Природа образования соединений при сварке

Обновлено: 04.10.2024

Контактная сварка — это процесс образования неразъемных соединений конструкционных металлов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.

Соединение свариваемых деталей при контактной сварке (как и при других способах сварки) происходит путем образования связей мейсду атомными агрегатами в зоне контакта этих деталей. ІІрй этом для образования физического контакта и активации соединяемых поверхностей затрачивается тепловая и механическая энергия, подводимая извне.

Образование сварных соединений происходит в условиях быстро меняющихся электрических й температурных полей при высоких скоростях нагрева и пластических деформацях.

По технологическому приему получения соединений различают точечную, рельефную, шовную и стыковую сварку.

Точечная сварка—способ контактной сварки, при котором. детали свариваются по отдельным ограниченным участкам ка* сания (по ряду точек). При точечной сварке (рис. 1 Л, а) детали 1 . собирают внахлестку, сжимают усилием F электродами 2, к которым подключен источник 3 электрической энергии (например, сварочный трансформатор). Детали нагреваются при кратковременном прохождении сварочного тока 1а до образования зоны 4 взаимного расплавления деталей, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется. После выключения тока расплавленный металл адра быстро кристаллизуется, и образуются металлические связи между соединяемыми деталями.

Образование соединения при точечной сварке происходит с расплавлением металла. .

По способу подвода тока к свариваемым деталям различают двусторонний и односторонний способы сварки. В первом случае электроды 2 (рис. 1.1, а) подводят к. каждой из деталей 1, а во втором — к одной из деталей, например, верхней, (рис. 1,1, б). Для повышения плотности тока в точках касания деталей нижнюю деталь прижимают к медной подкладке 6, которая одновременно выполняет роль опоры.

За цикл сварки получают одну точку (одноточечная сварка), а также одновременно две и более точки (многоточечная сварка). Иногда при точечной сварке применяют комбинированные соединения (клеесварные и сварно-паяные). Клей и припой вводят внахлестку между деталями для повышения прочности и коррозийной стойкости соединений.

Рельефная сварка—одна из разновидностей точечной сварки. При этом на поверхности одной из деталей предварительно формируют выступ—рельеф 7 (рис. 1.1,в), который ограничивает начальную площадь контакта деталей, в результате чего при сварке в этой зоне повышаются плотность тока и скорость тепловыделения. При нагреве рельеф постепенно деформируется; на определенной стадии процесса сварки формируется ядро, как при обычной точечной сварке. Часто на поверхности детали выполняют несколько рельефов или один протяженный выступ замкнутой формы, например, в виде кольца или острой грани. После прохождения сварочного тока получают одновременно несколько точек или непрерывный плотный шов (контурная рельефная сварка).

Шовная сварка — способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек. Подвод тока и перемещение деталей. осуществляют с помощью вращающихся дисковых электродов — роликов 8 (рис, 1.1,г). Как и при точечной сварке, детали собирают внахлестку и нагревают кратковременными импульсами сварочного тока. Пе-

рекрытие точек достигается соответствующим выбором паузы между импульсами тока и скорости вращения роликов,

В зависимости оттого, вращаются ролики непрерывно при сварке шва или останавливаются на время прохождения сварочного тока, различают непрерывную и шаговую сварку.

Шаговая сварка отличается относительно небольшой производительностью, однако при этой сварке уменьшается скорость износа рабочейповерхноспт роликов и вероятность образования дефектов шва (трещин, раковин) по сравнению с непрерывной сваркой, когда происхождение сварочного тока и кристаллизация литого ядра осуществляется при вращающихся роликах.

Известны некоторые разновидности шовной сварки—односторонняя, многошовная (одновременная сварка нескольких швов на одной машине), шовно-стыковая сварка и др.

Стыковая сварка—способ контактной сварки, когда детали соединяются по всей площади касания (по всему сечению). Детали 1 (рис. 1.1,д)закрепляютв токоподводящих зажимах 9, 10, один из которых, например зажим 10, подвижный и соединен с приводом усилия сжатия машины.

По степени нагрева металла торцов деталей различают стыковую сварку сопротивлением и оплавлением.

При стыковой сварке сопротивлением детали 1 предварительно сжимают усилием Fh включают в сеть сварочный трансформатор 3. По деталям протекает сварочный ток/^, и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные плёнки, формируется физический контакт, и образуется соединение.

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразпо разрушается. Нагрев торцов деталей происходит за счёт непрерывного образования и разрушения жидких контактов—перемычек, т. е. оплавления торцов, К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения

и усилие осадки деталей; торцы смыкаются, большая часть жидкого металла вместе с поверхностными плёнками и частью твердого металла, находящегося в вязкотекучем состоянии, выдавливается из зоны сварки, образуя утолщение —- грат 11 (рис. 1.1, д, показан штриховой линией). Сварочный ток выключается автоматически во время осадки деталей. Для более равномерного нагрева деталей по сечению и получения однородных свойств соединений в ряде случаев до начала оплавления торец подогревают током способом сварки сопротивлением.

Стыковую сварку, как сопротивлением, так И оплавлением, относят по состоянию металл а в зоне сварки к сварке в твердом состоянии, хотя в отдельных случаях, особенно при стыковой сварке оплавлением деталей больших сечений, стыковое соеди — нение формируется в твердо-жидкой фазе.

Нагрев деталей при контактной сварке проводят импульсами переменного тока промышленной частоты 50 Гц, повышенной (1000 Гц) и пониженной частоты (3-5 Гц), а также импульсами постоянного или униполярного тока. Величина, число и форма импульсов сварочного тока существенно влияют на характер нагрева.

В настоящее время контактная сваркаодин из ведущих способов получения неразъемных соединений деталей в различных отраслях техники. Широкое применение различных спосо-

Рис. 1.1. Основные способы контактной сварки

бов контактной сварки обусловлено следующими ее основными достоинствами:

1. Широкой возможностью автоматизации сборочно-свароч — — ных работ. Среди механизированных и автоматизированных способов сварки контактная сварка занимает первое место.

2. Высоким и стабильным качеством сварки, не зависящим от квалификации оператора-сварщика.

3. Отсутствием потребности в специальных технологических материалах (присадочная проволока, флюс, защитные газы и т. л.).

4. Широким классом свариваемых материалов. Контактной сваркой можно успешно соединять практически все известные конструкционные материалы—низкоуглеродистые и легированные стали, жаропрочные и коррозионно-стойкие сплавы, сплавы на основе алюминия, магния, титана и др.

5. Относительно высокой культурой производства и благоприятными условиями труда.

‘ Область применения контактной сварки Чрезвычайно широка —от крупногабаритных строительных конструкций, космических аппаратов до миниатюрных полупроводниковых устройств и плёночных микросхем. Широкое применение контактная сварка нашла в авиа-, еудо — и автостроении, вагоностроении, сельхозмашиностроении, св’аркс трубопроводов и рельсов и др. По имеющимся данным, в настоящее время около 30% всех сварных соединений выполняют различными способами контактной сварки. Максимальный объем (около 80%) приходится на точечную сварку, 10%—на стыковую, 7%—на шовную и около 3%—на рельефную.

ВЫПОЛНЕНИЕ РАБОТЫ. Образование сварного соединения

Сварочный процесс, как и пайка, направлен на получение монолитного соединения, которое возникает в случае установления связей между атомами свариваемых деталей на границе их раздела, аналогично связям, действующим в твердом теле.

В зависимости от основных признаков, которые в данном определении превалируют, понятия сварки могут быть различные. Например, сварка определяется как процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. В данном определении указывается и на физическую сущность процесса, и на технологические принципы его реализации.

Наиболее общим определением процесса сварки является ссылка на его термодинамическую сущность: сварка — это процесс получения монолитного соединения материалов за счет термодинамически необратимого превращения тепловой и механической энергии и вещества в стыке.

Процесс сварки включает две стадии: образование физического контакта между соединяемыми деталями и возникновение электронного взаимодействия между их поверхностями. Далее происходит развитие диффузионных процессов.

В идеальном случае сварка должна происходить после того, как соединяемые поверхности сблизились на межатомные расстояния. На рис. 22.1 показано, каким образом изменяются межатомные силы взаимодействия (притяжения и отталкивания), а также потенциальная энергия по мере сближения атомов. Как видно, на первой стадии сближения силы притяжения Рпр больше сил отталкивания Рот (1, а). Затем начинается процесс взаимного перекрытия электронных оболочек атомов и наблюдается резкое возрастание сил отталкивания. При силы притяжения и отталкивания сравняются. В дальнейшем сближение атомов будет сопровождаться интенсивным возрастанием сил отталкивания.

Рис. 1. Характер изменения сил взаимодействия (а) и потенциальной энергии (б) при сближении атомов.

В идеальном случае атомы после некоторых колебательных движений должны самопроизвольно установиться на расстояние , когда .

В этот момент величина потенциальной энергии системы W будет минимальна, что характерно для устойчивого равновесия (рис. 1, б). Стремление системы к минимуму свободной энергии соответствует второму закону термодинамики, а минимум потенциальной энергии Wв – энергии ван-дерваальсовой связи. Если энергию поверхности монокристалла принять за Wп, то после соединения монокристаллов между ними устанавливается одна поверхность раздела с энергией Wв. Эта энергия меньше суммарной энергии двух поверхностей, т. е. WвWп .

Рассмотренная схема образования монолитного соединения при сварке, не противоречащая второму закону термодинамики, возможна, однако, при наличии некоторой энергии активации, а не только в результате сближения соединяемых поверхностей. Поэтому в любом случае для сварки обязательно потребуется затратить энергию активации Wп, например в виде теплоты (термическая активация) или упругопластаческой деформации (механическая активация).

Образование монолитного соединения в реальных условиях затруднено из-за наличия на поверхностях деталей микронеровностей, оксидных пленок, адсорбированных газов, различного рода загрязнений.

В зависимости от характера вводимой энергии все сварочные процессы (сварку, пайку, резку) можно отнести к термическим (Т), термомеханическим (ТМ) и механическим (М) методам.

При термических методах сварки с помощью внешнего источника нагрева кромки расплавляются, образуя так называемую сварочную ванну. Расплавление металла способствует его объединению в единое целое.

После прекращения поступления теплоты к сварочной ванне (удаление источника теплоты или его отключение) происходит быстрое охлаждение и последующая кристаллизация расплавленного металла при максимальном теплоотводе в стенки ванны. Процесс кристаллизации заканчивается образованием монолитного шва, который связывает свариваемые детали в единое целое. Аналогично при пайке вследствие кристаллизации припоя, заполняющего зазор между деталями и смачивающего нагретые поверхности, образуется паяное соединение.

При механических методах сварки необходимо приложить давление, под влиянием которого в месте сварки возникают значительные упруго-пластические деформации, вызывающие разрушение оксидной пленки, смятие микронеровностей, обеспечение физического контакта и образование между атомами прочных связей, соответствующих связям при расстоянии между ними, равном параметру кристаллической решетки.

При термомеханических методах сварки металл в месте соединения деталей нагревается от внешних источников теплоты до температуры плавления или пластического состояния. Нагревание позволяет снизить удельное давление, уменьшить величину минимальной относительной деформации, необходимой для сварки.

Особенности применения сварки плавлением и давлением

Различия в способах образования монолитного соединения при сварке плавлением и давлением в определенной степени определяют подход к их выбору при изготовлении сварных конструкций.

Методы сварки плавлением получили широкое распространение благодаря их преимуществам по сравнению с другими методами:

1) возможностью сварки в монтажных и цеховых условиях;

2) разнообразием применяемых типов соединений;

3) возможностями сварки конструкций различных габаритов;

4) широким диапазоном свариваемых толщин металла – от нескольких микрометров, например при сварке световым лучом, до 1 м и более при электрошлаковой сварке;

5) возможностью изменения химического состава наплавленного металла. При сварке можно изменить химический состав наплавленного металла, применяя сварочные проволоки различных марок и внося легирующие элементы в электродное покрытие или флюс. Это широко используется при сварке низколегированных и легированных сталей;

6) возможностью сварки швов в любых пространственных положениях.

Сварка плавлением, однако, имеет ряд недостатков.

1. Кристаллизация металла шва протекает при растягивающих напряжениях, что является одной из причин образования трещин.

2. Необходима защита металла шва от воздействия атмосферы. Если не принимать каких-либо мер по его защите, то наплавленный металл будет иметь по сравнению с основным весьма низкие механические свойства, прежде всего пластичность. Создание шлаковой и газовой защиты, применение вакуума уменьшают влияние атмосферы на металл или исключают его полностью.

3. Возможно образование (особенно при сварке разнородных металлов) в наплавленном металле хрупких интерметаллических включений, ликвации примесей в шве. Степень ликвации, как и само число включений в металле, а также их расположение в шве, влияю, на прочность сварных конструкций. Примеси часто являются причиной возникновения трещин при сварке.

4. Образуются напряжения и деформации при сварке.

5. Изменяется структура основного металла под влиянием нагрева при

Методы сварки давлением (термомехаиические и механические) имеют определенные преимущества во сравнению с методами сварки плавлением.

Применение способов сварки давлением значительно расширило диапазон свариваемых материалов, в том числе разнородных металлов, а также неметаллических материалов, исключило в ряде случаев возникновение при сварке трещин, пористости, способствовало уменьшению деформаций сварных узлов. Важным является тот факт, что сварка давлением вызывает менее значительные изменения основного металла,чем сварка плавлением, хотя упругопластические деформации, необходимые при сварке без нагрева, приводят к некоторому физическому упрочнению металла шва и прилегающих к нему участков. В результате ухудшается пластичность металла, что следует учитывать при назначении конструктором механических методов сварки.

Термомеханические и механические методы легче механизировать и автоматизировать, при большинстве из них достигается высокая производительность. Все это предопределило достаточно широкую область применения способов сварки давлением.

В то же время некоторые особенности указанных технологических процессов, связанные в основном с необходимостью использования при сварке давления, ограничивают их применение в ряде конструкций.

ЛИТЕРАТУРА

1. Лахтин Ю.М., Леонтьев В.П. Материаловедение: учебник для машиностроительных вузов – 2-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 493 с.

2. Фетисов Г.П., Карпман М.Г., Матюнин В.М. и др. Материаловедение и технология металлов – М.: Высшая школа, 2001. – 640 с.

Образование межатомных связей при сварке

Хорошо известно, что конструкционные материалы представляют собой агрегат атомов (ионов), находящихся во взаимодействии. Физические и прочностные характеристики твёрдых тел определяются расположением атомов (ионов) и химическими связями, действующими между ними.

Все твердые тела сопротивляются как деформации растяжения, так и деформации сжатия. Следовательно, между частицами твердого тела действуют как силы притяжения, так и силы отталкивания. При определенном расстоянии между частицами эти силы уравновешиваются, что и соответствует равновесному состоянию кристалла. В грубом приближении это может быть пояснено механической моделью (рисунок 1), представляющей собой два шарика, соединенных натянутым резиновым шнуром и сжатой спиральной пружиной. Шарики находятся в равновесии, так как сила натяжения шнура уравновешена расталкивающей силой сжатия пружины.

Рисунок 1 - Модель межатомных сил в твёрдом теле

На самом же деле картина значительно сложнее, так как силы взаимодействия между частицами тела находятся в более сложной зависимости от расстояния между ними, чем упругие силы. Теория и опыт показывают, что силы притяжения между частицами твердого тела проявляются уже при таких расстояниях, при которых силы отталкивания еще не сказываются. Те и другие силы возрастают с уменьшением расстояния между частицами, но силы притяжения возрастают значительно медленнее, чем силы отталкивания.

При соединении металлов атомы сближаются на расстояние 0,0002-0,0003 мкм, когда волновые функции валентных электронов перекрываются, и эти электроны получают возможность переходить от одного атома к другому, довольно свободно перемещаясь по всему объёму металла. Валентные электроны принято называть «коллективизированными», а связь, существующую между ионами, - металлической.

Для того, чтобы сварное соединение обладало теми же свойствами, что и свариваемые материалы, необходимо в зоне соединения (между свариваемыми поверхностями) сформировать такие же химические связи, как и в соединяемых материалах.

Для пояснения процесса образования сварного соединения рассмотрим схематически соединение двух монокристаллов с идеально чистыми и идеально ровными поверхностями (рисунок 2).

| а - монокристаллы до сварки; б - монокристаллы после сварки; 1 - ион кристаллической решётки; 2 - граница сварного соединения Рисунок 2 - Схема образования сварного соединения между двумя моно кристаллами |

Соединение таких монокристаллов (состояние а) в единое целое (состояние б) произойдёт, если сблизить их поверхности на расстояние равное или близкое параметру кристаллической решётки 0,0002-0,0003 мкм.

Сварка реальных твёрдых тел затрудняется рядом факторов. Реальные тела - поликристаллические. Они не имеют идеально чистых и гладких поверхностей.

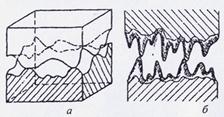

После механической обработки на поверхности металлов присутствует и макроскопическая, и микроскопическая геометрическая неоднородность - волнистость и шероховатость соответственно. Микровыступы располагаются на волнистой поверхности, шаг которой может составлять от 1000 до 10000 мкм, а высота микровыступов от нескольких микрометров (после шлифования) до десятков микрометров (после токарной и фрезерной обработки), что на несколько порядков больше параметра кристаллической решётки.

При сближении таких поверхностей их контактирование произойдёт не по всей поверхности, а лишь в отдельных точках (рисунок 3).

| Рисунок 3 - Модель контакта твёрдых тел по макроскопической волнистости (а) и микроскопической шероховатости (б) поверхностей |

Задача соединения реальных поверхностей металлов в одно целое значительно осложняется и наличием на контактных поверхностях, помимо микровыступов, оксидов, адсорбированных газов, влаги, органических (жировых) загрязнений.

Образование металлических связей возможно при условии удаления с контактных поверхностей загрязнений (наиболее прочными из которых являются оксиды) и обеспечения сплошности физического контакта, т. е. при сближении свариваемых поверхностей на расстояние параметра кристаллической решётки по всей поверхности соединения.

При всех способах сварки соединяемые поверхности предварительно подвергают обработке, обеспечивающей удаление поверхностных загрязнений и определённую геометрию поверхности. Однако в атмосфере воздуха на очищенных поверхностях уже за 2,4*10 -9 ч образуется мономолекулярный слой газа, поэтому, как бы ни очищали поверхности металла перед сваркой, они всегда оказываются покрытыми слоем оксида.

Наименьшую высоту микровыступов на свариваемых поверхностях обеспечивает их особо чистовое полирование, но и после такой трудоёмкой обработки высота микровыступов в сотни раз больше параметра кристаллической решетки. Поэтому образование сварного соединения (сближение свариваемых поверхностей, удаление оксидов и образование металлических связей) может происходить в процессе пластической деформации свариваемых поверхностей под действием приложенных сжимающих давлений или в процессе оплавления поверхностей с последующим самопроизвольным образованием общей сварочной ванны. Следовательно, все способы сварки можно условно разделить на сварку давлением и сварку плавлением.

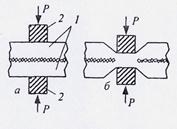

Сварка давлением может осуществляться без подогрева (холодная сварка) и с подогревом. При холодной сварке необходима деформация более 90 %, в процессе которой происходит смятие микровыступов на свариваемых поверхностях и разрушение оксидных плёнок (рисунок 4).

| а - исходное состояние; б - после сварки; 1 - свариваемые пластины; 2 - инструмент для передачи давления (пуансоны) |

| Рисунок 4 - Схема холодной сварки пластин |

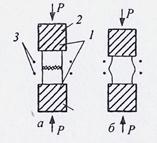

Подогрев свариваемых заготовок облегчает процесс сварки, и соединение происходит при значительно меньшей деформации (рисунок 5).

| a - исходное состояние; б - после сварки; 1 - свариваемые заготовки; 2 - инструмент для передачи давления (пуансоны); 3 - нагреватель (индуктор) |

| Рисунок 5 - Схема сварки давлением с подогревом |

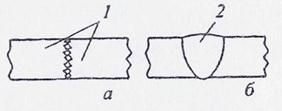

При расплавлении металла в нём сохраняются связи между атомами (ионами). Сохраняются они и на межфазных границах твёрдый металл - жидкий, образовавшихся при плавлении кромок. Поэтому для формирования непрерывной межатомной связи достаточно образования общей сварочной ванны и, как следствие, исчезновения границы между соединяемыми поверхностями (рис. 1.6).

| а - исходное состояние; б - после сварки;1 - свариваемые заготовки; 2 - сварной шов |

| Рисунок 6 - Схема образования соединения при сварке плавлением |

Формированию сварного соединения могут препятствовать поверхностные загрязнения, прежде всего — оксиды. При этом оксиды могут растворяться в сварочной ванне (например, при сварке сталей, титана и др.) и загрязнять сварной шов кислородом. Если же оксиды тугоплавкие и нерастворимы в жидком металле, то они препятствуют сплавлению металла и образованию общей сварочной ванны (например, при сварке алюминия). В этом случае изыскивают приёмы, обеспечивающие разрушение и удаление оксидов в процессе сварки.

Таким образом, процесс сварки следует рассматривать как совокупность технологических приёмов (расплавление свариваемых поверхностей с образованием сварочной ванны, нагрев и деформация свариваемых заготовок и пр.) для установления межатомных связей на границах раздела соединяемых заготовок.

Следует отметить, что образование металлических связей между свариваемыми поверхностями — основной и необходимый этап формирования соединения, однако он не определяет конечные свойства полученных сварных соединений. Эти свойства зависят от ряда процессов, сопутствующих образованию межатомных связей - процессов, которые изменяют в зоне сварного соединения микроструктуру, химический и фазовый состав, и формируют внутренние напряжения, а также способствуют развитию деформации.

Наибольшие отклонения свойств сварного соединения от свойств основного металла наблюдаются при сварке плавлением, так как в этом случае металл нагревается, во-первых, неравномерно по всему объёму свариваемых заготовок и, во-вторых, до наиболее высокой температуры -температуры плавления.

При сварке давлением также могут происходить изменения фазового состава и микроструктуры свариваемых заготовок, так как металл может нагреваться выше температуры рекристаллизации и фазовых превращений. Но эти изменения не столь существенны, как при сварке плавлением.

Поэтому при рассмотрении процесса образования сварного соединения в условиях сварки плавлением следует ознакомиться с закономерностями:

· изменения химического состава металла сварного шва;

· формирования структуры соединения;

образования внутренних (сварочных) напряжений, возникающих при неравномерном нагреве и способных вызывать деформации свариваемых конструкций и даже разрушение сварного соединения.

Процесс образования соединения при сварке

Процесс образования соединения при сварке происходит в три стадии. На первой стадиидостигается физический контакт, т.е. осуществляется сближение соединяемых веществ на расстояния, необходимые для межатомного взаимодействия. На второй стадиипроисходит химическое взаимодействие и заканчивается процесс образования прочного соединения. Эти две стадии характерны для микроучастков. В микрообъемах процесс сварки завершается третьей стадией— диффузией.

Для качественного соединения материалов необходимо обеспечить контакт по большей части стыкуемых поверхностей и их активацию. Активацияповерхностей состоит в том, что поверхностным атомам твердого тела сообщается некоторая энергия, необходимая для обрыва связей между атомами тела и атомами внешней среды и для повышения энергии поверхностных атомов до уровня энергетического барьера схватывания, т.е. для перевода их в активное состояние. Такая энергия может быть сообщена в виде теплоты (термическая активация), упругопластической деформации (механическая активация) и других видов воздействия.

При сварке плавлениемметалл соединяемых элементов (рис. 18.1, а) в месте сварки доводится до жидкого состояния теплотой, при этом происходит локальное расплавление основного (свариваемого) металла по кромкам соединяемых элементов. Сварка может осуществляться за счет расплавления основного металла или основного и дополнительного (присадочного) металлов. В практике преимущественное применение находит второй вариант.

Расплавленные основной и дополнительный металлы самопроизвольно, без приложения внешних сил, сливаются в общую сварочную ванну(рис. 18.1, б), смачивающую оставшуюся твердую поверхность соединяемых элементов. При этом происходит сближение атомов металла сварочной ванны и основного металла до расстояния, при котором возникают атомно-молеку- лярные связи. В процессе расплавления металла устраняются неровности поверхности, органические пленки, адсорбированные газы, оксиды и другие загрязнения, мешающие сближению атомов. Межатомному сцеплению способствует повышенная подвижность атомов, обусловленная высокой температурой расплавленного металла.

По мере удаления источника нагрева жидкий металл остывает и происходит его затвердевание — кристаллизация.Кристаллизация начинается на границе раздела между твердым основным металлом и расплавленным металлом сварочной ванны. Граница раздела является поверхностью охлаждения основного и присадочного материала.

Зародышевыми центрами кристаллизации являются оплавленные зерна основного металла, на которых, как на своеобразной подложке, начинают расти первичные столбчатые кристаллы сварного шва (рис. 18.1, в).Эти кристаллы растут нормально к поверхности охлаждения в глубь жидкого металла ванны и имеют вид дендритов разной величины.

При сравнительно малой продолжительности существования сварочной ванны (малый объем ванны, повышенная скорость сварки) столбчатые кристаллы могут прорасти до встречи в области центральной линии шва (рис. 18.1; г).При большой ванне и медленной ее кристаллизации в центральной части сварочного шва образуется небольшая зона равноосных кристаллов (рис. 18.1, д). После завершения кристаллизации сварочной ванны образуется монолитный, имеющий литую структуру шов, соединяющий в единое целое ранее разобщенные детали.

При сварке давлением(в твердом состоянии) сближение атомов и активация (очистка) поверхностей достигаются в результате совместной упругопластической деформации в месте контакта соединяемых материалов, часто с дополнительным нагревом.

Первая стадия сварки характеризуется деформацией как микрошероховатостей, так и волнистостей на соединяемых поверхностях (рис. 18.2, а). В зависимости от количества оксидных и адсорбционных наслоений в процессе сближения могут создаваться металлические связи в масштабе немногих микроскопических островков, но прочной связи не наблюдается.

Под действием усилияFвозможно фактическое соприкосновение отдельных микровыступов. Для реального металла, деформируемого на воздухе, в лучшем случае только десятитысячные доли общей площади контакта приходят в такое близкое соприкосновение. На остальной плоскости зазоры между контакти- руемыми деталями измеряются долями микрометра или даже микрометрами. При этом даже высокие давления не способны в холодном состоянии создать через эти плоскости непосредственный контакт. Этот процесс происходит более эффективно при нагреве соединяемых поверхностей.

В процессе сближения, т.е. при одновременном деформировании микрошероховатостей и волнистостей, начинается вторая стадия сварки — формирование физического контакта. В его ходе осуществляются схватывание отдельных атомов, их химическое взаимодействие и образование общих кристаллов на границе раздела соединяемых поверхностей. В дальнейшем идет процесс рекристаллизации и создания прочного сварного соединения (рис. 18.2, б).

Длительность стадий образования физического контакта и химического взаимодействия здесь существенно больше, чем при сварке плавлением, и зависит от ряда факторов: физико-химических и механических свойств соединяемых материалов, состояния их поверхности, состава внешней среды, характера приложения давления и других средств активации (ультразвук, трение и т.д.).

ОБЩЕЕ ПРЕДСТАВЛЕНИЕ О ПРИРОДЕ. ОБРАЗОВАНИЯ СОЕДИНЕНИЙ. ПРИ КОНТАКТНОЙ СВАРКЕ

При сварке происходит процесс принудительного образования межатомных (химических) связей между атомными агрегатами, принадлежащими разным деталям. Для сварки металлических конструкций характерно возникновение преимущественно металлической формы связи, обусловленной взаимодействием ионов и обобществленных валентных

Рис. 1.1. Схема образования соединения двух тел с идеально чистыми и гладкими поверхностями: а — кристаллы до соединения; б — после соединения

электронов. Металлическая связь образуется при сближении атомов на расстояния, близкие к параметру кристаллической решетки (несколько ангстремов).

Соединение идеальных тел. Рассмотрим вначале процесс образования сварного соединения двух тел с совершенно ровными и чистыми поверхностями, а также с оди — наковым^типом и ориентацией кристаллической решетки

Если расстояние I значительно превышает параметр решетки, взаимодействия атомов не происходит. При этом силы притяжения Fnp (вызванные взаимодействием внеш

них электронов атомов одного тела с ядрами атомов другого тела), а также силы отталкивания Fm (вызванные взаимодействием электронов поверхностных атомов одного тела с электронами атомов другого тела и ядер атомов обоих тел) близки нулю (рис. 1.2).

Если не учитывать небольшие силы Ван-дер-Ваальса, то по мере сближения атомов до расстояния /2 (соизмеримого с /0) появляются силы отталкивания FOT, так как начинается электростатическое взаимодействие электронов, находящихся на наиболее удаленных орбитах. Внутренняя энергия системы двух тел повышается. Возникает так называемый энергетический барьер.

Если энергия атомов (или внешняя сила) достаточна для преодоления FOT, возможно дальнейшее Сближение атомов. Тогда на расстоянии 1г начинается объединение наружных электронных оболочек, т. е. сваривание. Силы отталкивания резко уменьшаются, а силы притяжения возрастают. Энергия системы снижается.

Однако по мере сближения внутренних электронных орбит сила отталкивания вновь увеличивается и на расстоянии 10 становится равной F„р. Равнодействующая этих сил Fр оказывается равной нулю. Энергия системы достигает минимума и соответствует энергии атомов в кристаллической решетке, а расстояние 10 соответствует минимальному расстоянию между атомами в данной кристаллической решетке. Между поверхностными атомами обоих тел устанавливаются прочные металлические связи. Заканчивается процесс сваривания (схватывания). Состояние системы на расстоянии /0 устойчивое. Действительно, дальнейшему сближению атомов препятствует резко возрастающая сила отталкивания (из-за перекрытия внутренних электронных оболочек). Обратному раздвиганию атомов препятствует сила притяжения.

Таким образом, для получения соединения необходимо преодолеть энергетический барьер схватывания, т. е. затратить дополнительную энергию извне, даже при сварке идеальных тел. Эта энергия называется энергией активации Еа. Ее можно вводить путем деформирования тел (механической активации) или нагрева (термическая активация). При контактной сварке часто применяют оба способа активации.

При механической активации прикладывают значительные сжимающие усилия, достаточные для преодоления сил отталкивания.

При термической активации систему нагревают обьїчно до температур, близких или равных температуре плавления. Увеличивается потенциальная и кинетическая энергия атомов. Стабильность электронных конфигураций уменьшается. Повышается вероятность объединения электронных оболочек на увеличенных расстояниях.

Соединение реальных тел. На поверхности реальных тел обычно находятся слои окислов, адсорбированной влаги и газа. Кроме того, поверхность деталей неровная, она имеет определенный макро — и микрорельеф. Толщина пленок и размеры шероховатости на несколько порядков превышают расстояние /0 и дополнительно препятствуют образованию металлической связи по всей площади контакта. Поэтому для соединения реальных тел кроме Еа необходимо приложить дополнительную энергию £д для устранения неровностей, а также для высвобождения наружных связей поверхностных атомов (т. е. очистки поверхностей от пленок). Обычно на практике £д » Еа. Таким образом, можно считать, что для образования соединения реальных тел нужно затратить энергию

Если неровности и поверхностные пленки удалены, то возможно дальнейшее сближение атомов с преодолением энергетического барьера схватывания и образованием металлической связи. Однако уровень минимальной энергии системы £mln (на расстоянии /„) в случае сварки реальных тел оказывается выше, чем в случае идеальных тел. Это обусловлено несовпадением ориентировки кристаллической решетки, а иногда ее параметров и даже типа. Соединяемые поверхности заменяются границей соединения с более высокой энергией, чем у атомов внутри неискаженной кристаллической решетки.

Последовательность формирования соединения. В процессе образования сварного соединения обычно выделяют три основные стадии (рис. 1.3): А) формирование физического контакта; Б) образование химических (металлических) связей; В) развитие различных релаксационных процессов на границе полученного соединения и в объеме Деталей.

В каждой элементарной точке тела эти процессы идут последовательно, а по отношению ко всей соединяемой поверхности могут развиваться одновременно.

На первой стадии А начинается сближение атомов. Устраняются неровности и поверхностные пленки. Стадия заканчивается формированием физического контакта, т. е. такого контакта тел, в котором атомы находятся на расстоянии 12, необходимом для начала межатомного взаимодействия (преодоления электростатического отталкивания электронов внешних орбит).

На второй стадии Б происходит активация атомов, преодолевается энергетический барьер схватывания, развиваются квантовые процессы электронного взаимодей-

ствия, происходит объединение электронных оболочек, возникают химические (металлические) связи и образуется сварное соединение. Эти процессы сопровождаются нагревом и деформацией деталей. Для контактной сварки характерны высокие температуры соединяемых поверхностей и сравнительно небольшая степень деформации.

Длительность стадий А и Б зависит от принятой формы активации тел, от физико-химических и механических свойств свариваемых металлов, режимов сварки, состояния их поверхности, состава внешней среды и других факторов.

При механической активации (например, при стыковой сварке сопротивлением) длительность формирования физического контакта (от момента приложения внешнего давления) значительно больше, чем при сварке с расплавлением. Она обусловлена необходимостью деформирования микро — и макрорельефа поверхностей и зависит от

высоты неровностей, скорости ползучести металлов, величины температуры, давления и др., а также сложностью удаления поверхностных пленок.

При термической активации (например, при точечной и шовной сварке) физический контакт возникает практически одновременно с расплавлением и перемешиванием жидкого металла.

Переход от стадии А к стадии Б происходит не мгновенно, а с некоторой задержкой (периодом ретардации). Величина этого периода также зависит от способа активации, свойств металлов, режимов сварки. При механической активации он обычно значительно больше, чем при термической. Практически при сварке с расплавлением химические связи образуются одновременно с образованием физического контакта.

На третьей стадии В через границу соединения начинается взаимная диффузия атомов, развиваются различные сопутствующие сварке процессы (связанные с нагревом и деформированием металла), происходят кристаллизация и охлаждение соединения. В ряде случаев на этой стадии проводят вторичный нагрев и охлаждение соединений (термообработка и т. п.).

Кристаллизация и охлаждение соединений резко повышают прочность металлической связи (см. рис. 1.3). Однако различные сопутствующие процессы меняют строение и свойства зоны сварки и в той или иной степени уменьшают прирост прочности. В некоторых случаях они приводят к разрушению соединения (штриховые линии на рис. 1.3).

Более подробно условия протекания процессов, характерных для формирования соединений, при различных методах сварки и разнообразных металлах, изложены в последующих разделах книги (см. гл. 2 и 3).

Читайте также: