Приспособление для сварки профильной трубы под 90 градусов своими руками

Обновлено: 19.05.2024

Если говорить про сварочные работы, можно и вполне удобно использовать магнитные фиксаторы.

Хотя у нас в стране они стоят далеко не бюджетно, а сила их магнитов оставляет желать большего…но все же это удобно.

Но есть одно но…они никак не препятствуют деформации деталей и геометрии конструкции при сварке.

При работе со столярными изделиями, разумеется магниты бесполезны.

Можно купить (а сейчас наверное все можно купить…даже совесть и душу) угловые струбцины…

Многие среди моих знакомых просто "писяют кипятком" от STANLEY…есть у меня так же продукты этой фирмы…по молодости гнался за "брендом", не задумываясь стоит ли оно того.

Когда-то и была приобретена угловая струбцина от стенли…

По меркам стенли это товар бюджетный, хотя стоит значительно дороже чистокровных китайцев.

Ну так вот, как и все от стенли что у меня есть, это обычный, ничего из себя не представляющии ЭТАКОГО продукт.

Если конкретно про эту струбцину, у нее даже углы в двух плоскостях не 90 градусов…что на мой взгляд не красит "именитую" фирму…при том что в дешевых TOPEX есть 90 хотя бы в одной плоскости.

Ну и болт на эту стенли и вообще.

Речь о другом.

Когда-то на ютюбе увидел забавные струбцинки в исполнении одно из тысяч украинских кулибинов.

Долго не доходили руки чтобы собрать весь металлический мусор в закоулках и сделать что-то подобное.

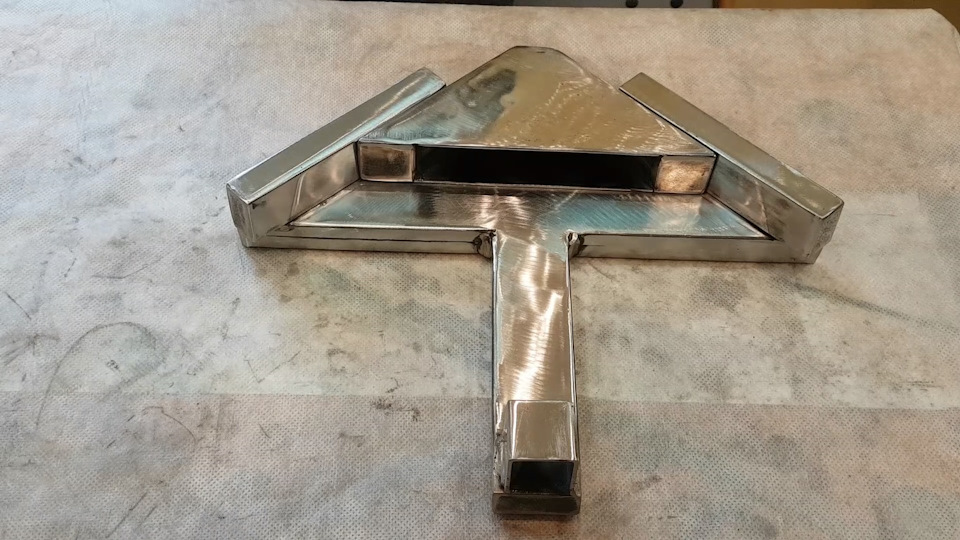

Изделия сделал действительно из мусора по сути…обрезки профильной трубы…обрезки шпилек, которые непременно остаются при работах…

Единственно что счел нужным купить, это буковые ручки.

Их реально было проще купить чем что-то делать )

В общем что-то описывать нет смысла, по картинкам все понятно.

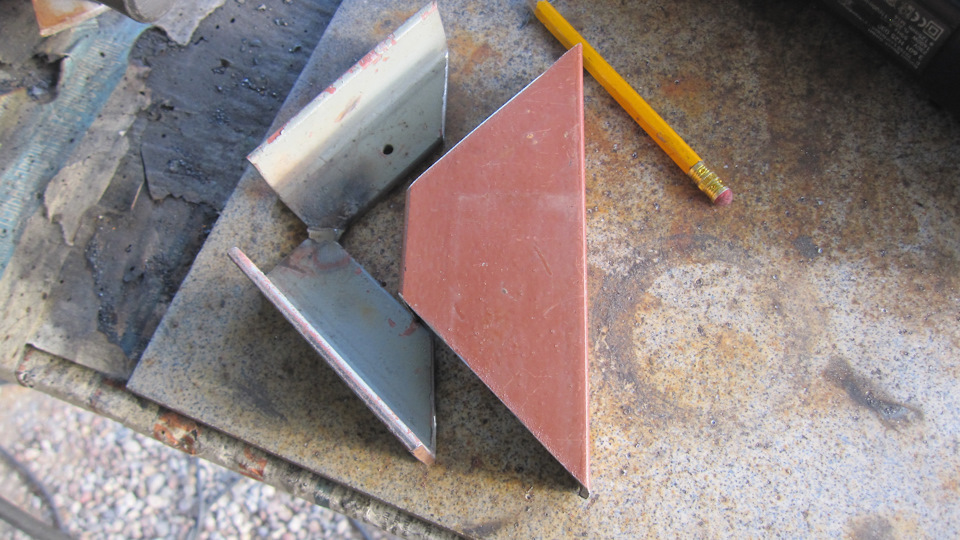

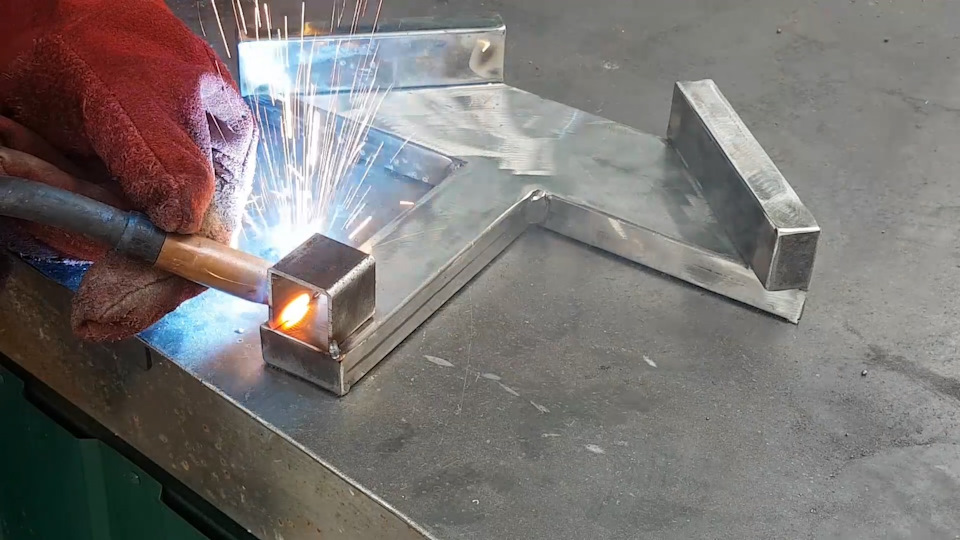

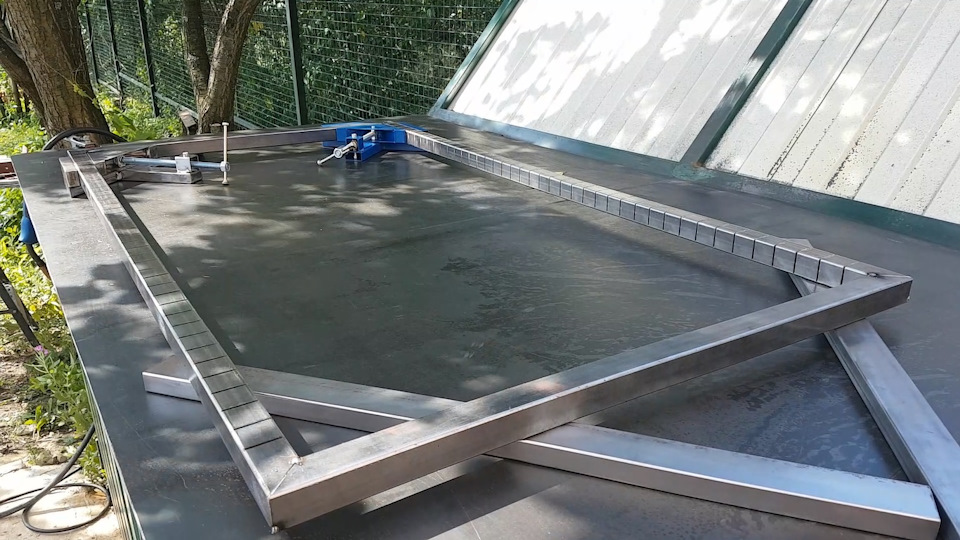

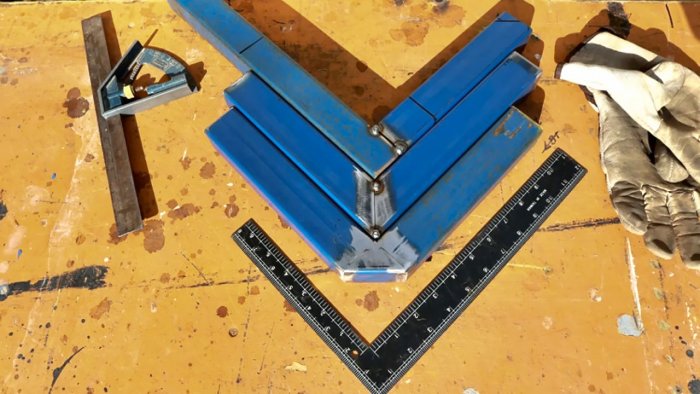

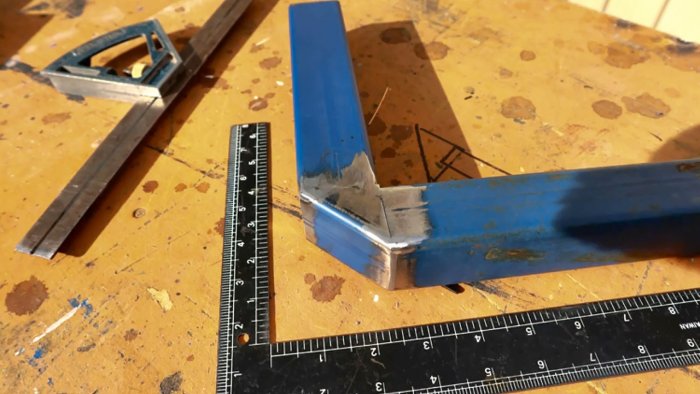

Из отходов сварил платформу

На нее уже приваривал уголки…главное, в отличии от "заводских" "именитых" изделий, соблюсти точность углов, во всех плоскостях.

В дело идет все, что по хозяйски жалко было выбросить )

Втулки от старых сайлентблоков пригодились как нельзя кстати.

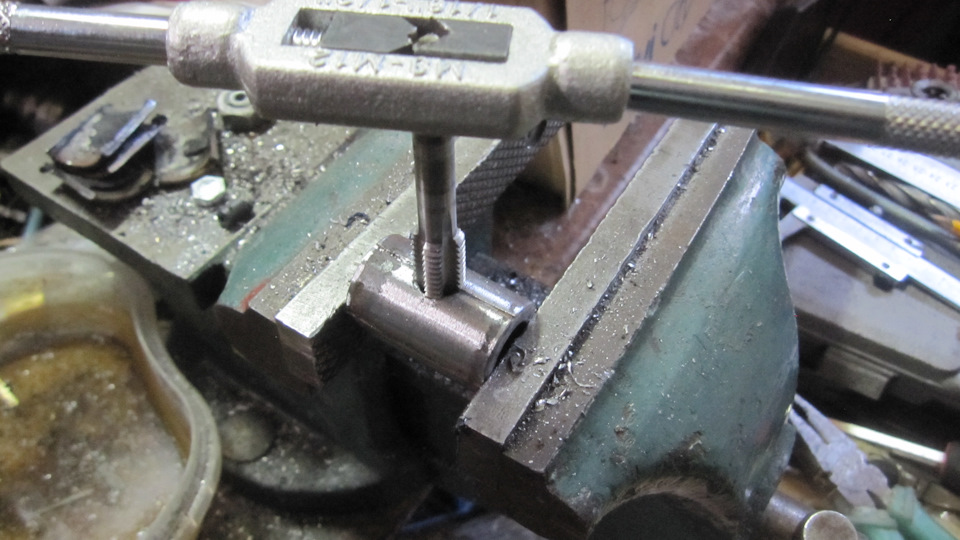

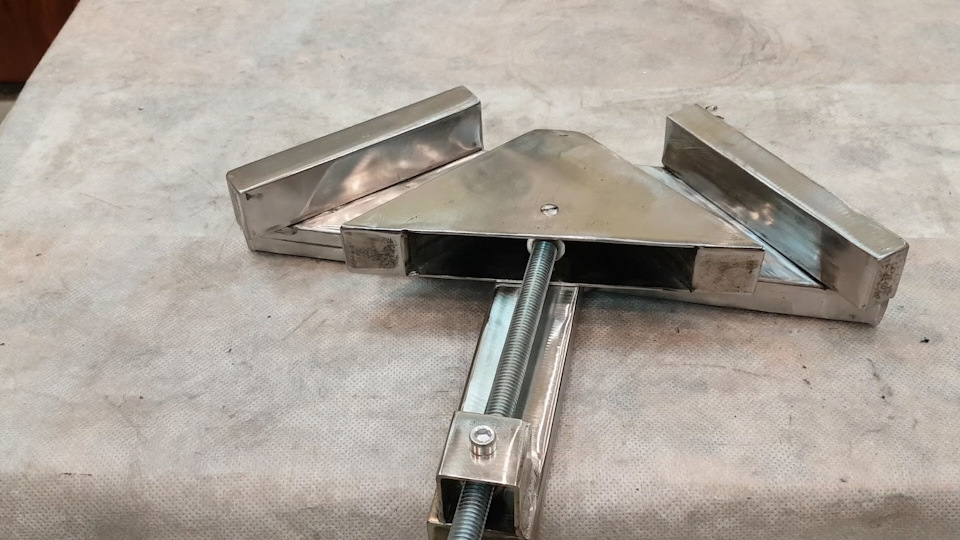

Больше всего из потраченного времени, заняло рождение прижимной подвижной части.

В одной из двух нужных для данного изделия втулок, нарезал резьбу под шпильку…в моем случае шпилька М10…в большей я смысла не вижу.

Две втулки нужны для создания двух шарнирных соединений.

Хоть и делалось все из мусора по сути, но делать тяп-ляп не хотелось…не совсем мой это подход.

Можно было запорную часть шпильки просто и быстро обварить и все…но решил делать болтовое соединение, на случай возможной разборки.

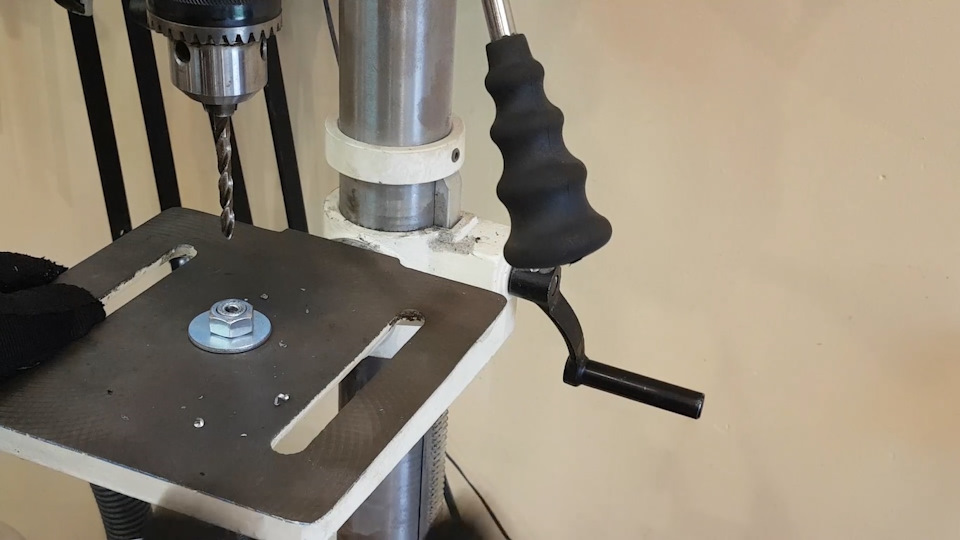

Для сверления отверстия в шпильке, также применил изобретение коллективного разума…

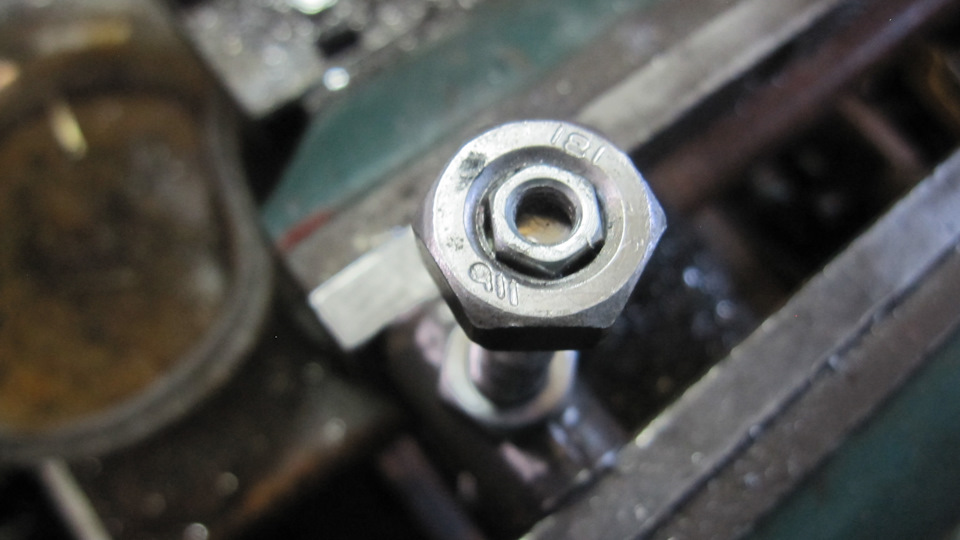

Шпилька М10…по этому гайка М10…в нее впрессована гайка М4…

Навернув гайку на шпильку получается простой, примитивный, но абсолютно рабочий кондуктор для сверления.

Ну и отверстие под резьбу…аккуратное…по центру.

Так как все делалось без чертежей и расчетов, то без примерки никуда.

Для заднего шарнира пошли в ход валяющиеся в изобилии высверленные заклепки от шаровых.

Что удобно в такой конструкции, что работать можно разными размерами профильной трубы или брусков.

Ну убедившись в полной работоспособности, начал все собирать.

Очистил с большего, покрасил.

Ручки покрыл маслом.

Изделиями полностью доволен, даже не жалко потраченных 6-7 часов на их создание.

Теперь только думаю…как же я до этого жил без них )

p.s. не титьками и пелотками на драйве жив человег…

Угловая струбцина своими руками.

из плюсов у них то, что они дешевые, из минусов наверное все остальное. Точность никакая, зажать что-то крупнее профиля 20х20 сложно, зажим слабый и т.д.

Поэтому озадачился я приобретением чего то более серьезного. Самые дешевые струбцины, что я нашел в наших магазинах, стоили около 2500 руб., т.е если брать хотя бы 2 уже получается 5000, что уже весьма не бюджетно. Решил посмотреть, что есть у наших соседей с Востока в продаже. Скажем прямо, цены у них более "демократичные", то, что у нас стоит 2500, у них продается менее чем за 500 рублей.

Вот почему у них так получается, а у нас нет?! Но из-за тяжелого веса 5кг., почти вся разница покупки "съедается" доставкой.

Плюнув на возможность купить, решил, что дешевле будет самому сделать, полистав ютюб, набросал небольшой эскиз, и приступил к работе.

Вот, что получилось

Для струбцины использовал следующие материалы:

-труба 20Х40

-труба20Х30

-Труба 30Х30

-Лист стальной 2 мм.

-различный крепеж.

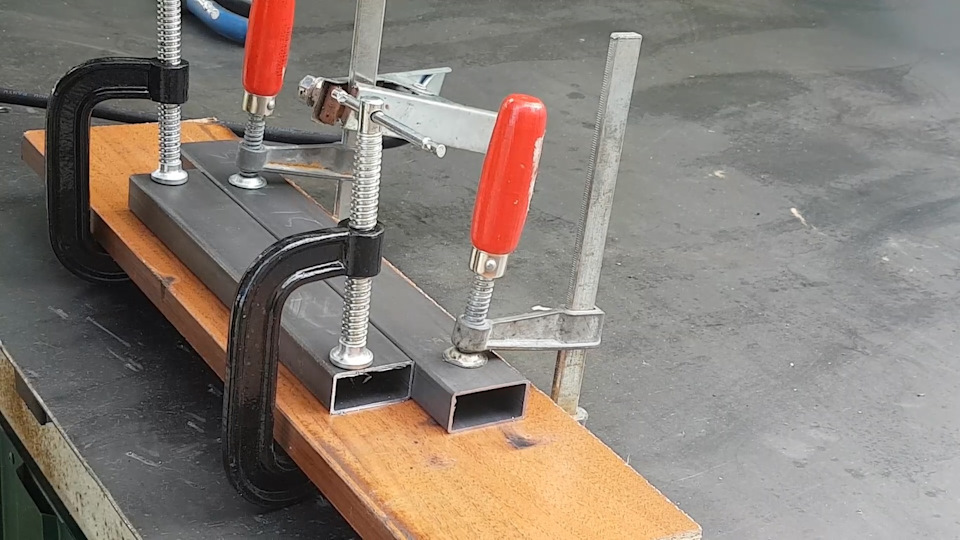

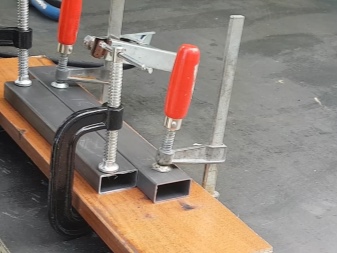

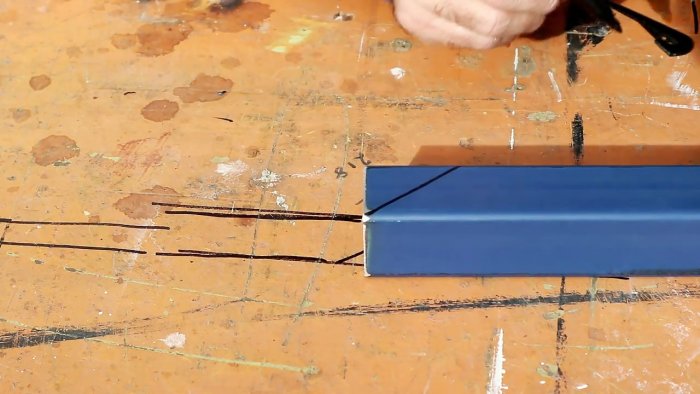

Из трубы 20Х40 отрезал 3 заготовки для основания струбцины.

Закрепив 2 из них на плоском основании (лист ДСП) сварил их между собой.

Затем обрезал под 45%.

Разметив центр, приварил 3 часть основания.

Из стального листа вырезал и вварил заглушки в торцы. (можно и не делать, сделал просто из интереса, по большому счету они ненужны, а времени на это уходит много.)

Из профильной трубы 20Х30 вырезал и преварил боковые губки для основания.

Из профильной трубы 20Х30 вырезал квадрат, и отрезав ему одну стенку приварил его к основанию.

Из профильной трубы 20Х30 вырезал боковые упоры для подвижной части струбцины. Прижав их к уже готовым боковым упорам основания, сварил между собой.

Из листовой стали вырезал верхнюю и нижнюю пластину для подвижной части и вварил их на место.

Обе части готовы, можно приступать к изготовлению винтового механизма струбцины.

Для винтовой части сварил деталь из гайки М12 и 2 гаек М6.

Для того что бы просверлить центральное отверстие для резьбы М6 в шпильке М12, изготовил простенький кондуктор, зажав гайку М6 в гайке М12.

И в сверлильном станке просверлил отверстие в шпильке. Все получилось отлично, После чего нарезаем резьбу М6.

В длинной гайке (их еще называют проходными) просверлил отверстие М6.

Затем болтом М6, через 2 шайбы, используя фиксатор прикрутил ее к шпильке.

Накрутив на шпильку, сваренную ранее деталь из 3 гаек, сделал вороток на задней части шпильки. Для этого, накрутив гайку М12 просверлил ее, и в получившееся отверстие вставил болт из анкерного болта (у него небольшой отрезок с резьбой, а остальная часть гладкая). Получившуюся винтовую часть вставил в струбцину.

И зафиксировал ее болтами М6.

Разметил подвижную часть по центру и просверлил в ней сквозное отверстие М8. Из 2 болтов М8 сделал шпильки, отрезав от них по 1 см, и Дремелем вырезал паз под плоский шлиц. Собрал всю конструкцию, прикрутив подвижную часть шпильками к проходной гайке М8 на шпильке.

Струбцина готова, осталось ее покрасить.

З.Ы. Покрасить не успел, сразу же опробовал в деле. Длинные стороны 130 см., короткая 70 см. Расхождения по диагоналям меньше 1 мм. можно сказать, что его нет.

Более подробно можно посмотреть в видео.

Как сделать сварочную струбцину под любой угол сварки

Чтобы быстро и ровно сваривать трубы, прутки и прочий металлопрокат под углом, очень удобно использовать специальную струбцину. Она держит детали крепче магнитов, к тому же способна регулироваться под разные углы стыковки. Это действительно полезное приспособление для сварщика, которое не сложно сделать самостоятельно.

Основные материалы:

- труба 100 мм;

- уголок 50х50 мм;

- полоса 50 мм;

- шпильки М16 – 2 шт.;

- болты М10, М16;

- обычные и удлиненные гайки, шайбы М10, М16, М20.

Процесс изготовления струбцины для сварки

От трубы нужно отрезать заготовку длиной 7-10 см. По центру, на половину окружности в ней делается вырез шириной 16 мм.

Далее нужно подготовить 2 отрезка уголка по длине трубы. В центр одного из них вваривается болт М16 с проточенной головкой.

Уголок с болтом вставляется в прорезь в трубе. Изнутри на него надевается гайка М20 и накручивается М16.

Нужно сместить уголок в край паза и зажать. Затем к нему впритык подставляется второй, и приваривается к трубе.

К уголкам под прямым углом привариваются по отрезку полосы длиной по 15 см. Важно, чтобы металл при сварке не повело, и угол был соблюден.

На следующем этапе изготавливается 2 упора для зажима струбцины. Для этого из трубки 3/4 дюйма вырезаются 2 кольца.

По бокам к ним привариваются шайбы. С одной стороны нужно подварить по мелкой шайбе, чтобы сквозь нее не проходила головка болта М10.

Для изготовления зажима нужно подготовить 2 шпильки М16. С одного края к ним приваривается оголовок, в качестве него можно использовать гайки М20.

Со второго на торец привариваются гайки М10. Последние протачиваются, чтобы накрутить на шпильки удлиненные гайки М16.

Далее нужно приварить их удлиненными гайками к полосам на уголках. Для этого используются проставки из прутка.

Ее подвижный уголок нужно установить точно напротив приваренного, чтобы соблюсти прямой угол. Затем на трубе намечаются ножовкой метки по его краям. После этого следует сдвинуть подвижный угол уже под 45 градусов, и также поставить насечки.

Ориентируясь по меткам, будет возможно выставлять струбцину под нужный угол, и зажимать на ней трубы или прочий прокат для сварки. Получается очень удобная полезная конструкция, позволяющая сваривать ровные металлоконструкции.

Смотрите видео

Как сделать угловую струбцину для сварки?

Угловая струбцина для сварки – незаменимый помощник при соединении двух фрагментов арматуры, профтрубы или обычных труб под прямым углом. Со струбциной не сравнятся ни двое слесарных тисков, ни двое ассистентов, помогающие сварщику выдержать точный угол при сварке, предварительно проверенный линейкой-угольником.

Устройство

Угловая струбцина, изготовленная своими руками, или заводская устроена следующим образом. Не считая её модификаций, позволяющих сварить две обычные или профильные трубы под углом в 30, 45, 60 градусов или любым другим значением, данный инструмент отличается размерами под разную ширину труб. Чем толще прижимные кромки, тем толще и труба (или арматура), с помощью которой можно соединить её части. Дело в том, что свариваемый металл (или сплав) выгибается при нагревании, которым неизбежно сопровождается любая сварка.

Исключение – «холодная сварка»: вместо расплавления краёв свариваемых секций применяется состав, отдалённо напоминающий клей. Но и здесь струбцина нужна, чтобы соединяемые детали не нарушились по требуемому углу их взаиморасположения.

Струбцина включает в себя подвижную и неподвижную части. Первая – это сам ходовой винт, стопорные и ходовые гайки и прижимающая прямоугольная губка. Вторая – рама (основа), закреплённая на несущем листе стали. Запас хода винта регулирует ширину зазора между подвижной и неподвижной частями – большинство струбцин работают с квадратными, прямоугольными и круглыми трубами от единиц до десятков миллиметров в диаметре. Для более толстых труб и арматуры применяются иные приспособления и инструменты – струбцина их не удержит при наложении прихватывающих точек или отрезков будущего шва.

Для вращения винта применяют рычаг, заведённый в оголовок. Он может быть подвижным (пруток сдвигается в одну из сторон полностью), либо ручка делается Т-образной (прут без оголовка приваривается к ходовому винту под прямым углом).

Для обездвиживания изделий во время сварки применяются также G-образные струбцины, соединяющие профтрубу или квадратную арматуру общей толщиной до 15 мм.

Большая толщина до 50 мм подходит для F-образных струбцин. Для всех разновидностей струбцин нужен надёжный стол (верстак) со строго горизонтальной поверхностью.

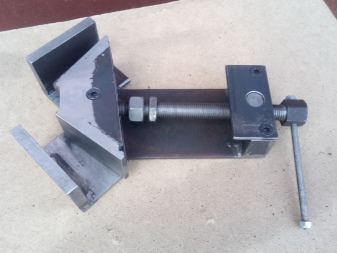

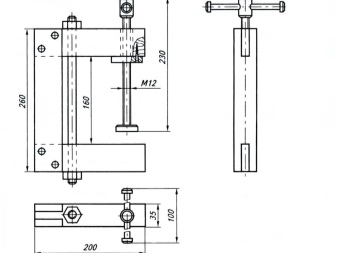

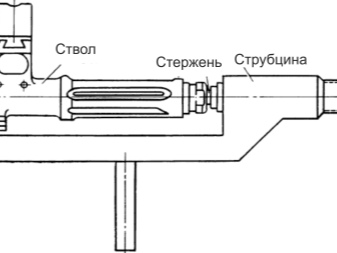

Чертежи

Чертёж самодельной прямоугольной струбцины для сварочных работ обладает следующими её габаритами.

- Ходовая шпилька – болт М14.

- Вороток – арматура (без фигурных рёбер, простой гладкий прут) диаметром 12 мм.

- Внутренняя и наружная прижимные детали – профтруба от 20*40 до 30*60 мм.

- Ходовая полоса 5-миллиметровой стали – до 15 см, с шириной отрезка до 4 см приваривается к основной пластине.

- Длина каждой из сторон угла наружных губок – 20 см, внутренних – 15 см.

- Квадратный лист (или его половина в виде треугольника) – со стороной 20 см, под длину наружных губок струбцины. Если используется треугольник – его катеты по 20 см, прямой угол обязателен. Листовой отрезок не даёт раме нарушить свой прямой угол, это её усиление.

- Коробчатая сборка на конце полосы листовой стали направляет ход струбцины. Состоит из квадратных отрезков стали 4*4 см, к которой приварены стопорные гайки.

- Треугольные полосы, усиливающие подвижную часть, ввариваются с обеих сторон. Подбираются по размеру внутреннего свободного места, образованного прижимной губкой, со стороны ходового винта. К ней приваривается и ходовая гайка.

Итак, для изготовления прямоугольной струбцины нужны:

- лист стали толщиной 3-5 мм;

- отрезок профтрубы 20*40 или 30*60 см;

- шпилька М14, шайбы и гайки под неё;

- болты М12, шайбы и гайки под них (опционально).

В качестве инструментов используются такие.

- Сварочный аппарат, электроды. Защитная каска, задерживающая до 98% света электродуги, обязательна.

- Болгарка с отрезными дисками по металлу. Обязательно используйте защитный стальной чехол, закрывающий диск от разлёта искр.

- Перфоратор с переходной головкой под обычные свёрла по металлу или более малогабаритная электродрель. Нужны также свёрла диаметром меньше 12 мм.

- Шуруповёрт с насадкой-гайковёртом (опционально, зависит от предпочтений мастера). Можно применять и разводной ключ под болты с головкой до 30-40 мм – такими ключами пользуются, например, водопроводчики и газовики.

- Линейка-угольник (с прямым углом), строительный маркер. Выпускаются незасыхающие маркеры – на масляной основе.

- Резак для нарезания внутренней резьбы (М12). Используется, когда имеются цельные куски квадратной арматуры, а дополнительные гайки раздобыть не удалось.

Также, возможно, потребуются молоток, пассатижи. Раздобудьте самые мощные плоскогубцы, рассчитанные на серьёзную нагрузку.

Изготовление

Разметьте и распилите профильную трубу и лист стали на составные детали, сверяясь по чертежу. Отрежьте от шпильки и гладкой арматуры нужные куски. Последовательность дальнейшей сборки струбцины состоит в следующем.

- Приварите наружные и внутренние отрезки профтрубы к отрезкам листовой стали, выставив прямой угол с помощью прямоугольной линейки.

- Приварите отрезки стали друг к другу, собрав квадратную П-образную деталь. Вварите в неё стопорные гайки. Просверлите сверху в ней отверстие, приварите к стопорным гайкам дополнительную фиксирующую гайку и вкрутите в неё болт. Если использовался кусок квадратной арматуры (например, 18*18) – просверлите в нём несквозное отверстие, нарежьте внутреннюю резьбу под М1 Затем приварите коробчатую деталь в сборе к продолговатому отрезку стали, а сам отрезок – к раме.

- Приварите ходовую гайку к неподвижной части струбцины – напротив стопорной вкрутите ходовой винт. Проверив, что винт крутится свободно, выкрутите его и обточите конец, толкающий взад-вперёд подвижную его часть – резьба должна быть убрана или подтуплена. Закрепите на свободном конце винта вороток.

- В месте присоединения винта к подвижной части сделайте простейшую втулку, приварив кусок профтрубы или пару пластин с предварительно просверленными отверстиями на 14 мм.

- Вкрутите ходовой винт повторно. Чтобы шпилька (сам винт) не вышла из втулочных отверстий, приварите к винту несколько шайб (или колец из стальной проволоки). Это место рекомендуется регулярно смазывать – для предотвращения стирания слоёв стали и разбалтывания конструкции. Профессиональные механики устанавливают вместо обычной шпильки ось с резьбой и гладким концом, на котором ставится стальная чашка с шарикоподшипниковым комплектом. Приварите также дополнительную гайку – под прямым углом к оси.

- Собирая втулку, рекомендуется приварить верхнюю пластину и зафиксировать всю конструкцию болтом в последнюю очередь, когда вы убедитесь в работоспособности струбцины.

- Проверьте надёжность креплений и сварных швов. Испытайте струбцину в работе, зажав два куска трубы, арматуры или профиля. Убедитесь, что угол зажимаемых деталей – прямой, проверив его угольником.

Струбцина готова к работе. Уберите свисающие, выпирающие участки швов при помощи их обточки на пильном/шлифовальном диске болгарки. Если применяемая сталь не является нержавеющей, рекомендуется покрасить струбцину (кроме ходового винта и гаек).

Как сделать угловую струбцину для сварки, смотрите далее.

3 способа сварить профиль под прямым углом

Для каждой сооружаемой конструкции из квадратных труб необходимо применять свое соединение под углом 90 градусов. Где-то важна простота и скорость выполненной работы, а где-то надежность и долговечность.

Три способа соединить квадратные трубы под углом 90 градусов

Предлагаю рассмотреть три разных способа соединения профиля под прямым углом, под разные нужды от простого к сложному.

Первый способ

Это самый простой способ соединения прямым углом. Для этого трубы просто приваривают к друг другу в стык. Предварительно зачищаются края.

Данный метод обладает главным достоинством, таким как простота и подходит в основном для быстро сооружаемых конструкций на непродолжительное время.

Хотя недостатков у него больше чем достоинств: края труб должны быть идеально ровными, иначе не о каких 90 градусах говорить не приходится. Далее, конец одной трубы остается открытый и незащищенный от погодных условий.

Второй способ

Второй и самый распространенный способ - это сварка под 45 градусов обеих труб.

На каждой трубе с помощью разметочного треугольника расчерчиваем линии среза под угол 45 градусов.

Далее обвариваем. Данный метод является оптимальным и самым надежным из всех. Его хорошо использовать при изготовлении одиночных, несущих конструкций.

Из недостатков хочется отметить сложность всех расчетов и подгонов в точных узлах.

Третий способ

Переходим к последнему и самому сложному, на первый взгляд, соединению труб по 90 градусов: сварка с вставкой.

Предварительно, из трубы того же диаметра, что и свариваемые трубы необходимо сделать вставку. Для этого на профиле проводим линию под 45 градусов.

Данный способ хорош при производстве сложных конструкций с большим количеством углов. Достаточно напилить необходимое количество данных вставок и приступать к сборке.

Также это соединение обладает плавным углом, бывают случаи где это необходимо.

Смотрите видео

Читайте также: