Размеры выводных планок при сварке

Обновлено: 19.05.2024

Приветствую всех! На производстве столкнулись со следующей проблемой: варим листы двусторонними швами типа С29 по ГОСТ 8713 автоматической сваркой под флюсом. Начало и конец шва выводятся на выводные технологические планки. Толщина свариваемого металла от 8 до 16 мм, материал - Ст20, Ст3сп, 09Г2С ("черный"). После сварки планки отрезаются, листы вальцуются в обечайку и варится еще один шов по той же технологии. Проводим контроль сваренных стыков УЗК - и очень часто, особенно на толщине от 14 мм, выявляются трещины на участках, недалеко находящихся от краев листа. Может ли неправильная приварка технологической планки быть причиной возникновения трещин, и если да, то как правильно приваривать эти планки (нужен ли полный провар между планками и свариваемым листом). Планки используем из той же стали, что и свариваемыми листы, и той же толщины, что и свариваемые листы; планки идут сплошные.

в первые о таком слышу. Достаточно их даже рядом положить с деталью. Главное чтобы не сместились при горении дуги и упирании проволоки. Т.е. чтобы зазора между планкой и деталью не образовалось.

При сварке дальше от края, температурное пятно обгоняет место дуги и следовательно уже варите по предварительно подогретому месту. Поэтому надо сделать отметки, где трещины с обоих сторон или только в начале шва.

Так же важное место отводится под флюс. Он разный бывает. Т.е. на качество сварки влияет и на остывание. И конечно должен быть обязательно просушен.

Но из описания очень похоже, что температура метала холодная и провар (перекрытие) не большое. Т.е. с краю перекрытие швов меньше по глубине, нежели дальше. Вот и получается что трещины идут.

возможно пластины чуть длиннее надо использовать, чтобы успеть прогреть соседнюю область. либо использовать предварительный подогрев.

А в цеху холодно?

зарабатываем и получаем удовольствие от процесса.

Используем в основном флюс Esab OK Flux 10.71, в печке прокаливаем при необходимых режимах.

Пластины длиной до 250 мм, ширина 120-150 мм, шов начинаем варить практически с самого начала пластины

О данном вопросе прочитал в книге, приводится ее решение - приваривать планки с полным проваром. Есть еще несколько источников, где сообщается о такой проблеме и о схожем решении ее.

Особенность вопроса в том, что трещины идут в основном на "картах" - то есть когда плоский лист варится к листу. На замыкающем шве, который заваривается после вальцовки (то есть когда варим продольный шов обечайки), таких проблем нет.

Прикрепленные изображения

вопрос, трещин больше в начале шва

вопрос - трещин больше в начале шва или в конце

трещины находятся в том месте где были прихватки на основном изделии, или в разных местах

чем выполняются прихватки ММА, МИГ, материал

соответствует ли материал прихваток - сварочному основному материалу.

вопросы которые помогут понять причины появления трещин "методом научного тыка"

Трещины бывают и в начале, и в конце шва. Точнее сказать пока не могу, надо выяснить.

после прихватки кромок варится технологический шов по всей длине свариваемых кромок. Трещины находятся ориентировочно в 5-60 мм от торцов листов, протяженность в среднем от 20 до 120 мм

прихватки и технологический шов выполняются полуавтоматом в среде активных газов (82% Ar-18% СО2), проволока - ESAB Ok Autrod 12.22 диаметром 1,2 мм или аналог проволоки Св-08Г2С (не помню точно марку, иностранный аналог)

это уже пройденные вопросы, и дело даже не в режимах автоматической сварки, иначе в брак шли бы все швы по всей длине. Остается только заострить внимание на сварке технологических планок (из-за непосредственной близости трещин к ним) и на порядок наложения швов при автоматической сварки - надо ли менять направление сварки при выполнении второго слоя двустороннего шва для уменьшения сварочных деформаций, и, возможно, ухода от трещин?

Трещины бывают и в начале, и в конце шва. Точнее сказать пока не могу, надо выяснить.

после прихватки кромок варится технологический шов по всей длине свариваемых кромок. Трещины находятся ориентировочно в 5-60 мм от торцов листов, протяженность в среднем от 20 до 120 мм

прихватки и технологический шов выполняются полуавтоматом в среде активных газов (82% Ar-18% СО2), проволока - ESAB Ok Autrod 12.22 диаметром 1,2 мм или аналог проволоки Св-08Г2С (не помню точно марку, иностранный аналог)

соответствует

это уже пройденные вопросы, и дело даже не в режимах автоматической сварки, иначе в брак шли бы все швы по всей длине. Остается только заострить внимание на сварке технологических планок (из-за непосредственной близости трещин к ним) и на порядок наложения швов при автоматической сварки - надо ли менять направление сварки при выполнении второго слоя двустороннего шва для уменьшения сварочных деформаций, и, возможно, ухода от трещин?

двухсторонний провар - рвёт в основном 14 мм

вопрос 8мм прогреваются сильнее

16 мм прогреваются меньше (или остывают- хороший радиатор,ну условно)

14 мм средина зона прогрева и скорость остывания где то пересекаются, возникает напряжение,

в средине деталь сломать сложнее(лист бумаги вы рвёте всегда с краю), слабое место край

надо играть силой тока, скоростью остывания,

и может такой вариант

- на концах по 50-100 мм снимать кромку, корень шва , прогрев, ну всё как по простому

- если изменить технологию сварки без технологических планок, сперва обечайки, а потом продольный шов, исчезает слово край "слабое место"

Если я правильно понял, то создается обечайка с двумя продольными швами. Надо заметить где и когда образуются трещины:

- только на 1-м шве, который затем деформируется (для этого нужно сделать УЗК до вальцовки) или на обоих,

- возле входной или выходной планки.

После этой информации будем рассуждать.

Честно говоря, я бы попробовал скорость уменьшить сварки. Так сказать увеличить время на прогрев детали. Конечно ток немного надо будет снизить. Но не будет резкого перепада температуры.

И трещины бывают всегда или например когда только холодно? Т.е. если в цеху летом жарко, то трещины присутствуют?

Еще важно порядок наложения швов.

где? На закладных пластин?

Если по основному материалу, то я до 14 мм без разделки проходил одним проходом. В канавку засыпали флюс для корня шва и за одни проход весь шов. То что варил то было максимум до трех проходов и все в одном направлении едал. Не было ни чего похожего (проблем) как описано.

Если я правильно понял, то создается обечайка с двумя продольными швами. Надо заметить где и когда образуются трещины:

- только на 1-м шве, который затем деформируется (для этого нужно сделать УЗК до вальцовки) или на обоих,

- возле входной или выходной планки.

После этой информации будем рассуждать.

создается обечайка с одним - четырьмя (!) продольными швами, в зависимости от диаметра. и дефекты в основном идут на швах, сваренных в "плоском" состоянии. Насчет места - после входной или перед выходной планок - согласен, надо уточнять, чем и собираюсь заняться, так же как и определением, в какой момент времени появляются трещины - до вальцовки или после

Честно говоря, я бы попробовал скорость уменьшить сварки. Так сказать увеличить время на прогрев детали. Конечно ток немного надо будет снизить. Но не будет резкого перепада температуры.

И трещины бывают всегда или например когда только холодно? Т.е. если в цеху летом жарко, то трещины присутствуют?

Трещины идут в основном на толстом металле, насчет температуры в цеху - сказать точно не могу, влияют ли она на наличие трещин, так как не застал "теплого" периода. Местные работники утверждают, что брак напрямую связан с неправильной приваркой технологических планок, и что температура мало влияет на этот процесс (разумеется, есть речь идет не о минусовых температурах)

двухсторонний провар - рвёт в основном 14 мм

вопрос 8мм прогреваются сильнее

16 мм прогреваются меньше (или остывают- хороший радиатор,ну условно)

14 мм средина зона прогрева и скорость остывания где то пересекаются, возникает напряжение,

в средине деталь сломать сложнее(лист бумаги вы рвёте всегда с краю), слабое место край

надо играть силой тока, скоростью остывания,

и может такой вариант

- зазор изменить

- на концах по 50-100 мм снимать кромку, корень шва , прогрев, ну всё как по простому

- если изменить технологию сварки без технологических планок, сперва обечайки, а потом продольный шов, исчезает слово край "слабое место"

Без технологических планок варить не будем - начальные и конечные участки шва в любом случае должны быть выведены на планки (чтобы потом не исправлять кратеры, непровары и другие дефекты, свойственные для этих участков)

В крайнем случае, если дело действительно не в планках, будем греть металл перед сваркой. Можно будет попробовать делать разделку кромок на указанных концевых участках, но это довольно трудозатратно и с геометрией шва проблемы будут.

Подготовка деталей под сварку под флюсом

Основные типы соединений, конструктивные элементы и их размеры в настоящее время регламентируются двумя стандартами: ГОСТ 8713-79 "Сварка под флюсом – Соединения сварные – Основные типы, конструктивные элементы и размеры" и ГОСТ 11533-75 "Автоматическая и полуавтоматическая дуговая сварка под флюсом - Соединения сварные под острыми и тупыми углами - Основные типы, конструктивные элементы и размеры". Подготовка деталей под сварку под флюсом проводится любым механическим способом или методом термической резки (кислородной, плазменной).

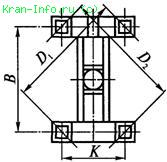

Рисунок 1. Подготовка кромок разнотолщинных элементов .

Если свариваемые кромки имеют разную толщину, то должен быть сделан скос с одной или двух сторон листа большей толщины (см. рис. 1 - Подготовка кромок разнотолщинных элементов).

Сборку и сварку элементов со стыковыми швами проводят на стеллажах или в специальных приспособлениях . Зазор и взаимное расположение листов при сварке стыковых швов без разделки кромок фиксируется прихватками и технологическими (выводными) планками. Длина прихваток 50 . .. 100 мм, расстояние между ними по длине стыка

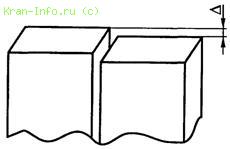

Стыковые соединения с разделкой кромок чаще всего собирают без прихваток, а собранные листы перед сваркой скрепляют концевыми планками. Разделка кромок входных и выходных технологических планок должна быть такая же, как и кромок основного соединения.

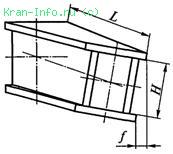

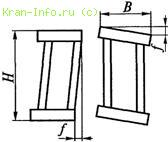

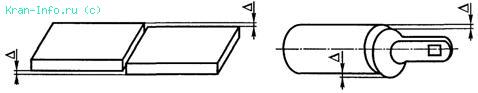

Рисунок 2. Варианты конструкции входных и выходных планок: а - стыковое соединение с разделкой кромок; б - то же, без разделки кромок; в - угловое соединение .

Сборку тавровых соединений обычно выполняют в специальных кондукторах либо на стеллажах по разметке. Перед сваркой элементы соединяют прихватками (длина прихваток 80 . 120 мм, катет 2 мм, выполняют подварку штучными электродами со стороны, противоположной первому шву.

Рисунок 3. Схема сборки стыка на медно-флюсовой (а, д , е), остающейся стальной (б) подкладках и флюсовой подушке (в, г): 1 - изделие; 2 - флюсомедная подкладка ; 3 - стальная подкладка; 4 - флюс ; 5 - ремень; 6 - лоток; 7 - брезентовый рукав .

Односторонняя сварка стыковых швов при проплавлении металла на всю толщину может привести к вытеканию сварочной ванны и образованию прожога . Для предупреждения прожогов используют формирующие подкладки (из меди , стали , остающиеся подкладки, флюсовые подушки) . При двусторонней сварке глубина провара в каждом шве

Сварка на медной подкладке, удаляемой после сварки, весьма распространена (рис . 3, а). Подкладку поджимают к стыку, а для провара корня шва и формирования обратного валика в ней делают канавку. для предупреждения подплавления подкладки в канавку предварительно засыпают флюс. Подкладка может быть неподвижной или скользящей.

Остающуюся стальную подкладку используют в некоторых случаях при сварке сталей (см . рис. 3, б). Ее толщина составляет до 40 % толщины свариваемого металла (но ≤4 . 5 мм) при ширине 30 .. .50 мм . Сварной шов должен частично проплавлять и подкладку. Зазор между подкладкой и кромками не должен превышать 1 мм. Стальную подкладку под стыком обычно закрепляют на прихватках, что требует кантовки изделия и увеличивает расход металла. Зазор между подкладкой и деталью может быть причиной появления трещин в шве при переменных нагрузках.

Сварка с предварительной подваркой корня шва технологически более удобна . Подварочный шов можно выполнять вручную покрытыми электродами или плавящимся электродом в защитном газе. Глубина провара должна достигать 1/3 толщины свариваемого металла. Требования к равномерности зазора по длине стыка снижаются.

Сварка на флюсовой подушке (см . рис. 3, в) допускает меньшую точность сборки стыка под сварку, чем сварка на подкладке. Свариваемые листы укладывают на стеллаж, в котором смонтирована флюсовая подушка. Воздух, подаваемый в брезентовый рукав, поджимает лоток с флюсом. Для предупреждения подъема свариваемых листов от стеллажа на них укладывают грузы или используют электромагниты , устанавливаемые снизу. При сварке кольцевых швов изнутри флюс снаружи поджимается флюсоременной подушкой , движение которой обеспечивается за счет трения о поверхность изделия (см. рис. 3, г) . Подушка представляет собой ремень, имеющий форму лотка, в который в процессе сварки непрерывно подается мелкий флюс. Сварка первым слоем проводится изнутри сосуда, а последующими-снаружи.

При сварке кольцевыми швами труб диаметром до 800 мм часто применяют флюсомедные подкладки , которые могут быть неподвижными или перекатывающимися (см. рис . 3 , д, е) . Высокое качество шва обеспечивается при плотном поджатии флюса.

Получают распространение самоклеющиеся гибкие флюсонесущие ленты, ленты из стекловолокна, съемные подкладки одно- или многоразового пользования из спрессованного флюса или многослойного керамического формирующего материала в виде специальных пластин.

Подкладки закрепляют с помощью эксцентриков, рычажных, винтовых поджимов и другими способами.

Другие страницы по теме

Большая Энциклопедия Нефти и Газа

Автоматическая сварка должна производиться с применением выводных планок . Полуавтоматическую и ручную, а также автоматическую сварку, когда постановка выводных планок невозможна, разрешается выполнять без выводных планок с обязательной заделкой кратеров. При ручной и полуавтоматической дуговой сварке зажигать дугу на основном металле вне шва и выводить кратер на основной металл запрещается. [16]

Сварка начинается с установки и приварки выводной планки или скобы к нижнему краю стыка. Выводная планка служит для установления необходимого зазора между кромками с одного конца стыка. Для установки зазора вдоль всей длины стыка имеются два метода. [17]

Автоматическая сварка должна производиться с применением выводных планок . Полуавтоматическую и ручную, а также автоматическую сварку, когда постановка выводных планок невозможна, разрешается выполнять без выводных планок с обязательной заделкой кратеров. При ручной и полуавтоматической дуговой сварке зажигать дугу на основном металле вне шва и выводить кратер на основной металл запрещается. [18]

Внешний виток первичной обмотки прикрепляется к соответствующей выводной планке . Разумеется, рамки планок изолированы от проходящих через них витков первичной обмотки прокладками из электрокартона. [20]

При автоматической сварке приходится прибегать к устройству специальных выводных планок на обоих концах шва, так как без них невозможно качественное выполнение начала и конца швов. Выводные планки имеют длину 300 - 400 мм и привариваются либо прикрепляются струбцинами к торцам свариваемого элемента, а после окончания сварки - удаляются. Во избежание протекания жидкого металла сварочной ванны рабочие места у автоматов часто оборудуются флюсовыми или флюсомедными подушками, на которых располагают свариваемый стык. [22]

Сварочную дугу в начале сварки зажигают на выводной планке ( клинообразной стальной пластине толщиной не менее 4 мм), установленной на зачищенной поверхности нефтепровода в непосредственной близости от завариваемого дефекта, и плавно переносят на дефект. [23]

Начало и конец шва необходимо производить на выводных планках . [24]

Заканчивать сварку следует за пределами изделия на выводных планках . При переливании уровня шлаковой ванны через выводные планки прекращают подачу электродов и после оплавления пластин до поверхности шлака выключают ток. [25]

В конце стыка для вывода усадочной рыхлости устанавливаются выводные планки . Концевая скоба должна иметь размеры, позволяющие закончить сварку вне пределов изделия ( фиг. [27]

Начинать и заканчивать сварку продольных стыков не-юбходимо на выводных планках . При отсутствии таких планок сварку следует начинать отступив на 100 - 150 мм от края, с последующей сваркой стыка в обратном направлении. [29]

Рекомендуют начало и конец сварных швов выполнять на выводных планках , в первую очередь выполнять более длинные и с большим поперечным сечением сварные швы. [30]

Книга: Оборудование грузоподъемное. Общие технические требования

3.2.1. Изготовление сварных металлоконструкций должно производиться на основе разработанного технологического процесса сборки и сварки этих конструкций.

3.2.2. При сборке под сварку должна быть обеспечена точность сборки деталей в пределах размеров и допусков, установленных рабочими чертежами и настоящим стандартом.

Для обеспечения требуемой точности сборки следует применять специальные сборочно-сварочные кондукторы и приспособления, которые должны исключать возможность деформаций и не затруднять выполнение сварочных работ.

3.2.3. Приспособления, применяемые при сборке под сварку, должны периодически проверяться. Периодичность и порядок проверки устанавливаются предприятием-изготовителем.

3.2.4. Детали, подаваемые на сборочные операции, должны быть сухими, чистыми и выправленными.

Свариваемые кромки и прилегающие к ним зоны металла шириной не менее 20 мм перед сборкой должны быть очищены от ржавчины, грязи, масла, влаги и др. Свариваемые кромки отливок, кроме того, должны быть очищены от окалины, пригаров формовочной земли и пр. На свариваемых кромках допускаются следы ржавчины и окалина после прокатки.

При необходимости непосредственно перед сваркой производятся дополнительная очистка мест сварки и удаление конденсационной влаги; элементы, покрытые льдом, должны быть обогреты и просушены; продукты очистки не должны оставаться в зазорах между собранными деталями.

Зачистку можно производить способами, обеспечивающими требуемое качество.

3.2.5. Детали, предназначенные для точечной сварки, в местах соединения с двух сторон должны быть очищены от окалины, коррозии и загрязнений, а также покрытий, препятствующих сварке.

3.2.6. При сборке конструкций под сварку детали устанавливают таким образом, чтобы обеспечить возможность выполнения сварных швов преимущественно в нижнем положении.

3.2.7. При сборке конструкций под сварку между свариваемыми деталями необходимо обеспечивать зазоры всех типов сварных соединений:

для ручной дуговой сварки — по ГОСТ 5264;

для автоматической и полуавтоматической сварки под флюсом — по ГОСТ 8713;

для сварки в углекислом газе порошковой проволокой — по ГОСТ 14771;

для сварки труб всеми видами сварки (ручной дуговой, полуавтоматической в углекислом газе, автоматической под слоем флюса и газовой) — по ГОСТ 16037;

для ручной дуговой сварки под острыми и тупыми углами — по ГОСТ 11534;

для сварки в среде углекислого газа порошковой проволокой под острыми и тупыми углами — по ГОСТ 23518;

для точечной сварки — по ГОСТ 14776.

3.2.8. Местные повышенные зазоры должны быть устранены до начала общей сварки соединения. Если устранить зазоры поджатием деталей невозможно, то одну из деталей необходимо заменить на деталь, обеспечивающую требуемый зазор под сварку, или разрешается производить наплавку при длине зазора не более 10 % общей длины шва и ширине не более 0,6 наименьшей толщины свариваемых деталей.

3.2.9. Заполнять увеличенные зазоры кусками проволоки, электродами, полосками тонколистового металла и тому подобным не допускается.

Все местные уступы и сосредоточенные неровности, имеющиеся на деталях и препятствующие осуществлению правильной сборки, должны быть обработаны.

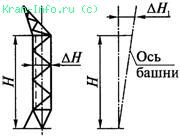

3.2.10. Сборка под сварку должна обеспечивать получение отклонений от геометрических размеров, формы и расположения поверхностей металлоконструкций в готовой сборочной единице не более величин, указанных в чертежах, государственных стандартах и технических условиях на конкретную машину, а при отсутствии по табл. 7. При этом суммарные допуски формы и расположения металлоконструкции секций телескопических стрел должны обеспечивать свободное перемещение секций относительно друг друга и при раздвинутой стреле не превышать значений, указанных в чертежах, а при их отсутствии по табл. 7. При этом остаточные деформации в готовой сборочной единице не должны превышать величин, указанных в табл. 8.

Таблица 7

Отклонение базы крана DB, мм

Отклонение колеи крана DK, мм

Разность диагоналей DD базы и колеи ¾ D1 ¾ D2(для кранов с жесткой рамой), мм

Отклонение от перпендикулярности общей оси отверстий под трансмиссионные валы в двух направлениях

Отклонение от прямолинейности оси башни DH, мм

Отклонение от перпендикулярности оси башни или ее отдельных секций от плоскости ее основания DH1, мм

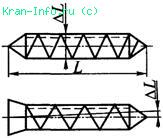

Отклонение от прямолинейности оси стрелы (гуська) DL, мм

Отклонение от перпендикулярности оси стрелы (гуська) или отдельных секций от оси шарнира стрелы (гуська) или плоскости стыка секций DL, мм

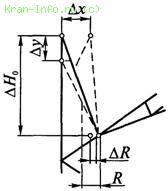

Отклонение по высоте Н оголовка поворотной башни Dу, мм

Отклонение верха оголовка поворотной башни по горизонтали Dх, мм

Отклонение расстояния между осями поворотной башни и опорного шарнира стрелы DR, мм

Разность диагоналей поперечного сечения башни или стрелы решетчатой конструкции d1 — d2в месте стыка — Dd, мм

в других сечениях — Dd, мм

Отклонение высоты и ширины поперечного сечения башни или стрелы DB, мм

Отклонение осевых линий элементов решетки от проектной геометрической схемы D, мм

Допустимый зазор между поясными уголками и раскосом а, мм

Допуск прямолинейности оси пояса, поперечины или раскоса решетчатых башен и стрел в зависимости от их длины между узлами DL, мм

Зазор между одной из опор ходовой рамы или грузовой тележки от общей опорной плоскости в ненагруженном состоянии с, мм

Отклонение от параллельности верхней плоскости ходовой рамы (привалочной поверхности под опорно-ходовое устройство) от общей поверхности ходовых колес (для кранов с поворотной башней)

Отклонение плоскостности поверхностей металлоконструкций S, сопрягающихся с опорно-поворотным кругом диаметром D, мм

Перекос осей каждого ходового колеса в вертикальной и горизонтальной плоскостях ix, мм

Отклонение от перпендикулярности торцевой посадочной поверхности барабана (для посадки ступицы или зубчатого колеса) по отношению к его геометрической оси i, рад

Отклонение по шагу ступеней лестниц, мм в пределах одной секции лестниц

в стыках секций

Скручивание коробчатых и двутавровых балок

при L £ 2000

при L > 10000

Отклонение от перпендикулярности стенок и поясов коробчатых и двутавровых балок в любом сечении

Отклонение от прямолинейности оси отдельных секций решетчатой башни или стрелы DM, мм

Отклонение от плоскостности стенок и поясов коробчатых и двутавровых балок,

в местах стыкового сварного соединения стенок и поясов допускается 1/2000

Вогнутость (выпуклость) стенок коробчатых и двутавровых балок в сжатой зоне при отсутствии других швов, кроме поясных,

Количество вогнутостей (выпуклостей) на участке между соседними диафрагмами не должно быть более одной

Выпуклость поясов балок,

Отклонение от плоскостности свисающих кромок поясов коробчатых балок,

Отклонение от параллельности фланцев коробчатых балок,

Отклонение от параллельности торцов диафрагм и ребер,

Отклонение от перпендикулярности торцов диафрагм и ребер,

Отклонение от перпендикулярности диафрагм и ребер к стенкам и поясам коробчатых и двутавровых балок,

Таблица 8

Предельные отклонения, не более

Грибовидность поясных листов,

балка с ребрами

балка без ребер

Кривизна балок и стержней,

Скручивание балок и стержней,

Выпучивание вертикальных стенок балок (при отсутствии швов, кроме поясных),

Спиральная изогнутость поворотных рам, рам лебедок,

настилы поворотных рам, рам лебедок

обшивка кабин и кожухов

3.2.11. Неуказанные допуски формы и расположения поверхностей в готовой сборочной единице должны соответствовать квалитету 16 ГОСТ 25069.

3.2.12. Предельные отклонения линейных размеров готовых сборочных единиц должны соответствовать 16 квалитету и классу точности «грубый» ГОСТ 25670.

3.2.13. При сборке деталей под сварку допускаются следующие отклонения от проектного взаимного расположения собираемых деталей.

В стыковых соединениях:

смещение свариваемых кромок относительно друг друга при толщине стыкуемых деталей не более 4 мм — 0,5 мм;

при толщине 4—10 мм — 1 мм; при толщине свыше 10 мм — 0,1 толщины стыкуемых деталей, но не более 3 мм (рис. 5);

уступ кромок в плоскости соединения для полок и других свободных по ширине деталей - не более 3 мм для деталей шириной до 400 мм и не более 4 мм для деталей шириной более 400 мм (рис. 6);

уступ кромок в соединениях замкнутого контура - не более 2 мм по всему периметру (рис. 7).

В тавровых соединениях:

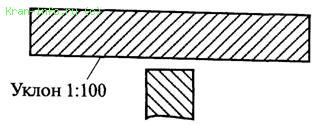

отклонение полки от заданного проектом положения - не более 1:100 (рис. 8).

3.2.14. Прихватка элементов сварных соединений при сборке должна выполняться сварщиком той же квалификации, что и при сварке, и с использованием тех же сварочных материалов. Если прихватка и сварка соединений выполняются различными видами сварки (например, прихватка вручную, а сварка автоматами или полуавтоматами), то сварочные материалы могут отличаться.

Прихватка расчетных элементов сварочных несущих металлоконструкций должна выполняться сварщиками, аттестованными в соответствии с Правилами аттестации сварщиков Госгортехнадзора и имеющими удостоверение.

3.2.15. Прихватки необходимо размещать в местах расположения сварных швов.

Количество и размеры прихваток, а также последовательность их наложения определяются технологическим процессом изготовления.

При наложении швов проектного сечения прихватки должны переплавляться.

Разрешается наложение прихваток вне мест расположения швов для временного скрепления деталей, если они не создают дополнительных концентратов напряжения в соответствующих элементах металлоконструкций. В дальнейшем эти прихватки должны быть удалены, а места их размещения зачищены.

3.2.16. По окончании сборочных работ швы прихваток и места под сварку должны быть зачищены от шлака, окалины, брызг.

Прихватки, имеющие дефекты, должны быть удалены и выполнены вновь.

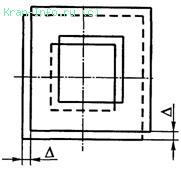

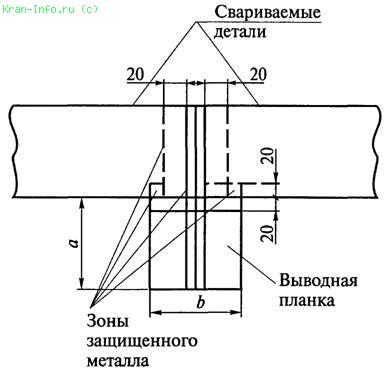

3.2.17. При сборке под сварку в начале и конце стыковых швов должны, как правило, устанавливаться выводные планки. Необходимость установки выводных планок и их размеры, которые должны быть не менее а = 60 мм, b = 80 мм (рис. 9), определяются технологическим процессом изготовления. Выводные планки должны иметь такую же разделку, как и свариваемые детали.

Выводные планки должны быть установлены в одной плоскости со свариваемыми деталями и плотно прилегать к их зачищенным кромкам. Допуски на точность установки выводных планок такие же, как и при сборке деталей под сварку.

3.2.18. Для защиты металла от сварочных брызг рекомендуется использовать жидкий концентрат лигносульфоната марки ЛСТ по ТУ 13-0281036-05-89 или другие защитные средства с аналогичными свойствами, не влияющие на качество сварки. Лигносульфонат технический разбавляется в горячей воде температурой 50—60 °С в отношении 1:4 по массе или 1:5 по объему. Полученная жидкость наносится на поверхность свариваемых изделий тонким слоем на ширине 100—150 мл с обеих сторон шва за 1—2 часа до начала сварки.

Детали, на которые наносится защитное покрытие, должны быть очищены от масла, эмульсий и других жировых веществ.

При подготовке изделий к окраске после сварки дополнительной операции по удалению остатков покрытия лигносульфоната технического не требуется.

3.2.19. Собранные под сварку металлоконструкции и отдельные составные части, подлежащие сварке, должны быть предъявлены ОТК. Принятые металлоконструкции и составные части должны иметь условное обозначение или промежуточное клеймо ОТК, свидетельствующее о разрешении выполнять последующие операции.

3.2.20. При транспортировке и кантовке собранных под сварку металлоконструкций или отдельных составных частей должны быть приняты меры, обеспечивающие сохранение геометрических форм и размеров, заданных при сборке.

При выполнении стыковых швов начало и окончание сварки осуществляют на выводных планках . Нахлесточные соединения сваривают прерывистыми швами. Длина прихваток обычно составляет 80 - 100 мм с шагом между ними 200 - 300 мм. Окончив эти работы, размечают места для перехода нахлесточного соединения в стыковое, вырезают и подгоняют их по месту газокислородной резкой, а соединение выполняют ручной дуговой сваркой. После сварки все швы подвергают контролю на плотность методом вакуумирования. Все дефектные места немедленно устраняют и проводят повторный контроль. Для перемещения сваренной секции к ней приваривают полосы и продолжают сборку и сварку второй и последующих секций. [49]

При сварке продольных швов начало и конец шва необходимо выводить на выводные планки . [51]

При приварке лопаток начало и конец шва при каждом проходе заводят на выводные планки . Очередную лопатку приваривают не чаще чем через три лопатки во избежание коробления обечайки. После приварки лопаток и снятия по их вершинам припуска ( газовым резаком или шлифовальной машинкой) биение кромок лопаток в осевом и радиальном направлениях не должно превышать соответственно 10 и 1 мм. Технологические отверстия заваривают после приварки лопаток к обечайке. Наплавленный металл зачищают заподлицо с телом лопатки с обеих сторон. Качество заварки верхних технологических отверстий проверяют внешним осмотром и простукиванием. Качество сварных швов приварки лопаток к обечайке и заварки нижних технологических отверстий в лопатках проверяют ультразвуком. [52]

Чтобы получить качественный шов, нужно в начале и конце стыка приварить начальные и выводные планки шириной 60 - 120 мм и длиной: начальной-40 - 50 мм, выводной - на 30 - 40 мм больше кратера шва. [53]

Формы кромок, размеры зазоров при сборке сварных соединений, а также выводных планок должны соответствовать ГОСТ 5264 - 80 ( Швы сварных соединений. [54]

Начало и окончание швов при сварке с присадочным металлом следует производить на выводных планках . При случайных обрывах дуги ее повторное зажигание производят на шве примерно за 30 мм до места обрыва. При сварке плавящимся электродом применяется электродная проволока диаметром 1 - 3 мм в нагартованном состоянии. [55]

Для предупреждения образования пор и трещин в начале и конце шва рекомендуется применять выводные планки , приваренные вручную с подогревом. Процесс сварки следует вести непрерывно. В случае перерыва необходимо производить подогрев шва до 250 - 300 перед продолжением сварки. [56]

В начале и конце шва во избежание образования пор и трещин рекомендуется применять выводные планки , привариваемые вручную с подогревом. Сварочная проволока по составу должна соответствовать основному металлу. Главный недостаток этого способа - необходимость удалять шлак после сварки, поэтому в основном этим способом сваривают стыковые соединения. [57]

Как уже отмечалось в главе VI, при автоматической сварке кратеры выводятся на специальные выводные планки . [58]

Из сборочного стана собранный двутавр поступает на рольганг 13, где производится припарка выводных планок в виде тавриков. Затем электромагнитным кантователем 14 балка с поворотом на 180 передается на участок сварки поясных швов, свариваемых последовательно на четырех рабочих местах. Сваренная балка проходит две последовательно расположенные машины 77 для правки грибовидное полок, два торцефрезер-ных станка 18 для обработки торцов и поступает на склад готовой продукции. [59]

Читайте также:

- Допускается ли пересечение ремонтных сварных швов выполненных ручной дуговой сваркой

- Сварка дымохода из нержавейки

- Свидетельство об аттестации сварочных материалов накс уони 13 55

- Когда выполняется подварка изнутри при сварке патрубка с поверхностью ремонтного участка газопровода

- Вольт амперная характеристика в сварке