Режим точечной сварки на полуавтомате

Обновлено: 20.09.2024

Полуавтоматический сварочный аппарат позволяет существенно повысить скорость сварки. Принцип работы сварочного полуавтомата предполагает наличие защитной среды, обеспечивающей формирование качественного и ровного шва.

Важность понимания процесса

Одного понимания принципа действия сварочного полуавтомата обычно недостаточно для полного овладения всеми приёмами работы с ним. Для грамотной эксплуатации оборудования, помимо всего прочего, следует знать устройство сварочного полуавтомата.

Имея необходимую информацию и опыт работы, отдельные сварщики отказываются от покупки готового фирменного изделия и отдают предпочтение самодельным устройствам, используемым обычно в бытовых целях.

Самым простым решением поставленной задачи считается подход, при котором за основу берётся уже готовый, но устаревший (бывший в употреблении) сварочный агрегат.

Для сборки работоспособного полуавтомата на базе инверторного устройства дополнительно потребуется знание основ электроники, что заметно облегчит понимание того, как работает схема сварочного полуавтомата.

Задача состоит в том, чтобы организовать подачу в зону сварки защитного газа и присадочной проволоки.

Составные детали и принцип действия

В рамках автоматизации процесса обработки металлов в домашних условиях самодельный инверторный сварочный полуавтомат значительно облегчает работу и существенно повышает прочность шва.

Дополнительно упростить решение этой задачи можно, если за основу будущего самодельного полуавтомата взять схему типового инверторного агрегата.

Для самостоятельного изготовления сварочного полуавтомата потребуется несколько видоизменить преобразователь нагрузочного тока, дополнив его рядом современных электронных элементов.

С принципиальной схемой инверторного устройства, обеспечивающего формирование рабочего тока для полуавтомата можно ознакомиться на картинке.

Электронный способ преобразования питающего напряжения заметно упрощает регулировку рабочих параметров сварочного тока. Электронный преобразователь влияет на дискретные компоненты схемы, в результате аппарат работает более стабильно.

Сами сварочные работы полуавтоматом организуются по принципу сплавления заготовок в парах аргона или углекислоты с одновременной подачей присадочной проволоки в рабочую зону. С учётом особенностей организации сварного процесса в состав оборудования входят следующие обязательные узлы:

- газовый баллон с углекислотой или аргоном в комплекте со шлангом для их доставки к сварочной ванне;

- ёмкость (барабан или кассета) с механизмом, обеспечивающим непрерывную подачу присадочной проволоки;

- держатель со встроенным каналом для её перемещения;

- источник питания, модуль управления и объединяющие их электрические цепи.

Каждый из этих узлов выполняет свою функцию, позволяющую сварочному полуавтомату полноценно работать. Благодаря чёткому функциональному разграничению отдельных блоков, собрать полуавтомат своими руками не составляет особого труда.

Подающий механизм

Известно несколько вариантов доставки проволоки в зону сварки. Каждый из них работает довольно просто. Первый, так называемый «толкающий» метод, заключается в том, что механизм подачи проволоки проталкивает ее к горелке через отверстие в основании полуавтомата.

Второй способ, называемый тянущим, обеспечивает подачу присадочного изделия по каналу, оборудованному в ручке (держателе) горелки. И, наконец, комбинированный вариант предполагает комплексное использование обоих методов.

При этом специальный блок подачи обеспечивает согласованное перемещение присадочного материала. Комбинированный метод чаще всего применяется при подающих каналах значительной длины.

Диаметр заправляемой в сварочный полуавтомат проволоки обычно колеблется в пределах от 0,6 до 2,0 мм. Сама она располагается на вращающихся бобинах, заметно облегчающих её подачу в зону сварки.

При использовании специальной порошковой проволоки с внутренней полостью для флюса необходимость в дополнительной защите отпадает, поскольку газовая оболочка образуется за счёт сгорания флюсового наполнителя.

Известно несколько разновидностей электродного присадочного материала, используемого при эксплуатации сварочных полуавтоматов (стальная, «омеднённая» и алюминиевая проволоки).

Каждое из наименований применяется в различных условиях сплавления заготовок, при которых обычно протекает сварочный процесс.

Газовая горелка в комплекте с наконечниками

Одной из важнейших составляющих конструкции полуавтоматов является держатель с каналом, обеспечивающим непосредственное поступление газа и присадочной проволоки к месту формирования сварочной ванны.

Рукоятка этой детали должна изготавливаться из качественного изоляционного материала и оборудоваться специальной пусковой кнопкой с защитным козырьком.

Основными составляющими горелки являются особым образом устроенное сопло для подачи газа и наконечник для подключения токовых проводов.

Во избежание эффекта налипания расплавленных капель поверхность сопла либо полируется, либо покрывается защитным материалом.

При рабочих токах, превышающих значение 325 Ампер горелка (точнее, сопло) нуждается в дополнительном охлаждении, исключающем её перегрев. Поскольку гарантийный срок службы сопла обычно не превышает 6-ти месяцев – рекомендуется менять его по истечении этого времени (раз в полгода).

Для изготовления наконечников применяются хорошо проводящие электрический ток материалы (бронза и сплавы меди с графитом или вольфрамом). Их предельные эксплуатационные сроки, в конечном счёте, определяются качеством составляющих компонентов.

Непосредственное подсоединение держателя к сварочному полуавтомату осуществляется неразъемными соединителями или с помощью разъёмов типа «Euro Mig-Mag». Именно такими разъемами подсоединяются горелки к известным моделям фирменных полуавтоматов «ПШ-112», «А-1197» и ряда других агрегатов.

Источник питания

Функцию источника рабочего тока в варочном полуавтомате может выполнять классический трансформатор, выпрямительный преобразователь или электронно-импульсный инвертор. Электросхему будущего агрегата следует продумать до мелочей и выбрать её в соответствии с поставленными практическими задачами.

От типа и конструкции самого преобразователя во многом будут зависеть как технические, так и эксплуатационные параметры будущего устройства (его габариты, вес и выходная мощность).

Большинство пользователей предпочитает вариант переделанного под автомат бывшего в употреблении инверторного агрегата, имеющего малые габариты и вес, работа которого обеспечивает высокое качество сварки.

В состав такого сварочного полуавтомата должны входить импульсный преобразователь тока, дополненный всеми рассмотренными ранее механизмами плюс блок управления нагрузочными параметрами. Также не следует забывать о комплекте соединительных проводов и держателе рабочих электродов.

Порядок подключения к сети и запуск в работу

Для качественной сварки металлических заготовок самодельным полуавтоматом необходимо соблюдать заданный технологией порядок рабочих операций. При этом важно грамотно выбирать подходящую для данного вида сварных работ полярность тока. Так, при использовании флюсовой проволоки необходимо прямое включение, а при обработке изделий в аргоновой среде – обратное.

Прямая полярность означает подсоединение «плюса» питающего напряжения непосредственно к земляному зажиму, в то время как «минус» от инвертора подключается к держателю с горелкой. Обратное подключение осуществляется в строго противоположном порядке (менять полярность допускается перекидыванием контактов на самом инверторе).

После фиксации на рабочем месте проволочной катушки можно переходить к подсоединению элементов подачи защитного газа. С этой целью сначала на газовом баллоне закрепляется редуктор, после чего его штуцер соединяется со сварочным аппаратом посредством специального отводящего шланга.

Перед началом сварных работ обязательно нужно произвести следующие регулировки:

- настройка механизмов натяжения проволоки и её прижатия;

- регулировка потока защитного газа, осуществляемая посредством специального редуктора;

- установка величины сварочного тока, проводимая в процессе сварки.

Работать на сварочном инверторе в режиме полуавтомата допускается только при наличии защитного щитка с застеклённым окошком. Такая предусмотрительность позволяет контролировать весь рабочий процесс и защитить глаза и лицо от опасного излучения. Для работы также потребуются перчатки и костюм из плотной хлопчатобумажной ткани, обеспечивающей защиту кожи тела и рук.

Настройка сварочного полуавтомата.

Для кого-то это вообще не проблема. Кто-то нашел "волшебное" соотношение крутилок и уже варит. Но о том, как настраивать полуавтомат "по фен шую" не сильно то и прочитаешь. Люди, обычно описывающие "как настроить", обычно являются опытными сварщиками и им непонятны проблемы новичков. Сам являюсь очень начинающим сварщиком, и думаю, что написанное мною будет полезно тем, кто впервые взял в руки горелку полуавтомата. На то, что предложенное мною, "истина" не претендую.

Для начала — немного "воды". Как должна "звучать" дуга (жжжжжжжжжззззззззззз) — описывать не буду. Поищите в You Tube видео и послушайте, штук 5-10, пока не поймёте какой должен быть звук. Как ни странно — звук дуги у меня был основным ориентиром.

Далее запоминаем, что для сварки в разных пространственных положениях, разных стыков и разных толщин металла будут требоваться разные настройки.

Не существует "волшебной" настройки, при которой будет варить всё.

Для некоторых — это будет откровением, но это суровая реальность. По сути — изменяя настройки полуавтомата — мы регулируем, сколько тепла будет вложено в свариваемые детали и одновременно израсходованного на плавление сварочной проволоки. В тонкие детали (например 0,8 + 0,8 мм) требуется меньше тепла, иначе будет прожог, а сваривая что-то потолще (например 2 + 2 мм) — требуется больше тепла, иначе будет непровар и сваркой просто "насрёт". По аналогии со сваркой электродом "закоренелые" сварные называют это "добавить или убавить ток".

Однако в ПА (полуавтомате) — две основные настройки — напряжение и подача проволоки. Подача проволоки некоторыми производителями может называться "ток", по сути — это одно и то же, так как при увеличении скорости подачи проволоки увеличивается сварочный ток и наоборот. Ручка напряжение — увеличивает или уменьшает напряжение дуги, но сварочный процесс в ПА устроен так, что при увеличении напряжения увеличивается и сварочный ток.

Главное, что надо уяснить — регулировки напряжения и подачи проволоки в полуавтомате — сильно взаимосвязаны. Существует лишь небольшая область взаимных положений регулировок, при которых будет протекать устойчивый, комфортный и "правильный" сварочный процесс. Пояснить это может рисунок из какой-то совдеповской книги:

Мною намеренно были убраны значения по горизонтальной оси. Потому что тут кроется "засада №1":

Настройки полуавтомата зависят от очень многих условий и может потребоваться подстройка, даже если регулировки никто не трогал.

Перечислю лишь несколько пунктов, которые позволят осмыслить сказанное. Настройки ПА изменятся, т.к.:

1) Бюджетные ПА не имеют идентичных параметров настроек из-за разброса параметров деталей при производстве, да и задачи такой перед производителем не стоит, т.е. даже имея два одинаковых ПА — их настройки могут сильно отличаться;

2) Может быть разное состояние питающей сети 220 В, куда подключен ПА — просадки и тонкая проводка будут давать другие настройки относительно нормальной, "жесткой" питающей сети, или просто сосед по кооперативу "врубил" что-то мощное (важное замечание — трансформаторный ПА при просадках сети может варить хуже или вообще не варить, но не поломается, а инверторный — будет варить, но может от просадок сгореть…);

3) Тип (смесь или углекислота) или состав защитного газа — а также точно или нет при заправке выдержали состав смеси, всё это будет влиять на параметры настройки. Поменяли газ и не варит — настраиваем;

4) Летом варили при +35, а зимой — при -25 — будет необходимо разное тепловложение (затраченная на нагрев мощность) для сварки двух идентичных деталей, что потребует разных натроек;

5) Для разного диаметра и марки проволоки — будут разные настройки;

6) Поменяли катушку на новую, заново отрегулировали тормоз катушки — настройки "уйдут" … а может рукав чуть засорился и опять — настройки;

7) Для разного пронстранственного положения и типа стыка-соединения будут разные настройки;

8) При изменении толщины свариваемого металла необходимо соответствующим изменить настройки.

Может что забыл, но не важно. Важно понять, что настраивать или подстраивать ПА придется часто, а для этого самим процессом настройки, умением "поймать режим" и корректировать его — надо овладеть, и сложного в этом ничего нет.

Когда 100% придется заново искать "область рабочих параметров сварки":

1) поменяли диаметр или марку, тип проволоки (например самозащитную на омедненную);

2) изменили тип защитного газа, например углекислоту на смесь, или смесь теперь с другим соотношением газов;

3) поменяли полуавтомат, даже на точно такой же (см. выше).

Хватит "воды", теперь о самой настройке. Буду описывать, как найти ту самую "область рекомендуемых режимов". Про настройку подачи газа — написано много и без меня, как заправлять проволоку и настраивать её прижим — тоже. Будем считать, что это сделано правильно. Первым делом ищем "подопытный" кусок железа толщиной 4-5 мм и размерами примерно 30*30 см — этого хватит. Зачищаем железо до блеска от ржи, краски и всего остального:

после этого выставляем напряжение 15-16 вольт, среднюю подачу проволоки (ток) и готовимся делать "валики" на куске железа таким образом, что бы одна рука была с горелкой, а вторая — могла крутить ручки настройки. Начинаем варить — вести "валик", и одновременно подстраиваем туда-сюда или напряжение или подачу проволоки, добиваемся наиболее красивого звука (подобного тому, что слышали в видяшках), чем чище это жжжжжззззз — тем лучще. На проплавление и форму валика — пока не смотрим, важен правильный звук и вид дуги — равномерный, с небольшими брызгами.

Если при данном напряжении не удалось найти "рабочую точку" — пробуем при чуть более высоком, на 1-1,5 вольта. Очень важно найти то соотношение напряжение/подача проволоки, при котором будет "правильная дуга и правильный звук" — это будет отправной точкой для дальнейшей настройки полуавтомата на работу в зоне оптимальных настроек.

Итак — первая рабочая точка, в которой полуавтомат работает правильно — была найдена. Записываем значения регуляторов, при которых это получилось. Теперь, не изменяя значения напряжения уменьшаем подачу проволоки, и наблюдая за звуком/дугой ищем то минимальное значение подачи проволоки, при котором процесс ешё нормальный и устойчивый. Когда находим минимум подачи, при неизменном напряжении, и устойчивой дуге — записываем это значение. Потом точно так же ищем максимум подачи проволоки при неизменном напряжении. После нахождения максимума — это значение тоже записываем.

На данном этапе — мы имеем одну запись таблицы — при данном напряжении варить следует от такого до такого положения ручки подачи проволоки.

Далее — уменьшаем на 0,5 вольта напряжение и опять ищем минимальную и максимальную подачу проволоки, при которых сварочный процесс правильный и устойчивый. Полученные значения — записываем.

Повторяем "измерения" с уменьшением напряжения по 0,5 В, пока ПА сможет варить — вы сами увидите тот минимум, когда Ваш полуавтомат с уменьшением напряжения перестанет стабильно варить. Главное — не забывать записывать найденные минимумы и максимумы подачи для каждого напряжения.

После того, как были найдены и записаны самые "слабые" режимы работы ПА — возвращаем настройки к первой найденной рабочей точке, увеличиваем напряжение на 0,5 вольта и опять находим минимум и максимум подачи проволоки при "правильном звуке и красивой дуге". Записываем результаты.

Продолжаем производить настройку — измерения, увеличивая напряжение по 0,5 вольта. В определенный момент, после очередного увеличения напряжения Вы увидите и услышите, что больше нет того правильного звука, пошел крупнокапельный перенос металла с проволоки в сварочную ванну (а настраивали всё это время — на "режим сварки короткой дугой с короткими замыканиями"), значит надо остановиться — область настроек найдена.

Согласно собственноручно составленной таблице, где каждому напряжению соответствует минимум и максимум подачи проволоки — можете нарисовать себе график с областью, в которой следует "работать".

После "проб и настроек" кусок железа выглядел так:

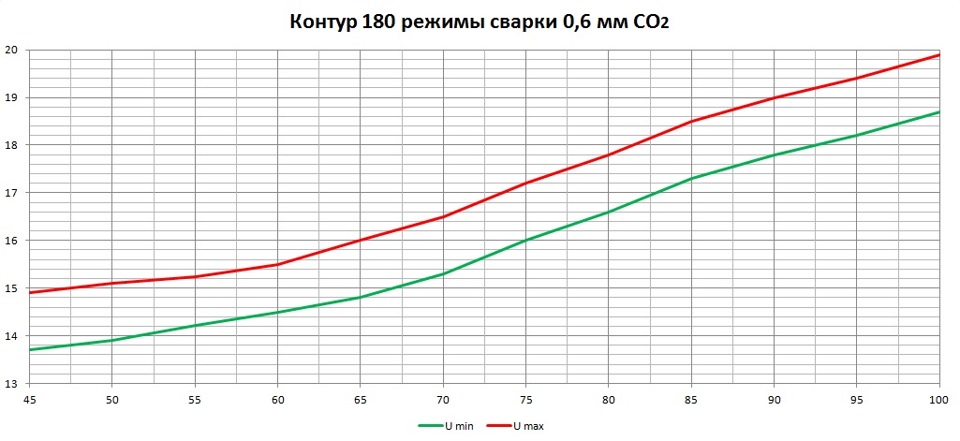

У меня, для моего ПА Контур-180, проволоки 0,6 мм и защитного газа углекислота — получился следующий график:

Между зеленой и красными линиями — варит красиво и комфортно.

Для тонкой проволоки — 0,6 мм выяснилась такая особенность в настройках — проще было находить минимум и максимум напряжения при неизменной подаче проволоки. Для проволоки 0,8 мм — было проще измерять так, как описал выше.

Теперь — пару слов, зачем мне это было надо — пользуюсь полученным графиком. Если надо больше "тепла" — выбираю рабочую точку правее по графику, если сильно "жарит" — смещаюсь левее. Если надо больше тепла при той же подаче проволоки в сварочную ванну — в пределах графика добавляю напряжение, и наоборот …

Надеюсь написанное мною было хоть кому-то полезно, и два часа на написание данного "трактата" — были потрачены не зря. Замечания в комментариях — приветствуются, я сильно начинающий сварщик и мог написать что-то не так.

Особенности точечной сварки и аппарат для нее

В качестве разновидности контактного метода соединения металлов односторонняя точечная сварка достаточно востребована в современном производстве и широко применяется при сборке самых различных листовых изделий. Для тех, кто интересуется методом, интересно будет узнать о принципах организации точечной сварки, а также о том, как собрать аппарат точечной сварки своими руками.

Принцип действия и преимущества

Формируемое по методу точечной сварки соединение образуется за счёт нагревания металла в зоне контакта и последующем сжатии. Нагревание происходит от воздействия электрического тока.

Для того чтобы варить заготовки точечной сваркой было удобнее, их плотно обжимают посредством специальных приспособлений, а при сваривании крепят между собой сразу в нескольких в точках.

Прочность получившегося соединения зависит от параметров самого контакта (от его размера, глубины и формы). Последние, в свою очередь, определяются такими характеристиками сварочного процесса, как марка электродов, величина тока и время его действия при плавке.

Качество сопряжения при точечной сварке определяется прилагаемым усилием и структурой соединяемых деталей.

Электроды для этой разновидности контактной сварки изготавливаются из компонентов с высокой электропроводностью (их обозначение на фото привязано к значкам усилия сжатия). При увеличении этого показателя, что равносильно снижению сопротивления, удаётся достичь требуемых значений контактного тока.

За счет того, что сопротивление в зоне точечного соприкосновения имеет большее значение, самый сильный нагрев происходит именно в этих местах. В результате плавления металла образуется контактная точка, напоминающая по своему виду литое ядро диаметром порядка 4-12 миллиметров.

Отметим также, что рассматриваемый вид сплавления имеет целый ряд достоинств, а именно:

- высокая прочность контактного соединения;

- возможность автоматизации процесса сварки;

- невысокая стоимость оборудования.

Отдельно надо обсудить особенности самостоятельного изготовления оборудования для точечного сплавления деталей.

Самостоятельная сборка

Для сборки аппарата точечной сварки своими руками потребуется трансформатор достаточной мощности (не менее 1 киловатта), обеспечивающий достаточную для работы силу тока. Для выполнения этого требования он должен иметь повышенный коэффициент трансформации по току, получаемый за счёт низкого вторичного напряжения.

Наиболее подходящим по заявленным параметрам является преобразовательное устройство, входящее в состав микроволновой печи и развивающее требуемую мощность. Для его переделки достаточно удалить имеющуюся вторичную обмотку и намотать новую (электрическая схема устройства приведена на фото).

При демонтаже старой вторичной обмотки следует действовать очень аккуратно и постараться не повредить имеющийся сердечник трансформатора. При наличии на нём дополнительных токовых шунтов их также следует удалить (снять).

После разборки старой понижающей обмотки можно переходить к самостоятельному изготовлению новой катушки, подходящей для сварки точечными токами. Но прежде следует запастись толстой медной жилой, подходящей для работы во вторичной обмотке преобразователя (её толщину следует выбрать не менее одного сантиметра).

Для получения нужного напряжения (2 вольта) достаточно будет трёх витков этого провода. На чертеже, приведённом выше, такая обмотка указана в самом конце схемы.

Для изготовления аппарата большей мощности потребуется последовательно включить два (или больше) таких трансформатора. При этом обязателен учёт возможностей действующей электросети, исключающий её работу в режиме перегрузки.

Подготовка сварочных электродов (стержней)

Ещё один ответственный момент сборки точечного агрегата своими руками – изготовление сварочных электродов. Для этого лучше всего подходят медные прутья, соответствующие требуемому для сварки размеру (их толщину рекомендуется выбирать не менее чем у подводящих проводов).

При планировании сборки сварочного аппарата вручную допускается использовать старые жала обычных электрических паяльников, рассчитанных на значительную мощность (более 100 ватт).

В условиях точечной контактной сварки с течением времени форма таких электродов будет изменяться. Сначала их можно слегка подточить, а после длительной эксплуатации заменить новыми.

При самостоятельной сборке агрегата также нужно позаботиться о том, чтобы идущий от трансформатора провод для электродов был предельно коротким и имел минимум промежуточных соединений.

На концах проводов следует сделать специальные медные наконечники, посредством которых они будут подсоединяться к проводам. Каждый такой наконечник должен надёжно спаиваться с подводящим ток проводом, что исключит возможность снижения проводимости из-за окисления меди.

Для выполнения этой непростой задачи лучше всего воспользоваться фирменными лужеными изделиями, рассчитанными под пайку и продающимися в любом магазине электротехники.

Причиной завышенного сопротивления в цепи точечной сварки может быть и некачественный контакт в соединениях наконечников и электродов. Поскольку стержни должны периодически сниматься, то сделать что-то в этой части цепи не представляется возможным.

Единственное, что можно предпринять для снижения переходного сопротивления в контактной зоне, это периодически очищать их от появляющегося в процессе эксплуатации окисла.

Управление сварочной процедурой

После того, как сварочный аппарат готов, следует побеспокоиться о том, чтобы он был легко управляем. Блок управления агрегатом должен состоять из специального выключателя и рычага подачи; причём последний должен быть рассчитан на достаточно большое усилие, развиваемое при сжатии сварочных элементов (электродов).

В случае обработки толстых листовых заготовок желательно воспользоваться более мощной системой сжатия (с более длинным рычагом). Однако увеличивать его длину допускается ровно настолько, чтобы это не сказалось на прочности данного элемента.

К этому нужно добавить, что для удобства работы со сварочным устройством в него может быть встроен таймер для точечной сварки, обеспечивающий контроль времени непрерывного сжатия заготовок.

С целью увеличения усилия сжатия в контактной зоне можно воспользоваться специальной системой прижима, выполненной в виде винтовой стяжки (она размещается между надёжным основанием и рычагом). При желании допускается применение других подручных средств, обеспечивающих удобную работу точечным методом.

Выключатель агрегата устанавливается в цепи первичной обмотки питания, где ток имеет небольшие значения. К тому же в этом случае он не будет задействован в основной цепи и не повлияет на переходные характеристики процесса точечной сварки.

В тех случаях, когда проводится сварка полуавтоматом, например, такой выключатель удобнее всего разместить на ручке рычага сжатия, что позволит управлять включением-выключением без отвлечения от работы.

Разборка сваренных изделий

Многим пользователям (владельцам автомобилей, в частности) приходится обращаться к процедуре, обратной точечной сварке и предполагающей разборку сваренных листовых изделий.

Для этого нужно воспользоваться специальным сверлом для точечной сварки, с помощью которого удаётся демонтировать подлежащие замене кузовные и другие детали.

Особенностью таких свёрл является их повышенная прочность, что естественным образом сказывается на стоимости этих изделий. Однако их высокая цена с лихвой окупается следующими преимуществами:

- при наличии такого сверла не требуется специальная подготовка зоны контакта к высверливанию;

- возможность сверления в непрерывном режиме (без каких-либо пауз);

- при пользовании таким сверлом нижний лист металла остаётся неповреждённым, что позволяет повторно использовать её по своему усмотрению.

К этому следует добавить, что при наличии специального оборудования всегда можно будет заточить сверло, рассчитанное на длительные сроки эксплуатации.

Надо отметить, что достоинства рассмотренной технологии (включая точечную сварку инвертором) не вызывают сомнений у большинства заинтересованных пользователей. Однако для реализации этих преимуществ необходимо чётко усвоить принципы и методологию её проведения и строго придерживаться рекомендаций специалистов.

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

такой шлем удобен при работах в арках крыльев или лежа под автомобилем. Искры окалины не залетают в уши и за шиворот.

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен "-". Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

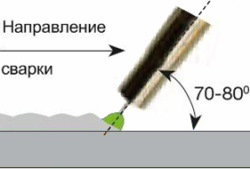

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

(особенно важно осознать!)

Как видно из первого видео (из из опыта автора), сварка листового металла толщиной до 1мм (т.е. 90% кузовных элементов) может осуществляться в режиме: напряжение 14,5 В, подача (а) 40, индуктивность от 1 до 5.

Точечная сварка через просеченное отверстие может вестись в режиме напряжение 15,5-16 В, подача (а) 60-70, индуктивность от 1 до 5.

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

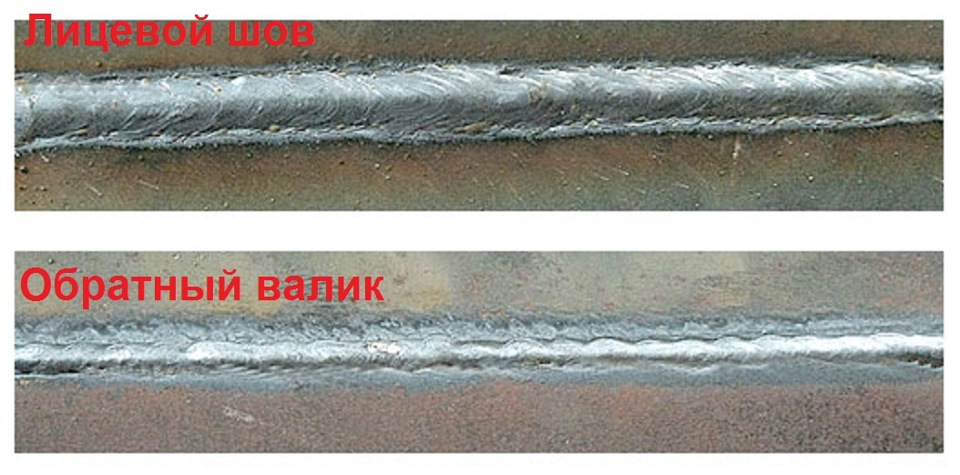

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит :)

Как работают аппараты контактной точечной сварки

Одним из методов сплавления является точечная контактная сварка. Ее суть заключается в плотном соединении в определенной точке двух деталей и пропускании через место контакта электрического тока.

Аппараты точечной контактной сварки востребованы во многих отраслях промышленности. Для применения в быту их научились делать своими руками, используя трансформаторы или систему конденсаторов.

Фазы процесса

Можно выделить три фазы в процессе точечной сварки. В первой фазе происходит сжатие заготовок, которое приводит к пластической деформации в точке контакта. Для этого аппарат контактной сварки оборудован специальными клещами или другими схожими приспособлениями.

Во второй фазе происходит подача тока в область контакта, что вызывает плавление металла в точке соединения и образование расплавленного ядра. Пока проходит ток, ядро расширяется до максимума. Сжатие соединяемых изделий вызывает появление плотного пояса вокруг жидкого ядра, который препятствует растеканию расплавленного металла.

В третьей фазе сварочный ток выключается, металл остывает и кристаллизуется. Для снятия напряжений при охлаждении прижимное усилие сохраняется еще некоторое время.

Виды оборудования

При точечной контактной сварке аппарат может выдавать ток разного рода и частоты. По этим отличительным признакам сварочное оборудование разделяют на четыре класса:

- контактная точечная сварка на переменном токе;

- низкочастотная контактная сварка;

- устройства конденсаторного типа;

- сваривание постоянным током.

Существует многоточечные станки контактной сварки для сварки сеток на производстве. В таких аппаратах одновременно происходит сваривание в нескольких точках. Любое оборудование имеет свои плюсы, но самыми популярными стали одноточечные устройства переменного тока.

Работа на переменном токе

Аппарат контактной сварки, работающий на переменном токе, представляет собой трансформатор, во вторичной обмотке имеющий два электрода. В качестве материала для электродов контактной точечной сварки применяется медь. Между электродами помещают детали, которые специальным устройством прижимают друг к другу.

В первичной обмотке находится тиристорный модуль, через который питающее напряжение 220 В или 380 В поступает на обмотку. Подавая управляющий сигнал на тиристор, можно получить необходимую длительность тока для контактной точечной сварки. Изменяя угол открытия тиристора, можно регулировать форму сигнала, который приходит на вторичную обмотку.

В случае применения нескольких первичных обмоток можно получить набор коэффициентов трансформации, комбинируя их соединение. В результате во вторичной обмотке получается несколько уровней напряжения и тока. Это позволяет аппарату контактной точечной сварки работать в разных режимах.

Для управления оборудованием имеется дополнительный блок, который имеет реле, управляющую панель и схему контроллера.

Оборудование на конденсаторах

Аппарат для точечной контактной сварки может состоять из блока заряда конденсаторов, большой батареи емкостей, управляющего блока и электродов с механизмом прижима заготовок.

Принцип контактной сварки лежит в первоначальном достаточно длительном накоплении электрической энергии на обкладках конденсаторов и мгновенном ее выбросе при создании искусственного короткого замыкания через точку контакта.

Возможность накопления заряда в емкостной батарее позволяет использовать оборудование меньшей мощности по сравнению с другими сварочными аппаратами.

Благодаря постоянству емкости батареи получается нормированное выделение энергии на один сварочный импульс, что позволяет получать стабильный результат независимо от изменения сетевого напряжения и других характеристик сети.

Конденсаторная контактная сварка длится миллисекунды, что приводит к мощному выделению энергии в маленькой области контакта. Это позволяет применять ее при сварке сплавов с высокой теплопроводностью типа меди, а также металлов с разными тепловыми характеристиками.

Конденсаторные аппараты контактной точечной сварки с жесткой характеристикой, быстрым разрядом, широко используются в радиоэлектронике и приборостроении.

При расчете необходимой энергии на сварку того или иного соединения можно использовать формулу:

где С – емкость в фарадах, W – энергия в ваттах; U — зарядное напряжение в вольтах. Включая в контур заряда активное переменное сопротивление, можно регулировать величину зарядного тока, время заряда и потребляемую мощность.

Где применяют метод

Особенностью точечной контактной сварки является краткое воздействие на соединяемые изделия (от единиц миллисекунд до нескольких секунд), сварочный ток в несколько тысяч ампер и напряжение величиной от 1 до 2-3 вольт. При этом необходимо усилие в точке сварки от десятков до сотен килограмм. Маленькая площадь контакта приводит к малой области расплавления металла.

Благодаря этим особенностям точечную сварку используют при сваривании металлов толщиной от единиц микрон до 20-30 мм. Эти возможности обеспечили ее применение в радиоэлектронике, производстве приборов, авиационной и автомобильной промышленности, строительстве и многих других отраслях.

Невозможно представить авторемонтные мастерские без сварочных аппаратов точечной контактной сварки. При устранении вмятин они незаменимы. Все автомобили и самолеты созданы с использованием контактной сварки. Практически все литиевые батареи в ноутбуках соединены с помощью односторонней контактной точечной сварки.

Плюсы и минусы технологии

Широкое распространение технология получила из-за простоты и удобства использования сварочного оборудования, высокой производительности. Аппарат может обеспечить несколько сотен свариваний в минуту при малых затратах электроэнергии, при этом не выделяет никаких вредных веществ в атмосферу.

Технология легко поддается автоматизации. Для сварки не нужно сварочной проволоки, присадок и флюсов. Соединение получается прочным и без остаточных деформаций.

Единственный недостаток заключается в негерметичном соединении изделий. Аппарат работает прерывисто, производя соединение в отдельных точках, поэтому о герметичности речь не идет.

Возможные дефекты

При точечной сварке прочность соединения такова, что разрушения возникают в основном металле, так как сварные точки имеют большую толщину. Продолжительность сваривания и прижимное усилие имеют решающее значение. Если неправильно их рассчитать, то аппарат будет варить с дефектами.

Имеется три основных вида дефектов:

- отклонения литой зоны от оптимума, ее смещение от точки контакта;

- неполный провар в точке контакта:

- изменение физико-химических свойств металла в точке сварки.

Самым опасным является отсутствие литой области. Происходит тепловое склеивание, при котором соединение выдерживает незначительные нагрузки. При переменных нагрузках и температурных перепадах происходит разрыв соединения.

Прочность нарушается при сильном давлении электродов аппарата контактной сварки, что вызывает вмятины. Также ослабляется прочность при выплесках металла.

Причины дефектов

Непровар часто обусловлен малым током или изношенностью контактной площадки электродов. Маленький ток может быть связан со слишком малым промежутком между сварными точками, что вызывает сильное шунтирование. Брак определяется визуальным осмотром и использованием специального оборудования.

Наружные трещины появляются от чересчур большого импульсного тока аппарата, слабого сжатия, загрязнения сварочной области, что изменяет параметры сварочной цепи. Изъян обнаруживается визуальным осмотром при использовании лупы.

При глубоких вмятинах от электрода необходимо разобраться с его контактной частью. Возможно, причина в слишком малом радиусе кривизны контактной площадки и слишком большом прижимном усилии. Дефект определяется визуально.

Причиной того, что при внутреннем выплеске металл вытекает в область между заготовками, может быть превышение сварочного тока аппарата, времени сварки и недостаток сжатия. Изъян определяется специальными приборами, может зафиксироваться и визуально из-за неплотного соединения деталей.

Внешний выплеск происходит при превышении длительности и силы тока, малом прижиме и перекосе электродов. Это можно заметить невооруженным глазом.

Внутренние трещины возникают от комбинации причин типа чрезмерный ток, длительность воздействия, загрязненная поверхность недостаточное сжатие и отсутствие поковочного воздействия в процессе кристаллизации. Изъяны выявляют специальной аппаратурой.

Смещение ядра возникает из-за неправильной установки электродов аппарата контактной сварки и их загрязнения. Причиной прожога являются недостаточный прижим соединяемых изделий, их загрязнения.

Устранение изъянов производится повторением процесса сварки. Если нельзя сваривать, например, недопустим повторный нагрев изделия, то дефектную область лучше высверлить и поставить заклепку.

Читайте также: