Допускается ли угловое смещение трубы относительно фитинга при сварке деталями с зн

Обновлено: 12.05.2024

- при строительстве особо ответственных участков газопровода (стесненные условия, пересечение дорог и пр.).

6.69 Для сварки труб соединительными деталями с закладными нагревателями применяют сварочные аппараты, работающие от сети переменного тока напряжением 230 В (190-270 В), от аккумуляторных батарей или от передвижных источников питания (мини-электростанций). Перечень рекомендуемых сварочных аппаратов и источников питания приведен в приложениях Ж, И.

6.70 Технологический процесс соединения труб с помощью соединительных деталей с закладными нагревателями включает (рисунок 12):

- подготовку концов труб (очистка от загрязнений, механическая обработка - циклевка свариваемых поверхностей, разметка и обезжиривание);

- сборку стыка (установка и закрепление концов свариваемых труб в зажимах позиционера (центрирующего приспособления) с одновременной посадкой детали с ЗН, подключение детали с ЗН к сварочному аппарату);

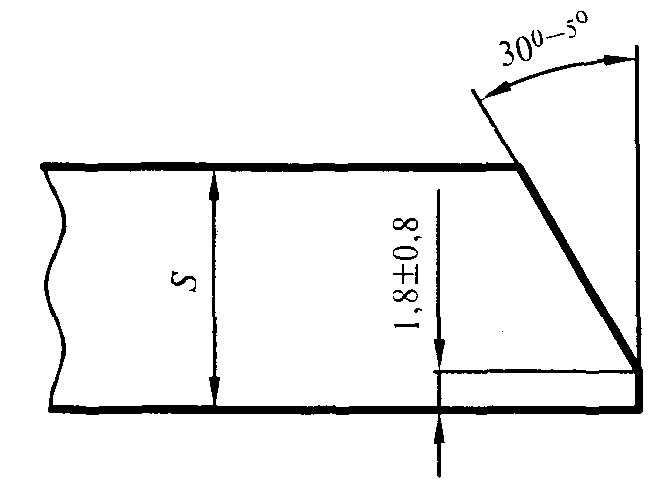

Для исключения неправильного распределения тепла внутри соединения, приводящего к сильному расплавлению полиэтилена, не рекомендуется превышать величину косого среза торца трубы а (рисунок 13), указанную в таблице 11.

Очистку концов труб от загрязнений производят так же, как при выполнении сварки встык. Концы труб, защищенных полипропиленовой оболочкой, освобождаются от нее с помощью специального ножа. Длина очищаемых концов труб должна быть, как правило, не менее 1,5 длины раструбной части применяемых для сварки деталей.

Механическую обработку поверхности концов свариваемых труб производят на длину, равную не менее 0,5 длины используемой детали. Она заключается в снятии слоя толщиной 0,1-0,2 мм с поверхности размеченного конца трубы. Для труб диаметром до 75 мм, а также для удаления заусенец с торца трубы, как правило, применяется ручной скребок (цикля). Для труб диаметром более 75 мм, а также для труб, изготовленных из ПЭ 100 независимо от диаметра, рекомендуется использовать механический инструмент (торцовочную оправку), которая обеспечивает быстрое и равномерное снятие оксидного слоя с поверхности труб. Кольцевой зазор между трубой и соединительной деталью не должен, как правило, превышать 0,3 мм и после сборки на трубе должны быть видны следы механической обработки поверхности.

| |

| 1047 × 2140 пикс. Открыть в новом окне | |

| |

| 1069 × 750 пикс. Открыть в новом окне | |

Для правильной центровки соединения после механической обработки на концы свариваемых труб наносят метки глубины посадки муфты (соединительной детали), равные половине ее длины.

Не рекомендуется превышать величину зазора между торцами труб в муфте е (рисунок 13), указанный в таблице 11.

Свариваемые поверхности труб после циклевки и муфты обезжиривают путем протирки салфеткой из хлопчатобумажной ткани, смоченной в спирте или других специальных обезжиривающих составах, которые полностью испаряются с поверхности.

Детали с закладными нагревателями, поставляемые изготовителем в индивидуальной герметичной упаковке, вскрываемой непосредственно перед сборкой, обезжириванию допускается не подвергать.

Механическую обработку и протирку труб и деталей производят непосредственно перед сборкой и сваркой. Детали с закладными нагревателями механической обработке не подвергаются.

6.71 Сборка стыка заключается в посадке муфты на концы свариваемых труб с установкой по ранее нанесенным меткам, по ограничителю или по упору в позиционере. Рекомендуется для сборки стыков труб, поставляемых в отрезках, использовать центрирующие хомуты и позиционеры, а для сборки стыков труб, проставляемых в бухтах или на катушках, использовать выпрямляющие позиционеры.

- надевание муфты на конец первой трубы до совмещения торцов муфты и трубы, закрепление конца трубы в зажиме позиционера (рисунок 12, б);

- установку в упор в торец первой трубы и закрепление конца второй трубы в зажиме позиционера (рисунок 12, в);

- надвижение муфты на конец второй трубы на 0,5 длины муфты до упора в зажим позиционера (рисунок 12, г) или до метки, нанесенной на трубу;

В случае если муфты имеют внутренний ограничитель (кольцевой уступ), то сборка труб производится до упора торцов труб в кольцевой уступ и собранное соединение закрепляется в позиционере.

Если свариваемые концы труб имеют овальность больше 1,5% наружного диаметра трубы илиВо избежание повреждения закладных нагревателей (проволочных электроспиралей) надевание детали с ЗН на конец трубы или введение конца трубы в муфту производят без перекосов. Концы труб, входящие в соединительные детали, не должны находиться под действием изгибающих напряжений и под действием усилий от собственного веса. Муфты после монтажа должны свободно вращаться на концах труб от нормального усилия руки.

6.72 Трубы сваривают при обеспечении неподвижности соединения в процессе нагрева и последующего естественного охлаждения.

Параметры режимов сварки устанавливают в зависимости от вида и сортамента используемых соединительных деталей с ЗН и (или) сварочных аппаратов в соответствии с указаниями заводов-изготовителей в паспортах изделий. При включении аппарата процесс сварки происходит в автоматическом режиме.

В паспорте детали с ЗН или на штрих-коде указываются время охлаждения сварного соединения до той температуры, при которой это соединение можно перемещать, и время охлаждения до той температуры, при которой возможно нагружение газопровода опрессовочным или рабочим давлением,

- привариваемую поверхность отвода обезжиривают, а если он поставляется изготовителем в герметичной индивидуальной упаковке, вскрываемой непосредственно перед сборкой, то его обезжириванию допускается не подвергать;

- отвод устанавливают на трубу и механически прикрепляют с помощью специальных зажимов, хомутов и т.п. (рисунок 14);

- если труба в зоне приварки отвода имеет повышенную овальность (больше 1,5% наружного диаметра трубы или- после окончания сварки и охлаждения перед фрезерованием трубы производят визуальный контроль качества сварного соединения. Рекомендуется для проверки качества сварки через патрубок приваренного отвода подать избыточное давление воздуха внутрь седлового отвода с одновременным обмыливанием места примыкания основания отвода к газопроводу;

- производят фрезерование стенки трубы для соединения внутренних полостей отвода и трубы после полного охлаждения соединения.

| |

| 1694 × 1193 пикс. Открыть в новом окне | |

Технология соединения полиэтиленовых труб со стальными

6.74 Полиэтиленовые втулки под фланцы, используемые для изготовления разъемных соединений "полиэтилен-сталь", соединяют с трубами сваркой встык нагретым инструментом или при помощи муфт с закладными нагревателями.

Сварка соединительными деталями с закладным нагревателем (ЗН)

Сварку труб соединительными деталями с закладными нагревателями проводят:

- при прокладке новых газопроводов преимущественно из длинномерных труб (плетей) или в стесненных условиях;

- при реконструкции изношенных газопроводов методом протяжки в них полиэтиленовых труб (в том числе профилированных);

- при соединении труб и соединительных деталей с разной толщиной стенки, или при толщине стенки менее 5 мм, или изготовленных из разных марок полиэтилена;

- для врезки ответвлений в ранее построенные газопроводы;

- при строительстве особо ответственных участков газопровода (стесненные условия, пересечение дорог и пр.).

Для сварки труб с помощью соединительных деталей с закладными нагревателями применяют сварочные аппараты, работающие от сети переменного тока напряжением 230 В (190-270 В), от аккумуляторных батарей или от передвижных источников питания (миниэлектростанций).

Технологический процесс соединения труб с помощью соединительных деталей с закладными нагревателями включает:

- подготовку концов труб (очистка от загрязнений, механическая обработка — циклевка свариваемых поверхностей, разметка и обезжиривание);

- сварку стыка (установка и закрепление концов свариваемых труб в зажимах позиционера (центрирующего приспособления) с одновременной посадкой детали с ЗН, подключение детали с ЗН к сварочному аппарату);

- сварку (задание программы процесса сварки, нагрев, охлаждение соединения).

Для исключения неправильного распределения тепла внутри соединения, приводящего к сильному расплавлению полиэтилена, не рекомендуется превышать величину косого среза торца трубы а, указанную в таблице ниже. Очистку концов труб от загрязнений производят так же, как при выполнении сварки встык. Концы труб, защищенных полипропиленовой оболочкой, освобождаются от нее с помощью специального ножа. Длина очищаемых концов труб должна быть, как правило, не менее 1,5 длины раструбной части применяемых для сварки деталей.

Механическую обработку поверхности концов свариваемых труб производят на длину, равную не менее 0,5 длины используемой детали. Она заключается в снятии слоя толщиной 0,1—0,2 мм с поверхности размеченного конца трубы. Для труб диаметром до 75 мм, а также для удаления заусенцев с торца трубы, как правило, применяется ручной скребок (цикля). Для труб диаметром более 75 мм, а также для труб, изготовленных из ПЭ100, независимо от диаметра рекомендуется использовать механический инструмент (торцовочную оправку), которая обеспечивает быстрое и равномерное сняти оксидного слоя с поверхности труб. Кольцевой зазор между трубой и соединительной деталью не должен, как правило, превышать 0,3 мм, и после сборки на трубе должны быть видны следы механической обработки поверхности.

Схема соединения труб муфтой с закладным нагревателем

а - подготовка соединяемых элементов; б,в,г-этапы сборки стыка; д-собранный под сварку стык; 1-труба; 2-метка посадки муфты и механической обработки поверхности трубы; 3-муфта; 4-закладной нагреватель; 5-клеммы токопровода; 6-позиционер; 7-токопроводящие кабели сварочные аппарата

Величина косого среза торца трубы

а — максимальный допуск косого среза трубы; е — максимальный зазор между двумя концами труб в муфте

Для правильной центровки соединения после механической обработки на концы свариваемых труб наносят метки глубины посадки муфты (соединительной детали), равные половине ее длины. Не рекомендуется превышать величину зазора между торцами труб в муфте е (см. рис. выше), указанной в таблице ниже.

Подготовка труб и деталей к сборке и сварке стыков

Подготовка кромок под стандартную разделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлифмашинкой.

Схема обработки кромки

Перед сборкой труб необходимо:

Концы труб, имеющие трещины, надрывы, забоины, задиры фасок глубиной более 5 мм, обрезают.

При температуре воздуха ниже минус 5 °С правка концов фуб без их подогрева не рекомендуется.

Сборку стыков труб производят на инвентарных лежнях с использованием наружных или внутренних центраторов.

Допускаемое смещение кромок свариваемых фуб не должно превышать величины 0,155 + 0,5 мм, где 5 — наименьшая из толщин стенок свариваемых труб.

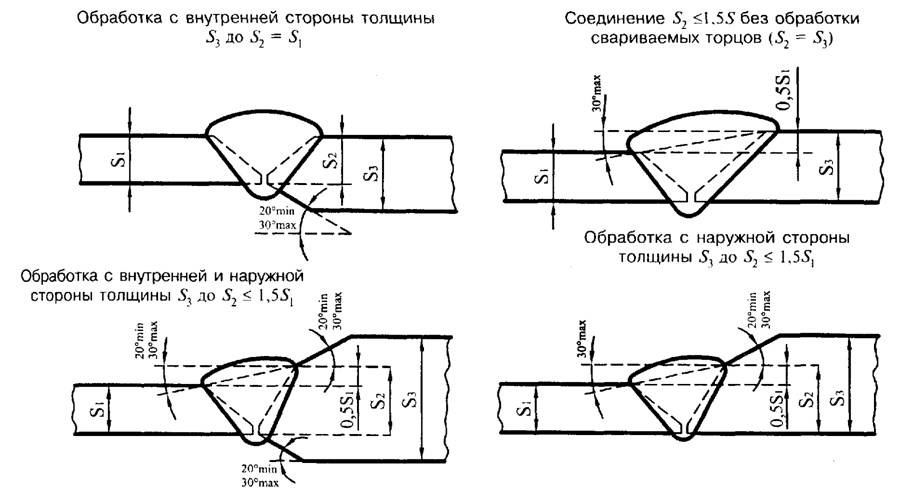

Сварка стыков разнотолщинных фуб или труб с соединительными деталями допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает

2,0 мм). Сварка фуб или труб с соединительными деталями и патрубками арматуры с большей разнотолщинностью осуществляется стандартным переходом длиной не менее 250 мм.

При отсутствии стандартных переходов допускается производить на надземных и внутренних газопроводах низкого давления нахлес- точные соединения «фуба в трубе» размером */50х40, 40x32, 32x25, 25x20 мм.

Сварка нахлесточных соединений производится в соответствии с ГОСТ 16037 с выполнением следующих требований:

- просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

- величина нахлеста по длине соединяемых труб не менее 3 см;

- на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

- соединение свариваемых торцов после специальной подготовки (утонения) кромок изнутри или снаружи более толстостенного элемента с толщиной стенки S3 до толщины S2 свариваемого торца, которая не превышает 1,5 толщины менее толстостенного элемента S1.

Обработка свариваемых торцов труб

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем:

- на 15 мм — для труб диаметром до 50 мм;

- 50 мм — для труб диаметром от 50 до 100 мм;

- 100 мм — для труб диаметром свыше 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

При закреплении труб в зафиксированном под сварку положении электродами, применяемыми для сварки корневого шва, следует выполнять равномерно расположенные по периметру стыка прихватки в количестве:

- для труб диаметром до 80 мм — 2 шт.;

- для труб диаметром свыше 80 мм до 150 мм — 3 шт.;

- для труб диаметром свыше 150 мм до 300 мм — 4 шт.;

- для труб диаметром свыше 300 мм — через каждые 250 мм.

Высота прихватки должна составлять */3 толщины стенки трубы,

но не менее 2 мм; длина прихватки 20-30 мм при диаметре стыкуемых труб более 50 мм.

При сварке на внутреннем центраторе и последующей сварке целлюлозными электродами сварщикам следует приступать непосредственно к выполнению корневого шва без прихваток. Если в процессе сборки и установки технологического зазора прихватка была произведена, она должна быть полностью вышлифована и заварена вновь при сварке корневого шва.

Перед началом выполнения сварочных работ поворотных и неповоротных стыков труб производится просушка или подогрев торцов труб и прилегающих к ним участков путем нагрева до 50 °С:

- при наличии влаги на трубах — независимо от температуры окружающего воздуха;

- при температуре окружающего воздуха ниже плюс 5 °С.

Сварочные работы на открытом воздухе во время дождя, снегопада, тумана и при ветре свыше 10 м/с можно выполнять при условии обеспечения зашиты места сварки от влаги и ветра.

Необходимость предварительного подогрева стыков определяют в зависимости от марок стали свариваемых труб, подразделяющихся на следующие группы:

- I — из спокойной (сп) и полуспокойной (пс) стали марок: Ст1, Ст2, СтЗ, Ст4 по ГОСТ 380; 08, 10, 15 и 20 по ГОСТ 1050;

- II — из кипящих (кп) сталей марок: Ст1, Ст2, СтЗ, Ст4 по ГОСТ 380;

- III — из низколегированных сталей марок: 09Г2С, 16ГС, 17ГС, 17Г1С и др. по ГОСТ 19281; марки 10Г2 по ГОСТ 4543.

Предварительный подогрев стыков производят при сварке труб с толщиной стенки от 5 до 10 мм электродами с рутиловым или целлюлозным покрытием при температуре наружного воздуха: ниже минус 20 °С — для труб I и II групп; ниже минус 10 °С — для труб III группы.

При сварке при температуре минус 10 °С подогрев труб с толщиной стенки более 10 мм обязателен. Минимальная температура подогрева должна составлять 10 °С и измеряться на расстоянии 5-10 мм от кромки трубы. Температуру предварительного подогрева контролируют контактными термометрами или термокарандашами (ТУ 6-10-1110). Место замера температуры контактными термометрами нужно предварительно зачистить металлической щеткой.

Если необходимы и просушка, и подогрев стыка, то производится только подогрев стыка. Не рекомендуется зажигать дугу с поверхности трубы. Дуга зажигается с поверхности разделки кромок или же с поверхности металла уже выполненного шва. При применении для сборки стыка наружных центраторов снимать их допускается после сварки не менее 50% стыка. При этом отдельные участки шва равномерно располагают по периметру стыка. Перед продолжением сварки корневого шва после снятия центратора все сваренные участки защищают, а концы швов прорезают шлифмашинкой. До полного завершения корневого слоя шва не рекомендуется перемещать свариваемый стык.

Для предупреждения образования дефектов между слоями сварного шва перед выполнением каждого последующего слоя поверхность предыдущего слоя очищают от шлака и брызг. Для облегчения удаления шлака рекомендуется подбирать режимы сварки, обеспечивающие вогнутую (менискообразную) форму поверхности корневого и заполняющих слоев.

Начало и конец кольцевого сварного шва отстоят от заводского шва трубы (детали, арматуры) не ближе:

- 50 мм— для диаметров менее 400 мм;

- 75 мм — для диаметров 1000 мм;

- 100 мм — для диаметров более 1000 мм.

Места начала и окончания сварки каждого слоя («замки» шва) располагают для труб диаметром 400 мм и более не ближе 100 мм от «замков» предыдущего слоя шва; для труб диаметром менее 400 мм — не ближе 50 мм.

ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184 - ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0 - 2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно - учебный центр «Сварка и контроль» при МГТУ им. Н.Э. Баумана (ФГУ «НУЦСК» при МГТУ им. Н.Э. Баумана), Национальным агентством контроля и сварки (НАКС), ЗАО «Полимергаз», ООО «ТЭП» на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. № 1036 - ст

4 Настоящий стандарт является модифицированным по отношению к стандарту Немецкого союза по сварке и смежным технологиям ДВС 2202 - 1:1989 «Дефекты в соединениях термопластов: характеристики, описания, оценка» (DVS 2202 - 1:1989 «Imperfections in thermoplastic welding joints: features, descriptions, evaluation») путем внесения технических отклонений, объяснение которых приведено во введении к настоящему стандарту.

Наименование настоящего стандарта изменено относительно наименования ДВС 2202 - 1:1989 для приведения в соответствие с ГОСТ Р 1.5 (пункт 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

1 Область применения

2 Требования к сварным соединениям

3 Испытания и оценка

4 Приемка

Приложение А (справочное) Допустимая ширина шва при сварке встык нагретым инструментом для труб из полиэтилена (ПЭ) и полипропилена (ПП)

Библиография. 3

Введение

Настоящий стандарт разработан в рамках создания современной отечественной нормативной базы в области сварки термопластов, гармонизированной с международными региональными стандартами и стандартами технически передовых стран. Его введение будет способствовать повышению конкурентоспособности отечественной продукции.

Основными отличиями (техническими отклонениями) настоящего стандарта от стандарта Немецкого союза по сварке и смежным технологиям ДВС 2202 - 1:1989 являются следующие:

- установление единых наиболее высоких требований к сварным соединениям вместо их классификации по трем группам в зависимости от уровня предъявляемых требований, поскольку при этом возможно неоправданное снижение качества соединений из - за отсутствия четких критериев их классификации;

- ограничение области применения стандарта для свариваемых заготовок с толщиной стенки до 15 мм и труб с номинальным диаметром до 160 мм.

ГОСТ Р 54792 - 2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДЕФЕКТЫ В СВАРНЫХ СОЕДИНЕНИЯХ ТЕРМОПЛАСТОВ

Описание и оценка

Imperfections in thermoplastic welding joints. Description and evaluation

Дата введения - 2013 - 01 - 01

1 Область применения

Настоящий стандарт описывает дефекты в сварных соединениях термопластов и классифицирует в зависимости от их характеристик. Стандарт распространяется на сварные соединения заготовок с толщиной стенки не более 15 мм и труб с номинальным диаметром не более 160 мм.

Описание дефектов основано на терминологии немецкого национального стандарта ДИН 32502 [1].

Классификация позволяет определять, находятся дефекты в допустимых пределах или их наличие недопустимо с точки зрения обеспечения качества сварного соединения.

1.1 Сварочные процессы

В настоящем стандарте описаны дефекты для следующих сварочных процессов:

Инструкция по сварке ПЭ труб фитингами с закладными нагревателями

Закладной нагреватель – электрическая спираль, вмонтированная в свариваемую поверхность фитинга. Поэтому название фитингов, приведенное в ГОСТ Р 52779-2007 (п.4.1.2), является более точным: «Детали с закладными электронагревателями (электросварные)». Устаревший ГОСТ Р 52134-2003 (п.4.6.1) и только что пришедший ему на смену ГОСТ 32415-2013 (п.4.2.1) называют такие фитинги «электросварными». Из-за краткости определение «электросварные фитинги» является более популярным, чем «фитинги с закладными электронагревателями». Согласно ГОСТ Р 52134-2003 (п.4.6.1), электросварные фитинги для водопровода и отопления изготавливаются из ПЭ, ПП или ПБ. Электросварные фитинги для газопроводов – только из ПЭ. На практике даже водопроводные фитинги под сварку ЗН – это в подавляющем большинстве случаев полиэтиленовые фитинги, соответственно, для полиэтиленовых труб.

Академическое название метода сварки точно описывает физический принцип, но является громоздким. По этой причине в обиходе чаще применяются названия «электрофузионная сварка» (от английского «electrofusion welding»), краткое «ЭФ сварка» или «EF сварка», местное новообразование «сварка электромуфтами» или «электромуфтовая сварка». В некоторых нормативах (например, в НАКС'овском РД 03-614) используют сокращение «сварка ЗН».

Итак, во внутреннюю поверхность электросварного фитинга вмонтирована электроспираль, контакты которой выведены на наружную поверхность. Подача электрической мощности на контакты приводит к разогреву свариваемых поверхностей фитинга и трубы и, в конечном итоге, к образованию сварного соединения.

Технология электромуфтовой сварки, в принципе, заключается в следующем (см.рис.1):

- конец трубы вводят в электросварной фитинг, наружная поверхность трубы касается внутренней поверхности фитинга или находится от нее на минимально возможном расстоянии;

- к контактам электросварного фитинга подключают провода специального сварочного аппарата, который пропускает через закладной нагреватель (электроспираль) электрический ток;

- спираль нагревает внутреннюю поверхность электросварного фитинга и наружную поверхность трубы до вязко-текучего состояния, полиэтилен трубы и фитинга перемешивается;

- после остывания труба и фитинг образуют единую деталь; спираль остается внутри сварного соединения как побочный эффект.

Если не вдаваться в подробности, то всё выглядит просто.

При ближайшем рассмотрении, технология электрофузионной сварки вызывает проблемы, которые обусловлены всего несколькими типовыми причинами:

- Сварщик невнимательно изучает спецификации фитингов и/или инструкцию сварочного аппарата;

- Сварщик нерадиво выполняет подготовку к сварке;

- Сварщик из ложной экономии не использует вспомогательный инструмент – роликовые скребки, позиционеры и пр.;

- Самое главное – сварщик не понимает физику и логику процесса электрофузионной сварки. Поэтому допускает ошибки при выборе трубы, электросварных фитингов и сварочного аппарата, а также с легкой душой пренебрегает требованиями инструкций.

2 Достоинства, недостатки и область применения сварки ЗН

Для соединения напорных пластиковых труб применяются всего три технологии сварки: (1) сварка нагретым инструментом встык, (2) сварка нагретым инструментом в раструб и (3) сварка с закладными нагревателями. Именно эти 3 технологии обеспечивают прочность сварного соединения не ниже прочности исходной трубы. Благодаря своим особенностям, технология электромуфтовой сварки занимает в этом ряду незаменимое положение:

- В отличие от стыковой сварки, сварка ЗН не образует внутреннего грата и, соответственно, не приводит к снижению проходимости труб. Поэтому применяется, в т.ч., и для безнапорных трубопроводов дренажа и канализации.

- Если говорить о средних и больших диаметрах труб, то оборудование для сварки ЗН значительно легче, дешевле и универсальнее , чем оборудование для стыковой или раструбной сварки . Кроме того, оборудование для сварки ЗН не имеет подвижных частей или поверхностей, покрытых тефлоном, поэтому реже приводится в негодность нерадивыми пользователями, и поэтому охотнее сдается в аренду продавцами оборудования.

- Качество сварного соединения при сварке ЗН значительно меньше зависит от человеческого фактора , чем при стыковой или даже раструбной сварке .

- Сварка ЗН позволяет сварить трубы, когда ни одна из труб не имеет возможности перемещения вдоль оси. Поэтому совершенно незаменима при ремонте трубопроводов.

- Сварка ЗН незаменима также для соединения полиэтиленовых труб, армированных лавсановым или другим волокном. Стыковая сварка в этом случае не дает прочности, адекватной прочности исходной трубы. Однако если после стыковой сварки обрезать наружный грат и сверху выполнить сварку ЗН, армированные полиэтиленовые трубы оказываются вполне экономически оправданными.

- Другое незаменимое достоинство сварки ЗН – она позволяет соединить трубы из сшитого полиэтилена (PE-Xa и PE-Xc), которые другими способами сварить невозможно. Сварка производится электросварными фитингами из ПЭВП. Тот факт, что PE-X является реактопластом и его макромолекулы связаны между собой поперечными связями, не мешает макромолекулам ПЭВП «связываться» с ними силами Ван-дер-Ваальса.

- И одно из самых важных достоинств – сварка ЗН позволяет собирать сложные 3-мерные трубопроводы средних и больших диаметров прямо по месту (см.рис.2). Раструбная сварка для таких диаметров неприменима, а стыковая – как правило, выполняется на горизонтальной поверхности.

К недостаткам технологии электромуфтовой сварки можно отнести только один – сравнительно высокую стоимость электросварных фитингов. Есть еще ограничение, сварка ЗН неприменима для протяжки трубопроводов при бестраншейной прокладке или при ремонте изношенных трубопроводов, поскольку в результате сварки локально увеличивается диаметр ПЭ трубопровода.

Сварка с закладными нагревателями формально рекомендована для ограниченного разнообразия трубопроводов:

Системы водоснабжения и канализации

Нормативный документ – СП 40-102-2000. Сварка (нагретым инструментом или фитингами с закладными нагревателями) предписана для всех полимеров, поддающихся сварке (см.п.7.3.1. СП) – ПЭ, ПП и ПБ. Электрофузионная сварка рекомендуется (см.п.7.3.9. СП) для труб диаметром 20÷500 мм с любой толщиной стенки; особенно для приварки седловых отводов, для соединения длинномерных труб, для тонкостенных (≤5 мм) труб, а также для ремонта трубопроводов в стесненных условиях.

Наружные газопроводы из полиэтиленовых труб

Нормативный документ – СП 62.13330.2011, который является обновленной версией СНиП 42-01-2002. Речь идет только о подземных газопроводах (см.п.4.11 СП) с давлением газа до 1,2 МПа (см.п.4.3. СП). Из всех полимерных материалов – только ПЭ, технология сварки – «…встык нагретым инструментом или при помощи деталей с закладными электронагревателями» (см.п.4.13 СП).

СП 62.12220.2011 не указывает ни на толщину стенки, ни на диаметр труб. Зато Газпромовский СТО 2-2.1-411-2010 уточняет (см.п.7.10 СТО), что при толщине стенки более 5 мм можно применять как стыковую, так и сварку ЗН, а для тонкостенных (≤5 мм) труб – только сварку ЗН. СТО также обозначает диапазон диаметров (см.п.6.1 СТО) – до 630 мм.

Сварка с закладными нагревателями не узаконена формально для нефтепроводов и для технологических трубопроводов. Для технологических трубопроводов противопоказаний нет. Просто нормативная база у этой отрасли старовата – СНиП 3.05.05-84 (1984г.). Отсутствие нормативного обоснования не составляет практической проблемы, поскольку эта группа трубопроводов не подконтрольна Ростехнадзору.

А с нефтепроводами сложнее. Старый и до сих пор действующий норматив ВСН 003-88 допускает использование труб из ПЭ и ПП, правда, по тем временам (1988г) сварка предлагалась только встык и в раструб. А сейчас, даже с учетом назревшей необходимости обновить нормативную базу, есть мнение, что с кондачка эту задачу решать не стоит, необходимо тщательно разобраться, для каких нефтепродуктов рекомендовать ПЭ и ПП. Так или иначе, на сегодняшний день использование технологии электрофузионной сварки для ПЭ нефтепроводов невозможно, поскольку сдать такой трубопровод в эксплуатацию будет невозможно. Даже аттестовать электромуфтовый сварочный аппарат в НАКС на эту группу «опасных производственных объектов» нельзя – нет нормативной базы.

Что касается материала, из которого производятся электросварные фитинги, тут есть некоторые разночтения. Как видим выше, в секторальных нормативах РФ на узкоспециализированные трубопровоы сварка ЗН упоминается применительно к фитингам из ПЭ, ПП и ПБ. С другой стороны, автору неизвестен ни один мировой норматив, регламентирующий режим электромуфтовой сварки для ПБ.

Авторитетные нормы DVS (Германия) предлагают процедуры сварки ЗН для ПЭ, ПП и ПВДФ. Более того, в РФ недавно начал действовать ГОСТ Р 54793 на различные технологии сварки ПВДФ, в том числе на технологию электрофузионной сварки. Проблема в том, что ни один секторальный норматив РФ не регламентирует применение электросварных фитингов из ПВДФ для трубопроводов конкретного назначения.

В мировой и Российской практике сварка с закладными нагревателями почти всегда применяется для полиэтиленовых трубопроводов. В подавляющем большинстве – для напорных полиэтиленовых трубопроводов. Ничтожно мало – для ПП трубопроводов. И почти никогда – для трубопроводов из ПБ или ПВДФ.

3 Нормативная база по технологии электромуфтовой сварки

Уникальность сварки полиэтиленовыми фитингами с закладными нагревателями состоит в том, что формальное описание процедуры сводится к подготовке к сварочному процессу. А технология самого сварочного процесса определяется не действиями оператора, а спецификациями ПНД фитинга и сварочного аппарата, на которые есть свои нормативы:

- ISO 8085-3:2001 и гармонизированный ГОСТ Р 52779-2007 определяют требования к полиэтиленовым фитингам с закладными нагревателями для газопроводов: требования к полиэтилену, основные геометрические характеристики (особенно размеры зоны нагрева и холодных зон), геометрические характеристики контактов, методы испытаний прочности сварного соединения и необходимые результаты этих испытаний.

Нормативы не определяют устройство закладных нагревателей – глубину залегания нагревательной спирали, расстояние между витками, диаметр проводника, удельное сопротивление проводника или хотя бы удельную мощность нагрева на единицу площади свариваемой поверхности. Эти характеристики – ноу-хау производителя электросварных фитингов. - ISO 12176-2:2008 и гармонизированный ГОСТ Р ИСО 12176-2-2011 определяют требования к сварочным аппаратам. Нормативы определяют варианты регулирования мощности нагрева закладного нагревателя (регулировка напряжения, регулировка тока, регулировка того и другого), варианты ввода параметров сварочного процесса (ручной ввод регулируемого параметра и времени нагрева, автоматическое считывание штрих-кода или пр.), предъявляют требования к мощности, к надежности аппаратов, а самое главное – определяют необходимые обратные связи и логику их обработки с тем чтобы обеспечить приемлемое качество сварного соединения.

- ISO 13950:2007 и гармонизированный ГОСТ Р ИСО 13950-2012 определяют порядок кодирования информации об электросварном фитинге (производитель, тип, диаметр, сопротивление и его допустимая погрешность) и о параметрах сварки ЗН (напряжение и время нагрева, коэффициент температурной компенсации, время остывания) в штрих-коде, который наклеивается на фитинг. Аппарат, рассчитанный на автоматическое распознавание параметров сварки, должен уметь читать и декодировать такой штрих-код.

- ISO 12176-3:2011 и находящийся на стадии согласования гармонизированный ГОСТ Р ИСО 12176-3 определяют порядок кодирования информации в т.н. «идентификационной карте оператора». Карта представляет собой штрих-код или магнитный носитель, содержит сведения об операторе: имя, язык, срок действия допуска и пр. Сварочный аппарат должен считывать карту и автоматически осуществлять ряд действий: предоставлять допуск к работе, настраивать язык меню, вносить имя оператора в протокол и пр.

- ISO 12176-4:2003 и находящийся на стадии согласования гармонизированный ГОСТ Р ИСО 12176-4 определяют порядок кодирования информации, которая в английском варианте называется traceability code и содержит сведения о свариваемом изделии (трубе или фитинге) или о сварочном аппарате – кто и когда это произвел, из какого сырья и т.д. Информация заносится в сварочный протокол и в случае проблем сварного соединения позволяет найти «крайнего». В русском варианте был выбор между терминами «код отслеживания» и «код трассируемости». В последнем рассматриваемом варианте ГОСТ рассматривается «код трассируемости».

- ISO-11413:2008 и находящийся на стадии согласования гармонизированный ГОСТ Р ИСО 11413 определяют методы испытания фитингов с закладными нагревателями – контроль электрических характеристик, условия выполнения контрольной сварки для последующего разрушающего контроля.

ПЕЧАЛЬНО: К сожалению, на сегодня (апрель 2014) образовался неприятный юридический казус – основные национальные нормативы для сварочных аппаратов приняты, но не являются обязательными к исполнению. Неформально – пожалуйста, можно ими руководствоваться при разработке новых аппаратов или при оценке качества готовых. Но получать сертификат соответствия аппарата требованиям ГОСТ Р ИСО 12176-2-2011 – совсем необязательно. С 15.02.2013 вступил в силу Технический регламент Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011), который отменил обязательную сертификацию, в частности, оборудования для сварки пластмасс, заменив ее декларированием соответствия нормам безопасности – электромагнитной и электрической. А формальное подтверждение функциональных способностей теперь не требуется.

Что касается действий оператора по выполнению сварки ЗН, они сводятся к нажатию кнопки «СТАРТ» на сварочном аппарате. Не больше и не меньше. Значение, и очень важное, имеют действия оператора по подготовке к сварке ЗН – зачистка наружной поверхности труб, совмещение труб с электросварным фитингом, фиксация сборки, ввод сварочных параметров в аппарат. Ну, может, еще предварительный прогрев для уменьшения зазора. В базовом варианте подготовка к сварке ЗН описана в немецких нормах DVS 2207-1. Мы в п.7 рассмотрим подготовку к сварке наиболее типичных полиэтиленовых фитингов с ЗН.

Особенности подготовки к сварке отдельных ПНД фитингов описаны в Газпромовском СТО 2-2.1-411-2010. Даже на время разработки документа (2009г.) набралось приличное количество хитрых полиэтиленовых фитингов различных производителей, требующих особого подхода и применения особого вспомогательного инструмента. На сегодняшний день таких фитингов еще больше, поэтому Ассоциация Сварщиков Полимерных Материалов планирует работу над новым комплексным нормативным документом по сварке фитингами с закладными нагревателями в 2016г.

Читайте также: