Самый сложный вид сварки

Обновлено: 30.06.2024

Сварка – это сложный процесс соединения металлов через высокотемпературный нагрев. Здесь сочетаются законы электричества, теплопроводности, металлургии и химических состояний веществ. Без понимания этих законов могут возникнуть осложнения, которые приведут к разрушению сварного шва.

Чтобы снизить возможные риски, важно знать особенности сварки различных типов металлов. Это сэкономит время при сваривании и пост-обработке изделий, например полировке и шлифовании.

Особенности сваривания углеродистых сталей

Углеродистая сталь состоит из нескольких элементов, различающихся по химическому составу. Ключевым из них является углерод с незначительным добавлением примесей –кремния, фосфора или серы. Именно количество углерода оказывает большое влияние на свариваемость.

По содержанию углерода, которое колеблется в диапазоне от 0,1 до 2,1 %, различают 3 типа углеродистых сталей:

- Низкоуглеродистые – содержат менее 0,30 % углерода.

- Среднеуглеродистые – содержат около 0,30 %–0,60 % углерода.

- Высокоуглеродистые – 0,61%–2,1% углерода.

Низкоуглеродистая высокопластичная сталь обычно является наиболее легко свариваемой при комнатной температуре. Среднеуглеродистая сталь требует предварительного прогрева и последующей термообработки, чтобы не растрескался сварной шов. Для сварки высокоуглеродистой стали потребуется тщательный предварительный нагрев и последующая температурная обработка.

Следует учитывать и скорость охлаждения сварного шва. Углеродистая сталь с большим количеством углерода и другими элементами охлаждается медленнее, чем низкоуглеродистая.

Чтобы в сварной шов не попал водород, из-за которого в металле образуются поры, область сварки необходимо очистить от масел, краски, ржавчины или окалины.

Сварка низкоуглеродистых сталей

При газовой сварке низкоуглеродистых сталей в аргоне используют присадку в виде металлической низкоуглеродистой проволоки, чтобы в сварном шве не было пор

Стали с низким содержанием углерода свариваются лучше всего, причем без применения флюса. Для соединения деталей чаще всего используют ручную дуговую сварку электродами с различными типами покрытия или газовую сварку. Первый метод подходит для деталей толщиной более 5 мм, второй – для небольших тонких деталей менее 5 мм.

Как правило, для дуговой сварки низкоуглеродистых сталей используют электроды с рутиловым или кальциево-фтористорутиловым покрытием с добавлением небольшого количества железного порошка.

В таблице можно посмотреть марки электродов для сваривания рядовых и ответственных конструкций:

Рядовые конструкции

Ответственные конструкции

АНО-6, АНО-3, АНО-4, АНО-5, АНО-6, ОЗС-3, ОММ-5, ЦМ-7

АН-7, АНО-1, ВСП-1, ВСЦ-2, ДСК-50, К-5А, КПЗ-32Р, МР-1, МР-3, ОЗС-2, ОЗС-4, ОЗС-6, ОМА-2, РБУ-5, СМ-5, СМ-11, УОНИ-13/45, УОНИ-13/55, УП-1/45, УП-2/45, УП-1/55, УП-2/55, Э-138/45Н, Э-138/50Н, ЭРС-1, ЭРС-2

Альтернативными методами сварки низкоуглеродистых сталей являются:

- электрошлаковая сварка с использованием флюсов;

- автоматическая и полуавтоматическая сварка;

- сваривание с использованием порошковой проволоки.

После соединения деталей структуру конструкции нужно сделать равномерной. Для этого изделие нагревают до 400 °С и остужают на воздухе.

Сварка среднеуглеродистых сталей

Среднеуглеродистые стали используют в машиностроении для изготовления рельсов, осей и колес вагонов, несущих деталей. Сплавы металлов со средним содержанием углерода хорошо поддаются ковке.

Процесс сварки таких сталей проходит сложнее из-за разницы в прочности сварного шва и соединяемых деталей. Кроме того, вдоль шва могут образовываться трещины и поры. Чтобы стабилизировать баланс прочности, при сварке применяют электроды с низким содержанием углерода:

- АНО-7;

- АНО-8;

- АНО-9;

- ОЗС-2;

- УОНИ-13/55;

- УОНИ-13/65;

- ОЗС-2;

- К-5а.

Перед сваркой детали предварительно прогревают до 400 °С. Величина температуры зависит от толщины деталей и количества углерода в них. Кроме того, в процессе сварки детали постоянно подогревают для ровного распределения температуры. При толщине деталей более 4 мм необходимо предварительно обработать кромки в зависимости от типа соединения.

Детали соединяют сваркой минимум в два прохода. При этом шов нужно вести равномерно, без разрывов. После сварки изделие медленно охлаждают в термостате или с помощью теплоизоляционных материалов.

Для среднеуглеродистых сталей применяют такие типы сварки, как:

Сварка высокоуглеродистых сталей

Самые сложные стали для сварки – с высоким содержанием углерода. При соединении деталей образуется высокая концентрация мартенсита – твердого раствора, перенасыщенного углеродом. Мартенсит делает металл хрупким, что приводит к разрыву сварного шва после остывания.

При сварке высокоуглеродистых сталей следует использовать низковольтный электрод. Кроме того, предварительный нагрев металла до 300 °C замедляет процесс охлаждения и предотвращает концентрацию мартенсита. Последующий нагрев также уменьшит напряжение и усилит сварку.

Важно! Не допускается сваривать высокоуглеродистую сталь, если внешняя температура воздуха опустилась ниже 5 °C или на месте сварочных работ «гуляют» сквозняки.

Если все условия соблюдены, высокоуглеродистую сталь сваривают теми же способами, что и среднеуглеродистую. Для сварки можно применять и ацетиленовую горелку с расходом газа от 75 до 90 дм³/ч на 1 миллиметр толщины сварного шва.

Особенности сваривания легированных сталей

В легированной стали содержится хром, марганец, молибден, вольфрам, никель и другие элементы, которые повышают устойчивость к коррозиям, износам и твердость деталей.

По содержанию элементов легированные стали делят на 3 типа:

- Низколегированные, содержащие не более 2,5 % легирующих элементов.

- Среднелегированные, содержащие 2,5 %–10 %.

- Высоколегированные – более 10 % элементов.

Сталь называется по тому элементу, который входит в ее состав, например молибденовая, хромистая или ванадиевая. В зависимости от объема содержания легирующих элементов для каждого типа стали используют определенные особенности сварки.

Сварка низколегированных сталей

Главный показатель свариваемости таких сталей – это сопротивляемость к появлению трещин после остывания металла. Низколегированные стали содержат небольшое количество углерода, никеля, кремния, серы и фосфора, что исключает появление разрывов в процессе сварки.

Для них используют следующие методы:

- Дуговую сварку с электродами типа Э-70 с фтористо-кальциевым покрытием с низким содержанием водорода. Величину сварочного тока выбирают в зависимости от диаметра электрода, его марки, толщины сварных деталей и типа соединения. Сваривают в один проход без разрывов с постоянным подогревом более 200 °С.

- Сварку под флюсом при постоянном токе обратной полярности с силой не более 800 А и напряжением дуги не более 40 В. Детали толщиной до 8 мм сваривают в один проход, для деталей с толщиной до 20 мм используют двухстороннюю сварку. Чаще всего для соединений без обработки кромок используют проволоку Св-08ХН2М.

- Газовую сварку в углекислом газе – характеризуется повышенным выгоранием легирующих элементов. Если для сварки используют углекислый газ, сварщик должен брать проволоку Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ или порошковую проволоку. Если используют аргоновую смесь, оптимальным вариантом будет проволока Св-08ХН2ГМЮ.

Сварка среднелегированных сталей

Среднелегированные стали содержат никель, молибден, хром, ванадий и вольфрам и отличаются хорошим сочетанием прочности и пластичности за счет очистки от неметаллических элементов.

Прочность соединения сварных частей зависит от химического состава сварного шва. Баланс достигается за счет уменьшения доли легирующих элементов в сварном материале по сравнению с основным металлом. Крепкий на разрыв шов образуется, когда в него переходят легирующие элементы основного металла.

Для сварки используют низколегированные электроды, не содержащие органических элементов. Во время сварки важно не допустить воздействия на металл влаги или ржавчины, так как содержащийся в них водород снижает прочность сварного шва.

Для сварки среднелегированных сталей чаще всего применяют проволоки:

- Св-08Х20Н9Г7Т;

- Св-08Х21Н10Г6;

- Э-13Х25Н18;

- Э-08Х21Н10Г6;

- ЭА-1Г6.

Основными методами сварки являются:

- Аргонодуговая сварка. Эффективна для соединения деталей толщиной 3–5 мм с применением неплавящегося электрода для достижения равномерной глубины проплавки.

- Газовая сварка ацетиленокислородом, которая позволяет добиться качественного и ровного шва.

Сварка высоколегированных сталей

При нагревании выше 500 °С в высоколегированной стали происходит выпадение карбидов хрома, из-за чего теряются антикоррозийные свойства. Чтобы восстановить их, деталь нагревают до 1000–1150 °С и быстро охлаждают

Ключевые характеристики таких сталей, которые влияют на качество сварки, – низкая степень теплопроводности и высокий коэффициент линейного расширения. Первая характеристика влияет на увеличение тепловой концентрации в месте соединения и проплавления металла. Высокое линейное расширение приводит к деформациям деталей и появлению трещин.

При этом высоколегированные стали считаются жаропрочными, хладостойкими и устойчивыми к коррозиям. Одну и ту же марку стали не используют для различных изделий, а значит и подход к сварке будет индивидуальным.

Надежнее всего для сварки использовать электроды с покрытием из молибдена, марганца или вольфрама, это повысит пластические свойства металла и снизит вероятность появления трещин. Перед сваркой металл необходимо подогреть до 200–300 °С и выше для сбалансированного распределения температур. После сварки металл также нужно термически обработать.

Для сварки высоколегированных сталей применяют:

- Газовую сварку с пламенем мощностью 70–75 дм 3 ацетилена/ч на 1 мм толщины металла. Ее используют для тонких деталей в пределах 1–2 мм. Здесь применяют низкоуглеродистую сварочную проволоку Св-02Х19Н9Т или Св-08Х19Н10Б с диаметром близким к толщине сварной детали.

- Ручную дуговую сварку – больше вариантов в выборе электродов. Чаще всего используют проволоку с фтористокальциевой обмазкой для получения шва нужного химического состава.

- Сварку под флюсом – для деталей толщиной 3–50 мм. Флюс замешивают на жидком стекле и наносят на кромки деталей. Сваривают после того, как флюс засохнет.

Особенности сваривания меди и медных сплавов

Медь и ее сплавы отличаются высокой теплопроводностью, что затрудняет получение прочного сварного шва. Поэтому такие металлы сваривают с помощью методик высокотемпературного плавления. Чаще всего применяют:

- дуговую сварку в защитных газах;

- ручную дуговую сварку покрытыми электродами;

- механизированную дуговую сварку под флюсом;

- газовую сварку;

- электронно-лучевую сварку.

Сварка в защитных газах

При таком типе сварки с минимальным содержанием примесей получается прочный сварной шов. Чаще всего применяют азот, аргон, гелий и их смеси. В качестве электрода используют неплавящийся вольфрамовый стержень, а для присадки – медную проволоку. Для азотной сварки на присадочную проволоку наносят борный флюс.

Ручная дуговая сварка

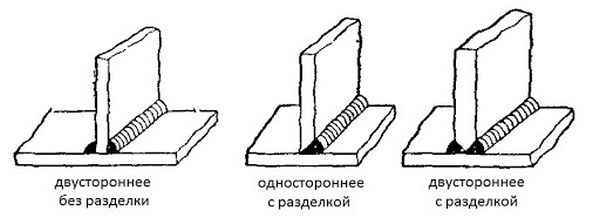

Выполняют на постоянном токе обратной полярности. Для медных листов толщиной до 4 мм не требуется разделка кромок, для листов до 10 мм применяют одностороннюю разделку с углом скоса 60–70° и притуплением 1,5–3 мм, для листов более 10 мм – Х-образная разделка.

При дуговой сварке используют электроды «Комсомолец-100», АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, ЗТ и АНЦ-3. Сварку ведут по короткой дуге. Для металла толщиной в 5–8 мм требуется прогрев до 300 °С, при толщине 24 мм – до 800 °С. Для сплавов меди с никелем, бронзой и латунью применяют электроды ММЗ-2, Бр1/ЛИВТ, ЦБ-1 и МН-4.

Механизированная дуговая сварка под флюсом

Машина равномерно подает флюс, так что по окончании сварки получается идеально ровный сварной шов

Металл сваривают с помощью угольного или плавящегося электрода. Для угольного электрода применяют постоянный ток прямой полярности и флюсы АН-348А, ОСЦ-45, АН-20. Кромки металла собирают на графитовой подкладке, а поверх стыка кладут присадочный материал, как правило латунь. Таким способом удобно сваривать детали толщиной до 10 мм.

Для сварки с плавящимся электродом используют постоянный ток обратной полярности и флюсы АН-200, АН-348А, ОСЦ-45 и АН-M1. Если при сварке применяют неплавящийся керамический флюс ЖМ-1, дугу нужно запускать при переменном токе.

Этот способ удобен, потому что не требует предварительного прогрева металла. Для сварки чистой меди используют проволоку диаметром 1,4–5 мм из меди МБ, M1 или бронзы БрКМц 3-1, БрОЦ 4-3.

Для сварки латуни используют флюсы АН-20, ФЦ-10, МАТИ-53, бронзовые БрКМцЗ-1, БрОЦ4-3 и латунные ЛК80-3 проволоки.

Газовая сварка

Чаще всего применяют ацетиленокислородную сварку, с помощью которой достигается сверхвысокая температура пламени. Для газовой сварки используют флюсы с содержанием бора. Флюс наносят слоем в 10–12 мм на кромки и присадочную медную проволоку М1 или М2. Для сварки латуни рекомендуется брать проволоку ЛК80-3 из кремнистой латуни.

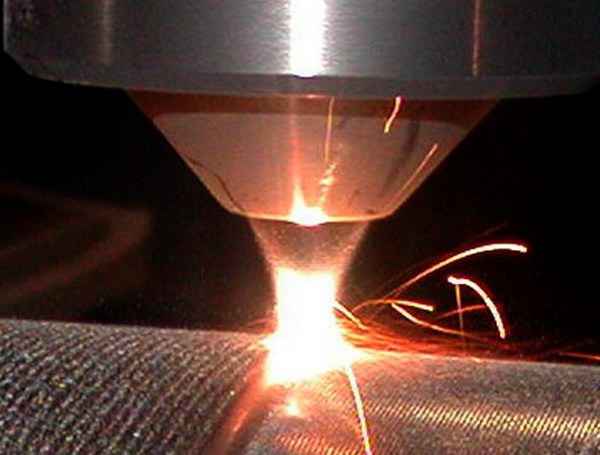

Электронно-лучевая сварка

Такой тип сварки эффективен в производстве медных изделий высокой чистоты, так как не допускается выпадение и осадок примесей. Альтернативным типом соединения деталей является плазменная сварка, которой «сшивают» металл толщиной до 60 мм. При сварке используют слой флюса или порошковую проволоку.

Особенности сваривания алюминия и алюминиевых сплавов

Главная особенность сварки алюминия и его сплавов – активная реакция металла с кислородом, при которой образуется оксид алюминия Al2O3 с повышенной температурой плавления в 2050 °С. При этом температура плавления чистого алюминия – всего 658 °С. Оксид остается в сварном шве и разрушает его структуру.

Второй ключевой момент – разрушаемость алюминия при температуре в пределах 600 °С. Важно учесть, что у алюминия нет переходного состояния и при сильном нагреве он становится жидким.

Эти проблемы решаются следующими путями:

- При сварке применяют флюсы и электроды со специальными покрытиями, которые растворяют Al2O3. После сварки остатки электродов и флюсов необходимо тщательно удалить с деталей.

- Для присадки используют проволоку из алюминия с 5-процентным содержанием кремния.

- Детали толщиной в 6–7 мм сваривают одним проходом без обработки кромок. Для сварки деталей толщиной более 7 мм на кромках делают скос до 60 градусов.

- Для сварки используют стальные подкладки, которые удерживают тепло в нужных точках.

- Алюминиевые детали толщиной более 20 мм предварительно прогревают до 400 °С.

- Начинают сварку при сильном постоянном токе обратной полярности, постепенно снижая его на 15 %.

Как правило, алюминий и его сплавы соединяют аргонно-дуговой сваркой. Для деталей толщиной до 10 мм используют неплавящиеся вольфрамовые или углеродные электроды, а для более толстых – плавящиеся стержни.

Алюминиевые сплавы представлены в 4 категориях:

- алюминиево-марганцевые;

- алюминиево-магниевые;

- алюминиево-медные;

- алюминиево-кремниевые.

Первый тип отличается повышенной прочностью и устойчивостью к коррозиям. Эти характеристики улучшаются, если использовать сплав алюминия и 5–6 % магния. Прочность дюралюминиевых сплавов повышается при закалке.

Алюминиевые детали толщиной до 4 мм сваривают через прямой стык без скоса кромок. При соединении необходимо оставить зазор не более 0,5 мм. Для более толстых деталей на кромках делают V-образный скос под 35 градусов.

Внахлест детали лучше не сваривать, так как между кромками будет затекать флюс, который вызовет коррозию металла. Перед сваркой кромки нужно обезжирить и очистить от оксида алюминия металлической щеткой или ортофосфорной кислотой.

Можно ли сваривать алюминий со сталью при изготовлении металлических изделий? Да, но нужно учитывать, что при сварке образуются хрупкие соединения, которые разрушают структуру стального шва. Проблему решают двумя путями:

- Используют биметаллические переходные вставки из алюминия и других металлов. При этом применяют сварку взрывом, прокатку, давление подогревом. Таким образом каждый тип металла приваривается к себе подобному.

- Используют алюминиевое покрытие стали с помощью погружения в расплавленный металл или припайку алюминия на стальную деталь. Кроме того, сталь можно покрыть припоем из серебра, а при сваривании использовать присадки из алюминиевых сплавов.

Особенности сваривания титана и титановых сплавов

Титан и его сплавы сваривают по специальным технологиям, так как данный металл ведет себя весьма специфично при различных температурах

Титан – металл с высокой температурой плавления – около 1600 °С. Считается одним из самых сложных металлов для сварки, так как в чистом виде активно реагирует с кислородом и азотом при нагревании до 400 °С. Поэтому зону сварки необходимо изолировать от воздействия атмосферного воздуха.

Для соединения титановых деталей нужна очень быстрая сварка без постепенного повышения температуры. Поэтому самым распространенным способом соединения титана и его сплавов является аргонная сварка на постоянном токе малой величины. Для нее не нужны электроды и флюсы, что исключает попадание в сварной шов посторонних соединений.

Титан и титановые сплавы сваривают в 2 этапа:

- Подготовка. Сварщик зачищает поверхность титановых деталей, удаляет различные оксиды. Детали обрабатывает соляной кислотой или фтором при температуре 60 °С. От попадания воздуха детали защищают медными или стальными прокладками.

- Сварка. В аргонную горелку вставляют вольфрамовый электрод. При появлении дуги образуется сварочная ванна с температурой до 6000 °С. Аргон обеспечивает дополнительную защиту от кислорода и азота.

При соблюдении всех требований у сварщика получается ровный и аккуратный сварной шов, который не требует дополнительной обработки.

В заключение стоит отметить, что для сваривания различных типов сталей требуется соответствующая квалификация сварщика. Например, начинающий сварщик легко справится со сваркой алюминия или низкоуглеродистых сталей. А вот сварить титан и его сплавы под силу опытному мастеру, который досконально знает все особенности процесса.

Уровень сложности

Почему сварка нефтепроводов или газопроводов считается самой сложным видом сварки электродом?

Ведь если думать логично, то этот вид сварки не должен быть сложным, потому что сваривают толстостенные трубы, оборудование и электроды проходят неоднократное тестирование. Сварка многопроходная. Что уже повышает надежность швов. А с учетом того, что применяются импортные электроды, то по идее сварка не должна быть такой сложной.

Во всяком случае не такой, как будто это высший пилотаж в сварке, как ее любят представлять любители вахтового метода.

Ведь тонкостенный металл варить сложнее, тем более ржавый металл, как водопровод или трубы под давлением.

Тем более чаще там применяются не лучшее оборудование и далеко не лучшие электроды.

Подскажите пожалуйста в чем секрет.

Буду благодарен за понятный ответ на вопрос.

Своих не бросаем. Пленных не берем.

Подскажите пожалуйста в чем секрет.

Не ошибается тот, кто ничего не делает

Welder F , тоже не считаю сварку толстостенных труб высшим пилотажем. Другое дело когда человек умеет выполнить шов большой протяжённости и замков не видно. 57-ю закатать так, чтоб любо дорого.

Не хочу сказать, что это плёвое дело. Чтобы профессионально выполнить любую ответственную работу нужно много знать и уметь, а значит новичку это не под силу.

Недавно повышал разряд на ручную дуговую, варил катушку 800-ки со стенкой 10. Показали как корень лучше забить, заполнение, облицовку подправили. Но я отчётливо понимаю, что мне ещё тарахтеть и тарахтеть до парня, который приехал на переатестацию НАКС на трубу. Когда начал распрашивать "как ?", получил простой ответ - практика, хороший наставник и желание.

Поставьте лучшего специалиста по нефте/газо трубам в яму, по колено в воду рядом со стыком гнилой 159 с водой внутри и разделка из под резака. Думаю он пересмотрит кое какие убеждения.

Справедливости ради нужно сказать, что сварщик, который каждый день варит гнильё с водой, врядли сможет выполнить идеально подготовленный стык под просвет с первого раза.

Сложная работа - это когда работать приходится много, а получать за это мало.

Личное мнение.

Опыт всегда приходит сразу после того, как он был нужен.

вся сложность заключается в том что после подготовки у тебя нет вариантов накасячить=) а вообще космонавтика наверно посложней будет

Я вам одну умную вещь скажу, только вы не обижайтесь! Начинал я со сварки гнилых, ржавых, не чищенных труб, по колено в воде. Потом сварка нефтепроводов, газопроводов, и др. Пришлось сваривать самый большой диаметр 1500 мм. Думаю, когда начинаешь учиться с нуля ( простой транс, электроды неизвестной марки, ржавые трубы, стыки из под резака и прочее) дальше идти по жизни проще. А когда в чистом цехе, чистые краги, инвертор, электроды( иномарки), да ещё 2 слесаря под ногами шуршат с болгарками, "шмаргалками", то да ой. , трудно опускаться в яму

Я вам одну умную вещь скажу, только вы не обижайтесь! Начинал я со сварки гнилых, ржавых, не чищенных труб, по колено в воде. Потом сварка нефтепроводов, газопроводов, и др. Пришлось сваривать самый большой диаметр 1500 мм. Думаю, когда начинаешь учиться с нуля ( простой транс, электроды неизвестной марки, ржавые трубы, стыки из под резака и прочее) дальше идти по жизни проще. А когда в чистом цехе, чистые краги, инвертор, электроды( иномарки), да ещё 2 слесаря под ногами шуршат с болгарками, "шмаргалками", то да ой. , трудно опускаться в яму

. Сугубо личный опыт и моё личное мнение!Да какие обиды! Наоборот очень рад, что ответили. Просто я обратил внимание на то, что почему то сварку нефте и газопроводов считают чуть самым высшим пилотажем в сварочном деле. Мне трудно судить где сложнее работа сварщика, так опыта совсем мало, но исходя из логики, того что видишь, ну и кое какого своего опыта начинаешь сравнивать, где сложнее. И приходишь к выводу что не все так однозначно. Тем более когда видишь что сварка трубопроводов под нефть и газ, это не просто работа одного сварщика от начала и до конца, эта работа целого коллектива. Начиная от качества и толщины стенки трубы, ее подготовкой к сварке и качества оборудования и материалов. Я нисколько не умаляю мастерство сварщиков данной категории,

но еще раз повторю, что визуально при такой подготовке к сварке, данная работа не кажется такой сложной. Потому что данный вид сварки относится к уже категории "робот". Это когда все подготовлено, выставлено и осталось только наложить швы. Что уже не так и сложно на мой взгляд.

Другое дело когда сварщик работает "с колес". То есть ему нужно самому на месте принимать решение как и что. Он сам себе комиссия и НАКС.

Особенно когда металл старый, может быть тонким, ржавым, подлезть к нему не просто, электроды "Бери что есть!" ну и по списку.

Вот именно это меня интересовало. Как сами опытные сварщики оценивают степень сложности тех или иных видов сварки.

Спасибо что ответили.

Я абсолютно с вами согласен. Просто я сравниваю сами условия работы и степень сложности. И склоняюсь к тому, что сварка нефте и газопроводов не сложнее чем сварка старых труб, или тонкостенных материалов. Не в обиду будет сказано сварщикам которые варят эти самые газопроводы.

Все таки перед тем как они начнут класть швы проводится большая подготовительная работа. И дело сварщика уже завершить ее достойно.

это высказывание актёра Мкртчана (вроде правильно написал) из фильма "Мимино". Ребят, это я так с шутки начал))))), svarnjuk , Welder F ,

тогда моя квалификация сложности

- ремонт с переделками (вообще не люблю делать такие вещи, только если четкие чертежи есть на руках).

Практика и еще раз практика -тонкую или ржавую трубу со стенкой в 1.5 мм это ювелирная работа нужно годами набивать руку , плюс еще места сварки когда сварюеш трубу под полом в шахте 40х40 когда движение руки ограничено сварочный стык на расстоянии спиченого коробка от лица .бывает приходится варить без маски ,я двох дюймовую трубу заварю без сварочной маски при етом не спалив глаза без проворота ,ногой умею варить а самое главное пока ты не научишся хорошо отличать при сварке метал от шлака никогда не будеш хорошим сварщиком

,я двох дюймовую трубу заварю без сварочной маски

,ногой умею варить

И с кем Вы -на ты общаетесь?

Ничего себе. Видео не по

Покажу завтра сниму закину на ютюб и скину сылку.

Тоже хочу посмотреть как можно заварить " двох дюймовую трубу" н огой без маски, когда стык на расстоянии спичечного коробка от лица, да ещё и не спалив глаза?

Пока что дела идут хорошо, поскольку я к ним еще не приступал.

Тоже хочу посмотреть как можно заварить "двох дюймовую трубу" ногой без маски, когда стык на расстоянии спичечного коробка от лица, да ещё и не спалив глаза?

А почему вы решили что считается сложным? Потому что оплата выше? Потому что квалификация у сварщика должна быть высокая? Потому что требуется большое количество допусков, разрешений и аттестаций?

Здесь всё дело не в сложности, порой на вид простые работы могут оказаться сложнее. Здесь всё дело в ответственности и цене ошибки. Должен быть стабильный результат, "рука не должна дрогнуть". Представьте себе, какие могут быть последствия дефектов на нефтяной и газовой трубе. А стоимость исправления шва на трубе метрового диаметра?

Любые сварочные работы, где ошибка может дорого стоить (не только в денежном выражении), будут считаться сложными видами сварки, будь то нефть, газ, машиностроение, ответственные конструкции и т.д.

Ржавую трубу, стоя по колено в воде, сложно заварить. Но какова ответственность? "Светить" такую трубу не будут. Потечет - никто от этого не пострадает, заварят еще раз, она ведь всё равно гнилая была. А если уже закопали и асфальт положили, всё равно никто эти расходы считать не будет, ведь руководство, которое приняло решение сэкономить на новой трубе, точно не будет виновато, как и сварщик, которому пришлось несладко в борьбе со сложной задачей.

Куренга ,

Ну да.хвалиться мы конечно те ещё .."левой ногой" Но есть обыкновенная служба РГК и УЗК - вот с ней по спорим?

Швы светятся и всякое бахвальство - в сторону.

« Забор как вчера упал,так и стоит »

В общем ,товарищи, наложить( и на фототать) красивых валиков -это не значит : "Какоя крутой" ,- на контроль, нах. ГОСТЫ в помощ.

Виды сварки

Какие виды сварки бывают — от простого к сложному

Металлы соединяли еще задолго до появления ручной дуговой сварки и инверторов. Сегодня существует как минимум 10 видов сварки, и все они применяются на деле.

Сваркой принято называть процесс соединения металлов путём их плавления. Для этого металлы нагреваются до такой степени, когда они уже начинают плавиться, соединяясь друг с другом на молекулярном уровне. Также существуют и другие виды сварки, например, путём трения или с применением ультразвука.

Какие виды сварки бывают — от простого к сложному

Кузнечная сварка — самый древний способ соединения металлов. При кузнечном способе сварки, металлы нагреваются в специальном устройстве — горне, а затем вбиваются воедино, чтобы получился шов.

Дуговая сварка — для этого вида сварки применяется электрический ток, а для соединения металлов, электроды с покрытием. Ток дуговой сварки может быть переменным или постоянным. Вследствие замыкания двух контактов, между электродом и металлом образуется сварочная дуга.

Существующие виды дуговой сварки подразделяются:

- На экранированную сварку;

- Флюсовую дуговую сварку и электрошлаковую;

- Плазменную и дуговую сварку под флюсом.

Газовая сварка

Для газовой сварки применяется смесь кислорода и газа, чаще всего бутана, пропана или ацетилена. Для расплавления металлов используется факельное пламя, а для их соединения сварочная проволока, которая добавляется в полученную ванну.

Для газовой сварки характерно медленное и равномерное расплавление металла. В связи с этим, при сварке толстых металлов существенно теряется производительность.

Сварка сопротивлением

Для этих целей ток проходит через металл, а сварочный шов образуется за счет электрического сопротивления.

Различают следующие виды сварки сопротивлением:

- Точечная сварка;

- Стыковая и шовная сварка;

- Контактная сварка — получила наибольшее применение в силу своей эффективности.

Лучевая сварка

Данный вид сварки осуществляется за счет концентрированной энергии, которая проникая в металлы, оказывает на них глубокое проплавление. Из всех доступных способов соединения металлов, данный способ отличается своей быстротой. Единственным недостатком энергетической сварки является очень дорогостоящее оборудование.

Также существуют и другие виды сварки, например:

- Ультразвуковая сварка;

- Диффузионная сварка и сварка трением;

- Холодная сварка металлов;

- Индукционная сварка.

- Высокочастотная и экзотермическая сварка.

Большинство из всех вышеперечисленных способов сварки используется в промышленных целях. В быту и на производстве, основное применение получили дуговая и газовая сварка.

Секреты сварки электродом

Секреты сварки электродом или что нужно знать новичку

Сварка электродом — достаточно сложный технологический процесс. Но если нужно научиться варить для себя, то, начинать обучение, лучше всего на практике. Взяли электрод, вставили его в электрододержатель, и, попробовали варить. Сначала толстый металл, затем тонкий, поменяли положение сварки. Так приходит опыт.

Получить качественный шов можно, если усвоить несколько главных правил. При верно сварочном токе, очень важно выдерживать нужную длину дуги и правильно её перемещать. Сварочная дуга считается длиной, если её длина составляет более 5 мм. Длинной дугой можно запросто прожечь тонкий металл, поэтому это очень важно учитывать при сварке.

Также, когда сварочная дуга слишком длинная, происходит активное окисление и азотирование расплавленного металла. Сварочный шов образуется с большим количеством пор, получается «рыхлым», «слабым» и непрочным. Если же сварочная дуга будет слишком короткой, то можно получить так называемый непровар сварного шва. Вот почему очень важно правильно выдерживать нужную длину дуги при сварке инвертором.

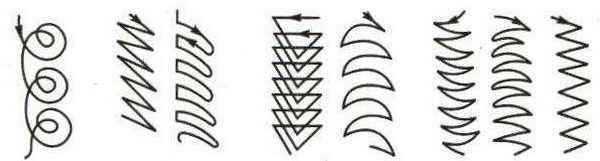

Способы сваривания электродом

Движение электродом должно осуществляться, таким образом, чтобы захватывать кромки свариваемых металлов. Существуют различные способы. С приходом небольшого опыта вы поймёте, что к чему, и у вас будет свой собственный, так сказать «любимый» вариант.

Но все же, помимо этого, мы рекомендуем придерживаться следующих методик, которые применяются в сварочном деле.

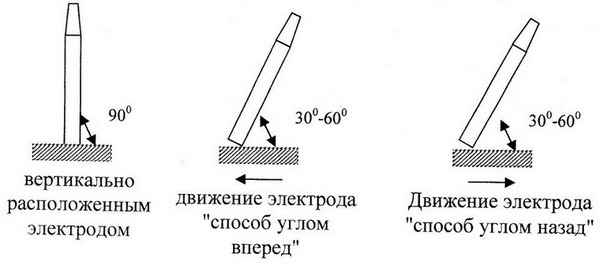

Нижнее стыковое соединение — сварка осуществляется электродами, толщина которых равна толщине свариваемого металла. Если толщина металла будет более 8 мм, то возникает необходимость в разделении кромок при сварке с углом разделки 30° за несколько проходов. Для этого, как правило, первый проход выполняется электродами, диаметром не более 4 мм.

Угловое соединение — такой способ сваривания электродом ещё часто называют «в лодочку», когда две заготовки размещаются под углом в 45°. Сварка в лодочку бывает симметричной и несимметричной. При сварке «несимметричной лодочкой», намного удобней варить в труднодоступных местах, когда угол наклона изделий составляет 30 и менее градусов.

Вертикальное соединение — один из самых сложных способов сваривания электродом. При сварке в вертикальном положении важно учитывать, что наплавленный металл, все время стремиться вниз, поэтому сварку осуществляют только короткой дугой.

Также, учитывая данный факт, важно подобрать правильное значение сварочного тока. Для сварки вертикальных швов сила тока должна быть уменьшена на 20%.

Сварка труб электродом

Отдельного внимания заслуживает сварка труб электродом. Считается, что если сварщик научился варить трубы, то он получил весь необходимый опыт и может называться «гуру».

Вот несколько секретов сварки труб, которые помогут вам быстрее освоить данный навык и стать успешным в сварочном деле:

- По возможности используйте сварку труб встык. Обязательно тщательно подготавливайте и выравнивайте кромки свариваемых изделий;

- Чтобы уменьшить наплыв металла внутри трубы, старайтесь варить трубы под небольшим углом, не более чем в 45°;

- Выдерживайте минимально возможную ширину и высоту сварочного шва. Высота должна быть в пределах 3 мм, а ширина 8 мм.

Ну и, конечно же, не отчаивайтесь, если что-то не получается с первого раза. Как говорится «терпение, и труд все перетрут», ну или переварят, на крайний случай!

Читайте также: