Способы возбуждения сварочной дуги

Обновлено: 17.05.2024

Вы здесь: ГлавнаяMain Menu

Способы дуговой сварки - Возбуждение дуги

При обычных условиях, когда газы состоят из нейтральных частиц, они не проводят электрический ток, являются изоляторами. Однако если в газовой среде окажутся носители электрических зарядов электроны и ионы, изоляционные свойства нарушаются и газы становятся проводниками электрического тока. Процесс образования в газовой среде электрически заряженных частиц называется ионизацией, а газ, содержащий такие частицы, ионизированным. Различают три вида ионизации в газах: соударением, облучением (фотоионизация) и нагревом (термическая ионизация). Суть ионизации независимо от ее вида заключается в том, что за счет энергии, полученной нейтральным атомом газа тем или иным образом, этот атом теряет электрон и становится положительно заряженным ионом. Количество энергии, которое необходимо затратить для отрыва электрона от ядра атома, называют энергией ионизации; ее измеряют в электронвольтах. Эта энергия численно равна потенциалу ионизации, который измеряется в вольтах и характеризует величину напряженности внешнего электрического поля, при которой электрон приобретает энергию, равную энергии ионизации. Потенциал $ ионизации зависит от строения атома и различен для различных химических элементов. Чем меньше потенциал ионизации, тем легче оторвать электрон от атома. Ионизация при развитии дугового разряда сопровождается процессом эмиссии (испускания) электронов. Различают термоэлектронную эмиссию - испускание электронов с раскаленной поверхности катода, автоэлектронную эмиссию выход электронов с поверхности катода под действием внешнего электрического поля и эмиссию электронов в результате ударов положительных ионов, которые под действием электрического поля устремляются к катоду и передают его атомам энергию, достаточную для отрыва электрона. Оба процесса: эмиссия электронов и ионизация газа - лежат в основе » возбуждения, развития и устойчивого существования дугового разряда. Условия зажигания и горения дуги зависят от рода и полярности тока, химического состава электродов, состава и длины газового промежутка. Зажигание и горение дуги протекают лучше на постоянном токе. Однако независимо от рода тока напряжение зажигания дуги больше по величине, чем напряжение ее горения. При сварке плавящимся электродом возбуждение и горение дуги в основном проходят в парах металла, легко ионизируемых при высокой температуре. При сварке неплавящимся электродом в защитных газах горение дуги в большей мере поддерживается ионизацией защитного газа (аргона, гелия, их смеси, углекислого газа). В практике сварочных работ используют два основных способа возбуждения дуги: способ короткого замыкания и способ высоковольтного высокочастотного разряда. Способ короткого замыкания используют в основном при сварке плавящимся электродом. В момент касания электродом поверхности основного металла происходит замыкание электрической цепи вторичного контура источника питания дуги и в этой цепи возникает электрический ток. Из-за шероховатости поверхностей электрода и основного металла короткое замыкание происходит по отдельным выступам, плотность тока в которых оказывается достаточной для почти мгновенного расплавления выступающих участков. Между электродом и свариваемым изделием образуется жидкая перемычка расплава. При отводе электрода перемычка растягивается, сечение ее уменьшается, сопротивление и температура возрастают. Когда расплавленный металл этой перемычки нагреется до температуры кипения, она разрушается, образуя легко ионизируемые пары металла, в которых и развивается дуговой разряд. Процесс возникновения и развития дуги длится доли секунды. При сварке неплавящимся электродом процесс возбуждения дуги коротким замыканием аналогичен рассмотренному с той лишь разницей, что жидкая перемычка образуется за счет плавления только свариваемого металла. Вместо основного металла электрод можно замыкать на графитовую подкладку, тогда дуга возбудится в результате термоионизации и термоэлектронной эмиссии с мгновенно разогреваемого конца электрода. При втором способе возбуждения дуговой разряд развивается из искрового. Для создания искрового разряда используют специальное устройство - осциллятор, который представляет собой генератор высоковольтного (U = 2000. 4000 В) высокочастотного (/ = 250 кГц) электрического разряда. Осциллятор подключают или параллельно газовому промежутку между электродом и изделием, или последовательно с этим промежутком. Напряженность электрического поля, создаваемого осциллятором между электродом и изделием, выше потенциала ионизации газа, что ведет к электрическому пробою газового промежутка. Создается ионизированный канал малого сечения, в котором развивается высокочастотный искровой разряд. Он обеспечивает развитие дугового разряда под действием электрического поля источника питания дуги и термических процессов при возрастании тока сварки. Поскольку работающий осциллятор - это мощный источник радиопомех, то после возбуждения дуги его отключают. Устойчивое (без перерыва) горение дуги легче достигается при ее питании постоянным током. При переменном токе устойчивость дуги может быть нарушена в момент перехода тока через нуль, т.е. при смене его полярности (направления). В этот момент температура газового промежутка и электрода уменьшается, что ведет к уменьшению степени ионизации газа, происходит его деионизация. При активной на грузке момент перехода тока через нуль совпадает с моментом перехода через нуль и напряжения на дуговом промежутке, что усугубляет процесс деионизации. Дуга в этих условиях может погаснуть и вновь не возбудиться. Один из путей, позволяющих облегчить условия повторных возбуждений дуги, - создание сдвига фаз между током дуги и напряжением за счет включения в сварочную цепь индуктивного сопротивления, например дросселя. В этом случае моменты перехода через нуль тока и напряжения не совпадают, в тот момент, когда ток дуги равен нулю, между электродом и свариваемым металлом действует напряжение, поддерживающее ионизацию газа на уровне, достаточном для подержания дуги при смене полярности тока. Индуктивное сопротивление, включенное в сварочную цепь, способствует не только повышению устойчивости горения дуги, но и ее стабильности, т.е. уменьшает колебания силы тока, возникающего по различного рода причинам. Поэтому в настоящее время некоторые сва) рочные источники питания дуги постоянным током (выпрямители) изготавливают с включением в сварочную цепь индуктивности. Это особенно необходимо, если производить полуавтоматическую сварку в углекислом газе: чем больше диаметр сварочной проволоки и сила тока, тем большая величина индуктивности должна быть в сварочной цепи.

Техника ручной дуговой сварки покрытыми электродами

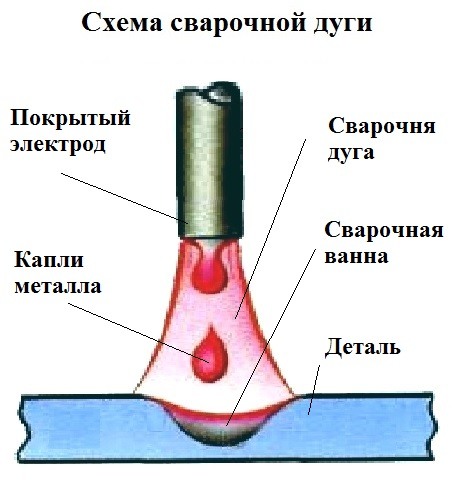

Сварочная дуга возбуждается от прикосновением электрода к детали. Происходит короткое замыкание, конец электрода нагревается до высокой температуры. После отрыва электрода от изделия происходит ионизация газового промежутка и загорается сварочная дуга.

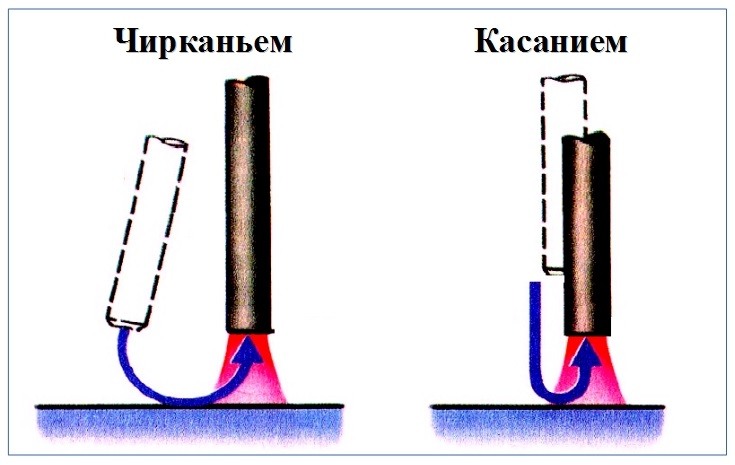

Зажигание сварочной дуги можно производить двумя основными способами. Тычком — электродом прикасаются к свариваемой детали и быстро отводят назад, на расстояние в несколько миллиметров, как правило равное диаметру электрода. Этот способ наиболее простой, но имеется большая вероятность «прилипания» электрода если сварщик не успел своевременно отвезти электрод от поверхности металла. Чирканьем — электродом как спичкой чиркают по металлу и также быстро отводят на расстояние в несколько миллиметров. Конец электрода трется о металл и во время движения возбуждается сварочная дуга. Недостаток этого метода в сложности точно попасть в разделку шва или ранее наплавлены валик. Как известно зажигать дугу на основном металле нельзя.

Способы зажигание сварочной дуги

Важно! Контакт электрода с металлом должен быть кратковременным иначе электрод «прилипнет». Отрывать приплавившейся сварочный электрод нужно, резким, сильным движением поворачивая его в стороны. Сварочный электрод нельзя отводить слишком далеко от свариваемого материла иначе дуга не зажжется.

Перемещение дуги должно производится так чтобы обеспечить расплавление свариваемых кромок и плотное формирование сварного шва. Это возможно при поддержания необходимой длины дуги и правильной техники сварки.

Длина сварочной дуги

Длина дуги являться важным теологическим параметром процесса сварки. От нее зависит качество формирования шва, защита сварочной ванны, величина разбрызгивание металла, величина тепловложения.

Сварочная дуга

В зависимости от вида покрытия электродов в процессе сварки необходимо поддерживать дугу определенного размера. Как правило от 0,5 до 1,5 диаметра покрытого электрода. При сварке электродами с основным видом покрытия следует производить сварку на как можно короткой дуге, не более диаметра электрода. При сварке слишком длинной дугой, процес горение становится неустойчивым, идет сильное разбрызгивание металла, ухудшаться защита сварочной ванны. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, а при сварке покрытыми электродами с основным видом покрытия приводит к образованию пор. При короткой дуге обеспечивается мелко капельный перенос металла, что обеспечивает более качественный процесс сварки. Поддержание сварочной дуги нужной длины один из ключевых показателей техники сварки.

Движение электрода при ручной дуговой сварке

Во время сварки электрод движется в трех направлениях.

Первое – подача электрода в сварочную ванну. По мере плавления электрода его длина уменьшается, а длина дуги увеличивается. Для поддержания заданной длины дуги электрод равномерно двигают вдоль оси в сварочную ванну. Таким образом поддерживается определенная длина дуги. Важность контроля длины дуги рассмотрено выше.

Второе – движение электрода вдоль свариваемых кромок. Скорость перемещения выбирается сварщиков в зависимости от величины сварочного тока, толщины металла и диаметра электрода по мере заполнения разделки.

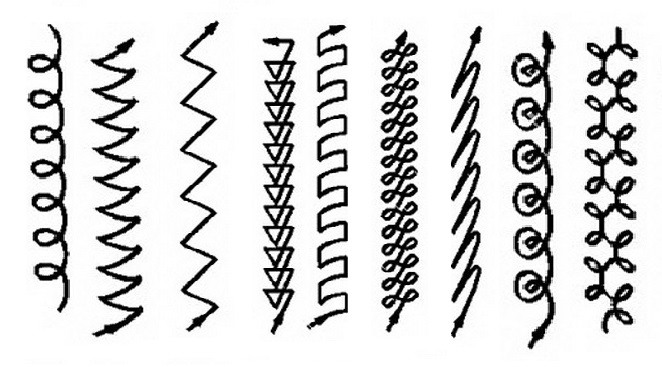

Третье – поперечные колебания электрода, производится для заполнения разделки по ширине шва. От техники этих движений зависит формирование шва, отсутствие дефектов, несплавлений и подрезов.

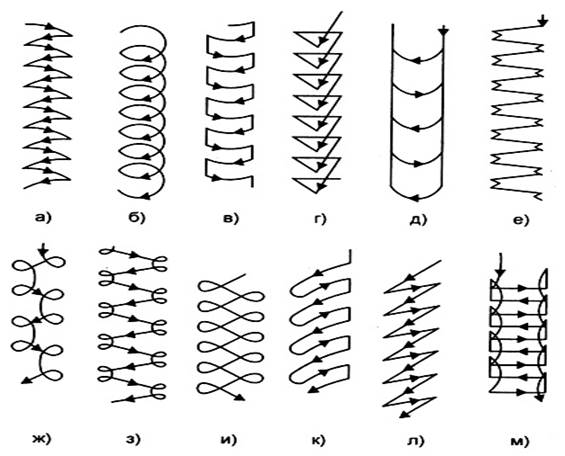

Все три движения образуют определенную траекторию перемещения электрода. В зависимости от толщины металла, пространственного положения и двигательных навыков сварщика траектории движения электрода могут быть различны

Траектория движения электродом

Техника ручной дуговой сварки в различных пространственных положениях

В зависимости от пространственного положения сварного шва приемы сварки и техника будут отличаться

Сварка в нижнем положении

Сварка в нижнем положении наиболее удобна и проста. В таком положении могут варить сварщики не высокой квалификации. Поэтому при сборке по возможности детали и конструкции следует располагать так, чтобы сварка выполнялась в нижнем положении Шов в таком положении хорошо формируется, жидкий металл не вытекает из сварочный ванны, шлак хорошо вплывает защищая металл.

Сварка в вертикальном и горизонтальном положении

Сварка в вертикальном и горизонтальном положении сложнее и техника ее ведения отличается от нижнего. Расплавленный метал под действием силы тяжести начинает растекаться и вытекать из сварочной ванны. Для недопущения вытекания металла сварку ведут с поперечными колебаниями электрода, на как можно короткой дуге с уменьшив значение сварочного тока. Важно, удерживать сварочную ванну не большого размера, потому что жидкий металл удерживается только за счет сил поверхностного натяжения и при слишком большой сварочной ванне вытечет. Для этого сварку ведут как правило ниточными валиками, ширина валиков не должна превышать 2 — 3 диаметра электрода.

Сварка вертикальных швов возможно производить на подъем и сварку вниз. Сварка снизу вверх предпочтительней так обеспечивает более глубокое проплавление и удобней формировать шов наплавляя металл на ранее застывший. При сварке сверху вниз швы получатся визуально более красивыми но возникает большая вероятность несплавлений и наплывов. На спуск применяют сварку только для деталей небольшой толщины.

Сварка в потолочном положении

Сварка в потолочном положении наиболее неудобная ее доверяют только сварщикам высокой квалификации. Сварка ведут как можно короткой дугой для обеспечения мелкокапельного переноса металла, электродами диаметром три миллиметра. Кроме того при сварке в потолочном положении нужно следить, чтобы шлак выходил из расплавленного металла. Также как и при сварке горизонтальных и вертикальных швов, нельзя допускать слишком большой сварочной ванны иначе удержать ее не удастся .

Технология и режимы ручной дуговой сварки, подробней раскрыты в статье Ручная дуговая сварка покрытыми электродами

Окончание сварки. Заварка кратера

Начало и конец сварного шва являются зоной наибольшей вероятности образования дефектов. Поэтому правильно завершать процесс сварки очень важно. Если нет возможности закончить сварку на выводных планках, то нужно использовать специальные приемы заварки кратеров.

Кратером называет воронкообразное углубление в месте обрыва дуги, образующиеся в результате усадки металла. При завершении наплавки валика (шва) кратер должен быть обязательно заправлен. Чтобы правильно заварить кратер нужно задержать электрод в месте окончания сварного шва на несколько секунд, а затем отвезти его назад на ранее наплавленный валик на 5-10 мм и медленно растягивая дугу отвезти электрод. Если не получилось правильно закончить сварку то нужно в месте обрыва дуги, вновь произвести зажигание и полностью заплавить кратер.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Возбуждение электрической дуги

Зажигание дуги является одной из основных операций сварочного процесса. Зажигание производится каждый раз до начала процесса сварки, повторное возбуждение дуги - в процессе сварки при ее обрыве.

Возбуждение сварочной дуги производится путем касания торцом электрода поверхности свариваемого изделия с быстрым последующим отводом торца электрода от поверхности изделия. При этом если зазор не слишком велик, происходит мгновенное появление тока и установление столба дуги. Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию ("прилипнет").

Отрывать "прилипший" электрод следует резким поворачиванием его вправо и влево. Возбуждение дуги может производиться либо серией возвратно-поступательных движений с легким прикосновением к поверхности свариваемого металла и последующим отводом от поверхности изделия на 2-4 мм, либо путем царапающих движений торцом электрода по поверхности изделия, которые напоминают чирканье спички. Используйте наиболее удобный для вас способ.

После возбуждения дуги электрод должен выдерживаться некоторое время Точке начала наплавки, пока не сформируется сварной шов и не произойдет расплавление основного металла. Одновременно с расплавлением электрода необходимо равномерно подавать его в сварочную ванну, поддерживая тем самым оптимальную длину дуги. Показателями оптимальной длины дуги является резкий потрескивающий звук, ровный перенос капель металла через дуговой промежуток, малое разбрызгивание.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она. обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга может вызывать "прилипание" электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов.

Если во время сварки по какой-либо причине сварочная дуга погаснет, то применяется специальная техника повторного зажигания дуги, обеспечивающая начало сварки с хорошим сплавлением и внешним видом. При повторном зажигании дуга должна возбуждаться на передней кромке кратера, затем через весь кратер переводиться на противоположную кромку, на только что наплавленный металл, и после этого снова вперед, в направлении проводившейся сварки. Если электрод при повторном зажигании дуги не буде достаточно далеко отведен назад, между участками начала и конца сварки останется углубление. Если же при повторном зажигании электрод отвести слишком далеко назад, то на поверхности сварного валика образуется высокий наплыв.

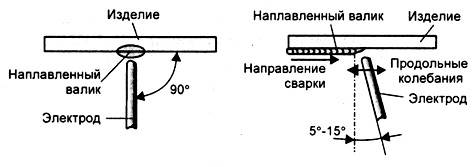

• Положение и перемещение электрода при сварке. В процессе сварки электроду сообщаются следующие движения:

• поступательное по оси электрода в сторону сварочной ванны, при этом для сохранения постоянства длины дуги скорость движения должна соответствовать скорости плавления электрода;

• перемещение вдоль линии свариваемого шва, которое называют скоростью сварки; скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов;

• перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

При слишком большой скорости сварки наплавленные валики получаются узкими, с малой выпуклостью, с крупными чешуйками. При слишком медленной скорости перемещения электрода сварной валик имеет слишком большую выпуклость, шов неровный по форме, с наплывами по краям.

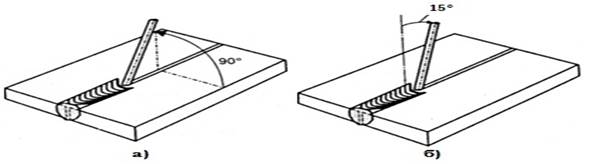

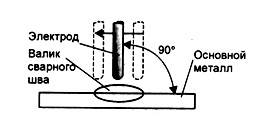

Положение электрода при сварке должно соответствовать рис. 2. Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя.

Рис. 2. Угол наклона электрода: а - в горизонтальной плоскости; б- в вертикальной плоскости.

В конце шва нельзя резко обрывать сварочную дугу и оставлять на поверхности металла кратер, являющийся концентратором напряжений и зоной с повышенным содержанием вредных примесей. Во избежание образования кратера необходимо прекратить перемещение электрода, т. е. произвести задержку на 1-2c, затем сместиться назад на 5 мм и быстрым движением вверх и назад оборвать дугу.

При неправильном завершении сварки в месте окончания шва, где погасла дуга, всегда образуется глубокий кратер. Кратер может служить показателем глубины проплавления, однако в конце сварки и наплавки данные кратеры должны заполняться и завариваться. Это производится путем возбуждения дуги в кратере, установления короткой дуги и выдержки в таком положении электрода, вплоть до заполнения расплавленным металлом кратера. Не рекомендуется заваривать кратер, несколько раз обрывая и возбуждая дугу, ввиду образования оксидных и шлаковых загрязнений металла.

Для наплавки валика без поперечных колебаний электрода необходимо возбудить дугу, растянуть ее и некоторое время удержать на одном месте для прогрева основного металла. Затем постепенно уменьшать длину дугового промежутка, пока не образуется сварочная ванна соответствующего размера. Она должна хорошо сплавиться с основным металлом до того момента, когда начнется поступательное движение электрода в направлении сварки. При этом рекомендуется выполнять небольшие перемещения электродом вдоль оси шва. Однако большинство сварщиков предпочитают перемещать электрод вдоль оси шва без каких-либо продольных колебаний, определяя скорость сварки по формированию валика.

При наплавке валиков на обратной полярности некоторые электроды имеют склонность к образованию подрезов. Для предотвращения проявления этой тенденции не следует перемещать сварочную дугу, располагающуюся за кратером, пока не будет наплавлено достаточное количество металла, чтобы сварной шов получил требуемый размер и подрез был заполнен наплавленным металлом.

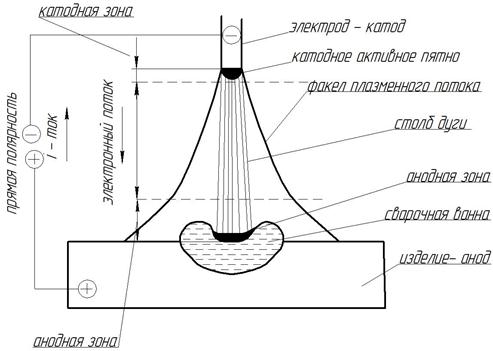

Поперечные колебания электрода по определенной траектории, совершаемые с постоянной частотой и амплитудой и совмещенные с перемещением вдоль шва, позволяют получить сварной шов требуемой ширины. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Широкие швы (1,5-5)d3 получают с помощью поперечных колебаний, изображенных на рис. 3.

Рис. 3. Основные способы поперечных движений торца электрода

Для выполнения уширенного валика необходимо установить электрод в положение, показанное на рис. 4. При этом следует иметь в виду, что поперечные колебания совершаются электрододержателем, положение электрода в любой точке шва строго параллельно его первоначальному положению. Угол наклона электрода в вертикальной и горизонтальной плоскости не должен изменяться при колебательных движениях по поверхности шва.

Рис. 4. Положение электрода при наплавке валиков с поперечными колебаниями

Колебания электрода должны производиться с амплитудой, не превышающей три диаметра используемого электрода. Во время процесса формирования валика расплавленный слой должен поддерживаться в расплавленном состоянии. Если перемещать электрод слишком далеко и задерживать его возвращение, то возможны охлаждение и кристаллизация металла сварочной ванны. Это приводит к появлению в металле сварного шва шлаковых включений и ухудшает его внешний вид.

При сварке необходимо внимательно наблюдать за сварочной ванной, следить за ее шириной и глубиной проплавления, при этом не перемещать электрод слишком быстро. В конце каждого перемещения на мгновение останавливать электрод. Амплитуда поперечных колебаний должна быть немного меньше требуемой ширины наплавляемого валика.

При сварке на прямой полярности, как правило, не возникает проблем с подрезами. При сварке на обратной полярности могут возникнуть проблемы с появлением подрезов. Проблему подрезов можно преодолеть путем более длительной выдержки сварочной дуги в крайних точках поперечных перемещений, а также путем выполнения данных перемещений с амплитудой, не превышающей требуемую для получения нужной ширины наплавленного валика.

Выпуклость сварного шва будет меньше, чем при сварке на прямой полярности, проплавление будет более глубоким. Шлака будет несколько меньше, он будет менее текучим и будет закристаллизовываться немного быстрее, чем при сварке на прямой полярности.

На вертикальной поверхности узкие горизонтальные валики наплавляются, как правило, на обратной полярности, при этом сварочный ток не должен быть слишком большим.

Сварка должна производиться на короткой дуге. При сварке следует уделять внимание тому, чтобы металл сварочной ванны не вытекал вниз или не образовывал наплыв на нижней кромке. Для этого необходимо совершать возвратно-поступательные движения электродом в направлении оси сварного шва. Каждый новый валик должен перекрывать ранее наплавленный соседний с ним валик не менее чем на 45-55%. Для предотвращения образования подрезов необходимо производить колебания электрода в пределах выпуклости сварного валика.В большинстве случаев выполнение сварки в вертикальном положении производится снизу вверх, особенно для ответственных стыков. Данная техника сварки широко используется при строительстве трубопроводов высокого давления, в кораблестроении, при сооружении сосудов высокого давления и при строительных работах.

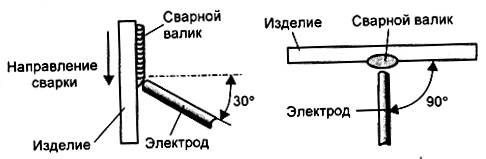

Наплавка узких валиков на поверхность, находящуюся в вертикальном положении, при сварке снизу вверх производится на обратной полярности сварочного тока, при этом сварочный ток не должен иметь слишком высокое значение. Положение электрода должно соответствовать изображенному на рис. 5. Необходимо использовать возвратно-поступательные перемещения электрода. Наплавка валиков должна производиться при короткой дуге, в верхней части траектории колебаний электрода, дугу следует растягивать, но нельзя допускать ее обрыва в данной области.

Рис. 5. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении снизу вверх

Подобный тип перемещений электрода позволяет наплавленному металлу кристаллизоваться, образуя ступеньку, на которую наплавляется следующая порция электродного металла. Некоторые сварщики предпочитают поддерживать постоянную сварочную ванну, которую они медленно выводят снизу вверх, применяя при этом небольшие колебательные движения электродом. Данный способ ведения процесса сварки приводит к наплавке валика с большой выпуклостью, а также к появлению вероятности трещин металла сварного шва.

Методика выполнения сварки с продольными колебаниями электрода позволяет получить более плоский с невысокой выпуклостью сварной шов, а также уменьшает опасность возникновения шлаковых включений.

Сварка в вертикальном положении сверху вниз достаточно редко встречается в промышленности, особенно при обычных работах. Область применения данного способа ведения сварочного процесса обычно ограничивается сварочными работами при строительстве магистральных трубопроводов и при сварке тонколистового проката. При наплавке на плоскую поверхность данный способ ведения сварки приводит к получению не очень глубокого проплавления, существует также опасность появления шлаковых включений.

Наплавка узких валиков в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 6.

Рис. 6. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении сверху вниз.

В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Поперечные колебания электрода, как правило, не применяются, поэтому скорость перемещения достаточно велика. Этим и объясняется малая ширина наплавленных таким образом валиков, а также их малая выпуклость. Подрезы почти не встречаются.

Сварка с поперечными колебаниями электрода в вертикальном положении очень часто применяется при сооружении трубопроводов высокого давления, сосудов высокого давления, при сварке судовых конструкций, а также при изготовлении металлоконструкций. Данная техника сварки очень часто применяется для сварки многопроходных швов в разделку, а также угловых швов, находящихся вертикальном положении.

Наплавку валиков с поперечными колебаниями электрода в вертикальном положении, как правило, выполняют снизу вверх на обратной полярности сварочного тока. Сварка на прямой полярности в данном положении используется крайне редко. Еще реже производится сварка в положении сверху вниз.

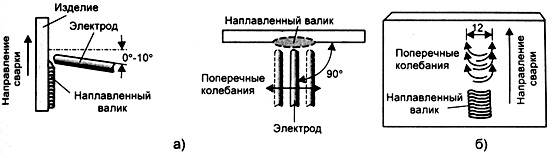

При наплавке валиков с поперечными колебаниями электрода в вертикальном положении сварочный ток не должен быть слишком велик, однако он должен быть достаточным для хорошего проплавления. Положение электрода должно хотя бы приблизительно соответствовать изображенному на рис. 7.

В нижней части соединения наплавляется полка шириной не более 12 мм, при этом смешение электрода от оси сварного шва не должно превышать 3 мм. Перемещение электрода должно производиться по траектории (рис. 7б). Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Рис. 7. Положение электрода при наплавке валиков в вертикальном положении снизу вверх с поперечными колебаниями электрода (а) и траектория движения электрода (б).

Сварку можно также производит путем поддержания постоянного перемещения сварочной ванны, при этом нужно быть очень осторожным, чтобы не допустить вытекания расплавленного металла сварочной ванны. При соблюдении этого условия перемещение электрода вверх может производиться по любой из сторон сварного соединения, при этом необходимо производить сварочной дуги, но не допускать ее обрыва. Нельзя держать сварочную дугу слишком долго вне кратера - это может привести к охлаждению кратера и вызовет избыточное разбрызгивание металла перед швом.

При наплавке валиков на прямой полярности, сварочный ток должен быть несколько выше, чем при сварке на обратной полярности. Поскольку при сварке на прямой полярности выше производительность наплавки, а также больше количество шлака, скорость перемещения электрода должна быть выше. Подрезы не составляют сколь-нибудь значительной проблемы, поэтому отпадает необходимость задержки электрода на боковых поверхностях свариваемых кромок.

Наплавка валиков в вертикальном положении с поперечными колебаниями электрода в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 8. В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Рис. 8. Положение электрода при наплавке валиков в вертикальном положении сверху вниз с поперечными колебаниями электрода (а) и траектория движения электрода (б)

Несмотря на то, что в настоящее время в промышленности взят курс на полное исключение сварки в потолочном положении за счет соответствующего позиционирования, на сегодняшний день каждый сварщик должен уметь вести сварочные работы в этом пространственном положении. Сварка в потолочном положении распространена при строительстве трубопроводов, в судостроении и при строительно-монтажных работах.

Рис. 9. Положение электрода при наплавке узких валиков в потолочном положении

Наплавка узких валиков в потолочном положении может производиться как на обратной, так и на прямой полярности. Величина сварочного тока при обратной полярности такая же, как при сварке в вертикальном положении. При сварке на прямой полярности эта величина несколько выше. Положение электрода должно соответствовать изображенному на рис. 9. Сварщик должен находиться в таком положении, чтобы иметь возможность наблюдать за наплавкой металла и за сварочной дугой. Особенно это важно при сварке труб, однако часто бывает так, что направление сварки должно быть направлено на сварщика.

Во время процесса сварки на обратной полярности необходимо поддерживать короткую дугу, сварочная ванна не должна быть слишком сильно перегрета. При сварке на прямой полярности длина дуги должна быть несколько длиннее. Небольшие колебания электрода вперед-назад относительно направления сварки служат для предварительного подогрева сварного шва, кроме того, они способствуют предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. Некоторые сварщики при сварке на прямой полярности предпочитают перемещать электрод во время сварки очень маленькими участками, при этом необходимо обращать внимание на опасность получения сварного шва с большой выпуклостью, а также на образование толстой корки шлака. При сварке на прямой полярности опасность появления подрезов практически исключена.

Во многих случаях при выполнении сварных соединений в потолочном положении, возникает необходимость в наплавке валиков с поперечными колебаниями электрода. Это значительно сложнее, чем наплавка узких валиков.

Наплавка валиков с поперечными колебаниями электрода в потолочном положении, производится на обратной полярности. Величина сварочного тока не должна быть слишком большой. Положение электрода должно соответствовать изображенному на рис. 10а. Большое значение имеет поддержание короткой дуги, а также стабильности дугового промежутка по всей ширине наплавляемого валика.

Наплавку можно производит путем перемещения всей сварочной ванны, однако при этом необходимо быть очень осторожным, чтобы не допустить приобретения расплавленным металлом сварочной ванны слишком высокой текучести, что, в конечном счете, приведет к вытеканию сварочной ванны. Если данное препятствие будет устранено, то электрод можно перемещать вперед вдоль любой из свариваемых кромок (рис. 10б). При этом допускается удлинение дуги, без ее обрыва.

Нельзя допускать, чтобы сварочная дуга находилась в кратере больше времени, чем необходимо для его полной заварки. Электрод должен быстро перемещаться поперек лицевой стороны сварного шва, с тем, чтобы не допустить избыточного перегрева металла, наплавленного в средней части сварного шва.

При сварке в потолочном положении могут возникнуть проблемы, связанные с подрезами. Они решаются с помощью задержек электрода на боковых кромках соединения. Рекомендуется не превышать ширины сварного шва свыше 20 мм.

Рис. 10. Положение электрода при наплавке валиков с поперечными колебаниями электрода в потолочном положении (а) и траектория перемещения электрода (б)

Электрическая дуга, ее строение и способы возбуждения

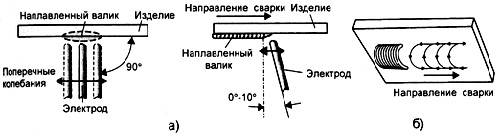

Электрическая сварочная дуга – это мощный стабильный электрический дуговой разряд. Она характеризуется небольшой длиной от 1 до 10 мм, напряжением от 10 до 100 В и силой тока от 1 до 400 А.

Когда «-» на электроде, а «+» на изделии - такое подключение называется прямой полярностью.

Когда «+» на электроде, а «-» на изделии – обратная полярность. При обратной полярности подключения катод и анод, а также их зоны и активные пятна меняются местами.

При сварке на переменном токе с частотой 50 Гц через каждую сотую долю секунды электрический ток меняет направление, а напряжение меняет полярность.

Основные физико – химические процессы в сварочной дуге.

Возбуждение дуги при ручной сварке осуществляется прикосновением электрода к свариваемому изделию и после короткого замыкания отводом его на величину длины дуги или искровым разрядом от асциллятора при автоматической сварке под флюсом. Нагрев электрода при коротком замыкании вызывает термоэлектронную эмиссию и электрод – катод испускает электроды, которые разгоняются в межэлектронном пространстве под действием электрического поля в направлении анода.

Столкновение разогнавшихся в электрическом поле электронов с молекулами воздуха приводит к их деионизации – т.е. распаду на нейтральные атомы. Столкновение быстрого с нейтральным атомом приводит к выбиванию электрона из атома. При этом быстрый , потеряв кинетическую энергию, отскакивает как биллиардный шар. Потеряв 1, атом превращается в положительный ион, этот процесс называется ионизацией дуги. Ионизированный газ называется плазмой. Положительный ион, ускоряясь, летит к катоду и, сталкиваясьс медленным , захватывает его, превращаясь снова в нейтральный атом. Этот процесс называется деионизацией. - процесс деионизации. - положительный ион, -медленный электрон, -нейтральный атом, Ф – фотон. Процесс деионизации идет с выделением тепла виде излучаемых фотонов.

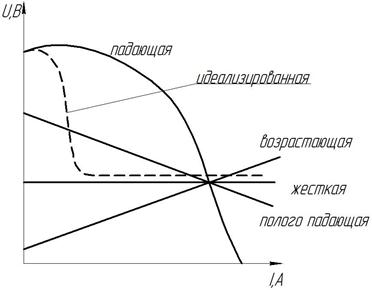

Для питания дуги применяют источники постоянного и переменного тока, имеющие специальную внешнюю вольт – амперную характеристику, которая может быть падающей, жесткой, возрастающей и идеализированной. Внешней называют зависимость напряжения от тока на выходных клеммах его электрической цепи.

Источники тока с падающей характеристикой необходимы для облегчения зажигания дуги за счет повышения напряжения холостого хода и ограничения напряжения короткого замыкания, чтобы не перегреть подводящую электрическую цепь и электрод, с которого может окрошиться покрытие.

Лучше всего приведенным требованиям удовлетворяют источники с идеализированной характеристикой. Для устойчивого горения дуги при высоких плотностях тока применяют источник тока м жесткой или даже возрастающей характеристикой при сварке плавящимся электродом.

Возбуждение сварочной дуги

Основными способами возбуждения сварочной дуги являются следующие:

1) возбуждение сварочной дуги разведением электродов (после их соприкосновения );

Еще страницы к теме

Возбуждение сварочной дуги:

2) возбуждение сварочной дуги дополнительным импульсом высокого напряжения и высокой частоты (от осциллятора); кроме того, возможны и другие способы (дополнительной дугой, промежуточнойвставкой и т. д.).

Механизм возбуждения дуги после короткого замыкания связан с тем, что соприкосновение реальных твердых тел при небольшом давлении происходит, как известно, небольшим числом микровыступов. Проходящий через них ток вызывает быстрый нагрев и испарение контактных мостиков, в результате которого возникают два важных для возбуждения дуги процесса.

1) Основания испарившихся выступов разогреваются до температуры кипения, что на некоторых металлах приводит к термоэлектронной эмиссии.

2) После нарушения металлического контакта электроды можно рассматривать как обкладки конденсатора, удаляющиеся друг от друга.

Л. А. Сена рассмотрел задачу о напряженности поля Е между обкладками такого конденсатора при заряде его от источника с напряжением U0 через сопротивление R в условиях перемещения пластин, площадью S, с ускорением а. Им показано, что величина Е имеет максимум, определяемый выражением

В сварочных цепях U0 ≈ 50 в; R ≤ 1 ом, поэтому, приняв площадь микронеровностей S = 1 * 10 -6 см 2 и а ≤ 1 * 10 6 см/сек 2 , получим Еmax ≥ 1,5 * 10 12 в/см. Эта напряженность больше, чем достаточна для мощной электростатической эмиссии электронов из любого катода.

Таким образом, оба описанных процесса приводят к появлению в разрядном промежутке свободных электронов. Сталкиваясь с атомами газа, они вызывают их ионизацию, размножение носителей тока и дальнейшее развитие разряда. В случае возбуждения дуги высокочастотным напряжением можно представить ее развитие через стадии лавинного и тлеющего разрядов, переходящих по мере роста тока в дуговой.

Высокочастотное поле устраняет направленное движение лавин, что приводит к увеличению времени пребывания зарядов в разрядном промежутке и числа актов ионизации на каждый заряд. Для изучения сварочных дуг с неустойчивыми параметрами важно знать время формирования установившейся дуги. М. Н. Соболев, осциллографируя разряд конденсатора на промежуток между медными электродами в воздухе, показал, что напряжение разряда становится типично дуговым и установившимся по истечении 1 * 10 -8 сек от его начала.

Основываясь на балансе энергии активных пятен разряда на медных электродах, Сомервилл Д. М. показал возможность испарения меди за 1,5 * 10 -5 сек существования разряда. Экспериментально пары цинковых и кадмиевых электродов обнаружены через 1 * 10 -8 сек от начала развития разряда.

Таким образом, можно считать, что по истечении 1 (10 -5 ÷10 -4 ) сек от начала разряда между металлическими электродами его параметры при прочих равных условиях приобретают значения, свойственные сколь угодно длительно горящей дуге.

Читайте также: