Сущность аргонодуговой сварки неплавящимся электродом

Обновлено: 18.05.2024

Название TIG происходит от английского слова «Tungsten», что переводится как «вольфрамовый». Сварка tig – способ дуговой сварки в инертном газе с помощью вольфрамового электрода.

Международные обозначения способов сварочного процесса:

- TIG (WIG) – дуговая электродом из вольфрама (W-электродом) способом ТИГ (в среде инертного газа);

- TIG-DC – с применением постоянного тока;

- TIG-AC – с переменным током;

- TIG-DC/AC – использование постоянного и переменного тока;

- TIG pulser – с применением пульсирующего тока;

- TIG HF – с системой бесконтактного возбуждения дуги высокочастотным и высоковольтным разрядом;

- TIG contact – с контактным возбуждением дуги касанием об изделие.

Особенности tig-сварки с применением инвертора

Метод относится к аргонодуговой сварке и предполагает использование неплавящегося электрода из активированного или чистого вольфрама. Расплав и сварочная дуга защищаются оболочкой инертного газа. При необходимости добавляют присадочный материал.

Источником питания служит инвертор. Это электрический источник тока, принцип работы которого отличается от традиционных источников. Поступающий из сети ток вначале выпрямляется, что способствует его преобразованию, затем разделяется на короткие участки (тактируется) при помощи электронных выключателей – транзисторов.

Тиг-инверторы отличаются стабильным питанием. При изменении длины дуги меняется не сила тока, а напряжение. Это способствует достаточному провару металла и постоянной мощности плавления.

Примерная стоимость тиг-инверторов на Яндекс.маркет

Отличительные свойства способа:

- универсальность (можно варить любой металл, пригодный к сварке плавлением);

- чистота и безвредность процесса;

- высокое качество сварного шва;

- возможность оптимальной настройки тока и внесения требуемого количества присадок;

- применение в стесненных условиях.

Принцип действия

Сущность сварочного процесса заключается в расплавлении кромок свариваемого изделия и присадочной проволоки с помощью дуги, горящей между обрабатываемым предметом и неплавящимся электродом.

При правильном применении вольфрамового электрода, который имеет высокую точку плавления – 3380 °C, он не плавится. Назначение электрода – носитель электрической дуги. Сварочную присадку вводят вручную или с помощью механизма подачи.

От воздействия воздуха дуга, кристаллизующийся шов, сварочная ванна, торец присадочного материала защищены газом (преимущественно используют аргон), который посредством горелки подается в рабочую зону, концентрично обтекая электрод. Газ препятствует окислению металла на открытом воздухе.

Схема TIG-сварки

Классификация инверторов

Сварочные инверторные выпрямители представляют собой транзисторные инверторные источники питания. Устройства отличаются массогабаритными показателями, имеющими широкие пределы регулирования энергии.

В зависимости от выполняемых функций, инверторы подразделяются:

- ММА – для дуговой ручной сварки;

- MIG/MAG – для полуавтоматического способа в среде защитных газов;

- MMA, MIG/MAG – полуавтоматы;

- TIG – для аргонно-дуговой сварки неплавящимся электродом;

- MMA, TIG – универсальные аппараты.

Технология сварки tig с использованием инвертора

Работа преимущественно выполняется на постоянном и переменном токах. Технология имеет свои особенности.

Общие положения техники процесса:

- Сварка корневых швов не требует поперечного перемещения конца электрода.

- Заполнение разделки выполняется с минимальными поперечными перемещениями конца электрода.

- Угол между плоскостью детали и осью горелки – 60-90°.

- Угол подачи присадочной проволоки в зону сварки находится в интервале 15-45° к плоскости детали.

Расположение дуги и присадочного материала зависят от пространственного положения шва. Ручной способ требует постоянного нахождения присадочной проволоки в струе защитного газа.

Выбор режима зависит от химического состава и толщины свариваемого металла и его положения в пространстве.

Выполнение работ

Алгоритм метода включает следующие этапы:

- Выбор присадки. Выполняется с учетом параметров: материал, диаметр и длина прутка.

- Настройка расхода защитного газа. Зависит от вида газа, размера сварочной ванны.

- Очистка поверхности деталей. Включает очистку боковых частей кромок и поверхности изделия в зоне, подлежащей сварке.

- Зажигание электрической дуги.

- Ведение горелки.

- Устранение отклонения дуги.

- Выполнение сварного шва.

Аргонодуговая сварка. Технология и оборудование

Без такой операции, как сварка сегодня не обходится ни одна стройка, ни одно производство, где необходимо соединить металлические детали. Этот вид соединения считается одним из быстрых и довольно качественных. Существует несколько видов сварки, но в этой статье, речь пойдет именно об аргонодуговой. Чем она примечательна, ее плюсы и минусы, все это будет рассмотрено ниже.

Технология

Аргонодуговая сварка ― это по сути та же ― электродуговая, но в ней используется инертный газ ― аргон, который подается в место горения электрической дуги. Международных обозначений аргонодуговая сварка имеет аж целых два- это TIG (сварка неплавящимися вольфрамовыми электродами в среде газа — аргона) и MIG/MAG (сварка электродной проволокой в среде аргона или углекислого газа).

Таким образом, создается газовая среда, в которой происходит плавление металла. Благодаря тому, что аргон не вступает во взаимодействие с металлом, он не меняет его химический состав и это большой плюс. То, что этот газ тяжелее на 1/3 воздуха, способствует вытеснению последнего из среды дуги, и изоляции расплавленного металла от воздействия атмосферы.

Это защищает сварочный шов от образования оксидной пленки и в целом улучшает качество соединения металла. Бывают случаи, когда к аргону добавляют кислород в количестве 4%. Это обусловлено тем, что при сгорании кромок металла, внутри газовой среды, аргон полностью не защищает шов от разного рода загрязнений и влаги. А кислород сжигает эти вредные примеси, исключая образование пористости шва. Но это делают в основном там, где необходимо очень высокое качество сварочного соединения. Обычно достаточно одного аргона.

Принцип работы

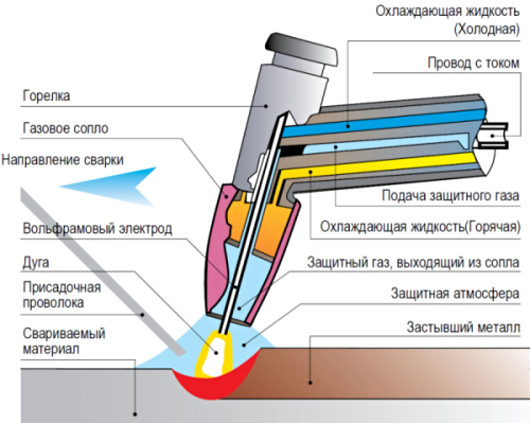

Оборудование для аргонной сварки состоит из: сварочного аппарата ― в который входит инверторный преобразователь для образования электродуги, осциллятор, горелка, баллон с аргоном, газовые шланги и сварочные кабеля.

Аргонодуговая сварка (tig) неплавящимся электродом

Перед началом работы включается аппарат и подается аргон. Для образования электродуги, сварщик приближает вольфрамовый (при сварке неплавящим электродом) электрод на небольшое расстояние к детали. На этом этапе есть один важный нюанс. Дуга не сможет образоваться при прямом соединении электрода с деталью, как при электросварке. Это из-за того, что для создания в среде аргона дуги, необходима высокая ионизация. А так как вольфрамовый электрод тугоплавкий (температура плавления около 5000 °C) и практически не сгорает, отсутствует образование газов, способствующих ионизации и зажиганию дуги. Потому в таких случаях используется ― осциллятор.

Осциллятор ― это устройство, обычно установленное в сварочном аппарате для аргонодуговой сварки, которое зажигает электродугу в случае с неплавящим электродом. Происходит это следующим образом: поднося горелку с вольфрамовым электродом на небольшое расстояние к детали, осциллятор подает на электрод высоковольтный импульс высокой частоты, который электрически пробивает расстояние к детали образуя ионизацию в газовой среде. Благодаря этому происходит зажигание дуги и дальнейшее ее горение.

При использовании постоянного тока сварки, применяется подключение прямой полярности. То есть на корпус изделия подается «плюс», а на электрод «минус». Делается так потому, что при таком подключении, на детали, то есть «плюсе», выделяется до 70% тепла, а на электроде ― «минусе» всего 30%. Вследствие этого, металл детали плавится, а электрод меньше подвержен сгоранию. Исключением является сварка алюминия. В этом случае лучшие результаты получаются при сварке переменным током, так как при этом разрушается образование оксидной пленки. Что касается осциллятора, то при использовании переменного тока, после зажигания дуги, он переходит в режим стабилизации, подавая импульсы пробоя каждый раз, когда меняется полярность. Это обеспечивает стабильное горение электродуги.

Ввиду того, что вольфрамовый электрод не плавится, для образования шва в место горения дуги добавляется присадочный материал, который сварщик держит левой рукой, и при надобности подает.

В соединяемых деталях под действием температуры образуется ванночка с расплавленным металлом. Так как горелка имеет вход для подключения газового шланга, аргон по специальной полости проходит к газовому соплу и вырывается наружу между ним и вольфрамовым электродом. Таким образом, как бы «окутывая» электрод и варочную ванночку.

Помимо полости для газа, еще горелка имеет впускной и выпускной патрубки для подачи холодной жидкости и отвода нагретой. Это необходимо для охлаждения сопла горелки ввиду сильного перегрева.

Аргонодуговая сварка плавящимся электродом

В этом случае, роль электрода выполняет стержень из металла, с нанесением рутила. При прямом касании электродом детали, происходит короткое замыкание (как при обычной электродуговой сварке), вследствие чего образуются пары расплавленного металла, которые и дают ионизацию в газовой среде аргона. Дуга зажигается благодаря этим парам, поэтому применение осциллятора в этом случае нет необходимости. Присадочная проволока подается вручную или специальным автоматизированным механизмом, в виде барабана с проволокой, роликов и электродвигателя с редуктором. Обычно такой вид оборудования находиться на специализированном сварочном посту.

Область применения

Аргонодуговая сварка (tig и mig/mag) с успехом применяется при соединении цветных металлов, легированных сталей и алюминия. Также она хороша при сварке алюминиевых и титановых сплавов. Например, легкосплавных дисков и других узлов автомобиля. При малой толщине свариваемых поверхностей, сварка аргоном может проводиться без дополнительных присадок.

Аргонная сварка плавящим электродом, применяется при соединении нержавеющей стали и алюминия.

Плюсы аргонодуговой сварки

Основными достоинствами аргонодуговой сварки являются:

1) высокое качество получаемого шва;

2) равномерное проплавление глубины металла;

3) незаменима при сваривании изделий из тонкого листового алюминия;

4) широкая сфера применения, начиная от автомастерских и заканчивая авиастроением;

5) не требует частой замены электрода, что не образует дефектов при остановке и возобновлении работы.

Недостатки аргонной сварки

1) при ручной сварке ― низкая производительность;

2) для качественной сварки, необходима высокая квалификация и достаточная практика;

3) автоматический вариант ― не всегда удобен, так как применяется для однопрофильных длинных швов. При сваривании коротких и разной ориентации соединений ― не практична;

Из рассмотренного выше понятно, что такой вид сварки намного эффективнее и универсальнее обычной электродуговой. Понятно, что для домашних целей это может быть дорогое удовольствие, но применяя эту технологию в бизнесе, оборудование с лихвой себя окупит за минимальный срок.

Сущность аргонодуговой сварки неплавящимся электродом и ее применение

Дуговая сварка в защитном газе. Сущность способа. Защитные газы.

3. Механизированная и автоматическая сварка в углекислом газе; сущность, преимущества, область применения, применяемое оборудование, материалы и инструмент.

1. Для защиты металла при ручной и автоматической сварке от воздействия кислорода и азота воздуха, кроме шлакового покрытия, применяют газовую защиту вокруг дуги и расплавленного металла. В качестве защитных газов применяют инертные и активные газы (водород, окись углерода или их смесь с азотом). Наибольшее промышленное применение имеют аргонодуговая сварка и сварка в углекислом газе.

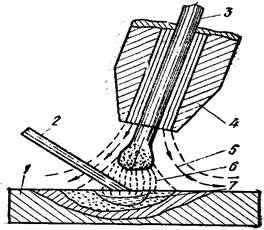

Защитный газ может заполнять камеру, где ведут процесс сварки, но чаще всего его подают в дугу через мундштук 1 (рис. 69) в виде потока 2, который окутывает электрод 3,дугу 4 и сварочную ванну 5, защищая их от проникновения кислорода и азота. Рис. 69 Дуговая сварка в защитной среде

Сварка в защитных средах может проводиться как плавящимся, так и неплавящимся электродом с применением присадочного металла 6. В качестве неплавящихся электродов используют вольфрамовые, угольные или графитированные стержни. Расход вольфрамового электрода при токе до 300 А составляет примерно 0,5 г на 1 м шва. В качестве плавящегося электрода используется металлическая проволока того же состава, что и свариваемый металл. Процесс ведется с помощью полуавтоматических или автоматических устройств.

Источниками питания для дуги в защитных средах служат агрегаты постоянного тока или сварочные выпрямители. Кроме того, в комплект оборудования входит механизм подачи электродной проволоки, горелка и устройство для обеспечения дуги защитным газом. В полуавтоматах проволока подается по специальным шлангам в горелку. Диаметр проволоки берут в интервале 1,2-2 мм. Зажигание дуги в аргоне затруднено, потому что атомы аргона не образуют отрицательных ионов, вследствие чего необходима более высокая степень ионизации нейтральных частиц. Поэтому напряжение холостого хода источника питания повышают до 90-120 В.

Сварка в инертной среде используется для нержавеющих, жароупорных, алюминиевых и магниевых сплавов. При этом использование плавящихся электродов экономично для толщин не менее 2 мм. Меньшие толщины сваривают неплавящимся вольфрамовым электродом.

2. При аргонодуговой сварке неплавящимся электродом (рис. 70) через специальную горелку, в которой установлен вольфрамовый электрод, пропускают нейтральный газ – аргон (или гелий). Возбуждение дуги происходит между электродом и свариваемым изделием. Для заполнения разделки кромок в зону вводят присадочный пруток, химический состав которого близок к составу основного металла.

Рис. 70 Схема аргонодуговой сварки:

1 – изделие; 2 – присадочный пруток; 3 – вольфрамовый электрод; 4 – мундштук; 5 – защитная оболочка из инертного газа; 6 – электрическая дуга; 7 – расплавленный металл

Применяют электроды диаметром 2-6 мм. Аргон подается в горелку под давлением 0,3…0,5 ат.

Аргон – инертный газ, получаемый из воздуха, хранят и транспортируют его в специальных стальных баллонах под давлением 15 МН/м 2 (150 aт). Для сварки меди и малоответственных деталей из легированных сталей применяют технический аргон, содержащий до 17% примесей, а для сварки высоколегированных сталей, легких сплавов применяют чистый аргон (не более 0,3% примесей).

Аргонодуговую сварку осуществляют тремя способами:

1) ручной сваркой неплавящимся (вольфрамовым) электродом,

2) полуавтоматической и автоматической сваркой неплавящимся электродом,

3) полуавтоматической и автоматической сваркой плавящимся электродом.

Сварку неплавящимся электродом обычно осуществляют на переменном токе с применением осцилляторов или на постоянном токе обратной полярности. Такую схему включения применяют при сварке алюминиевых сплавов, когда за счет эффекта катодного распыления происходит разрушение поверхностных окисных пленок.

В сварочных горелках для аргонно-дуговой сварки одновременно с подачей электродной проволоки в дугу и подводом сварочного тока к электроду осуществляется подача струи аргона.

Аргонодуговая сварка применяется для сварки легированных сталей, алюминия и его сплавов, титана, магниевых сплавов и дает хорошие результаты.

В ряде случаев сварка выполняется и плавящимся металлическим электродом, подаваемым через сопло горелки, обеспечивающей струйную защиту дуги и места сварки аргоном, гелием или их смесями.

Сварка в аргоне и гелии имеет преимущества перед сваркой покрытыми электродами и под флюсом: обеспечивается надежная защита расплавленного металла от кислорода и азота воздуха, что обусловливает высокие механические свойства и постоянство состава наплавленного металла; обеспечивается высокая производительность и хорошее формирование шва за счет устойчивости процесса и полной его механизации; можно сваривать металлы разнородные и малой толщины.

Недостатком сварки в среде аргона является дороговизна самого аргона, так как технология его производства очень трудоемка, а дли сварочного процесса требуется газ высокой чистоты.

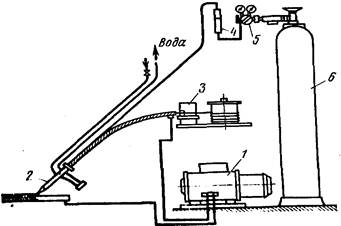

3. Сварка в углекислом газе – наиболее дешевый способ по сравнению с другими видами сварки в защитных средах. В качестве заменителя аргона используют углекислый газ, несмотря на его окислительные способности. Углекислый газ дешев, негорюч, нетоксичен. Дуга горит между изделием и электродной проволокой, подаваемой через специальную газоэлектрическую горелку, и которую поступает из баллона углекислый газ, предварительно пропущенный через осушитель. Углекислый газ защищает дугу и расплавленный металл от воздуха. Сварку производят постоянным током обратной полярности для устранения пористости наплавленного металла. При этом достигается высокая производитель-ность (до 18 кг/ч). Расход углекислого газа составляет 8…20 л/мин.

Сварка в среде углекислого газа требует электродной проволоки специального состава с повышенным содержанием марганца и кремния и ведется на постоянном токе при больших плотностях сварочного тока (диаметр электродной проволоки 0,5-3 мм, плотность тока 80-100 А/мм 2 ), что требует источника питания с жесткой характеристикой. Рис.71 Схема сварки в среде углекислого газа

Наша промышленность выпускает разнообразные автоматы и полуавтоматы (типа ПДГ) для выполнения этого процесса. Технология сварки в среде углекислого газа проста: режим подбирается в зависимости от свариваемой толщины (1-30 мм), вида шва (стыковые, угловые, электрозаклепками и др.), положения шва в пространстве (нижнее, горизонтальное, вертикальное) и свариваемого материала (углеродистые, низколегированные, теплоустойчивые, высоколегированные хромоникелевые стали и др. сплавы).

Сварка в углекислом газе успешно применяется для изделий из малоуглеродистой стали, для заварки дефектов стальных отливок, для наплавки изношенных деталей и др.

Пластичность наплавленного металла при сварке в углекислом газе может быть несколько ниже, чем при сварке под флюсом.

Схема сварки представлена на рис.71. Установка состоит из источника питания сварочного тока 1, газоэлектрической горелки 2, механизма подачи электродной проволоки 3, указателя расхода углекислого газа (ротаметра) 4, редуктора 5 (обычно после редуктора устанавливают осушитель влаги) и баллона 6 с углекислотой. Газоэлектрические горелки, предназначенные для малых токов (до 300 А), не имеют водяного охлаждения, а предназначенные для больших токов (более 300 А), оборудованы водяным охлаждением во избежанте сильного перегрева при сварке.

Особенностью сварки в среде углекислого газа является возможность в широких масштабах заменить ручную электродуговую сварку полуавтоматическойи автоматической. При этом можно использовать электродную проволоку диаметром 0,6…2,0 мм, что обеспечивает высокую устойчивость процесса сварки, небольшое разбрызгивание и высокое качество сварных соединений. Однако, следует учитывать, что при сварке некоторые элементы металла (С, Si, Мn, Тi, Мg, АI, V и др.) выгорают. Для компенсации окислительного действия углекислого газа повышают содержание раскисляющих элементов (Мn, Ni) в электродной проволоке.

Для получения плотного, беспористого металла шва и уменьшения разбрызгивания металла при сварке необходимо поддержать наиболее короткую дугу (1,5-4 мм).

Газоэлектрическая сварка в атмосфере углекислого газа наиболее эффективна для соединения тонких деталей. При сварке деталей малой толщины (до 2 мм) напряжение на дуге должно быть примерно 22 В, ток 60-150 А, расстояние от сопла горелки до металла 7-14 мм. Для сварки деталей средней толщины принимают ток 250-500 А, напряжение на дуге 26-34 В, расстояние от сопла горелки до металла 15-25 мм.

Сварку, как правило, осуществляют на постоянном токе обратной полярности. Расход углекислого газа, достаточный для защиты зоны сварки от воздуха, составляет 15-20 дм 3 /мин при рабочем давлении 50 кН/м 2 (0,5 атм).

На полуавтоматических и автоматических установках скорость сварки достигает 60 м/ч.

Недостатком сварки в атмосфере углекислого газа является то, что пластичность наплавленного металла может быть несколько ниже, чем при сварке под флюсом.

Дуговая сварка в атмосфере углекислого газа получила распространение в с/х машиностроении и ремонтном деле для соединения низкоуглеродистых и легированных сталей, сплавов алюминия, а также чугуна.

Аргонодуговая сварка: принцип, технология, применение и особенности

Впервые о ней услышали, как об аргонодуговой сварке в среде инертного газа. Потом стали применять различные газы и даже их смеси. С появлением инверторных источников сварочного тока в обиход прочно вошла английская аббревиатура TIG (тиг) сварка. Сейчас правильным названием считается следующее выражение: «сварка неплавящимся электродом в среде защитного газа».

Газ аргон дал путёвку в жизнь ещё одному очень перспективному виду соединения металлов: полуавтоматической сварке плавящимися электродами в среде защитного газа. В этом случае всё чаще используют другие газы, сварочную проволоку с обмазкой, сварку под флюсом, но фундаментом был аргон. Познакомимся с ним поближе в этой статье.

Газ аргон

Опыты по получению азота из воздуха давали разные результаты по плотности в зависимости от методики проведения. Это можно было объяснить только присутствием ещё одного газа в качестве примеси. Вскоре его удалось выделить. Это был неизвестный ранее газ, который назвали аргоном.

Его открыли, потом забыли, не знали, что с ним делать следующие 25 лет, пока не открыли гелий. Раньше только аргону не могли найти место в таблице Менделеева, теперь уже два газа не «вписывались» туда. Было принято решение выделить их в нулевую группу между галогенами и щелочными металлами.

Электронные оболочки аргона насыщены до предела, чем объясняют одноатомность его молекул и крайнюю химическую инертность. Инертные газы – тяжёлые газы. Аргон самый легкий из них, но он в 1,38 раза тяжелее воздуха. Из химических свойств, которые могут интересовать сварщиков, отметим, что он не растворяется в металлах, а значит, не будет влиять на химический состав шва.

Аргон и сварка

Будучи тяжелее воздуха, аргон надёжно покрывает зону сваривания, не давая активным газам влиять на химические свойства сварного шва. Это свойство делает его незаменимым при сваривании активных металлов, алюминия и меди. В качестве защитной среды он показывает отличные результаты при сваривании нержавейки и жаропрочных сплавов. Для сваривания чёрных металлов аргон применяют в смесях с гелием, кислородом или углекислым газом.

При использовании аргона можно поднять температуру сварочной дуги. Это увеличивает глубину проплавления сварочного шва и позволяет варить в один проход более толстые листы. При работе сварочными аппаратами для аргонодуговой сварки защитные свойства этого газа проявляются не только в защите шва, но и предохраняют от окисления материал неплавящегося электрода.

Аргон не вредит окружающей среде и не опасен для здоровья человека. Единственное, чего следует опасаться, так это его особенности накапливаться в больших количествах. Будучи тяжелее воздуха, аргон скапливается в нижней части помещения, замещает собой воздух и может вызвать удушье сварщика. Хорошая вентиляция служит залогом недопущения подобной ситуации.

Гост 10157 задает условия поставок газообразного и жидкого аргона. Транспортировка и хранение газообразного аргона осуществляется в баллонах под давлением 15 МПа в соответствии с ГОСТ 949.

Виды и особенности аргонодуговой сварки

Не так давно было известно три вида аргонодуговой сварки: ручная, механизированная и автоматическая, совсем недавно появилась роботизированная..

Ручная

Данный вид предполагает управление всем процессом вручную. Сварщик вручную перемещает горелку и вручную подаёт присадку в виде прутка или проволоки. Этот вид применим как для самых простых домашних работ, так и для изготовления сверхсложных конструкций. Существенный недостаток этого метода – низкая производительность труда и необходимость иметь достаточно опытного сварщика.

Механизированная

Такую сварку чаще всего называют полуавтоматической или сваркой полуавтоматом. Процесс управления горелкой осуществляется вручную, а подача проволоки автоматически. Такой вид в три раза производительнее ручной. Сварку полуавтоматом в среде углекислого газа массово используют в судостроении. Там много длинных прямых швов для соединения толстых листов чёрного металла. Работа на этих полуавтоматах по силам сварщикам с невысокой квалификацией.

Автоматическая

Автоматическая сварка проводится без участия сварщика. Её могут выполнять сварочные машины различной сложности. От того, насколько качественная эта машина, зависит сложность фигурации шва, который ей будет «по зубам». Самая простая конфигурация шва характерна для сваривания труб. Здесь в основном и «трудятся» сварочные автоматы. Самую высокую производительность труда они показывают на монтаже трубопроводов различных диаметров, вплоть до прокладки газопроводов по дну моря.

Этот вид сваривания вообще не требует сварщиков. Казалось бы, это замечательно. Но несмотря на то, что автоматы работают сами, подготавливают их к работе, настраивают и ремонтируют специалисты очень высокой квалификации. Ещё большего участия высококлассных специалистов требует следующий вид сварки.

Роботизированная

Этот вид сварки аргоном появился сравнительно недавно. Роботы-сварщики заменили собой множество сварщиков на конвейерах, повысив производительность работ и снизив себестоимость во много раз. Человеку никогда не угнаться за роботом, он не сможет сохранять максимальную концентрацию и работать без ошибок в таком темпе.

Конечно, есть и обратная сторона медали. Роботы очень дорогие; кроме высококвалифицированных наладчиков для их обслуживания, они нуждаются в конструкторах для их создания и программистах для составления рабочих программ. В настоящее время роботы заняли места на конвейерах по сборке автомобилей. Чем более массовым является производство, тем выгоднее обходится роботизированная сварка.

Возможности аргонодуговой сварки практически безграничны. На заре своего становления эта технология получила толчок в развитии ввиду острой необходимости найти способ соединения алюминиевых деталей. Растущие объёмы производства самолётов и других летательных аппаратов требовали создания нового оборудования для сваривания алюминия.

По мере наработки навыков при сваривании алюминия была замечена замечательная особенность аргонной сварки – высокое качество шва. Это качество пришлось кстати в ракетостроении, авиации, судостроении и автомобилестроении. Кроме высокого качества сварочных швов, этот вид сварки обеспечивает соединение многих трудносвариваемых материалов и тонколистовых материалов. Появившиеся в последнее время импульсные установки аргонодуговой сварки ещё более расширили функциональные возможности этого вида соединения металлов.

Особое место занимают сварочные аппараты TIG в ремонте автомобилей. Малогабаритные, недорогие, надёжные в работе, они стали главным инструментом ремонтников. Этими аппаратами варят:

алюминиевые колёсные диски;

алюминиевые и медные трубки радиаторов и кондиционеров;

чугунные корпуса двигателей.

В дорогих автомобилях широко применяются такие материалы, как нержавеющая сталь, латунь, титан. Со всеми этими материалами легко справляется TIG сварка.

Не обошли своим вниманием этот вид сваривания и специалисты художественных работ по металлу. Особенно выручает аргонодуговая сварка мастеров чугунного литья. Она не только прекрасно варит чугун, но и успешно устраняет трещины и каверны в готовых изделиях. Художественные изделия отличаются утончённостью форм, и в их производстве очень ценится тонкий и качественный шов, присущий аргоновой сварке.

Все вышеупомянутые сферы применения очень важны, но основная масса работ с использованием аргонно-дуговой сварки приходится на длинный перечень производств, в которых используется нержавеющая сталь. Устойчивость от коррозии этой стали придают присадки, которые выгорают при обычных способах сваривания. Защитный газ при сваривании TIG аппаратами защищает шов от окисления кислородом воздуха, что позволяет сваривать все виды высоколегированных сталей.

Технология и принцип работы

Аргонодуговая сварка работает на том же принципе, что и ручная дуговая сварка плавящимся электродом, но имеет ряд специфических особенностей. Дуга зажигается между неплавящимся вольфрамовым электродом и свариваемым металлом в среде защитного газа, который подаётся по корпусу горелки. При необходимости, в зону сваривания вручную подаётся присадочный материал.

При автоматическом режиме аргонодуговой сварки необходимо подключение дополнительного устройства – осциллятора. Такая необходимость возникает ввиду плохих условий зажигания дуги в среде аргона. В автоматическом режиме сложно обеспечить касание металла электродом, как при ручной сварке, и дугу приходится зажигать на некотором расстоянии электрода от металла.

Физическое свойство аргона (высокий потенциал ионизации) не позволяет зажечь дуговой промежуток низким напряжением. Осциллятор вырабатывает напряжение в несколько десятков тысяч вольт, что позволяет «пробить» промежуток между неплавящимся электродом и изделием и создать условия для загорания низковольтной дуги. Поджиг дуги без физического касания электродов металла исключает такое вредное явление, как оплавление и загрязнение вольфрамового электрода.

Технологические режимы для этого вида сваривания разнятся в зависимости от рода используемого сварочного тока: переменного или постоянного. Различия имеют и режимы для сваривания различных металлов. При сваривании на постоянном токе осциллятор отключается после зажигания дуги в начале процесса. Если сваривание ведётся на переменном токе, то осциллятор остаётся включённым и подаёт импульсы при каждой смене полярности, вновь и вновь ионизируя дуговой промежуток. В таком режиме варится алюминий. Изменение направления тока не позволяет образовываться оксидной плёнке на поверхности металла.

При сваривании на постоянном токе необходимо учитывать распределение тепла между электродом и изделием. Две трети на аноде и одна треть на катоде – такое распределения тепла при прямой полярности подключения. Именно такое подключение используют при сваривании изделий из всех видов стали и титана. В этом случае две трети тепла позволяют лучше прогреть свариваемый материал.

Из технологических особенностей ещё можно отметить условия, требующие добавления кислорода в защитный газ. Добавляют 3-5% кислорода, если необходимо избежать малейшей пористости в сварочном шве. Аргон в смеси с кислородом обеспечивает более надёжную защиту сварочного шва от влаги и вредных включений. Все случайные примеси и включения просто сгорают в кислородной среде.

Преимущества и недостатки аргонодуговой сварки

Главными достоинствами аргонодуговой сварки являются шов высокого качества и практически неограниченный перечень металлов, которые можно сваривать этим способом. Это преимущество приобретает особую ценность, когда необходимо сваривать материалы, которые иным способом сварить невозможно вообще. Второе, что выделяет этот вид сварки - малый нагрев свариваемых изделий. При незначительном нагреве изделия не подвержены деформациям, а это очень ценно при сваривании деталей сложной конфигурации.

К недостаткам обычно относят сравнительную дороговизну метода, сложность необходимого оборудования и необходимость высокой квалификации сварщиков при сварке аргоном.

Режимы аргонодуговой сварки

Режим сварки аргоном состоит из ряда параметров, которые необходимо правильно задать. Главными параметрами режима такой сварки являются следующие:

Читайте также: