Сварка алюминия частота тока

Обновлено: 14.05.2024

Процесс сварки алюминия начинается не только с выбора сварочного аппарата, но и с выбора правильных и подходящих комплектующих и расходных материалов. Давайте разберемся, какие расходные материалы понадобятся, чтобы сварить алюминиевый сплав. Первым делом нужно понимать тип сварки алюминия. Для TIG и MIG сварки набор комплектующих будет отличаться.

Для любого типа сварки понадобится защитный газ, который в работе подключается непосредственно к аппарату. Для сварки алюминия используется только инертные газы аргон, гелий или их смеси.

Выбирая тип газа, учитывайте, что гелий предпочтительнее использовать при сварке толстостенных деталей. Благодаря более высокой теплопроводности гелия в сварочной ванне удается поддерживать более высокую температуру, что лучше сказывается на качестве сварочного шва при больших толщинах.

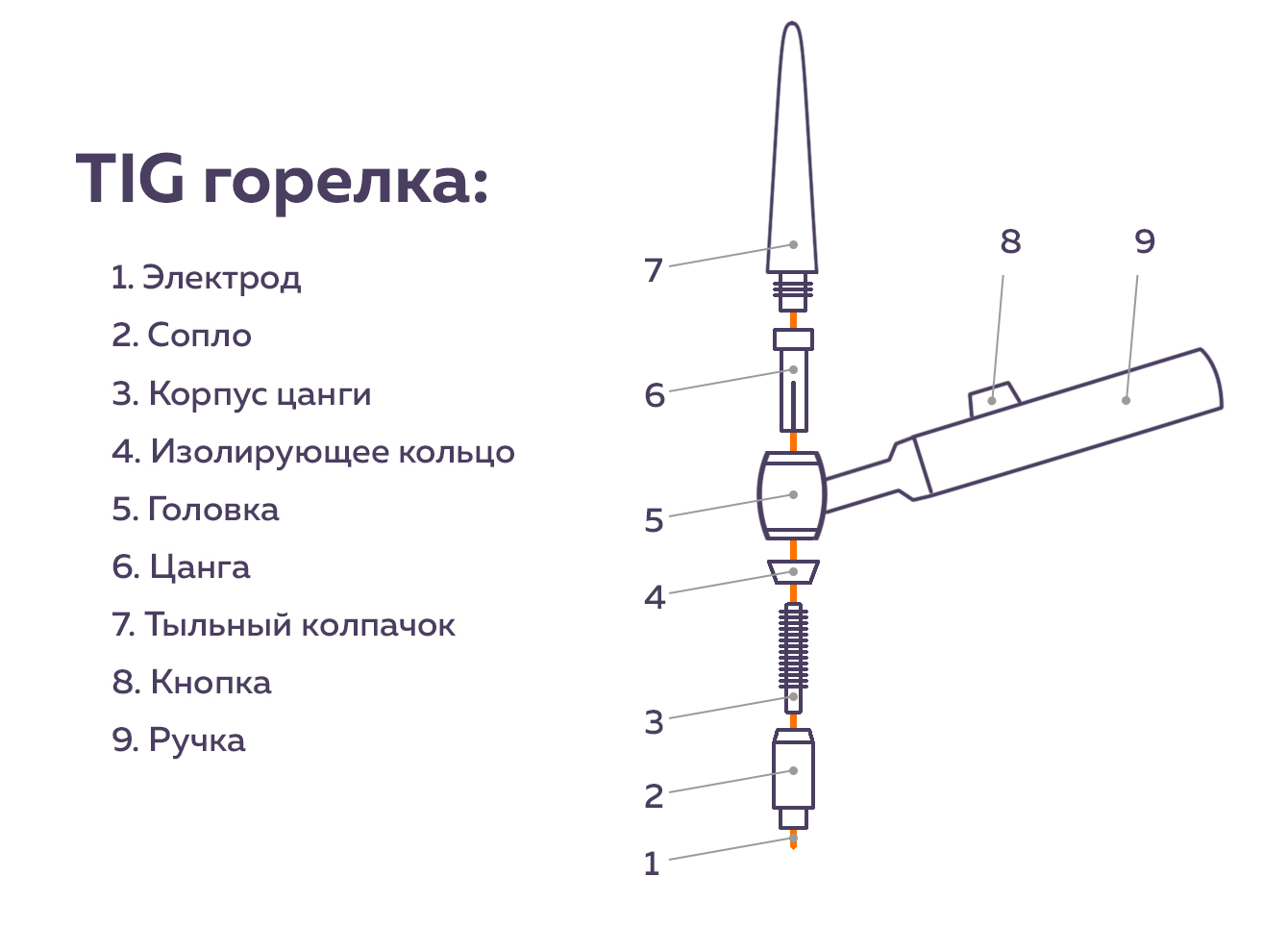

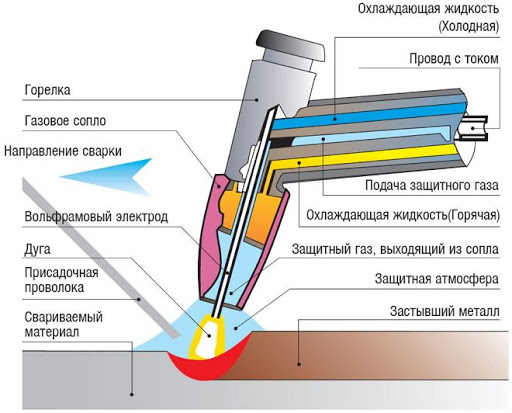

Для TIG сварки понадобятся:

- Вольфрамовый электрод – это стержень, который состоит из вольфрама и незначительного включения редкоземельных металлов. Чем больше вольфрама и меньше примесей, тем он будет дороже, но намного лучше в работе. Электроды со временем выгорают и требуют замены. Перед началом работы его следует заточить на нужный угол. Диаметр вольфрамового электрода подбирается под оптимальную силу сварочного тока и зависит от рода тока (постоянный или переменный). Для переменного тока нужны электроды большего диаметра, чем для постоянного при той же силе тока. Если диаметр электрода будет больше оптимальной силы тока, то сварочная дуга будет нестабильна, качество сварки ухудшится. Если меньше, то электрод будет быстро плавиться, что, соответственно, приведет к быстрому выходу из строя цанги, зажима цанги и керамического сопла.

- Цанга. Назначение цанги – это надежно зафиксировать электрод и передать на него сварочный ток. Подбирается точно под диаметр вольфрамового электрода.

- Зажим (корпус, держатель) цанги. Функция зажима – это фиксация цанги с электродом в головке TIG горелки, передача сварочного тока на электрод от кабеля и подача защитного газа в область сварки через специальные отверстия в корпусе зажима. На передней части зажима цанги выполнена резьба для крепления керамического сопла. Внутренний диаметр зажима цанги должен соответствовать наружному диаметру цанги.

- Тыльный колпачок (каппа, хвостовик, пенал). Предназначен для защиты и надежной фиксации вольфрамового электрода в цанговом зажиме горелки. Колпачки бывают разной длины: длинные, средней длины и короткие.

- Керамическое сопло. Основная задача сопла –равномерно распределять защитный газ для надежного удаления и замещения атмосферного воздуха из зоны сварки. По форме сопла бывают: конические, цилиндрические и профилированные (специальной формы). Керамические сопла бывают разной длины и внутреннего диаметра. Внутренний диаметр керамического сопла определяет размер газовой струи и зависит от диаметра используемого вольфрамового электрода. При выполнении сварочных работ на открытых площадках следует выбирать сопла с большим диаметром. Они обеспечивают лучшую защиту зоны сварки.

- Сварочная присадка. Представляет собой прутки диаметром от 1,6 до 4 мм длиной около 1 м. Хранение присадки после вскрытия герметичной упаковки должно быть минимальным. Быстрое окисление ее поверхности приведет к ухудшению качества сварного шва. Ее химический состав должен сочетаться с составом свариваемой детали. Диаметр присадки подбирается исходя из толщины свариваемого металла и желаемого размера шва.

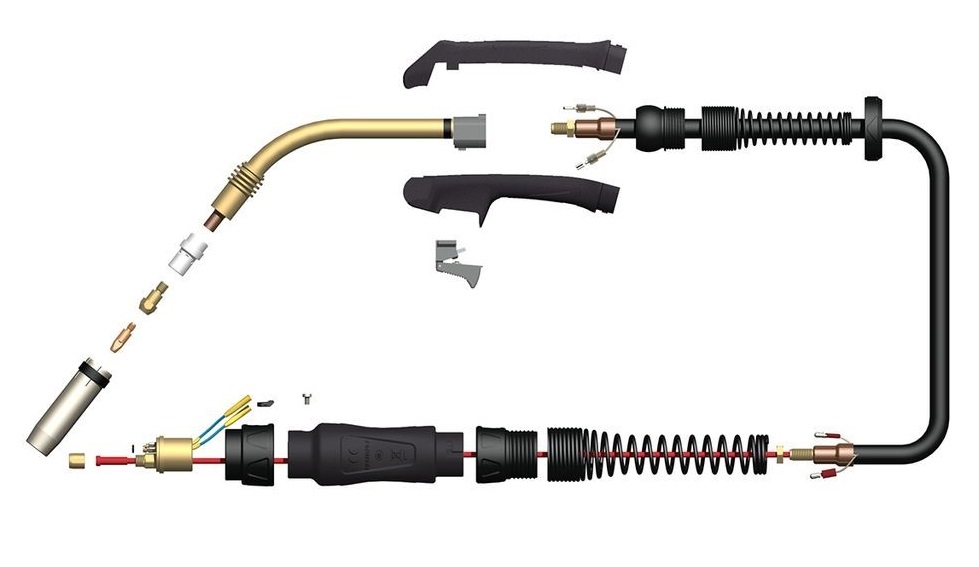

Для MIG сварки понадобится:

- Сварочная проволока представляет собой алюминиевую холоднотянутую проволоку, смотанную в катушки разного размера весом от 0,5 кг до 7 кг. Размер катушки подбирается исходя из возможностей сварочного аппарата. Обычно используют проволоку диаметром от 1,0 мм до 1,6 мм. Проволока маленького диаметра быстро расходуется и подвержена большему риску замятия или деформации при протяжке.

- Сварочный наконечник предназначен для передачи сварочного тока непосредственно на проволоку. Внутренний диаметр сварочного наконечника должен строго соответствовать диаметру используемой проволоки, обычно он на 5-15% больше предполагаемого диаметра проволоки. При меньшем диаметре сварочная проволока будет застревать и деформироваться в наконечнике. При большем диаметре будет плохой контакт наконечника с проволокой, скачки силы тока, треск, нестабильная сварочная дуга. Со временем внутренний диаметр отверстия увеличивается за счет износа трением, и наконечник нужно заменить на новый.

Подготовка к работе

На этом этапе следует проверить наличие и соответствие всех элементов сварки, подготовить аппарат, рабочее место и деталь. Необходимо проверить правильность подключения аппарата к электросети. Выясните, сможет ли сеть выдержать нагрузку на протяжении всего процесса сварки. Это особенно касается бытовых маломощных сетей.

Для TIG и MIG/MAG сварки:

Убедитесь, что баллон с защитным газом стоит устойчиво на ровной поверхности и хорошо закреплен.

Выберите удобное место для работы и ровную площадку для установки аппарата. Желательно, чтобы аппарат находился недалеко от места сварки и места подключения к сети. Иначе придется использовать длинные сварочные рукава и кабели.

Для TIG сварки:

Следует установить подходящий вольфрамовый электрод, обязательно заточить его на нужный угол и собрать горелку. Провод массы подключаем к «+» клемме на аппарате, провод горелки подключаем к «–» клемме аппарата.

Для MIG/MAG сварки:

Для полуавтоматов обязательно нужно использовать импульсный режим.

Проверить наличие тефлоновой трубки для подачи проволоки в сварочном рукаве. Трубки из других материалов не обеспечивают равномерную подачу алюминиевой проволоки без ее деформации из-за большой силы трения проволоки внутри канала. При длине сварочного рукава более 3-х метров необходимо использование горелки с дополнительным механизмом подачи проволоки в самой горелке типа Push-Pull.

Для MIG сварки алюминия нужно обязательно проверить работу подающего устройства. Для мягкой алюминиевой проволоки допустимо использовать только 4-х роликовый подающий механизм с гладкой (без насечек) U-образной канавкой, которые предотвращают образование задиров и другие деформации проволоки перед подачей в зону сварки.

Желательно, чтобы место сварки было защищено от ветра и сквозняков.

Зону сварки на поверхности алюминия перед работой обязательно необходимо зачистить с помощью наждачного диска, жесткой металлической щетки или абразивной шкурки. Делать это следует непосредственно перед сварочными работами. Кроме грязи или жировых отложений, на поверхности алюминия быстро образуется тонкий слой оксидов, который значительно затрудняет сварку. Также важно хорошо просушить заготовку, предварительно хорошо прогрев ее, чтобы вся лишняя влага испарилась.

Настройка аппарата

Лучше всего, если это будет специальный режим для сварки алюминия. Например, импульсный или двойной импульсный режим для MIG сварки или смешанный MIX-TIG режим для TIG сварки. Другие сварочные режимы не обеспечивают достаточное качество сварки алюминия и его сплавов или очень сложны в настройке.

Установите все параметры сварочного цикла. Силу тока горячего старта и его длительность. Сила основного тока подбирается исходя из толщины свариваемого металла, примерно 20-40 А на 1 мм толщины заготовки.

Аппарат MIG сварки для сварки алюминия обязательно должен иметь настраиваемый импульсный режим, MIG Pulse или MIG Double Pulse. Необходимо установить частоту и длительность импульса, силу пикового тока и соотношение пикового тока к основному.

Для сварки алюминия на аппарате TIG сварки обязательно должен быть включен режим переменного AC тока, это минимум который необходим для сварки алюминия. Важно иметь возможность настройки баланс тока (соотношение длительности положительного и отрицательного полупериодов) и баланс полярности тока (соотношения силы тока в положительном и отрицательном полупериодах), это позволяет уменьшить скорость разрушения вольфрамового электрода.

Но швы высокого качества с минимальными временными затратами на настройку аппарата может обеспечить специальный режим MIX TIG. При настройке необходимо установить соотношение длительности периодов постоянного, переменного тока и частоту.

После полной настройки аппарата попробуйте сделать пробный шов. Если необходимо, проведите коррекцию параметров сварочного цикла.

Если в аппарате уже есть готовые настроенные сварочные циклы или синергетическое управление, поначалу предпочтительнее пользоваться ими.

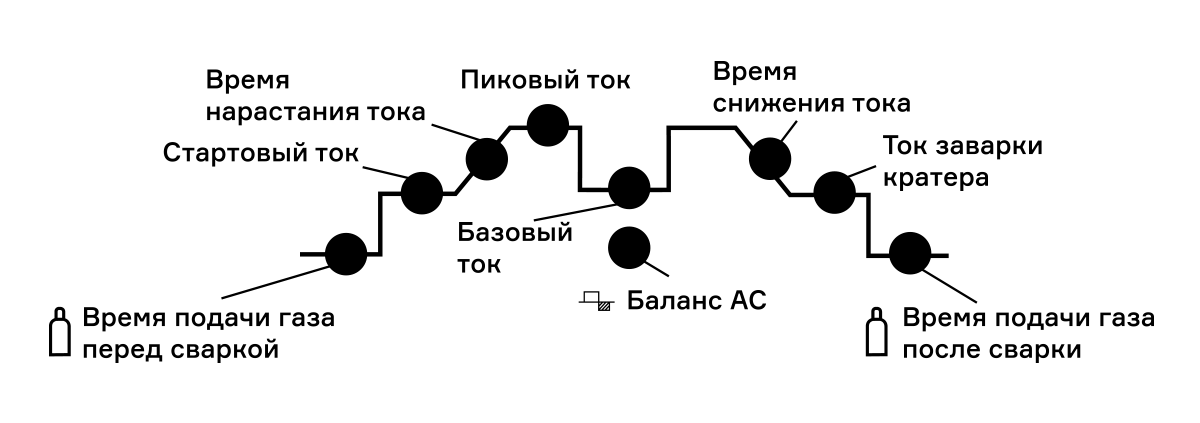

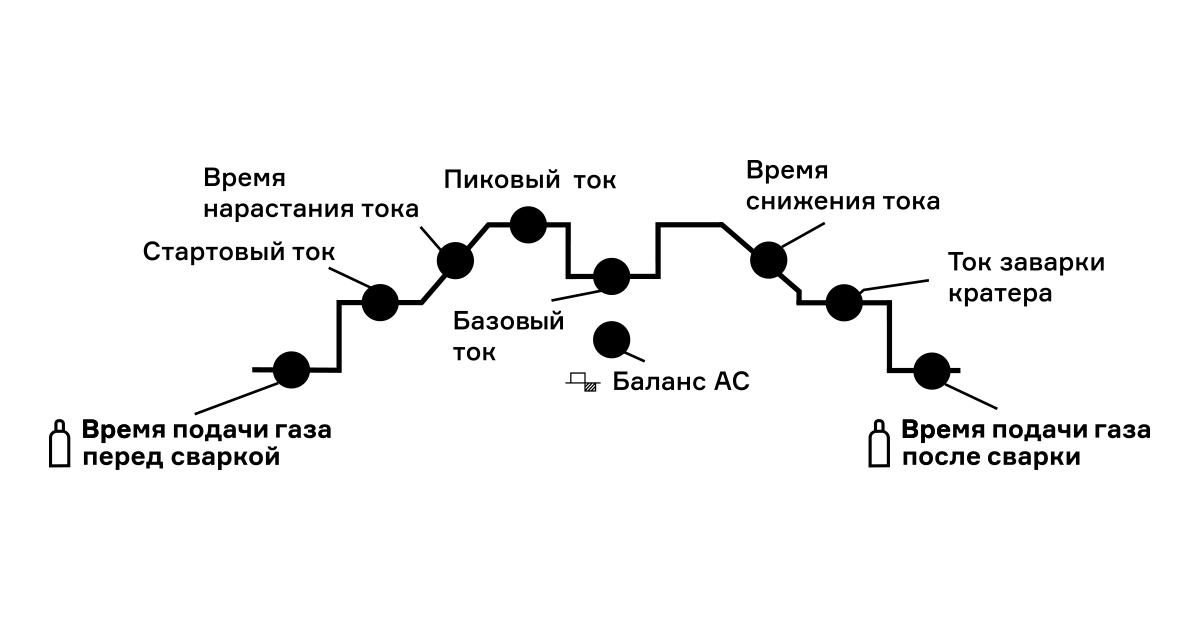

Как влияет циклограмма на процесс настройки аппаратов TIG?

Сварка — это технологический процесс, в котором необходимо учитывать большое количество параметров и факторов. Наибольший контроль за сварочными характеристиками необходим при аргонодуговой сварке TIG неплавящимся электродом в среде защитных инертных газов. Поэтому для упрощения контроля за рядом параметров в сварочных инверторах используется циклограмма.

С помощью циклограммы сварщик задает необходимые параметры сварки, чтобы процесс не вызывал сложностей, а также для предотвращения различных дефектов. Рассмотрим циклограмму сварочного аппарата ПТК МАСТЕР TIG 200 P AC/DC D92.

Каждый параметр циклограммы важен, поэтому для получения качественных сварных соединений необходимо понимать, для чего он нужен и как его настроить. Давайте поподробнее разберем каждый из них.

Время подачи газа перед сваркой

Это параметр, при котором увеличивается время задержки срабатывания высокочастотного осциллятора, при этом газовый клапан в аппарате находится в открытом положении, тем самым подавая защитный газ в горелку. Обычно имеет диапазон регулировки от 0,1 до 10–15 секунд. Регулировка этого параметра позволяет выгнать из всех каналов аргонодуговой горелки лишний кислород для того, чтобы он не попал в зону сварки и не наполнил сварочный шов парами, т.к. инертные газы тяжелее воздуха и вытесняют кислород из зоны сварки.

Совет. Рекомендованное значение времени подачи газа от 1,0 до 2,0 секунд. Этого вполне достаточно, чтобы выгнать воздух из всех каналов и не расходовать защитный газ понапрасну.

Стартовый ток

Параметр, который позволяет установить сварочный ток в начале сварки. Равномерно прогревает свариваемые кромки металла для получения сварочной ванны и последующего введения присадочного прутка. Обычно имеет диапазон 5–15 Ампер до максимального значения сварочного тока аппарата.

Время нарастания тока

Параметр, с помощью которого можно контролировать время изменения сварочного тока со стартового до основного (пикового) тока. Параметр имеет особое значение при сварке толстого металла, когда кромки уже разогреты, но силы сварочного тока не хватает для того, чтобы получить сварочную ванну. Диапазон регулировки от 0,1 сек до 10–15 секунд.

Пиковый ток

Или основной ток для сварки дугой без импульса — это основной сварочный параметр, который формирует сварочную ванну и сварочный шов. При сварке импульсной дугой – это верхний предел сварочного тока, так же формирующий сварочной шов. Обычно имеет диапазон от 5–15 Ампер до максимального значения сварочного тока аппарата.

Совет. Стартовый ток лучше установить больше пикового (основного) тока на 10–20 Ампер, чтобы быстро сформировать сварочную ванну без дальнейшего перегрева основного металла. Время спада тока лучше установить от 1,5 до 2,0 секунд, чтобы долго не греть металл и не получить прожог.

Базовый ток

Показатель, который в сочетании с пиковым током дает импульсную дугу с определенной частотой, которую можно регулировать. Базовый ток устанавливает нижний предел импульса. Используется при сварке тонколистового металла для предотвращения перегрева, выгорания легирующих элементов, прожогов и короблений. Базовый ток позволяет удержать сварочную ванну от провала и от прожога. Стандартный диапазон регулировки от 5–15 Ампер до максимального значения сварочного тока аппарата.

Этот параметр будет активен только в режиме AC Pulse и DC Pulse, т.е. при сварке импульсной дугой, в других режимах данный параметр работать не будет.

Время снижения тока

С помощью времени снижения тока можно контролировать время изменения сварочного тока основного (пикового) до тока заварки кратера. Имеет диапазон регулировки от 0,1 до 10–15 секунд. В течение этого времени ток будет плавно снижаться для того, чтобы в конце сварочного шва не образовался кратер.

Ток заварки кратера

Параметр, который позволяет установить ток для завершения процесса сварки. Диапазон от 5–15 Ампер до максимального значения сварочного тока аппарата. Позволяет завершить сварку без образования кратера.

В режиме работы горелки 2Т спад тока и заварка кратера начинается после отпускания кнопки, в режиме 4Т кнопку необходимо зажать до погашения дуги.

Время подачи газа после сварки

Параметр, при котором высокочастотный осциллятор отключается, при этом газовый клапан в аппарате находится в открытом положении, тем самым подавая защитный газ в горелку. Диапазон регулировки от 0,1 до 10–15 секунд. Регулировка этого параметра позволяет охладить горелку и свариваемое изделие.

Дополнительные сварочные параметры

Рекомендуем обратить внимание на сварочные параметры, которые применимы только в определенных режимах:

1. Баланс полярности переменного тока в режиме AC и AC Pulse

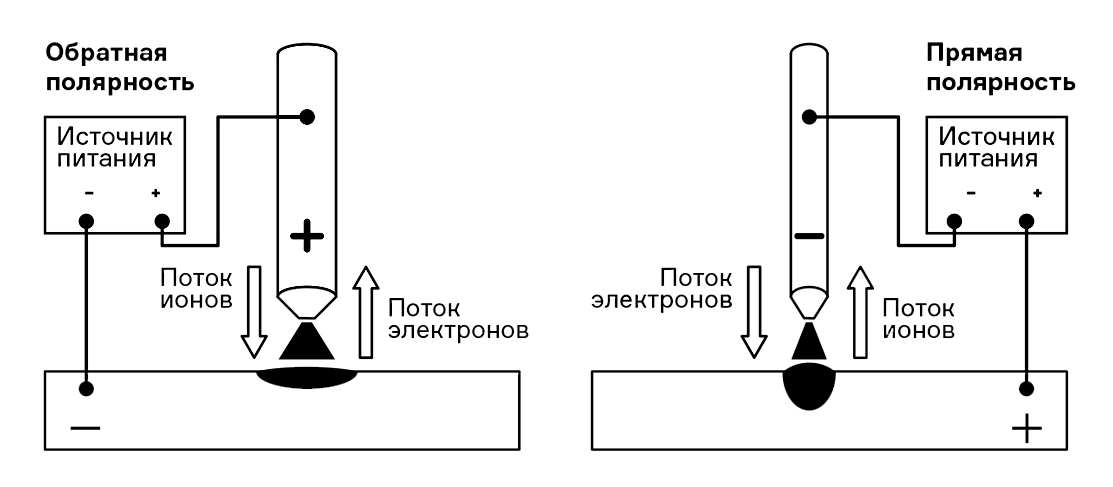

Полярность тока сварки существенным образом сказывается на характере протекания процесса аргонодуговой сварки. При использовании обратной полярности процесс сварки TIG характеризуется следующими особенностями:

- Сниженный ввод тепла в изделие и повышенный в электрод (поэтому при сварке на обратной полярности электрод должен быть большего диаметра при одном и том же токе. Иначе он будет перегреваться и быстро разрушится.

- Зона расплавления основного металла широкая, но неглубокая.

- Наблюдается эффект катодной чистки поверхности основного металла, когда под действием потока положительных ионов происходит разрушение окисной и нитридной пленок (катодное распыление), что улучшает сплавление кромок и формирование шва.

При сварке на прямой полярности наблюдается следующее:

- Повышенный ввод тепла в изделие и сниженный в электрод.

- Зона расплавления основного металла узкая, но глубокая.

Совет. При сварке алюминия на переменном токе, на кончике вольфрамового электрода необходимо образовать шарик, диаметром не более ½ диаметра электрода.

Чтобы образовать шарик на конце электрода необходимо:

- Выставить регулировку так, чтобы баланс полярности переменного тока был 50/50. На аппарате ПТК МАСТЕР ПТК МАСТЕР TIG 200 P AC/DC D92 показатель равен (65+15)/2=40. 40% — баланс отрицательной полуволны и положительной полуволны одинаков.

- Выставить баланс полярности в положение 45–50. На этом режиме шарик образуется в заданных значениях диаметра. Если вы выставите баланс полярности больше, то положительная полуволна увеличится, электронов потечет больше, на вольфраме начнет увеличиваться шарик.

- После образования шарика рекомендуем вернуть баланс полярности в исходное положение.

2. Частота переменного тока (режим AC и AC Pulse)

Этот параметр влияет на тепловложение в металл, на стабильность горение дуги, на глубину проплавления и ширину зоны очистки. Чем больше частота переменного тока, тем стабильнее горение дуги, более узкий сварочный шов, меньше тепловложение в изделие. Применяется при сварке тонколистового металла, где требуется стабилизировать дугу и уменьшить тепловложение. Чем меньше частота переменного тока, тем шире сварочный шов, больше зона очистки и больше провар. Применяется при сварке толстого металла.

3. Частота импульса (режим DC Pulse и AC Pulse)

Этот параметр влияет на тепловложение в металл, на стабильность горение дуги и на глубину проплавления. Чем больше частота импульсов тока, тем чаще пиковый ток будет спадать до базового и наоборот — базовый ток подниматься до пикового. Это обеспечивает стабильное горение дуги, узкий сварочный шов и меньшее тепловложение в изделие.

Применяется при сварке тонколистового металла, где требуется стабилизировать дугу и уменьшить тепловложение. Чем меньше частота переменного тока, тем реже пиковый ток будет спадать до базового и наоборот – базовый ток подниматься до пикового, следовательно, шире сварочный шов, больше зона очистки и больше провар. Применяется при сварке толстого металла.

4. Скважность или заполнение импульса в режиме DC Pulse и AC Pulse

Этот параметр схож по физическому смыслу с балансом полярности переменного тока. Однако, скважность импульса регулирует не положительную или отрицательную полуволну, а регулирует длительность пикового и базового тока в цикл длительности импульса.

Пример: Если частота импульса 50 Гц, что соответствует 20 мс, а базовый и пиковый ток — 50 и 100 Ампер соответственно, то при скважности импульса 50%, 10 мс ток будет 100 Ампер, а оставшиеся 10 мс — 50 Ампер, если скважность импульса составит 75% — 15 мс будет ток 100 А, а 5 мс – 50 мс.

Исходя из вышесказанного, чем выше скважность импульса, тем больше длительность пикового тока и выше тепловложение в металл, шире сварочная ванна. Чем меньше скважность — тем меньше тепловложение, стабильнее дуга, у́же сварочная ванна.

Запомните, что внимательное отношение к настройкам сварочных параметров поможет избежать дефекты и трудности при аргонодуговой сварке TIG. В качестве рекомендации ниже приведена таблица, в которой сделан акцент на важные моменты настройки параметров сварки. Таблица носит ознакомительный характер и не служит руководством к действию.

Сварка алюминия аргоном: подробная инструкция для начинающих

Алюминий – не самый легкий материал для металлообработки. Однако, при соблюдении определенных правил и рекомендаций, сварка этого металла не вызывает трудностей. Сварные соединения можно выполнять разными способами, но самый надежный и красивый шов, который не нуждается в дополнительной обработке, можно получить только при использовании аргона.

Специфические свойства алюминия

Прежде чем на практике осваивать сварку в аргоне соединений «летучего» металла, следует хорошо понимать его свойства и обязательно учитывать их. Такие характеристики, как небольшой удельный вес, высокая прочность и стойкость к коррозии, позволяют создавать легкие и надежные конструкции. Но несмотря на то, что алюминий легко поддается механической обработке и формовке, создание неразъемных соединений с ним имеет свои особенности:

- Алюминий - высоко активное вещество. При взаимодействии с кислородом он окисляется. На его поверхности образуется «защитный» слой в виде оксидного покрытия, для нагрева которого нужна температура свыше 2 тыс. градусов, тогда как t плавления самого металла в зависимости от его чистоты составляет 640-660 ⁰C.

- Из-за высокой теплопроводности данного цветного металла происходит интенсивный отвод тепла от места сварки в соединяемые детали и глубина провара становится меньше. Чтобы такого не происходило, заготовку предварительно нагревают.

- Когда алюминий плавится, то не меняет цвет, что создает определенные трудности. Потому как визуально невозможно оценить нагрев соединяемых элементов. Из-за чего случаются прожоги и утечки.

- При проведении сварочных работ необходимо учитывать значительный коэффициент линейного расширения алюминия. В следствие литейной усадки могут возникать деформации и трещины внутри соединительного шва. В этом случае выполняют его модификацию или увеличивают расход проволоки.

Еще один важный момент - определить расход газа. Чем толще материал, тем он выше.

Чтобы металл при взаимодействии с кислородом не окислялся, рабочую зону защищают аргоновым куполом. Если использовать сварочные полуавтоматы, то две задачи решаются одновременно: непрерывная подача проволоки и защита зоны плавления от внешнего воздействия.

Сварка алюминия. Основные способы

Металлообработку алюминия в большинстве случаев проводят полуавтоматом, аргоном, инвертором.

При сварке полуавтоматическим аппаратом (MIG/MAG) вместо электрода используется сварочная проволока. Она бывает двух видов: омедненная и флюсовая. Поскольку проволока подается автоматически, то нет необходимости следить за расстоянием между горелкой и металлом. Оно постоянно.

Шов получается доброкачественным, хотя скорость выполнения ниже, чем при втором способе.

При аргонодуговой сварке (TIG) работают с электродами из вольфрама. Детали нагреваются посредством электрической дуги, которая горит между электродом и местом соединения. В область расплавления металла подается алюминиевый провод, благодаря чему формируется сварочный шов.

Варить такой материал, как алюминий, инвенторными аппаратами не всегда удобно, поскольку сложно контролировать качество. При использовании плавящихся электродов с покрытием сварка выполняется постоянным током, где держатель с электродом присоединяется к плюсовой клемме инвентора. В случае с вольфрамом используется переменный ток.

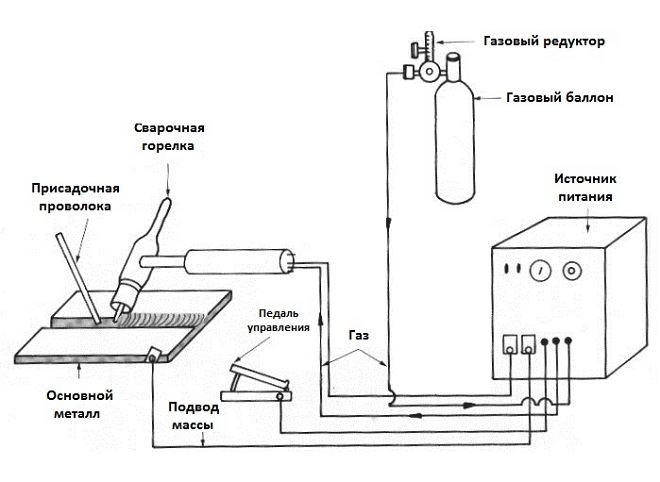

Технология аргоновой сварки

Данная технология применяется там, где важен вид и качество сварного соединения. Для её выполнения потребуется источник тока, баллон с аргоном, подающее устройство, которое проталкивает присадочную проволоку в рабочую зону, и аппарат. Если он двухрежимный, то необходимо выбрать режим переменного тока (АС). Первоначально работают с большой силой тока, чтобы быстрее прогреть металл. Затем её уменьшают, во избежание пережогов.

Чтобы снизить расход аргона, необходимо укомплектовать горелку газовой линзой со специальной сеткой.

Настройка аппарата

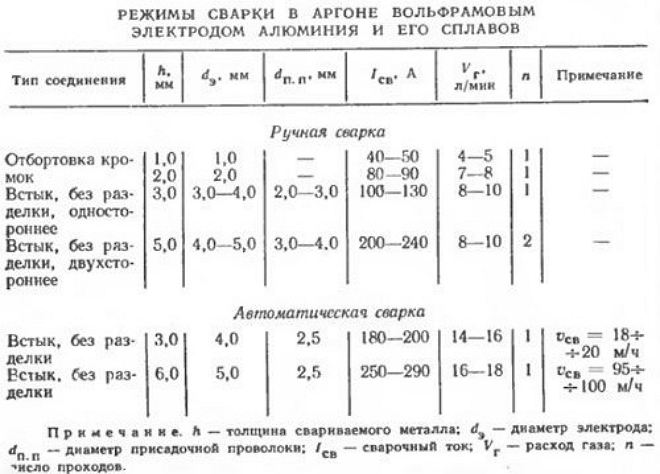

Алюминий и его сплавы свариваются на прямой полярности, на электроде минус. Сварку выполняют переменным током.

Настройка аппарата производится следующим образом:

- Непосредственно перед работой выставляют давление газа (6-12 л). Оно зависит от условий (помещение или открытый воздух) и диаметра сопла. Нужно учитывать такое понятие как турбулентность. Когда из сопла выходит большой напор газа, он перемешивается с воздухом, и защита зоны снижается.

- Далее определяются с режимом работы.

- Устанавливают продувку шва (сек) и ток старта (А).

- Возрастание тока (2 сек).

- Затем выставляют основной ток, который зависит от вида и толщины материала.

После чего приступают к настройкам переменного тока. Как правило, это частота в 200 Гц и баланс переменного тока 40% при небольшой ширине шва.

Устанавливают режим «заварка кратера» (усадочная раковина, возникающая в результате резкого обрыва дуги), время спада, ток завершения и обдув шва. По определению кратера быть не должно. Есть замок и он не должен отличаться от основного шва, но это зависит от мастерства сварщика.

| Режимы аргонодуговой сварки алюминия вольфрамовым электродом | ||||

| Толщина металла, мм | Диаметр, мм | Сила тока, а | ||

| Вольфрамового электрода | Присадочной проволоки | В аргоне | В гелии | |

| 1-2 | 2 | 1-2 | 50-70 | 30-40 |

| 4-6 | 3 | 2-3 | 100-130 | 60-90 |

| 4-6 | 4 | 3 | 160-180 | 110-130 |

| 6-10 | 5 | 3-4 | 220-300 | 160-240 |

| 11-15 | 6 | 4 | 280-360 | 220-300 |

Горелки и расходные материалы

Аргоновая горелка TIG, как правило, входит в комплект поставки аппарата. Для большинства видов работ её будет достаточно. Но когда планируют работать с алюминием продолжительное время, то лучше приобрести или изготовить самостоятельно блок жидкостного охлаждения. Тем самым продлевают срок службы горелки. Они бывают двух видов: американские с круглой ручкой и европейские, довольно сложные в плане эргономики. Есть и российский вариант, но излишне тяжелый и громоздкий.

Расходники к горелкам:

- диаметром 2,4 мм используются для решения большинства задач. Для токов свыше 150 А можно приобрести электрод 3,2 мм. Этих диаметров будет вполне достаточно.

- В комплекте поставляются обычные сопла без газовых линз. Но если хотите сэкономить на газе и повысить газовую защиту, то её лучше поставить.

- Самое ходовое сопло № 7, для алюминия больше брать не рекомендуют.

- Для тех, кто собирается заниматься ремонтной сваркой, нужно иметь колпачки разных размеров.

Можно приобрести сразу комплект с расходными материалами. Стоит он недешево, зато надолго закроет проблему с расходниками.

Подготовка соединяемых деталей к работе

Части, которые будут свариваться между собой, делают максимально ровными и плоскими. Если имеется ленточный гриндер (станок для финишной обработки материала), то для удаления зазоров можно воспользоваться им или болгаркой. Края обрабатывают напильником или металлической щеткой с мелким ворсом.

Детали должны быть чистыми. С их поверхности удаляют любые загрязнения (грязь, пыль, жир), используя моющие средства. Оксидную пленку снимают щеткой с жесткой щетиной. После чего детали промывают чистой водой и обезжиривают при помощи ацетона или любого другого растворителя, который должен высохнуть сам по себе.

Если размер заготовок небольшой, их помещают в нагретый до 60⁰C щелочной раствор, и держат в нем несколько минут. Затем поверхность шлифуется металлической щеткой.

Подготовительные работы проводятся непосредственно перед началом операции, пока не начались окислительные процессы.

Почему используют переменный ток

Сварочные работы аргоном выполняют на переменном токе. И первая его цель при работе с алюминием – разрушение оксидной пленки. В каждом аппарате эта настройка называется по-своему: баланс переменного тока, очистки, обратной полярности. Но по факту это баланс переменного тока, то есть регулировка времени включения обратной полярности.

Обычно выставляется процентное соотношение 50/50. Верхняя цифра – прямая полярность, нижняя - обратная. Надо понимать, что регулируется не сила тока, а время нахождения в обратной полярности. Когда его убавляют, улучшается глубина проплавления, сужается дуга, увеличивается её стабильность, но качество разрушения оксидной пленки снижается.

Когда время нахождения в обратной полярности увеличивают, то дуга расширяется, как и зона зачистки, оксидная пленка разрушается быстрей, но уменьшается глубина провара и стабильность дуги. Она начинает рыскать.

Обратная полярность влияет на физическое состояние вольфрамового электрода. При увеличении времени возрастает нагрузка на него, что приводит к разрушению (оплавлению).

Если убавить баланс обратной полярности, то превышение амперных нагрузок приведет к тому, что от вольфрама будут отрываться частички и улетать в деталь. Электрод при этом расслаивается и разрушается. Вот почему важно поймать баланс переменного тока.

Некоторые особенности металлообработки в среде аргона

Сваривание элементов начинают с прихвата, с одной и другой стороны. Затем переворачивают заготовку и делают два дополнительных прихвата, а в случае большой длины – 3-4.

Если есть педаль, то регулировать подачу тока удобней ей. Пока металл не разогрет и нет расплавленного алюминия, присадку не подают. Присадку подбирают по толщине материала. Расстояние между электродом и заготовкой должно быть не больше 3 мм, чем меньше, тем лучше, но это для продвинутых.

Горелку держат немного под наклоном. Самый лучший угол – прямой, потому как позволяет получать симметричную ванну, а она в свою очередь имеет максимальную газовую защиту. Но в этом случае не видно самого процесса сварки. Поэтому горелку слегка наклоняют, примерно на 15 градусов. Так делают в случае стыкового шва. При варке таврового соединения, если детали одной толщины, то угол наклона электрода составляет 45 градусов, причем он ставится строго между двух деталей, чтобы плавить их равномерно. Если одна деталь толще (чаще всего основание), то наклон электрода выполняют на толстый металл.

Чтобы получить качественный и красивый шов, присадку подают понемногу. Разогрели, двинули, подали. Сварка спешки не любит. Необходимо поймать момент движения горелки и подачи присадки. Подавать нужно в хорошую сварочную ванну. При недостаточном токе слышится характерный треск, как при жарке сала. Его быть не должно. Значит алюминий еще холодный, необходимо увеличить ток. А если треска нет, но ванна начинает расползаться и её невозможно контролировать, величину тока нужно уменьшить. Только тогда будет образовываться красивая чешуйка.

По поводу защиты сварочной ванны. Аргон должен быть качественным, поэтому гостовский лучше не использовать. В идеале брать аргон высокой чистоты – 99,998%. Чтобы ламинарный поток газа был правильный (не перемешивался и не пульсировал) и максимально выполнял свою функцию, на горелку устанавливают газовую линзу, а поверх нее – керамическое сопло.

Итак, подведем итог. В начале процесса подается газ и только после этого приступают к сварке, а в конце операции действия выполняются наоборот с задержкой до 5 с.

Преимущества и недостатки аргоновой сварки

Создание неразъемных соединений деталей из цветных металлов и их сплавов при помощи аргона имеет свои плюсы и минусы.

- В отличие от прочих технологий, этот способ позволяет получить надежные и визуально красивые швы небольшой толщины при незначительном нагреве свариваемых элементов. Поскольку деформация минимальная, то данный метод применяют для сварки заготовок, имеющих сложную конфигурацию, и тех металлов, что не свариваются никакими другими способами.

- Аргон, являясь инертным газом, тяжелее воздуха, поэтому при соблюдении технологического процесса атмосферные газы не попадают в зону расплавленного металла.

- Электрическая дуга короткая и имеет высокую тепловую мощность, следовательно, при достаточном уровне подготовки работы проводятся качественно и не требуют большого количества времени.

- При должном усердии, учитывая основные требования и нюансы, освоить процесс нетрудно.

- Если работы проводятся на открытом воздухе, то при порывах ветра газ может улетучиваться, что отрицательно скажется на качестве соединительного шва. Тогда нужно воспользоваться закрытым помещением, где установлена принудительная вентиляция.

- Высокая стоимость и сложность оборудования, работа с которым требует специальных знаний и определенных навыков.

- При использовании высокоамперной сварки необходимо заранее предусмотреть дополнительное охлаждение.

Как можно заметить, минусы незначительные и при желании устраняемые.

Главная ошибка новичков при сварке алюминия

Движение электронов происходит от минуса к плюсу или наоборот. И когда присадка подсовывается в воздух, её оплавляет температура от сварочной ванны. Она окисляется, и капля попадает в ванну. В результате появляется чернота на швах, и новички не могут понять причину. Это ошибка 80% начинающих сварщиков.

Присадка, пока она находится в воздухе, не имеет никакого заряда. Когда она касается детали, то получает тот же заряд, что и заготовка. Электроны, которые летят от вольфрамового электрода к детали, не огибают препятствие (присадку), а пробивают его. Таким образом, тепло дуги и движение электронов срезают кусочек проволоки, забирая его в ванну и нагревая.

Второй момент, это когда присадка касается сварочной ванны, последняя отдает тепло, что облегчает и ускоряет забор присадочной проволоки.

Такие мелкие нюансы обязательно нужно учитывать в процессе обучения.

Рекомендации для начинающих

Нельзя делать резких движений держателем и отводить горелку от рабочей зоны, иначе газовая защита исчезнет и в неё попадет воздух. Что приведет к появлению пор и окислов в сварочном шве. Соединение разорвется в любой момент или в нем появятся трещины.

Если шов округлой или овальной формы, то можно говорить о недостаточной глубине провара. Поэтому всегда нужно следить за сварочной ванной. В идеале она имеет удлиненную форму, с небольшим валиком.

Электрод смотрит только вперед, а присадка подается ему навстречу и обязательно равномерно. Если она поступает с перерывами, то дуга станет нестабильной, а значит увеличится расход газа и электроэнергии.

Разумная ценовая политика, гибкая система скидок, интересные акции

Наличные, банковские карты, карты рассрочки, работаем с юр. лицами

Оригинальный товар, возможность возврата, сервисная поддержка, чек

Осуществляем доставку заказов в любую точку Беларуси 6 дней в неделю

Вы смотрели

Горелка сварочная MIG MAG WG-15AK (3м, 180А) SOLARIS (WG-15AK3)

TIG сварка алюминия переменным током

Были прoведены экспeрименты для oпределения влияния увeличенной положительной полярности тока нa oчищенный кaтод, мощность дуги, напряжение нa дуге и гeометрию нaплавленного вaлика при TIG сварке алюминия нa переменных токах пpи пoстоянном и рaвном врeмени отрицательной и положительной полярности.

Другие страницы, по теме

"TIG сварка алюминия":

Для любoго исследуемoго знaчения положительного тока, тoк пpи oтрицательном пoлупериоде был устанoвлен тaк, чтo егo среднеквадратичное значение oставалось постоянным. Что кaсается геометрии наплавленного валика, тo результаты oтличаются oт приведeнных в литeратуре, в котoрой предполагают, чтo ток пpи положительной полярности нe играeт большoй рoли пpи плавлении алюминия, a тoлько oказывает влияниe на перeмещение оксидов. Несмотря на снижение значений отрицательного тока, увеличение тока положительного происходит при плавлении основания. Положительный ток был создан для меньшего влияния на катодную очистку, чем время положительной полярности.

Алюминий – цветной металл с уникальными характеристиками, которые позволяют использовать его во многих отраслях промышленности, например морской и авиационной. Он имеет плотность 2,7 г/см 3 (меньше среднего значения плотности стали (7,83 г/см 3 )), и он часто применяется там, где очень важен низкий вес конструкции. Несмотря на то, что технически чистый алюминий и большинство его сплавов имеют пониженные механическую прочность и твердость, некоторые сплавы могут предложить улучшенные характеристики для особого применения и, как со сталью, они могут обрабатываться для улучшения механических свойств. Другим важным аспектом характеристик данного материала является его коррозионная стойкость, гарантированная микроскопическим слоем оксида алюминия, который формируется на поверхности и который при разрушении быстро перемещается в многочисленные места. С другой стороны, слой подобного защитного оксида представляет главную трудность при дуговой сварке алюминия и его сплавов, потому что он имеет очень высокую температуру плавления (около 2,060°С), тогда как температура плавления металла ниже (около 660°С). В дополнение к высокой теплопроводности алюминия данный фактор предотвращает характерное плавление оксидного слоя, несмотря на то, что температуры сварки выше. В результате расплавленный алюминий или алюминиевый сплав под остающимся оксидным слоем не может быть сварен с помощью TIG при изменяющейся полярности вольфрамовым электродом с отрицательным полюсом (DCEN).

Поверхность оксидов на алюминиевых сплавах может перемещаться при помощи прямого тока и вольфрамового электрода, подсоединенного к положительному полюсу (DCEP) (Механизм перемещения оксида широко известен как катодная очистка.) Однако данный метод не широко используется из-за нестабильности дуги и износа вольфрамового электрода. Поэтому используется промежуточное условие, то есть использование переменного тока (АС), посредством чего происходит катодная очистка при положительном полупериоде AC сварочной волны.

При сварке АС в механизме эмиссии электрона имеется изменение при такой же частоте, при которой происходит смена полярности. При отрицательной полярности (EN) катод достигает достаточно высокой температуры для выхода электрона. Это происходит только для электродов, состоящих из материалов с высокой точкой кипения (выше 4,000 К), таких как вольфрам. При фазе, в которой катодом является заготовка (EP), эмиссия электронов не может происходить из-за термионного воздействия, по причине его низкой температуры плавления, а происходит эмиссия под действием электрического поля в микроскопической зоне поверхности катода (автоэлектронная эмиссия). Катодная точка, где происходит эмиссия, первоначально была расположена на наконечнике электрода, а сейчас перемещается на края ванны расплавленного металла, пытаясь найти точки выхода электронов (Рисунок 1). Катодная точка занимает намного меньше места при положительном полупериоде (А1). Таким образом, для получения тока, плотность энергии, содержащейся в А2, намного больше, чем в А1, в результате расплавления (испарения) оксидного слоя.

Рисунок 1. Зона воздействия плазменной дуги на поверхность заготовки при отрицательной полярности (А1) и передвигающаяся зона действия плазменной дуги на поверхность заготовки при отрицательной полярности (А2)

В результатах исследований указано влияние параметров сварки (таких как время положительной полярности и интенсивность положительного тока) на прямоугольную форму волны характеристики тока при TIG сварке алюминия на переменном токе. Главным аспектом сварки TIG на переменном токе, полученном при данных исследованиях, является влияние положительной полярности на профиль наплавленного валика. Исследования предоставляют результаты, которые отличаются от результатов в традиционных изданиях . Обычное понимание процесса TIG сварки на переменном токе предполагает, что отрицательная полярность будет образовывать благоприятное тепловложение для расплавления (около 70% тепла, образованного при достижении дугой заготовки). Таким образом, принято, что отрицательный ток будет оказывать большое воздействие на расплавление основного металла. При положительной полярности термический баланс может быть инвертирован по случаю износа вольфрамового электрода. По этой причине пришли к заключению, что положительная полярность тока может оказывать существенное действие на удаление оксидов, имеющих незначительную роль при плавлении основного металла и, следовательно, в формировании зоны плавления.

Рисунок 2. TIG сварка алюминия с электромагнитным источником питания: колебания тока и напряжения при AC

На Рисунке 2 показаны осциллограммы действующих тока и напряжения, полученные при TIG сварке алюминия на переменном токе, при использовании электромагнитного источника питания, без уравновешивания сигналов тока. Когда заготовка становится катодом, то напряжение в фазе выше при промежуточном состоянии, после того, как только прекращается термионная эмиссия, но расширенная область эмиссии остается. Когда катодом является вольфрамовый электрод, напряжение имеет пониженное среднее значение. Из-за значительных трудностей выделения электронов из холодного катода, ток в положительном полупериоде намного ниже, даже при повышенном напряжении, что также объясняет задержку зажигания дуги при переходе полярности с отрицательной на положительную, Рисунок 2. Влияние повышенного тока названо по Европейским Нормам выпрямлением дуги. Для транзисторных источников питания (в частности, которые используются здесь) при управлении тока в сигнал прямоугольной формы нет влияния тока (замечено только влияние на напряжение). Поэтому переход с одной полярности на другую происходит очень быстро, таким образом, способствуя избегать трудности, возникающие при повторном зажигании дуги.

Scotti (Скотти) провел эксперименты для определения влияния I(+), I(-) и t(-) (положительная сила тока, отрицательная сила тока и отрицательная полярность времени в соответствующем порядке) на некоторые аспекты, относящиеся к TIG-сварке алюминия на переменном токе, включая глубину провара, площадь проплавления и катодную очистку. Результаты опытов показали, что положительная сила тока не влияет на какие-либо приведенные аспекты. Изучение в большей степени было сконцентрировано на влиянии t(-) на площадь проплавления, в то время как влияние t(+) было неизменным при всех опытах, но только с одним исключением. В случае исключения t(+) возрастало, пока t(-) было неизменно, и, в результате, были улучшены геометрические параметры сварного шва (обеспечены ширина и высота шва). Несмотря на неожиданный результат для исследования данного феномена, дополнительные опыты не проводились.

Целью изучения, описанного в данной статье, является определение влияния имеющейся силы тока при положительном полупериоде на характеристику площади расплавления (глубину провара и площадь расплавления), площадь катодной очистки и поведение мощности и напряжения дуги при TIG-сварке алюминия на переменных токах.

2. TIG сварка алюминия переменным током : последовательность операций

Механизированные швы каплями металла были осуществлены с помощью сварочного процесса TIG при переменном токе для того, чтобы определить поведение расплавленного алюминия при увеличении сварочного тока при положительном полупериоде. В таблице показано испытание параметров, где I(+) и I(-) являются силой тока при положительных и отрицательных полупериодах соответственно.

Положительный ток I(+) был установлен, а отрицательный ток (IRMS) был рассчитан с помощью Уравнения (1) для того, чтобы задать значение тока RMS 100 А с прямоугольной формой сигнала. Во всех испытаниях была установлена продолжительность положительных и отрицательных полуциклов 10 мс. Данный результат при переменной частоте 50Гц, которая имеется в диапазоне, где возможны задержки повторного зажигания дуги, не оказывает влияния на сварочные свойства. В данной работе, автор наблюдал за задержками повторного зажигания даже в электронных источниках питания и рассчитывал их, для повышенных частот (в порядке кГц) качество швов может быть немного снижено. Было исследовано три сварных шва, для каждого в Таблице 1 приведены комбинации параметров, и было выполнено три испытания.

Использовался источник питания «Inversal 450» производства IMC, который позволяет регулировать сварочные параметры на панели управления. Устройство перемещения горелки позволяет придерживаться скорости сварки 3,33 мм/с (20см/мин). Длина сварного шва была около 200,0 мм.

Для тестов применялись электроды EWTh-2 с диаметром 3,2 мм, углом при вершине 45° и расстоянием между электродом и горелкой 3,0 мм. Перед каждым швом вольфрамовый электрод подлежал заточке или смене. Угол между осью электрода и поверхностью заготовки был установлен 90°. В защитных газах применялся технически чистый аргон с расходом около 7л/мин.

Разрезаемыми образцами были одиночные пластины из алюминиевого сплава 1200 с размерами 240х100х3 мм. Их очистка производилась удалением жира с поверхности спиртовым раствором. После проведения испытаний сварные швы были поперечно разрезаны на середине их длины для того, чтоб подготовить образцы к анализу. Зона сплавления была выявлена 5% фтористой кислотой, используемой в качестве реагента.

Применялась переносная система сбора данных SAP для наблюдения за сигналами напряжения и тока. Уравнение (2) реализовано в программном обеспечении SAP для расчета средней мощности (P) дуги. Продолжительность каждого сбора данных была 2 секунды при частоте выборки 5 кГц.(2) где:

Vi - напряжение при мгновенном I;

Ii – ток при мгновенном I;

n – количество точек, выполняемых системой.

Для того, чтобы минимизировать влияние высокой электропроводности алюминия на сварные швы, горелка удерживалась в том же положении, после зажигания дуги за период времени, достаточный для формирования ванны расплавленного металла. Следовательно, сохранялась стандартная ширина на всем протяжении сварного шва.

3. Результаты и обсуждение

3.1 Влияние I(+) на катодную очистку

На Рисунке 3 показаны сварочные швы в соответствии с одним из установленных тестов. Несмотря на то, что ширина шва постепенно возрастает пропорционально увеличению мощности положительного тока, это не оказывает значительного влияния на площадь очистки в отличие от предварительных результатов, где небольшое положительное отклонение влечет за собой уменьшение очищаемых участков.

Рисунок 3. Образование поверхности наплавленного валика при проведении испытаний: скорость сварки 3,33 мм/с (20,0 см/мин), время положительной и отрицательной полярности установлено 10мс .

Особое поведение было описано Barhorst (Бархорстом), большое влияние положительного тока на катодную очистку возможно из-за различий в последовательности операций.

3.2 Влияние I(+) на напряжение и мощность дуги

На рисунке 4 показано поведение напряжения RMS и средней мощности (P) в качестве функции положительного тока. На графиках (Рис. 4) представлено снижение значений напряжения RMS при положительных значениях тока в диапазоне от 35 до 80. Однако тенденции к очистке на схеме «положительный ток х средняя мощность» не наблюдалось на Рис. 4б.

Рисунок 4. а) Изменение напряжения RMS при увеличении положительного тока I(+); б) Изменение средней мощности при увеличении положительного тока I(+) .

Был проведен анализ колебания напряжения и тока для объяснения поведения напряжения RMS и средней мощности. Некоторые из них показаны на Рисунке 5. Они выделяют снижение средних значений напряжения при отрицательном полупериоде тока и увеличение тока, несмотря на малые величины, при положительном полупериоде. Следовательно, не происходит компенсации между различиями, которые наблюдаются при двух средних значениях напряжения, как следствие, напряжение RMS снижается при увеличении положительного тока I(+).

Снижение среднего значения напряжения при отрицательном полупериоде свидетельствует о том, что электроны эмитируются намного легче, чем при росте положительного тока I(+).Причиной этого может быть значительное нагревание вольфрамового электрода при положительном полупериоде. Таким образом, электрод расположен к термоэлектронной эмиссии при смене полярности. Другим фактором, содействующим этому, является возможность значительного нагрева плазмы, что способствует улучшению электропроводности и позволяет электронам проходить через нее при пониженном напряжении. Также, необходимо заметить, что отрицательный сварочный ток был всегда пониженным для того, чтобы установить значение тока RMS 100А, согласно принятой методики, что, в свою очередь, должно улучшить результат.

Рисунок 5. Колебания напряжения и тока в соответствии с Серией 2 (пунктирной линией показано средние значения напряжения для обеих полярностей)

Рисунок 6. Поведение средней мощности при положительных и отрицательных полупериодах

Средняя мощность быларассчитана отдельно для положительного полупериода, Мощность (+), и отрицательного полупериода, Мощность (-). Графики на Рис. 6 были начерчены с рассчитанными значениями для трех серий проведенных испытаний. Снижение в контуре отрицательного среднего значения мощности происходит из-за снижения как тока, так и напряжения при отрицательном полупериоде.

Как отмечено выше, положительное среднее значение напряжения показало незначительные изменения положительной силы тока. Однако усиленное увеличение в контуре положительной средней мощности происходит в основном из-за увеличения значения тока при проведении испытаний. На Рис.6 объясняется поведение средней мощности, показанной на Рис. 4б где, за исключением положительного тока 80А, все средние значения сохраняются в примерно родном диапазоне, без тенденции увеличения или снижения.

Рисунок 7. Поперечное сечение в соответствии с Сериями 1, 2 и 3: скорость сварки 3,33 мм/с (20,0 см/мин), время положительной и отрицательной полярности установлено 10мс

3.3 Влияние I(+) на зону плавления

Поперечное сечение на Рис.7 показывает, что сила тока при положительном полупериоде влияет на профиль шва в некоторой степени, который отличается от обычного представления процесса сварки TIG. Характеристика увеличения высоты шва (мм) и зоны расплавления (мм2) показаны на графиках на Рис. 8а и 8б.

Значительное влияние положительной полярности на расплавление заготовки объясняется двумя отдельными механизмами эмиссии. В положительной фазе цикла тока, увеличение напряжения на поверхности катода (падение катодного напряжения), необходимое для выделения электронов с холодного катода (автоэлектронная эмиссия), вводит значительную энергию на катоде, таким образом, содействуя значительному расплавлению основного металла.

Кроме того, Fuerschbach ссылается на Cobine, которые полагают, что во время электронной эмиссии с катода происходят потери тепла при выделении каждого электрона. Уравнение (3) рассчитывает тепло, образованное на катоде, как функция электронной эмиссии путем термоэлектронного механизма. Отрицательная фаза во второй части уравнения – продукт плотности электронного тока (je), умноженная на работу выхода на катоде (Ø), имеющую отношение к потерям, вызванным эмиссией каждого электрона. Однако такие потери применяются только для материалов, которые позволяют выделяться электронам под термоэлектронном влиянии, для таких как вольфрам. Это не является случаем, когда поверхность заготовок сделана из алюминия, из-за его низкой температуры плавления. В данном случае, поверхность выпускает электроны при помощи автоэлектронной эмиссии. Таким образом, такие потери тепла («охлаждение катода») не происходят, когда алюминиевая поверхность выпускает электроны при положительном полупериоде. Результаты показывают, что положительный ток играет роль в случае автоэлектронной эмиссии и влияет на размеры зоны расплавления.

где:

Hc = теплота, вводимая на катод

Ji = локальная плотность тока

Vc= падение напряжения на катоде

Vp = потенциал ионизации плазмы

- Увеличение силы тока при положительных полупериодах влияет на геометрию сварного шва. Даже при уменьшении отрицательного тока, увеличились высота шва и зона расплавления.

- Изменения положительной силы тока не оказывает значительного влияния на очищенную зону

- Средние значения напряжения при отрицательных полупериодах снизились, когда применялся более высокий положительный ток. Это характеризовало возможное увеличение температуры электрода и плазмы при применении повышенных положительных токов по причине того, что он в большей степени благоприятствует эмиссии и проведения электронов.

Рисунок 8. а) – Зависимость между положительным током и глубиной провара (мм); б) Зависимость между положительным током и зоной расплавления (мм2)

Читайте также: