Сварка аргоном нержавейки обучение

Обновлено: 16.05.2024

Сварка нержавейки, при которой пользуются аргоном как защитным газом, является одной из самых распространенных технологий получения качественных и надежных соединений деталей, изготовленных из такой стали.

Использование аргона при сварке нержавеющей стали позволяет получать сварные швы высокого качества

Прежде чем приступать к обучению этому процессу, следует познакомиться с характеристиками данного сплава, которые и делают его трудносвариваемым материалом.

Нержавеющая сталь является металлом, который успешно противостоит коррозионным процессам. Таким его делают легирующие добавки, основной из которых является хром (в отдельных марках нержавейки он может составлять до 20%). В различные виды такой стали могут также добавляться в качестве легирующих элементов титан, никель, молибден и др. Эти добавки, кроме антикоррозионных свойств, наделяют нержавейку и рядом других необходимых физико-механических характеристик.

Нержавеющая сталь, кроме исключительных антикоррозионных свойств, обладает поверхностью привлекательного внешнего вида. Именно поэтому ее часто даже не покрывают краской. Отсюда возникают дополнительные требования к качеству сварного шва: он должен быть не только надежным, но и аккуратным.

Выполнять сварочные работы с нержавейкой и получать соединения, удовлетворяющие самым строгим требованиям, может только специалист, обладающий не только необходимыми знаниями технологии, но и достаточным опытом работы в данной области. Это значит, что для обучения приемам сварки нержавеющей стали в среде аргона недостаточно просто посмотреть видео такого процесса – необходимо еще получить практические уроки.

В чем заключаются сложности сварки нержавеющей стали

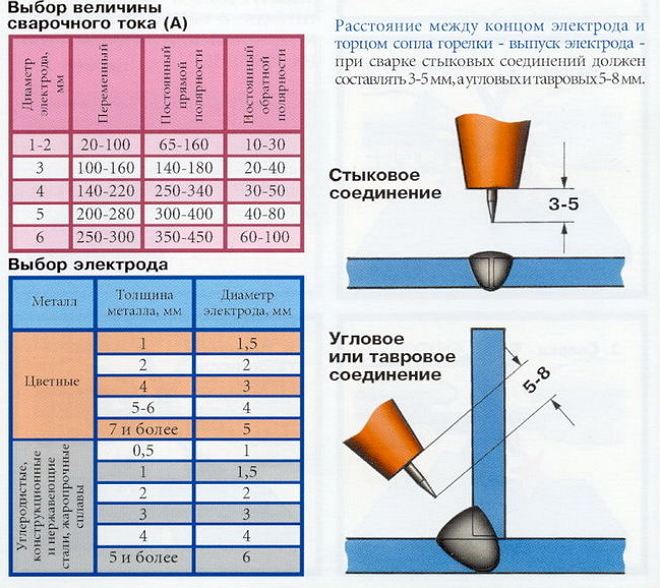

Сложность сварки нержавейки объясняется свойствами данного металла, которые ему придают легирующие добавки. По сравнению с низкоуглеродистой сталью, нержавейка имеет более низкую теплопроводность (в два раза ниже), что является негативным фактором для сварочных работ. Высокая температура из-за низкой теплопроводности металла будет концентрироваться в месте выполнения соединения и недостаточно активно отводиться от него. Это может стать причиной перегрева области соединения и даже прожога металла. Именно поэтому технология сварки нержавейки предусматривает снижение сварочного тока: его значение выбирается на 20% ниже, чем при сварке обычных сталей.

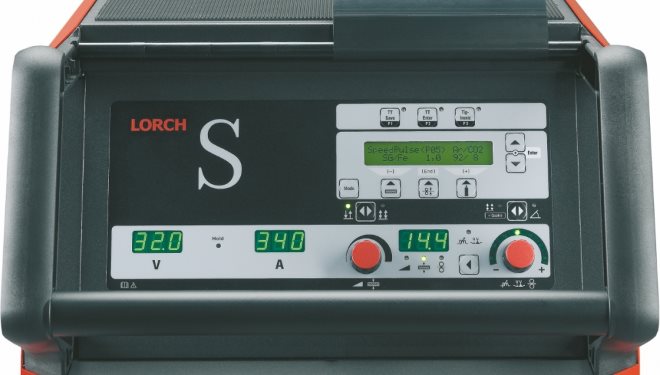

Дисплей сварочного полуавтомата с цифровой индикацией рабочего тока и напряжения

Еще одной характеристикой нержавеющей стали, которую обязательно следует учитывать при сварке, является повышенный коэффициент линейного расширения и, как следствие, значительная линейная усадка. Именно это свойство нержавейки приводит к тому, что детали из нее при выполнении сварочных работ подвергаются значительным деформациям, нередко приводящим к появлению трещин на их поверхности. Учитывая это, между соединяемыми заготовками следует оставлять больший зазор, который будет компенсировать деформационные процессы.

Нержавейка отличается повышенным электрическим сопротивлением, что очень негативно сказывается на сварке, если она выполняется электродом из высоколегированной стали. Такой электрод, который также имеет большое электрическое сопротивление, начинает сильно нагреваться. Это приводит к ухудшению качества формируемого сварного шва. Если вы соберетесь варить нержавейку такими электродами, следует использовать изделия минимальной длины.

Трещина сварного шва – самый опасный дефект, приводящий к разрушению конструкции

Если при сварке нержавейки не соблюдать правильный термический режим, этот сплав может утратить свои антикоррозионные свойства.

Объясняется это следующим. При значительном нагреве (свыше 500 градусов) на границах кристаллических зерен металла начинают образовываться карбид хрома и железа. Так появляются очаги возникновения и дальнейшего распространения коррозии. Чтобы избежать этого негативного явления, которое носит название межкристаллитной коррозии, необходимо очень быстро охлаждать детали из нержавейки сразу после окончания сварочных работ. Однако указанный метод эффективен лишь в том случае, если вы варите нержавеющую сталь хромоникелевой группы.

Как подготовить детали из нержавейки к сварке

Для того чтобы в результате аргонодуговой сварки изделий из нержавейки получить качественное и надежное соединение, необходимо правильно подготовить их поверхности. Такая обработка не сильно отличается от подготовки к сварке в среде аргона деталей из других металлов и заключается в следующем.

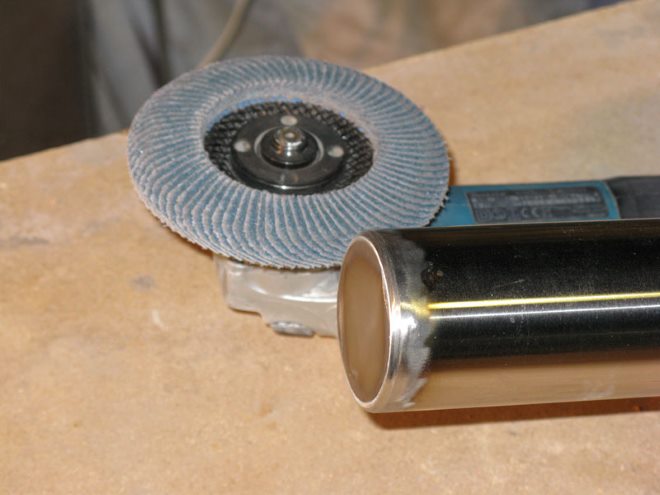

Труба из нержавейки, подготовленная к сварке с помощью шлифовальной насадки

- Кромки соединяемых заготовок необходимо зачистить до металлического блеска, для чего используется металлическая щетка или шлифовальная машинка.

- После зачистки кромки деталей обезжириваются при помощи ацетона или авиационного бензина, что необходимо сделать для обеспечения устойчивости дуги и повышения качества сварного шва.

- При подготовке соединяемых заготовок к сварке следует предусмотреть в них увеличенный зазор, который будет компенсировать деформационные процессы.

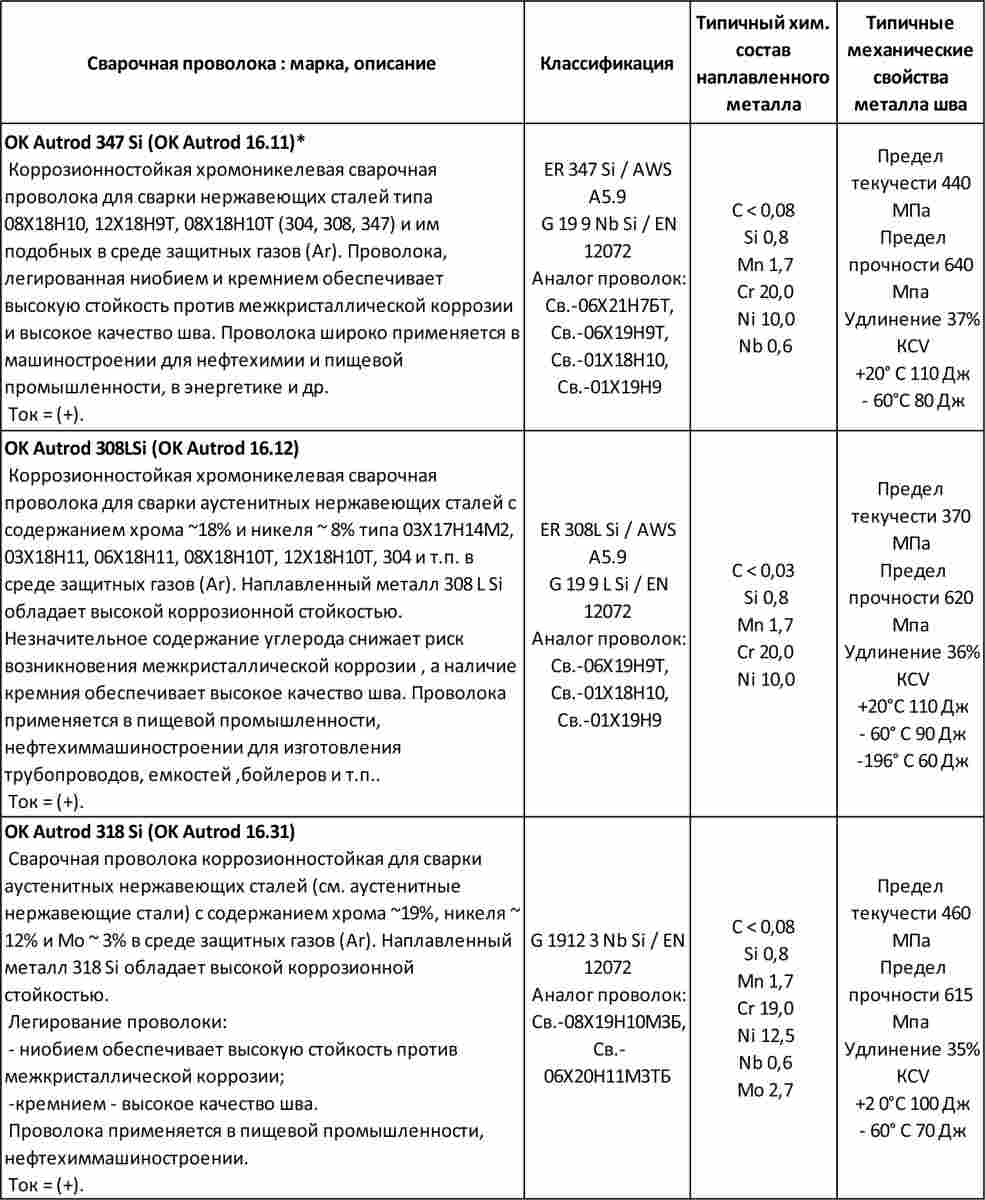

Очень важно при подготовке изделий из нержавейки к сварке, выполняемой в среде аргона, правильно подобрать присадочный материал.

Кроме диаметра присадочной проволоки, надо обращать внимание и на ее состав. Степень легирования такой проволоки должна превышать соответствующий показатель у металла, из которого изготовлены соединяемые заготовки.

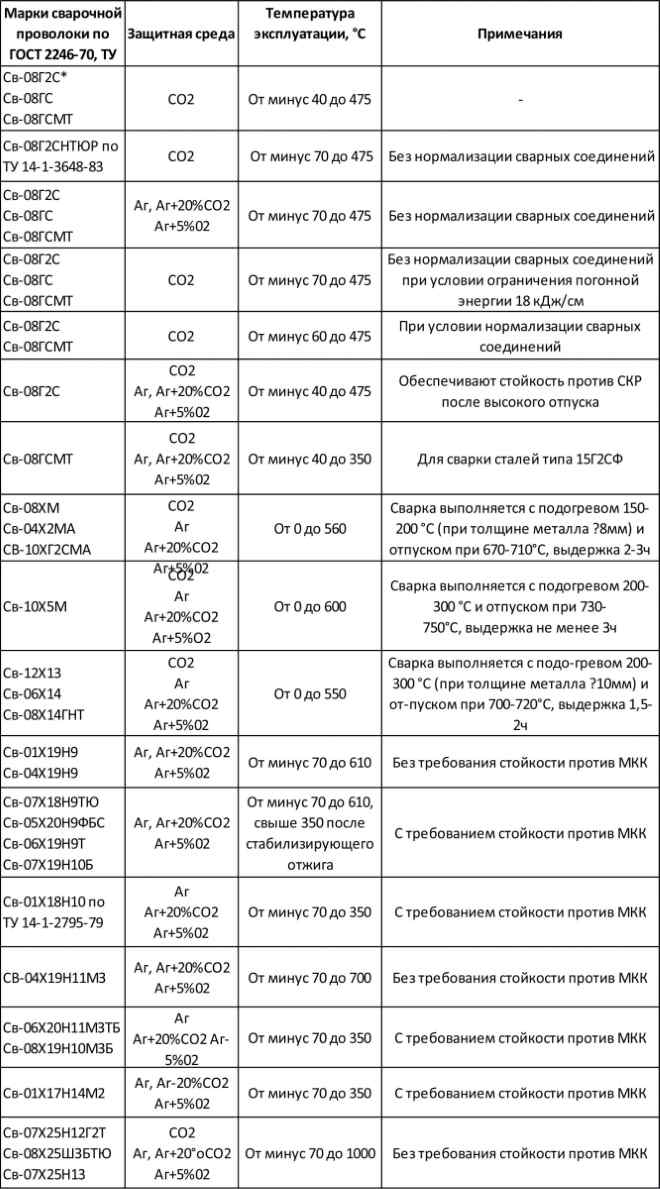

Марки сварочной проволоки для нержавейки

Аргоновая сварка нержавейки при помощи электрода из вольфрама

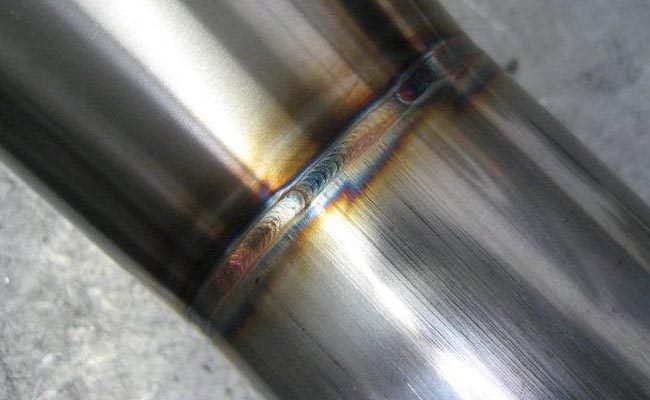

Сварка нержавейки в защитной среде аргона используется преимущественно в тех случаях, когда соединить необходимо детали небольшой толщины. Данная технология позволяет получать качественные и надежные соединения с красивыми и аккуратными сварными швами.

В защитной среде аргона чаще всего выполняется сварка нержавеющих труб, используемых для транспортировки различных жидких и газообразных сред. Качество сварных швов, получаемых при использовании данной технологии, позволяет применять ее для соединения деталей трубопроводов, эксплуатируемых под высоким давлением.

Выполненное электросваркой в среде аргона соединение труб из нержавеющей стали

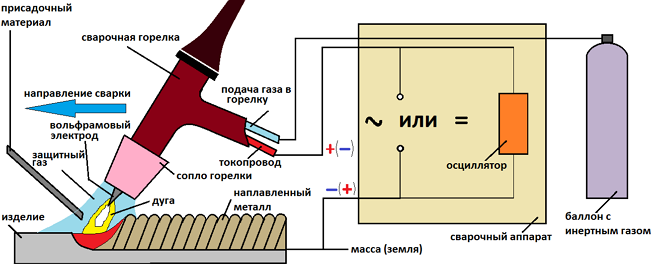

Аргонодуговая сварка, выполняемая неплавящимся вольфрамовым электродом, может производиться на переменном или постоянном токе прямой полярности. Основным рабочим органом при выполнении такой сварки является горелка, в которой закреплен электрод и из сопла которой подается струя аргона. Сварной шов формируется за счет присадочной проволоки, подаваемой вручную в зону горения сварочной дуги. Все движения, совершаемые горелкой, также выполняются вручную.

В отличие от обычной электродуговой технологии, при сварке, выполняемой в среде аргона, электродом и присадочной проволокой не совершают поперечных движений – их перемещают только вдоль оси формируемого шва.

Делается это для того, чтобы не вывести сварочную ванну из зоны действия аргоновой защиты (это негативно скажется на качестве соединения). Необходимо также позаботиться и о защите от окружающего воздуха обратной стороны шва, которая также обдувается аргоном. Конечно, расход газа от этого увеличивается, но качество всех участков сварного шва будет высоким.

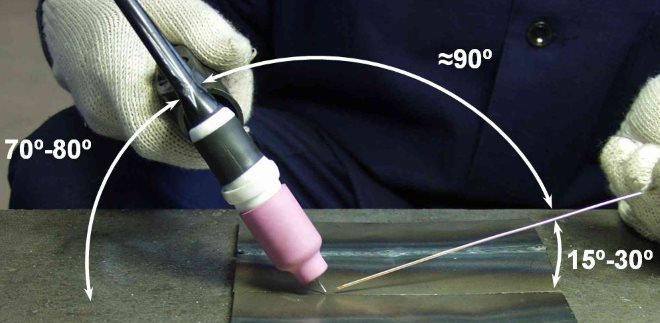

Положение горелки при сварке ТИГ

Чтобы не загрязнить поверхности соединяемых заготовок и не оплавить конец вольфрамового электрода, им нельзя прикасаться к основному металлу даже в процессе розжига дуги. Именно поэтому технология сварки в среде аргона с применением вольфрамового электрода предполагает использование для розжига дуги специальной пластины, изготовленной из графита или угля. Только после зажигания на такой пластине сварочную дугу аккуратно переводят на нержавейку. Хорошо демонстрирует этот процесс, выполнению которого обязательно следует научиться начинающему специалисту, обучающее видео.

Чтобы исключить окисление нагретого электрода и только что сформированного шва, подачу аргона следует отключать не сразу после окончания сварки, а через 10–15 секунд. На расходе газа это скажется незначительно, но этим вы увеличите срок службы электрода и улучшите качество сварного шва.

Сварка с помощью полуавтомата

Сварка полуавтоматом, производимая в среде аргона, позволяет значительно увеличить производительность работ. Такую технологию можно использовать для соединения деталей из нержавейки даже значительной толщины. Наряду с высокой производительностью, технология сварки полуавтоматом в среде аргона позволяет получать соединения, отличающиеся высоким качеством, надежностью, привлекательным внешним видом.

Режим сварки фланца с трубой: горелка на 11 часов, направление вращения по стрелке

Существует несколько нюансов сварки нержавейки полуавтоматом, которые обязательно следует учитывать в работе. Сварочная проволока для повышения качества формируемого соединения должна обязательно содержать в своем составе никель. Если необходимо варить детали большой толщины, то в состав защитного газа, кроме аргона, добавляют углекислый газ, который обеспечивает лучшую смачиваемость краев шва.

Сварка нержавейки полуавтоматом в защитной среде аргона может выполняться по нескольким технологиям – с использованием:

- короткой дуги;

- струйного переноса;

- импульсного режима.

Наиболее контролируемой является технология с использованием импульсного режима. В данном случае сварочная проволока подается в зону действия дуги короткими импульсами. Это позволяет минимизировать разбрызгивание расплавленного металла, уменьшить зону термического воздействия на основной металл, снизить расход дорогостоящей сварочной проволоки. Обработка готового шва и прилегающей к нему поверхности при использовании данной технологии занимает минимальное количество времени, так как брызги металла на них практически отсутствуют.

При помощи струйного переноса можно варить детали большой толщины, а короткая дуга больше подходит для соединения тонких изделий. Лучше познакомиться с особенностями перечисленных технологий позволяют видео.

Принцип аргонной сварки

Аргонодуговая сварка отличается от всех остальных видов тем, что в данном процессе используется электродуга с аргоном в качестве защитной среды. Инертный газ подается в первую очередь, чтобы защитить металлы на время обработки от контакта с кислородом. Из этой статьи вы узнаете основной принцип аргонной сварки, а также о том, в каких случаях его используют.

На чем основан принцип аргонной сварки

Сварка аргоном представляет собой технологию гибридного типа – благодаря ей удается соединять металлы, работа с которыми считается наиболее сложной. Принцип аргонной сварки отлично работает как с большими трубами, так и с крохотными бронзовыми статуэтками. Дело в том, что этот способ вобрал в себя лучшее из двух классических методов: дугового электрического и газового. В качестве самого распространенного примера работы с аргоном можно привести сварку нержавеющей стали.

Прежде чем приступать к обсуждению принципа действия аргонной сварки, необходимо понять физику данного процесса. Не секрет, что соединение металлических поверхностей невозможно без их нагрева. Но поскольку нагрев требует использования огня, задействуется и кислород, содержащийся в воздухе, который запускает реакцию окисления. Проблема в том, что сложные металлы или сплавы типа легированных сталей или цветных металлов сильно подвержены окислению.

Окисление опасно тем, что оно значительно снижает качество швов, – они становятся хрупкими и быстро приходят в негодность. Это происходит из-за образования в шве множества мельчайших пузырьков. Если говорить об алюминии, то он при нагревании в обычных условиях начинает гореть.

Принцип аргонной сварки используется, в первую очередь, чтобы защитить сварочную рабочую ванну от газов и примесей. В качестве защитной оболочки выступают инертные газы, это может быть не только аргон, но и гелий. Однако серьезный недостаток последнего состоит в его высокой цене и большом расходе. Например, при обработке нержавейки требуется в несколько раз больше гелия, чем аргона. Еще одна особенность использования гелия – с ним нельзя работать без защитной одежды, полностью закрывающей тело.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В связи с тем, что мы описали выше, гелий сегодня редко применяется в чистом виде, его используют в смесях для газовых лазеров. Другой инертный газ – азот. Он подходит исключительно для работы с медью. Поэтому основным и самым распространенным инертным компонентом, применяемым при гибридном подходе, работы является аргон.

Назовем основные качества аргона:

- Гораздо тяжелее, чем воздух. Именно благодаря этому он легко занимает всю сварочную ванну, защищая зону плавления от других газов.

- Инертен, поэтому не вступает в реакцию с другими элементами, но, что важнее всего, никак не взаимодействует со свариваемыми поверхностями – на этом и строится принцип аргонной технологии.

Однако принцип аргоновой сварки неидеален, ведь при работе с током обратной полярности этот газ превращается в электропроводную плазму. Мы не будем вдаваться в подробности, говоря о малоприятных последствиях этого свойства.

В целом, у аргонной сварки мало минусов:

- сложное оборудование, нуждающееся в точной настройке;

- возможность работы только при наличии большого практического опыта.

Плюсов у этого принципа работы гораздо больше:

- Шов получается высокого качества, так как в нем нет примесей.

- Обработка металла в среде аргона предполагает умеренный нагрев металла, поэтому подходит для соединения заготовок даже очень сложных конструкций, при этом не происходит их деформации.

- Данный принцип работы позволяет варить однородные и разнородные металлы и сплавы, с которыми не справляются все остальные методы.

- Высокая скорость работы достигается благодаря использованию дуги с высоким температурным режимом.

Все обозначенные нами недостатки кажутся незначительными по сравнению с тем, какие возможности открывает аргонная сварка.

Аргонная сварка: принцип работы в зависимости от вида

Аргонную сварку принято делить на виды исходя из степени механизации:

- Ручная. В этом случае сварщик самостоятельно передвигает горелку и подает сварочную проволоку. При данном подходе могут применяться только неплавящиеся электроды из вольфрама.

- Механизированная/полуавтоматическая методика, при которой проволоку подает машина, а сварщик работает непосредственно с горелкой. Чаще всего этот принцип используется при аргонной сварке нержавейки полуавтоматом. Еще один яркий пример – механизированная аргонодуговая сварка плавящимся электродом. Есть и новые, узкоспециализированные технологии в этой области. К ним относится обработка нержавейки полуавтоматом в среде углекислого газа.

- Автоматическая аргонная сварка. Оператор дистанционно управляет автоматом: перемещает горелку и подает проволоку. Сегодня постепенно распространяются системы, которые могут работать даже без постоянного контроля человека. Чаще всего роботы выполняют сварку труб из нержавейки. Автоматическая аргонодуговая сварка с использованием неплавящегося электрода все чаще применяется в сфере промышленности.

На каком оборудовании осуществляется аргонная сварка

Принцип аргонной сварки требует использования разнообразного оборудования. Но в этом нет ничего страшного, ведь сегодня можно приобрести готовые наборы со всем необходимым, причем по доступной цене.

Все оборудование делится на три вида:

- Специализированное – для работы с заготовками одного типа.

- Специальное – для промышленных предприятий, работающих с заготовками одного типоразмера.

- Универсальное – для всех видов работ в аргоне, в том числе для соединения деталей из нержавеющей стали полуавтоматом.

Рекомендуем статьи по металлообработке

Но нужно понимать, что принцип аргонной сварки совершенствуется. Так, чтобы обрабатывать листы металла с более толстыми краями и увеличить производительность, технология была доработана следующим образом:

- Используется специальная горелка, позволяющая одновременно использовать несколько вольфрамовых электродов. Это необходимо, чтобы получать качественный шов, несмотря на высокую скорость работы.

- Есть приспособление для нагревания проволоки.

- Применяется пульсирующий ток – паузы в его поступлении нужны, чтобы металл успевал кристаллизоваться. Если синхронизировать движение дуги с импульсами тока, удается добиться эффективной плавки при любом положении в пространстве.

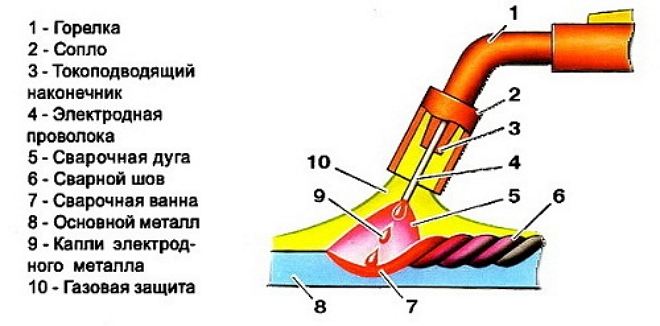

Горелка необходима для подачи электроэнергии и формирования газовой защиты, поэтому так важен ее грамотный подбор. Принцип аргонной сварки предполагает использование специальной горелки с неплавящимся вольфрамовым электродом, что очень важно, например, для сварки нержавейки.

Чтобы понимать принцип работы в среде аргона, важно представлять себе технические характеристики горелки:

- допустимое значение сварочного тока/мощность;

- тип охлаждения при сильных и слабых токах;

- длину кабеля;

- наличие в конструкции керамического сопла и фиксатора вольфрамового электрода;

- универсальность, то есть возможность подключать горелку к разным системам.

Главным элементом аргоновой горелки является резервуар со штуцерами для охлаждающей жидкости. Вольфрамовый электрод подключен к электрическому кабелю аппарата, вокруг электрода идет подача инертного газа.

Как работает горелка?

- Одновременно включаются сварочный аппарат, циркуляция охлаждающей жидкости, подача газа на горелку, в результате чего образуется защитное облако аргона.

- Поджигается дуга, заготовки нагреваются до температуры плавления, присадочная проволока помещается в рабочую ванну.

- Присадочная проволока и вольфрамовый электрод перемещаются вдоль шва.

1. Горелка с неплавящимся электродом.

Речь идет, преимущественно, о ручной аргонной сварке неплавящимся электродом. Такой способ является единственным возможным для обработки нержавеющей стали и химически активных металлов, то есть алюминия, титана и магния, при этом используется электрод из вольфрама.

Горелка состоит из электрода, зафиксированного в токоподводящей цанге, керамического сопла, которое используется для направления аргоновой струи, системы охлаждения посредством воздуха либо воды. Диаметр электрода подбирается в соответствии с используемой силой тока.

Принцип работы при механизированной аргонной сварке несколько отличается, поэтому используется иная горелка. Она состоит из вольфрамового неплавящегося электрода с маховичком для подъема и опускания, токоподводящей сменной цанги с гайкой, позволяющей использовать разные по диаметру электроды.

Поскольку данный принцип работы дает возможность избежать появления брызг металла, вместе с керамическими соплами используются проницаемые для газа сетчатые линзы – они необходимы для образования равномерного потока газа. Отметим, что аргонная сварка неплавящимся электродом является одним из наиболее популярных подходов в непромышленных масштабах.

2. Горелка с плавящимся электродом.

Такой вариант работы обычно применяют при автоматической и полуавтоматической аргонной сварке. Дуга подается между концом сварочной проволоки и заготовкой. Могут использоваться жидкостные и воздушные системы охлаждения. Принцип выбора сопла мало отличается от применяемого в случае с неплавящимися электродами.

Аргонная сварка: принцип работы

Принцип работы аргонной сварки инверторным способом

На сегодняшний день инверторный способ является наиболее востребованным принципом аргонной сварки. Его используют как в промышленности, так и в домашних условиях. Инвертор представляет собой аппарат дуговой сварки, задача которого состоит в том, чтобы преобразовывать постоянный ток в переменный. Немаловажно, что это устройство легко подстраивается под скачки напряжения источника электричества.

Инверторный аппарат отличается небольшими размерами и весом, при этом надежен и отлично подходит для сварочных работ в любых условиях. Немаловажно, что он может использоваться для обучения новичков.

На самом деле, если сравнивать принцип инверторной аргонной сварки нержавейки и работу с другим оборудованием, то первый вариант оказывается проще и удобнее. Дело в том, что от сварщика требуется только двигать горелку вдоль шва. Радует и результат – шов получается тонким и ровным, но лишь при условии, что соблюдены все технологические требования. Работа возможна и без присадочной проволоки, если удается добиться очень плотного соединения краев заготовок.

Как выбрать режим работы, не нарушая основные принципы аргонной сварки

Качество сварного шва во многом зависит от выбора режима сварки.

Направление и полярность тока подбирают в соответствии с обрабатываемыми металлами. Так, большая часть сплавов на основе стали требует сварки полярным постоянным током: на этом основан принцип сварки нержавейки полуавтоматом и труб из нержавеющей стали. Для цветных металлов, алюминия, магния подходит переменный ток обратной полярности.

Расход аргона зависит от скорости его подачи и внешних условий: если приходится работать на улице при сильном ветре, объем необходимого газа значительно увеличивается.

Может показаться странным, но в аргоновую газовую смесь добавляют до 5 % кислорода. В столь небольших количествах последний способствует очистке от вредных примесей, так как они вступают с ним в реакцию и просто сгорают.

Сварка алюминия по принципу аргонной сварки

Как мы уже говорили, невозможно сварить алюминий без использования аргонной среды. Дело в том, что при соприкосновении с кислородом, содержащимся в воздухе, на этом металле сразу же образуется оксидная пленка. И это становится действительно серьезной проблемой, поскольку, хотя алюминий является одним из самых сложных в обработке, его чаще всего используют для бытовых нужд.

Для плавления оксидной пленки требуется температура, значительно превышающая температуру плавления самого металла. Принцип аргонной сварки алюминия основан на том, что данный газ предупреждает процесс окисления, вытесняя кислород из сварочной рабочей ванны. В результате алюминиевая присадочная проволока легко плавится и получается качественный шов.

Принцип работы с данным металлом предполагает использование только переменного тока. Ток обратной полярности значительно поднимает температуру плавления за счет особой катодной очистки оксидной пленки. Высокая температура приводит к тому, что разрушается даже тугоплавкий вольфрам в электроде. Ток прямой полярности не позволяет пробить оксидную пленку, зато дуга получается стабильной и короткой. Как вы поняли, прочность и внешний вид шва зависят от переключения полярности.

Работа с постоянным током при аргонной обработке алюминия возможна, но только при условии использования чистого гелия в качестве инертного газа. Такой вариант обработки будет стоить гораздо дороже, а сам принцип работы более сложен с технической точки зрения.

Очень важно правильно подготовить алюминиевые заготовки, прежде чем приступать к процессу плавления. От этого непосредственно зависит качество будущего шва. Во время очистки нужно выполнить такие этапы:

- обезжирить металл при помощи растворителя;

- зачистить поверхность от оксидной пленки – зачистка может быть механической либо химической;

- дать очищенным поверхностям полностью просохнуть.

Сварка меди по принципу аргонной сварки

Медь отличается от других металлов тем, что отлично противостоит ржавчине и устойчива в агрессивных средах. Поэтому для ее сварки требуется аргон высшего сорта либо в сочетании с гелием (причем аргона при этом должно быть больше). Используются плавящиеся или неплавящиеся вольфрамовые электроды, постоянный ток.

Предварительный нагрев до +800 °С используется в тех случаях, когда толщина медной заготовки превышает 4 мм. Присадочная проволока может быть из меди или медно-никелевого сплава. Дуга в этом случае должна обладать высокой устойчивостью.

Поскольку медь имеет высокую теплопроводность, кромки металла нужно обязательно разделывать. Если речь идет о листе до 12 мм толщиной, можно произвести только одностороннюю разделку, тогда как для более толстых кромок приходится проводить двустороннюю.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка аргоном – технология и видео уроки для начинающих

Сварка аргоном пользуется большой популярностью как у специалистов, так и у любителей, которым помогают ее осваивать видео уроки для начинающих. Используют данную технологию для сварки сложных в соединении металлов: нержавеющей и других видов легированной стали, титана, меди, алюминия, их сплавов и др. Что характерно, аргонодуговая сварка является одним из немногих способов, позволяющих получать качественные и надежные соединения деталей, изготовленных из перечисленных выше металлов.

Сварщик проводит сварочные работы в защитной среде аргона

Начинающим специалистам варить цветные металлы при помощи данной технологии будет достаточно сложно – лучше набивать руку на соединении деталей из стали. Если же опыт сварочных работ уже есть, можно посмотреть видео уроки и начать осваивать азы данного метода.

Знание технологии сварки аргоном позволит сэкономить приличные деньги, которые в ином случае пришлось бы заплатить квалифицированным специалистам. Целью статьи, которая предлагается вашему вниманию, является предоставление всей необходимой информации, относящейся к сварке с аргоновой защитой (выбор сварочного аппарата, давления газа, расходных материалов, подготовка деталей различной формы и из разных материалов к работе, а также многое другое). Усвоив полученную информацию и пройдя несложное видео обучение, вы сможете начать варить детали из разных металлов по данной технологии.

В чем заключаются особенности аргонной сварки

Аргоннная сварка имеет много схожего с электродуговой и газовой технологиями (принцип нагрева кромок соединяемых деталей при помощи электрической дуги, использование газа и техника выполнения работ). Есть у данных методов и существенные различия, о которых должен знать как специалист, так и начинающий сварщик.

Расплавление кромок соединяемых заготовок и присадочного материала при выполнении сварки с использованием аргона, как уже говорилось выше, обеспечивает высокая температура, выделяемая в процессе горения электрической дуги. Необходимость использования аргона, выполняющего роль защитного газа, объясняется свойствами металлов, которые варят по данной технологии.

Легированные стали и большинство цветных металлов (а также сплавов на их основе) в процессе нагрева и расплавления начинают активно взаимодействовать с газами, содержащимися в окружающем воздухе – кислородом, азотом, водородом и др. В результате такого взаимодействия на поверхности обрабатываемого металла формируется тугоплавкая оксидная пленка (а расплавленный алюминий, контактируя с кислородом, может даже воспламениться).

Аргон, подаваемый в зону выполнения сварочных работ, обеспечивает ее надежную защиту, так как является инертным газом, который за счет своей большей массы выдавливает из области сварочной ванны все остальные газообразные соединения.

Аргон, который обеспечивает надежную защиту зоны сварки от окружающего воздуха и практически не взаимодействует с металлом деталей и присадочного прутка, позволяет получать качественные сварные швы, отличающиеся однородностью структуры и высокой надежностью. Важным является и то, что при использовании данного метода сварки, по сравнению с другими технологиями, сокращается расход присадочного материала.

Пример шва, выполненного аргоновой сваркой человеком, не имеющим большого профессионального опыта

Кроме того, аргон позволяет создавать в зоне сварки поток токопроводящей плазмы, которая облегчает прогрев и расплавление кромок соединяемых заготовок. Это также обеспечивает высокое качество формируемого шва.

Начинающим специалистам будет полезно узнать, что аргон следует подавать в зону сварки за 15–20 секунд до ее начала, а прекращать подачу через 10 секунд после ее окончания.

Варить по данной технологии можно плавящимися и неплавящимися электродами, в качестве которых используются стержни из вольфрама – самого тугоплавкого металла. На размер вольфрамового электрода оказывает влияние как состав материала, из которого изготовлены соединяемые детали, так и их толщина. Естественно, что от диаметра электрода зависит расход энергии, которую необходимо затратить на получение сварного соединения.

На сегодняшний день разработано три технологии выполнения сварки с применением защитного газа аргона:

- РАД – ручная сварка, для выполнения которой используется неплавящийся электрод;

- ААД – автоматическая аргонодуговая сварка, выполняемая с использованием неплавящегося электрода;

- ААДП – автоматическая сварка с использованием аргона и электрода плавящегося типа.

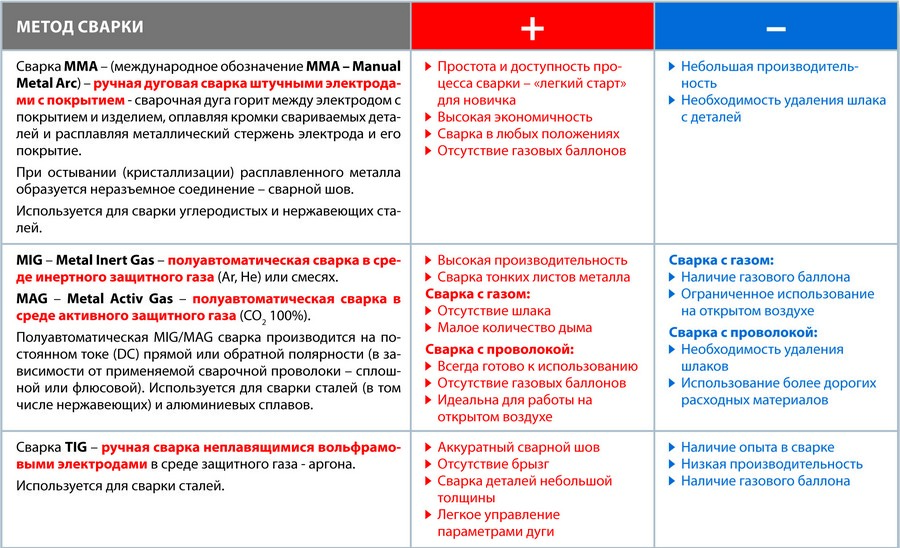

Сравнительная таблица различных методов сварки (нажмите для увеличения)

Если вы начинающий специалист и не знаете, какой аппарат для сварки аргоном приобрести, выбирайте оборудование, на котором присутствует обозначение TIG. Эта аббревиатура означает, что перед вами аппарат, специально предназначенный для выполнения сварки вольфрамовым электродом в среде защитного газа инертного типа.

Как выполняется сварка в среде аргона

Основным рабочим органом при выполнении аргонодуговой сварки является специальная горелка, внутри которой в цанговом держателе размещается вольфрамовый электрод. Держатель данного типа позволяет закреплять в нем электроды разного диаметра, которые подбираются в зависимости от характеристик соединяемых заготовок. Электрод, зафиксированный в горелке, должен выступать над ее торцом на 2–5 мм.

Трехкнопочная аргоновая горелка в комплекте со шлейфом, цангами и керамическими соплами

Вокруг электрода (по наружной окружности горелки) размещается сопло, представляющее собой трубку из керамики или кварцевого стекла. Данный конструктивный элемент горелки выполняет одновременно две важных функции: через него подается защитный газ в зону сварки, а также он предохраняет вольфрамовый электрод от соприкосновения с поверхностями соединяемых деталей.

Для того чтобы варить металл с помощью аргона, необходимо использовать присадочную проволоку, за счет которой и происходит формирование сварного шва. Состав такой проволоки, подаваемой в зону выполнения сварки вручную, необходимо подбирать таким образом, чтобы он максимально соответствовал составу металла, из которого изготовлены соединяемые детали. Перед началом сварки надо правильно подобрать и диаметр присадочной проволоки, для чего используют специальные справочные таблицы. Данный параметр зависит от размеров заготовок, которые предстоит варить.

Таблица параметров некоторых разновидностей присадочной проволоки

Самым доступным методом выполнения сварки в среде аргона является именно ручной. Данный метод, обучение которому обычно не занимает много времени, предполагает, что и горелка, и присадочная проволока удерживаются в руках сварщика. Суть данного способа состоит в следующем. При помощи горелки, удерживаемой в одной руке, зажигается сварочная дуга. В зону сварки подается аргон, для чего используется специальная кнопка на держателе. При этом в другой руке сварщика находится присадочная проволока, которая и вводится в зону действия электрической дуги.

Очень важным условием формирования качественного и надежного сварного шва, формируемого с использованием сварки в среде аргона, является тщательная подготовка соединяемых заготовок.

Заключается такая подготовка в очистке и обезжиривании их поверхностей, а также в удалении тугоплавкой окисной пленки. Для выполнения таких процедур, о которых обязательно должны знать и начинающие, и опытные сварщики, можно использовать механические устройства (шлифовальная машинка) или химические средства.

Подготовленный к сварке бензобак

Прежде чем приступать к сварке, к соединяемым деталям необходимо подключить массу. Если варить предстоит мелкие заготовки, то их можно просто расположить на металлическом столе или в рабочей ванне, а уже к ним подключить провод массы. Выбрать силу сварочного тока и давление газа, которые зависят от характеристик соединяемых деталей, можно, ориентируясь на справочную литературу или на свой опыт. Защитный газ, как уже говорилось выше, начинают подавать в зону выполнения сварки за 20 секунд до ее начала.

Расстояние от электрода до поверхности заготовок, между которыми горит сварочная дуга, должно быть небольшим – порядка 2 мм. Это позволит хорошо проплавить кромки соединяемых деталей и получить качественный сварной шов. Если увеличить это расстояние, будет не только сложно проплавить кромки деталей, но и сам сварной шов получится слишком широким и неаккуратным. Широкий сварной шов, кроме того, характеризуется невысокой надежностью, в нем возникают значительные внутренние напряжения.

Очень важно при выполнении сварки в среде аргона правильно подавать присадочную проволоку в рабочую зону. Делается это медленными и плавными движениями, чтобы не допустить разбрызгивания расплавленного металла.

При обучении данной технологии очень важно усвоить, что горелкой и присадочной проволокой движения совершаются только в продольном направлении – вдоль оси формируемого шва. Ни в коем случае нельзя делать поперечные движения, так как поток защитного газа окажется вне зоны формируемого сварного шва, что станет причиной значительного ухудшения качества соединения.

Горелку и присадочную проволоку необходимо располагать под углом к поверхности соединяемых деталей: это даст возможность сформировать качественный, надежный и аккуратный сварной шов. При этом присадочная проволока располагается и подается в зону формирования шва перед горелкой.

Технология выполнения аргонной сварки предполагает применение осциллятора, при помощи которого легко зажигается сварочная дуга. Кроме того, при использовании этого устройства ее горение отличается высокой стабильностью.

Осциллятор (стабилизатор сварочной дуги) ОСИ-264

Суть работы осциллятора заключается в том, что он вырабатывает импульсы высокочастотного тока, отличающегося большим значением напряжения. Типовой осциллятор способен преобразовывать электрический ток со стандартными параметрами (220 В, 50 Гц) в импульсы с частотой 500 кГц и напряжением до 6000 В.

При обучении рассматриваемой технологии начинающему специалисту необходимо усвоить еще одно важное правило: при зажигании сварочной дуги нельзя прикасаться вольфрамовым электродом к поверхности деталей, это приведет к оплавлению электрода и загрязнению свариваемых поверхностей.

За счет использования осциллятора дуга может зажигаться без такого соприкосновения. В большинстве случаев электрическую дугу при выполнении сварки в среде аргона и с использованием вольфрамового электрода зажигают на специальной угольной пластине. Только после этого дугу переводят на соединяемые детали.

Особенности этой процедуры хорошо демонстрируют видео уроки.

Требуемое оборудование и режимы сварки

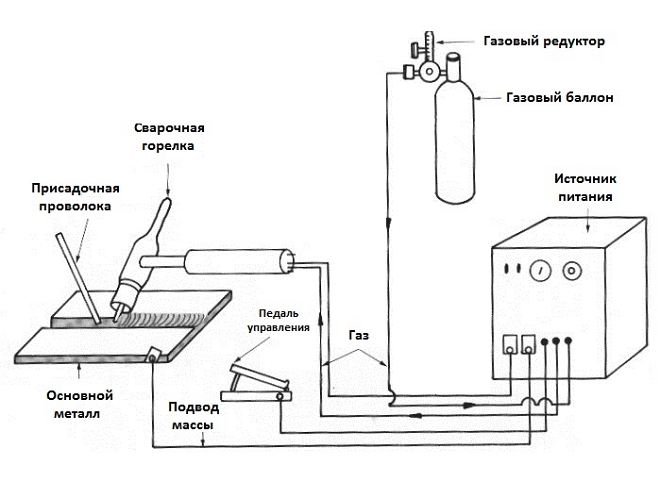

Для выполнения сварки в среде аргона можно использовать как серийное оборудование, так и аппарат, который изготовлен путем модификации стандартного сварочного трансформатора. Перечень оборудования, которое потребуется для выполнения сварки по рассматриваемой технологии, выглядит следующим образом:

- сварочный трансформатор, значение напряжения холостого хода у которого должно быть не меньше 60 В;

- осциллятор, обеспечивающий быстрое зажигание сварочной дуги и ее стабильное горение;

- контактор, при помощи которого сварочный ток будет подаваться к горелке;

- таймер, отвечающий за время обдува зоны сварки защитным газом.

Кроме того, для сварки обязательно потребуются следующие устройства и материалы:

- горелка;

- баллон с аргоном, оснащенный редукторным устройством, при помощи которого будет регулироваться давление подачи газа;

- набор вольфрамовых электродов различного диаметра;

- шланг для подачи защитного газа;

- провода для подключения к сварочному аппарату горелки и массы;

- провод, по которому электрический ток будет поступать к самому сварочному аппарату;

- присадочная проволока соответствующего химического состава.

Весь набор оборудования, необходимого для осуществления сварки в среде аргона, можно приобрести в готовом виде или укомплектовать самостоятельно, изготовив некоторые элементы своими руками.

При самостоятельной комплектации можно сэкономить приличную сумму, так как серийные наборы для аргонной сварки стоят недешево. Более того, самостоятельная сборка при наличии необходимых знаний и соответствующего опыта даст возможность внести в оборудование улучшения, которые сделают его более надежным, удобным в работе и функциональным. С принципами, по которым комплектуются наборы для аргонодуговой сварки, также можно познакомиться по видео.

Для получения качественного сварного соединения очень важно правильно выбрать режимы технологического процесса. Сюда относятся сила сварочного тока и давление, с которым защитный газ будет подаваться из баллона. Кроме того, важен тип используемого тока и полярность его подключения.

Все вышеперечисленные параметры, зависящие от материала изготовления соединяемых деталей и их геометрических параметров, можно подбирать по справочным таблицам. Однако есть ряд несложных правил, которые помогут начинающему сварщику ориентироваться при таком выборе.

- Аргонодуговую сварку деталей из меди, ее сплавов и различных типов легированных сталей, чугуна и титана необходимо выполнять на постоянном токе обратной полярности.

- Алюминий и его сплавы, бериллий и магний следует варить на переменном токе обратной полярности, так как это позволяет эффективно разрушать оксидную пленку на поверхности данных металлов.

- На выбор давления подачи защитного газа серьезное влияние оказывает место выполнения сварочных работ. Так, если сварка выполняется на улице, где воздушные потоки могут двигаться со значительной скоростью, выбирают большее давление подачи, а в помещениях – меньшее.

Усвоив всю теоретическую информацию, посмотрев обучающее видео, демонстрирующее процесс выполнения аргонодуговой сварки, набив руку и набравшись опыта по сварке деталей из обычной стали, начинающий специалист сможет достаточно быстро освоить данную технологию и эффективно использовать ее в своей работе.

Сварка аргоном – особенности технологии и сварочное оборудование

Когда необходимо сформировать неразъемное соединение деталей из нержавеющей стали, меди, титана, алюминия, а также ряда других металлов цветной группы и сплавов на их основе, чаще всего используется сварка аргоном. Процесс ее выполнения является достаточно трудоемким и специфическим.

Процесс сварки в среде аргона

Принципы сварки, выполняемой в среде аргона

Сварка аргоном совмещает в себе признаки электродуговой и газовой сварки. С электродуговой сваркой данный технологический процесс объединяет обязательное использование электрической дуги, а с газовой – применение газа, а также некоторые технологические приемы формирования неразъемного соединения.

Плавление кромок соединяемых деталей и присадочного материала, при помощи которого и формируется сварной шов, обеспечивается за счет высокой температуры, создаваемой при горении электрической дуги. Газ (в данном случае аргон) выполняет защитные функции, о чем следует поговорить более подробно.

Сварка легированных сталей, большинства цветных металлов и сплавов на их основе имеет некоторые особенности, заключающиеся в том, что, находясь в расплавленном состоянии, взаимодействуя с кислородом и другими примесями окружающего воздуха, такие металлы активно окисляются.

Это негативным образом сказывается на качестве формируемого сварного шва: он получается непрочным, в его структуре формируются поры – воздушные пузырьки, которые значительно ослабляют соединение. Еще более отрицательное влияние оказывает окружающий воздух на алюминий, расплавленный в процессе выполнения сварочных работ. Под воздействием кислорода, находящегося в окружающем воздухе, данный металл начинает гореть.

Оптимальным решением, которое позволяет эффективно защитить зону формируемого соединения при сварке металлов цветной группы и легированных сталей, является использование защитного газа – им и выступает аргон. Высокая эффективность применения именно данного газа объясняется его характеристиками.

Схема работы аргонодуговой сварки

Аргон значительно тяжелее воздуха (на 38%), поэтому он с легкостью вытесняет воздух из зоны выполнения сварочных работ и создает ее надежную защиту. Являясь инертным по своей природе, аргон практически не реагирует с расплавленным металлом, а также другими газами, присутствующими в зоне, где горит сварочная дуга. При сварке аргоном на обратной полярности следует учитывать один важный момент: от атомов газа в этом случае легко отделяются электроны, поток которых превращает газовую среду в токопроводящую плазму.

Технология выполнения сварки в среде такого газа, как аргон, может предусматривать использование плавящихся, а также неплавящихся электродов (такими являются стержни из вольфрама). Диаметр электродов из вольфрама, который, как известно, отличается исключительной тугоплавкостью, подбирается по специальным справочникам. На выбор данного параметра оказывают влияние характеристики соединяемых деталей.

Методы аргонодуговой сварки

Сварку в среде аргона подразделяют на три типа в зависимости от используемой технологии:

- ручную, выполняемую неплавящимся вольфрамовым электродом (обозначается такая технология аббревиатурой РАД);

- автоматическую, проходящую в среде аргона с использованием неплавящихся электродов (обозначение сварки данного типа – ААД);

- автоматическую, выполняемую в среде аргона с использованием плавящихся электродов (название данной технологии – ААДП).

Согласно международной классификации, аппарат аргонодуговой сварки или сварки, выполняемой при помощи электрода из вольфрама в защитной среде любого инертного газа, обозначается аббревиатурой TIG (Tungsten Inert Gas).

Особенности сварочных работ в среде аргона

Рабочим органом сварочного оборудования, используемого для соединения металлических деталей в среде защитных газов (в том числе и аргона), является горелка. Именно в горелку (в ее центральную часть) вставляется вольфрамовый электрод, вылет которого должен находиться в пределах 2–5 мм. Фиксация электрода внутри такой горелки обеспечивается посредством специального держателя: в него можно вставить вольфрамовый стержень любого требуемого диаметра. Для подачи защитного газа сварочная горелка оснащается керамическим соплом.

Принцип работы аргонной сварки

Требуемую температуру в процессе выполнения сварки аргоном, как уже говорилось выше, создает электрическая дуга. Сварной шов формируется при помощи присадочной проволоки, состав которой должен максимально соответствовать составу обрабатываемого металла.

Перечислим основные этапы выполнения сварки рассматриваемого типа, при которой используется электрод из вольфрама.

- Проводится тщательная очистка поверхностей соединяемых деталей от загрязнений, следов масла и жира, а также от окисной пленки. Такая очистка является обязательной и может выполняться механически способом либо при помощи химических средств.

- К соединяемым деталям необходимо подключить «массу». Сделать это можно как напрямую (если детали обладают большими габаритами), так и посредством металлической поверхности рабочего стола (если детали не отличаются большими размерами). Присадочная проволока, что важно, не включается в электрическую сварочную цепь, а подается отдельно.

- На сварочном оборудовании выставляется сила сварочного тока. Данный параметр выбирается в зависимости от характеристик соединяемых заготовок.

- После включения тока горелку с электродом подносят к свариваемым деталям как можно ближе, не прикасаясь к их поверхности. Оптимальное расстояние, на котором горелку располагают от поверхности соединяемых заготовок (его надо выдерживать в процессе выполнения сварки), – 2 мм. Удерживание электрода на таком небольшом расстоянии позволяет хорошо проплавить соединяемый металл, получить красивый и аккуратный сварной шов.

Схема сварочного оборудования для осуществления сварки в среде аргона

- Подачу защитного газа включают заранее – за 15–20 секунд до начала сварки. Выключают подачу аргона не сразу после окончания сварки, а чуть позже – спустя 5–10 секунд.

- Горелку и присадочную проволоку медленно ведут только вдоль формируемого шва, не совершая ими поперечных колебаний. Присадочную проволоку, которая располагается впереди горелки, вводят в зону действия электрической дуги очень плавно, не делая ею резких движений. В противном случае расплавленный металл будет сильно разбрызгиваться.

- При выполнении сварки электрическую дугу зажигают, не прикасаясь электродом к соединяемым поверхностям. Придерживаться такого правила необходимо по нескольким причинам. Во-первых, потенциал ионизации аргона очень высок, что мешает для его понижения эффективно использовать искру от касания электрода. Когда для сварки применяется плавящийся электрод, во время его прикасания к соединяемым деталям возникают пары металла. Потенциал их ионизации значительно ниже, по сравнению с аргоном, что и облегчает процесс зажигания электрической дуги. Во-вторых, если прикасаться вольфрамовым электродом к поверхности соединяемых деталей, она загрязняется, что мешает качественному выполнению сварочных работ.

Процесс сварки аргонодуговым способом вблизи

У многих возникает естественный вопрос о том, каким образом может быть зажжена электрическая дуга в среде такого газа, как аргон, если потенциал его ионизации слишком большой, а сам электрод не прикасается к поверхности соединяемых деталей. Для этого используется осциллятор, который преобразует поступающий из электрической сети ток с обычными параметрами в высокочастотные импульсы с величиной напряжения 2000–6000 В и частотой тока 150–500 Гц. Именно такие импульсы и дают возможность зажечь электрическую дугу без соприкосновения электрода с соединяемыми деталями.

Оборудование и оснащение для сварки аргоном

Для выполнения сварки аргоном недостаточно наличия стандартного сварочного аппарата, в качестве которого может выступать инвертор или трансформатор. Данная технология требует использования такого оборудования и специального оснащения, как:

Инверторный сварочник и газовый баллон для сварки с использованием аргона

- инвертор или обычный сварочный трансформатор, мощности которого должно хватать для выполнения подобного технологического процесса (в частности, для этих целей можно использовать трансформатор, мощность холостого хода которого находится в интервале 60–70 В);

- силовой контактор, через который на сварочную горелку будет подаваться требуемое сварочное напряжение;

- осциллятор, о назначении которого было сказано выше;

- специальный регулятор, который будет отвечать за время обдува сварочной зоны аргоном (поскольку защитный газ должен начать подаваться за несколько секунд до начала сварки, а его подачу необходимо перекрывать спустя несколько секунд после ее окончания);

- специальная горелка с керамическим соплом и зажимом для фиксации вольфрамового электрода;

- газовый баллон и редуктор, который регулирует уровень давления аргона, подаваемого в зону сварки;

- электроды из вольфрама и присадочные прутки требуемого диаметра;

Ремонт легкосплавного колесного диска — вариант типичного использования аргонной сварки

- дополнительный трансформатор, отвечающий за подачу напряжения к коммутирующим устройствам;

- выпрямитель, вырабатывающий постоянный электрический ток с напряжением 24 В, который подается на коммутирующие устройства;

- реле, которое отвечает за включение и отключение таких устройств, как осциллятор и контактор;

- электрогазовый клапан, работающий от напряжения 24 или 220 В;

- фильтр индуктивно-емкостного типа, обеспечивающий защиту сварочного аппарата от негативного воздействия высоковольтных импульсов;

- амперметр, используемый для измерения величины сварочного тока;

- рабочий или неисправный автомобильный аккумулятор емкостью 55–75 Ah, который необходим для того, чтобы снизить постоянную составляющую сварочного тока, обязательно возникающую при выполнении процесса на переменном токе (такой аккумулятор подключается к сварочной электрической цепи последовательно);

- сварочные очки, которые необходимо использовать в качестве основного элемента защиты сварщика.

При желании оборудование для выполнения сварки аргоном можно укомплектовать своими руками, купив все необходимые компоненты в строительном магазине или на рынке. Если же вы не хотите заниматься конструированием, то можно сразу приобрести сварочный аппарат, в марке которого присутствует аббревиатура TIG. Чтобы начать использовать такой аппарат, его необходимо дополнительно укомплектовать газовым баллоном, горелкой, элементами, управляющими горелкой и подачей защитного газа.

Рекомендации по выбору режимов

Чтобы сварка с применением аргона была выполнена качественно, необходимо правильно выбрать ее режимы.

Важными параметрами при выполнении сварки по данной технологии являются полярность и направление движения электрического тока. На их выбор оказывают влияние свойства материалов, которые предстоит сваривать. Переменный ток или обратную полярность выбирают, когда необходимо выполнить сварку деталей, изготовленных из алюминия, бериллия, магния и других цветных металлов. Объясняется этот выбор тем, что при использовании таких параметров электрического тока происходит эффективное разрушение оксидной пленки, которая всегда присутствует на поверхности данных материалов.

Нюансы работы с аргонной сваркой

Характерным примером является сварка алюминия, оксидная пленка на поверхности которого имеет очень высокую температуру плавления. При сварке деталей из данного металла на токе обратной полярности эффективное разрушение оксидной пленки происходит за счет того, что ионы аргона активно бомбардируют поверхность соединяемых деталей. Аргон превращается в токопроводящую плазму, которая не только упрощает выполнение сварочных работ, но и значительно повышает их качество. Если сварка деталей из данного металла выполняется на переменном токе, то для достижения такого эффекта соединяемые детали должны выступать в роли катода.

Для сварки в среде защитных газов часто применяется такое дополнительное оборудование, как осциллятор. При выполнении сварки с использованием переменного тока он облегчает процесс зажигания сварочной дуги, а когда она загорится, выступает в роли стабилизатора.

В тот момент, когда происходит смена полярности переменного тока, может произойти деионизация (а значит, и затухание) сварочной дуги. Чтобы такого не случилось, осциллятор в моменты смены полярности электрического тока формирует электрические импульсы и подает их на сварочную дугу.

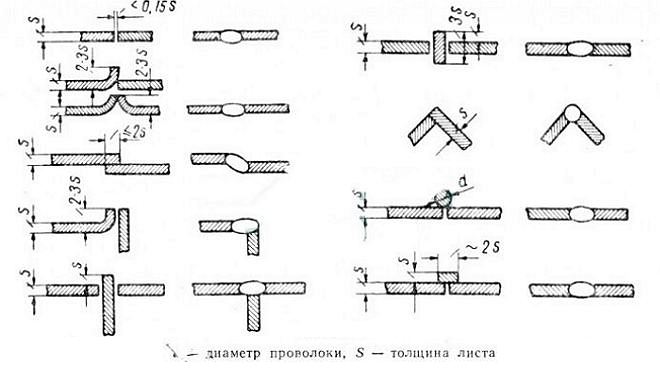

Типы соединений тонколистового металла при аргонодуговой сварке

Значение сварочного тока выбирают в зависимости от ряда параметров: свойств обрабатываемого материала, геометрических размеров заготовок, а также размеров используемых электродов. Для выбора данного параметра лучше всего использовать данные, содержащиеся в специальной литературе.

Немаловажным параметром является расход защитного газа аргона, выбираемый в зависимости от того, с какой скоростью выполняется подача присадочного материала и какой скоростью обладают сносящие воздушные потоки. Минимальным значение данного параметра будет в том случае, если сварка выполняется внутри помещений, в которых отсутствуют сквозняки. Если же процесс происходит на открытом воздухе, где нередки сильные порывы бокового ветра, необходимо не только увеличить расход аргона, но и использовать для его подачи в зону сварки специальные конфузорные сопла, газ из которых подается через мелкоячеистые сетки.

В защитную газовую смесь, кроме аргона, часто добавляют кислород в небольших количествах (3–5%). Кислород в данном случае вступает в реакцию с различными вредными примесями, которые могут присутствовать на поверхности соединяемых деталей (влага, грязь и др.). В результате такого взаимодействия вредные примеси сгорают либо переходят в шлак, всплывающий на поверхность сварного шва.

Следует иметь в виду, что нельзя использовать кислород при выполнении сварки меди, поскольку в результате получается оксид меди. Данное соединение, вступая в реакцию с водородом, содержащимся в окружающем воздухе, образует водяной пар, стремящийся выйти наружу из металла сварного шва. Все это приводит к появлению множества пор в формируемом сварном шве, что самым негативным образом сказывается на его качественных характеристиках.

Преимущества и недостатки сварки в защитной среде аргона

Сварка, выполняемая в среде защитного газа аргона, имеет как преимущества, так и недостатки, которые обязательно следует учитывать. К достоинствам данной технологии относят:

Пример шва, выполненного сваркой в среде аргона

- возможность получения качественного и надежного сварного соединения, что обеспечивается эффективной защитой области выполнения сварочных работ;

- незначительный нагрев соединяемых деталей, что дает возможность использовать данную технологию для сварки деталей сложной конфигурации (при этом они не деформируются);

- возможность использования для соединения деталей из материалов, которые невозможно варить другими способами;

- значительное возрастание скорости выполнения сварочных работ за счет использования высокотемпературной электрической дуги.

Недостатками данной технологии являются:

- использование сложного сварочного оборудования;

- необходимость в специальных знаниях и достаточном опыте выполнения подобных работ.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя данную технологию, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.

Читайте также: