Сварка меди графитовым электродом

Обновлено: 27.04.2024

Сварка меди со сталью является изначально сложной задачей. Применение того или иного технологического приема зависит от конструкции изделий, условий работы свариваемого соединения и требований, предъявляемых к ним.

Влияние особенностей меди на выбор способа её сварки со сталью

На выбор технологии сварки влияют следующие особенности меди :

- Высокая теплопроводность затрудняет точечный разогрев.

- Быстрая окисляемость провоцирует засорение металла шва, делая его неоднородным и менее прочным.

- Медь при расплавлении поглощает большое количество водорода, приводя к образованию в шве дефектов.

- Сильная растекаемость расплавленной меди приводит к необходимости вести сварку в нижнем положении с использованием подкладок.

- Очень сильно влияет на свариваемость меди качественный и количественный состав примесей, входящих в её состав.

Аргонодуговая сварка

Сваривание происходит при помощи электрической дуги в аргоне, т. е. в инертной среде, при использовании плавящихся или неплавящихся электродов. В качестве неплавящегося чаще всего используют вольфрамовый электрод. Подача присадки производится к зоне дуги извне, в электрическую цепь не подсоединяется. Аргонодуговую сварку обычно применяют для соединения небольших изделий.

Качество сварного соединения зависит от степени проплавления стали и будет более приемлемо при возможно меньшем количестве стали в получившемся шве. Это достигается корректной регулировкой нагрева и контролем плавления обоих металлов: большую температуру дуги концентрируют на меди, а сталь нагревается и оплавляется, благодаря тепловой энергии, поступающей от получившейся сварной ванны.

С учётом этой особенности для сварки меди с толстым железом предварительный прогрев не производят. При этом сварку лучше выполнять на флюсе. Чтобы предотвратить вытекание жидкого металла, при таком подходе используют соответствующие ограничители со стороны меди.

При использовании неплавящегося электрода используется постоянный ток прямой полярности и чистый аргон без примесей. Материал толще 4 мм приваривают после предварительного прогрева до 800°С. Сварку лучше вести, наклоняя электрод к свариваемому участку на 85-90°, при этом присадочную проволоку нужно наклонять на 15-20° , а вылет электрода поддерживать на 5-10 мм. Также очень важно правильно выбрать присадочный материал. Обычно используют различные сплавы меди.

Сварка угольным электродом

Данный вид сварки не гарантирует качественное соединение, поэтому угольные электроды оправданно использовать при малой толщине меди. На толщине более 15 мм целесообразнее применение графитовых электродов.

Работа выполняется постоянным током прямой полярности и ведётся длинной дугой с целью избежать нежелательного влияния на качество выделяющегося оксида углерода. Поддерживают расстояние от присадочного материала до ванны 5 мм, не погружая в ванну, под углом 30° к изделию. Угол электрода к рабочей поверхности в 70-90°.

Обязательно применение присадочного материала с фосфором, а часто и флюс. Слой флюса наносят на предварительно обработанные жидким стеклом свариваемые кромки и хорошо просушивают.

Детали из совсем тонкой меди приваривают угольной дугой. При необходимости сварить более объёмные детали также допустимо использовать угольный электрод, но обязательно использование присадочного материала, в состав которого входят борный ангидрид, борная кислота, бура. Этим же составом можно обмазывать электроды.

Газовая сварка

При ремонтных работах и при изготовлении тонкостенных изделий из стали и цветных сплавов широко используется газовая сварка. Газовой сваркой выполняются такие же виды сварных соединений, как и электродуговой сваркой. Особенностью процесса является то, что под воздействием струи кислорода газ нагревается до температуры, достаточной для плавки.

Этапы газовой сварки меди:

- Подготовительный этап. Зачистка кромок свариваемых деталей, совмещение компонентов изделия и фиксация деталей прихватками. Длина прихваток и их расположение определяется толщиной меди – от 4-6 мм прихватки располагаются на расстоянии 70–110 мм друг от друга, а при толщине меди до 15-25 мм с расстоянием между ними – до 450–550 мм.

- Правильная установка компонентов изготавливаемой конструкции. Для качественной сварки установка происходит с небольшим наклоном к горизонтали (порядка 15 градусов).

- Выбор режима сварки. Режим определяется толщиной свариваемых деталей. При толщине 3–4 мм выбирается мощность 150–175 л/ч на 1 мм толщины, а при толщине от 8 до 10 мм мощность горелки выбирается из расчета 175–230 л/ч на 1 мм.

- Процесс сваривания.

- Заключительный этап. Состоит из проковки шва и очистки его от остатков флюса. Делается это азотной или серной кислотой с последующим удалением остатков кислоты водой.

Сварка медных жил проводов графитовым электродом

В современном соединении проводов все больше находит применение угольный электрод для сварки концов медных проводов. Этот способ заменяет устаревший метод спаивания медных жильных скруток. При этом не требуется применение припоя и флюса.

Задача сварки такая же, как и при пайке – это обеспечение надежного и долговечного контакта между двумя, а то и несколькими проводами, так как обычным соединением добиться этого невозможно. На поверхности меди со временем непременно появляется пленка из-за окисления. После процесса сваривания место соединения жил сваривается отличительно, чем при спаивании, спайка происходит лишь на кончике. Однако и такой образованный контакт при завышенной нагрузке предотвращает перегрев сваренных жил кабелей.

Графитовый электрод для сварки

Из-за своих технических характеристик графитовый электрод легко режется, медленнее расходуется, не растрескивается при сварке.

Как показывает практика, сварка жил проводов производится в распределительных коробах. Расположение коробок довольно высоко, поэтому вам для сварки необходимо будет использовать сварочное переносное оборудование.

Применяют для этих целей промышленные аппараты, применение которых целесообразно в профессиональном плане. Если есть возможность, то можно собрать сварочный аппарат самому. Однако, для большинства отлично подойдут аппараты инверторного типа, которые в большом ассортименте представлены в магазинах. Они компактны, мобильны, легки и к тому же есть регулировка нужного вам тока сварки.

Типы электродов для сварки медных жил проводов

При сварке медных жил должны применяться соответствующие электроды. Об угольных электродах мы уже упоминали. Существует также графитовый тип электродов. В качестве электрода в домашнем обиходе могут быть применены стержни батареек, щетки коллекторных двигателей и подобные изделия, которые выполнены из графита.

Стержни из графита хорошо заменяют покупные электроды, за исключением лишь одного, что на них отсутствует омеднение, но это решаемо путем усовершенствования держателя. Для этого необходимо будет применить зажим типа «крокодил», как для электрода, так и для соединения массы. Они не будут такими громоздкими, как штатные, поэтому вам будет удобней работать в распределительных щитках. Конечно же, вам необходимо будет позаботиться и о дополнительной изоляции ручек.

Графитовые и угольные электроды обладают общим сходством: и у тех, и у других температура плавления в 4 раза превышает порог плавления самой меди. Из-за этого свойства расход электродов при соединении электропроводки очень низок.

Обратите ваше внимание на тот факт, что электрод нагревается до высокой температуры мгновенно, поэтому есть риск перегрева свариваемого вами материала, что, в свою очередь, может нарушить изоляцию в кабеле. Эти факторы необходимо знать сварщику, чтобы быть достаточно аккуратным при монтаже электропроводки.

Различия графитовых и угольных электродов

Несмотря на схожесть графитовых и угольных стержней при монтаже проводки, характеристики их различаются:

- первое различие – это цена. Изделия графитовые более доступны;

- если стержень из угля абсолютно черный, то электрод из графита обладает серо-темным цветом с металлическим оттенком;

- сварка с применением угольного электрода требует от сварщика определенного навыка, так как угольный стержень создает дугу огромной температуры, которая может привести к разрушению свариваемой скрутки. В то же время огромные температурные показатели происходят при заниженном токе. Исходя из этого, угольные электроды пригодятся сварщику со слабым сварочным аппаратом;

- тем, кто владеет инверторным аппаратом, который оснащен регулятором силы тока, лучше применять графитовые стержни. При работе с ними требуется меньшая квалификация мастера. Кроме этого, соединение жил проводов после их применения отличается большей прочностью, лучшим качеством, повышенной сопротивляемостью к окислению, нежели после процесса сварки углем.

Регулирование силы тока во время сварки

Регулировка тока вовремя сварки проводов происходит в приделе от 30 до 120 ампер (в этом диапазоне работает большинство инверторных сварочных аппаратов). В любом случае вам придется подбирать опытным путем точный ток сварки, так как:

- Каждый инвертор имеет свои особенности.

- Напряжение вашей сети может не соответствовать 220 Вольтам.

- Химический состав медных жил проводов может отличаться из-за разных производителей.

- К тому же вам не помешает потренироваться, чтобы работа прошла как можно качественнее и быстрее.

Вам необходимо знать значения силы тока, при которых производится соединение жил проводов, имеющих различное сечение:

- во время сваривания двух жил диаметром 1,5 мм 2 , инвертор необходимо настроить на 70 ампер;

- три провода этого же сечения сваривается при отметке тока на инверторе от 81 до 91 ампер;

- сила тока для сварки трех жил диаметром 2,5 мм 2 необходима в диапазоне от 81 до 101 ампера;

- четыре жилы по 2,5 квадратных миллиметра свариваются с выставленным диапазоном силы тока от 101 до 121 ампера.

Как необходимо сваривать жильные скрутки

Чтобы не допустить возможное расплавление изоляции провода, к основанию свариваемой скрутки надо прикрепить радиатор, выполненный из металла. Отводить тепло от скрутки вам поможет зажим с большой площадью контакта, улучшающей процесс теплообмена. Лучше всего, чтобы радиатор был выполнен из меди, так как у этого металла высокая теплоотдача.

Перед началом самого процесса сваривания жил проводов, необходимо провести подготовительные работы, которые включают в себя процесс освобождения проводов от изоляции и оболочки. Длина при этом оголенных жил должна быть примерно 100 миллиметров, в этом случае скрутка будет не более 50 миллиметров.

Во время скручивания жил необходимо добиться их плотного прилегания друг к другу. При этом торцы жил должны быть на одном уровне, иначе при сваривании жила одного из проводов может оказаться за пределами сварного шва. Если после сварки один конец жилы получился длиннее остальных, его необходимо откусить с помощью бокорезов.

Вблизи сделанного вами радиатора к скрутке необходимо прикрепить зажим «массы или минуса», после этого поднесите к кончику жил электрод. Контакт электрода с жилами не должен превышать по времени двух секунд. После прерывания контакта на скрутке образуется сферической формы небольшой наплыв. Также свариваются и остальные скрутки жил проводов.

Необходимые знания техники безопасности

При выполнении работ необходимо знать и соблюдать меры безопасности:

- провода, на которых производится сварка медных жил, должны быть предварительно обесточены;

- обязательное использование средств индивидуальной защиты (спецодежды, перчаток, маски, спецобуви);

- место, где вы производите сварочные работы, необходимо очистить от предметов, которые могут воспламениться;

- так как в распределительном щите или коробке находятся более двух скруток, не стоит торопиться и сваривать следующею, так как вы можете получить ожог;

- лучше дождитесь, когда остынет первая сваренная вами скрутка;

- после выполнения сварных работ скрутки необходимо заизолировать. Это можно выполнить термоусадочной трубкой или изолентой. Термоусадка надевается на провода и затем с помощью фена подогревается.

Выполняя наши рекомендации по сварке жил проводов, процесс соединения пройдет без проблем. Надеемся наша статья станет вам полезной инструкцией.

Особенности использования на практике графитовых электродов

Виды сварки

Выполнить соединение медных проводов можно разными способами, но именно сварка является наиболее эффективным, быстрым и надежным из них.

Созданные таким образом швы характеризуются высокой прочностью, отменным показателями электропроводимости, отвечают нормам и требованиям безопасности, служат долгие годы. Для сварки проводов мастера используют графитовые электроды, обладающие неоспоримыми достоинствами.

Достоинства и недостатки графита

Графитированные электроды способны проводить ток, не плавясь при этом, что случается с проволокой из иных материалов. В этом заключается главная отличительная особенность таких изделий. Электроды из графита выпускаются с наконечниками разных форм и длины, бывают обычными или омедненными.

Опишем наиболее выгодные характеристики электродов данного вида:

- доступная стоимость, широка распространенность;

- экономичный расход;

- материал, из которого создают стержень, не прилипает к соединяемым деталям;

- способность быстро разогреваться до температуры плавления металла;

- для разжигания дуги при работе инвертором потребуется ток в 5-10 А.

Также следует отметить, что сварной шов на медных проводах, изготовленный с применением графитовых электродов своими руками, получается стойким к коррозии, высоким температурам, но сама проволока при этом не склонна к образованию трещин при выполнении работы.

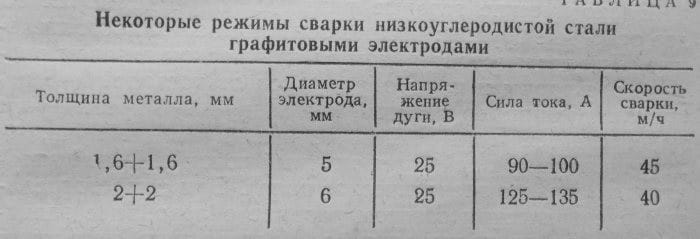

Таблица режимов сварки графитовыми электродами.

С их помощью можно сварить медностержень или алюминиевые провода, но у графитовых сварочных электродов существует несколько недостатков, чего не стоит забывать:

- соединение сваркой с применением графитовых стержней отличается сложностью, поскольку они имеют маленький диаметр ‒ 6 мм;

- эксплуатационные параметры соединяемых деталей могут ухудшиться в связи с повышенной концентрацией углерода в металле, которую провоцирует применение графитовых стержней;

- электроды из графита с определенным видом наконечника нужны для выполнения узкого списка операций, поэтому важно подбирать разные виды такой детали для стержней при выполнении разных видов работ;

Применение стержней и особенности работы с ними

Графитовый электрод нашел применение не только для выполнения сварных соединений проводов: его используют в гораздо более большом перечне операций.

Графитовые сварные стержни необходимы для предварительного обрабатывания металлических поверхностей перед сварочными работами, а также иными видами обработки, резки заготовок из металла, зачистки кромок металла и т.п. Не только металлургия активно использует электроды данного типа, но и судопроизводство.

Сварка угольной дуги.

Электроды для сварки из графита позволяют оперативно и с высокой долей эффективности срезать заклепки, прошивать элементы из легированной, углеродистой стали.

Они также актуальны при плавлении стали и чугуна, а также некоторых сплавов в электротермических печах. А благодаря наличию ниппелей, такие стержни можно соединять между собой, что позволяет наладить непрерывную подачу расходного материала для сварки в печи.

На заметку! Практика показывает, что применение графитовых стержней для сварки медных проводов и для дуговой резки металла позволяет снизить количество брака и дефектов сварных швов. Главное, при работе графитом сварщику важно соблюдать технологию и придерживаться правил безопасности.

Графитовые стержни также актуальны для выполнения иных операций:

- сварные операции с изделиями из цветных металлов, элементов из тонкого металла;

- заварка дефектов, которые появились при нарушении технологии литья;

- наплавка твердосплавных деталей к металлической основе.

Часто графитовые электроды используются для сварки вместе с присадкой, подающейся в процессе выполнения операции или укладывающегося заранее в место расположения шва.

Стоит напомнить, что работа с графитом и сварочным аппаратом имеет свои особенности, которые непременно стоит учитывать для получения долговечных, максимально прочных и надежных сварных соединений:

- Для экономии расхода сварного стержня и поддержания дуги на стабильном уровне при длительной сварке следует использовать прямую полярность.

То есть, подавать минус нужно именно на электрод. - Сварные процессы важно осуществлять с учетом воздействия внешних факторов на стабильность дуги, это позволит добиться лучшего результата.

- При работе с графитовыми электродами значение КПД ниже, чем при работе с плавящимися электродами.

- Сварные соединения при сварке графитом характеризуются средними показателями пластичности.

Также швы могут иметь пустоты, что влияет на их долговечность.

По этим причинам сварку графитом должен выполнять квалифицированный мастер, а новичкам в данных вопросах стоит предварительно хорошенько потренироваться.

Чертеж сварочных работ с применением угольного электрода.

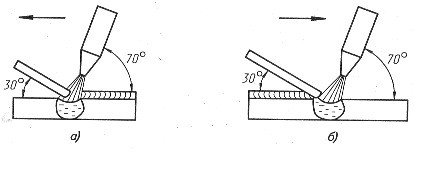

Существует два технологических приема, актуальных для работы с графитовыми стержнями:

- Материал подают прямо в пламя дуги.

При этом сварную проволоку размещают между элементом из металла и электродом под углом 30 градусов и подают несколько раньше, нежели сам электрод. Угол подачи стержня ‒ 70 градусов, что позволяет значительно ускорить процесс выполнения работы. - Мастер наплавляет валик основного металла с применением электрода, после чего в него подается присадка.

Основное отличие данной технологии заключается в том, что первым подается стержень и только после этого проволока.

Опасность применения данного технологического приема для неопытного сварщика состоит в большой вероятности прожога металла, хотя скорость работы при этом очень повышается. По этой причине он больше подходит для операций с металлическими деталями, имеющими толстые стеночки.

На заметку! Электролиз с использованием графита осуществляется исключительно при стабильном токе с прямым подключением.

При работе с электродами из графита важно помнить следующее: определяющий параметр при их использовании – плотность используемого тока. Если максимальное значение данного параметра превышается по каким-либо причинам, графит может испортиться.

Чтобы продлить эксплуатационный срок изделий, с обеих сторон можно вкрутить специальные ниппели для удлинения электрода. Такое решение позволит повысить надежность графитовых электродов и сэкономит денежные средства на приобретение новых стержней.

Регулирование силы тока

Регулировку тока для сварки проводов осуществляют в приделах 30-120 ампер, именно такой диапазон характерен для большинства инверторных сварочных агрегатов.

Схема сварки в среде защитного газа.

Точный ток сварки в любом варианте сварщику приходится определять опытным путем, в связи со следующими факторами:

- любая модель инвертора характеризуется определенными особенностями, поэтому крайне важно внимательно прочесть инструкцию к конкретному прибору;

- напряжение сети конкретного строения может не соответствовать 220 Вольтам;

- в медные жилы проводов входят разные по составу компоненты, если они изготовлены разными производителями;

- опыт мастера во многом определяет результаты сварной операции с использованием графитовых стержней.

Важно знать значения силы тока, при достижении которой можно производить эффективное соединение жил проводов с различным сечением при сварке графитовым электродом:

- при сваривании жил диаметром 1,5 мм2, инвертор настраивают на 70 ампер;

- три проводка с таким же сечением следует сваривать при токе 81-91 ампер;

- сила тока для соединения трех жил с диаметром 2,5 мм2 путем сварки должна достигать 81-101 ампер;

- четыре жилы 3 мм2 свариваются с силой тока в пределах 101-121 ампер.

Сварка алюминиевых проводов

Графитовым электродом осуществляют точечную сварку медных, а также алюминиевых проводов. Операции проводят под флюсом. Это специальный порошок внутри сварной проволоки, который расплавляется и продуцирует защитный газ.

Схема аргоно-дуговой сварки алюминия.

Последний предостерегает сварные кромки от контакта с кислородом и окисления вследствие этого.

Актуальное значение силы тока выставляют с помощью регулятора. Ток выпрямляют посредством применения диодного моста и фильтра пульсаций.

Хотя отметим, что опытные мастера могут соединить провода сваркой даже при переменном токе и без регулировки путем выжидания нужного времени удержания дуги. Но выполнение сварочных работ переменным током дает менее качественный результат.

Как правильно сделать и сварить скрутку?

Важно не допустить плавления изоляционного материала провода, для чего потребуется присоединить радиатор из металла к месту выхода скрутки из изоляции. Чаще остальных подбирают медный вариант, потому что этот металл характеризуется высокой теплопроводностью.

Большая площадь контакта улучшает процесс теплообмена и отводит тепло от скрутки.

Перед началом сварки жил проводов следует осуществить подготовительные работы. Очистите от изоляции и лакового покрытия, если оно присутствует. Скрутку делают максимально плотно, дабы витки тесно контактировали друг с другом.

Оптимальная длина скрутки ‒ 5-6 см. При этом концы проводов отрезают на одинаковом расстоянии, дабы они попали в зону действия сварки.

В месте фиксации радиатора к проводам потребуется присоединить зажим массы агрегата, а после ‒ поднести графитовый электрод к обрезанным краям. Контакт для сварки должен быть максимально кратковременным.

Оптимальное время – 1 секунда, по истечении которой на конце скрутки сформируется участок расплавленной меди в виде шара. Таким же образом поддают сварке с помощью графитовых электродов остальные скрутки жил проводов.

Требования техники безопасности при сварке графитом

Графитовый электрод позволяет создавать надежные соединения деталей разного рода металлоконструкций, но сварку крайне важно осуществлять с учетом норм безопасности.

Схема сварки меди с использованием графитового электрода.

Опишем их подробно:

- ток, подающийся к сварочным кабелям, обязательно следует отключить перед началом работы, дабы предостеречь себя от удара током;

- операции при помощи сварного аппарата нужно выполнять только в специальной одежде, обуви и с применением средств индивидуальной защиты, которые помогут уберечь глаза, руки и кожу тела от ожогов;

- место выполнения работ очищают от легко воспламеняющихся предметов, что позволит избежать риска возникновения пожара;

- после сваривания одной скрутки важно подождать, пока она остынет, и только тогда переходить к работе с последующей;

- чрезмерная спешка и нежелание выждать время, пока остынет первая скрутка, может привести к ожогу на теле сварщика;

- скрутки изолируют после сварки при помощи термоусадочной трубки, изолентой.

Если не придерживаться требований безопасности, описанных выше, при выполнении сварочных работ с графитовыми стержнями, можно получить ожог кожи, сетчатки глаз и т.п.

Подведем итоги

Графитированный электрод ‒ популярный расходный материал, применяемый для выполнения сварных соединений проводов из разных металлов: меди, алюминия, стали, чугуна и т.п.

Работать с графитовыми стержнями непросто, но при достаточном уровне мастерства сварные швы получаются долговечными, стойкими к коррозии, высоким температурам, иным негативным факторам извне.

130 лет в сварке: угольный электрод

Угольный электрод – вещь сугубо специализированная. Он не может похвастаться повсеместной популярностью и востребованностью среди мастеров сварочного дела, как, например, электроды с металлическими стержнями.

Но в некоторых случаях без угольного расходника не обойтись. Давайте разбираться, в чем его фишки, как он устроен, и для чего применяется угольный электрод.

Внутреннее устройство угольного электрода

Это расходники чаще с круглым сечением, диаметр которого может быть самым разным – от 5-ти до 25 мм. Длина угольников также разнообразна: от 25-ти до 300 мм. Виды с самой большой длиной используются для сварки в труднодоступных местах.

По форме они выпускаются в нескольких вариантах: с круглым, полукруглым, прямоугольной и полой формой сечения. Чаще применяются круглые и полукруглые расходники – с ними сварочный шов отвечает всем требованиям технических стандартов.

У прямоугольных стержней свои задачи: они отлично справляются с ремонтом самого разного рода дефектов стальных поверхностей. Что касается полых расходников, то их фишка – способность формировать в месте сварочного шва канавку в виде буквы U.

Выполнены эти электроды из довольно сложной смеси кокса и угля с различными добавками вяжущего характера типа смолы и специальных элементов типа металлического порошка или стружки для усиления состава.

Технология производства включает в себя отдельные этапы. Сначала формируется смесь, затем из нее формируются стержни. Третьим самым важным технологическим этапом является специальная термическая обработка вновь сформированных стержней. Именно от термического этапа производства зависит качество расходников.

Технологическая схема производства угольных электродов.

Иногда путают две разновидности специализированных стержней: угольные и графитовые электроды. Путать их не нужно, это разные расходники как по своему составу, так и по сфере применения.

Есть еще один вид угольных электродов – так называемые омедненные. Это стержни, покрытые медным напылением. Это делает их более прочными при сохранении всех остальных характеристик в том же виде.

Где применяются?

Главная отличительная особенность угольных расходников – их универсальность. Область применения – разнообразнейшая: от резки металлов до наплавки и сварки. Заготовки могут быть какой угодно формы, сортамент соединяемых деталей намного шире, чем у электродов с металлическими стержнями.

Природа металлов также допускается практически любая:

Сталь

Могут быть сплавы любого направления: нержавеющая сталь, сплавы с низким содержанием углерода, низколегированные или высоколегированнее марки и т.д.

Чугун и бронза

Вполне по силам угольному электроду. Здесь есть технический нюанс: его конец нужно заточить под углом 65°.

Цветные металлы

Здесь тоже нужна заточка кончика расходника, угол в данном случае 30°. Понимающие и опытные сварщики предпочитают для сварки капризных цветных металлов угольные модели, а не традиционную пайку. Делается это из-за более высокого качества соединения – его прочности прежде всего.

Дополнительным преимуществом является экономия времени: сварка угольным электродом требует намного меньше, чем на манипуляции паяльником и припоем с кислотой.

Угольный электрод чаще применятся в промышленных сварочных работах на автоматическом оборудовании. Особенность – редкое подключение переменного тока. Дело в том, что дуга в данном случае весьма неустойчива, причем ее трудно нивелировать.

Если процесс идет на промышленном производстве, там применяются специальные соленоиды мощного калибра для формирования магнитного поля для компенсации. Если же сварка ручная, соленоиды применить невозможно.

Частичная стабилизация дуги может быть достигнута разве что флюсовыми пастами, нанесёнными вдоль линии шва или реза.

Главный источник питания – постоянный ток с подключением прямой полярности, когда плюсовой полюс приходится на заготовке, а минусовой – на угольном стержне. Сила тока нужна не бог весть какая, чтобы сформировать дугу длиной, к примеру, в пять сантиметров, вполне хватит 5 А.

Сварка с помощью угольного электрода.

Если же полярность подключена неправильно – по обратному типу, электрод сразу же целиком перегреется – по всей длине, в результате чего угольная масса выгорает и снижается качество сварочного процесса.

Значительным преимуществом угольных расходников – отсутствие весьма неприятного явления в сварке – прилипания стержня к свариваемой поверхности заготовки. Это происходит благодаря низкой скорости выгорания массы расходника.

Прилипание не происходит даже при нарушениях технологии сварки, что при других методах мгновенно приводит к этой беде. Поэтому угольные электроды являются любимым методом в начальных стадиях обучения сварочному делу.

Научившись работе с данными электродами, можно приступить к методам сварки посложнее, чтобы освоить навыки избегания прилипания электродов.

Как варить угольными электродами: особенности

Прежде всего нужно знать и помнить, что они относятся к неплавким расходникам. Это означает, что по ходу процесса они выполняют роль лишь электрического проводника, но не принимают участия в формировании сварочной ванны в отличие от своих металлических собратьев.

В это трудно поверить, но даже уголь может кипеть. Делает он это при температуре 4200°С, но перед кипением он плавится — также при заоблачных температурах. По ходу сварочных работ угольные стержни разогреваются, но не плавятся и, теме более, не кипят: температура обычной сварки для просто детская.

Здесь уже упоминалось, что при данном способе можно использовать лишь постоянный ток прямой полярности без каких-либо вариантов.

Варка проходит с помощью присадочных материалов двумя способами:

- справа налево, где в общем расположении деталей впереди всегда находится присадка;

- слева направо с присадкой, которая идет по след электрода.

Способ «слева-направо» считается более подвинутым, так как при нем возможна более высокая скорость сварки, благодаря эффективному использованию тепловой энергии. Тем не менее, способ «справа-налево» применяется чаще – он более традиционный, его знают лучше.

Если вид работы специальный и, к примеру, заключается в отбортовке металлических заготовок с тонкими краями, угольники можно использовать без присадки. В таком случае производительность сварки станет значительно выше. При одном, правда, условии: толщина соединяемых листов не должны превышать 3-х мм.

Угольные электроды в домашних мастерских

Схема сварки медной проволоки.

Для работы с ними кустарным образом вполне подойдет традиционный электродуговой сварочный аппарат. Одна из преимущественных сторон – очень скромная сила тока для создания электрической дуги благодаря низкой теплопроводности: вполне хватает 3 – 5 А.

Электрическая угольная дуга может быть протянута на длину до 50-ти мм, ее очень легко и комфортно вести вдоль будущего шва из-за медленного испарения электрода во время сварки и отсутствия эффекта прилипания.

Учиться сварке с угольными электродами на примерах соединения проводов, металлических заготовок с тонкими краями и т.д. – чудесная возможность освоить все навыки быстро и эффективно.

Важный совет: заниматься этим видом сварки нужно только в закрытых помещениях. Дело в том, что дуга в таких технологиях может потухнуть при малейшем дуновении ветра, не говоря уж о газовых потоках, магнитных полях и других факторах внешней среды.

Лучше всего заточить электрод с обоих концов: в этом случае не нужно будет тратить лишнего времени не перестановку расходника в держателе. Кроме того, снизится риск перегрева расходника при сварке.

А с заточенными концами держатель может разворачиваться на 180° при перегреве одного конца, чтобы продолжать работу другим концом. Это позволит в том числе сэкономить на расходных материалах.

Иногда применяют неплавящиеся угольные электроды для сварки шин из меди в трансформаторах на подстанциях. Варят и медные провода, но это главным образом в мелких мастерских кустарного характера.

В качестве присадочных материалов самым лучшим вариантом являются прутки из бронзового сплава. Они бывают с разными диаметрами, которые нужно подбирать, исходя из толщины соединяемых металлических заготовок, которая используется в расчетах по специальной формуле.

Еще одним видом работ, в которых используются угольники, является резка металлов.

Сварка угольными электродами алюминия

Алюминий и его сплавы – одни из самых сложных и капризных металлов для сварочных работ. Угольникам алюминий по силам.

У данного металла низкая плотность в сочетании с высокой теплопроводностью и стойкостью к коррозийным явлениям. Плавится алюминий при низкий температурах – всего 660°С. Трудностью является его интенсивное взаимодействие с кислородом, в результате чего заготовки покрываются оксидной пленкой в виде окиси алюминия.

Именно поэтому данные электроды имеют широкое применение в специализированных цехах электролиза для сварки алюминиевых шин. Чаще применяют швы встык на подкладке из графита.

Если соединяются две алюминиевые поверхности, лучше использовать угольную электродуговую сварку с использованием присадочной проволоки или прутка тоже из алюминия.

Что же касается неприятности в виде оксидной пленки, то с ней без проблем справляются флюсовые смеси, которые добавляются прямо на кромки сварочного шва. Флюс в данном случае – однородная мелкодисперсная смесь.

Пошаговая последовательность получения надежного и безопасного соединения медных проводов методом сварки

Среди различных способов соединения медных носителей тока лучше всего зарекомендовал себя метод сварки. Соединенные сваркой жилы образуют равномерную массу с максимальной проводимостью. Это не допускает внутреннего разогрева, сохраняет пожарную безопасность и бесперебойную работу сетевых электроустановок.

Какое оборудование потребуется для сварки медных проводов

Для сваривания подготовленных медных кабелей понадобится инвертор, электроды.

Особенности меди: текучесть, высокая теплопроводность, способность поглощать газы — требуют от исполнителя опыта и мастерства.

Применяемые электроды

Для сварки медных проводов применяют две разновидности электродов: угольные или графитовые с покрытием из медного напыления:

- температура разрушения материала электрода — более 3800ºС, а у меди плавление при 1080ºС, что допускает их многократное использование;

- быстрый разогрев материала стержня до температуры разжижения меди;

- во время сварки углеродный стержень не прилипает к проводам;

- 5-10 А — достаточный, хотя и небольшой ток для устойчивого разряда дуги.

Особенности использования угольных электродов

Электроды изготавливаются из прессованного в форме стержня электротехнического угля черного цвета. Концы его имеют скос. Даже при совсем небольшой силе сварочного тока на кончике электрода возникает высокая температура.

Угольный электрод используется, когда графитовым элементом сварить не удается. Работать нужно очень внимательно, чтобы не допустить перегрева изоляции. Угольные электроды обычно используются в сварочных устройствах малой мощности.

При работе с электродами из угля надо учитывать следующие особенности:

- место сварки обладает хрупкостью, может окисляться и иметь пористую структуру;

- из-за высокой температуры дуги электрод быстрее расходуется;

- угольным стержневым электродом работать сложнее, чем графитовым, требуются практические навыки.

Сварочные электроды из графита

Стержни-электроды из графита имеют серый цвет с небольшим металлическим оттенком. Кристаллическая структура углерода не подвержена окислению. При сварке кристаллический графит образует устойчивое к коррозии и температуре соединение. Эти электроды выгодны в использовании, они дешевле угольных. Стержни не растрескиваются, служат долго.

При необходимости возможна замена на подручные изделия из графита — щетки от коллекторных двигателей, стержни разобранных батареек. В случае использования подручной графитовой замены без омеднения вместо обычного держателя применяют зажим «крокодил».

Примерная стоимость графитовых электродов на Яндекс.маркет

Графитовые электроды чаще используются с инверторами, регулирующими сварочный ток.

Инверторы

Для сварки подойдет прибор постоянного или переменного тока с напряжением в диапазоне 12-36 В, регулировка тока обязательна.

Выбор модели исходит из предполагаемых режимов использования прибора: от получасовой работы без перерыва до многочасового интенсива.

Если прибор будет использоваться нечасто, то подойдет модель, обеспечивающая максимальный сварочный ток 150 А мощностью порядка 500 Вт. Этого достаточно для сварки скруток-жгутов сечением 20-25 мм².

Примерная стоимость инверторов для сварки на Яндекс.маркет

Рекомендованные режимы сварочного тока для разных проводников

Величина сварочного тока зависит от размера сечения и количества жил в скрутке: чем толще скрученный жгут, тем большее значение силы тока нужно выставить на сварочном аппарате:

- 2 жилы, сечение каждой 1,5 мм² — 70 А;

- 3 жилы, сечение каждой 1,5 мм² — 80-90 А;

- 2-3 жилы, сечение каждой 2,5 мм² — 80-100 А;

- 3-4 жилы, сечение каждой 2,5 мм² — 100-120 А.

Указанные режимы сварочного тока являются ориентировочными. У разных производителей провода отличаются по химическому составу и заявленному сечению, сварочные приборы также отличаются своими характеристиками. Поэтому величину сварочного тока лучше подбирать практически на небольшом отрезке того же провода. Оптимальным при подборе режима опытным путем будет тот, когда дуга устойчива, а кончик электрода не клеится к месту сварки.

У современных аппаратов инверторного типа:

- устойчивый сварочный разряд, обеспечивающий качественное выполнение сварочных работ;

- при сварке жидкий металл не разбрызгивается;

- дуга не ослепляет сварщика из-за невысокой точки плавления меди;

- инверторы нетяжелые, их габариты небольшие, что позволяет переносить их к месту монтажа на ремне.

Подготовительные работы

Перед началом работы с проводами нужно еще раз проверить отсутствие на них напряжения.

Для дальнейшей работы понадобятся нож или специальные разделочные приспособления, наждачная шкурка, растворитель, плоскогубцы или пассатижи, изоляционная лента или термоусадочная трубка. Если для изоляции применяется термоусадочная трубка, очень удобно использовать фен, дающий плотное облегание пленкой.

Для получения качественного соединения проводится подготовительная работа в такой последовательности:

- с жилы бережно снимают участок изоляционного покрытия не менее 7 см для жилы сечением 1,5 мм². Если провода толще, то на каждые 0,5 мм² диаметра жилы убавляют 5 мм изоляции. Разделку проводят вдоль проводника ножом или специальным инструментом — стриппером;

- оголенные участки провода зачищают наждачной шкуркой;

- поверхность проводников обезжиривают ацетоном или уайт-спиритом;

- аккуратно, чтобы не повредить провода, скручивают их в жгутик руками или плоскогубцами, стараясь обеспечить их плотное прилегание друг к другу;

- кусачками или монтажными ножницами отрезают кончик жгута для выравнивания жил.

Алгоритм сварки проводов

Для безопасной работы понадобятся рукавицы, защитные сварочные очки, спецодежда. Нужно еще раз проверить, что под местом сварки нет легковоспламеняющихся предметов. Убедившись в полной безопасности, можно начинать сварку:

- на скрутку возле изоляции ставят зажим-радиатор для отвода избыточного тепла от медного проводника и защиты изоляционного покрытия от оплавления;

- туда же крепится «масса» сварочного инвертора;

- к сварочному аппарату подключают питание от сети;

- держатель с электродом подносят к концу скрутки;

- дуга расплавляет медь, на конце жгута-скрутки образуется наплыв в виде капли;

- процесс сварки происходит 1-2 секунды.

После того как сварка остынет, скрутку помещают в термоусадочную трубку или обматывают изоляционной лентой.

Читайте также: