Сварка медно никелевого сплава

Обновлено: 28.04.2024

Изобретение может быть использовано при изготовлении конструкций и узлов, содержащих соединения из меди или ее сплавов и стали. В качестве присадочного металла, в том числе для сварки корня шва, используют ленту толщиной 0,5-1,6 мм из медно-никелевого сплава, содержащего от 4 до 6 мас.% никеля, и сварочный пруток или сварочную проволоку из медного сплава. Ленту предварительно приваривают к поверхности стальной детали в зоне сварки. Перед приваркой присадочной ленты на поверхность стальной детали наносят слой флюса-пасты. Сварку осуществляют плавящимся или неплавящимся электродом. В процессе сварки между дугой и поверхностью стальной детали создают слой расплавленного медного сплава, предотвращающий значительное расплавление стали и переход большого количества железа в металл шва. Способ обеспечивает возможность получения всех типов сварных соединений при минимальном переходе железа из стали в металл шва, а также устранение образования несплавлений и дефектов в шве из-за окисления стали перед образованием шва. 4 з.п. ф-лы.

Формула изобретения

1. Способ дуговой сварки меди и медно-никелевых сплавов со сталями, включающий использование присадочного металла из медного сплава, отличающийся тем, что в качестве присадочного металла, в том числе для сварки корня шва, используют ленту толщиной 0,5-1,6 мм из медно-никелевого сплава, содержащего от 4 до 6 мас.% никеля, которую предварительно приваривают к поверхности стальной детали в зоне сварки, и сварочный пруток или сварочную проволоку, при этом сварку осуществляют плавящимся или неплавящимся электродом, а перед приваркой присадочной ленты на поверхность стальной детали наносят слой флюса-пасты.

2. Способ сварки по п.1, отличающийся тем, что в качестве флюса-пасты при сварке стальной детали с деталью из меди или медно-никелевых сплавов, не содержащих алюминий, используют спиртовой раствор буры.

3. Способ сварки по п.1, отличающийся тем, что в качестве флюса-пасты при сварке стальной детали с деталью из медно-никелевых сплавов, содержащих алюминий, используют спиртовой раствор флюса для аргонодуговой сварки изделий из алюминиевых бронз.

4. Способ сварки по п.1, отличающийся тем, что присадочный металл в виде ленты прижимают к стальной детали в зоне сварки, включающей свариваемую кромку и примыкающую к ней поверхность стальной детали на ширину 5-7 мм от кромки, и приваривают к ней точечными швами путем локального расплавления ленты дугой неплавящегося электрода в аргоне в отдельных точках диаметром 2-5 мм, расположенных по поверхности ленты в шахматном порядке с шагом между точками 12-20 мм, и смачивания стали образовавшимся жидким медным сплавом.

5. Способ сварки по п.1, отличающийся тем, что в качестве сварочного прутка или сварочной проволоки для сварки стальной детали, к которой предварительно приварена лента, с деталью из меди или медного сплава используют пруток или проволоку из сплава, применяемого для сварки изделий соответственно из меди или аналогичного медного сплава.

Описание изобретения к патенту

Изобретение относится к области сварки и может быть использовано в машиностроении, судостроении, нефтехимической, металлургической и других отраслях промышленности при изготовлении различных изделий, конструкций и узлов, включающих соединения из меди или ее сплавов и стали.

Во многих случаях соединение деталей из меди или медно-никелевых сплавов со сталями выполняют с применением дуговой сварки. При этом в качестве присадочного металла применяют проволоку, или прутки из медного сплава, или покрытые электроды со стержнем из медного сплава. Сварку могут осуществлять аргонодуговым способом плавящимся или неплавящимся электродом, ручным дуговым способом покрытыми электродами, автоматическим и механизированным способами под слоем флюса.

В результате расплавления стали в сварочную ванну переходит значительное количество железа. Из-за незначительной растворимости железа в меди или в медно-никелевом сплаве в твердом состоянии в металле шва при его кристаллизации выделяется фаза на основе железа, которая отсутствовала в исходных стали, медно-никелевом сплаве и в присадочном (электродном) металле. Металл шва сварного соединения меди и медно-никелевых сплавов со сталью при наличии в нем значительного количества фазы на основе железа (более 6-7 мас.% по результатам исследований) характеризуется низкими пластичностью и ударной вязкостью по сравнению со свойствами исходных свариваемых металлов. Для повышения свойств металла шва и сварных соединений сварку меди и медно-никелевых сплавов со сталью следует выполнять таким образом, чтобы ограничить содержание фазы на основе железа в металле шва.

Имеется способ дуговой сварки меди со сталью по авторскому свидетельству № 450942, опубликованному 25.11.74 г., бюллетень № 43 (дата опубликования описания 15.12.74), согласно которому для повышения качества сварки перед сваркой производят скос свариваемых кромок медной и стальной заготовок под углом 15-60°, собирают косой стык с перекрытием стали медью со стороны дуги, а электрод смещают от верхней линии стыка в сторону меди на величину, равную 0,5-1,5 ее толщины.

Однако этот способ сварки может применяться только для получения стыковых соединений деталей из стали и меди и только при малой толщине, т.к. при большей толщине меди ее нельзя переплавить на всю толщину по всей длине стыка. Кроме того, при сварке стыкового соединения, несмотря на смещение электрода в сторону меди, возможно существенное проплавление стали у верхней поверхности собранных под сварку деталей и переход большого количества железа в металл шва. Для получения угловых, тавровых, нахлесточных и торцовых соединений этот способ сварки применить нельзя.

Известен способ сварки плавлением меди и ее сплавов со сталями по патенту № 2346793 от 20 февраля 2009 г., согласно которому с целью уменьшения проплавления стали сварочную дугу возбуждают на детали из медного сплава на расстоянии 3-7 мм от ее края, примыкающего к детали из стали, и образовавшуюся сварочную ванну из медного сплава и присадочного металла перемещают по детали из медного сплава до стальной детали и по стальной детали на величину сварного шва, обеспечивая при этом нагрев стали только за счет контакта со сварочной ванной (без непосредственного воздействия сварочной дуги на сталь), и при этом в процессе контакта сварочной ванны со сталью дугу между неплавящимся электродом и сварочной ванной удерживают на расстоянии 2-3 мм от ее головной части.

Известен также способ сварки плавлением меди и ее сплавов со сталью по патенту № 2325252 от 27 мая 2008 г., в соответствии с которым предварительно на кромку стальной свариваемой детали наплавляют промежуточный слой из медного сплава, доля основного металла в котором не превышает 0,08, а затем сваривают промежуточный слой из медного сплава с деталью из меди или ее сплава.

Однако для применения способов сварки плавлением меди и ее сплавов со сталями по патентам № 2346793 и № 2325252 необходимо, чтобы сварку выполняли только высококвалифицированные и специально обученные сварщики при выполнении сварки ручным способом, либо отработать автоматизированный процесс сварки, чтобы обеспечить стабильное поддержание дуги в аргоне только между сварочной ванной из медного сплава на расстоянии 2-3 мм от ее головной части и неплавящимся электродом и перемещение сварочной ванны по поверхности стали с обеспечением смачивания стали жидким медным сплавом по всей поверхности ее контакта со сварочной ванной.

Известен способ сварки алюминиевой бронзы с аустенитной нержавеющей сталью по заявке № 57-130795 (Япония), заявленный 05.02.81 г., № 56-15026, опубликованный 13.08.82, согласно которому используется специальная вставка, ввариваемая между бронзой и сталью: с бронзой - присадочным металлом из медного сплава, а со стороны стали - присадочным металлом, содержащим Ni>92%, Al

Применение вставки, как указывают авторы, исключает образование трещин, вызываемых межкристаллитными проникновениями меди. Однако содержание железа в металле шва со стороны стали, по данным авторов, составляет 13-14,6%. Это не позволяет применить указанный способ сварки меди и медно-никелевых сплавов со сталью для получения низкого содержания железа в металле шва.

Ближайшим аналогом заявляемого изобретения является принимаемый нами за прототип способ дуговой сварки меди со сталью с перекрытием стальной детали медной деталью с использованием промежуточной вставки из медно-никелевого сплава и со смещением электрода на медную деталь, отличающийся тем, что при сварке стальной детали с охватывающей ее медной деталью на медной детали выполняют паз глубиной, равной толщине промежуточной вставки, и шириной 0,4-0,5 толщины медной детали, в паз устанавливают промежуточную вставку до упора в торец, ширину вставки выбирают равной толщине медной детали, а электрод смещают от торца медной детали на величину 0,3-0,4 ее толщины, при этом суммарное содержание никеля и кобальта в металле промежуточной вставки выбирают в пределах 0,5-2 мас.% (авторское свидетельство СССР № 1348110).

Указанный способ был предложен с целью повышения качества при сварке стальной детали с медной деталью. Однако этот способ сварки предназначен только для сварки стали с медью и только для сварки одного типа соединения, когда стальная деталь охватывается медной деталью, и при этом применяется промежуточная вставка из медно-никелевого сплава с суммарным содержанием в нем никеля и кобальта в пределах от 0,5 до 2 мас.%.

Следует отметить, что в аналоге промежуточную вставку устанавливают на стальную деталь без прикрепления вставки к стальной детали. Поэтому из-за нагрева вставки возможен ее отход от поверхности стали и, в результате, может образоваться несплавление в отдельных местах, где отсутствует контакт расплавленного металла вставки с металлом стальной детали. Кроме того, в результате нагрева стальной детали и промежуточной вставки до высоких температур без защиты нагреваемых поверхностей от контакта с воздушной средой металл стальной детали и вставки может окисляться еще до образования сварочной ванны, что может привести к образованию в сварных швах дефектов в виде несплавлений, окисных пленок, пор.

Техническим результатом заявленного изобретения является разработка нового способа дуговой сварки меди и медно-никелевых сплавов со сталью, при котором обеспечивается возможность получения всех типов сварных соединений из этих металлов при минимальном переходе железа из стали в металл шва, а также обеспечивается устранение возможности образования несплавления из-за возможного отхода металла вставки при ее нагреве от стальной детали и возможности образования дефектов в шве из-за окисления стали и металла вставки перед образованием сварочной ванны.

Технический результат предлагаемого изобретения достигается за счет того, что сварку меди или медно-никелевого сплава со сталью выполняют новым способом. При этом для сварки в качестве присадочного металла для получения шва применяют два металла: ленту толщиной 0,5-1,6 мм из медно-никелевого сплава, содержащего от 4 до 6 мас.% никеля, предварительно привариваемую к поверхности стальной детали вдоль всей ее зоны сварки с деталью из медного сплава, и сварочный пруток или сварочную проволоку, с использованием которых производят сварку стальной детали, к которой предварительно приварена лента, с деталью из меди или медно-никелевого сплава любым дуговым способом плавящимся или неплавящимся электродом, при этом перед приваркой ленты на поверхность стальной детали наносят слой флюса-пасты. В качестве флюса-пасты при сварке стальной детали с деталью из меди или из медно-никелевых сплавов, не содержащих алюминий, используют спиртовой раствор буры, а при сварке стальной детали с деталью из медно-никелевого сплава, содержащего алюминий, используют спиртовой раствор флюса для аргонодуговой сварки изделий из алюминиевых бронз. Присадочный металл в виде ленты прижимают к стальной детали в зоне сварки, включающей свариваемую кромку и примыкающую к ней поверхность стальной детали на ширину 5-7 мм от кромки, и приваривают к ней точечными швами путем локального расплавления ленты дугой неплавящегося электрода в аргоне в отдельных точках диаметром 2-5 мм, расположенных по поверхности ленты в шахматном порядке с шагом между точками 12-20 мм. В качестве сварочного прутка или сварочной проволоки для сварки стальной детали, к которой предварительно приварена лента, с деталью из меди или медно-никелевого сплава, используют пруток или проволоку из сплава, применяемого для сварки изделий соответственно из меди или аналогичного медно-никелевого сплава.

Опробование предложенного способа сварки меди или медно-никелевого сплава со сталью производили следующим образом.

Для получения сварного соединения были взяты: пластина размерами 12×150×250 мм из стали АБ2, пластина из сплава МНЖ 5-1 размерами 12×150×250 мм, лента из медно-никелевого сплава, содержащего 5,3% никеля, и сварочные прутки из сплава марки МНЖКТ 5-1-0,2-0,2 диаметром 3,0 мм.

Перед присоединением ленты на кромку и прилегающие поверхности стальной детали наносили кисточкой тонкий слой флюса-пасты в виде раствора буры в спирте. После нанесения слоя флюса-пасты на стальную пластину устанавливается лента таким образом, чтобы вся поверхность стали в районе будущего шва плюс 5-7 мм с каждой из сторон были ею закрыты. После этого лента по всей поверхности была плотно прижата к стали и прихвачена к стали точечными швами дугой неплавящегося электрода в точках с шагом между точками 12-20 мм.

После прихватки ленты к стальной пластине производилась сборка пластин под сварку.

Сварку стальной пластины (с приваренной к ней лентой) с пластиной из сплава МНЖ 5-1 выполняли аргонодуговым способом неплавящимся электродом на постоянном токе прямой полярности на режиме: сварочный ток I св =190-210 А, напряжение на дуге U д =13-14 В.

Сварку выполняли в 4 прохода.

После завершения сварки была произведена подрубка корня шва. Затем на поверхности стали в зоне сварки корневого шва был нанесен кисточкой тонкий слой спиртового раствора буры в этиловом спирте, после чего по всей этой поверхности была прихвачена лента присадочного металла.

Затем аргонодуговым способом неплавящимся электродом на приведенном выше режиме была произведена заварка корня шва.

Выполненное сварное соединение стали с медно-никелевым сплавом было проконтролировано рентгеновским методом. Как показал рентгеновский контроль, трещины, несплавления и другие недопустимые дефекты в сварном соединении стали с медно-никелевым сплавом отсутствуют.

Методом микрорентгеноспектрального анализа было определено содержание железа в пластине из сплава МНЖ 5-1, в ленте, в прутках из сплава МНЖКТ 5-1-0,2-0,2 и в сварном шве. Содержание железа составило (в мас.%): в пластине из сплава МНЖ 5-1 - 1,25; в прутках из сплава МНЖКТ 5-1-0,2-0,2 - 1,3; в ленте - 1,3; в металле шва:

- у поверхности - 2,1-2,65;

- в центре шва - 2,05-2,59;

- в корне шва - 2,25-2,85.

Таким образом, в сварной шов из стали перешло дополнительно 0,75-1,6 мас.% железа.

Металлографическое исследование шлифов из сварных соединений показало наличие в металле шва у границы со сталью единичных выделений фазы на основе железа.

Сварка медно никелевого сплава

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СВАРК А ДУГОВАЯ.

СОЕДИНЕНИЯ СВАРНЫЕ

ТРУБОПРОВОДОВ ИЗ МЕДИ

И МЕДНО-НИКЕЛЕВОГО СПЛАВА

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

И РАЗМЕРЫ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

СВАРКА ДУГОВАЯ. СОЕДИНЕНИЯ СВАРНЫЕ

ТРУБОПРОВОДОВ ИЗ МЕДИ И

МЕДНО-НИКЕЛЕВОГО СПЛАВА

Основные типы, конструктивные элементы и размеры

Arc welding. Welded joints in pipelines of copper and copper-nickel alloy. Main types, design elements and dimensions

Пос тановлением Государственного комитета СССР по стандартам от 24 апреля 1980 г. № 1877 срок действия установлен

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами из меди марок М1р, М2р, М3р по ГОСТ 859-78 и медно-никелевого сплава марки МНЖ 5-1 по ГОСТ 492-73, с фланцами из латуни марки Л90 по ГОСТ 15527-70 и со штуцерами и ниппелями из бронзы марок БрАМц 9-2 по ГОСТ 18175-78 или БрАЖНМц 9-4-4-1.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала.

Требован ия настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1).

2. В стандарте приняты следующие обозначения способов дуговой сварки:

ЗП - в защитном газе плавящимся электродом;

ЗН - в защитном газе неплавящимся электродом;

З Н /ЗП - в защитном газе комбинированная, при которой для первого прохода применяется ЗН, для последующих - ЗП;

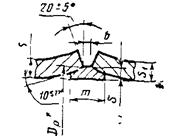

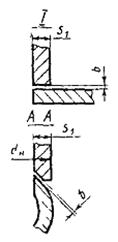

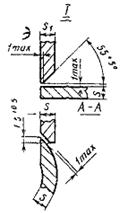

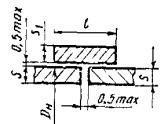

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:

S - толщина стенки трубы;

S 1 - толщина стенки привариваемой детали;

δ - толщина подкладного кольца;

т - ширина подкладного кольца;

b - зазор между кромками свариваемых деталей после прихватки;

D н - наружный диаметр трубы;

D вн - номинальный внутренний диаметр трубы;

d вн - номинальный внутренний диаметр привариваемой детали;

d н - наружный диаметр ответвительных штуцеров и приварышей;

D р - диаметр раздачи трубы;

B - ширина нахлестки;

l - длина муфты;

g - выпуклость сварного шва;

g 1 - выпуклость сварного шва со стороны полости и трубы при односторонней сварке;

е - ширина шва;

h - вогнутость корня шва;

f - фаска фланца;

K - катет углового шва;

K 1 - катет углового шва со стороны разъема фланца;

а - толщина шва.

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2-27.

Для угловых швов в таблицах приведен расчетный катет.

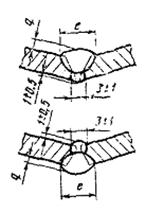

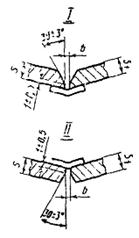

Форма подготовленных кромок

Характер сварного шва

Форма поперечного сечения

Материал свариваемых деталей

Толщина стенки и минимальный диаметр трубы, мм, для способов сварки

Условное обозначение соединения

Стыковое соединение трубы с трубой или арматурой

Без скоса кромок

Односторонний на съемной подкладке

Односторонний на остающейся цилиндрической подкладке

Со скосом кромок

Медь, медно-никелевый сплав

Медь или медно-никелевый сплав с бронзой

Односторонний на цилиндрической остающейся подкладке

С криволинейным скосом кромок

Без скоса кромок с раздачей

Со скосом и раздачей кромок

Односторонний на остающейся конической подкладке

Стыковое соединение секторов колен (отводов)

Односторонний на остающейся подкладке

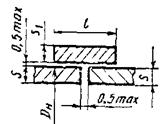

Нахлесточное соединение труб с раздачей одного конца трубы

Нахлесточное соединение труб с муфтой

Нахлесточное соединение промежуточного штуцера или ниппеля с трубой

Угловое соединение фланца или кольца с трубой

Медь или медно-никелевый сплав с латунью

Со скосом одной кромки

Угловое соединение отростка, ответвительного штуцера или приварыша с трубой при отношении не более 0,6

Угловое соединение отростка, ответвительного штуцера или приварыша с трубой при отношении не менее 0,6

Угловое соединение отростка с трубой равных размеров

1. В графе «Толщина стенки и минимальный наружный диаметр трубы для способов сварки» приведены: в числителе предельные толщины стенок труб, за исключением соединений отростков, для которых приведены толщины стенок отростков; в знаменателе минимальные наружные диаметры труб за исключением соединений отростков, ответвительных штуцеров и приварышей, для которых приведены их минимальные диаметры.

2. Значения предельных толщин и минимальных наружных диаметров для медных труб приведены по ГОСТ 617-72, для медно-никелевых труб - по ГОСТ 17217-79.

подготовленных кромок свариваемых деталей

Условное обозначение сварного соединения

Примеча ние . При толщине s более 3 мм сварное соединение применяется в тех случаях, когда в корне шва допускается непровар.

Медь, медно-никелевый сплав с бронзой

h, не более

* Размер для справок.

Примечание . При толщине s более 3 мм сварное соединение применяется в тех случаях, когда в корне шва допускается непровар.

* Размер для справок.

Примечан ие . Допускается выполнение двухстороннего шва.

Примечан ие . Вместо двустороннего шва может быть выполнен односторонний, при условии полного провара корня шва.

30 при (Dн до 32 включ.)

40 (при Dн свыше 32 до 108 включ.)

50 (при Dн свыше 108)

40 при (Dн до 32 включ.)

50 (при Dн свыше 32 до 108 включ.)

60 (при Dн свыше 108)

Толщина более тонкой детали

Примечан ие . Допускается применение штуцеров и ниппелей с фасками.

b, не более

Медь, медно-никелевый сплав с латунью

0,5 (при Dн до 100 включ.)

1,0 (при Dн свыше 100)

Примечан ие . Трубу следует развальцевать по фаске фланца.

b, не более

1. Трубу следует развальцевать до устранения зазора.

2. Соединение рекомендуется для трубопроводов, транспортирующих агрессивную среду, склонную к образованию струевой коррозии.

1. Соединение рекомендуется для трубопроводов, транспортирующих агрессивную рабочую среду, склонную к образованию струевой коррозии.

2. Шов с привалочной стороны фланца допускается выполнять способом сварки ЗН.

1,3 толщины более тонкой детали

Медь, медно никелевый сплав

Примечание . Допускается непровар и превышение проплава величиной не более 1,5 мм суммарной протяженностью до 20 % периметра сварного шва.

5. При изготовлении тройников и крестовин из труб должны применяться типы сварных соединений, установленные для отростков с трубами, а при сварке тройников, крестовин и переходов с трубами или фланцами - соответственно типы сварных соединений труб с трубами или труб с фланцами.

6. Для сварных соединений, выполняемых с применением сварочных материалов по ГОСТ 1613 0-85, величина условного давления допускается равной величине условного давления, установленного для самих труб, за исключением случаев, когда в стыковых соединениях допускается непровар.

7. Смещение перед сваркой кромок стыковых соединений труб, свариваемых на весу, допускается до 20 % от толщины стенки трубы, но не более 0,3 мм по внутренней поверхности.

При сварке на остающихся или съемных подкладках или при двухсторонней сварке смещение кромок допускается до 1 мм.

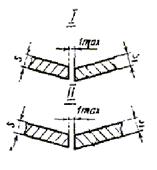

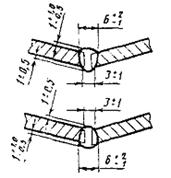

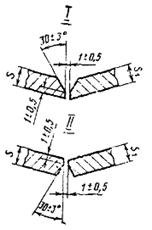

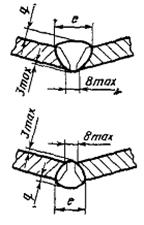

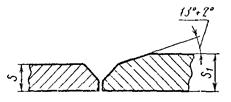

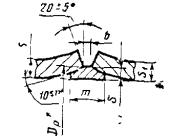

8. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 28, должна производиться также, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Разность толщины деталей

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

При разнице толщины свариваемых деталей свыше значений, указанных в табл. 28, на детали, имеющей большую толщину s 1 , должен быть сделан скос до толщины тонкой детали s , как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

9. Шероховатость обрабатываемых под сварку поверхностей - Rz , не более 80 мкм по ГОСТ 2789-73.

10. Остающиеся подкладки и муфты должны изготовлять из металла той же марки, что и изготовленные трубы.

11. Зазор между остающейся подкладкой и трубой для сварных соединений, контролируемых радиографическим методом, должен быть не более 0,2 мм, а для соединений, не контролируемых радиографическим методом, - не более 0,5 мм.

Местные зазоры для указанных соединений допускаются до 0,5 мм и 1,0 мм соответственно.

12. Диаметр раздачи трубы D p следует определять по формуле:

13. В сварных соединениях отростков с трубами допускается присоединение отростков под углом до 45° к оси трубы.

14. В соединениях У18 и У19 размеры «е» и « g » в сечении А-А должны устанавливаться при проектировании. При этом, размер «е » должен перекрывать утонение стенки трубы, образуемое при вырезке отверстия на величину до 3 мм, а размер «а» должен быть не менее минимальной толщины стенки свариваемых деталей.

15. Предельные отклонения катетов углового шва K от номинального в случаях, не оговоренных в таблицах, должны соответствовать:

+2 мм - при K ≤ 5 мм;

+5 мм - при K > 12 мм.

16. Допускается выпуклость углового шва не более 2 мм при сварке в нижнем положении и до 3 мм при сварке в других пространственных положениях. Вогнутость углового шва до 30 % его катета, но не более 3 мм.

ГОСУ ДА РСТВЕН НЫЙ СТАНДА РТ СОЮЗА ССР

СВАРК А ДУГОВАЯ .

СО Е ДИНЕНИЯ СВАРНЫЕ

ТРУБОПРОВОДОВ ИЗ МЕДИ

И МЕДНО -НИК ЕЛЕВОГО СПЛАВА

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

И РАЗМЕР Ы

ГОСУДАРСТВЕННЫЙ КОМИТ Е Т СССР ПО СТА Н ДАРТ А М

СВАРК А ДУГОВАЯ. СОЕДИНЕНИЯ СВАРНЫЕ

ТРУБОПРОВОДОВ ИЗ МЕДИ И

М ЕДНО-НИ К Е Л ЕВОГО СПЛАВА

Основные типы, конструктивные элемен т ы и размеры

Arc w elding. Welded joints in pipelines of copper and copper-nickel alloy. Main types, design elemen t s and dimensions

Взамен

ГОСТ 16038 -7 0

Пос т ановлением Государстве н ного комитета СССР по стандартам от 24 апреля 19 80 г. № 1877 срок действ и я установлен

1. Настоящий стандарт устанавливает основные типы, конструкт и вные элементы и размеры сварных соединений труб с трубами из меди марок М1р, М2р, М3р по ГОСТ 859-78 и медно -ни келевого сплава марки МНЖ 5-1 по ГОСТ 492-73, с фланцами из латуни марки Л90 по ГОСТ 15527-70 и со штуцерами и ниппелями из бронзы марок БрАМц 9-2 по ГОСТ 18175-78 или БрА Ж Н М ц 9 -4-4-1 .

Стандарт не распространяется на сварные соединения, применяемые для и зготовления самих труб из листового или полосового материала.

Требован и я настоящего стандарта являются обязательными.

З Н /ЗП - в защитном газе комбинированная, при которой для первого прохода применяется ЗН, для последующих - ЗП;

Для конструктивных э лементов труб, арматуры и сварных соединений приняты следующие обозначения:

S 1 - толщина стенк и пр и вариваемой детали;

d н - наружный диаметр ответвитель ны х штуцеров и пр и вар ы шей;

g - выпуклость сварного шва ;

g 1 - выпуклость свар н ого ш в а со сторо ны п ол о сти и трубы при од н осторон н е й сварке ;

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2 - 27.

Тип соед и нения

Фор м а поперечного сечения

Матер и ал свариваемых деталей

Толщ ин а стенки и минимальны й диа м етр трубы, мм, для способов сварк и

Условное обозначение соединен и я

Стыковое соединение трубы с трубой и ли арматурой

М едно- ник еле вы й сплав

М ед н о-н и келев ы й сплав

Мед н о- н и к елевый сплав

Медь, м едно-н ик елев ы й сплав

М едно-ни келевый сплав

Медь или мед н о-н ик елевый сплав с бронзой

Стыковое сое ди нение труб ы с трубой или арматурой

Односторонн и й на цилиндрической остающейся подкладке

М ед н о- ник е л ев ы й сплав

С кр и вол и нейным скосом к ро мо к

Медь, мед н о-никелев ы й сплав

Без скоса кромок с раздач е й

Мед н о- ник елев ы й сплав

Од н осторо н ний на остающейся цилиндрической подкладке

Мед н о- ник елевый сплав

Односторонний на остающейся ко ни ческой подкладк е

Стыковое соед и нение секторов колен (отводов)

Медь, м е д но - ник еле вы й сплав

Медь , медно-н и ке л ев ы й сплав

Медь, м едно- ник елев ый сплав

Односторонний на съемной под к ладке

Медь, ме д но-н ик елев ый сплав

Медь, мед н о-н ик елевы й сплав

Н ах л есточ н ое соединение труб с раздачей одного конца трубы

Медь , мед н о-никелевый сплав

Нахлесточное соединение промежуточного штуцера ил и ниппеля с трубой

Угловое соеди н ен и е фланца ил и кольца с трубо й

Медь или мед н о- нике лев ы й сплав с латунью

Со с к осом о д ной кромки

Медь или м ед н о-н ик елев ы й сплав с латунью

Медь или м едно- ник ел е в ый сплав с латунью

Угловое соединение отростка, ответвительного штуцера или пр ив ар ыш а с трубой при отношен ии н е более 0,6

М е дь, мед н о- ник елев ы й сплав

Односто р онний

Медь или медно- ни келевый сплав с бронзой

Угловое соед и нен и е отростка, ответв и тельного штуцера ил и пр и вар ы ша с трубой при отношен и и н е менее 0,6

Медь , м ед н о- ник елевый сплав

Медь или медно-н и келе вы й сплав с бронзой

Со с к осом одной кромки

Медь, медно-ни к елевый сплав

Угловое соед и нение отростка с трубой рав н ых размеров

1. В графе «Толщина стенк и и минимальный наружный диаметр трубы для способов сварки» приведены: в ч и слителе предельные толщины стенок труб, за исключе н ием соединений отростков , для которых приведены толщины стенок отростков; в знаменателе минимальные н аружные д и ам е тры труб за исключением соединений отростков, ответв и тельн ы х штуцеров и привар ы шей, для которых приведены их минимальные д и аметры .

Конструкти в ные элементы

подготовленных кромок сваривае м ых деталей

Медь, мед н о-н ик елев ый сплав

Материа л свариваемы х деталей

( пред . от к л . + 1 )

Медно-н и келев ы й сплав

Медь, медно-н и келев ы й сплав

Мед н о-никеле вы й сплав

Примеча ние . При толщине s более 3 мм сварное соед ин ен и е пр и меня е тся в тех случаях , когда в корне шва допускается непровар.

Условное обозначе н ие сварного соединения

Конструктивные элем е нты

Материал свар ив аемых д е тале й

подгото в ленных кромок сварива е мых деталей

Медь, ме дно-никелевый сплав

Медно-ни к елев ы й сплав

Усло в ное обозначен и е сварного соединения

Конструктивн ые эле м ент ы

подготовленных кромок сварив ае мых деталей

Медь, мед н о- н икелев ы й сплав

Условное обозн ач ен и е сварного соед и нения

Материал с в ар и вае м ы х детал е й

подготовлен ны х кромок свариваемых деталей

Медь, медно-ни к елев ы й сплав

ЗП; ЗН / ЗП

Медь, м едн о -н и келев ы й сплав

Медь, медно-никелев ы й сплав с бронзой

Медь, медно-н ик елев ы й сплав

ЗП; З Н/ ЗП; Р

ЗП; З Н/ЗП

Медно-никелев ы й сплав

Медн о- никелевый сплав

ЗП; ЗН/ЗП

Условное обо з начение сварного соед и нен и я

Конструктивн ы е элементы

Материал свариваемы х деталей

h , не более

подготовленных кро м о к свариваемы х деталей

Медь, мед н о-ни к елев ы й сплав

З Н ; З Н /ЗП

Условное обозначение сварного с оединения

ЗП ; Р

Медь, медно-никелев ы й сплав

Мед н о-н ик елев ы й сплав

* Размер для справок.

Усло в ное обо з н а чен и е сварного соедине ни я

Конструкт и вные элементы

Способ св а рки

Материал свариваемых детале й

подготовле н ных кромок свариваемых деталей

Медь, м едно-ни к е л е в ый сплав

ЗП; З Н /З П

Медно-никеле вы й сплав

Медь, м едно-ни к елевый сплав

( пред . от кл . ±0,5)

(пред. от к л. + 1,0

Медь, медно-никеле в ый сплав

ЗП; З Н/ ЗП; З Н

Условное обозначен и е сварного соединения

Ко н структивные элементы

Медь, м едно-никелев ы й сплав

Примечан ие . Допускается выполнение двухстороннего ш в а.

Условное обозначение сварного соединен и я

Способ свар к и

Примечание . Пр и толщ и не s более 3 мм сварное соед и н е н и е применяется в тех случаях, когда в корне шва допускается непровар.

Усло вн ое обознач е н и е свар н ого соединения

Материал с в ар и ваемых деталей

Медь, медн о -никелев ы й сплав

З Н/ З П ; ЗП

Примечан ие . Вместо двустороннего ш ва может быть выполнен односторонний , при условии полного провара корня шва.

Конст р уктивные элементы

Медь, медно-н и келе вы й сплав

З П ; З Н /З П

подготовленных кромок свари в ае мы х деталей

Способ с в арки

30 при ( D н до 32 включ.)

40 (при D н свыше 32 до 108 включ .)

50 (при D н свыше 108)

Условное обо з начение сварного соединения

Медь, мед н о-ни к е л евый сплав

40 при ( D н до 32 включ.)

50 (при D н свыше 32 до 108 включ .)

60 (при D н свыше 108)

Материал свар и ваемы х деталей

Медь или м едно-никелевый сплав с бронзой

b , не более

Медь, медно-никелев ы й сплав с латунью

0,5 (при D н до 100 включ.)

1,0 (при D н свыше 100)

b , не более

Медь или медно-никелев ы й сплав с латунью

ЗП; З Н; Р

Ко н стр у кти в ны е элементы

св ар н ого шва

Медь или м едно-никеле вы й сплав с латунью

1. Соединение рекомендуется для трубопроводов , транспортирующих агрессивную рабочую среду, склонную к образованию струе в ой коррозии.

d н , не менее

подготовленных кромок с в ариваемых деталей

Медь, м едно-ни к е левы й сплав

Медь или медно-ни к елевый сплав с бронзой

ЗП ; ЗН; Р

Медь или медно-н и келевый сплав с бронзой

Примечание . Допус к ается непровар и превыш е н и е проплава величин о й не более 1,5 мм с у ммарной прот я женностью до 20 % периметра сварного шва.

( пред . о т кл . + 2)

ЗП; З Н ; Р

6. Для сварных соединений, выполняемых с применением сварочных материалов по ГОСТ 1613 0-85 , величина условного давлени я допускается равной величине условного давле н ия, установленного для самих труб, за исключением случаев, когда в стыковых соединениях допускается непровар.

8. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 28, должна производиться также , как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Разность толщины детале й

При разнице толщины свариваемых деталей свыше значений, указанных в табл. 28, на детали, имеющей большую толщину s 1 , должен быть сделан скос до толщины тонкой детали s , как у каза н о на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

11. Зазор между остающейся подкладкой и трубой для сварных соеди н ений , контролируемых радиографическим методом, долже н быть не более 0,2 мм, а для соединений, не контролируемых рад и ографическим методом, - не более 0,5 мм.

Местные зазоры для указанных соединений допускаются до 0,5 мм и 1,0 мм соответстве н но.

12. Д и аметр раздачи трубы D p следует определять по фор му ле:

13. В сварных соединениях отростков с трубами допускается присоединение отростков под углом до 4 5° к оси трубы.

14. В соединениях У1 8 и У1 9 размеры « е » и « g » в сечении А-А должны устанавливаться при проектировании. При этом, размер « е » должен перекрывать утонение стенки трубы, образуемое при вырезке отверстия на величину до 3 мм, а размер « а » должен быть не менее минимальной толщины стенки свариваемых деталей.

16. Допускается выпуклость углов о го шв а не более 2 мм при сварке в нижнем положен и и и до 3 мм при сварке в друг и х п ростра н ствен н ых положе ни ях. Вогнутость углового шва до 30 % его катета , но не более 3 мм.

Технология сварки меди и ее сплавов

Медь и сплавы на ее основе - бронзы, латуни, медно-никелевые сплавы качественно свариваются способом MIG/MAG в инертных газах.

Трудности при сварке

Высокая теплопроводность меди (в 6 раз выше, чем у железа) осложняет сварку соединений с несимметричным теплоотводом;

Большая жидкотекучесть (в 2--2,5 раза выше, чем у стали) затрудняет сварку вертикальных и потолочных швов;

Интенсивное окисление с образованием закиси меди (Cu2О), хорошо растворяемой в расплавленном металле, приводит к образованию трещин;

Активная способность меди поглощать газы (кислород и водород) при расплавлении приводит к пористости шва и горячим трешинам

Большой коэффициент линейного расширения меди (в 1,5 раза выше чем у стали) влечет та собой значительные деформации и напряжения

Подготовка к сварке

Разделку меди и ее сплавов на мерные заготовки можно выполнять шлифовальной машинкой, труборезом, на токарном или фрезерном станке, а также плазменно-дуговой резкой.

Кромки под сварку подготавливают механическим способом. Для меди толщиной 6-18 мм рекомендуются V- и X-образные разделки.

Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Механическую зачистку кромок выполняют наждачной бумагой, металлическими щетками и т.д. Использовать наждачную бумагу и абразивный камень с крупным зерном не рекомендуется.

Главное при сварке меди - защита сварочной ванны от кислорода. Она достигается при помощи раскисления фосфором, алюминием и серебром. Поэтому следует использовать электродную проволоку, легированную этими раскислителями.

Свариваемые кромки и присадочную проволоку можно очищать травлением в растворе, состоящем из:

с последующей промывкой в воде и щелочи и сушкой горячим воздухом.

Предварительный подогрев конструкций с толщиной стенки 10-15 мм возможен газовым пламенем, рассредоточенной дугой или другими способами.

Сборку стыков под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор в стыкуемых заготовках соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и осмотреть, чтобы на них не было горячих трещин. При сварке в нижнем положении используют графитовые подкладки или медные пластины, охлаждаемые водой.

Выбор параметров режима сварки

Плавящимся электродом в защитных газах эффективнее всего сваривать медь толщиной не менее 6-8 мм. Сварку ведут на постоянном токе обратной полярности.

Медь хорошо сваривается плавящимся электродом в аргоне, азоте, в смеси аргона с азотом и в гелии. Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления кромок детали подогревают до 200-500°С. При сварке в аргоне подогрев необходим при толщине металла более 4,5 мм, а в азоте - более 8 мм

Одним из важнейших параметров режима сварки меди плавящимся электродом является длина дуги. Шов качественно формируется при длине дуги 4-5 мм.

Стыковые соединения сваривают на подкладных элементах. Импульсно-дуговая сварка (ИДС) в аргоне дает возможность выполнять вертикальные и потолочные швы, позволяет сваривать тонкий металл. При сварке в азоте процесс идет с короткими замыканиями (КЗ) с повышенным разбрызгиванием или крупнокапельным переносом (КР)

Техника сварки

Технология сварки меди

Высокая теплопроводность меди (в 6 раз выше, чем у железа) требует применять сварочную дугу с увеличенной тепловой мощностью и симметричным отводом тепла из зоны сварки. Рекомендуемые типы сварных соединений - стыковые и схожие с ними по характеру теплоотвода.

Большая жидкотекучесть меди (в 2-2,5 раза выше ,чем устали) осложняет сварку вертикальных и потолочных швов. Она возможна лишь при минимальных размерах сварочной ванны и коротком времени пребывания металла в жидком состоянии. При сварке стыковых соединений в нижнем положении с гарантированным проплавлением во избежание прожогов необходимо применять подкладки из графита, сухого асбеста, флюсовых подушек и т.н.

Активная способность поглощать при расплавлении газы (кислород и водород), приводящая к пористости шва и горячим трещинам, требует надежной защиты металла шва и сварочных материалов от загрязнений вредными примесями.

Из-за склонности меди к окислению с образованием тугоплавких окислов необходимо применять присадочный материал с раскисли гелями, главные из которых фосфор, кремний и марганец.

Большой коэффициент линейного расширения меди (в 1,5 раза выше, чем у стали) влечет за собой значительные деформации и напряжения, образование горячих трещин. Устранить их можно за счет предварительного подогрева конструкций: из меди до 250-300°С, из бронзы до 500-600°С

Медь или ее сплавы разрезают на мерные заготовки шлифовальной машиной, труборезами, на токарных и фрезерных станках, а также плазменно-дуговой резкой. Кромки под сварку подготавливают механическими способами. Свариваемые детали и присадочную проволоку очищают от окислов и загрязнений до металлического блеска и обезжиривают. Кромки обрабатывают мелкой наждачной бумагой, металлическими щетками и т.д. Использовать абразивы с крупным зерном не рекомендуется. Возможно травление кромок и проволоки в растворе кислот:

75 см 3 на 1 л воды азотной;

100 см 3 на 1 л воды серной;

1 см 3 на 1 л воды соляной

с последующей промывкой в воде и щелочи и сушкой горячим воздухом. Конструкции с толщиной стенки 10-15 мм предварительно подогревают газовым пламенем, рассредоточенной дугой и другими способами. Сборку стыков деталей под сварку ведут либо в приспособлениях, либо с помощью прихваток. Зазор между стыкуемыми заготовками соблюдают одинаковым на всем протяжении. Прихватки должны быть минимального сечения, чтобы в процессе сварки их можно было переплавить. Поверхность прихваток необходимо очистить и убедиться в отсутствии поверхностных горячих трещин.

Если сварка ведется в нижнем положении, то для улучшения теплоотвода используют специальные приспособления из графита или меди

При сварке на открьтом воздухе стык обустраивают съемными экранами

1 - поток газа; 2 - шов; 3 - экран.

Выбор параметров режима

Сварку ведут на постоянном гоке прямой полярности. Сварочный ток (А) ориентировочно определяют по формуле:

Iсв=100?S,

где S - толщина металла, мм

Защитными газами могут быть аргон, гелий, азот и их смеси. Длина дуги в аргоне и гелии должна быть не более 3 мм. В азоте ее увеличивают до 12 мм. Поэтому возрастают напряжение на дуге и ее мощность (в 3-4 раза) но сравнению со сваркой в аргоне. В гелии же мощность дуги по сравнению со сваркой в аргоне повышается вдвое.

Расход защитного газа:

Скорость сварки выбирают из условий формирования шва с нужной геометрией. Конструкции толщиной 4-6 мм сваривают без предварительного подогрева в аргоне, а до 6-8 мм - в гелии и азоте. Для сварки металла большей толщины требуется предварительный подогрев от 200 до 300°С.

Сварку в аргоне ведуг "углом вперед" при выпуске электрода 5-7мм. В качестве присадочной проволоки используют:

- раскисленную медь

- медно-никелевый сплав МНЖКТ-5-1-0,2-0,2

- бронзы БрКМц 3-1, Бр ОЦ 4-3

- специальные сплавы с эффективными раскислителями.

Для повышения стойкости металла шва против горячих трещин применяют сварочные проволоки:

Чтобы расплавленный металл не попал на конец W-электрода, присадочную проволоку вводят не в столб дуги, а подают к краю сварочной ванны и несколько сбоку

Читайте также: