Сварка на деревянном столе

Обновлено: 19.05.2024

Много лет занимался разнообразными сварочными работами на импровизированном "сварочном столике", который показан на фото.

Конструкция, конечно, очень лёгкая и разборная, но уж больно шаткая и ненадёжная.

Всё-таки решил нарушить невесёлую "традицию" - Сапожник без Сапог и сделать удобный, относительно лёгкий и недорогой стол

для сварочных работ. Может кому-то пригодится идейка. Процесс изготовления описываю в этой теме.

Габаритные размеры стола 1100х660х660 мм.

На фото показаны нарезанные из профильной трубы 40х20х2 мм заготовки для подстолья и ножек стола. Детали после зачистки от ржавчины

лепестковым диском. Можно сравнить на фото, что из себя обычно представляет продаваемый металлопрокат

Далее зачистным диском снимаются фаски на свариваемых деталях.

Следующий этап - процесс сварки рамки-подстолья.

Расположил и зафиксировал струбцинами на ровном листе фанеры ( конечно лучше это делать на большом ровном столе )

свариваемые профили таким образом, чтобы диагонали прямоугольника были равны с погрешностью не более миллиметра .

Затем сделал точечные прихватки сверху и с торца на всех 4 углах. Затем прихватил на обратной стороне.

Проверил диагонали - все нормально . Далее проварил наружные вертикальные швы , затем в несколько приёмов проварил

горизонтальные швы . Потом окончательно приварил перемычку. Проверил геометрию. Затем в несколько приёмов равномерно

прихватками проварил все 8 угловых швов и всё зачистил болгаркой. Всю конструкцию варил электродами МР-3С 2.5 мм на токе 85-90 А.

Затем с помощью домкрата слегка подрихтовал до ровного состояния немного вогнувшиеся вовнутрь ( от стягивания угловыми швами )

профили подстолья.

В результате получилась очень ровная рамка-подстолье . Далее будут усиливаться углы для крепления ножек стола и дополнительных

элементов фиксации.

Далее занялся изготовлением ножек стола и усилением углов подстолья накладками из полосы 40х4 мм для надёжного крепления

ножек и дополнительных навесных элементов. Последние необходимы для удобного позиционирования и закрепления, например,

свариваемых каркасов в нужном положении. У накладок перед приваркой обязательно снимаются фаски.

На следующих фото показан процесс сверления отверстий под болты крепления ножек. Сначала сверлятся отверстия небольшого диаметра

в самих ножках. Затем по ним намечаются и сверлятся отверстия в подстолье. Далее отверстия рассверливаются до нужного

диаметра и нарезается резьба М8. Крепёжные отверстия в ножках рассверливаются до диаметра 9-9.5 мм, для более удобного и

лёгкого крепления. Далее все ножки привинчиваются к подстолью и ввариваются перемычки между ножками.

И, напоследок, из отрезка трубы и пары кусочков уголка 50х5 мм изготовлена легкосъёмная распорка для ножек стола.

Это сделано для того, чтобы можно было легко собирать-разбирать весь стол.

Осталось только вырезать саму столешницу из куска толстой фанеры или подобного материала и накрыть её стальным листом.

Также позже будут изготовлены дополнительные навесные элементы фиксации - типа решёток или лесенок.

Может быть в дальнейшем ножки стола будут оснащены поворотными колёсами с фиксацией. Но это пока не ясно окончательно.

Именно поэтому пока и не вварены снизу в ножки стола заглушки с винтовыми регулируемыми опорами.

Примерные затраты на металл стола -

Профильная труба 40х20х2 мм - 8.7 метра, 514 руб.

Полоса 40х4 мм - 2 метра, 94 руб.

Стальной лист 2 мм - 1100х650 мм, 390 руб.

Итого = 998 руб.

- Как я понял, стол будет жить в гараже.

Тогда можно повесить его на ворота и сделать съемным и подъемным на петлях. - Стол, если делается целенаправленно (не из бывших парт и т.п.), должен содержать объемный шаблон с прямыми углами.

Т.е. чтобы можно было не только в плоскости с прямыми углами варить, но еще и ноги.

sanya1965 , - да, он будет жить в мастерской и именно с "русской изюминой" , как я уже упоминал вскользь - как Матрёшка .

Он будет аккуратно входить под стол Консольной пилы с зазором в пару см и с таким расчётом, чтобы не мешался никак при работе за большим столом пилы, ну в смысле как просто обычным рабочим столом.

Кстати, его можно и легко разбирать и хранить просто прислонённым к стенке - тогда он будет занимать минимум полезного пространства.

Столешню планируется никак не прикручивать к подстолью, а просто класть сверху, ну конечно с некими упорами сделать её, чтобы не елозила туда-сюда.

В гараже я его не планировал прикручивать, потому как там всё обшито вагонкой и пол деревянный - НИЗЗЯ !

Вообще, конечно, при желании можно и ножки ( боковые пары) присандалить на петлях и само подстолье присандалить на петлях к стене или воротам .

Но тогда теряется часть смысла - лёгкости переноски и транспортировки, а также ( при будущем наличии колёс ) лёгкого поворота стола вокруг оси для более удобной работы , а не бегания вокруг, например, свариваемого каркаса .

Про шаблон - я же уже написал выше, что будут изготовлены ДОПОЛНИТЕЛЬНЫЕ наружные элементы - не всё сразу, пардон.

Да и ещё в плане специальная струбцина :yu для точной приварки вертикальных элементов ( тоже упоминалась в теме о сварке )

Как сделаю, так тоже поделюсь фотками.

Да добавлю ещё

Вес самого подстолья с ножками = 17.5 кГ

Вес столешни получится примерно 12.5 - 13 кГ

Сам лист 2 мм стали весит 11 кГ , а вот фанера или ещё что - пока не знаю, так как не искал ещё подходящий кусок на столешню.

Сварочный стол

Мне в мастерскую понадобился сварочный стол.

Стоимость готовых профессиональных зарубежных решений "немножко" удручала, а у отечественного производителя не нашлось столов нужного мне размера — были либо слишком большие, либо слишком маленькие. Поэтому я решил собрать стол самостоятельно.

Сперва проанализировал доступный в сети опыт отечественного столостроения. Отечественный опыт пришлось откинуть сразу, потому что большая его часть сводится к тому, чтобы не потратить совсем ничего, а получившуюся поделку оправдать словами "ну ничего, что криво получилось — чай не в космос на нем летать, мне для себя, а не на производство". Сосредоточился на изучении западного опыта, где самодельщики относятся к делу немного иначе.

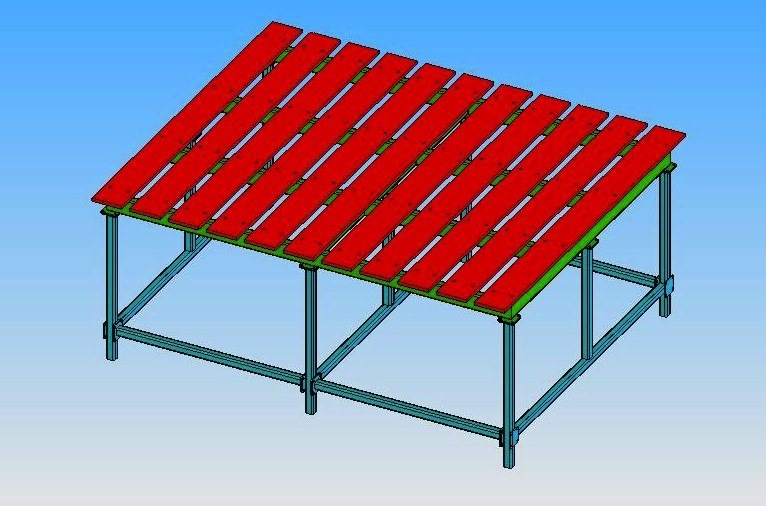

Начал с проектирования и набросал модель в SolidWorks.

В качестве материала планировалось использовать стандартные стальные профильные трубы. Столешница — 16мм стальные пластины, уложенные на раму стола через 16мм проставки, чтобы была возможность зацепиться струбцинами в любом месте стола, не упираясь в раму. Проставки привариваются к раме, а столешница прикручивается к ним болтами. Расстояние между элементами столешницы 40мм. Размеры стола 2100х1700, масса примерно 500 кг.

Рама сделана из толстостенной профильной трубы 80х40. За неимением других поверхностей ее пришлось сваривать прямо на полу. Варили TIG'ом, в аргоне.

Геометрию задавали с помощью угловых струбцин. С их помощью также выставляли раму по уровню.

Ножки стола сделаны их профильной трубы 40х40. Конструкция сделана разборной, чтобы упростить переезд "в случае чего". Для этого пришлось нарезать плазмой некоторое количество прямоугольных фланцев, которые приварены к торцам деталей, образующих опоры для рамы.

Пришло время укладывать столешницу. Сперва предстояло просверлить отверстия в пластинах (11 пластин х 8 отверстий = 88 шт) и проставках (тоже 88 отверстий), а затем еще и нарезать в проставках резьбу.

Сверлить 16 мм на станке, который есть в нашем распоряжении оказалось несколько сложнее, чем планировалось. Во-первых, это все-таки 16мм сталь. Во-вторых, станок не приспособлен для работы с деталями такой длины, и пришлось покорячиться, чтобы детали можно было уложить на стол станка. С нарезкой же резьбы проблем не возникло. Очень медитативное занятие: стоишь, крутишь, думаешь о вечном :)

Готовый стол, естественно, не идеально ровный, однако ровнее большинства самодельных столов, с которыми приходилось иметь дело ранее. Точности хватает для изготовления автомобильных бамперов, дуг/каркасов безопасности и различных среднегабаритных конструкций типа торгового оборудования.

Себестоимость стола по материалам и подготовительным работам (плазменная резка) составила чуть меньше 60 тыс.руб, которые окупились в первый месяц его использования. На постройку ушло 4 рабочих дня, 1.5 из которых занимались сверлением отверстий и нарезкой резьбы. Самым долгим был первый этап (изготовление рамы), т.к. очень много времени уходило на подгонку и выставление по уровню, да и TIG-сварка тоже штука не быстрая (потом использовали полуавтомат, и дело пошло значительно резвее).

Сварочный стол в гараж своими руками.

В статье "Гараж: ремонт своими руками", где я делился как делал ремонт в своем гараже, упоминал о верстаке и сварочном столе. Верстак мне нужен тяжелый и прочный. Сделал верстак из уголка № 45. Верх металл 4мм — 600Х1500мм. Ножки на болтах, что бы можно было отрегулировать и выставить по уровню.

И сварочный столик делаю.

Так же, накрыл металлом 4мм.

Ставлю с одной стороны колеса на подшипниках. Мобильный стол мне нужен.

С другой стороны снабжаю ручкой для удобства перекатывания по полу. В гараже у меня ровный пол.

Готовый стол с заполнением.

Кабеля надо удлинить на сварочном аппарате.

При желании катаю по всему гаражу. Варю на столе. И не забрызгиваю сваркой верстак .

Столик на своем обычном месте.

Моя работа по обустройству моего гаража далее.

Мой сверлильный стан НС-12. Подробно тут.

Как я делал наждак в гараже описано тут .

Как я делал лифт в гараже написано тут .

2 декабря 2020 Метки: верстак , сварочный стол , гараж , ремонт своими руками , ремонт в гараже , мой гараж

Метки: верстак, сварочный стол, гараж, ремонт своими руками, ремонт в гараже, мой гараж

Комментарии 21

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Себе буду делать перекатной сварочный стол-верстак. как по мне, то маловат стол, только маленькие детальки крепить

Да он больше, что бы сварочный аппарат не таскать за собой.

4 мм — это мало. Покрутит со временем.

Кроме того, для сварочных столов поверхность делают решетчатую или перфорированную, причем, желательно из чугуна, дабы меньше брызги прилипали. Очень хорошо для этого подходят чугунные печные колосники, уложенные в рамчатый каркас из уголка.

Как слесарный верстак — стол хорошо вышел. Но сварочным его называть можно весьма условно.

Согласен. Слесарный -больше подходит. Если мелочевку поварить, струбциной закрепить-тогда пойдет. А крупное варю на полу.

Покрытыми электродами сваривать в помещении вообще не айс. Дым, шлак. Они больше для наружных работ подходят.

Вым бы полуавтомат прикупить, а ещё лучше тиг

Для моих целей полуавтомат не нужен. Спасибо. Я в курсе различия.)))) Вытяжку принудительную сделал 150мм. Хорошо помогает. Я варю черный металл и не тонкий. Так, что ТИГом мне совсем нечего сваривать.)))

А что — тиг только для тонкого и не черного?

Ну, да. Теоретически, можно все варить. Но, целесообразность и удобство сварки оставляют TIGу алюминий ( большие токи нужны и своя специфика сварки), малые толщины металла (черный металл под сварку TIGом не просто и не быстро подготовить), нержавейка ( в гараже встречается сварка нержавейки крайне редко).И все.

Та ладно. Категорически не согласен, за исключением того, что для тиг-сваривания металл должен быть чистым хотя бы на ширину полутора сантиметров с обеих сторон по кромкам вдоль будущего сварного стыка.

Всё остальное неправда. Единственный минус тига — низкая скорость работы, тоесть, производительность. Но это для массового производства актуально, а не в условиях гаража для штучных деталей. Да и то сейчас уже существуют тиг-горелку с автоподачей присадочной проволоки. И роботы ими сваривают с такою же скоростью, как и полуавтомата и, а качество намного выше получается.

Ну и автомобильную кузовщину сваривать хорошо только полуавтоматом, а не тигом и не электродами.

Сварка в деревянном гараже

На даче освободилось место (примерно 4*3 м) в старом "гараже". Буду использовать это для временного размещения мастерской (лет на 5 ). Гараж сам деревянный, снаружи обшит железом. Поскольку планирую заниматься сваркой довольно плотно возникает вопрос. Что можно и нужно сделать, чтобы создать место для сварки? Чтобы варить во время дождя или другой аномалии. и не сгореть. Или вообще забыть про это и мудрить навес на улице? Ведь в гараже будет все под рукой, не надо ничего таскать. Удобно ведь. Помогите советом. Заранее благодарен.

Огнетущитель, песок и

Жидкое стекло с мелом тоже отлично работает, как антипожарная краска, но не сертифицировано

Alexxus написал :

Или вообще забыть про это и мудрить навес на улице?

как по мне то на улице лучше, недышиш парами, простор.

А если место сварки (верстак, стол, стены) обшить железом? Или это бесполезно. Не придется ли все обшивать? Кстати, работа болгаркой ведь тоже небезопасна, как я понимаю.

Сварите стол из 50-го уголка 2х3м, высотой как удобно Вам. с перемычками через каждый метр ничем не накрывайте хватит для любых работ.

То есть как не накрывать? Мне же еще элементарный верстак нужен будет. А места маловато. И еще. стены-то деревянные. В пропитки я как-то не особо верю. Песок, огнетушитель - это понятно.

Alexxus написал :

То есть как не накрывать? Мне же еще элементарный верстак нужен будет. А места маловато. И еще. стены-то деревянные. В пропитки я как-то не особо верю. Песок, огнетушитель - это понятно.

на улице ставте ато сварите ворота а вынести несможете

Alexxus написал :

А если место сварки (верстак, стол, стены) обшить железом? Или это бесполезно. Не придется ли все обшивать? Кстати, работа болгаркой ведь тоже небезопасна, как я понимаю.

Правильно понимаете. Приходилось смотреть на большой барбекю после болгарки. С пожарниками и дознавателем. Но если осторожно, против искр применить металлический щит, то вероятность не сгореть повышается.

На улице у меня есть, остался от наемного сварщика. Правда по осени его завалили материалом, поэтому пока он недоступен. Еще и снега вокруг по самое не могу. Почему задумался о сварке внутри. Сыро на улице, снег тает. у меня участок наклонный. Так что вода через меня течет. Последние выходные немного пощипало руку с держаком. И коврик резиновый не помог.

клин написал :

Приходилось смотреть на большой барбекю после болгарки.

Что мне все меньше хочется варить внутри деревянного помещения.

Паронитом 2-3мм стены обшейте , не дорого выходит и безопасно.

Alexxus написал :

На улице у меня есть, остался от наемного сварщика. Правда по осени его завалили материалом, поэтому пока он недоступен.

ну шож делать надо материал разобрать переложить в другое место, снег разкидать извлечь стол и работать.

кстати о столе можно вот такой сварить

malets , уличный стол у меня где-то 2*2 метра, лист сверху приварен. да еще несколько загогулин для холодной ковки приварено. Я его хочу перенести в другое место и навес сделать

Все правильно, переносной стол, ведро с кружкой, огнетушитель. Просто внимательно осматривать и обнюхивать перед уходом и заливать водой при подозрении. В железном гараже без пола, тоже найдется чему гореть.

думал сделать стационарное место. но идея с переносным столом понравилась. Спасибо.

Место обить металлом 1-1,5мм, Стол у меня такой (складной), тоже места не хватает:

Alexxus написал :

А если место сварки (верстак, стол, стены) обшить железом?

Сталкивался с ситуацией, когда у людей начал тлеть деревянный стол под металлической обшивкой. Пришлось отдирать, чтобы затушить.

По правилам ТБ,место после сварных работ проверяется на отсутствие возгораний в течение неск. часов.

А случаев,когда загорелось на след. день от закатившегося шарика.

Навес+переносной стол,сам так юзаю,меньше дыма глотаешь.

Alexxus написал :

malets , уличный стол у меня где-то 2*2 метра, лист сверху приварен. да еще несколько загогулин для холодной ковки приварено. Я его хочу перенести в другое место и навес сделать

загогулины эти то привариваются то срезаюся то перевариваются по надобности, лист на столе изгибается и засирается брызгами и со временем перестаёт быть "плоскостью" всёравно сверху кидаеш какието профиля и выстраиваеш себе плоскость

ну раз есть так есть работайте наулице это лучше и полезней для здоровья, а гараже спалить 5 электродов и такой штын стоять будет а дышать этим целый день

Читайте также: