Сварка сосудов и аппаратов

Обновлено: 02.05.2024

ГОСТ Р 52630-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОСУДЫ И АППАРАТЫ СТАЛЬНЫЕ СВАРНЫЕ

Общие технические условия

Steel welded vessels and apparatus. General specifications

____________________________________________________________________

Текст Сравнения ГОСТ 34347-2017 с ГОСТ Р 52630-2012 см. по ссылке.

- Примечание изготовителя базы данных.

__________________________________________________________________

Дата введения 2013-04-01

1 РАЗРАБОТАН ЗАО "Петрохим инжиниринг" (ЗАО "ПХИ"), ОАО "Научно-исследовательский институт химического машиностроения" (ОАО "НИИХИММАШ"), ОАО "Всероссийский научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения" (ОАО "ВНИИНЕФТЕМАШ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Техника и технологии добычи и переработки нефти и газа"

4 В настоящем стандарте учтены основные нормативные положения следующих международных документов и стандартов:

- Директива 97/23* ЕС Европейского парламента и совета от 29 мая 1997 г. по сближению законодательства государств-членов, касающегося оборудования, работающего под давлением;

- европейский региональный стандарт ЕН 13445-2002* "Сосуды, работающие под давлением без огневого подвода теплоты" (EN 13445:2014 "Unfired Pressure Vessels", NEQ)

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет (gost.ru)"

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Приказом Росстандарта от 02.02.2015 N 60-ст c 01.05.2015

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 6, 2015 год

1 Область применения

Настоящий стандарт распространяется на стальные сварные сосуды и аппараты (далее - сосуды), работающие под давлением не более 21 МПа, вакуумом с остаточным давлением не ниже 665 Па (5 мм рт.ст.) или без давления (под налив) и при температуре стенки не ниже минус 70 °С, предназначенные для применения в технологических установках химической, нефтехимической, нефтеперерабатывающей, нефтяной, газовой и других отраслях промышленности.

Настоящий стандарт устанавливает основные технические требования к конструкции, материалам, изготовлению (доизготовлению), методам испытаний, приемке и поставке, реконструкции, ремонту, монтажу сосудов и аппаратов.

Настоящий стандарт не распространяется на:

- сосуды, работающие под вакуумом с остаточным давлением ниже 665 Па (5 мм рт.ст.);

- сосуды, предназначенные для транспортирования нефтяных и химических продуктов;

- баллоны для сжатых, сжиженных и растворенных газов;

- резервуары (емкости) для хранения химических и нефтяных продуктов, проектируемые в соответствии со строительными нормами и специальными правилами.

В дополнение к требованиям настоящего стандарта следует руководствоваться нормами и правилами по промышленной безопасности.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 2.901-99 Единая система конструкторской документации. Документация, отправляемая за границу. Общие требования

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 50460-92 Знак соответствия при обязательной сертификации. Форма, размеры и технические требования

ГОСТ Р 51273-99 Сосуды и аппараты. Нормы и методы расчета на прочность. Определение расчетных усилий для аппаратов колонного типа от ветровых и сейсмических воздействий

ГОСТ Р 51274-99 Сосуды и аппараты. Аппараты колонного типа. Нормы и методы расчета на прочность

ГОСТ Р 52857.1-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ Р 52857.2-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ Р 52857.3-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ Р 52857.4-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ Р 52857.5-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ Р 52857.6-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ Р 52857.7-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ Р 52857.9-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Определение напряжений в местах пересечений штуцеров с обечайками и днищами при воздействии давления и внешних нагрузок на штуцер

ГОСТ Р 52857.10-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты, работающие с сероводородными средами

ГОСТ Р 52857.11-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Метод расчета на прочность обечаек и днищ с учетом смещения кромок сварных соединений, угловатости и некруглости обечаек

ГОСТ Р 53383-2009 Трубы стальные бесшовные горячедеформированные. Технические условия

ГОСТ Р 54159-2010 Трубы стальные бесшовные и сварные холоднодеформированные общего назначения. Технические условия

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 19.402-78 Единая система программной документации. Описание программы

ГОСТ 26.020-80 Шрифты для средств измерений и автоматизации. Начертания и основные размеры

ГОСТ 356-80 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. Ряды

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 492-2006 Никель, сплавы никелевые и медно-никелевые, обрабатываемые давлением. Марки

ГОСТ 494-90 Трубы латунные. Технические условия

ГОСТ 535-2005 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия

ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1525-91 Прутки из сплава монель. Технические условия

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3262-75 Трубы стальные водогазопроводные. Технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5063-73 Полосы из медно-никелевых сплавов. Технические условия

ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5521-93 Прокат стальной для судостроения. Технические условия

ГОСТ 5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

Сварка сосудов и аппаратов

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

СОСУДЫ И АППАРАТЫ ИЗ ДВУХСЛОЙНЫХ СТАЛЕЙ.

СВАРКА И НАПЛАВКА

Дата введения 2003-06-01

Председатель ТК 260

"Оборудование химическое и нефтегазоперерабатывающее"

ОСТ 26.260.480-2003

Изменение N 1

СОСУДЫ И АППАРАТЫ ИЗ ДВУХСЛОЙНЫХ СТАЛЕЙ.

СВАРКА И НАПЛАВКА

Генеральный директор, к.т.н.

Заместитель генерального директора по НИР, к.т.н.

Заведующий отделом стандартизации

Заведующий отделом сварки, к.т.н.

Руководитель разработки, ведущий научный сотрудник, к.т.н.

Старший научный сотрудник

Инженер-технолог I кат.

Генеральный директор, д.т.н.

Заместитель генерального директора, к.т.н.

Заведующий отделом металловедения и сварки, к.т.н.

Заведующий лабораторией сварки, к.т.н.

Заместитель генерального директора по научно-производственной работе ОАО "НИИхиммаш", к.т.н.

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Техническим комитетом N 260 "Оборудование химическое и нефтегазоперерабатывающее" листом утверждения от 28.03.2007 с 01.04.2007

Изменение N 1 внесено изготовителем базы данных

1 РАЗРАБОТАН открытым акционерным обществом "Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения" (ОАО "ВНИИПТхимнефтеаппаратуры") и открытым акционерным обществом "Всероссийский научно-исследовательский институт нефтяного машиностроения" (ОАО "ВНИИНЕФТЕМАШ"), с участием специалистов ОАО "Волгограднефтемаш" (Э.Б.Хрищанович, В.А.Лещенко, В.Ф.Комиссарова) и АООТ "ВНИИнефтехим" (В.М.Седов)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ техническим комитетом по стандартизации 260 "Оборудование химическое и нефтегазоперерабатывающее" Листом Утверждения от 09.04.2003 г.

4 СОГЛАСОВАН Госгортехнадзором России письмом N 12.06/583 от 26.06.2003

Настоящий отраслевой стандарт распространяется на ручную дуговую, автоматическую дуговую под флюсом, дуговую в защитных газах и электрошлаковую сварку двухслойных коррозионностойких сталей и коррозионностойкую наплавку при изготовлении сосудов и аппаратов для нефтеперерабатывающей, химической, газовой и других смежных отраслей промышленности.

ОСТ отражает также особенности заготовительных, сборочных операций, послесварочной термообработки деталей и аппаратов из двухслойных сталей.

Отраслевой стандарт не распространяется:

а) на сварку расчетных соединений двухслойного проката с углеродистыми, низколегированными или высоколегированными коррозионностойкими сталями аустенитными сварочными материалами;

б) на конструктивное оформление и приварку всех видов коррозионностойкой футеровки (листовая и полосовая облицовка, рубашки и др.), кроме гильзования штуцеров;

в) на сварку соединений трубопроводов из бесшовных двухслойных труб с внутренним коррозионностойким плакирующим слоем.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты, правила и другие нормативные документы:

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 3836-83 Сталь электротехническая нелегированная тонколистовая и ленты. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки и технические требования

ГОСТ 6032-89 Стали и сплавы коррозионностойкие. Методы испытания на стойкость против межкристаллитной коррозии

* На территории Российской Федерации действует ГОСТ 6032-2003, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические требования

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10885-85 Сталь листовая горячекатаная двухслойная коррозионностойкая. Технические условия

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара

ГОСТ Р 52222-2004 Флюсы сварочные плавленые для автоматической сварки. Технические условия

ОСТ 26-02-1015-85 Крепление труб в трубных решетках

ОСТ 26-5-99 Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и основного металла

ОСТ 26-11-03-84 Швы сварных соединений сосудов и аппаратов, работающих под давлением. Радиографический метод контроля

ОСТ 26.260.3-2001 Сварка в химическом машиностроении. Основные положения

ОСТ 26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия

ОСТ 26-2044-83 Швы стыковых и угловых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля

РД 24.200.04-90 Швы сварных соединений. Металлографический метод контроля основного металла и сварных соединений химнефтеаппаратуры

РД 26-17-051-85 Полуавтоматическая сварка в защитных газах нефтехимической аппаратуры из углеродистых и низколегированных сталей

РД 26-17-77-87 Сварка электродуговая ручная и автоматическая под флюсом сосудов и аппаратов из углеродистых и низколегированных повышенной прочности сталей

РД 26.260.225-2001 Корпуса цилиндрических сосудов и аппаратов. Технология, методы обеспечения качества

РТМ 26-44-82 Термическая обработка нефтехимической аппаратуры и ее элементов с Изменением N 1

РТМ 26-49-71 Обечайки одношовные цилиндрической аппаратуры. Типовые технологические процессы

РТМ 26-50-71 Обечайки двухшовные цилиндрической аппаратуры. Типовые технологические процессы

Технологии сварки резервуаров, сосудов, аппаратов и емкостного оборудования

Сварка металлоконструкций резервуаров является основным способом сборки емкостей при их производстве. Для вертикальных резервуаров, изготовляемых методом рулонирования, в заводских условиях свариваются стальные заготовки до получения нужного размера рулонируемого полотнища. На строительной площадке опять же применяется сварка: полотнища свариваются в единый цилиндрический корпус, который приваривается к днищу и к которому приваривается крыша и другие вспомогательные конструкции. Горизонтальные резервуары, состоящие из полотнища, днищ и опор, полностью свариваются в заводских условиях до получения уже готового к монтажу изделия. На объекте к корпусу привариваются лестница, площадка обслуживания и горловина.

В данной статье мы рассмотрим процедуры различных типов сварочных работ, выполняемых на Заводе.

Технологии сварки

Выбор подходящей технологии напрямую зависит от металлопроката, его толщины, и направлен на сохранение прочного соединения, которое способно выдержать сложные условия эксплуатации изделия.

Сваркой называется технологический процесс получения неразъемного соединения путем создания межатомных связей свариваемых элементов. При сварке на элементы осуществляется воздействие трех типов:

- механическое

- термическое

- комбинация механического и термического

В первом случае предполагается деформация деталей под физическим воздействием, при котором элементы соединяются на молекулярном уровне в процессе перехода механической энергии в кинетическую, результатом которой становится нагрев поверхности до температуры сварки.

Второй тип характеризуется выполнением сварочных работ с использованием дополнительных материалов и при обязательном нагреве поверхностей за счет различных источников тепла. Простыми словами, во время нагрева деталей их края плавятся, и расплавленное вещество заполняет пространство между свариваемыми элементами.

Термомеханическая сварка отличается сочетанием двух процессов: внешнего воздействия (например, давление) и нагрева.

На Саратовском резервуарном заводе, в основном, применяется термическая сварка металлоконструкций резервуаров, которая также делится на несколько видов в зависимости от типа источника энергии.

Особенности термической сварки

Процесс термической сварки сопровождается образованием сварочной ванны из основного и присадочного металла, получаемой в результате термического воздействия от сварочной дуги, пламя газа, потока лучей или термита.

Дуговая сварка происходит под воздействием электрического разряда в среде газов при ионизации дугового пространства. Сварочные работы, а именно, подача электрода, может производится в ручном режиме, полуавтоматическом и автоматическом. В зависимости от материала и количества электродов выделяют сварку плавящимся или неплавящимся электродом дугой прямого действия, а также сварку косвенной или трехфазной дугой.

Газовая (газоплазменная) сварка очень удобна для проведения работ на строительных площадках или других местах без возможности подвода электричества. Пламя, полученное при горении смеси горючих газов в кислородной среде, - вот источник тепла, не требующий электрического питания, и за счет которого происходит расплавление стыкуемых поверхностей. В качестве газов применяется, в основном, пропан. Нагрев пламенем и затем остывание полученного шва происходит постепенно, что очень важно при сварке элементов из цветных металлов или тонкостенной стали.

Лучевая сварка происходит в вакууме под воздействием светового луча или потока электронов и применяется в радиодеталях, схемах и иных микроизделий, в связи с чем мы не будем подробно ее описывать.

Термитная сварка осуществляется под воздействием порошковой смеси алюминия, магния и металлической окалины, горение которой нагревает поверхности, соединяется с ними и образует сварочный шов. Результатом становится высокопрочное соединение, позволяющее использовать этот метод для работы с крупногабаритными деталями.

Для соединения изделий толщиной более 5 см и до 3-х метров подходит только электрошлаковая сварка. Для ее выполнения детали устанавливаются вертикально и закрываются подвижными медными ползунами с водяным охлаждением. В горизонтальный поддон размещается флюс, под которым зажигается дуга. В результате флюс плавится и начинает проводить ток, тем самым соединяя свариваемые детали с присадочным материалом. Этот способ максимально подходит для сварки изделий в промышленных масштабах.

Механический и термомеханический типы сварки

За счет механических способов воздействия, таких как, например, ультразвук, давление, трение, взрыв, на поверхности происходит их нагрев, за счет которого расплавленные кромки соединяются.

Термомеханическая сварка применяется в тех случаях, когда другие способы сварки не позволяют получить ровный и качественный шов. Так, среди таких методов выделяют кузнечную, контактную и диффузионную сварку, которые подходят для работы с мелкими изделиями.

Ниже мы рассмотрим используемые на Заводе способы сварки более подробно. На все нижеприведенные способы специализированными сотрудниками САРРЗ получены Свидетельства НАКС.

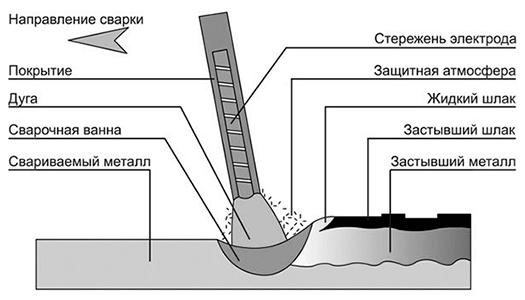

Ручная дуговая сварка покрытыми электродами (РД)

Этот способ применяется для соединения элементов, выполненных из углеродистых марок стали обычного качества, а также качественных, низколегированных, легированных, жаропрочных и жаростойких марок стали.

Такая сварка выполняется за счет зажиганием электрической дуги, которое происходит в результате касания электродов к элементу. В процессе работы необходимо поддерживать длину дуги, перемещая электроды. За счет образования короткого замыкания в том месте, где электрод касается изделия, металл нагревается, происходит возгорание дуги, результатом чего материал электрода или используемой проволоки переносится в место соединения. По мере плавления электрод перемещается вдоль свариваемого соединения по траектории, которая зависит от типа и формы шва, свойств металла и самого изделия.

За счет нагрева и расплавления поверхностей свариваемых деталей происходит выделение газа и образование шлака, который образует защитный слой и предотвращает контакт поверхности и окружающего воздуха. Сварочные газы параллельно вытесняют кислород и азот из зоны сварки, что способствует качественному выполнению шва. Таким образом, состав покрытия электродов защищают сварочную ванну, а также способствуют очистке металла уже после завершения сварки.

Покрытые электроды, используемые в качестве посредника при передаче тока от его источника к металлу, имеют вид стержня с покрытием длиной 250-700 мм. Для установки электрода в держатель один из концов стержня не имеет покрытия.

Преимуществами ручной дуговой сварки покрытыми электродами является возможность выполнения работ в труднодоступных местах, в неудобных свариваемых положениях. Универсальность, способность сваривать большой диапазон сталей и конструкций соединяемых изделий.

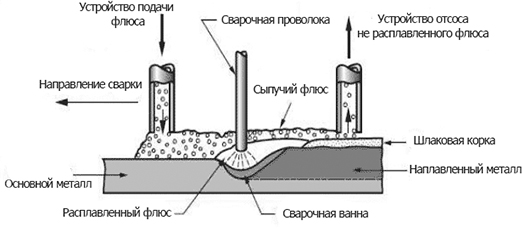

Автоматическая сварка под флюсом (АФ)

Сварка под флюсом относится к дуговому способу сварки, но с применением флюса в качестве защиты сварочной ванны и выполняемой автоматическими сварными аппаратами. Этим методом выполняются стыковые и угловые швы на металлах из углеродистых, легированных и высоколегированных марок.

Автоматическая сварка, с одной стороны, ускоряет процесс работы за счет высокой скорости подачи сварочной проволоки и движения дуги. С другой стороны, выполнение швов при помощи автоматизированных аппаратов требует более тщательной подготовки поверхности.

В качестве защиты сварочной ванны применяется флюс - порошковое, гранулированное, пастообразное или жидкое вещество, которое напрямую подается в зону сварки. Химический состав флюса защищает место сварки от воздействия кислорода, который приводит к более быстрому окислению шва, тем самым разрушая все изделие в целом.

Среди основных преимуществ этого способа можно перечислить широкую сферу использования, в том числе на крупносерийных производствах, высокую скорость сварки, а также качество выполненных швов, которое так важно при изготовлении изделий для ответственных отраслей промышленности.

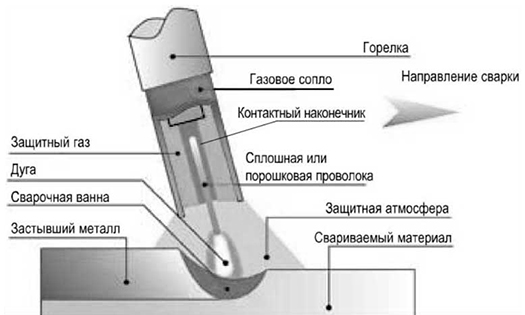

Механизированная сварка плавящимся электродом в среде активных газов (МП)

Данный вид сварки также относится к дуговой сварке, выполняемой полуавтоматическим способом, то есть подача проволоки осуществляется автоматически, а перемещение дуги вдоль сварного шва производит сварщик.

Применяется для соединения элементов из среднеуглеродистых и низкоуглеродистых марок стали толщиной от 4 мм до 50-80 мм.

В процессе механизированной сварки электрод и поверхность металла плавятся. Расплавленный состав автоматически подается в сварочную ванну для перемешивания. Уже перемешанный состав заполняет пространство между свариваемыми деталями.

В качестве защиты сварочной ванны от окисления кислородом используется углекислый газ. Дополнительным оборудованием, кроме автоматических и полуавтоматических сварочных аппаратов тракторного типа, выступают баллоны с углекислым газом, подогреватели газа и осушители.

Использование механизированной сварки в углекислом газе позволяет выполнять высокотехнологичные и качественные швы, в том числе в труднодоступных местах, что очень актуально в процессе производства емкостного оборудования для нефтегазовой и химической отраслей.

Это может быть полезно

| Русский термин | Европейская аббревиатура | Американская аббревиатура | Наименование на английском языке |

|---|---|---|---|

| ручная электродуговая сварка покрытыми электродом | EA | MMA | manual metal arc welding |

| AA | SMAW | shielded metal arc welding | |

| механизированная дуговая сварка самозащитной порошковой проволокой | EA | FCAW | flux-cored wire metal arc welding without gas shield |

| AA | FCAW | flux-cored arc welding | |

| дуговая сварка под флюсом | УА/АА | SAW | submerged-arc welding |

| механизированная сварка плавящимся электродом в среде защитных газов | EA | MIG/MAG | gas shielded metal arc welding |

| AA | GMAW | gas metal arc welding | |

| механизированная сварка плавящимся электродом в инертном газе | EA | MIG | metal-arc inert gas welding |

| AA | GMAW | gas metal arc welding | |

| механизированная сварка плавящимся электродом в среде активных газов | EA | MAG | metal-arc active gas welding |

| AA | GMAW | gas metal arc welding | |

| механизированная сварка порошковой проволокой в среде активных газов | EA | FCAW | flux-cored wire metal arc welding with active gas shield |

| AA | FCAW | flux-cored arc welding | |

| механизированная сварка порошковой проволокой в инертном газе | EA | FCAW | flux-cored wire metal arc welding with inert gas shield |

| AA | FCAW-S | flux-cored arc welding | |

| ручная дуговая сварка неплавящимся электродом в инертном газе | EA | TIG | tungsten inert gas welding |

| AA | GTAW | gas tungsten arc welding |

- Русские аббревиатуры способов сварки

РД - ручная дуговая сварка покрытыми электродами (111);

РДВ - ванная ручная дуговая сварка покрытыми электродами;

РАД - аргонодуговая сварка плавящимся электродом (131);

МП - механизированная сварка плавящимся электродом в среде активных газов и смесях (135);

ААД - автоматическая аргонодуговая сварка неплавящимся электродом;

АПГ - автоматическая сварка плавящимся электродом в среде активных газов и смесях;

ААДП - автоматическая аргонодуговая сварка плавящимся электродом;

АФ - автоматическая сварка под флюсом (12);

МФ - механизированная сварка под флюсом;

МФВ - ванная механизированная сварка под флюсом;

МПС - механизированная сварка самозащитной порошковой проволокой (114);

МПГ - механизированная сварка порошковой проволокой в среде активных газов (136);

МПСВ - ванная механизированная сварка самозащитной порошковой проволокой;

МСОД - механизированная сварка открытой дугой легированной проволокой;

П - плазменная сварка (15);

ЭШ - электрошлаковая сварка;

ЭЛ - электронно-лучевая сварка;

Г - газовая сварка (311);

РДН - ручная дуговая наплавка покрытыми электродами;

РАДН - ручная аргонодуговая наплавка;

ААДН - автоматическая аргонодуговая наплавка;

АФЛН - автоматическая наплавка ленточным электродом под флюсом;

АФПН - автоматическая наплавка проволочным электродом под флюсом;

КТС - контактно-точечная сварка;

КСС - контактная стыковая сварка сопротивлением;

КСО - контактная стыковая сварка оплавлением;

ВЧС - высокочастотная сварка.

Читайте также: