Сварка средней сложности деталей

Обновлено: 04.10.2024

Тема 3.1 Сборка изделий, сварка, наплавление дефектов.

Подготовка металла к сварке. Подключение оборудования. Подбор тока. Зажигание дуги. Наплавка валиков в нижнем положении шва на пластину.

Сборка и сварка стыкового соединения в нижнем положении шва.

Сварка стыкового соединения в нижнем положении шва.

Выполнение многослойных стыковых соединений в нижнем положении шва.

Сборка и сварка таврового соединения в нижнем положении шва.

Сварка таврового соединения в нижнем положении шва.

Сварка таврового положения соединения в вертикальном положении шва.

Сварка стыкового соединения в вертикальном положении шва.

Подготовка поверхности для наплавки раковин и трещин. Наплавка раковин и трещин на отливках.

Сварка стыкового соединения в нижнем положении шва полуавтоматической сваркой в среде СО 2.

Сварка таврового соединения в нижнем положении шва полуавтоматической сваркой в среде СО 2.

Итого за 4 семестр

Тема 3.2 Газовая сварка.

Подключение редукторов, рукавов, горелок. Настройка рабочего давления редукторами. Зажигание пламени. Наплавка валиков на пластине в НПШ.

Сварка пластин разной толщины встык левым способом.

Сварка пластин разной толщины встык правым способом.

Сварка угловых стыков левым и правым способом.

Сварка стыкового соединения в вертикальном положении.

Сварка стыкового соединения в горизонтальном положении.

Сварка поворотных труб в нижнем положении.

Сварка неповоротных труб в горизонтальном положении.

Выполнение врезок в трубу в нижнем положении шва.

Выполнение врезок в трубу в горизонтальном положении шва

Тема 3.3. Выполнение ручной и машинной резки.

Подключение резака, настройка редукторов. Зажигание и регулировка пламени. Резка листового металла прямолинейным способом. Вырезание простых деталей прямоугольной формы в различных положениях.

Резка листового металла фигурным способом. Вырезание деталей средней сложности по разметке, различной конфигурации, в различных положениях. Резка труб различного диаметра в различных положениях.

Итого за 5 семестр

Всего за курс обучения

Рассмотрено и рекомендовано к утверждению

на заседании ПЦК_ технического профиля

Предварительный просмотр:

Директор ГАОУ НПО

________Желновач В.Д. «____»_________2013 г.

ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ

по ПМ.02 Техническое обслуживание и ремонт систем, узлов, приборов автомобилей

Профессия НПО 190629.08 Слесарь по ремонту строительных машин

(срок обучения –2 года 5 месяцев)

Учебный план 2013-2016 учебного года

Наименование разделов и

Форма промежуточной аттестации

1 курс 2 семестр

Тема 2.1 Ремонт и техническое обслуживание двигателя

Ремонт блока цилиндров, разборка двигателя, контроль и сортировка деталей

Ремонт и техническое обслуживание КШМ. Подбор поршней под цилиндры, поршневых колец, замер коленчатого вала

Ремонт и техническое обслуживание системы смазки. Разборка узлов и деталей системы смазки, составление дефектных ведомостей

Ремонт и техническое обслуживание системы охлаждения. Разборка деталей системы охлаждения, осмотр и составление дефектных ведомости

Ремонт и техническое обслуживание системы питания карбюраторных двигателей. Разборка карбюраторов, бензонасосов на детали, составление дефектной ведомости Сборка карбюраторов, бензонасосов и проверка их на двигателе

Итого за 2 семестр

Всего за 1 курс

Разборка топливного насоса высокого давления, форсунок, фильтров тонкой и грубой очистки и составление дефектной ведомости Сборка деталей и узлов ТНВД, форсунок, фильтров в обратной последовательности. Регулировка на стенде

Ремонт и техническое обслуживание газораспределительного механизма. Разборка на узлы и детали, сортировка и дефектовка

Измерение распределительного вала, рокеров, клапанов, направляющих втулок. Проверка седел клапанов Притирка клапанов к седлам и их проверка на герметичность

Сборка Г.Р.М., регулировка тепловых зазоров, натяжение цепи, ремня

Регулировочные работы на работающем двигателе. Техническое обслуживание ГРМ

Тема 2.2. Ремонт и техническое обслуживание трансмиссии

Ремонт и техническое обслуживание сцепления. Снятие сцепления с маховика. Подборка и сортировка деталей, замена фередо, выжимного подшипника Сборка сцепления и его проверка. Замена зубчатого венца

Регулировка сцепления на двигателе и техническое обслуживание

Ремонт и техническое обслуживание коробки перемены передач и раздаточной коробки, разборка на детали и узлы. Сортировка деталей

Сборка коробки передач, регулировка включения передач. Разборка раздаточной коробки на узлы и детали. Сборка РК, регулировка зацепления шестерен, техническое обслуживание

Ремонт и техническое обслуживание карданной передачи: разборка на узлы и детали, замена крестовин

Итого за 3 семестр

Ремонт и техническое обслуживание главной передачи, разборка на узлы и детали, замена подшипников, сборка

Сборка редуктора, регулировка, установка

Тема 2.3. Ремонт и техническое обслуживание приборов электрооборудования

Ремонт и техническое обслуживание аккумуляторной батареи проверка уровня и плотности электролита

Ремонт и техническое обслуживание генератора. Проверка статора, ротора, диодного моста. Замена подшипников передней задней крышки генератора. Сборка, проверка, установка

Ремонт и техническое обслуживание стартера: разборка на узлы и детали, дефектовка Проверка обмотки ротора и статора, щёток, втягивающего устройства, бендикса. Сборка и проверка

Ремонт и техническое обслуживание системы зажигания: разборка распределителя зажигания, проверка контактов, упругости пружины подвижного контакта

Сборка системы зажигания, проверка свечей, регулировка зазоров между электродами, проверка проводов высокого напряжения

Ремонт и техническое обслуживание системы освещения и сигнализации: проверка приборов освещения, ремонт проводки освещения, замена ламп

Тема 2.4. Ремонт и техническое обслуживание несущей системы и механизмов управления

Ремонт и техническое обслуживание рулевого управления: разборка на узлы и детали редуктора рулевого управления. Сортировка деталей, устранение неисправностей рулевого управления, сборка и установка

Разборка гидроусилителя, выявление неисправностей, ремонт и установка на место, проверка и техническое обслуживание гидроусилителя

Всего за 2 курс

Ремонт и техническое обслуживание тормозной системы с гидроприводом: разборка, ремонт и регулировка тормозов . Регулировка главного тормозного цилиндра, стояночного тормоза.

Ремонт и техническое обслуживание тормозной системы с пневматическим приводом

Тема 2.5. Ремонт и техническое обслуживание ходовой части

Ремонт и техническое обслуживание рамы и балки мостов, разрывов, трещин, сваркой клепкой

Ремонт и техническое обслуживание колес и пневмошин: снятие колес с автомобиля, разборка, проверка камер, клейка сборка балансировка, установка на автомобиль

Всего за 3 курс

на заседании ПЦК________________________

По теме: методические разработки, презентации и конспекты

Рабочая программа учебной практики ПМ.07. Выполнение работ по рабочим профессиям Повар, Кондитер

Рабочая программа учебной практики профессионального модуля ПМ.07. Выполнение работ по рабочим профессиям Повар, Кондитер – является частью основной профессиональной образовательной программы ба.

Рабочая программа учебной практики ПМ.01 Выполнение штукатурных работ

Рабочая программа учебной практики профессионального модуля (далее рабочая программа) – является частью примерной основной профессиональной образовательной программы в соответствии с ФГОС по профессии.

РАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ ПМ.06. Выполнение работ по профессии рабочего: Слесарь по контрольно-измерительным приборам и автоматике.

В свете новых требований к образованию, была разработана программа учебной практики ПМ.06.

Рабочая программа учебной практики. ПМ.02 Выполнение сервисного обслуживания бытовых машин и приборов МДК.02.01. Типовые технологические процессы обслуживания бытовых машин

Программа учебной практики по профессиональному модулю «Выполнение сервисного обслуживания бытовых машин и приборов» разработана на основании Федерального государственног.

Рабочая программа учебной практики ПМ 01. "Выполнение штукатурных работ" по профессии среднего профессионального образования 08.01.08 Мастер отделочных строительных работ

Рабочая программа профессионального модуля может быть использована в рамках профессий СПО 08.01.08 Мастер отделочных строительных работ, 08.01.06 Мастер сухого строительства, в дополнительном професси.

РАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ ПМ 01 Выполнение стрижки и укладки по специальности/профессии среднего профессионального образования 43.02.01 «Парикмахер»

Рабочая программа разработана в соответствии с требованиями Федерального государственного образовательного стандарта среднего профессионального образования по профессии 43.01.02 Парикмахер, утвержденн.

РАБОЧАЯ ПРОГРАММА учебной практики ПМ 05 Газовая сварка (наплавка) 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки

Рабочая программа учебной практики ПМ 05 Газовая сварка (наплавка) разработана наоснове ФГОС СПО по профессии 15.01.05 Сварщик (ручной и частичномеханизированной сварки (наплавки)).

РП ПМ 03 «Выполнение сварки, резки средней сложности деталей»

Организация–разработчик: Государственное бюджетное профессиональное образовательное учреждение Республики Крым «Приморский профессиональный техникум.

Кварацхелия Г.В. преподаватель спецдисцеплин

Волков А.В. мастер п/о

Рассмотрено на заседании ЦМК____ Утверждено решением педагогического

Протокол№__от «__»_______2018г. совета ГБПОУ РК «ППТ»

Председатель ____________._______ протокол № ___от «__»__________2018г. Председатель_______________________

Согласовано с заместителем

директора по УПР

____________ Усердная К.О.

«___» ____________ 2018г.

паспорт ПРОГРАММЫ ПРОФЕССИОНАЛЬНОГО

2. результаты освоения ПРОФЕССИОНАЛЬНОГО МОДУЛЯ……………………………………………………………… 5

3. СТРУКТУРА И СОДЕРЖАНИЕ ПРОФЕССИОНАЛЬНОГО

4. УСЛОВИЯ РЕАЛИЗАЦИИ ПРОГРАММЫ

ПРОФЕССИОНАЛЬНОГО МОДУЛЯ……………………………. 16

5. КОНТРОЛЬ И ОЦЕНКА РЕЗУЛЬТАТОВ ОСВОЕНИЯ

ПРОФЕССИОНАЛЬНОГО МОДУЛЯ (ВИДА

ПРОФЕССИОНАЛЬНОЙ ДЕЯТЕЛЬНОСТИ)………………….. 18

1. паспорт ПРОГРАММЫ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

ПМ.03 «ВЫПОЛНЕНИЕ СВАРКИ, РЕЗКИ СРЕДНЕЙ

СЛОЖНОСТИ ДЕТАЛЕЙ»

1.1. Область применения программы

Программа профессионального модуля (далее программа) – является

частью примерной основной профессиональной образовательной программы в соответствии с ФГОС по профессии СПО 23.01.08 Слесарь по ремонту строительных машин, в части освоения основного вида профессиональной деятельности (ВПД): Выполнение сварки и резки средней сложности деталей выпускник должен овладеть:

1.2. Цели и задачи модуля – требования к результатам освоения модуля

С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения профессионального модуля должен:

иметь практический опыт:

- рациональной организации рабочего места;

- подготовки изделий под сварку;

- производства сварки и резки деталей средней сложности;

- выполнения наплавки простых и средней сложности деталей, механизмов, конструкций;

- выполнять слесарные операции;

- подготавливать газовые баллоны к работе;

- владеть техникой сварки;

- обслуживать и управлять оборудованием для электрогазосварки;

- правила подготовки изделий под сварку;

- общие теоретические сведения о процессах сварки, резки и наплавки;

- технологию изготовления сварных изделий;

- основные метрологические термины и определения назначение и краткую характеристику измерений, выполняемых при сварочных работах

- меры безопасности при выполнении работ

2. результаты освоения ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

Результатом освоения программы профессионального модуля является овладение обучающимися видом профессиональной деятельности «Выполнение сварки, резки средней сложностей деталей», в том числе профессиональными (ПК) и общими (ОК) компетенциями:

OK 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством.

ОК 7.Исполняет воинскую обязанность, в том числе с применением полученных профессиональных знаний.

Выпускник, освоивший ППКРС, должен обладать профессиональными компетенциями, соответствующими видам деятельности:

ПК 3.1. Собирает изделия, сваривает, наплавляет дефекты.

ПК 3.2. Выполнять сборку и подготовку элементов конструкции под сварку.

3. СТРУКТУРА И СОДЕРЖАНИЕ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

3.1. Объем профессионального модуля и виды учебной работы

профессиональныхкомпетенций

Наименования разделов профессионального модуля *

Всего часов

(макс. учебная нагрузка и практики)

Объем времени, отведенный на освоение междисциплинарного курса (курсов)

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ ПРОСТЫХ И СРЕДНЕЙ СЛОЖНОСТИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ И ЛЕГИРОВАННОЙ СТАЛИ В РАЗЛИЧНЫХ ПОЛОЖЕНИЯХ СВАРНОГО ШВА.

Цель работы: освоить методику разработки технологического процесса ручной дуговой сварки и наплавки плавящимся электродом.

Задание:

- Изучить сущность способаручной дуговой сварки плавящимся электродом, сварочные электроды, типы сварных соединений и формы разделок кромок, виды сварных швов, технику ручной дуговой сварки и области ее применения.

- Освоить методику разработки технологического процесса ручной сварки плавящимся электродом. Разработать технологический процесс ручной дуговой сварки по заданной толщине и марки стали. Определить режимы сварки, коэффициент наплавки и массу электродов.

Оборудование и материалы: Альбом с заданиями чертежи - сварных конструкций. ГОСТы.

Ход работы

I .Теоретическая часть

Ручная дуговая сварка – способ соединения деталей посредством сварного шва, образующего из расплавленного электродного и основного (свариваемого) металлов. Расплавление электродов и кромок детали в процессе сварки происходит за счет тепла, выделяемого электрической сварочной дугой. Количество тепла Q, выделяемое сварочной дугой определяется по формуле:

где 0,24 – коэффициент;

Ud – напряжение дуги;

I св – сварочный ток, протекающий через дугу.

В процессе работы сварщик перемещает электрод по линии соединения свариваемых деталей и по направлению к деталям по мере плавления электрода. В результате образуется сварной шов.

Для питания сварочной дуги применяют источники переменного и постоянного тока. Ручную дуговую сварку производят на сварочном посту, состоящем из источника питания, сварочных кабелей, держателя электродов и стола на котором располагаются свариваемые детали (рис.1).

На (рис.2) представлена схема сварочной зоны. Сварочный пост оснащен вытяжной вентиляцией.

Для выполнения сварного шва применяют сварочные электроды, состоящие из металлического стержня и нанесенного на него покрытия. Стержни изготавливают из различных металлов и сплавов диаметром от 1 до 8 мм. В состав покрытия входят различные компоненты, которые обеспечивают:

- Устойчивое горение дуги за счет введения в состав покрытия легкоионизирующихся элементов (К, Na).

- Защиту расплавленного металла сварного шва от кислорода и азота воздуха за счет введения в состав покрытия окислов металлов и солей (фториды и хлориды металлов), образующих на поверхности жидкого металла шлак;

- Раскисление жидкого металла сварного шва – удаление кислорода за счет введения в состав покрытия элементов - раскислителей;

4. Газовую защиту сварочной зоны за счет введения в состав покрытий карбонатов (СаСО∙MgC O 3 ), которые, разлагаясь, дают С O 2 ;

5. Легирование металла шва за счет введения в состав покрытия легирующих элементов в виде ферросплавов (ферротитан, ферромарганец, ферросилиций и др.).

- В покрытие некоторых марок электродов дополнительно вводят от 15 до 50%. его массы, железный порошок, с целью повышения коэффициента наплавки (высокопроизводительные электроды).

Для связывания порошков и нанесения покрытия на стержень электрода применяют связующие вещества (клеи). Для придания обмазочной массе хорошей покрывающей способности в шихту добавляют пластификаторы - органические или синтетические соединения.

В зависимости от назначения различают электроды:

- для сварки углеродистых н низколегированных конструкционных сталей с временным сопротивлением разрыву 60 кг/мм 2 этой группе электродов присваивается условное обозначение - Y;

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву выше 60 кг/мм 2 , условное обозначение - Л:

- для сварки легированных теплоустойчивых сталей - Т;

- для сварки высоколегированных сталей с особыми свойствами - В:

- для наплавки поверхностных слоев с особыми свойствами -Н.

В зависимости от механических свойств наплавленного металла или его химического состава электроды подразделяются на типы.

Типы электродов назначения У и Л(всего 14 типов) включают и себя букву Э (электрод) и цифры обозначающие среднее значение временного сопротивления разрыву наплавленного металла в кгс/мм2, например: Э386 Э42, Э42А, Э50Л и до Э150. Буква А в обозначении типа электрода указывает на повышенную пластичность и ударную вязкость наплавленного металла.

Типы электродов назначения Т содержат указания о химическом составе наплавленного металла в обычном для сталей обозначении, например 3-12ХМФ.

|

Рисунок 1. Схема сварочного поста для ручной дуговой сварки.

1 -сеть переменного тока: 2 - источник питания; 3 - сварочные кабели: 4 - держатель: 5 - электрод: 6 - спариваемая деталь: 7 - стол.

|

В зависимости от металлургических свойств образующегося при сварке шлака или вида основного компонента электродные покрытия делятся на вилы:

· кислое покрытие - А;

· основное покрытие - Б;

· целлюлозное покрытие - Ц:

· рутиловое - Р:

· покрытие смешанного вида (дает соответствующее двойное обозначение);

· покрытие, не относящееся ни к одному из перечисленных видов - П.

Если в покрытие введено более 20% железного порошка, то к обозначению вида добавляют букву Ж.

Электроды всех назначении и типов подразделяются на марки. Марки назначаются организациями и фирмами, в которых электроды были созданы. Марка электрода фиксирует конкретную марку стержня (состав стержня) и марку покрытия (состав покрытия), использованные в данном электроде. В большинстве случаев марка электрода и марка покрытия совпадают.

Необходимо иметь ввиду. что одному и тому же назначению и типу электродов отвечает большое количество марок с различными составами стержней, видами и составами покрытий.

В паспорте на электроды на этикетках, наклеиваемых на пачки и ящики с электродами, дается полное обозначение электродов согласно структуре, определяемой ГОСТ 9466-75 (рис. 3).

Группа индексов, указывающих на характеристики наплавленного металла, содержат четыре цифры. Они указывают на количество ферритной фазы, максимальную рабочую температуру и испытание на стойкость против межкристаллитной коррозии.

Технология сварки статей (и других материалов) - это указание о режимах сварки, сварочных материалах, операциях и приемах, при выполнении которых получается сварное соединение требуемого качества.

Технология сварки материала всегда разрабатывается применительно к определенному способу сварки, типу сварного соединения и его пространственному положению. Она включает в себя следующие сведения:

· форма подготовки свариваемых кромок и размеры их конструктивных элементов:

· сварочные материалы (марка покрытых электродов, марка проволоки и флюса, состав защитной газовой смеси);

· значение параметров режима сварки, рода тока и полярность. количество проходов и т.д.);

· указания об условиях сварки (необходимость подогрева и пр.) и о технике ее выполнения.

Технология сварки материала является составной частью технологии сварки конструкции, которая включает в себя также указания о сварочном оборудовании, оснастке, общей последовательности сварки.

Для разработки технологии сварки данной стали нужно знать ее химический состав и механические характеристики, толщину листов, пространственное расположение соединения и доступность ее для сварки, требования к эксплуатационным свойствам сварного соединения.

Требуемые сведения берутся из чертежей конструкции из технических условий на материал и конструкцию.

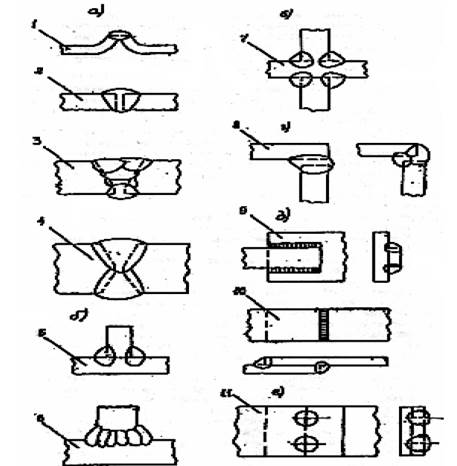

Сварные соединения подразделяются на типы, а сварные швы на виды. В технологическом оборудовании наиболее распространенными типами соединении является (рис. 4):

а) стыковые;

б) тавровые:

д) нахлесточные соединения .

Структура обозначения электрода (ГОСТ 9466-75)

|

|

Рисунок 4. Типы сварных соединений.

Основными видами сварных швов являются стыковые (рис. 4а) и угловые (рис.4в-е). используемые для получения угловых, тавровых, крестовых и нахлесточных соединений.

Часть поперечного сечения шва, получающаяся за один проход, называется слоем в сварном шве. Проходом называется однократное перемещение источника нагрева (дуги) вдоль оси шва в одном направлении. При выполнении прохода образуется валик переплавленного металла.

Кромкам детали, подлежащим сварке, придается необходимая форма: они делаются либо без скоса кромок, либо со скосом одной или двух кромок. Скос может быть прямолинейным или криволинейным.

Основными конструктивными элементами кромок и собранных под сварку соединений являются: толщина листа δзазор между кромками bугол скоса кромок β, радиус Rи притупление кромок р.

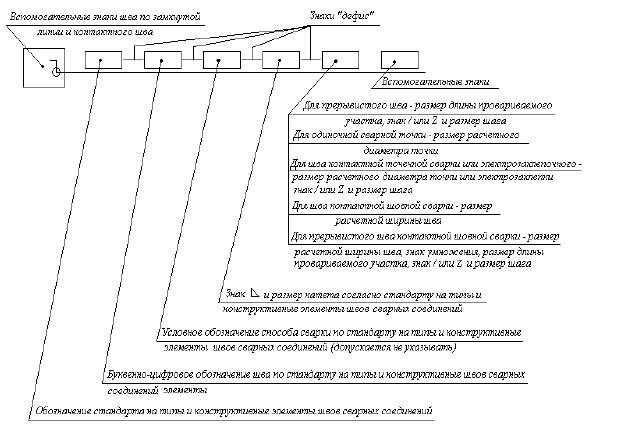

1.1. Шов сварного соединения независимо от способа сварки условно изображают:

- видимый - сплошной основной линией (рис. 5в);

- невидимый - штриховой линией (рис. 5.)

Видимую одиночную сварную точку, независимо от способа сварки, условно изображают знаком «+» (рис. 5б), который выполняют сплошными линиями (рис. 6). Невидимые одиночные точки не изображают.От изображения шва или одиночной точки проводят линию – выноску, заканчивающуюся односторонней стрелкой (см. рис. 5). Линию - выноску предпочтительно проводить от изображения видимого шва.

1.2 Структура условного обозначения стандартного, шва или одиночной сварной точки приведена на схеме (рис. 4). Знак ∆ выполняют сплошными тонкими линиями. Высота знака должна быть одинаковой с высотой цифр, входящих в обозначение шва.

В зависимости от пространственного положения шва различают сварку в нижнем, вертикальном и потолочном положениях, но если соединение расположено на вертикальной стенке горизонтально, то такое наложение называется горизонтальным.

Условное обозначение сварного шва

|

Тип электрода выбирают исходя из требуемых механических показателей металла шва, которые должны быть равны показателям основного металла, а также пригодности их в том или ином пространственном положении и т.п. Диаметр электрода dвыбирают в зависимости от толщины свариваемого листа:

Сварочный ток выбирается в зависимости от диаметра электрода по эмпирической формуле: I=т∙d эл. ,

где т - эмпирический коэффициент (т = 30 при d — 3 мм: m- 40. 50 при d = 4. 6мм).

Чтобы обеспечить удовлетворительную форму шва при сварке в нижнем положении, площадь поперечного сечения, наплавляемого металла за один проход ограничивается значением Fh12 d эл .

Для корневого провода площадь поперечного сечения должна соответствовать условию:

По условиям получения шва с хорошим формированием скорость сварки не должна быть

более 15 м/ч.

Общее количество наплавленного металла Gн, необходимое для изготовления конструкции можно определить по формуле:

где FH-доля наплавленного металла в обшей площади сечения шва, см 2 ;

р- плотность наплавленного металла (для стали р =7,85 г/см 2 );

L- длина шва, см.

Время t(в часах), требуемое для сварки шва длиной I можно определить из формулы:

GН=aН∙Iсв∙t, (3)

где I - ток в амперах;

аН - коэффициент наплавки в г/А час.

Величина коэффициента наплавки при ручной сварке находится в пределах от 7 до 16 г/А час и зависит от химического состава электродного стержня и покрытия на нем, рода и силы тока, длины дугии расположения электрода в пространстве во время сварки.

При малых плотностях тока (ручная дуговая сварка) значение коэффициента наплавки не превышает 7-10г/А час.

С увеличением тока значение коэффициента наплавки увеличивается до 17 г/А час.

Скорость сварки однослойного шва определяют из соотношения.

Массу электродов, требуемую для выполнения шва длиной 1Ш. определяют по формуле:

где К - коэффициент выхода годного металла, который для электродов различных марок находится в пределах1,7. 2,0.

II .Практическая часть

1.Разработать технологический процесс ручной дуговой свари деталей в соответствии с чертежами. 2.Выбрать электрод и расшифровать его условное обозначение(таблица 2, Приложения 1)

3.Произвести необходимые расчеты результаты внести в таблицу 1.

Контрольные вопросы

- Дать определение ручной дуговой сварки.

- Для чего служит электродное покрытие? Какие компоненты входят в состав покрытия?

- Какие условные обозначения имеют сварочные электроды в зависимости от их назначения?

- Что обозначает тип электрода

- На какие виды делятся электродные покрытия?

- Что характеризует марка электрода?

- Что такое технология сварки?

- Назовите основные типы сварных соединений и виды сварных швов?

- Назовите основные конструктивные элементы свариваемых кромок?

- Чем характеризуется форма сварных угловых и стыковых швов?

- Какие движения выполняет сварщик концом электрода?

- Какие способы выполнения шва применяются при сварке, и в каких случаях они применяются?

- Какие силы действуют на жидкий металл ванны при сварке в нижнем и потолочном положениях?

- Назовите последовательность определения режимов ручной дуговой сварки?

Приложение 1

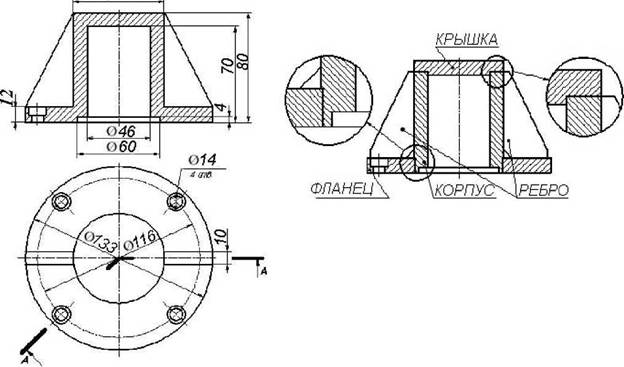

В рассматриваемом примере предложено выполнить сварную сборочную единицу( рис1), состоящую из пяти деталей (рисунок 1, б), материал 10ХСНД.Предложить метод сборки с перечислением требуемых сборочно- сварочных приспособлений.

а - исходный чертеж детали; б - разбиение литой детали

Рисунок 1 - Пример разработки сварной конструкции

Таблица 1 .Режимы сварки узла

| Диаметр электрода | Сила сварочного тока | Напряжение | Коэффициент наплавки | Скорость сварки | Масса электродного металла | Вид сварного шва | Колебательные движения |

а - корпус (1 шт.) ; б - крышка (1 шт.); в - фланец (1 шт.);г - ребро (2 шт.)

Рисунок 2 - Эскизы деталей, входящих в сварную сборочную единицу

Технологическая рекомендация: проверить доступность сварных швов в наиболее сложных узлах разработанной сборочной единицы( Таблица 1)

Технологии сварки металлоконструкций

Виды сварки

Сварка металлоконструкций – технология соединения деталей из металла различной степени сложности в единое целое при помощи специального оборудования.

Она может активно применяться в промышленном масштабе на крупных производствах опытными специалистами, а также для выполнения бытовых операций сварщиками-любителями. В любом варианте, соединения металлоконструкций характеризуется определенными особенностями, которые важно понимать при работе.

Требования к сварке металлических конструкций

Процесс сварки в технологическом плане должен обеспечить выполненным соединениям требуемые геометрические параметры, размеры и высокое качество. Конструкция должна получиться прочной и долговечной, а риск ее деформации – нулевым.

Сварка металлических конструкций.

Именно поэтому технология сварки металлоконструкций должна реализовываться с учетом некоторых требований, что во многом определит качество созданных сварных швов:

- Если создаются простые соединения без применения кондуктора, а также при создании сложных швов перед включением данного инструмента важно оставить зазор между скрепляемыми деталями.

Тогда при смещении элементов шов не пострадает. Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна. - При выполнении сварки ответственных металлоконструкций сварщики проверяют строгое соответствие установленной детали своему местоположению, согласно карте.

При поступлении заготовки на стапель стоит подготовить каждую из них к завершающему этапу. - Все детали должны строго соответствовать по виду и размеру, указанным в проекте частям будущей конструкции.

Это позволит сохранить функциональные возможности изделия. - Корневые слои шва при ручном методе выполнения дуговой сварки важно накладывать электродами с диаметром, не превышающим 3-4 мм.

- Металлоконструкции при укреплении потребуется располагать так, дабы можно было накладывать швы преимущественно в нижнем положении.

Это необходимо для обеспечения сварщика безопасными условиями работы. - Важно взять под строгий контроль углы металлоконструкции, для чего стоит воспользоваться специальными инструментами и кондуктором.

Все углы между плоскостями должны быть прямыми, если это предусмотрено проектом. Иначе произойдет перекос деталей, что повлечет за собой нарушение целостности механизма, потере им своей функциональности. - Готовая конструкция должна иметь минимальные усадочные напряжения и деформации, для чего сварные работы нужно осуществлять в стабильном режиме с отклонениями от заданных значений величины тока и напряжения на дуге не более ±5 %.

Описанные рекомендации важно учитывать уже на этапе сборки деталей в целостную конструкцию, а не только перед непосредственным выполнением сварочных работ. Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки.

В целом же, именно этот вид сварных работ и считается наиболее приемлемым, так как при автоматизировании сварных процессов влияние человеческого фактора на качество выполненных швов сводится к нулю.

На заметку! Если при испытании образца на статическое растяжение предел прочности изготовленного шва оказался меньшим, чем предел прочности основного металла, то изделие браковано.

Также важно заварить технологическую пробу в условиях, которые полностью совпадают с условиями сварки конструкций на месте производства.

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом. Это позволит в дальнейшем провести их механические испытания.

Если нужно выполнить сварные работы с особо ответственными металлоконструкциями из новых марок сталей или с применением новых сварных расходников, мастеру потребуется изготовить контрольные образцы в таком же пространственном положении и с теми же материалами, оборудованием, что и при сварке монтируемых конструкций.

Это позволит сварщику оценить ситуацию со всех сторон перед началом работы и не допустить ошибок в процессе ее выполнения.

На заметку! Качество созданных соединений металлоконструкций во многом зависит не только от мастерства сварщика, но и от качества сварочного аппарата, примененного в работе. Лучше остановить свой выбор на модели известного бренда, качество которого проверено временем.

Классическая технология сварки конструкций из металла

Сварка – уникальный способ получения неразъемных металлических соединений, открывающих человеку широкие возможности по снижению трудоемкости создания и установки металлоконструкций.

Она позволяет использовать рациональные типы сечений в металлоконструкциях, что приводит к снижению показателей металлоемкости в несколько раз, по сравнению с применением иных технологий.

Сегодня сварные работы выполняются с помощью разных методов, но все они создавались на основе знаний о классической технологии. Она проста и может реализовываться, как для бытовых целей, так и в промышленных масштабах.

Углы сварки металлоконструкций.

Если изготавливать сварочные металлоконструкции по классической технологии, потребуется применить следующие источники энергии:

Оба варианта предполагают три метода выполнения сварных швов:

Автоматический

Не подразумевает человеческое вмешательство в процесс выполнения сварных работ. Сварочный аппарат настраивается на актуальный режим функционирования с учетом конкретного вида выполняемой операции единственный раз перед началом работы.

Поэтому важно понимать основную цель приобретения сварного оборудования при выборе в магазине. Используя автоматический режим, можно применять контактную и электрошлаковую сварку.

Полуавтоматический

При использовании данного метода сварные швы формируются вручную, а электроды подаются в автоматическом режиме. Такое положение дел позволяет повысить производительность работы без ущерба для качества создаваемых металлоизделий.

При полуавтоматической сварке можно применить газовый флюс, неплавкие электроды, сварочную проволоку.

Ручной

Все действия методом ручной дуговой сварки осуществляются сварщиком без применения автоматизированного оборудования: от контроля подачи электрода до формирования самого соединения.

Зачастую при ручном режиме применяют обыкновенную сварку под флюсом, электродуговую сварку или пайку газосварочным устройством. Данный метод рационально использовать в бытовых целях, а не на крупном производстве, потому что он чрезмерно затратный и характеризуется низкой производительностью.

На заметку! Полуавтоматический метод дуговой сварки металлических конструкций наиболее востребован на отечественном рынке. Он активно применяется в строительстве при монтаже железобетонных строений, в машиностроении при конструировании автомобилей, а также в быту.

Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Способы сварки металлоконструкций.

Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

- Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1.

Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств. - Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения.

Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола. - Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги.

Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла. - Орбитальная аргонодуговая сварка с помощью вольфрамового электрода применяется для работы со сложными деталями из металла.

Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки. - Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2.

При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

На заметку! Каждая из них имеет ряд недостатков, отличается своеобразными особенностями и принципами осуществления, которыми важно овладеть до начала применения на практике.

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Заключение

Если соблюдать все требования к сварке металлоконструкций, можно получить высококачественные швы: долговечные, прочные и стойкие к воздействию. Использовать при этом можно как классический вид сварки, так и новые технологии.

Несмотря на то, что они в большей степени касаются профессионального уровня сварки, но при желании развивать свои навыки в этой сфере, ознакомиться с такой информацией будет не лишним и для новичка в подобных вопросах.

РАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ УП 02. «Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях»

методическая разработка по теме

Рабочая программа учебной практики УП. 01. разработана на основе Федерального государственного образовательного стандарта (далее – ФГОС) по профессии среднего профессионального образования (далее - СПО)

УП 01. «Подготовительно-сварочные работы»

Организация-разработчик: Государственное автономное профессиональное образовательное учреждение Стерлитамакский колледж строительства и профессиональных технологий.

Юсупова Н.Т., преподаватель профессиональных дисциплин высшей категории.

Рабочая программа УП 02. «Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях» разработаны на основе ППКРС по профессии 15.01.05. Сварщик (электросварочные и газосварочные работы ), прошедшей техническую экспертизу Секции НПО ГАПОУ ДПО ИРО РБ 06.07.2011.

Рассмотрено на заседании методического совета ГАПОУ СКС и ПТ, протокол № 10 от 26.06.2015.

Утверждено на заседании педагогического совета ГАПОУ СКС и ПТ, протокол № 1 от 30 июня 2015 г.

ПАСПОРТ РАБОЧЕЙ ПРОГРАММЫ УЧЕБНОЙ ПРАКТИКИ

СОДЕРЖАНИЕ УЧЕБНОЙ ПРАКТИКИ

УСЛОВИЯ РЕАЛИЗАЦИИ УЧЕБНОЙ ПРАКТИКИ

КОНТРОЛЬ И ОЦЕНКА РЕЗУЛЬТАТОВ ОСВОЕНИЯ УЧЕБНОЙ ПРАКТИКИ

1. ПАСПОРТ РАБОЧЕЙ ПРОГРАММЫ УЧЕБНОЙ ПРАКТИКИ

УП 02. «Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях»

Рабочая программа учебной практики УП 02. является частью основной профессиональной образовательной программы в соответствии с ФГОС по профессии СПО 15.01.05.Сварщик (электросварочные и газосварочные работы)

Рабочая программа учебной практики может быть использована в дополнительном профессиональном образовании (в программах повышения квалификации и переподготовки) и профессиональной подготовке по профессиям рабочих :

19756 Электрогазосварщик, 11618 Газорезчик.

Место учебной и производственной практики в структуре основной профессиональной образовательной программы:

Учебная практика УП 02. входит в состав профессионального модуля ПМ 02 «Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях»

1.2. Цели и задачи учебной практики – требования к результатам освоения междисциплинарного курса:

В результате прохождения учебной практики УП 02. обучающийся должен иметь практический опыт:

- Выполнять газовую сварку средней сложности и сложных узлов, деталей и трубопроводов из углеродистых и конструкционных сталей и простых деталей из цветных металлов и сплавов.

- Выполнять ручную дуговую и плазменную сварку средней сложности и сложных деталей аппаратов, узлов, конструкций и трубопроводов из конструкционных и углеродистых сталей, чугуна, цветных металлов и сплавов.

- Выполнять автоматическую и механизированную сварку с использованием плазмотрона средней сложности и сложных аппаратов, узлов деталей, конструкций и трубопроводов из углеродистых и конструкционных сталей.

- Выполнять кислородную, воздушно-плазменную резку металлов с прямолинейной и сложной конфигурации.

- Читать чертежи средней сложности и сложных сварных металло конструкций.

- Обеспечивать безопасное выполнение сварочных работ на рабочем месте в соответствии с санитарно-техническими требованиями и требованиями охраны труда.

- выполнять технологические приемы ручной дуговой, плазменной и газовой сварки, автоматической и полуавтоматической сварки с использованием плазмотрона деталей, узлов, конструкций и трубопроводов различной сложности из конструкционных и углеродистых сталей, чугуна, цветных металлов и сплавов во всех пространственных положениях;

- выполнять автоматическую сварку ответственных сложных строительных и технологических конструкций, работающих в сложных условиях;

- выполнять автоматическую сварку в среде защитных газов неплавящимся электродом горячетканных полос из цветных металлов и сплавов под руководством электросварщика более высокой квалификации;

- выполнять автоматическую микроплазменную сварку;

- выполнять ручную кислородную, плазменную и газовую прямолинейную и фигурную резку и резку бензорезательными и керосинорезательными аппаратами на переносных, стационарных и плазмарезательных машинах деталей разной сложности из различных сталей, цветных метало и сплавов по разметке;

- производить кислородно-флюсовую резку деталей из высокохромистых и хромистоникелевых сталей и чугуна;

- выполнять кислородную резку судовых объектов на плаву;

- выполнять ручное электродуговое воздушное строгание разной сложности деталей из различных сталей, чугуна, цветных металлов и сплавов в различных положениях;

- производить предварительный и сопутствующий подогрев при сварке деталей с соблюдением заданного режима;

- устанавливать режимы сварки по заданным параметрам;

- экономно расходовать материалы и электроэнергию, бережно обращаться с инструментами, аппаратурой и оборудованием;

- соблюдать требования безопасности труда и пожарной безопасности;

- читать рабочие чертежи сварных металлоконструкций различной сложности;

Рекомендуемое количество часов на освоение рабочей программы учебной практики УП 02.:

обязательная нагрузка учебной практики обучающегося - 180 часов.

2. СТРУКТУРА И СОДЕРЖАНИЕ УЧЕБНОЙ ПРАКТИКИ

2.1. Объем учебной практики УП 02. и виды учебной работы

Вид учебной работы

Обязательная учебная практика (всего)

Итоговая аттестация в форме : дифференцированного зачета

2.2. Тематический план и содержание учебной практики

Наименование разделов и тем

Содержание учебного материала

Дуговая наплавка валиков и сварка пластин в нижнем, наклонном, горизонтальном, вертикальном положениях шва.

Наплавка валиков на наклонную пластину снизу вверх, сверху вниз и по окружности.

Сварка наклонных пластин снизу вверх без скоса и со скосом кромок.

Наплавка горизонтальных и вертикальных валиков на вертикальную поверхность. Сварка пластин в горизонтальном и вертикальном положениях встык, в тавр, в угол, без скоса и со скосом кромок.

Газовая наплавка и сварка пластин из низкоуглеродистой стали при нижнем, горизонтальном, вертикальном положениях шва.

Ознакомление с устройством газосварочной аппаратуры, правилами наплавки и газовой сварки. Инструктаж по организации рабочего места и безопасности труда.

Подготовка генератора к работе.

Установка редуктора на баллон, регулирование давления, присоединение шлангов к генератору, баллону и горелке. Зажигание и тушении, регулирование пламени установки наклона и ведение горелки по шву.

Обслуживание газосварочной аппаратуры с соблюдением требований безопасности труда.

Упражнение для одной руки при работе с горелкой с наконечниками различных размеров.

Газовая сварка при нижнем положении швов.

Газовая сварка при наклонном положении швов.

Газовая сварка при вертикальном положении швов.

Газовая сварка при горизонтальном положении

Электросварочные работы на автоматических и полуавтоматических машинах

Основы требования безопасности труда при механизированной сварке.

Подготовка полуавтомата к работе, установка кассет, заправка проволоки в подающий механизм.

Подготовка баллонов с защитным газом .Присоединение редукторов осушителей и подогревателей .

Управление подачи электродной проволоки и газа без включения сварочного тока.

Включение и выключение полуавтомата, регулировка силы тока.

Наплавка отдельных валиков на пластины полуавтоматами.

Сварка прямолинейных швов автоматами и полуавтоматами.

Сварка прямолинейных и кольцевых швов с поворотом и без поворота свариваемых деталей.

Технология электродуговой сварки и резки

Ознакомление с правилами и приемами наплавки и сварки.

Инструктаж по организации рабочего места и безопасности труда.

Резка пластин ,труб.

Резка профильного металла, различных уголков, швеллера, арматуры.

Технология производства сварных конструкций

Сварка отрезков труб разных диаметров встык при различных положениях стыка в пространстве.

Сварка разного рода решетчатых конструкций.

Сварка пластин в тавр толщиной 4-5 мм без скоса кромок, сплошным односторонним швом.

Сварка пластин в тавр толщиной 4-5 мм без скоса кромок, сплошным двухсторонним и прерывистыми швам.

Сварка прямоугольной коробки из пяти пластин горизонтальными швами.

Сварка прямоугольной коробки из пяти пластин вертикальными швами с последующими испытаниями швов на плотность.

Сварка патрубков, заглушек к трубам различного диаметра.

Для характеристики уровня освоения учебного материала используются следующие обозначения:

1. – ознакомительный (узнавание ранее изученных объектов, свойств);

2. – репродуктивный (выполнение деятельности по образцу, инструкции или под руководством)

3. – продуктивный (планирование и самостоятельное выполнение деятельности, решение проблемных задач)

3. УСЛОВИЯ РЕАЛИЗАЦИИ УЧЕБНОЙ ПРАКТИКИ

3.1. Требования к минимальному материально-техническому обеспечению

Реализация учебной практики УП 02. предполагает наличие мастерских ПЛ №3 Оборудование слесарной мастерской

(количество единиц на 15 рабочих мест):

1. Верстак слесарный одноместный с подъемными тисками – 15;

2. Станок сверлильный;

3. Станок заточный;

4. Комплект личного технологического инструмента мастера;

5. Комплект контрольно измерительного инструмента;

6. Инструкционные карты (для изучения в процессе производственного обучения трудовых приемов, операций и видов работ);

7. Технологические (инструкционно - технологические карты) для выполнения слесарных, сварочных работ комплексного характера (простые и сложные);

8. Тренажеры для обработки операций слесарных, сварочных работ.

Оборудование сварочной мастерской

1. Сварочный выпрямитель ВДМ -1001;

2. Сварочный выпрямитель ВКСМ -1000;

3. Сварочный трансформатор ТД- 300;

3.2. Информационное обеспечение обучения

Перечень рекомендуемых учебных изданий, Интернет-ресурсов, дополнительной литературы

1.Сварка и резка металлов: учеб. пособие для нач. проф, образования [М.Д.Банов, Ю.В.Казаков, М.Т.Козулин и др]; под ред. Ю.В.Казаков. – 9-е изд., стер. – М.: Издательский центр «Академия»; 2010.- 400 с.

2.Галушкина В.Н. Технология производства сварных конструкций : учебник для нач. проф. образования /В.Н.Галушкина.-4-е изд., стер. – М .:Издательский центр «Академия», 2013.-192с.

4.Герасименко А.И. ЭЛЕКТРОСВАРЩИК: Учебное пособие для профессионально- технических училищ. – Изд 12-е, доп. и перераб./ А.И.Герасименко. – Ростов н/ Д: Феникс, 2011. – 407, [1] с. – (НПО).

5.Овчинников В.В. Современные виды сварки: учеб.пособие для нач. проф. Образования / В.В.Овчинников.- 3-е изд., стер. –М. : Издательский центр «Академия»,

6.Овчинников В.В. Основы теории сварки и резки металлов: учебник /В.В.Овчинников .- М.: КНОРУС, 2012.- 248 с. – (Начальное профессиональное

7. Рыбаков В.М. Дуговая и газовая сварка: Учеб. для сред. ПТУ. -2-е изд., перераб. –М.: Высш. шк.,2008 -208 с., ил.-(Профтехобразование).

8.Чернышов Г.Г. Материалы и оборудования для сварки плавлением и термической резки: учебник для нач. проф. образования /Г.Г.Чернышов.- М.: Издательский центр « Академия», 2012. – 240 с.

9. Вознесенская И.М. Основы теории ручной дуговой сварки: теоретические основы профессиональной деятельности [Текст]: Учеб. пособие/ И.М. Вознесенская. Под ред. С.В. Соколовой .-М .: Академкнига/ Учебник, 2008.-160с.

10.Овчинников В.В. Технология газовой сварки и резки металлов: учебник для нач. проф. образования/ В.В.Овчинников: - 2- е изд., перераб . - М.: Издательский центр « Акаждемия» , 2012 – 240 с.

1. Овчинников В.В Технология ручной дуговой и плазменной сварки и резки металлов : учебник для нач. проф. образования / В.В.Овчинников. –М, : Издательский центр « Академия», 2010. – 240с

2. . Овчинников В.В. Электросварщик ручной сварки (сварка покрытыми электродами) : учеб. пособие / В.В. Овчинников. – М.: Издательский центр «Академия», 2008. – 64с. – (Сварщик).

3.Чернышов Г.Г. Технология сварки плавлением и термической резки: учебник для нач. проф. образования / Г.Г.Чернышов. – М.: Издательский центр « Академия», -2011.- 240с

5. Блинов А.Н. , Лялин К.В. Сварные конструкции: Учеб. для техникумов. – М.: Стройиздат, Высшей школы., 2007.-353 с.: ил.

6. Майзель В.С., Д.И. Навроцкий. Сварочные конструкции. Учебник для техникумов. Л., «Машиностроение»,2005-304 с.

7.Симоненков В.В. Сварочные работы при изготовлении строительных конструкций. – М.:Стойиздат.,2005-239 с.: ил.- (Повышения мастерства рабочих строительство и пром-сти строит. Материалов).

8.Фоминых В.П., Яковлев А.П. Ручная дуговая сварка: Учебник для сред. ПТУ.-7-е изд., испр. и доп.-М.: Высш шк., 1986.-288 с., ил.-(Профтехобразование).

9.Овчинников В.В. Технология газовой сварки и резки металлов: рабочая тетрадь: учеб. пособие для учреждений нач. проф. образования/ В.В.Овчинников, - М.: Издательский центр « Акаждемия» , 2012 – 80 с.

10.Соколов И.И. Газовая сварка и резка металлов: Учебник для сред. ПТУ. – 3-е изд., перераб. И доп.- М.: Высш.шк., 1986.- 304 с.: ил.(Профтезобразование) .

11.Пакет учебных элементов по профессии «Газосварщик» [Отрасель «Машиностроение. В 4-х ч.] .Ч. [Под общ. Ред. С.А.Кайновой]. – М.: Новый учебник, 2004.-96с.

12.Пакет учебных элементов по профессии «Газосварщик» [Отрасель «Машиностроение. В 4-х ч.] .Ч.![Под общ. Ред. С.А.Кайновой]. – М.: Новый учебник, 2004.-141с.

13.Пакет учебных элементов по профессии «Газосварщик» [Отрасель «Машиностроение. В 4-х ч.] .Ч. [Под общ. Ред. С.А.Кайновой]. – М.: Новый учебник, 2004.-108с.

14.Пакет учебных элементов по профессии «Газосварщик» [Отрасель «Машиностроение. В 4-х ч.] .Ч.4[Под общ. Ред. С.А.Кайновой]. – М.: Новый учебник, 2004.-124с.

15.Пакет учебных элементов по профессии «Электросваршик ручной дуговой сварки» [Отрасель «Машиностроение. В 4-х ч.] .Ч.![Под общ. Ред. С.А.Кайновой]. – М.: Новый учебник, 2004.-158с.

16.Пакет учебных элементов по профессии «Электросваршик ручной дуговой сварки» [Отрасель «Машиностроение. В 4-х ч.] .Ч. [Под общ. Ред. С.А.Кайновой]. – М.: Новый учебник, 2004.-158с.

17.Пакет учебных элементов по профессии «Электросваршик ручной дуговой сварки» [Отрасель «Машиностроение. В 4-х ч.] .Ч.![Под общ. Ред. С.А.Кайновой]. – М.: Новый учебник, 2004.-127с.

18.Пакет учебных элементов по профессии «Электросваршик ручной дуговой сварки» [Отрасель «Машиностроение. В 4-х ч.] .Ч.![Под общ. Ред. С.А.Кайновой]. – М.: Новый учебник, 2004.-272с.

Феофанов А.Н. Чтение рабочих чертежей: учеб.пособие/ А.Н.Феофанов.-5-е изд.,стер.- М.: Издательский центр «Академия», 2013.-80с.

19.В.Н.Галушкина Технология производства сварных конструкций : раб. Тетрадь: учеб. Пособие для нач. проф. Образования/ В.Н.Галушкина.-2-е изд., стер.- М.: Издательский центр «Академия», 2012.-96с.

Читайте также: