Сварка труб на бровке траншеи

Обновлено: 17.05.2024

Монтаж магистральных газопроводов из стальных труб осуществляется в определенной последовательности, включающей в себя, разгрузку труб, их укладку, сварку, испытание, изоляцию. До начала работ по разгрузке секций труб и монтажу магистральных газопроводов из стальных труб необходимо отрыть траншею для укладки трубопровода, при необходимости необходимо спланировать полосу вдоль трассы для раскладки секций труб, а также дорогу для подъезда автомобилей трубовозов (плетевозов).

Для перевозки стальных труб для газопроводов используют автомобили длиномеры со специальными стойками-ограничителями (кониками), оборудованные специальными ложементами с выемкой под трубу, а между трубами размещают мягкие прокладки из рубероида, отходов бризола и т.д.

При разгрузке труб необходимо уделить особое внимание исправности монтажных приспособлений, правильности строповки труб и их перемещение на стреле крана-трубоукладчика.

Разгрузка газовых труб

Работу по выгрузке секций газовых труб на трассе выполняют в следующем порядке:

- развозят и раскладывают вдоль траншеи инвентарные подкладки;

- заранее обозначают колышками место остановки трубовоза с трубами;

- подгоняют кран-трубоукладчик к середине секции;

- наводят траверсу с клещевыми захватами или длинные стропы на трубу;

- подцепляют трубу и приподнимают ее над ложементами трубовоза на высоту 0,5 м;

- дают сигнал плетевозу, и он переезжает к следующему месту разгрузки, кран-трубоукладчик перемещает секцию к месту раскладки;

- укладывают секцию на деревянные подкладки под углом к оси траншеи, кран-трубоукладчик переезжает к следующей секции.

Сварка магистральных газопроводов

До начала сварки стыков стальных труб необходимо:

- проверить правильность сборки и центровки стыка;

- подготовить сварочное оборудование и отрегулировать его работу. Сварочная установка должна быть снабжена пусковым регулирующим реостатом и измерительными приборами, обеспечивающими непрерывный контроль за ее работой;

- проверить исправность изоляции электропроводов и электрододержателей, а также плотность всех контактов.

Внутреннюю и наружную поверхности труб, прилегающих к кромкам, следует очистить до металлического блеска на ширину не менее 10 мм.

Сварку секции магистральных газопроводов выполняют одновременно два электросварщика на двух стыках. Сначала первый электросварщик производит электроприхватку не менее чем в шести местах по периметру трубы (длина шва 70—80 мм, высота 4 мм).

Затем он снимает с помощью трубоукладчика звенный центратор и приступает к сварке корневого слоя шва, которую производит постоянным током обратной полярности электродами марки УОНИ 13/45 диаметром 2—3 мм при токе 110—140 А, Угол наклона электрода в сторону движения составляет 14—15° к вертикали.

Сваренный корневой слой очищают от шлака ручной шлифовальной машиной, в которой абразивный круг заменен металлической щеткой. Для сварки среднего промежуточного слоя сварщик применяет электрод УОНИ 13/45 диаметром 4 мм.

Отрегулировав сварочный ток регулятором ДРТ-300М, первый сварщик варит шов до тех пор, пока ему не подаст сигнал второй сварщик, полностью заваривший к этому моменту предыдущий стык. По этому сигналу первый сварщик переходит на следующий стык и приступает к его прихватке.

Одновременно второй сварщик занимает место первого и Сваривает стык до конца, после чего сварочную установку перемещают в направлении следующего стыка на 24 м.

Монтаж магистральных газопроводов

Изолированные секции стальных труб длиной 24 м, разложенные на берме траншеи, краном-трубоукладчиком опускают в траншею, где их на лежках собирают в плеть методом наращивания. Укладку трубопровода ведут поточным методом с шагом 192 м в такой технологической последовательности:

- планируют дно траншеи и рытье приямков;

- осуществляют строповку секций и опускают их в траншею;

- проводят центровку секций, их прихватку и укладку на инвентарные лежки;

- сваривают стыки трубопроводов и изолируют их;

- освобождают инвентарные лежки;

- укладывают трубопровод на основание траншеи;

- подбивают уложенный трубопровод грунтом.

Работы по сварке труб в траншее

Работы по сборке секции стальных газовых труб в траншее производят на инвентарных лежках в следующем порядке:

- секцию стропят с помощью траверсы с клещевыми захватами и перемещают к месту укладки;

- зачищают конец уложенной ранее на инвентарные лежки трубы шлифовальной машиной, в которой абразивный круг заменен металлической щеткой;

- надевают на трубу не затягивая звенный центратор (предназначен для центровки торцов труб диаметром от 108 до 1420 мм перед сваркой стыков и представляет собой шарнирный многогранник из звеньев и нажимных роликов, стягиваемых винтовым механизмом);

- опускают секцию в траншею, заводят в звенный центратор, по щупу устанавливают зазор, затягивают звенный центратор и начинают электроприхватку;

- планируют одновременно дно траншеи и отрывают приямок для укладки следующей секции;

- зафиксировав стык электроприхватками, секцию укладывают на инвентарную лежку, снимают центратор и освобождают траверсу;

- освобождают в конце смены инвентарные лежки по всей длине захватки, а сваренную плеть опускают на дно траншеи.

Изоляция стыков трубопровода

Антикоррозионную изоляцию стыков стального трубопровода в траншее можно выполнять только после гидравлического испытания трубопровода и исправления дефектов.

До начала изоляции стыков необходимо доставить к месту работ грунтовку и битумную мастику, а также приготовить инвентарь и инструменты.

Рабочие-изолировщики должны пройти инструктаж по технике безопасности и правилам эксплуатации битумоплавильного котла ИСТ-ЗБ, иметь соответствующую спецодежду и допуск к работе.

Работы по изоляции стыков стальных трубопроводов в траншее выполняются в следующем порядке:

Сварка магистральных трубопроводов

ГЛАВА I. ОСНОВНЫЕ СВЕДЕНИЯ О СТРОИТЕЛЬСТВЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ § 1. ТРУБОПРОВОДЫ Магистральные трубопроводы — это сооружения линейного типа из труб, соединенных между собой, для транспортирования жидких, газообразных и твердых продуктов от .

жения, ценное народное достояние. Одно из основных условий бесперебойности их функционирования — правильный выбор труб с учетом условий их эксплуатации. На сооружение трубопроводов ежегодно расходуются сотни тысяч тонн металла. Поэтому так важно .

временной его укладкой в траншею (совмещенная). Общее для всех схем — перемещение сваренного трубопровода, находящегося на бровке траншеи, с помощью трубоукладчиков на дно траншеи. При этом трубопровод изгибается как в вертикальном, так и в .

Автоматическая сварка под флюсом, по сравнению с ручной дуговой сваркой, имеет ряд преимуществ, к которым относятся: более высокая производительность, механизация процесса сварки, улучшение условий труда сварщиков. К недостаткам сварки под флюсом .

При поточно-расчленеином методе решающее значение имеют правильный подбор и расстановка людей в потоке. Темп бригады определяется наиболее продолжительной операцией — сборкой и сваркой первого слоя шва, которую выполняет специальное звено. Чтобы .

Синтетические рабочие жидкости негорючи, имеют более широкий температурный диапазон применения, менее летучи, застывают при более низких температурах, чем нефтяные, но из-за высокой стоимости применяют их редко. § 7. ГИДРОЦИЛИНДРЫ И .

полости А клапан 3 прижимается к седлу корпуса давлением p2 со стороны полости В и усилием пружины 7. Клапан 3 закрыт до тех пор, пока закрыт клапан 6. При превышении по каким-либо причинам допустимого давления в полости А увеличивается давление р2 .

линии, установка фильтров на всасывающей линии хотя и предохраняет насос, наиболее чувствительный к загрязнениям, вместе с тем ухудшает условия его питания. Рассмотрим устройство фильтра в гидролиниях сварочных машин. Рабочая жидкость поступает в .

сердечника уложены проводники — обмотки 4. Обмотка генератора состоит из трех групп катушек, располагаемых по окружности статора на расстоянии 120° друг от друга. Ротор 2 (вращающаяся часть) представляет собой стальной цилиндр с полюсами 5, на .

трансформатора; если же U2> U1 то в режиме повышающего трансформатора. Трансформаторы, применяемые при стыковой сварке оплавлением для нагрева свариваемых труб, являются понижающими. В системах управления электрооборудованием сварочных установок .

При выборе электродвигателя для привода рабочего механизма учитывают род тока. Для большей части современных производственных механизмов применяют привод переменного трехфазного тока. Трехфазный ток наиболее просто генерируется, распределяется и .

магнитными. Аппараты защиты и управления выбирают с учетом рода тока, напряжения и мощности электродвигателей. Рассмотрим аппаратуру защиты и управления электроприводов, применяемую в установках для стыковой сварки оплавлением .

тельно в фазу силовой цепи, а контакты — в цепь управления аппарата (например, контактора или магнитного пускателя), который обеспечивает автоматическое отключение цепи питания. При прохождении через катушку реле тока, превосходящего установленное .

На ней функциональные части изображают в виде прямоугольников, объединенных линиями взаимосвязей. На линиях, взаимосвязей стрелками обозначают направления хода процессов, происходящих в устройстве. Функциональная схема разъясняет определенные .

ричная обмотка трансформатора), по которой начинает протекать ток. Сопротивление полученной цепи складывается из сопротивления вторичного витка сварочного трансформатора с башмаками, называемого сопротивлением сварочного контура, сопротивления .

там свариваемых труб, также подсчитывается по закону Джоуля—Ленца. Оно незначительно и не превышает 5—10% от общего тепловыделения. Мощность, выделяемая в искровом промежутке, S=U22x.x/(1/G + + 2RK.3+ ZK3),где U2x.x — вторичное напряжение холостого .

мыми торцами, удаление из стыка жидкого окисленного металла и пластическая деформация чистых от оксидов поверхностей соединяемых деталей для образования между ними металлической связи (рис. 49). При этом первые два этапа (рис. 49, а и б) необходимо .

тока при частоте 50 Гц, т. е. длительностью более 0,03—0,04 с. Указанные нарушения большей длительности приводят к появлению в стыке дефектов и получению некачественных сварных соединений. В реальных условиях устойчивость оплавления обеспечивается .

Раздел третийУСТАНОВКИ ДЛЯ СВАРКИ ГАЗОНЕФТЕПРОВОДОВ ГЛАВА VII. ПОЛУСТАЦИОНАРНЫЕ УСТАНОВКИ § 22. ОБЩЕЕ УСТРОЙСТВО Полустационарные установки для сварки отдельных труб длиной 8—12 м в секции длиной^до 40 м серийно выпускают двух марок (табл. 9): .

осей 3, при этом вилки 2 опускаются ниже уровня ферм стеллажа, на которых лежат подлежащие зачистке трубы 1 и труба 6 с зачищаемыми концами. Фермы стеллажа расположены с наклоном в сторону рольганга под углом 5—10°, поэтому трубы, подлежащие .

560 об/мин) и микроскорости 2 (22,4 об/мин). Цепные передачи / и III расположены в вертикальной плоскости, а II — в горизонтальной. В цепной передаче I установлены сменные звездочки 9 и 10. Число зубьев сменных звездочек зависит от диаметра .

§ 23. СХЕМА РАБОТЫ Гидроприводы сварочной машины, пневмоприводы механизированных стеллажей и внутренний гратоснимателей питаются от отдельного агрегата — гидропневмостанции. Гидропривод. Рассмотрим принципиальную гидравлическую схему .

электростанции установлено устройство, которое автоматически отключает линию потребителя от электростанции в случае нарушения изоляции проводов или пробоя фазы на корпус. На прицепе электростанции расположен шкаф 2 управления, от которого к .

выполнения указанных функций все сварочные машины независимо от диаметра свариваемых ими труб и конструктивных особенностей оснащены двумя механизмами зажатия (подвижным и неподвижным), сварочным трансформатором с токоподводом электроэнергии к .

Отдельные катушки между собой соединяют непосредственно их выводами без применения дополнительных перемычек, чтобы исключить лишние контакты. Соединяемые между собой выводы располагают друг против друга. Ток к свариваемым трубам от трансформатора .

но i1 = 47 и i2=30 и электромагнитную муфту 4 передается на открытую зубчатую передачу со сменными шестернями 5 и 6, а через нее на кулачок 7. Сменные шестерни 5 и 6 имеют разное число зубьев (Z5=40; 32; 27 и 20 и соответственно Z6=40; 48; 53 и 60). .

роприводе с кинематической парой винт — гайка включают электромагнит. Если при этом перемещение подвижного зажима относительно неподвижного более 10% от заданного припуска на осадку, значит проскальзывание есть. Устраняют его регулировкой башмаков .

новных характеристик электростанций, применяемых при стыковой сварке оплавлением трубопроводов, является зависимость между напряжением на зажимах генератора и током нагрузки, т.е. внешняя характеристика электростанции. Снижение напряжения на зажимах .

теристики не регулируют. Затем включают контактор, по образовавшейся цепи начинает протекать ток. Амперметром и вольтметром фиксируют ток и напряжение. После этого отключают контактор, опускают один из электродов немного глубже в воду, что приводит .

ние подвижной части происходит вследствие электродинамического взаимодействия токов, проходящих по неподвижной и подвижной катушкам. Для измерения тока в приемнике энергии Iпр амперметр соединяют последовательно с этим приемником Rn (рис. .

точника света 2, фокусирующих линз 3, 6 и 8, барабана 7 с зеркалами), экрана 4 и фотографической кассеты 5. Измерительный механизм (рис. 104,6) имеет постоянный магнит 10, в поле которого находится петля 11 с зеркалом 9. Петля, опирающаяся на .

ции мощностью более 1000 кВт, так как серийно выпускаемых передвижных электростанций такой мощности не существует. Но даже увеличение мощности электростанции при жестких системах автоматического управления не обеспечивает 100%-ное качество сварных .

§ 34. ЭКСПЛУАТАЦИЯ ЭЛЕКТРОСТАНЦИИ Перед пуском электростанцию тщательно проверяют и подготавливают к работе. Осматривают дизель, генератор, вспомогательные агрегаты, панели и щиты и устраняют обнаруженные неисправности. С помощью мегаомметра на .

образца будет не ниже временного сопротивления основного металла труб. Схема испытания на изгиб приведена на рис. 110,а. Диаметр d нагружающей оправки 3 равен четырем толщинам образца 2, а расстояние между опорами 1k=d+2a. При испытании фиксируют .

обслуживание (СО), которое проводят два раза в год при подготовке машины к использованию в период последующего сезона (летнего или зимнего). Плановые ТО различных машин и механизмов, входящих в состав установок для стыковой сварки оплавлением, .

пряжении выполняют на прессе с помощью специальных оправок и приспособлений. Шпильки завинчивают в гнездо плотно и перпендикулярно плоскости завинчивания. Отклонение от перпендикулярности по высоте выступающей части шпилек допускается не более 0,5 .

венной санитарии проводят в обязательном порядке для всех вновь принимаемых на работу. Рабочих знакомят с общим законоположением и основными принципами техники безопасности и производственной санитарии, особенностями работы данной строительной .

Магистральные трубопроводы — это сооружения линейного типа из труб, соединенных между собой, для транспортирования жидких, газообразных и твердых продуктов от мест их добычи, переработки к местам потребления.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

временной его укладкой в траншею (совмещенная). Общее для всех схем — перемещение сваренного трубопровода, находящегося на бровке траншеи, с помощью трубоукладчиков на дно траншеи. При этом трубопровод изгибается как в вертикальном, так и в горизонтальном направлениях.

При укладке трубопровода из труб с заводской изоляцией сначала поднимают с бровки траншеи участок трубопровода в вертикальной плоскости (вверх) с помощью нескольких трубоукладчиков, выполняют на нем изоляцию стыков, перемещают изолированный участок в горизонтальном направлении к траншее до совмещения оси трубопровода с осью траншеи и плавно опускают в траншею. При последовательном опускании крайний трубоукладчик после опускания части трубопровода на дно траншеи освобождается и переходит в новое положение для подъема следующего участка трубопровода. Во время этого перехода трубопровод поддерживается в поднятом состоянии остальными кранами-трубоукладчиками. Далее процесс повторяется. Число трубоукладчиков и расстояние между ними зависят от диаметра трубопровода и грузоподъемности трубоукладчиков. Поднимают трубопровод с помощью мягких полотенец-захватов во избежание повреждения заводской изоляции.

При раздельной схеме кранами-трубоукладчиками поднимают также участок трубопровода, с помощью специальных машин очищают поверхность трубопровода до металлического блеска, изолируют его, а затем укладывают на инвентарные лежки или бровку траншеи. Укладка изолированного трубопровода в траншею осуществляется позже. Такую схему применяют в тех случаях, когда земляные работы (рытье траншей) по времени отстают от сварочно-монтажных работ.

При совмещенной схеме изоляцию осуществляют так же, как и при раздельной, а укладку сразу же после изоляции, как при укладке трубопровода из труб с заводской изоляцией. Все эти работы выполняются специальной изоляционно-укладочной колонной. Поднимают и перемещают трубопровод с помощью перемещающихся опор-троллеев, а очищают и изолируют в процессе движения колонны с одновременной укладкой его в траншею.

Траншею с уложенным в нее трубопроводом засыпают, как правило, бульдозерами. При этом грунт не должен содержать крупных комков, особенно в зимний период. Если такого грунта нет, привозят мягкий грунт или измельчают имеющийся. Засыпать изолированные и незащищенные трубы скальным грунтом не допускается.

Полость построенного трубопровода перед проведением испытаний очищают от окалины и попавший в нее различных предметов (грунта и т.п.) специальными очистными поршнями путем продувки сжатым воздухом или природным газом. После очистки на открытых концах трубопровода устанавливают инвентарные заглушки.

Заключительный этап строительства — испытание трубопрово-

да на прочность и герметичность давлением воздуха, воды или продукта, для которого он предназначен, с помощью специального оборудования и комплекта наполиительно-опрессовочных агрегатов. Порядок проведения испытаний определен Строительными нормами и правилами (СНиП III-42—80).

§ 4. СВАРОЧНО-МОНТАЖНЫЕ РАБОТЫ ПРИ СТРОИТЕЛЬСТВЕ ТРУБОПРОВОДОВ

Для получения непрерывного трубопровода отдельные трубы соединяют между собой. Эти соединения должны быть равны по прочности металлу труб и обеспечивать герметичность трубопровода. Наиболее полно таким требованиям отвечают соединения, выполненные сваркой.

Сварка —технологический процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями путем их местного или общего нагрева или пластического деформирования.

Сущность сварки заключается в сближении элементарных частиц свариваемых частей настолько, чтобы между ними начали действовать межатомные связи, которые обеспечивают прочность соединения. Свариваемые поверхности имеют макро- и микронеровности, покрыты оксидными пленками, загрязнениями. В процессе сварки для их удаления из стыка необходимо приложить внешнюю энергию.

Виды сварки. В зависимости от вида энергии различают три класса сварки: термический, термомеханический и механический. К термическому классу относятся виды сварки, осуществляемые плавлением, т. е. местным расплавлением соединяемых частей с использованием тепловой энергии (дуговая, газовая, электрошлаковая, электронно-лучевая и др.); к термомеханическому — виды сварки, при которых используются тепловая энергия и давление (контактная, диффузионная, газопрессовая и др.); к механическому— виды сварки, осуществляемые с использованием механической энергии и давления (холодная, взрывом, трением и др.).

В строительстве трубопроводов из-за специфических условий строительства (оторванность от централизованных источников энергоснабжения, периодическое перемещение технологического оборудования по мере строительства трубопровода, большие размеры и развитые сечения свариваемых труб) применяют только некоторые способы дуговой сварки (ручную дуговую сварку плавящимся электродом, автоматические виды дуговой сварки под флюсом, в защитных газах плавящимся электродом, самозащитной порошковой проволокой) и один из способов контактной сварки (стыковая сварка оплавлением).

Дуговая сварка — это сварка плавлением, при которой нагрев осуществляется электрической дугой, горящей между электродом и свариваемым изделием. Сварочная дуга представляет собой устойчивый электрический разряд в сильно ионизированной смеси

газов и паров материалов, используемых при сварке. Она характеризуется высокой плотностью тока и высокой температурой. В электродуговой сварке сварной шов образуется в результате совместного расплавления (за счет теплоты, выделяемой дугой) основного металла свариваемых труб и электродного металла (образование так называемой сварочной ванны) и последующей его;

кристаллизации, т. е. перехода и жидкого состояния в твердое. Сварочная ванна — это часть сварного шва, находящаяся при сварке в жидком состоянии.

На сварку поступают трубы с подготовленной кромкой (рис.1); элементы геометрической формы подготовки кромок (угол разделки кромок а, угол скоса одной кромки в, зазор между стыкуемыми кромками b, притупление кромки, т. е. нескошенная часть торца кромки с) зависят от конструктивных особенностей изделия и способа сварки.

Расплавленный металл интенсивно поглощает газы атмосферы, образуя с ними различные оксиды, которые снижают прочностные и пластические свойства металла. Поэтому для получения сварных соединений труб с высокими механическими свойствами расплавленный металл шва изолируют от воздуха различными средствами защиты: электродными покрытиями, флюсами, защитными газами.

Ручную электродуговую сварку выполняют плавящимися электродами, которые вручную подают в зону горения дуги и перемещают вдоль свариваемых изделий. Электроды для ручной дуговой сварки представляют собой стержни длиной до 450 мм из сварочной проволоки, изготовляемой в соответствии с ГОСТ 2246—70, на которую нанесен слой покрытия — смесь веществ для усиления ионизации дугового пространства, защиты его от вредного воздействия воздуха и металлургической обработки сварочной ванны. Электроды для ручной дуговой сварки изготовляют в соответствии с ГОСТ 9466—75.

Дуга при ручной дуговой сварке горит между стержнем электрода и основным металлом трубы. Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну. Вместе со стержнем электрода плавится его покрытие, образуя газовую защиту вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлические и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварной шов.

Условия образования сварочной ванны и последующая ее кристаллизация при электродуговой сварке труб во многом определяются пространственным расположением сварного шва (нижнее,

вертикальное и потолочное). Нижним называют такое положение шва на горизонтальной плоскости, когда сварочный электрод находится над сварочной ванной. При сварке в нижнем положении (рис. 2, а) при сквозном проплавлении жидкая ванна удерживается на весу силами поверхностного натяжения Рп, которые уравновешивают давление, оказываемое на ванну источником теплоты рд и силу тяжести (вес) жидкого металла Рм.

Удержание ванны от стекания имеет особенно важное значение при сварке в вертикальном и потолочном положениях. При сварке в вертикальном положении (рис. 2, б) для удержания ванны необходимо ограничивать ее тепловую мощность и объем регулированием силы тока и скорости сварки vсв. Выполнение швов в потолочном положении (рис. 2, в) осложняется не только опасностью стекания ванны, но необходимостью переноса присадочного металла в ванну в направлении, противоположном действию силы тяжести.

Особенностью сварки трубопроводов является наличие на одном стыке различных пространственных положений (нижнего, вертикального и потолочного). Сварные швы труб электродуговой сваркой выполняют послойно, так как невозможно за один проход заполнить большой объем разделки торцов труб расплавленным металлом из-за ограниченного объема сварочной ванны. При автоматической дуговой сварке подача плавящегося электрода и перемещение дуги вдоль свариваемых кромок механизированы.

Автоматическую дуговую сварку под флюсом выполняют электродной проволокой, автоматически подающейся в зону сварки. Дуга горит между концом электрода и изделием под слоем сварочного флюса. Сварочным флюсом называется неметаллический материал, расплав которого необходим для сварки и улучшения качества шва. Флюс защищает дугу и сварочную ванну от вред-

Автор: Администрация

Сборка труб на бровке траншеи.

Выбор трубовоза осуществляется в зависимости от длины и массы перевозимых труб.

Масса перевозимых стальных труб определяется по формуле:

Gс = 2,47 * δ * (Dв + δ) * l, кг.

где: δ - толщина стенки стальной трубы, см;

l - длина трубы, м;

Dв - внутренний диаметр трубы, см, определяется по формуле:

Gс=2,47* 0,7 *( 25,9 + 0,7)*10 =459,9 кг.

Dв = Dн – 2 * δ, см.

где: Dн - наружный диаметр трубы, см,

Dв = 27,3 – 2 * 0,7 = 25,9 см

На основе полученных данных выбираем трубовоз марки ТВ – 6 со следующими техническими характеристиками:

Марка автомобиля тягача ЗИЛ-150

Марка прицепа 1-Р-5

по грунтовым дорогам 6,8 т

Количество одновременно перевозимых труб 3

Выбор грузозахватных приспособлений

Грузозахватные приспособления должны обеспечивать прочное и надежное закрепление трубы и сохранность ее изоляционного покрытия.

Наиболее распространенными из них являются захваты типа «полотенца» - мягкие стропы – предназначены для подъемно-транспортных операций, выполняемых при монтаже газопроводов. Торцевые захваты зацепляют за стенки труб с торцов, применяют их только для погрузки и разгрузки труб. Полуавтоматический клещевой захват применяют для подъема неизолированных труб и плетей длиной до 36 м.

Выбор грузозахватных приспособлений производят в зависимости от массы монтируемого элемента и его размеров. Масса монтируемого элемента определяется по формуле:

Qс = G * i / nк, кг.

где: G - масса монтируемой трубы, кг;

i - количество труб в плети, м;

nк - количество кранов применяемых для монтажа плети, принимают не менее двух.

строительный монтажный газопровод подземный

Qс = 459,9 * 4 / 2 = 919,8 кг.

По полученным данным выбираем грузозахватное приспособление марки

ТП – 630 со следующими техническими характеристиками:

Грузоподъемность, т 6

Диаметр поднимаемых труб, мм 89-377

Длина полотенца между осями проушин, м 1,6

Выбор монтажного крана

Для монтажа газопроводов применяют передвижные стреловые автомобильные краны, краны-экскаваторы на гусеничном или пневмоколесном ходу и трубоукладчики.

Выбор производят по следующим техническим параметрам: требуемая грузоподъемность Qк, наибольшая высота подъема крюка Hк, наибольший вылет крюка Lк.

Требуемая грузоподъемность крана определяется по формуле:

где: q - вес грузозахватного приспособления, кг;

Qc - масса монтируемого элемента, кг;

Qк = 58 + 919,8 = 977,8 кг

Наибольшая высота подъема крюка определяется по формуле:

Hк = hз + hэ + hст + hп, м.

где: hз - запас по высоте для обеспечения безопасности монтажа, принимается равным не менее 1 м;

hэ - высота элемента в монтируемом положении (диаметр газопровода), м;

hст - высота строповки (от верха элемента до крюка крана), м;

hп - длина грузового полиспаста крана, приближенно принимают 3 м.

Hк= 1 + 0,273 + 0,527 + 3 = 4,8 м.

Высота строповки для «полотенец» приблизительно равна:

где: Lст - длина полотенца,

d - диаметр монтируемых труб, м

Hст = 1,6 / 2 – 0,273 = 0,527 м

Наибольший вылет крюка автомобильного крана определяется по формуле:

Lк = Вср /2+ а1 + а2 + а3 + с/2, м.

где: Вср - ширина траншеи поверху, м;

а1 - расстояние от бровки траншеи до плети (трубы), принимается равным не менее 0,5 м;

а2 - ширина, занимаемая плетью, м

а3 - расстояние от трубы до крана, м

с - ширина крана, приближенно принимается равным 3 м.

Lк = 2 /2+ 0,5 + 0,273 + 1 + 3/2 = 4,27 м.

По полученным данным выбираем автокран марки Э – 303Б со следующими техническими характеристиками:

| Грузоподъемность, т | Вылет стрелы, м | Высота подъема крюка, м |

| 0,3-5 | 3 - 7 | 7,5 |

Наибольший вылет крюка трубоукладчика определяется по формуле:

Lк = Вср /2+ а1 + а2 + а3 , м.

Lк = 2/2+ 0,5 + 0,273 + 1 = 2,77 ≈ 3 м.

По полученным данным выбираем трубоукладчик марки Т-614 со следующими техническими характеристиками:

| Грузоподъемность, т | 6,3 |

| Вылет крюка, м | |

| Высота подъема крюка, м | 4,9 |

| Габаритные размеры машины, м: длина ширина высота | 4,56 3,64 |

| Масса, т | 11,9 |

Указания по производству строительно-монтажных работ

Устройство и разборка временных мостов.

Устанавливаются деревянные мосты из готовых деталей через 500 м. Разборка мостов производится перед засыпкой траншеи.

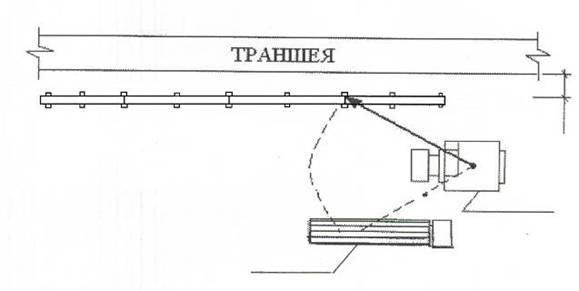

Сборка труб на бровке траншеи.

Трубы с заводов - изготовителей доставляют изолированными, оставляя неизолированные концы по 20 смпод сварку. На бровку траншеи доставляют с помощью трубовозов марки ТВ-6.

Рис 10. Сборка труб на бровке траншеи

Выгрузка труб

Производят автокраном марки Э – 303 Б на лежни, установленные на бровке траншеи. Лежни устанавливают через каждые 5 м. Выгруженные трубы сваривают на бровке в плети по 40 м.

Укладка труб в траншею

Производится краном марки Э – 303 Б. Для отпуска первого звена необходимо 2 механизма, которые располагаются на расстоянии 10 м друг от друга. Отпуск производится при помощи строп (мягкие полотенца) марки ПМ-377.

Рис 11. Укладка труб в траншею

Сварка стыков

Поворотные стыки Неповоротные стыки

2 3 1 2

Производим сварку неповоротных стыков.

Сварка проводим в следующей последовательности:

1) Трубы очищаем от ржавчины, пыли, окалин и масла металлическими щётками.

2) Производим подготовку кромок труб.

3) Производим сборку

4) Выполняем прихватку стыков

5) Производим сварку стыков неповоротным способом.

Антикоррозионная изоляция

Трубопровод перед изоляцией очищается от ржавчины и окалины с помощью портативной машинки с разъемным рабочим органом для очистки коротких участков газопровода, а после наносится слой грунтовки во избежание воздушного окисления. В качестве изоляционных материалов используют битумно-резиновую и резиновой крошки. Битумно-резиновую мастику приготовляют путем непрерывного смешивания компонентов при температуре 180-200 °С в течении 240 минут.

Первым слоем наносится грунтовка или праймер, а затем слой битумной изоляции до 9 мм (весьма усиленная).

Масса должна быть однородной, при нагревании не должна вспениваться, при нанесении необходимо соблюдать мероприятия техники безопасности.

Контроль производится после окончания изоляции участка трубопровода внешним осмотром и приборами. Качество очистки поверхности трубы и сварных стыков должно соответствовать степени 4 и ГОСТу 9.402-80.

Испытания газопровода

Газопровод испытывают на прочность и плотность. Перед испытанием для очистки внутренней полости труб от грязи их продувают воздухом давлением 100 Па, для чего устанавливают временные задвижки.

Испытание газопровода на прочность производят воздухом во время строительства испытательным давлением 4,5x10 5 Па, время испытания - 1 час, при этом не допускается видимое падение давления по манометру. Обнаруженные дефекты должны устраняться до испытания на плотность. Испытание газопровода на плотность производится воздухом испытательным давлением 3x10 Па, продолжительность испытания не менее 24 часов. Результаты испытания на плотность считаются положительными, если фактическое падение давления не превысит расчетной величины, определяемой для газопровода одного диаметра по формуле. Газопровод при испытании на плотность выдерживают под давлением не менее 30 минут, после чего, не снижая давление, производят внешний осмотр и проверяют мыльным раствором все сварные, фланцевые и резьбовые соединения. При отсутствии видимого падения давления по манометру и утечек при обмыливании газопровод считается выдержавшим испытание. При испытании газопровода в процессе производства работ устанавливают инвентарные заглушки с резиновыми уплотнениями, результат испытания оформляется актом (паспортом).

Устройство электрозащиты

Катодная защита- этот вид защиты предусматривает придание газопроводу отрицательного потенциала относительно окружающей среды посредством помещения к нему источника постоянного тока. Отрицательный полюс источника тока присоединяется к газопроводу, а положительный - к заземлителю (аноду). При этом анодное заземление постепенно разрушается, защищая газопровод. Этот вид защиты применяется от электрохимической коррозии и блуждающих токов. Принципиальная схема катодной установки приведена на рисунке.

Сборка труб в звенья на бровке траншеи.

4. Центрирование и поддерживание труб при прихватке стыков.

5. Поворачивание труб при сварке стыков.

Монтажники наружных трубопроводов:

5 разряд – 1 человек,

3 разряд – 1 человек.

Трудоёмкость работ: Т = НВР · V,

где, НВР – норма времени (выбирается по ЕНиРу),

V – объём работ (2000 п.м.).

Т = 0,09 · 2000 = 180

Продолжительность работ: Пр = Т / n · 8,2 · N,

где, n – количество рабочих в звене,

N – количество рабочих смен в сутках (2 суток),

8,2 – продолжительность рабочей смены (в часах).

Пр = 180 / 2 · 8,2 · 2 = 5,5 ≈ 6 дня.

Сварка труб в звенья на бровке траншеи.

1. Включение сварочных машин, агрегатов и установок режимов сварки.

2. Очистка кромок перед сваркой от пыли и грязи.

3. Сварка соединений (поворотный сварной шов С-17).

4. Зачистка от шлака промежуточных и последнего слоёв шва.

5. Промер шва и клеймение сварных соединений.

Электросварщик 5-го разряда –1 человек.

Т = 1,2 · 100 = 150 чел/ч

Пр = 150/ 1 · 8,2 · 2 = 9 дней

Укладка звеньев труб в траншею.

1. Строповка и опускание звеньев труб в траншею с перекреплением распор.

2. Укладка звеньев труб на основание или временные опоры.

3. Сборка звеньев труб с очисткой и подгонкой кромок, центрированием и поддерживанием при прихватке стыков.

4. Закрепление труб в траншее подбивкой грунта (при естественном основании).

5. Разметка и установка скользящих опор под трубопровод с поддерживанием при прихватке и с очисткой мест установка от антикоррозионного покрытия.

Состав звена монтажников наружных трубопроводов:

4 разряд – 2 человека,

3 разряд – 2 человека.

Т = 0,24 · 2000 = 480 чел/ч

Пр = 480/ 5 · 8,2 · 2 =5,85 ≈ 6 дня.

Сварка звеньев труб в траншее.

3. Сварка соединений (неповоротный сварной шов С-17).

Электросварщик 5-го разряда – 1 человек.

Т = 2 · 50 = 100 чел/ч

Пр = 100 / 1 · 8,2 · 2 = 6 дня.

3.6. Предварительное испытание трубопровода (пневматическое).

1. Очистка и продувка трубопровода.

2. Установка заглушек и манометра.

3. Присоединение к трубопроводу компрессора или баллона с воздухом.

4. Наполнение трубопровода воздухом до заданного давления.

5. Приготовление мыльного раствора.

6. Осмотр трубопровода с промыванием мест соединений мыльным раствором с отметкой дефектных мест.

7. Устранение обнаруженных дефектов.

8. Вторичное испытание и сдача трубопровода.

9. Отсоединение компрессора или баллона и спуск воздуха из трубопровода.

10. Снятие заглушек и манометра.

6 разряд – 1 человек,

4 разряд – 1 человек,

Т = 0,28 · 2000 = 560 чел/ч

Пр = 480 / 4 · 8,2 · 2 = 8,5 ≈ 9 дней.

Антикоррозионная изоляция стыков труб.

1. Приготовление грунтовки и бетонной мастики.

2. Заготовка рулонных изоляционных материалов.

3. Очистка поверхности стыков от грязи, окалины и ржавчины с протиркой.

4. Грунтование поверхности.

5. Нанесение двух слоёв битумной мастики на сухую огрунтованную поверхность.

6. Обёртывание стыков крафтбумагой.

Состав звена: изолировщики на термоизоляции

Т = 0,64 · 150 = 96 чел/ч

Пр = 81 / 3 · 8,2 · 2 = 2 дня.

Окончательное испытание трубопровода (гидравлическое).

1. Очистка трубопроводов.

2. Установка заглушек с закреплением их временными упорами, манометра и кранов.

3. Присоединение водопровода и пресса.

4. Наполнение трубопровода водой до данного давления.

5. Осмотр трубопровода с отметкой дефектных мест.

6. Устранение обнаруженных дефектов.

7. Вторичное испытание и сдача трубопровода.

8. Отсоединение водопровода и слив воды из трубопровода.

9. Снятие заглушек, упоров и манометров.

Т = 0,17 · 2000 = 340 чел/ч

Пр = 280 / 4 · 8,2 · 2 = 5,2 ≈ 5 дня.

Литература.

1. Перешивкин А. К. Справочник строителя: Монтаж систем внешнего водоснабжения и канализации. М.: Стройиздат., 1989. 653с.

2. ЕНиР. Сборник Е2:Земляные работы Выпуск 1 "Механизированные и ручные земляные работы"(утв. постановлением Госстроя СССР и Госкомтруда СССР от 18 декабря 1990 г. NN 109/452

3. ЕНиР. Сборник Е22: Сварочные работы. Выпуск 2: Трубопроводы/ Госстрой СССР. М.: Стройиздат. 1987. 112с.

4. Методические указания к курсовой работе по дисциплине “Технология монтажа и заготовительные работы”. / Сост. О.В. Бурлаченко, А.П. Петров, Т.Ф. Чередниченко; ВолгГАСА. – Волгоград, 2001. – 16с.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Читайте также: