Сварка трубопроводов 3 4 категории

Обновлено: 09.05.2024

4.1. К сварке стыков стальных трубопроводов Рy свыше 10 МПа (100 кгс/см2), I-IV категории (по СН 527-80) допускаются сварщики при наличии у них документов в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором СССР. К сварке стыков стальных трубопроводов V категории могут быть допущены сварщики, не прошедшие указанной аттестации, но заварившие пробные стыки.

4.2. Сварщики (по любому виду сварки) . впервые приступающие к сварке трубопроводов на монтаже данного объекта или имевшие перерыв в своей работе более 2 мес, а также все сварщики в случаях применения новых сварочных материалов или оборудования, независимо от наличия у них документов об аттестации, должны заварить пробные стыки в условиях, тождественных с теми, в которых производится сварка трубопроводов на данном объекте.

4.3. Пробные стыки стальных трубопроводов должны подвергатьсявнешнему осмотру, механическим испытаниям по ГОСТ 6996—66, в соответствии с обязательным приложением 3, а также проверке сплошности неразрушающими методами контроля в соответствии с требованиями пп. 4.8, 4.10-4.14 настоящих правил.

В случаях неудовлетворительного качества сварки пробных стыков, выявленного:

а) при внешнем осмотре, стык бракуют и другим методам контроля не подвергают;

б) при проверке сплошности неразрушающими методами контроля, сварщик, допустивший брак, сваривает еще два пробных стыка и, если при этом хотя бы один из стыков при контроле неразрушающими методами будет забракован, сварку пробных стыков бракуют;

в) при механических испытаниях, производят повторное испытание удвоенного количества образцов, взятых из этого же стыка или из вновь сваренного данным сварщиком стыка, и, если хотя бы один из образцов при повторных механических испытаниях будет забракован, сварку пробных стыков бракуют.

В указанных выше случаях сварщик, выполнявший сварку забракованных пробных стыков, может быть допущен вновь к сварке пробных стыков трубопроводов только только сдачи испытаний по программам, утвержденным министерством (ведомством) СССР.

4.4. К выполнению неразъемных соединений из цветных металлов и сплавов, к сварке и склеиванию пластмассовых трубопроводов допускаются рабочие, прошедшие подготовку и сдавшие испытания по программам, утвержденным министерством (ведомством) СССР.

4.5. Сварку стальных трубопроводов разрешается производить при температурах. указанных в правилах, утвержденных Госгортехнадзором СССР, ведомственных нормативных документах и отраслевых стандартах.

Сварку трубопроводов из цветных металлов, а также сварку и склеивание пластмассовых трубопроводов разрешается производить при температуре окружающего воздуха не ниже 5 °С.

4.6. Поверхность концов труб и деталей трубопроводов, подлежащих соединению, перед сваркой должна быть обработана и очищена в соответствии с требованиями ведомственных нормативных документов и отраслевых стандартов.

4.7. Перед монтажом стальных трубопроводов сварные соединения труб и деталей должны выдерживаться до полного их остывания, а пластмассовых трубопроводов с клеевыми соединениями — не менее 2 ч.

4.8. Контроль качества сварных соединений стальных трубопроводов должен производиться путем: систематического операционного контроля; механических испытаний образцов, вырезанных из пробных стыков; проверки сплошности стыков с выявлением внутренних дефектов одним из неразрушающих методов контроля, а также последующих гидравлических или пневматических испытаний согласно разд. 5 настоящих правил. Методы контроля качества сварных соединений приведены в ГОСТ 3242—79.

Проверка качества сварных швов трубопроводов V категории ограничивается осуществлением операционного контроля.

В случаях, оговоренных в проекте, следует производить испытание сварных соединений из нержавеющих сталей на склонность к межкристаллитной коррозии в соответствии с ГОСТ 6032—75 и ведомственными нормативными документами.

4.9. Операционный контроль должен предусматривать проверку состояния сварочных материалов, качества подготовки концов труб и деталей трубопроводов, точности сборочных операций, выполнения заданного режима сварки.

4.10. Контроль сварных соединений стальных трубопроводов радиографическим или ультразвуковым методом следует производить после устранения дефектов, выявленных внешним осмотром и измерениями, а трубопроводов РY свыше 10 МПа (100 кгс/см2) — после выявления дефектов магнитопорошковым или цветным методом.

Сварные швы не должны иметь трещин, прожогов, кратеров, грубой чешуйчатости, подрезов глубиной более 0,5 мм. [В сварных швах трубопроводов РY свыше 10 МПа (100 кгс/см2) подрезы не допускаются].

4.11. Объем контроля сварных соединений стальных трубопроводов неразрушающими методами в процентах к общему числу стыков, сваренных каждым сварщиком (но не менее одного стыка), должен составлять для трубопроводов:

Рy опыте 10 МПа (100 кгс/см2) . 100

I категории . 20

В качестве неразрушающих методов контроля следует с учетом конкретных условий применять преимущественно ультразвуковой, электрорентгенографический и рентгенографический с использованием фотобумаги.

Контролю должен подвергаться весь периметр стыка.

Для трубопроводов I-IV категории контролю подлежат стыки, наихудшие по результатам внешнего осмотра.

Контроль корня шва сварных соединений трубопроводов Рy свыше 10 МПа (100 кгс/см2) из сталей всех групп при толщине стенки 16 мм и более следует производить радиографическим методом, а окончательный контроль готовых сварных соединений из сталей групп С, ХГ, ХМ — преимущественно ультразвуковой дефектоскопией.

Готовые сварные соединения трубопроводов Рy свыше 10 МПа (100 кгс/см2 ) перед проведением радиографического или ультразвуковогоконтроля следует контролировать магнитопорошковым или цветным методом. При этом контролю подлежат поверхность шва и прилегающая к нему зона шириной 20 мм от краев шва.

4.12. Оценку качества сварных соединений стальных трубопроводов по результатам радиографического контроля следует производить по балльной системе согласно обязательному приложению 4. Сварные соединения должны быть забракованы, если их суммарный балл равен или больше для трубопроводов:

Рy свыше 10 МПа (100 кгс/см2) . 2

Сварные соединения, оцененные указанным или большим баллом, подлежат исправлению, после чего дополнительному контролю подвергают удвоенное от первоначального объема контроля количество стыков, выполненных сварщиком, допустившим брак.

Сварные соединения трубопроводов III и IV категории, оцененные соответственно суммарным баллом 4 и 5, исправлению не подлежат, но дополнительному контролю подвергают удвоенное количество стыков, выполненных этим сварщиком.

Если при дополнительном контроле хотя бы один стык будет забракован (а для трубопроводов III и IV категории оценен соответственно суммарным баллом 4 и 5), контролю подвергают 100 % стыков, выполненных данным сварщиком. Если при этом будет забракован хотя бы один стык, сварщика отстраняют от сварочных работ на трубопроводах.

4.13. Чувствительность радиографического контроля должна соответствовать (по ГОСТ 7512-82) для трубопроводов Py свыше 10 МПа (100 кгс/см2), I и II категории - классу 2, для трубопроводов III и IV категории — классу 3.

4.14. По результатам ультразвукового контроля сварные соединения трубопроводов Рy свыше 10 МПа (100 кгс/см2) считаются качественными, если отсутствуют:

а) протяженные плоскостные и объемные дефекты;

б) объемные непротяженные дефекты с амплитудой отраженного сигнала, соответствующей эквивалентной площади 2 мм2 и более — при толщине стенки трубы до 20 мм включительно и 3 мм2 и более — при толщине стенки свыше 20 мм;

в) объемные непротяженные дефекты с амплитудой отраженного сигнала, соответствующей эквивалентной площади до 2 мм2 — при толщине стенки трубы до 20 мм включительно и до 3 мм2 — при толщине стенки свыше 20 мм, в количестве более трех на каждые 100 мм шва.

Сварные соединения стальных трубопроводов I—IV категории должны удовлетворять требованиям, установленным отраслевыми стандартами. При получении неудовлетворительных результатов контроля ультразвуковым методом хотя бы одного стыка производят контроль удвоенного количества стыков, выполненных данным сварщиком. При неудовлетворительных результатах повторного контроля производят контроль 100% стыков. Сварщик, допустивший брак, может быть допущен вновь к сварке трубопроводов только после сдачи испытаний по программам, утвержденным министерством (ведомством) СССР.

4.15. Исправлению путем местной выборки и последующей полварки (без повторной сварки всего соединения) подлежат участки сварного шва стальных трубопроводов, если размеры выборки после удаления дефектного участка шва не превышают значений, указанных в табл. 1.

Сварка трубопроводов 3 4 категории

- контроль другими методами (металлографические исследования, испытание на стойкость к МКК и др.), предусмотренными проектом;

1 Окончательный контроль качества сварных соединений, подвергающихся термообработке, должен проводиться после термообработки.

2 Конструкция и расположение сварных соединений должны обеспечивать проведение контроля качества сварных соединений, предусмотренного для них в рабочей документации соответствующими методами.

- качества и соответствия труб и сварочных материалов требованиям стандартов и ТУ на изготовление и поставку;

- качества подготовки концов труб и деталей трубопроводов под сварку и качества сборки стыков (угол скоса кромок, совпадение кромок, зазор в стыке перед сваркой, правильность центровки труб, расположение и число прихваток, отсутствие трещин в прихватках);

- качества и технологии сварки (режима сварки, порядка наложения швов, качества послойной зачистки шлака);

12.3.3 Внешнему осмотру и измерениям подлежат все сварные соединения после их очистки от шлака, окалины, брызг металла и загрязнений по обе стороны от шва.

12.3.4 По результатам внешнего осмотра и измерений сварные швы должны удовлетворять следующим требованиям:

Допускаются отдельные поры в количестве не более трех на 100 мм сварного шва размерами, не превышающими указанных в таблице 12.2.

Таблица 12.2 - Оценка качества сварных соединений трубопроводов по результатам радиографического контроля в зависимости от размеров объемных дефектов (включений, пор)

12.3.5 Неразрушающему контролю подвергают наихудшие по результатам внешнего осмотра сварные швы по всему периметру трубы. Число контролируемых сварных швов определяется ТУ на объект, действующими НД, но во всех случаях оно должно быть не ниже приведенных в таблице 12.3.

Таблица 12.3 - Объем контроля сварных соединений ультразвуковым или радиографическим методом в процентах от общего числа сваренных каждым сварщиком (но не менее одного) соединений

- для трубопроводов, где ползучесть и усталость являются контролируемыми факторами, в проекте необходимо назначить I категорию при определении объема неразрушающего контроля;

- для I категории трубопроводов пара и горячей воды с наружным диаметром 200 мм и более и с толщиной стенки менее 15 мм контролю УЗД или РД подлежат все поперечные сварные соединения по всей длине соединений.

- в местах, где PS DN 5000 бар·мм, необходим 100%-ный объем контроля от общего количества сварных стыков и сварных швов ответвлений методом УЗД или РД;

- в местах, где PS DN 3500 бар·мм, необходим 25%-ный объем контроля от общего количества сварных стыков и сварных швов ответвлений методом УЗД или РД.

Для трубопроводов, работающих при температуре 100°С и выше, необходимо подвергнуть не менее 10% муфтовых соединений методом УЗД или РД.

12.3.6 Контроль сварных соединений методом РД (ГОСТ 7512) или УЗД (ГОСТ 14782) следует проводить после устранения дефектов, выявленных внешним осмотром и измерениями, а для трубопроводов I категории, а также для трубопроводов с группой сред А(а) или работающих при температуре ниже минус 70°С - после контроля на выявление выходящих на поверхность дефектов методами магнитопорошковым (ГОСТ 21105) или капиллярным (ГОСТ 18442).

12.3.7 Метод контроля (УЗД, РД или оба метода в сочетании) выбирают, исходя из возможности обеспечения более полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металла, а также освоенности конкретного метода контроля для конкретных объекта и вида сварных соединений.

12.3.8 Перед контролем сварные соединения должны быть замаркированы так, чтобы их положение было легко обнаружить на картах контроля, радиографических снимках, и обеспечить привязку результатов контроля к соответствующему участку сварного шва.

12.3.9 При радиографическом контроле следует обеспечить чувствительность (ГОСТ 7512) для трубопроводов на PN>100, категорий I и II на уровне класса 2, для трубопроводов категорий III, IV и V - на уровне класса 3.

12.3.10 Оценку качества сварных соединений по результатам радиографического контроля следует проводить по протяженности плоских дефектов (трещины, несплавления, непровары) и объемным (поры, шлаковые включения) дефектам согласно таблице 12.4.

Таблица 12.4 - Оценка качества сварных соединений трубопроводов по результатам радиографического контроля в зависимости от величины и протяженности плоских дефектов (непровары по оси шва, несплавления и др.)

ЕНиР Сборник Е22. Сварочные работы. Выпуск 2. Трубопроводы

РАЗРАБОТАНЫ Центром по научной организации труда и управления в энергетическом строительстве (Энергостройтруд) с использованием нормативных материалов других министерств и ведомств под методическим руководством и при участии Центрального бюро нормативов по труду в строительстве (ЦБНТС) при ВНИПИ труда в строительстве Госстроя СССР.

Технология производства работ, предусмотренная в Выпуске, согласована с проектно-технологическим институтом Энергомонтажпроект, ВНИИМонтажспецстрой.

УТВЕРЖДЕНЫ постановлением Государственного строительного комитета СССР, Государственного комитета СССР по труду и социальным вопросам и Секретариата Всесоюзного Центрального Совета Профессиональных Союзов от 5 декабря 1986 года № 43/512/29-50 для обязательного применения на строительных, монтажных и ремонтно-строительных работах.

1. Выпуск содержит нормы на ручную дуговую сварку, прихватку, автоматическую сварку под флюсом и в среде углекислого газа, газовую сварку стыков труб и газовую резку труб, а также термообработку сварных соединений труб.

2. Нормами и расценками настоящего выпуска предусмотрено выполнение сварных соединений трубопроводов с соблюдением требований СНиП 3.05.05-84 "Технологическое оборудование и технологические трубопроводы", СНиП III-4-80 "Техника безопасности в строительстве".

4. Тарификация работ произведена в соответствии с ЕТКС работ и профессий рабочих, вып. 2, разд. "Сварочные работы", утвержденным 16 января 1985 г., а другие работы тарифицируются по соответствующим выпускам и разделам ЕТКС.

5. Нормами выпуска учтена сварка монтажных соединений трубопроводов, скрепленных при сборке прихваткой.

Прихватка, выполняемая при сборке стыков трубопроводов, нормами на сварку не учтена и нормируется дополнительно.

Проварка ранее произведенных неудаляемых прихваток нормами учтена и дополнительной оплате не подлежит.

6. Нормами учтены и дополнительно не оплачиваются переходы рабочих в процессе работы на расстояние до 100 м с переноской сварочных материалов, кабелей, шлангов, инструментов и мелких приспособлений.

7. Обслуживание сварщиком газогенератора (доставка карбида кальция и воды, заправка и т.п.) или сварочного агрегата с двигателем внутреннего сгорания (заправка, пуск, смазка, наблюдение за работой и т.п.) нормами не учтено и, как правило, должно производиться машинистом. При обслуживании сварочного агрегата или газогенератора самим сварщиком Н.вр. и Расц. следует умножать на 1,2 (ВЧ-1).

8. Нормы и расценки настоящего выпуска предусматривают выполнение работ по месту монтажа трубопроводов. При выполнении работ на сборочной площадке или в цехе предмонтажных работ Н.вр. и Расц. следует умножать на 0,9 (ВЧ-2).

9. При выполнении работ в стесненных условиях или в неудобном положении к Н.вр. и Расц. выпуска могут применяться следующие поправочные коэффициенты: при работе в лотках, траншеях, на эстакадах, лесах, подмостях, при работе лежа или в согнутом положении, в случаях затруднительного доступа к свариваемому стыку - до 1,25 (ВЧ-3), при работе с навесных люлек и лестниц, а также с конструкций и оборудования, когда основным средством, предохраняющим от падения с высоты, является монтажный предохранительный пояс - до 1,5 (ВЧ-4).

Наличие указанных условий производства работ и величина поправочного коэффициента должны устанавливаться в каждом отдельном случае актом, утвержденным начальником строительства, строительно-монтажной (ремонтно-строительной) организации или руководителем предприятия, осуществляющего строительство хозяйственным способом, по согласованию с комитетом профсоюза.

10. Нормы и расценки настоящего выпуска рассчитаны на выполнение работ на высоте до 25 м от уровня земли. При работе на высоте св. 25 м Н.вр. и Расц. следует умножать на коэффициенты, помещенные в сборниках на монтаж оборудования.

Технологическими считают трубопроводы предприятий, служащие для транспортирования сырья, полуфабрикатов и готовой продукции, топлива, воды, пара и т. д. Согласно СНиП III —Г.9—75 технологические трубопроводы подразделяются:

— по рабочим параметрам транспортируемого продукта (давление, температура) —на пять категорий: I, II, III , IV, V;

— в зависимости от свойств транспортируемого продукта (химическая активность, токсичность, горючесть, взрывоопасность и т. д.) —на шесть групп: А, Б, В, Г, Д, Е. Самые строгие требования предъявляются к сварке трубопроводов I категории.

Кромки труб разделывают в соответствии с ГОСТ 16037—80 и специальными требованиями строительных нормалей. При подготовке стыков труб под сварку проверяют перпендикулярность плоскости реза трубы к ее оси, равенство толщин стенок, смещение кромок. Допускаемая разность толщин стенок свариваемых труб и смещение их кромок регламентируется специальными требованиями:

1) для технологических трубопроводов в соответствии со СНиП III —Г.9—75 (таблица 18);

2) для трубопроводов пара и горячей воды в соответствии с правилами Госгортехнадзора СССР ;

3) в трубопроводах горючих, токсичных и сжиженных газов в соответствии с Правилами Госгортехнадзора СССР допускаемые разностенность или смещение кромок не должны превышать 10% толщины стенок стыкуемых труб и не быть более 3 мм.

Если разность толщин стенок свариваемых труб превышает да-, пустимые величины, то должен быть обеспечен плавный переход 0Тцтолстой стенки к более тонкой односторонней или двусторонней механической обработкой конца трубы с более толстой стенкой. При этом конусность перехода должна быть не более 15°.

При разнице толщин стенок свариваемых труб менее 30% и при равенстве внутренних диаметров труб допускается плавный переход за счет наклонного расположения поверхности сварного шва без дополнительной обработки кромок.

Кромки стыкуемых труб и прилегающие к ним наружные и внутренние поверхности на длину 20 мм тщательно очищают от масла, ржавчины, окалины, влаги, льда и т. д. При стыковке труб особо тщательно должен выдерживаться равномерный зазор между кромками. Прихватки при сварке труб диаметром до 300 мм распределяются равномерно по окружности в четырех местах. При сварке труб диаметром 6dnee 300 мм прихватки располагают равномерно по всему стыку через 250—300 мм. Длина прихваток 50 мм.

Качество сварных соединений трубопроводов, надежность их эксплуатации в значительной степени определяется качеством вы» полнения первого (корневого) слоя шва. При сварке трубопроводов корень шва должен быть особенно надежно проварен, не иметь пор и шлаковых включений, сосулек металла и грата с внутренней стороны трубы. При высоком качестве выполнения первого (корневого) слоя шва наплавленный металл образует внутри трубы сплошной равномерный узкий ниточный валик высотой 1—1,5 мм.

Сварка трубопроводов выполняется, как правило, постоянным током, предельно короткой дугой. Прихватки и первый (корневой) слой шва выполняются электродами диаметром 2—3 мм, последующие слои — электродами диаметром 3—5 мм. Число слоев в сварном шве зависит от толщины стенки трубы и положения стыка в пространстве (вертикальный, горизонтальный) и колеблется от 1—2 при толщине стенок 3—6 мм, 3—4 при толщине стенок 10—12 мм, до 12—16 слоев при толщине стенок 28—32 мм.

При сварке стыка трубопровода более чем в три слоя, начиная с третьего слоя, каждый последующий выполняется в противоположном направлении. Каждый слой шва (или валик) перед наложением последующего должен тщательно очищаться от шлака и брызг металла. Кратеры тщательно завариваются. Трубы диаметром более 219 мм — обратноступенчатым способом. При замыкании кольцевых швов начало шва перекрывается на 20—30 мм. Замыкающие участки разных слоев должны быть смещены относительно друг друга.

При сварке стыков труб диаметром более 219 мм необходимо применять меры по уравновешиванию возможных деформаций. С этой целью длина каждого участка первых двух слоев шва не должна превышать 200—300 мм и быть примерно равной 1/4 длины окружности стыка. Длина участков последующих слоев шва должна составлять 1/2 длины окружности стыка.

Сварка поворотных стыков. В трубопроводах диаметром до 219 мм стык можно не разделять на участки и заваривать его сплошными швами с поворотом трубы в процессе сварки. При многослойной сварке отдельные слои накладываются в противоположных направлениях.

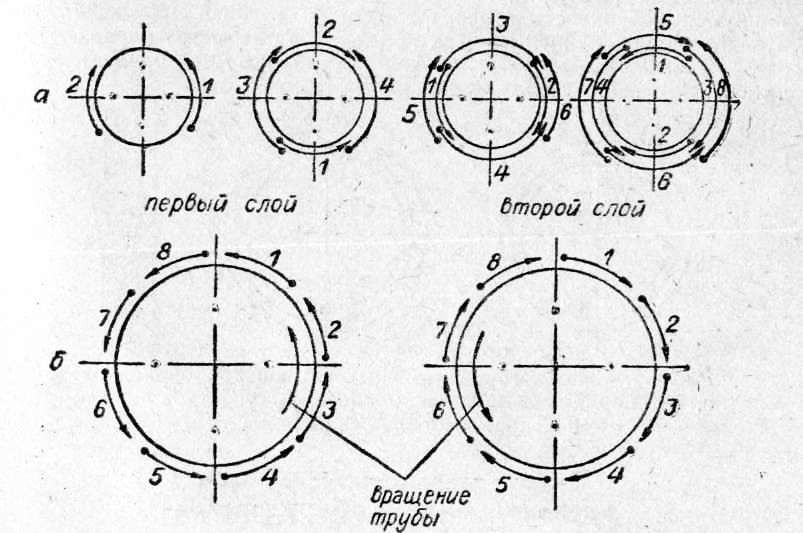

При сварке стыков диаметром более 219 мм первые два слоя можно выполнять следующими способами.

Стык условно делят на четыре участка. Первыми сваривают участки 1, 2. Затем поворачивают трубу на 90° и заваривают участки 3, 4. После выполнения первого слоя трубу поворачивают на 90° и заваривают участки 5, 6. После поворота трубы еще раз на 90° заваривают участки 7, 8.

При сварке трубопроводов диаметром более 500 мм стык условно делят на несколько участков длиной 200—300 мм каждый и сварку выполняют обратноступенчатым способом. Выполнив сварку участков 1, 2, поворачивают трубу на 90° и заваривают участки 3, 4, затем снова поворачивают трубу на 90° и выполняют сварку участков 5, 6 и т. д. Второй слой выполняется аналогично в противоположном направлении.

Третий слой шва в обоих случаях накладывают в одном направлении при вращении трубы.

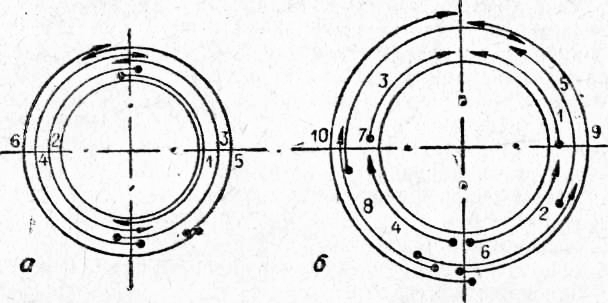

Сварка неповоротных стыков. Сварка неповоротных стыков трубопроводов в монтажных условиях требует самой высокой квалификации и специальных навыков электросварщиков. При сварке неповоротных стыков величина сварочного тока при всех прочих равных условиях должна быть на 10—15% меньше, чем при сварке поворотных стыков.

При сварке неповоротных стыков трубопроводов рекомендуется придерживаться следующих правил:

Первый слой (корневой) начинают с верхней точки стыка (с «зенита») и выполняют его способом сварки сверху вниз (на спуск) в направлении нижней точки стыка. При таком способе сварки образуется узкий ниточный валик, хорошо формируется обратная сторона шва.

Сварку последующих слоев начинают с потолочного положения и выполняют способом снизу вверх (на подъем) в направлении верхней точки стыка. В потолочной части стыка сварку нужно начинать, отступив на 20—30 мм от нижней точки стыка.

Рис. 1. Сварка поворотных стыков трубопроводов:

а — диаметром до 500 мм; б — свыше 500 мм

Рис. 2. Сварка неповоротных стыков трубопроводов:

а —диаметром до 219 мм; б — свыше 219 мм

Начало и конец каждого слоя шва должны перекрываться на 20—30 мм, а участки перекрытия отдельных слоев должны быть смещены по отношению друг к другу в шахматном порядке.

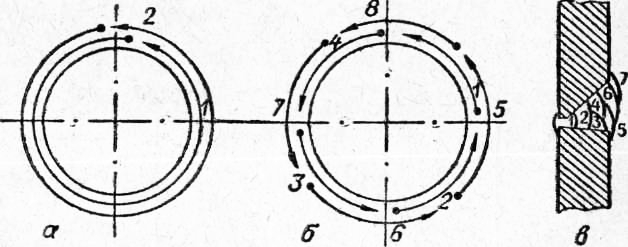

Сварка горизонтальных стыков. При сварке горизонтальных стыков трубопроводов предпочтительнее выполнять шов отдельными валиками небольшого сечения. Начала валиков должны быть смещены относительно друг друга на 1/4 длины окружности стыка. Первый (корневой) валик накладывают в вершине угла разделки кромок так, чтобы на внутренней стороне стыка формировался узкий ниточный валик наплавленного металла. Второй валик должен полностью перекрывать первый. Оба валика накладывают в одном направлении. Третий валик накладывают в противоположном направлении так, чтобы он перекрывал примерно 1/2 ширины второго валика от нижней кромки. Четвертый валик накладывают в том же направлении так, чтобы он перекрывал оставшуюся поверхность второго валика от верхней кромки. Последующие валики накладываются примерно в таком же порядке. Последним накладывается декоративный слой, который придает окончательный, законченный вид сварному шву.

Рис. 3. Сварка горизонтальных стыков трубопроводов:

а, б — порядок выполнения слоев и участков слоев; в — порядок положения валиков

Читайте также: