Сварочная мастерская в гараже своими руками

Обновлено: 20.09.2024

Пришло время рассказать о продвижении работ по обустройству гаража, тем более что поделиться есть чем.

Я искренне считаю, что любая оборудованная мастерская обязана иметь хотя бы простейший набор инструмента и приспособлений для выполнения сварочных работ. Не вдаваясь в подробности отчего и почему сразу скажу — должен быть полуавтомат и хотя бы простейший сварочный стол для комфортной работы. Естественно, мой гараж не смог избежать подобной участи :)

Поскольку я не собираюсь заниматься изготовлением сварных конструкций сколь нибудь профессионально, то смотрел я на средние линейки бытовых полуавтоматов. Почему средние — потому что верхние линейки отличаются от средних, в массе своей лишь большими тОковыми возможностями силовой части, что для автодел не нужно. Нижние же линейки сделаны по принципу максимальной экономии на всем и, кроме того, пытаются прикидываться комбайнами "все в одном" — тут вам и традиционные "палки", и MIG, и даже TIG местами. Другое дело, что физику не обманешь и варят такие аппараты хоть как то пристойно только палками, нам такого счастья и даром не надо. "Средних" ПА на рынке тоже довольно много, поэтому пришлось немало почитать прежде чем я сумел определиться в выборе. Критериями были максимальная узкоспециализированность, ремонтопригодность и надежность. Очень помог в выборе ресурс чипмейкер.ру, очень рекомендую всем, кому интересна металлобработка.

В конечном итоге я приобрел инверторный ПА аппарат FoxWeld InverMIG 185. Это именно то, чего я хотел — умеет варить только в режиме MIG, никаких палок и имитации TIG, ремонтопригоден (силовой модуль не залит в корыте компаундом, как у Фубага), надежен. Денег стоит 18500руб.

Дальше нужно было решить "газовые" дела, то есть определиться с баллоном и регулятором. С регулятором снова очень помог Чипмейкер — умудренные опытом сварные однозначно советуют использовать:

1. Сварочную смесь, а не углекислоту

2. Регулятор давления с ротаметром

В таких делах нет смысла ходить по чужим граблям, а следует делать как сказали. Соответственно, я принялся искать в Саратове нужный мне регулятор. Занятие, надо сказать, не простое — у нас народ еще активно варит в кислоте, и использует по старинке регуляторы с двумя манометрами. С одной стороны, ничего плохого в этом нет, с другой стороны спрос рождает предложение — нужных мне регуляторов с ротаметром было целых два: один китаец, второй Донмет. Решил рискнуть и взять китайца, как не странно на них нареканий в сети меньше, чем на более солидный визуально Донмет.

Цена вопроса — 1450руб.

На правах рекламы для местных — покупал регулятор в магазине "Все для сварки" на углу Вольской и Соколовой, очень приятный магаз и мужики торгуют толковые, могут подсказать дельно, если сам тупишь :)

Баллон! С баллоном было сложнее всего… Первоначально я хотел проскочить по легкому пути, и купить маленький баллончик на 10-12л. Но правда жизни такова, что именно сварочную смесь в Саратове раздают только в большие баллоны. Соответственно, пришлось смириться со здоровенным дураком. С другой стороны — это даже хорошо, ибо в гаражных условиях одной заправки хватит не на один год, а таскать с собой его нет смысла, вопрос решается шлангом достаточной длины.

Итак, мне был нужен большой 40л баллон со смесью! Первая мысль была решить вопрос тупо в лоб и приобрести у заправщиков полный баллон. Мысль разбилась о цену — 5тр пустой баллон, содержимое оплачивается отдельно. Я не знал, что моя жаба настолько кровожадная! :) К счастью, существует и обходной путь в решении этой проблемы — покупаем кислородный или углекислотный баллон с рук, с просроченной аттестацией и вообще какой угодно, везем к заправщикам, где нам его меняют на заправленный за небольшую плату (в нее входит замена вентиля, окраска и аттестация).

В Саратове цены на БУ баллоны колеблются от 1тр до 3.5тр за штуку, за тыщу как правило где нить в деревнях расположены, поэтому я урвал себе экземпляр за полторы тысячи. Еще 500руб отдал за "восстановление" и стал обладателем обменного баллона с требуемым содержимым. Итого бюджет получился 1500руб+1200руб=2700руб.

Кислородный шланг и сварочную проволоку купил в озвученном выше магазине, по ценам: 5кг проволоки 0.8мм — 500руб, шланг 10м — 410руб. Итого 910руб.

На этом месте я осознал, что вроде как все куплено и можно варить. Но душа требовала красоты, а руки хотели решить часть проблем с предстоящей сваркой гаражной утвари, поэтому я не смог себе отказать и ухватил еще пару магнитных сварочных угольников.

Удобнейшая штука, должен вам сказать! Освобождает руки и довольно ощутимо облегчает жизнь, рекомендую! :)

На этом первоначальная комплектация сварочного поста была окончена, и пришло время опробовать приобретенное оборудование в деле — сварить сварочный стол. Но об этом в следующий раз, скоро!

Гараж, сварочный пост, стол.

Наконец то я полностью завершил очередной этап оснащения гаража всякими полезняшками, а именно сделал сварочный стол. Да еще и не совсем простой, но обо всем по порядку!

Итак, что же такое сварочный стол в моем понимании и зачем он мне понадобился: сварочный стол это некая металлическая поверхность, обладающая высокой жесткостью, прочностью и электропроводностью. Нужен он для сборки любых сварных конструкций, при этом его прочность и жесткость позволяют фиксировать детали напрямую на него, а электропроводность дает дополнительную гибкость касаемо технологии сварки — иногда удобно массу прицепить к столу, а не к детали. Поскольку я не планирую заниматься сварочными работами на постоянной основе, а собираюсь варить эпизодически, то делать полноценный стационарный стол я посчитал излишним. Себе я сконструировал откидную конструкцию, которая крепится одной стороной к стене и в сложенном состоянии занимает минимум места.

Основой конструкции служит столешница, сваренная из профильной трубы 30х30х2мм и зашитая холоднокатаным стальным листом толщиной 2.5мм. Размеры столешницы в чистоте 1450х750мм.

Каркас выглядит вот так:

Готовая столешница так:

У меня рама получилась чуточку не ровная, и я ее поправил, поскакав на ней десять минут примерно таким способом:

Готовая столешница подвешивается к стене с помощью балки, изготовленной из той же трубы 30х30х2мм. В трубе были просверлены отверстия под анкера и для доступа инструмента к гайкам, а так же я заварил торцы для более привлекательного эстетического вида и большей жесткости конструкции. После применения напильника железка выглядела так:

Непосредственно шарнир подвеса образован парой гаражных петель каплеобразного сечения. Для корректной работы шарнира на столешницу и силовую балку были наварены усилители из стали 2.5мм, выглядело это все так:

Столешница совместно с балкой была окрашена моей любимой краской Хаммерайт с "молотковой" структурой и совершенно случайно попала в тон к полам :) Навеску на анкера я выполнял, как водится, в одиночестве и чуть не родил стаю ёжиков — в сборе конструкция весит поболее 50кг, и вешать в одно лицо такую тяжесть на 4 анкера весьма неудобно. Однако, я справился и получил такую картину:

Для крепления ног с нижней стороны столешницы по углам приварены 2 шпильки М16. Сами ноги выполнены из отрезков трубы 30х30х2мм, в торцы которых вварены гайки М16 и полностью готовые опоры окрашены той же краской. После обработки торец выглядит так:

Для точной регулировки высоты ног по месту сделал регулируемые пятки к ногам. Пятки выполнены из болтов М16х60мм, шайб и пятаков из пенорезины. Для облегчения позиционирования перед сваркой головки болтов были проточены по размеру внутреннего отверстия в шайбе, получилось так:

А после обварки и приклеивания резиновых пятаков получилось так:

В эксплуатации регулировать опоры оказалось очень удобно и просто, после регулировки по месту пятки выглядят таким образом:

Полностью готовый стол в разложенном состоянии выглядит так:

Единственное, что я еще не успел закончить, так это закрепить на стену в местах напротив шпилек столешницы небольших шайб для исключения повреждения стены, если вдруг столешницу кто то качнет неудачно. Дело пары минут, но доделать нужно :)

Сварочный пост

Как очень точно было подмечено, не проходит и недели, как тут не появляется очередной заметки на тему "как я сварил себе тележку".

Решил не выбиваться из колеи и поддержать эту традицию! И заодно оформить пост по канонам Drive2 (то есть свое, с конкретикой, цифрами, фактами, миллиметрами и миллилитрами). И никакого Ютюба!

Возможно, что-то будет вам интересно, а я при обсуждении услышу новые идеи от вас.

Сварил не вчера. Телега в своей первой редакции появилась лет 15 назад. Потом пережила несколько трансформаций, по мере обрастания аксессуарами. В итоге из тележки превратилась в полностью обвешанный аксессуарами сварочный пост, с возможностью прицепить/отцепить ненужные части для облегчения перемещения. Общая концепция была такова — держать все в одном месте(по возможности), чтобы в нужный момент не искать по гаражу что-либо, связанное со сваркой. Практически удалось, за исключением некоторых нюансов, которые исправлю в ближайшем будущем и о которых упомяну в тексте.

Самое главное во всем этом монстре — нижняя платформа с колесами. Четыре колеса диаметром 200 мм, с толстым резиновым ободом. Каждое колесо сидит на оси на двух 205-х подшипниках.

На таком базисе можно строить что хочешь! Такое колеса возьмут на себя килограмм по 300 на каждое, и не чихнут. Что мы и используем — на "заднем мосту" висит баллон 40 литров со смесью Ar+CO2 (платформа под один баллон сделана зацело с телегой), второй баллон на 40 литров с углекислотой сделан на отдельной быстросъемной платформе, которая вдвигается внутрь задней консоли на 30см и держится там за счет толщины используемого профиля — внутри профиль 15мм со стенкой 2мм, он вдвигается в консоль из профиля 20мм со стенкой 2 мм. Плотненько, без люфта, грубо и надежно . Сбоку (сзади баллона со смесью), на зацепах, крепится еще один, но уже 10 литровый баллон с чистым Ar.

У каждого баллона своя страховочная цепь, плюс дублирующая цепь двойной толщины для двух 40-литровых баллонов.

У каждого баллона свой редуктор с расходомером, причем выходной носик на всех редукторах я подобрал под одинаковую резьбу. Это для удобства — в случае потребности, не надо крутить хомут на сварочнике, а просто перекинул противоположный конец газового шланга на выход редуктора нужного тебе сейчас баллона и затянул ключом на 15. А освободившийся выходной носик без шланга, перекинул на освободившийся баллон.

Стопорные башмаки для такого тяжелого состава (89кг + 75кг + 18кг )- не роскошь, а необходимость. Были сделаны из листа 4мм, под высоту телеги, самопроизвольное откидывание в сторону исключено — входят только-только. Критику на тему "мог бы покрасить" принимаю со скрипом — телега столько лет простояла на улице, прежде чем обрела постоянную прописку в гараже, что ей простительно. Хотя покрасить и правда можно. Займусь как нибудь.

Если обратили внимание — баллоны распределены равномерно по обе стороны от задней оси. Это было сделано, чтобы не провоцировать опрокидывание телеги назад при снятии любого тяжелого блока с передней оси. Вбок опрокидываться не получится — колеса разнесены достаточно широко, и башмаки не дадут это сделать умышленно даже человеку с весом 100+.

Можно было бы разнести колеса по углам телеги, но тогда бы пропала возможность сократить ее продольный габарит и вес, соответственно. Поэтому перенес основную массу на заднюю ось, чтобы можно было рулить передней, взявшись за рукоятку в крайней передней точке.

Итак, всему этому железу в противовес надо было чего-то накидать на переднюю ось телеги. Что же там?

А там (нижний ряд слева направо) — пульсовый мультисистемник Helvi TP220 (ровно 30 кг с катушкой проволоки 200мм) с горелкой Ergoplus 25, плазменный резак Helvi EvoPC 50 (20кг без шестиметрового рукава), вверху притулился старенький Ultra TIG 5-200 (14 кг) с HF поджигом и возможностью работать на минимальных токах, за что и держу.

Для всего это добра существует куча горелок/ проводов массы, каждый своего диаметра/ расходных материалов. И для всего этого пришлось сделать инструментальную тумбу.

Тумба с ящиками изготовлена мной, из заготовок, которые нарубил и согнул еще мой покойный отец. Я в те годы был мальчуганом… Оно лежало, лежало, а после его смерти обрело новую жизнь.

В тумбе сейчас 5 выдвижных ящиков. Чем ниже расположен ящик — тем тяжелее в нем поклажа. Заглянем?

Верхний ящик — 4-метровая горелка TIG-26 и пара достаточно тонких перчаток из брезента с замшевыми накладками, в которых чувствуешь, что делаешь. Нужны бывают только для работы с этой горелкой, поэтому лежат вместе.

В следующем выдвижном ящике лежат перчатки погрубее и соответственно поуниверсальнее, плюс несколько кусков асбестовой кошмы. Бывает нужна, когда надо прикрыть место, прилегающее к зоне сварки, для защиты от брызг. Либо подстелить вниз, если работаешь плазморезом.

Следущая полка — всё для сварки MMA. Ну как всё… Всё, что влезло, это будет точнее. А влезло три смычка под разный ток, но старший из них идет с 9-метровым кабелем КГ50, и он занял основной объем этой полки.

В следующий отсек пытался засунуть то, что не вошло в предыдущий. Получилось еще хуже, зато тяжелее. 12 метровый кабель массы из КГ50 с гигантской 700А прищепкой. Прищепка и заняла ценную середину полки.

Самая нижняя полка делалась так, чтобы в нее входила пара катушек проволоки на бобинах 200мм, и несколько пачек электродов по 4кг, плюс штучная мелочевка в маленьких пачечках вроде электродов по нержавейке, чугуну и т.д. Последние не востребованы каждый день, но поштучно стоят столько, что поневоле не станешь их раскидывать где попало.

Для мультисистемника TP220 есть свой большой ЗИП в виде трех комплектов ведущих роликов под разные диаметры проволоки, токосъемных наконечников, их держателей, сопел, линз и т.д. Их предпочитаю хранить в предусмотренном производителем источника месте — за дверцей катушкодержателя

Тут же прекрасно уместились запасные стекла для масок, пачки с вольфрамовыми электродами, цанги и прочая мелочевка, которую лучше держать вместе.

Крышка открывается вверх, ничего ей не мешает, придерживать не надо, вниз не падает, по голове при смене катушки не бьет.

Что осталось за пределами этого сварочного поста? Кроме большого сварочника ММА на совершенно безумный ток и питанием от 380В, которым я работал лет 30 назад, сюда не влезла 5-метровая горелка MIG-MAG ErgoPlus 36, 6-метровая горелка для плазмы H70, запасные рукава для MIG и вся расходка для плазменной горелки, которая поставляется в оригинальных красивых и прочных блистерах, вскрывать которые без надобности рука не поднимается, при этом занимающих кучу места.

В принципе, все, кроме большого сварочника, можно будет разместить тут же. Надо будет только продумать концепцию, чтобы не поднимать центр тяжести выше существующего, уж больно сейчас все продумано.

На корпусе сварочного поста, со стороны точки съемки, осталось немного места. Туда были приварены изготовленные из металлической полосы крюки для хранения маленьких бухт со штатными зажимами массы от всех трех источников (все по 3 метра), туда же выведены вилки питания 230В/32А, которые большие, серьезные и полностью соответствуют предъявляемым производителем оборудования требованиям по подключению к силовой сети. Там же есть удлинитель из трехжилки 6 квадратов длиной 20 метров, чтобы телега имела возможность выкатываться за пределы гаража и перемещаться по моей стоянке, с сохранением полного функционала по производимым работам при подключении от штатной силовой розетки в гараже. Там же расположился переходник из кабеля 6 кв.мм. с "папой" на 16А и "мамой" на 32А. Полную смену на максимальном токе с таким переходником-рестриктором не отработаешь, но иногда бывает надо прихватить что-то локально, за пределами гаража. Тогда такая оснастка востребована.

Замечу, что вся эта медь прицеплена спереди в противовес находящемуся сзади маленькому аргоновому баллону, и не нарушает развесовки ни на один грамм.

И совсем редко бывает нужно подключиться от розетки IEC 16A где-то совсем далеко от точки сварки. Тогда в дело идут вот эти удлинители из кабеля сечением 4 кв.мм., каждый по 10 метров. Разъемы уличные, надежные, проверены работой в дождь, требуемая длина набирается за счет количества взятых удлинителей. У меня их там не меньше пяти штук.

Но в основном, конечно, все делается в пределах вот этого рабочего места. Верстаков несколько, два из них, кроме того, что закрыты оцинкованным листом 1.2 мм, имеют металлический задник из крашеной порошком двушки, а одно место оборудовано с боков аналогичными по материалу быстросъемными панелями, верх задника защищен от прорыва искр в сторону потолка 10см козырьком. Если надо — можно накрыть весь верх и работать как в пещере. Соответствующая панель стоит в сторонке.

Зачем такие предосторожности? Гараж оббит изнутри ОСП. Не дай бог, не уследишь — потом хрен потушишь. Можно покрасить огнеупорной краской, скажете вы. Можно. И сделаю так, скорее всего. Но грязь все равно никто не отменял! А так — и душе поспокойнее, и убирать грязь от работы с болгаркой и сваркой нужно не по всему полу в гараже, а строго в пределах этого отсека шириной 1 метр. Подогнано плотно, ничего не вылетает за его пределы. Промышленный пылесос в кадр не попал, но он стоит рядом. Время на уборку сокращается не просто в разы — в десятки раз! В сраче работать не люблю. В творческом беспорядке -норм, а в сраче — нет.

Описание сварочного поста было бы неполным, если не упомянуть про компрессор, который принимает непосредственное участие в работе плазмореза.

Работает у меня безотказно с момента покупки в 12 году. Один раз пытался выкрутить его через группу безопасности на давление большее, чем предусмотрено паспортом (не 10, а 12 атм.) Итог — разорвало редуктор давления. Просто как гранату разорвало, в клочья, при втором накачивании до нового максимума. Меня не зацепило только чудом. Купил новый редуктор, улучшенной конструкции, со встроенным фильтром-маслоуловителем. Больше не экспериментирую… В целом компрессор достойный, кроме двух выходов через редуктор есть выход "на все деньги" на ресивере через отдельный кран. Бывает нужно такое при работе с пневмогайковертом. Справа на ручке компрессора висят пневматические шланги на 30, 15 и 10 метров, все разных оттенков (ярко-белый, молочный, желтоватый) все с быстросъемами 1/4" папа-мама на концах. Это чтобы не путаться в лишних кольцах, когда можно обойтись более коротким шлангом. И набрать требуемую длину, когда это действительно надо.

Но эти шланги, несмотря на наличие у компрессора фильтра-маслоуловителя, с обязательной ежедневной прочисткой его обратным током воздуха и регулярным сливом конденсата из ресивера, все равно за прошедшие годы покрылись изнутри тонким слоем масла. А после приобретения плазмореза и понимания того, что присутствие масла в подаваемом воздухе очень быстро начнет жрать наконечник сопла, пришлось сделать отдельный фильтр для осушения и обезмасливания воздуха перед его подачей в плазморез. Шланги, соответственно, были взяты новые, витые. Фильтр разместил прямо над местом установки плазмореза в телеге. Слышал, что такие шланги допускают промывку изнутри бензином без последующего разбухания. Пока не проверял, не было нужды, но имею в виду.

Внутри осушителя стоит полипропиленовый мембранный фильтр на 5 микрон, который один без проблем полностью гасит собой масляный туман даже в случае подачи воздуха через 10 атм выход. Плюс поверх полипропиленового фильтра, между ним и наружной стенкой из нержавейки, в колбу кладу силикагель в пакетиках из нетканого материала, до заполнения колбы примерно до середины. Потом колбу прикручиваю к основанию. Почему предпочитаю силикагель в пакетиках, а не россыпью, из мешка с кошачьим наполнителем? Потому что были пару раз, когда забывал стравить давление после колбы осушителя, и первым отключал шланг подачи воздуха к нему. Давление внутри колбы рвалось наружу, и силикагель выстреливал дробью через шланг подачи . А в пакетиках — ничего не стреляет, даже если забудешь стравить. И пакетики потом можно прожарить на солнце, влага уйдет, и снова зарядить в фильтр.

В целом все. По установившимся традициям Драйва, на последнем фото должны быть сиськи, но я помещу здесь фото моего охранника женского рода. Это 65 кг чистой нежности к своему хозяину и ровно столько же кг лютой ненависти ко всему живому, что ходит, ездит, ползает и пролетает за пределами охраняемого ею периметра. Любит посмотреть, что делает хозяин на ее территории ))

После написания поста возникли вопросы по факту отсутствия поворотных колес. Попробую обосновать свою точку зрения.

У меня не цех, и не сервисная зона, где надо периодически перекатывать стойку с оборудованием от одного рабочего места к другому. Это самодельный гараж 5 на 7 примерно, где место расходуется очень рационально. В этом гараже не стоят машины — он делался как круглогодичная ремзона для всего, что требует ремонта, с возможностью загнать туда свою внедорожную технику (мото-квадро-снего), а также место для того, чтобы просто мастерить. По прямой, со всем что в ней и на ней, телега катается одним пальцем — за это спасибо колесам на толстых осях и шариковых подшипниках. За пределы гаража выкатывается раза два в году, при этом что-то, что мне не потребуется там, за пределами, я могу снять и поставить на полку, на пол в гараже, а по окончании работ вернуть на место.

Делать рулевую трапецию я не стал — не видел смысла.

Ручка, за которую я вытягиваю телегу, находится на высоте 700 мм от пола. При моем росте 178 — это ровно под хват ладонями опущенных вниз рук при сгибании коленей на минимальный градус. То есть беру вес не спиной, а ногами, что значительно проще и безопаснее. Усилие отрыва на ручке, при полной загрузке телеги, по ощущениям где то кг 45-50. Оторвал передние колеса от земли, повернул на небольшой угол, прокатил одним пальцем, оторвал, довернул, покатил дальше, и так далее.

Если снять хотя бы один сварочник с пирамиды (снизив нагрузку на переднюю ось) — поворачивать легче. Снять еще один — еще легче. Вынуть и оставить в гараже два нижних ящика — становится совсем-совсем пушинка ))

Если же снять задний баллон — поворачивать становится наоборот тяжелее, так как он играет роль противовеса и помогает мне отрывать передние колеса от земли. То есть все построено на балансировке качелей, точкой вращения которых является задняя ось. Именно поэтому углекислотный баллон, как наиболее тяжелый, стоит сзади, а не ближе к центру телеги. Подробнее про вес снаряженного баллона можно прочитать здесь.

Бизнес в гараже. Производство

Бизнес в гараже

В 2014 году мы с моим коллегой по работе, сняли пустой гараж. У нас был аргонный сварочник, болгарка и шуруповерт. В 2018 году у нас уже был цех, коллектив в 14 человек и восемь рабочих столов. Нам удалось построить бизнес в гараже, производство с минимальными затратами.

Подписывайтесь на мой телеграм канал. Все мои чертежи в одном месте ЗДЕСЬ

В этой статье мне не удастся подробно разобрать все предлагаемые мной виды продукции. Иначе статья получится огромной. По каждому продукту я буду делать отдельные статьи. В статьях будут чертежи, видео, идеи по теме — «Бизнес в гараже, производство» с минимальными затратами.

Поэтому если вы не хотите пропустить эти статьи, подписывайтесь на нашу рассылку, по форме ниже

Либо подпишитесь в нашу группу во Вконтакте. Все статьи с сайта там дублируются

Так-как мы занимались производством изделий из металла, то и примеры будут из этой области. Научиться варить не так уж и сложно, по крайней мере аргоном, черный металл и нержавейку. Алюминий сложно варить, да и сварочник для этого стоит дороже. Ну если есть деньги, то лучше купить аппарат по алюминию включительно.

В гараже можно заниматься изготовлением чего угодно, главное что-бы площадь гаража позволяла. Поэтому и продукцию для реализации нужно подбирать малогабаритную.

Чем заниматься

Я предлагаю заниматься производством изделий из металла.

Я привел ниже три основных направления, которые я и буду разбирать.

- Изделия для гаража

- Классические, малогабаритные, популярные изделия из металла

- Стим-Панк и Лофт изделия

Бизнес в гараже на обвесах для мотоциклов, производство.

Уже написал статью и вспомнил перспективное направления. В этом направлении у меня были самые первые попытки в построении собственного производства.

Это направление — МОТОЦИКЛЫ. С каждым годом байкеров становится все больше. И на этой теме сварщик может нехило стартануть.

Первую статью по мотоциклам я уже написал. Ссылка на нее ниже.

Изделия для гаража

Это изделия которые можно использовать в гараже. В основном эти изделия служат для экономии места в гараже. Они позволят развешать хлам по стенам, велосипеды, инструмент и колеса.

Идея в том что если вы будете работать в гаражном массиве, то клиентура будет у вас по соседству.

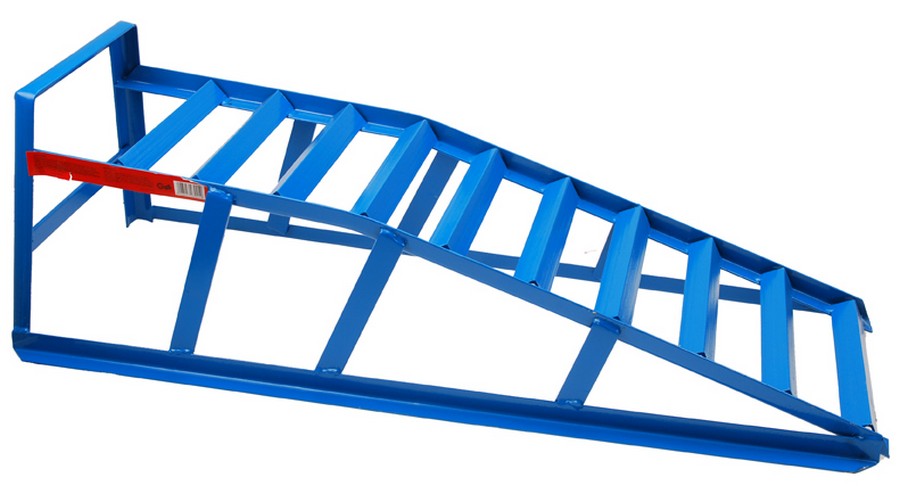

Пандус или эстакада для легкового автомобиля

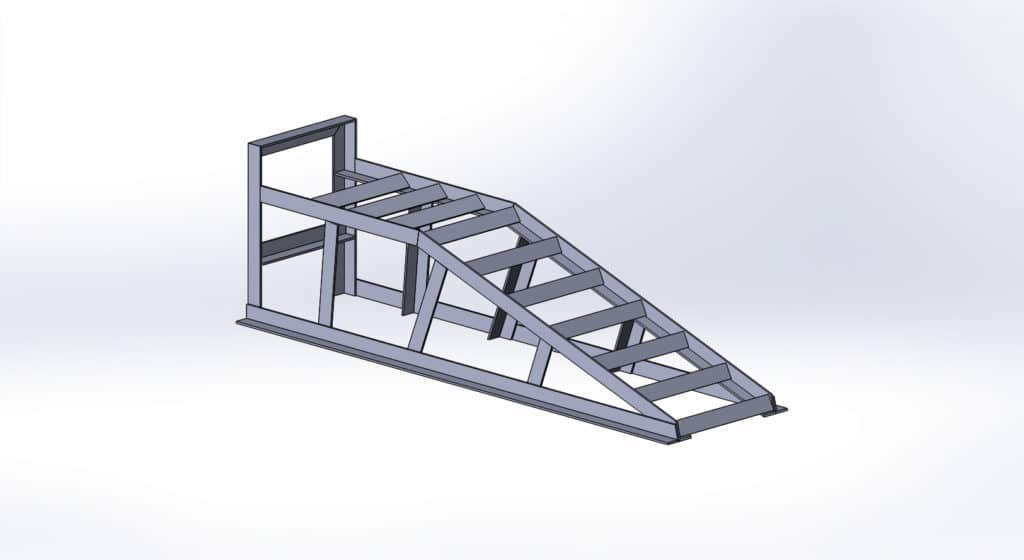

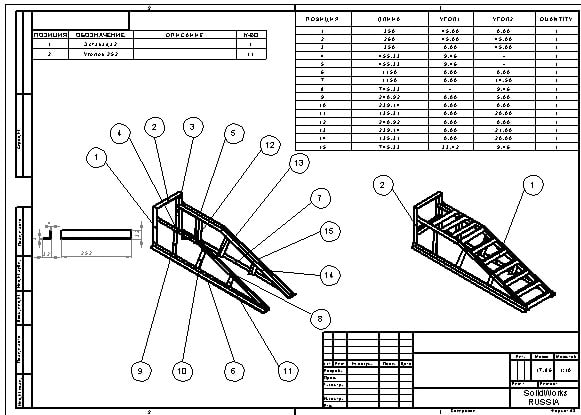

Чертеж эстакады

Я начертил эстакаду с картинки прошлого абзаца. Чертил на глаз, сам я эту эстакаду не делал, гарантию не дам. Прочностные характеристики нужно проверять по факту производства.

На картинке выше вы ничего не увидите. Поэтому можно скачать чертеж в формате PDF и Solidworks ниже нажав на кнопку

Изделия для размещения колес

Различные варианты изделий позволяющие экономно разместить колеса

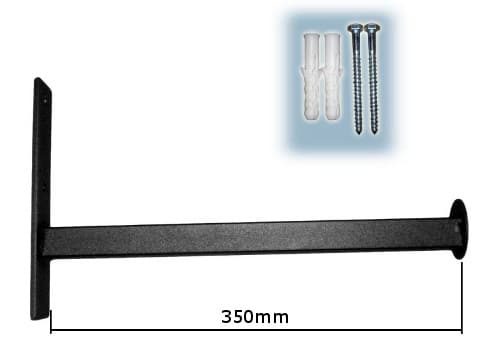

Кронштейн для одного или двух колес, монтируется на стену. Изготовить просто.

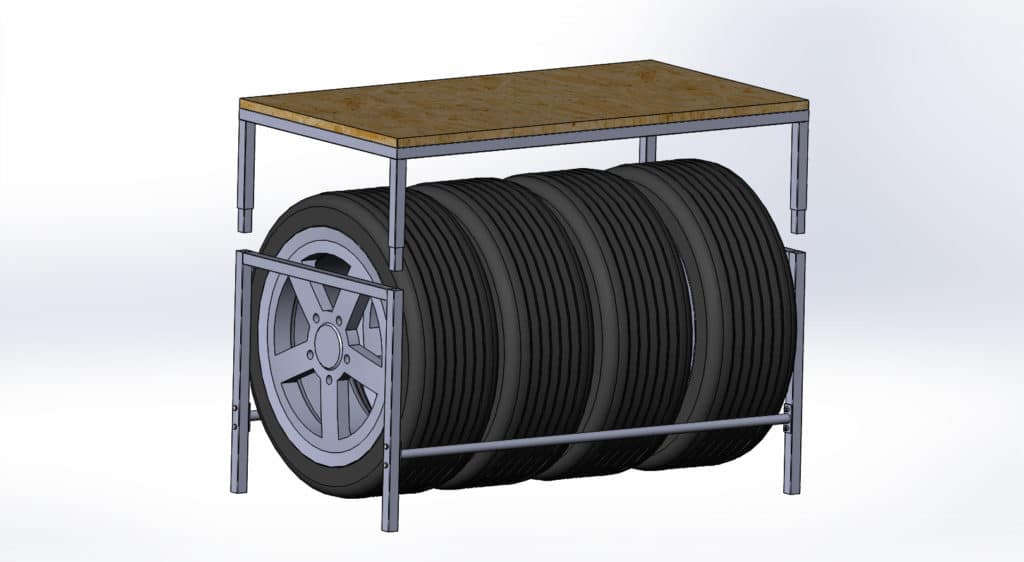

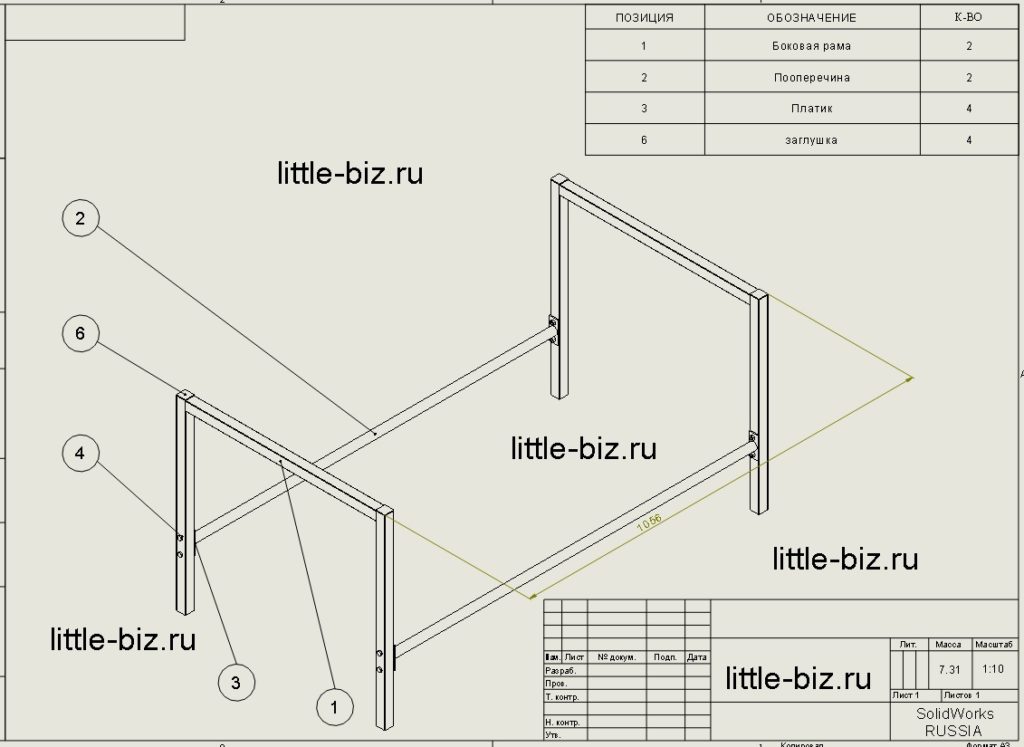

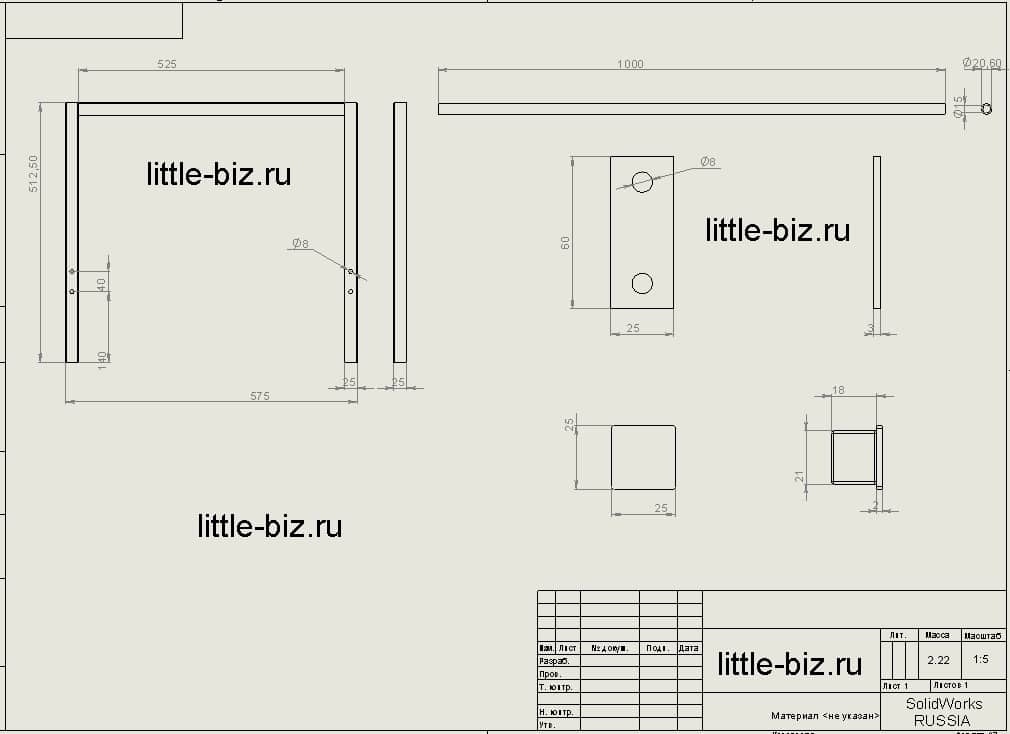

Тема стеллажей довольно актуальна, поскольку стеллажи производимые на заводах достаточно дорогие. Мини стеллажи для колес. Не обязательно точно повторять стеллажи. Если нет трубогиба, повороты можно заменить сварными поворотами.

Стеллажи к тому-же еще и разборные, это облегчает транспортировку.

Чертежи изделий из металла для размещения колес

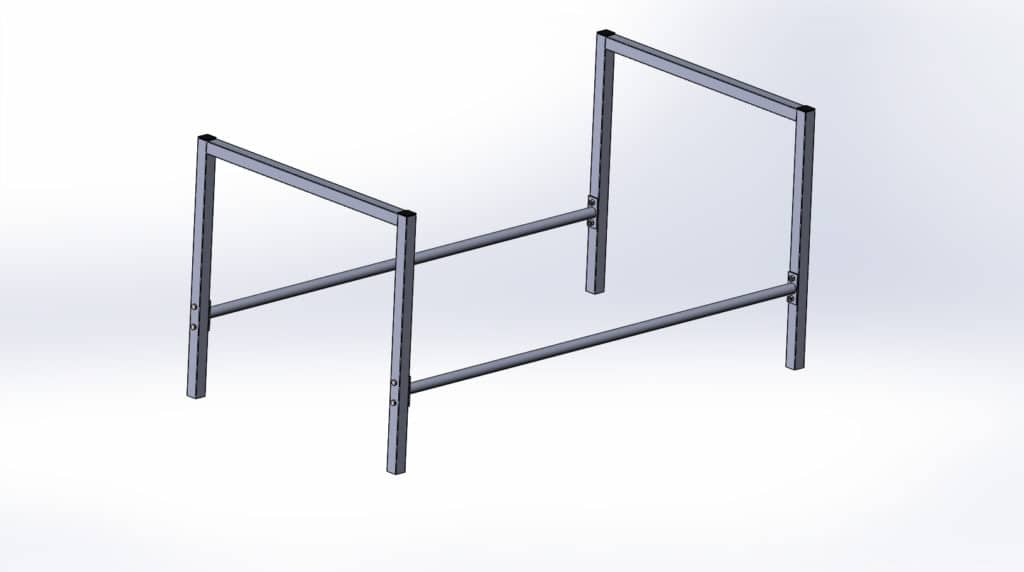

Напольный горизонтальный стеллаж, чертеж

Чертеж напольного горизонтального стеллажа на четыре колеса. Так-же я начертил полку на стеллаж, под инструмент или другой хлам.

Стеллаж с полкой

Вертикальный стеллаж, чертеж

Стеллаж на четыре колеса

Стеллаж под потолок, чертеж

Чертеж трехуровнего стеллажа для колес

Отбойники для гаража

Отбойник для колес

Отбойники для дверей

Различные кронштейны

Кронштейны для размещения велосипедов

Кронштейны для щеток, лопат и т.д

Складная скамейка для гаража

Производство классических изделий как бизнес в гараже

Ниже представлены всем известные металлические изделия. Изделия относительно малогабаритные. На их основе в вполне возможно открыть бизнес в гараже, поскольку производство не требует много места и с минимальными затратами.

Скамейки из металла

Скамьи вполне можно производить в условиях гаража без сложных средств производства. Кустарным способом можно производить довольно интересные скамьи.

Я покопался на европейских сайтах и нашел несколько фоток вариантов скамеек. По этим фото я начертил подробные чертежи этих скамеек.

Чертежи скамеек

Журнальные столы

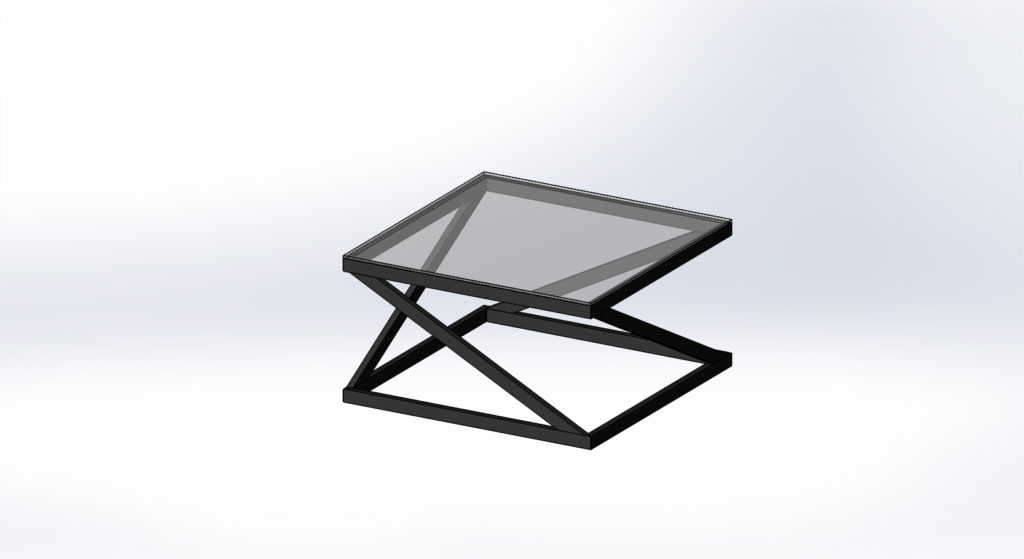

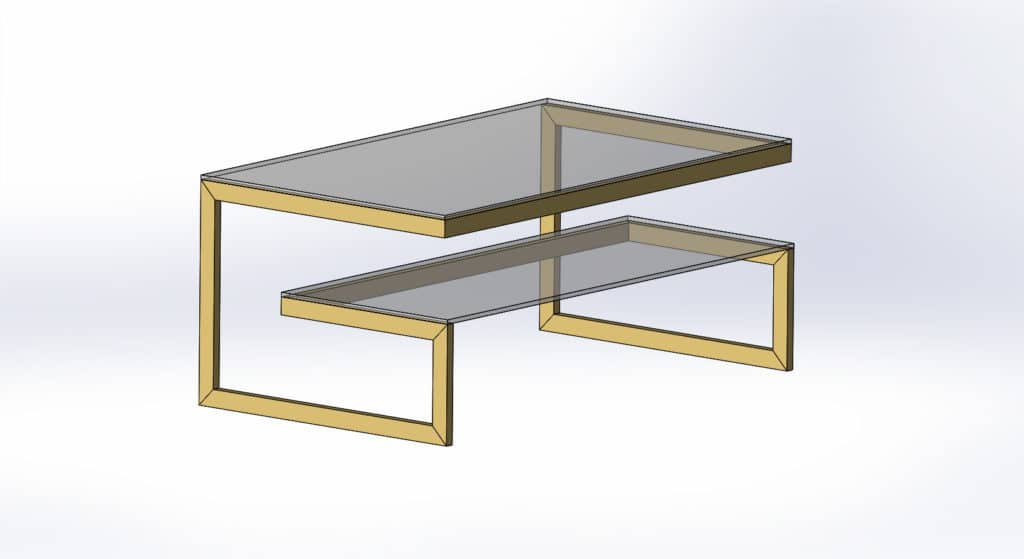

На данный момент я начертил три чертежа журнальных столов. Картинки столов ниже.

Слол 1

Статья с чертежом

Стол 2

Также можно посмотреть видео 3D моделей столиков у меня на канале ЗДЕСЬ

Качели

Есть два варианта чертежей одной качели, цельная которая будет вкапываться в землю и разборная с закладными в землю

Перила, ограждения из нержавейки

По этой теме я посвящаю рубрику Перила и Ограждения Перейти в рубрику .

На данный момент в этой рубрике три статьи.

Одна статья о том какое производство открыть, нюансы при открытии малого производства Статья

Две статьи про обработку нержавейки, шлифовка/полировка/сатинирование Статья

В последствии в этом разделе будут статьи с видео, с пошаговым изготовлением эксклюзивных перил. Статьи по созданию тестового сайта по этой теме и с настройкой рекламы на сайт.

Я нашел пару десятков фото перил у европейских производителей. Выберу несколько вариантов и начну их копировать, изготовление копий буду записывать на видео. Изготовлю мини косоур-стенд, на который буду монтировать перила. Так-же перила на стенде нужно будет сфотографировать, фотки пойдут на будущий тестовый сайт. Если вы надумаете заняться изготовлением перил, то фотки для своего сайта можете использовать мои.

Вообще Рубрика «Перила и Ограждения» будет готовым Кейсом по открытию направления производства по перилам.

Баки для воды

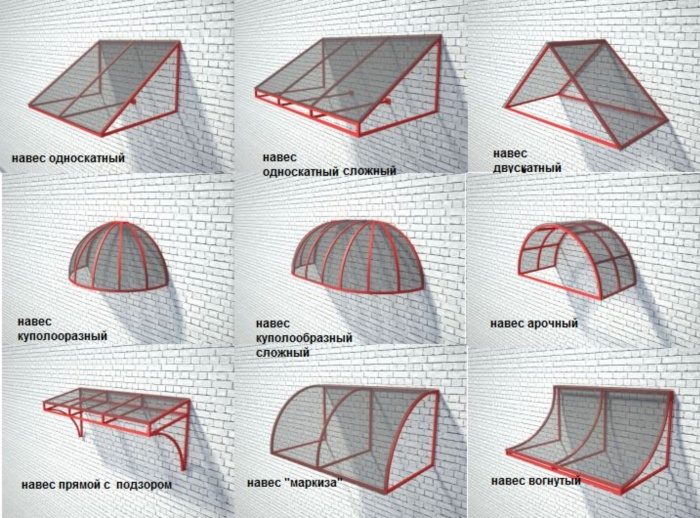

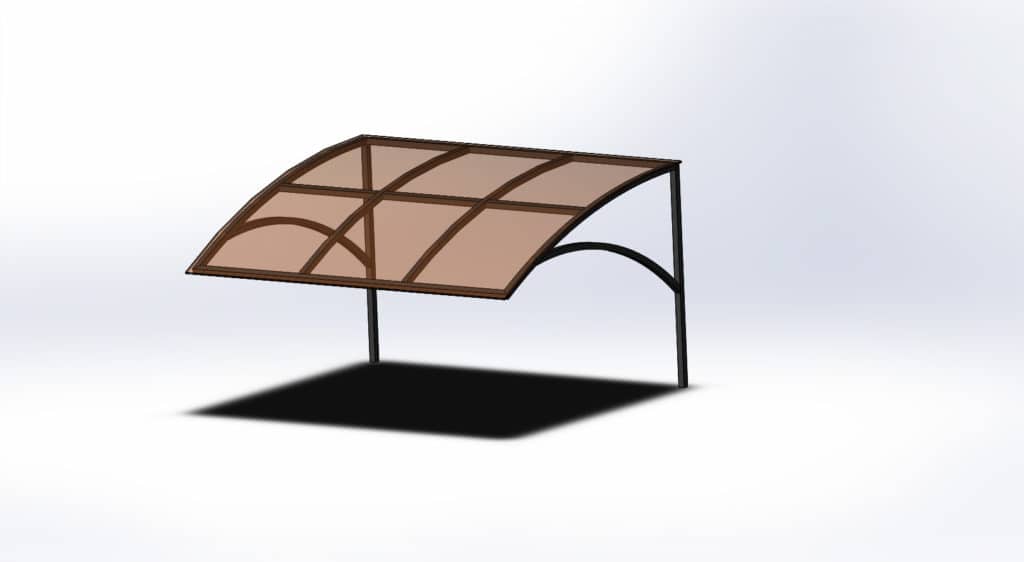

Козырьки из металла и поликарбоната

Небольшие навесы вполне можно делать в гаражных условиях.

На картинке ниже основные виды козырьков. С радиусными навесами будут проблемы из-за гнутых элементов. Придется искать гибщика или покупать трубогиб. По началу можно и не предлагать радиусные навесы.

Ниже вы можете перейти на страницы где можно скачать чертежи козырьков

Чертеж козырька 1600х960(арка)

Прейти на страницу с чертежом можно нажав на кнопку ниже

Статья с чертежом ниже

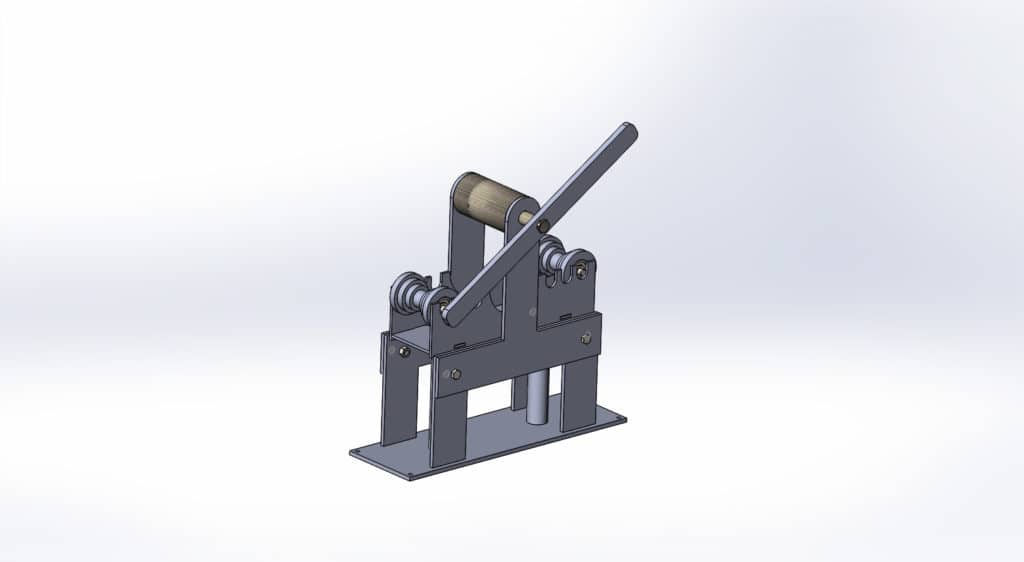

На сегодняшний день занимаюсь разработкой трубогиба. Чертеж трубогиба можно будет найти в рубрике «Чертежи»

Решетки на окна

На сегодняшний день не популярный вид продукции. Но периодически проскакивает.

Как вариант решетка с кованными элементами. На сегодняшний день много организаций торгуют кованными элементами и недорого.

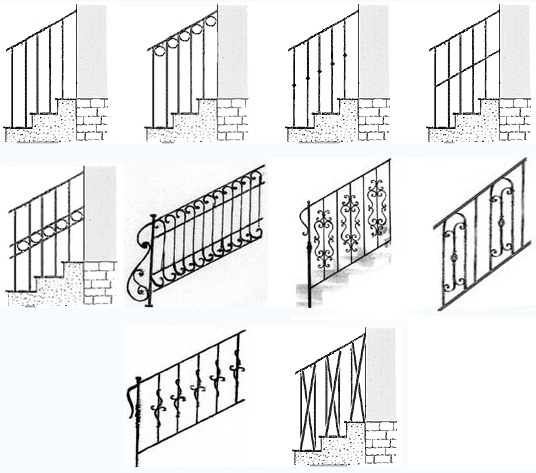

Ограждения из кованины

Как я уже написал выше, не обязательно быть кузнецом, что бы делать кованные изделия. Вариантов кованных перил множество, от простых до очень сложных. Замеряете лестницу, покупаете элементы, свариваете, красите или красит заказчик.

Сварной каркас для крыльца. Туда же перила

Большинство «самостроителей» частных домов, пытаются как можно больше работы в строящемся доме осуществить самостоятельно. Крыльцо не будет исключением. Владельцу дома будет дешевле — отдельно заказать каркас крыльца в гараже, самостоятельно отвезти на покраску, самостоятельно же смонтировать, купить ступени и прикрутить их. После у этого же сварщика можно и перила заказать. А если этот заказчик обратиться в компанию, он заплатит — замерщику, бухгалтеру, менеджеру, за логистику, за аренду офиса и цеха компании. Плюс накрутку конечно.

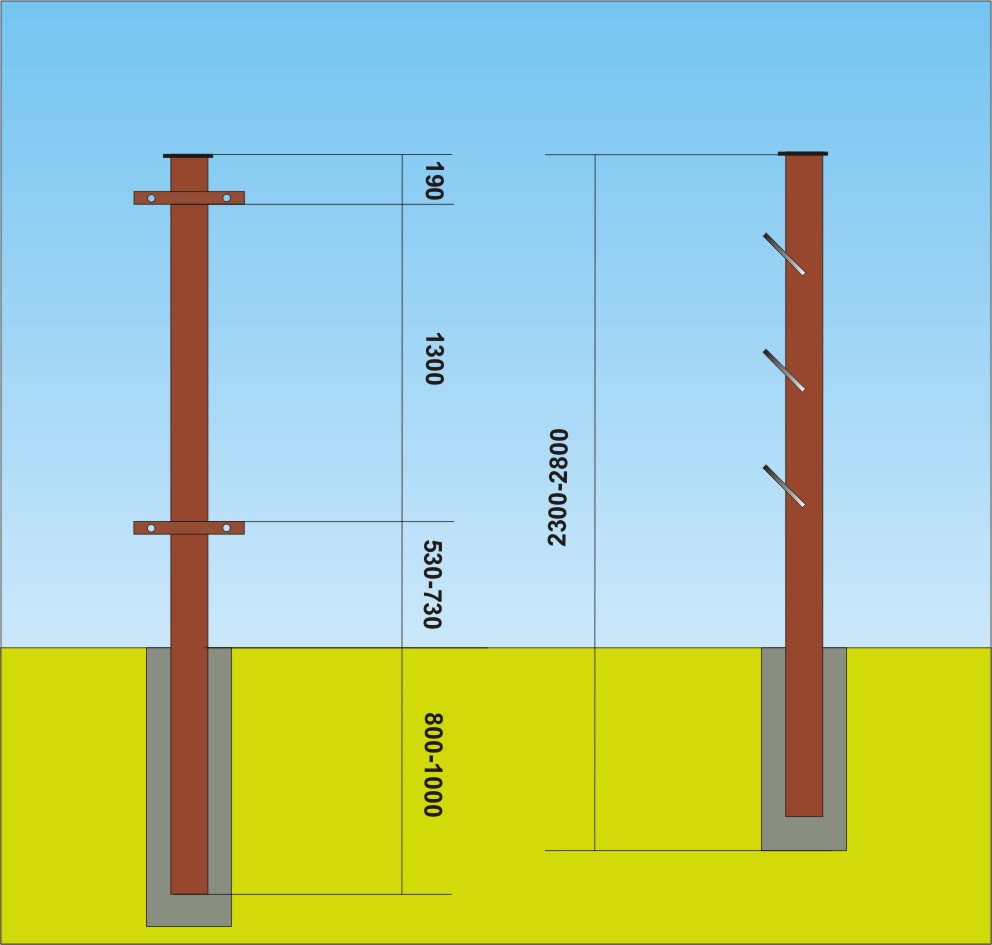

Столбики для заборов на профлисте и сетке рабицы

С этим вариантом нужно мониторить конкурентов в вашем регионе. Последнее время спрос на данный вид продукции большой, следовательно появилось много конкуренции. У конкурентов может быть очень низкая цена. В эту тему активно подключились металлобазы у которых преимущество в цене на трубу, т.к опт.

Бизнес в гараже на сварке

Сварочные работы сами по себе — всегда будут в почете. Тем более в гаражном массиве. Особенно если ваш сварочник варит алюминий и вы соответственно. Так же выезд никто не отменял.

Пандусы для инвалидов

На тему пандусов для инвалидов уже есть статья

Основная работа в производстве пандусов не в гараже. В этом случае нужно найти производство где есть гибка и резка металла(можно плазморез). Основная работа в гараже — это сборка пандуса и сверловка поперечин между полозьями пандуса.

Чертеж перекатного пандуса

Размеры 400х400х800х40 мм

Ширина 800 мм, Скаты по 400 мм и высота порога 40 мм

Поручни пристенные настенные

Я и не знаю делает ли кто нибудь поручни из черного металла в наше время. По-моему везде только нержавеющие поручни. Самые простые поручни из нержавейки вообще не требуют сварки, все сборное.

Но такие поручни очень не ненадежные. Поэтому советую приобрести аргонный аппарат, хотя-бы по нержавейке и чернухе. В идеале конечно что-бы и алюминий варил.

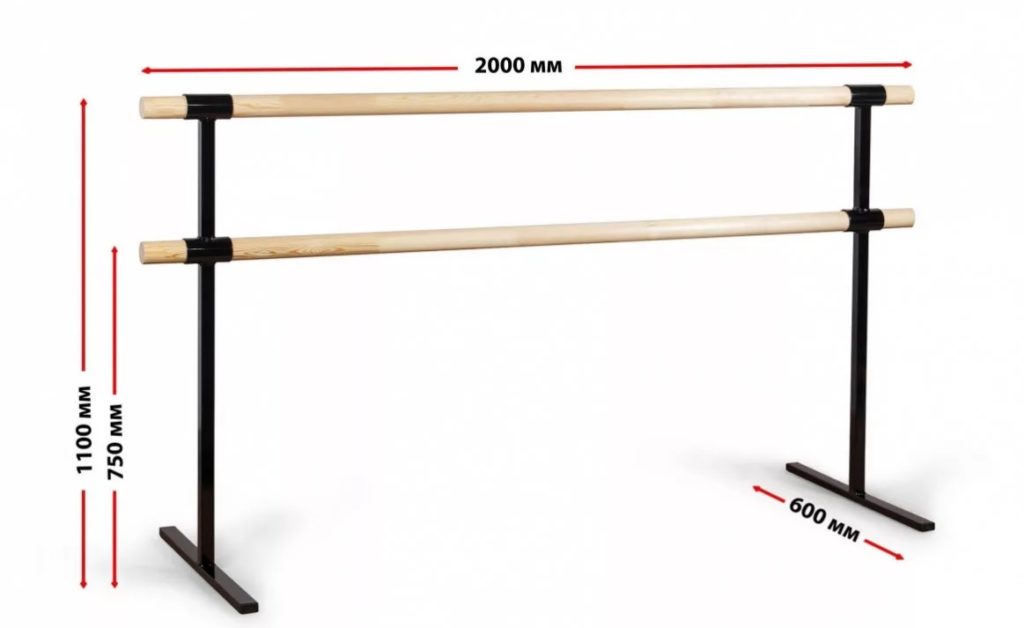

Балетные станки

Металлическую часть балетных станков изготовить не сложно. Поручень из дерева 50мм найти не просто. Втулка из трубы диаметром 57мм, внутренний шов нужно сточить.

Лофт и Стим-Панк как бизнес в гараже, производство

Стиль интерьера который последние годы набирает оборот популярности в СНГ. На самом деле лофт-интерьер не нов, а даже стар. И при этом металлическую часть просто изготовить. Сложная сторона мебели ЛОФТ — это деревяшки.

Производство с минимальными затратами не получится, т.к деревянные элементы дорого стоят. Но подобные вещи делаются под заказ и по предоплате. На сегодняшний день такая мебель довольно дорого стоит, но появляются гаражные мастера с низкими ценами. Почему бы вам не стать одним из них. Производство лофт продукции, это отличная идея под бизнес в гараже.

Производство Стим-Панк изделий как бизнес в гараже

Это больше творческое направление деятельности, стиль похож на предыдущий ЛОФТ. Но Стим-Панк имеет более глубокую идею. Самому придумывать изделия не стоит, если вы конечно не фанат этой темы, можно копировать. Ниже примеры изделий в этом стиле.

Почитайте про стимпанк, что-бы понять основы для изготовления данной продукции.

Недостаток этого стиля в том что сложно найти клиента. Тема пока не очень популярна.

Мои контакты

Если есть вопросы, пишите.

После заполнения формы нажмите звездочку с надписью SEND.

Пишите мне в соцсетях. Ссылки в меню справа от статьи, если вы зашли с компьютера. И вверху сайта, если с телефона.

Гараж, сварочный пост, начало.

Читайте также:

- Производится ли зачистка места сварки заподлицо с поверхностью отливки при исправлении дефектов

- Услуги по производству монтажных электромонтажных санитарно технических и сварочных работ что входит

- Многофункциональный сварочный аппарат tss pro ct 416

- Можно ли варить магнит сваркой

- Многослойная сварка под флюсом