Сварочная проволока аналог озл 6

Обновлено: 20.09.2024

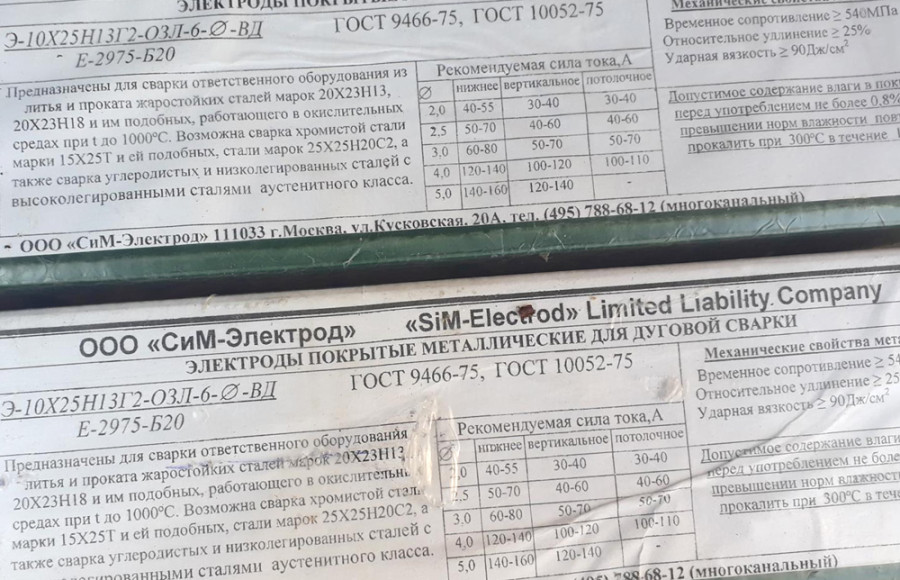

Сварочные электроды ОЗЛ-6 являются плавкими, предназначены для работ с высоколегированной сталью. Они получили широкое распространение в производственной отрасли, т.к. подходят для использования с большим количеством конструкционных сталей. Покрытие изделия позволяет отказаться от использования дополнительного флюса, ограничивая доступ кислорода в сварочную ванну. В качестве внутреннего элемента применяется проволока с легирующими компонентами в составе – Св07Х25Н13. Наибольшая эффективность обеспечивается при использовании постоянного тока и обратной полярности, положение в пространстве может быть любым.

Преимуществами являются возможность использования с основными видами сталей, используемых на производстве, а также выбор оптимального диаметра для сварочных работ. Электроды ОЗЛ-6 подходят для сварки металла с высокой температурной стойкостью, что обусловлено температурой плавления изделия. Перед использованием часто прокаливают элемент, что повышает характеристики сварного шва. Он устойчив к действию температуры и огня, способен выдержать воздействие до 1000 градусов. При этом не будет проявляться кристаллическая коррозия, но хрупкость металла в месте соединения повышается. Материал шва на 2,5-10% состоит из ферритной фазы. Основным нормативным документом является ГОСТ 4266-70.

Расшифровка

В зависимости от режима сварки выбирают оптимальный тип электрода, что гарантирует высокое качество соединения и определяет область применения. Маркировка позволяет получить информацию:

- ОЗЛ – основное покрытие зольное, для сварки легированных сталей;

- 6 – назначение шва.

Химический состав

Сварочный электрод ОЗЛ-6 – это состав с высоким содержанием легирующих компонентов, характеризующийся высокой твердостью. В нем имеется:

- 0,09% углерода;

- 0,38% кремния;

- 12,8% никеля;

- 1,9% марганца;

- 24,9% хрома;

- 0,011% серы;

- 0,022% фосфора.

Углерод предназначен для связывания свободных молекул железа, что положительно сказывается на прочности. Тщательно выверенное содержание компонента позволяет обеспечить высокую твердость, но исключить хрупкость.

Кремний используется в качестве раскислителя, который выводит свободный кислород из металла. Это снижает химическую ликвацию и улучшает механические характеристики, прочность и пластичность. Марганец играет аналогичную роль, также он способен выводить серу и фосфор. Поверхность становится более однородной и ровной, устойчивой к механическим воздействиям.

Хром в электродах ОЗЛ-6 применяется в качестве легирующего компонента, он обеспечивает стойкость к действию температуры, коррозии,абразивному износу, улучшает свойства металла после термообработки.

Сера и фосфор являются нежелательными примесями, исключить попадание в состав которых невозможно. Они попадают из шихты и лигатур, негативно сказываясь на технических характеристиках изделия (появление трещин во время термообработки и пр.).

В зависимости от концентрации элементов определяются свойства стали – твердость, устойчивость к коррозии, образование устойчивых соединений, необходимых для качественного шва.

Сфера применения электродов ОЗЛ-6

Материал используется с металлами со значительным содержанием углерода, с жаропрочными сплавами, в т.ч. 25Х25Н20С2 и 20Х23Н18. Он может применяться для сварки литых и прокатных элементов, конструкций, работающих в агрессивных условиях. Сохранение рабочих характеристик обеспечивается при температуре до 1000 °С.

Подходят электроды для создания соединений сплавов с высоким и низким содержанием легирующих добавок и углерода.

Технические характеристики

Технические характеристики электродов ОЗЛ-6 включают:

| масса изделия на килограмм шва | 1,6 кг; |

| скорость создания соединения | 1,5 кг/ч; |

| коэффициент наплавки | 11,6 г/А; |

| площадка текучести | 415 МПа; |

| вязкость | 150 Дж/см 2 ; |

| удлинение | 33%; |

| предел прочности | 610 МПа. |

Стоимость материала составляет 180 руб. за 1 кг.

Сортамент

На основании области применения электродов ОЗЛ-6 определяют оптимальный размер изделия:

- d=3 мм, l=350 мм;

- d=4 мм, l=450 мм;

- d=5 мм, l=450 мм.

Аналоги

Изделия изготавливаются российскими и иностранными заводами. К зарубежным аналогам относятся:

- ОК-67.15, ОК-67.60, ОК-67.75 (Швеция);

- UTP 68 24 (Германия);

- KOBE NC39 (Япония);

- AROSTA 39, Vertinox 309 (США).

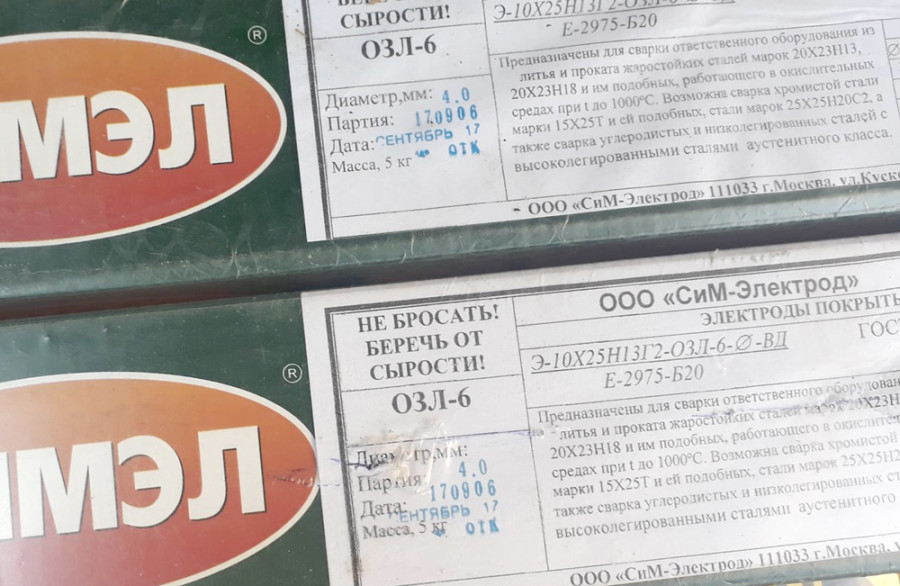

Особенности наплавки

При создании сварного шва расходуется большое количество материала. На основании диаметра элемента определяется оптимальная сила тока, что исключает залипание, вскипание и разбрызгивание:

- d=3 мм (30 шт./кг) – 55-135 А;

- d=4 мм (15 шт./кг) – 95-215 А;

- d=5 мм (10 шт./кг) – 145-285 А.

Рекомендации по работе

При работе с данными сварочными электродами ОЗЛ-6 необходимо соблюдать следующие рекомендации:

- перед началом выполнения процесса сварки некоторых варных частей требуется прокалить электроды в течение 1 часа при температуре 180-210 градусов Цельсия;

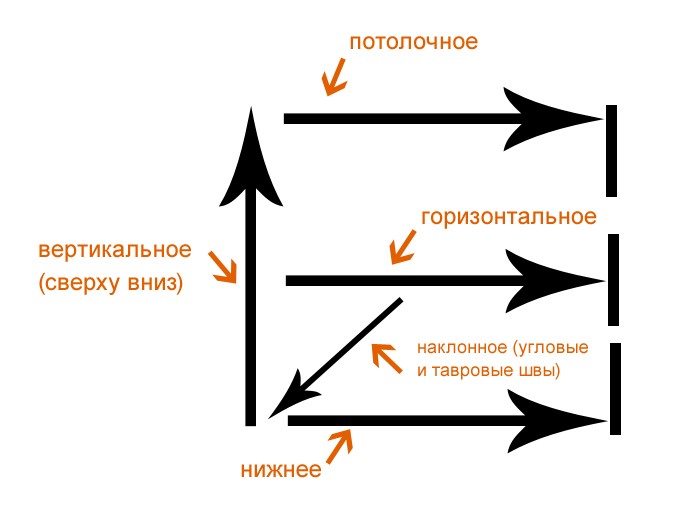

- Выполнение сварочных работ допускается во всех возможных плоскостях, кроме вертикальной;

- Сваривание требуется выполнять при постоянном напряжении, которое имеет полярность обратного типа;

- Рассматриваемые электродные инструменты при варке грязных поверхностей образуют разного рода дефекты, а также не проваренные швы. Поэтому перед началом работы сварные поверхности необходимо тщательно зачистить наждачной бумагой (чтобы не было ржавчины и грязи);

- Аккуратно ведите сварную искру по поверхности, чтобы шов был ровный.

Лучшие производители

Лучшими заводами-изготовителями являются:

- Эком-Плюс;

- Вадис-М;

- Фрунзе-Электрод;

- СпецЭлектрод.

Иностранные аналоги ОЗЛ-6 имеют такие же характеристики, как изделия отечественного производства.

Аналоги электродов отечественных марок и концерна ESAB

АНО-4

АНО-6

АНО-21

АНО-36

АНО-29М

АНО-32

АНО-Д

АНО-Т

АНО-1М

АНО-ТМ/СХ

ВН48

ВН48У

ВСЦ-4

ДСК-50У

ИТС-4С

МР-3

ОЗС-6

ОЗС-12

ОЗС-18

ОЗС-23

ОЗС-25

ОМА-2

ТМУ-21У

УОНИИ-13/45

УОНИИ-13/55

УОНИИ-13/55К

УОНИИ-13/55У

ЦУ-5

ЦУ-4

Э46

Э42

Э46

Э46

Э46

Э46

Э50А

Э50А

Э50Л

Э50А

Э42А

Э46А

Э42

Э50А

Э50А

Э46

Э46

Э46

Э50А

Э42

Э50А

Э42

Э50А

Э42А

Э50А

Э46А

Э55

Э50А

Э50А

OK 46.00

OK 46.00

OK 43.32

OK 46.16, ОК 46.30

OK 46.00

OK 46.00

OK 53.16

ОК 50.40

ОК 53.70

ОК 55.00

ОК 48.00

OK Femax 38.95

OK Pipeweld 6010

OK 48.00, OK 48.04

OK 48.00, OK 48.04

OK 46.00

ОК 46.00

ОК 46.00

ОК 48.00

OK 43.32

OK 48.04

ОК 43.32

OK 48.15. OK 53.70

ОК 48.00, ОК 48.04

ОК 48.00, ОК 48.04,

ОК 48.00, ОК 48.04,

ОК 48.08, ОК 53.04

ОК 53.70

ОК 53.70

Электроды для сварки легированных, высокопрочных и теплоустойчивых сталей

АНО-ТМ/Н

ВСФ 65У

ВСФ 75У

ВСФ 85

ВСЦ-4М

ВСЦ-60

НИАТ-ЗМ

О3C-I1

ОЗС-20Н

ОЗС-20Р

ОЗС-24М

ОЗС/ВНИИСТ-26

ОЗС/ВНИИСТ-27

ПТ-30

ТМЛ-1У

ТМЛ-ЗУ

УОНИИ-13/65

УОНИИ-13/85

ЦЛ-17

ЦЛ-20

ЦЛ-21

ЦЛ-25

ЦЛ-39

ЦЛ-48

ЦЛ-57

ЦУ-2М

Э-138/50Н

Э50А

Э60

Э70

Э85

Э50

Э60

Э85

Э09МХ

Э50А

Э50А

Э60

Э50

Э55

10Г1Н2МА

09Х1 М

09Х 1 МФ

Э60

Э85

10Х5МФ

09Х1МФ

10ГН1М

09Х1МФ

09Х1МФ

10ГНМ

10Х10МФ

09М

Э50А

ОК 73.08

ОК 74.70,

OK 74.78

OK 75.75

OK Pipeweld 7010

OK Pipeweld 8010

OK 75.75

ОК 74.46

Filarc 76S

Filarc 76S

OK 74.70

OK 73.08

OK 73.68

ОК 75.75

ОК 76.18

OK 76.18

ОК 55,00. ОК 74.70

OK 75.75

ОК 76.35

OK 76.18

ОК 73.68

ОК 76.18

OK 76.18

ОК 73.68

ОК 76.96

OK 74.46

Filarc 76S

Электроды для сварки нержавеющих и жаростойких сталей

АНВ-23

АНВ-29

АНВ-32

AНB-35

АНВ-36

АНО-ТМ60

АНО-ТМ70

АНП-2

АНП-6П

ЗИО-3

ЗИО-7

ЗИО-8

ЗИФ-9

Л-40М

ЛНВ-13

НБ-38

НЖ-13

НИАТ-1

ОЗЛ-2

ОЗЛ-5

ОЗЛ-6

ОЗЛ-7

ОЗЛ-8

ОЗЛ-9А

ОЗЛ-17У

ОЗЛ-19

ОЗЛ-20

ВИ-10-6

ОЗЛ-22

ОЗЛ-2 7

ОЗЛ-36

ОЗЛ-37-2

ОЗЛ-38

УОНИИ-13/НЖ (12Х13)

ЦЛ-9

ЦЛ-11

ЦЛ-41

ЦЛ-51

ЦТ-15

ЦТ-15-1

ЦТ-15К

ЭА-395/9

ЭА-400/10У

ЭА-400/10Т

ЭА-898/21

ЭНТУ ЗМ

08Х20Н9Г2Б

07Х20Н9

07Х20Н9

08Х20Н9Г2Б

09Х19Н10Г2М2Б

Э60

Э70

Э70

Э70

08Х19Н10Г2Б

10Х25Н13Г2Б

10Х25Н13Г2

08Х20Н9Г2Б

08Х20Н9Г2Б

02Х19Н9Б

08Х20Н9Г2Б

09Х19Н10Г2М2Б

08Х17Н8М2

10Х20Н14М2Г2

I2X24H14C2

10Х25Н13Г2

08Х20Н9Г2Б

07Х20Н9

28Х24Н26Г6

ОЗХ23Н27МЗДЗГ2Б

10Х25Н13Г2

02Х20Н14Г2М2

Э100

02Х21 HIОГ2

20Х26Н10Г2МЗ

04Х20Н9

ОЗХ25Н25МЗДЗГ2Б

ЗОХ24Н24Г2Б

12Х13

10Х25Н13Г2Б

08Х20Н9Г2Б

06Х1ЗН

03Х12Н2

08Х19Н10Г2Б

08Х20Н9Г2Б

08Х20Н9Г2Б

07Х19Н11МЗГ2Ф

07Х19Н11МЗГ2Ф .

07Х19Н11МЗГ2Ф'

10Х19Н10Г2МБФ

06Х19Н11Г2М2

ОК 61.41

OK 61.30

ОК 61.41

ОК 61.85

OK 63.80

ОК 74.46, ОК 74.70

ОК 74.78

ОK 74.78

ОК 74.78

OK 61.85

OK 67.60

OK 67.62

OK 61.30

OK 61.85

ОК 61.81

OK 61.85

OK 63.85

OK 63.30

ОК 67.15

ОК 67.15

ОК 67.62; OK 67.75 ;OK 67.70; OK 67.60

OK 61.85

OK 61.30

ОК 67.15

OK 69.33

OK 67.62

OK 64.30

OK 78.16

OK 61.30

OK 68.53

OK 61.30

ОК 69.33

ОК 67.15

OK 68.15

ОК 67.60

ОК 61.85; OK 61.80; OK 61.86

OK68.17

OK 68.17

ОК 61.85; OK 61.80; OK 61.86

ОК 61.85

ОК 61.30

OK 67.62

OK 63.35

OK 63.30

OK 63.85

OK 63.30

Электроды для сварки трудносвариваемых сталей и разнородных сварных соединений

АНВ-27

ГС-1

ДС-12

ЗИФ-1

НИИ-48Г

ОЗЛ-28

ОЗЛ-40

ОЗЛ-41

12Х12Н7Г15

10Х23Н9Г6С2

08Х20Н10Г6Б

10Х20Н9Г6С

10Х20Н9Г6С

20Х27Н8Г2М

08Х22Н7Г2Б

10Х20Н7М2Г'2Б

OK 67.52

OK 67.45.0K 67.52

OK 67.45

OK 67.45

ОК 67.45

OK 68.82

ОК 68.82

ОК 68.82

Электроды для сварки чугуна и сплавов на основе никеля

АНЖР-1

АНЖР-2

В-56У

ВИИМ-1

ИМЕТ-4

ИМЕТ-4Г1

МНЧ-2

ОЗЖН-1

ОЗЛ-25

ОЗЛ-25Б

ОЗЛ-30

ОЗЛ-32

ОЗЛ-35

ОЗЛ-44

ОЗЧ-З

ОЗЧ-4

ЦТ-28

ЦЧ-4

08Х25Н60М10Г2

06Х25Н40М7Г2

монель

08Х20Н60М14В

10Х18Н70М10Г

10Х18Н60М20Г

Ni-Cu

железо-никель

10Х20Н70Г2М2В

10Х20Н70Г2М2Б2В

06Х14Н65М15В4Г2

никель

10Х26Н70Г2М2Ю

12Х20Н75М2Г2

никель

никель

08Х14Н65М15В4Г2

OK 92.45

OK 92.45

ОК 92.86

ОК 92.35

OK 92.45

OK 92.35

OK 92.86

ОК 92.58

OK 92.26

OK 92.26

OK 92.35

OK 92.18

ОК 92.26

ОК 92.26

OK 92.18

OK 92.18

ОК 92.45

ОК 92.60

Электроды для сварки меди и ее сплавов

АНЦ/ОЗМ-3

Комсомолец 100

ОЗБ-2М

ОЗЧ-6

медь

медь

оловяннистые бронзы

медь

ОК 94.25

OK 94.55

ОК 94.25

ОК 94.55

Электроды для сварки алюминия и его сплавов

"алюминий

алюминий-кремнистые сплавы, силумин"

ОК 96.10

ОК 96.50

Электроды для строжки и резки

резка, строжка

резка, строжка

резка, строжка

OK 21.03

OK21.03

OK21.03

Электроды для наплавки и ремонта деталей из марганцовистых, инструментальных и теплоустойчивых сталей

Где используются электроды ОЗЛ-6

Электроды для сварки

Профессиональные сварщики на крупных предприятиях часто используют электроды ОЗЛ-6 при работе со сталью. Благодаря универсальности и простоте в эксплуатации покупают их и для домашних нужд.

.jpg)

Общая информация

При изготовлении стержня применяют легированную проволоку СВ07Х25Н13. Поэтому во время сварки предпочтительно использовать аппараты постоянного тока с обратной полярностью.

Надежная защита сварочной ванны гарантируется основным покрытием.

Еще одним преимуществом стала возможность получения качественного шва в любом пространственном положении.

Расшифровка маркировки

Электроды этой марки разработаны в компании «Спецэлектрод», а маркировка дает такую информацию:

Классификация и ГОСТ

Российские предприятия, выпускающие подобные изделия, работают в соответствии с ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами».

Общепринятая квалификация продукции:

- сварочные электроды ОЗЛ-6-2;

- ОЗЛ-6-2,5;

- ОЗЛ-6-3;

- ОЗЛ-6-4;

- ОЗЛ-6-5.

Где применяются ОЗЛ-6

Из-за своих особенностей такие расходники используются тогда, когда нужно изготовить швы и соединения низкоуглеродистых сталей, металлов с малым содержанием легирующих добавок, жаропрочных сплавов, литых и катаных конструкций, устанавливаемых в местах с агрессивной средой. Рабочие характеристики сохраняются при температурах до + 1000 °С.

Режимы сварки

Методика работы с электродами представлена в таблице:

| Диаметр электрода | Сила ток при сварке в нижнем положении, А | Сила ток при сварке в вертикальном положении, А | Сила ток при сварке в потолочном положении, А |

| 2 | 40-55 | 30-40 | нет |

| 2,5 | 50-70 | 40-60 | нет |

| 3 | 60-80 | 50-70 | нет |

| 4 | 120-140 | 100-120 | 100-110 |

| 5 | 140-160 | 120-140 | нет |

Применение ОЗЛ-6 связано с их техническими характеристиками:

| Название характеристики | Данные или описание |

| Горение дуги | Устойчивое |

| Степень разбрызгивания металла | Малая |

| Формирование получаемого шва | Хорошее |

| Отделимость шлаковой корки | Удовлетворительная |

| Коэффициент наплавления (в нижнем положении шва) | 10,0 – 13,0 г/А-ч |

| Производительность наплавления (для диаметра 4,0 мм) | 1,1-1,7 кг/ч |

| Расход на 1 кг наплавляемого металла | 1,6 кг |

| Склонность металла шва к образованию пор | Склонен при плохой подготовке места соединения и удлинении сварочной дуги |

Размерный ряд

На рынке продают наиболее популярные разновидности сварочных расходников данной марки:

- для работы с током от 60 до 130 А, диаметром 3 мм и длиной 350 мм – по 30 шт. в 1 кг;

- для работы с током от 100 до 2100 А, диаметром 4 мм и длиной 450 мм – по 15 шт. в 1 кг;

- для работы с током от 150 до 280 А, диаметром 5 мм и длиной 450 мм – по 10 шт в 1 кг.

Химический состав электродов ОЗЛ-6

Свойства расходников обеспечивает химический состав обмазки, состоящий из таких компонентов:

- Углерода в количестве 0,09%, связывающего свободные молекулы металла и придающего ему прочность. За счет точно выверенной процентной доли получается твердое соединение, исключающее хрупкость.

- Марганца – 1,9%. Он играет аналогичную роль, а еще способствует выводу серы и фосфора. Получаемый шов более ровный и однородный, устойчивый к механическим нагрузкам.

- Кремния – 0,38%, являющегося раскислителем. Он удаляет из стали свободный кислород, способствуя уменьшению химической ликвации и улучшая механические характеристики, увеличивая пластичность и прочность.

- Никеля – 12,8% для сопротивления окислению и повышения жаростойкости соединения. Физические свойства сохраняются в коррозионной среде.

- Хрома – 24,9%. Он становится легирующим компонентом и уменьшает абразивный износ, склонность к появлению ржавчины и улучшает качество стыка после термических нагрузок.

- Серы (0,011%) и фосфора (0,022%), попадающих в основной слой из шихты и лигатур во время изготовления. Их количество удалось минимизировать и уменьшить число трещин во время сварки.

Свойства получаемого шва

Соединение металлов, получаемое при сварке электродами ОЗЛ-6, обладает следующими механическими характеристиками:

- временным сопротивлением 560 МПа;

- относительным удлинением на 25%;

- ударной вязкостью 90 Дж/см²;

- ферритовой фазой 6,1 %.

Особенности наплавки

Отрицательной чертой данных расходников стал высокий расход во время сварки. Создание шва фиксированной длины потребует на 60% больше электродов по сравнению с другими марками.

Поэтому для повышения экономичности необходимо исключить залипание или вскипание стержня, разбрызгивание металла вокруг рабочего места.

Для этого необходимо выполнить следующие действия:

- прокаливать электроды перед началом соединения металлов в течение 1 часа при температуре +180-200°С;

- не работать в вертикальной плоскости;

- зачистить кончик стержня;

- тщательно обработать свариваемые поверхности наждачной бумагой;

- вести дуговую искру по верху шва под углом 80° и на расстоянии от соединяемых кромок не более 3 мм;

- соблюдать режим сварки, ориентируясь на инструкцию, напечатанную на упаковке;

- после замены электрода надо зачистить стык и продолжить сварку от точки, находящейся чуть выше от места остановки;

- не допускать резкого остывания шва.

Лучшие производители электродов ОЗЛ-6

Сейчас данные электроды изготавливают на следующих российских предприятиях:

- «СпецЭлектрод» – ведущее российское предприятие отрасли с опытом производства и разработки сварочной оснастки более чем 70 лет. Продукция завода отмечена множеством дипломов за качество, подтвержденное стандартами России, Беларуси, Украины и Казахстана. Электроды получили одобрение от Российского Речного и Морского Судоходного Регистра. НАКС, Госатомнадзора.

- «Фрунзе-Электрод» – украинский завод, работающий с 1930 г и входящий в ПАО «Сумское НПО». На швейцарском оборудовании выпускается более 170 наименований расходных материалов для сварки. Продукция сертифицирована по ISO 9001:2008 Bureau Veritas Certification № ИА 226095 и УкрСЕПРО №ИА2.021.04709-10 и поставляется на ведущие предприятия Украины,

- «Эком-Плюс», украинское предприятие, появившееся в 2002 г. Основателем стал С.М. Киселев, работавший ранее в ИЭС им. Е.О. Патона. В 2014 г. началась реконструкция, и через год на немецкой линии компании Kjellberg Finsterwalde открылось новое производство.

Качественные аналоги

Продукцию с характеристиками как у ОЗЛ-6 выпускают такие зарубежные предприятия:

- BÖHLER, Австрия, специализирующееся преимущественно на выпуске качественных марок стали. Отдельное подразделение изготавливает также расходные материалы для их сварки. Аналогом стали электроды FOX CN 23/12-A.

- OERLICON, США с моделями INOX 25/14, VERTINOX 309 Mo, FERINOX. С 2017 г. работает в Москве и Сколково. Заказчиками сварочных комплектующих стали предприятия автомобильной, аэрокосмической, энергетической, нефтегазовой отраслей.

- LINCOLN, США, предлагающее широкий спектр сварочного оборудования для промышленности и домашнего использования. В качестве замены для ОЗЛ-6 производит электроды с маркировкой Arosta 309S, Limarosta 309S, Arosta 309Nb, Arosta 309Mo,

- UTP, Германия – работает с 1953 г. под названием Handelsgesellschaft Universal Tiefpunkt GmbH. Словосочетание universal tiefpunkt переводится как общая «нижняя» точка плавления металлов в эвтектическом сплаве. С 1956 г. началось производство сварочных материалов в Швейцарии, с 1993 г. – в Мексике, с 1969 г. – в Бразилии. В дальнейшем бренд был выкуплен компанией Böhler Welding Group. В качестве заменителя зольных электродов выпускаются изделия UTP 6824, 6824 LC, 6824 MoLC, 6824 Nb, 6824 MoNb.

- ESAB, Швеция – история возникновения началась с получения в 1904 г. патента на электрод с покрытием для сварки электрической дугой, который получил основатель компании Оскар Чельберг. Его инициалы и сейчас украшают продукцию концерна. Предприятия, выпускающие сварочное оборудование работают по всему миру, в т.ч. в России, Беларуси и Казахстане. Аналогами к ОЗЛ-6 стали OK 67.62 и OK 67.60.

- KOBE STEEL ltd., Япония – крупнейший поставщик материалов и оборудования, владелец бренда KOBELCO. Производство материалов для сварки ведется более 60 лет. В качестве замены в ассортименте есть электроды NC39, HIMELT 309, NCA-309, NC-39L, HIMELT-309L,

Швы, изготовленные иностранными аналогами, не отличаются по качеству от сваренных отечественными электродами ОЗЛ-6.

Характеристики электродов ОЗС-12

Сварочные электроды ОЗС-12 предназначены для соединения стальных трубопроводов, деталей котлов и других компонентов систем водоснабжения.

Благодаря специальному составу стержня и покрытию обеспечивают качественную сварку тавровых стыков с формированием вогнутого шва. Электроды не требовательны к оборудованию и квалификации сварщика, а также отличаются невысокой ценой (в среднем 750 руб. за пачку весом 5 кг).

.jpg)

Изделия ОЗС-12 могут работать при подаче постоянного или переменного напряжения и рассчитаны на силу тока в цепи до 70 А. Благодаря такой особенности электроды используются в бытовых условиях.

Для их применения подойдут инверторы или стандартные сварочные трансформаторы с пониженным энергопотреблением и подключением к сети 220 В. Для сварочной дуги используют переменное или постоянное напряжение с обратной полярностью.

Электроды относятся к модели Э46, шов имеет прочность на разрыв не менее 460 МПа. На стержень нанесено минеральное рутиловое покрытие, содержащее натуральный диоксид титана.

Материал снижает риск образования трещин в металле стыка и поддерживает стабильное горение дугового разряда (по сравнению с покрытиями кислотного типа).

Допускается применение ильменитового слоя (природная смесь диоксида титана и железа). Промышленность выпускает стержни серии Э с цифровым индексом от 42 до 60, которые отличаются прочностью сварного шва.

Область использования

Электроды предназначены для создания неразъемного соединения деталей, изготовленных из углеродистых сталей (до 0,25% углерода). Стержни позволяют вести сварку в горизонтальном или вертикальном положениях, а также на потолочной части стыка.

Изделия используются ремонтными бригадами и частными мастерами для соединения водопроводных труб без сушки внутренней части или металлоконструкций бытового назначения.

Полученный стык имеет высокую прочность на разрыв. Для защиты металла от коррозии необходимо нанесение слоев грунта и лакокрасочного покрытия.

Электроды применяются при изготовлении промышленных конструкций для:

- горнодобывающей индустрии;

- подъемных механизмов технического назначения;

- химических и нефтехимических предприятий;

- газовой отрасли;

- коммунального хозяйства.

Классификация по ГОСТу

Изделия выпускаются в соответствии с ГОСТ:

Маркировки с расшифровкой

Базовое обозначение изделий ОЗС-12 понимается как:

- ОЗ – опытный завод (электроды были созданы в СССР в лаборатории Института электросварки имени Е.О. Патона);

- С – предназначены для ведения строительных работ;

- 12 – порядковый номер модели (одновременно было разработано несколько моделей электродов, отличающихся типом покрытия и химическим составом).

Маркировка наносится водоустойчивой краской на покрытие ближе к металлическому основанию (например, продукция Лосиноостровского завода обозначается литерами ЛЭЗ ОЗС-12).

Дополнительная информация о прочности металла шва, диаметре стержня и допустимых направлениях сварки указывается на упаковке в виде 2 групп символов, разделенных горизонтальной чертой.

Режимы сварки для ОЗС-12

При использовании электродов ОЗС-12 используется источник питания, поддерживающий напряжение холостого хода в пределах 45-55 В. Параметры устанавливаются вручную в зависимости от сечения стержня, положения стыка в пространстве и толщины соединяемых заготовок.

Основные значения приведены в таблице.

| Сечение электрода, мм | Сила тока в цепи, А |

| 2 | 30-90 |

| 2,5 | 50-110 |

| 3 | 70-130 |

| 4 | 11-180 |

| 5 | 130-220 |

Перед использованием электроды необходимо поместить в электрический духовой шкаф, накаленный до +150°…+180°С. Прогрев продолжается на протяжении часа и позволяет удалить влагу из покрытия и восстановить защитные свойства рутила.

Отказ от прокалки приводит к нестабильному горению дуги, нарушениям структуры шва и неравномерной прочности стыка. Наплавленный металл обладает хорошей вязкостью и пластичен, но не рассчитан на высокие нагрузки (углеродистые стали не используют для изготовления ответственных конструкций).

Основные технические характеристики:

- коэффициент наплавки при нижнем положении стыка – от 8 до 9 г/А*ч;

- производительность нанесения металла в зону шва (для круглого электрода сечением 4 мм) – от 1,2 до 1,6 кг/час.

Типовой электрод имеет диаметр 3 мм. Стандарт предусматривает изготовление продукции размером 2, 4 и 5 мм (применяют для сварки толстых заготовок или при повышенной толщине стыка).

Изредка встречаются изделия сечением 2,5 мм. Другие значения нормативами не предусмотрены.

В таблице представлены размерные характеристики электродов ОЗС-12:

| Сечение, мм | Длина, мм | |

| 2 | 300 | |

| 2,5 | 350 | |

| 3 | ||

| 4 | 450 | |

| 5 | ||

Химический состав электродов и наплавленного металла

Для изготовления стержня используется проволока из стали марок СВ-08 или СВ-08А, соответствующая требованиям стандарта ГОСТ 2246-70.

Внешняя поверхность имеет покрытие рутилового типа, которое плавится под воздействием дугового разряда и обеспечивает защиту сварного шва от насыщения посторонними примесями и реакций с газами, входящими в состав атмосферного воздуха.

Компонентами проволоки СВ-08 являются:

- углерод – до 0,01%;

- марганец – в пределах 0,35-0,6%;

- кремний – до 0,3%;

- сера и фосфор – не выше 0,03%;

- медь – до 0,25%;

- хром – до 0,12%;

- никель – менее 0,25%.

Стандартом предусмотрен следующий состав наплавленного металла:

Механические свойства

- предел текучести – 420 МПа;

- временное сопротивление металла разрыву в зоне стыка – от 480 до 510 МПа;

- удлинение металла стыка при приложении нагрузки на разрыв – 20-25%;

- относительное сужение – до 45%.

Ударная вязкость (при температуре деталей и воздуха +20°С) – не менее 80 и не более 137 Дж/см² (зависит от производителя электродов). При снижении температуры воздуха параметр падает (например, при -20°С значение составляет до 35-40 Дж/см²).

Расход электродов

Не зависит от сечения металлического стержня. На расход влияют правильность подбора режимов сварки и квалификация оператора. Среднее значение составляет 1,7 кг изделий для получения 1 кг наплавленного металла.

Например, при использовании стержней диаметром 2,0 мм для получения 1 кг шва необходимо 94 электрода. При росте сечения до 15 мм число деталей снижается до 12 штук.

Нюансы наплавки

При плавлении и выгорании покрытия входящая в состав двуокись титана закрывает поверхность сварочной ванны и предотвращает проникновение в материал шва атмосферных азота и кислорода.

Кремний и марганец обеспечивают дополнительную защиту, но за счет сниженной концентрации компонентов сокращен объем вредных примесей, выбрасываемых в воздух при сварке.

В процессе образуется тонкий шов с ровными краями. Оператору необходимо равномерно вести электрод вдоль линии стыка, заполняя полость расплавом.

Колебания зазора между наконечником стержня и деталями не влияют на скорость и качество выполнения работ. Сварщики отмечают, что снижение силы тока в цепи до минимально допустимого порога не влияет на горение дуги.

Соединение отличается монолитной структурой, непровары встречаются редко из-за использования электродов с поврежденным или чрезмерно влажным покрытием.

Операторы с небольшим опытом сварки могут использовать удлиненную дугу, позволяющую визуально контролировать качество шва. По мере получения навыков сварщик снижает зазор между электродом и деталями.

При применении стержней ОЗС-12 и постоянного напряжения допускается только обратная полярность подключения (отрицательный полюс сварочного аппарата выводят к заготовкам).

Преимущества и недостатки

Достоинства электродов марки ОЗС-12:

- простота первичного розжига разряда;

- возможность использования аппаратуры постоянного и переменного тока;

- для восстановления дуги не требуется контакт между наконечником и свариваемыми поверхностями;

- стабильность дугового разряда, на которую не влияет расстояние между наконечником электрода и свариваемыми поверхностями;

- пониженная пористость наплавленного метала, не зависящая от длины сварочной дуги;

- благодаря рутиловому покрытию снижен риск формирования горячих трещин;

- тонкий слой шлака, который легко удаляется молотком и металлической щеткой;

- небольшой объем разбрызгиваемого расплава из сварочной ванны;

- допускается сварка деталей без предварительной очистки от следов ржавчины и остатков лакокрасочного покрытия;

- сниженное содержание вредных веществ в дыме, образующемся при сгорании покрытия;

- допускается сварка в вертикальном направлении с подачей инструмента сверху вниз;

- формируемый шов имеет ровные края и мелкий рисунок.

- ограниченная применимость;

- гигроскопичность покрытия (влага снижает характеристики материала);

- на поверхности шва остаются крупные фрагменты шлака;

- необходимость длительной прокалки перед началом использования;

- нестабильное качество продукции (например, покупатели часто критикуют изделия предприятия ЛЭЗ, характеристики которых зависят от партии).

В рейтинг популярных изготовителей ОЗС-12 входят:

- отечественный электродный завод “СпецЭлектрод”, владеющий несколькими производственными площадками;

- российский филиал шведской компании ESAB;

- компания “Вистек”, упаковывающая продукцию различных предприятий;

- фирма Monolith, использующая особый состав покрытия с пониженным выделением дыма при сгорании;

- Судиславский завод сварочных материалов “СЗСМ-Инвест”.

Есть ли аналоги

Аналогами электродов ОЗС-12 являются все изделия, относящиеся к группам Э46 или Э46А:

- ОЗС-3, имеющие сечение от 3 до 5 мм и рассчитанные на сварку нижних швов при подаче постоянного или переменного напряжения;

- ОЗС-4 и 4И, отличающиеся возможностью сварки в различных положениях (за исключением работ по вертикали с движением инструмента сверху вниз);

- ОЗС-12И, не рассчитанные на перемещение сверху вниз по вертикали и имеющие сечение 3,4 или 5 мм;

- УОНИ-13/55 и 13/55К для ответственных соединений, имеющие ограничения по применимости по аналогии с ОЗС-12И и рассчитанные на подключение к источникам постоянного тока.

Перечисленные электроды могут отличаться требованиями к режимам сварки. Рутиловое покрытие позволяет соединять детали без предварительной очистки.

Существуют стержни ОЗС-30 и 32, предназначенные для соединения стальных листов с поверхностной оцинковкой. Следует учитывать, что Э46 или Э46А не используются для сварки чугунных заготовок или элементов из цветных металлов или сплавов.

Кроме того, можно использовать электроды импортного производства, соответствующие международным стандартам ISO.

Например, шведские OK-46 отличаются покрытием на основе смеси рутила и целлюлозы и могут применяться для сварки конструкционных и корабельных сталей (допускается работа с листами, обладающими гальваническим защитным слоем). Материал шва имеет предел текучести на уровне 400 МПа (предел прочности 510 МПа).

Электроды МР-3С обладают сопоставимыми характеристиками, но могут использоваться при сварке деталей из низколегированных сталей. Допускается соединение влажных или загрязненных окислами поверхностей.

В составе металла шва допускается повышенная концентрация кремния (до 0,17%). Другим аналогом являются стержни АНО-36, которые обеспечивают ускоренный розжиг дуги после остановки сварки. На кончике электрода не образуется корка шлака, благодаря чему разряд возникает при приближении к свариваемой поверхности.

Особенности применения электродов ОЗЛ-6, их преимущества и недостатки

Электроды ОЗЛ-6 — наиболее известная марка среди профессиональных сварщиков. Они универсальны и просты в работе. Эти преимущества делают их незаменимыми как на больших предприятиях, так и при самостоятельной сварке стали.

В статье пойдет речь о тех характеристиках стержней ОЗЛ-6, которые сделали их удобными для разнообразных сварочных работ. Мы расскажем, почему профессионалы выбирают эту марку, в каких областях она используется.

Кроме того Вы сможете узнать, какие аналоги ОЗЛ-6 есть в наших магазинах.

ОБЩИЕ СВЕДЕНИЯ

ОЗЛ-6 — это электроды, в которых сочетается высокое качество полученных изделий и сравнительно небольшая цена самих электродов. Благодаря этому они получили широкое распространение в разных областях производства.

Они позволяют добиться прочных швов высокого качества. Их основное покрытие защищает место сварочного шва (ванны) при работе с постоянным током.

Полярность должна быть обратной. Сварку можно проводить в разных положениях, что обеспечивается особым составом проволоки, из которой сделан электрод.

Большое разнообразие диаметров марки ОЗЛ-6 позволяет использовать нужный стержень для деталей разного размера. Используют их как опытные сварщики, так и начинающие.

ОЗЛ-6 удобнее всего использовать с жаростойкими сталями. Неопытный работник может столкнуться с тем, что металл будет плавиться раньше, чем стержень электрода.

Происходит это из-за того, что электрод имеет очень высокую температуру плавления и с другими сталями его использовать бывает непросто.

Необходимо соблюдать особые правила применения и хранения изделий, ведь на качество сварки и прочность швов большое влияние оказывает влажность электрода.

ОБЛАСТЬ ПРИМЕНЕНИЯ

ОЗЛ-6 используется при работе как со сталью с большим процентом хрома в составе, так и жаростойкими (окалиностойкими) сталями.

Методы проката и литья позволяют получить швы, стойкие даже при агрессивном воздействии окружающей среды.

Они не теряют своей структуры даже при очень высокой температуре (до 1000 градусов).

ОСОБЕННОСТИ И АНАЛОГИ

У электродов этой марки есть ряд особенностей, которые не стоит считать недостатками, но учитывать все же необходимо.

Во-первых, их количество, нужное для сварки, по сравнению с другими марками, больше (почти на 60%). Во-вторых, необходимо очень точно выбирать силу тока, в зависимости от диаметра стержня.

В случае ошибки может произойти вскипание, что приведет к залипанию или сильному разбрызгиванию.

Аналогами ОЗЛ-6 могут служить марки ОК 67.15, ОК 67.60 и ОК 67.75 производителя ESAB, которые можно использовать для подобных сварочных работ, хотя они и имеют другой состав.

Марки UTP 68 24 и KOBELCO NC39 тоже заслуживают внимание. Качество швов при их использовании очень высокое, но и цена на порядок выше остальных.

ВМЕСТО ЗАКЛЮЧЕНИЯ

Таким образом, параметры ОЗЛ-6 позволяют работать со сталями разных типов. Они могут использоваться для сварки очень точных соединений.

Единственный их недостаток — большой расход — легко перекрывается их универсальностью и простотой.

Читайте также: