Сварочные работы на кране

Обновлено: 08.05.2024

К выполнению сварочных работ при изготовлении и ремонте металлоконструкций и отдельных узлов грузоподъемных машин допускаются сварщики, аттестованные в соответствии с «Правилами аттестации сварщиков» Госгортехнадзора и имеющие удостоверение.

Сварку неответственных узлов грузоподъемных машин (кожухов, настилов, кабин) разрешается выполнять сварщикам с достаточным опытом, но не аттестованным в соответствии с правилами.

При выполнении ответственных работ сварщик обязан поставить присвоенный ему номер или клеймо в определенном месте конструкции, предусмотренном чертежом или технологической документацией.

Чтобы избежать образования в металлоконструкциях при сварке значительных реактивных напряжений, рекомендуется в первую очередь выполнять в свободном состоянии стыковые швы, расположенные перпендикулярно силовому потоку, затем остальные стыковые швы и в последнюю очередь — угловые швы. Такой порядок сварки имеет особо важное значение для сварных соединений из толстого металла. Свариваемые кромки и прилегающие к ним зоны металла шириной не менее 20 мм перед сваркой должны быть очищены от ржавчины, грязи, масла, влаги, льда и т. д.

Положение свариваемых металлоконструкций должно обеспечивать наиболее удобные и безопасные условия для работы сварщика и получения швов высокого качества. При сварке крупногабаритных узлов и конструкций рекомендуется применять манипуляторы, позиционеры, кантователи.

Для сварки несущих элементов металлоконструкций из углеродистых сталей должны применяться электроды типов Э42А, Э46, Э46А (стали — ВСтЗсп, ВСтЗГпс, В18пс, 10, 20, М16С).

Для сварки несущих элементов металлоконструкций из низколегированных сталей (09Г2Д, 17ГС, 09Г2С, 15ХСНД, 14Г2АФД и др.) должны применяться электроды типов Э46А, Э50А, Э60.

Для сварки слабонапряженных нерасчетных элементов металлоконструкций из углеродистых сталей должны применяться электроды типов Э42, Э46.

Электроды должны храниться в сухом отапливаемом помещении. Допустимая влажность покрытия электродов — 0,5%. Перед сваркой электроды должны прокаливаться в электрических печах (шкафах).

Сварка металлоконструкций производится в помещениях, исключающих влияние неблагоприятных атмосферных условий на качество сварных соединений.

Допускается выполнение сварочных работ на открытом воздухе при условии применения соответствующих приспособлении для защиты мест сварки и свариваемых поверхностей металлоконструкций от попадания атмосферных осадков и ветра.

Зажигать дугу на основном металле вне границ шва и выводить кратер на основной металл запрещается.

При двусторонней сварке стыковых соединений (и угловых — со сплошным проплавлением) перед наложением шва с обратной стороны корень шва должен быть тщательно очищен от шлака и протекшего металла. Если корень шва и потеки металла необходимо удалить, то это осуществляется вырубкой или шлифовкой.

При многослойной сварке после наложения каждого слоя необходимо зачистить швы и свариваемые кромки от шлака и устранить обнаруженные дефекты.

По окончании сварки швы и прилегающие к ним зоны – должны быть очищены от шлака, брызг и натеков металла, а выводные планки удалены. Удаление выводных планок производится ки’сло-родной резкоп или механическим путем, после чего торцы швов зачищаются.

Швы, работающие в конструкциях на растяжение и знакопеременные нагрузки, должны быть сглажены механической зачисткой до образования плавных переходов к основному металлу.

Дополнительные требования к сварке при отрицательных температурах.

Сварка на холоде металлоконструкций грузоподъемных механизмов при толщине стали до 16 мм допускается при температуре воздуха не ниже —20 °С.

При температуре воздуха ниже —5 °С все швы завариваются от начала до конца без перерыва. Прекращение сварки до выполнения проектного размера шва не допускается. В случае вынужденного перерыва (выход из строя аппаратуры, отсутствие электроэнергии и т. д.) сварку следует возобновлять при условии подогрева металла в соответствии с технологией сварки, разработанной для данной металлоконструкции.

Основные требования при сварке стыковых швов:

а) Техника сварки многослойных, односторонних и двусторонних симметричных и несимметричных швов при толщине металла до 16 мм не отличается от техники сварки при нормальной температуре. При толщине металла более 16 мм и температуре окружающего воздуха ниже —15 °С сварка первых двух слоев ведется с сопутствующим подогревом до 180—200 °С.

б) При несимметричных швах с толщиной металла до 35 мм желательно в первую очередь заваривать основную часть шва. Если это неосуществимо, то следует осторожно проводить кантовку элемента. При сварке соединений с подваркой последнюю рекомендуется вести после сварки основного шва. Если это невыполнимо, то необходимо осторожно проводить кантовку элемента. При сварке металла толщиной 36—60 мм обязательной является кантовка для наложения подварочного слоя с противоположной стороны после сварки первых 4—5 слоев. Заварка шва полностью с одной стороны недопустима.

в) Сварку листов объемных металлоконструкций из стали толщиной более 20 мм следует вести «каскадом», или «горкой», или двусторонней сваркой секциями.

г) Зачистку корня шва, если она предусмотрена технологией, следует производить путем вырубки или шлифовки. Вырубка металла зубилом может выполняться только после его подогрева до 100— 120 °С.

Дефектные участки швов следует заваривать только после подогрева металла до 180—200 °С.

К рабочему месту электроды следует подавать непосредственно перед сваркой в количестве, необходимом на период непрерывной работы сварщика. У рабочего места электроды необходимо хранить в условиях, исключающих увлажнение (в плотно закрывающейся таре или обогреваемых устройствах). Использование электродов, находившихся на морозе, разрешается только после их просушки.

Для сварки рекомендуется применять источники питания постоянного тока, обеспечивающие более высокую стабильность дуги. Применение переменного тока допускается в тех случаях, когда колебание напряжения электрической сети не превышает ±6%.

Сварщик, впервые в данном сезоне приступающий к работе при температуре ниже —5 °С, должен пройти 6—7-часовую практику. Стажировка производится на специальных образцах или при сварке неответственных конструкций. После окончания ее свариваются контрольные образцы для механических испытаний.

Сварщик, сдавший испытания при данной температуре, допускается к сварке при любой более высокой температуре и при температуре на 10°С ниже той, при которой сваривались образцы.

Устранение дефектов в швах сварных соединений. Швы с трещинами, а также непровары и другие дефекты, превышающие допускаемые, должны быть удалены механическим путем или специальным газовым резаком на длину дефектного места плюс по 10 мм с каждой стороны при условии сохранения основного металла. Применение электрической дуги для выплавки сварных швов не разрешается.

Дефектные места в швах сварных соединений исправляются заваркой. Заварка допускается только после полного удаления дефектного шва или участка его и подготовки места под сварку в соответствии с требованиями технологической документации. Место, подготовленное под сварку, должно быть принято ОТК .

При заварке отдельного участка шва должно быть обеспечено перекрытие прилегающих концов основного шва. После заварки участок шва необходимо зачистить до полного удаления раковин и рыхлости в кратере и создания плавных переходов к основному металлу.

Исправленные швы сварных соединений должны быть повторно проконтролированы в соответствии с требованиями ТУ.

Не допускается исправление дефектного участка более двух раз.

Остаточные деформации в сварных соединениях, превышающие допустимые, устраняются механической или термической правкой.

Извлечения из Правил устройства и, безопасной эксплуатации грузоподъемных кранов

При применении в одном соединении сталей разных марок механические свойства наплавленного металла должны соответствовать свойствам стали с наибольшим пределом прочности.

Стыковые швы по возможности должны иметь доступ для выполнения сварки с обеих сторон.

Угловые швы, как правило, должны иметь вогнутые или плоские очертания поверхности с плавным переходом к основному металлу.

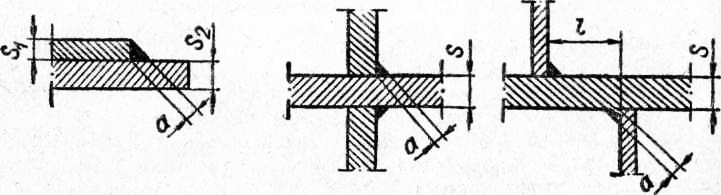

Рис. 1. Угловые швы в конструкциях грузоподъемных кранов

Наибольшая высота угловою шва (а —толщина шва) не должна превышать 0,7 Si, где S! — толщина более тонкого из соединяемых элементов.

Угловые швы допускаются с обеих сторон элемента, если его толщина S в 1,5 раза превышает высоту шва а.

Прерывистые швы на элементах кранов, подверженных коррозии (краны, предназначенные для работы на открытом воздухе, в химических цехах и т. д.), допускаться не должны.

Свариваемые кромки, а также прилегающая к ним поверхность металла шириной не менее 20 мм перед сваркой должны быть зачищены до чистого металла.

Рис. 2. Сварные швы в соединениях несимметричных профилей конструкций грузоподъемных кранов

К выполнению сварочных работ при изготовлении и ремонте металлоконструкций и отдельных узлов грузоподъемных машин допускаются сварщики, аттестованные в соответствии с «Правилами аттестации сварщиков» Госгортехнадзора и имеющие удостоверение.

3.10. Сварка металлоконструкций кранов

При проектировании, изготовлении, ремонте и реконструкции сварных металлоконструкций кранов необходимо руководствоваться следующими нормативными документами:

ГОСТ 2101—44 «Сварка металлов. Терминология»;

ГОСТ 5264—69 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы»;

ГОСТ 8713—70 «Швы сварных соединений. Автоматическая и полуавтоматическая сварка под слоем флюса. Основные типы и конструктивные элементы»;

ГОСТ 11533—65 «Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. Основные типы и конструктивные элементы (под острым и тупым углами)»;

ГОСТ 11534—65 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы (под острым и тупым углами)»;

ГОСТ 2246—70 «Проволока стальная сварочная»;

ГОСТ 9466—60 «Электроды металлические для дуговой сварки и наплавки. Размеры и общие технические требования»;

ГОСТ 9467—60 «Электроды металлические для дуговой сварки конструкционных н теплоустойчивых сталей. Типы»;

ГОСТ 3242—69 «Швы сварных соединений. Методы контроля качества»;

ГОСТ 6996—66 «Сварные соединения. Методы определения механических свойств»;

ГОСТ 7512—69 «Швы сварных соединений. Методы контроля просвечиванием проникающим излучением»;

ГОСТ 14782—69 «Швы сварных соединений. Методы ультразвуковой дефектоскопии»;

ГОСТ 11969—66 «Сварка металлов. Обозначения основных положений сварки плавлением»;

ТУ 36-510-69 «Технические условия. Оборудование грузоподъемное. Изготовление и приемка (общая часть)»;

извещением № 72-36—63а (1) об изменениях ТУ 36-510—69;

Правилами устройства и безопасной эксплуатации грузоподъемных кранов (ст. 58—67).

При наличии расхождений между ТУ 36-510—69 и Правилами по кранам следует руководствоваться последними.

Требования к конструкции сварных соединений.

При разработке конструкций расчетных сварных соединений необходимо руководствоваться следующим:

а) конструкция сварных соединений должна предусматривать возможность удобного доступа для выполнения швов и их контроля. Стыковые швы по возможности должны иметь доступ для выполнения сварки с обеих сторон;

Рис. 3. 7. Сварка угловых швов

б) угловые швы тавровых соединений в сечении для снижения концентрации напряжения, как правило, должны иметь вогнутое или плоское очертание поверхности с плавным переходом к основному металлу;

в) наибольшая высота углового шва не должна превышать 0, 7 где — толщина более тонкого из соединяемых элементов (рис. 3. 7, а);

г) угловые, швы допускаются с обеих сторон элемента, если его толщина S в 1, 5 раза превышает высоту шва а (рис. 3. 7, 6). При толщине элемента менее указанной швы должны быть смещены один относительно другого на расстояние I >2S (рис. 3. 7, е);

Рисунок 3.7 Сварка угловых швов.

д) прерывистые швы на элементах кранов, подверженных коррозии (краны, предназначенные для работы на открытом воздухе, в химических цехах и т. п. ), допускаться не должны;

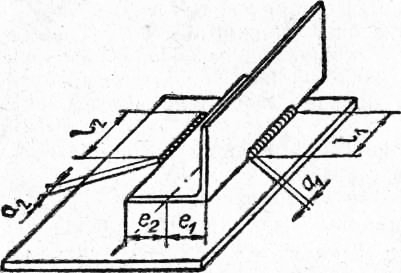

е) в соединениях несимметричных профилей швы следует размещать так, чтобы их общий центр тяжести совпадал с центром тяжести привариваемого профиля (в

проекции), а если это невозможно, необходимо учесть напряжения, вызванные эксцентриситетом (рис. 3. 8);

Рисунок 3.8

ж) выполнение клепаных и сварных соединений в одном узле не допускается.

Рабочие чертежи должны содержать указания, касающиеся конструкций сварных соединений, а также указания по механической и термической обработке. Монтажные швы должны быть обозначены особо (ст. 63 и 64 Правил по кранам).

Заготовка элементов под сварку.

Для заготовки элементов конструкций из листов, профильного проката, труб и тому подобного допускается применение всех способов резки, обеспечивающих получение форм и размеров этих элементов в соответствии с рабочими чертежами.

Резка материалов и полуфабрикатов из стали, чувствительной к структурным изменениям при нагреве, должна производиться по технологии, исключающей возможность образования трещин или ухудшения качества металла на кромках, а также в зоне термического влияния.

При сборке конструкций под сварку должна быть обеспечена точность соединений в пределах размеров и допусков, установленных чертежами и инструкцией по технологии сварки.

Свариваемые кромки, а также прилегающая к ним поверхность шириной не менее 20 мм перед сваркой должны быть зачищены до чистого металла. Допускаются на свариваемых кромках следы ржавчины и окалины после прокатки в соответствии с Техническими условиями на изготовление и

приемку грузоподъемного оборудовании (информационно-дефектное письмо Госгортехнадзора СССР от 26 августа 1971 г. ).

Требования к выполнению сварки.

На сварку несущих элементов кранов предприятие, производящее сварочные работы, должно иметь инструкцию по технологии сварки, разработанную с учетом специфики свариваемого изделия, используемого оборудования и оснастки, а также указаний, содержащихся в технических условиях на изготовление или ремонт крана. Инструкцией устанавливаются последовательность сборочно-сварочных работ, способы сварки, порядок наложения швов и режимы сварки, диаметры и марки электродов и электродной проволоки, марки флюса. Кроме того, в ней должны быть предусмотрены возможность и порядок производства сварочных работ при температуре воздуха ниже нуля градусов, необходимость применения предварительного и сопутствующего подогрева (при прихватке и при сварке) и его режимы, вид термической обработки и ее режимы, если необходимость термической обработки несущих элементов крановых металлоконструкций была предусмотрена техническими условиями на изготовление, ремонт или реконструкцию крана и др.

Выбранный технологический процесс сварки должен обеспечить ее хорошее качество, требуемые геометрические размеры швов и механические свойства сварных соединений, а также минимальные остаточные напряжения и деформации свариваемых изделий.

При обнаружении сварных соединений, выполненных с отступлением от технологического процесса и технических условий, работы по сварке необходимо приостановить, а заваренные швы проверить и при необходимости переварить.

Сварка металлоконструкций кранов может производиться в помещениях, исключающих влияние неблагоприятных атмосферных условий на качество сварных соединений, или на открытом воздухе при условии защиты мест сварки от атмосферных осадков и ветра (ст. 68 Правил по кранам).

Для сварки (автоматической, полуавтоматической, ручной) ответственных элементов металлоконструкций, приварки перил и лестниц на кране могут допускаться только сварщики, выдержавшие испытания в соответствии с Правилами аттестации сварщиков, утвержденными Госгортехнадзором СССР 22 июня 1971 г. Сварку неответственных узлов грузоподъемных крапов (настилов, кожухов, капотов и др. ) разрешается производить неаттестованным сварщикам, качественно выполняющим указанную работу.

Прихватки элементов сварных соединений при сборке должны выполняться сварщиками той же квалификации с использованием тех же сварочных материалов, как и при выполнении сварных швов (ст. 62 Правил по кранам). Перед наложением основных швов прихватки должны вырубаться или очищаться от шлака и полностью переплавляться (ст. 72 Правил по кранам).

При выполнении ответственных работ каждый сварщик обязан поставить присвоенный ему номер или клеймо рядом с выполненным им швом, если сварка одной металлоконструкции производится несколькими сварщиками; если сварка металлоконструкции (узла) производится одним сварщиком, то номер или клеймо сварщика ставится им один раз в определенном месте, указанном на чертежах.

Маркировка должна выполняться методом, обеспечивающим ее сохранность в процессе эксплуатации крана. По ней в случае необходимости устанавливается фамилия сварщика, выполнявшего шов или изделие (ст. 74 Правил по кранам).

Для обеспечения качественного выполнения сварных швов нельзя допускать сварщиков к выполнению работ способом и в положении, не указанными в его удостоверении. Если при сварке применялись выводные планки, то по окончании работы они должны быть удалены кислородной резкой или механическим путем, а торцы швов зачищены (ст. 73 Правил по кранам). Выводные планки рекомендуется применять при выполнении швов автоматической сваркой.

Контроль качества сварки.

Контроль качества сварных соединений производится для выявления соответствия конструкции и размеров шва проекту, а также возможных наружных и внутренних дефектов. Из существующих методов контроля, установленных ГОСТ 3242—69, при изготовлении, реконструкции и ремонте кранов качество всех сварных соединений обязательно должно быть проверено внешним осмотром и измерением. Стыковые сварные соединения, кроме того, должны проверяться просвечиванием проникающим излучением с изготовлением снимков на рентгеновской пленке.

Просвечиванию должно подвергаться не менее 25% длины шва контролируемого соединения. Места просвечивания устанавливаются отделом технического контроля и отражаются в документах на сварку. Замена просвечивания другими методами контроля может производиться по рекомендации специализированного научно исследовательского института по согласованию с Госгортехнадзором СССР (ст. 83 Правил по кранам).

Проведены экспериментальные работы, по результатам которых разработаны аппаратура и методика проведения ультразвукового контроля и составлена Временная инструкция по ультразвуковому контролю стыковых сварных соединений поясов и вертикальных стенок главных балок электромостовых кранов грузоподъемностью 5—50 тс. Госгортехпадзор СССР (письмо № 06-13-15 г/911 от 12 июля 1972 г. ) разрешил Министерству тяжелого, энергетического и транспортного машиностроения применение ультразвукового контроля по этой инструкции, что может значительно увеличить пропускную способность механизированных поточных линий при изготовлении главных балок мостовых крапов на специализированных краностронтельных заводах.

Технологическая инструкция «Ультразвуковой контроль сварных соединений металлоконструкций грузоподъемного оборудования» разработана также Главстроймеханизацией Минмонтажспецстроя СССР. Инструкцией определена методика ультразвуковой дефектоскопии сварных соединений металлоконструкций грузоподъемного оборудования и критерии оценки швов но результатам ультразвукового контроля. Требования технологической инструкции распространяются на ультразвуковой контроль сварных соединений конструкций с толщиной стенки от 6 до 40 мм из низко-углеродистых и низколегированных сталей (за исключением стыковых швов профилей), выполненных всеми видами ручной, полуавтоматической и автоматической сварки плавлением. Методика составлена с учетом возможностей дефектоскопов УДМ-1М, УДМ-ЗМ с применением стандартных и специально изготовленных искателен.

Ультразвуковой контроль производится после контроля швов внешним осмотром и измерением; обнаруженные при этом дефекты устраняются после осмотра.

При изготовлении, реконструкции и ремонте металлоконструкций кранов должна быть также произведена проверка механических свойств сварного соединения. Эта проверка производится независимо от вида сварного соединения на контрольных образцах, сваренных встык, полностью отвечающих изготовлению металлоконструкций (те же основные и присадочные материалы, те же сварочные режимы, то же положение сварки).

На специализированных предприятиях по изготовлению, ремонту или реконструкции кранов механические испытания могут производиться периодически в сроки, предусмотренные техническими условиями, а при выполнении указанных работ на неспециализированном предприятии контрольные образцы должны свариваться каждым сварщиком, принимавшим участие в сварке металлоконструкций крана в количестве не менее двух для каждого вида испытания (растяжение, изгиб).

Контроль качества сварки при монтаже крана должен производиться методом, указанным заводом-изготовителем в инструкции по монтажу и эксплуатации крана (ст. 47 Правил по кранам). Представлять при регистрации крана специальный акт (кроме предусмотренного ст. 257 Правил по кранам) о результатах контроля качества сварки, произведенной при монтаже крана, не требуется.

Внешний осмотр и измерение швов сварных соединений производятся для выявления следующих наружных дефектов: наплывов, прожогов, незаваренных кратеров, подрезов, наружных трещин в шве и околошовной зоне, непроваров корня шва и несоответствия общих геометрических размеров сварного узла требованиям чертежей. Осмотр расчетных соединений производится невооруженным глазом и с применением лупы с 10-кратным увеличением. Полнота швов замеряется шаблонами.

По внешнему виду сварные швы должны удовлетворять следующим требованиям:

а) иметь гладкую или мелкочешуйчатую поверхность (без наплывов, прожогов, перерывов) и плавный переход к основному металлу. Неровность поверхности шва не должна превышать 0, 5 мм для легкодоступных швов и 1 мм для труднодоступных;

б) иметь форму и размеры в соответствии с указаниями рабочих чертежей с учетом допусков;

в) наплавленный металл должен быть плотным по всей длине шва, не иметь трещин, скоплений и цепочек поверхностных пор и шлаковых включений. Допускаются отдельно расположенные поверхностные поры и шлаковые включения в соответствии с техническими условиями па сварку;

г) подрезы основного металла не допускаются;

д) все кратеры должны быть заварены;

е) глубина вдавливания электрода точечной машины в основной металл в сварной точке не должна превышать 20% от толщины наиболее топкой из свариваемых деталей, но не быть более 0, 4 мм, а увеличение диаметра контактной поверхности электродов в процессе сварки не должно превышать 20% от первоначально установленного размера.

Рисунок 3.9.

Рисунок 3.10.

В стыковых швах высота усиления шва с должна быть не более 1/10 ширины шва b, по не превышать 3 мм (рис. 3.9).

Превышение усиления шва сверх указанных размеров не является браковочным признаком, если при этом выполнено требование плавности переходов.

Размером углового шва считается катет вписанного в сечение шва равнобедренного треугольника (рис. 3. 10). Угловые швы должны выполняться с вогнутой поверхностью и плавным переходом к основному металлу. Фланговые швы соединений, воспринимающие осевые нагрузки, допускается выполнять плоской или выпуклой формы.

Величина вогнутости должна быть не более 1 мм. Выпуклость угловых швов для сварки в нижнем положении не должнa превышать 0, 15 размера катета, для свар¬ки в вертикальном и потолочном положениях 0, 25 размера катета шва.

Рис. 3. 11. Контроль стыкового сварного соединения:

1 — источник излучения;

2 — центральный луч;

3 — шов сварного соединения;

4—основной металл;

5 — кассета

Для швов с катетами до 8 мм допускается увеличение катета на 1 мм, для швов с катетами более 8 мм — на 2 мм. Швы могут быть несимметричными, однако величина меньшего катета должна быть не менее величины, указанной в чертеже.

При замене ручной сварки полуавтоматической в среде углекислого газа допускается уменьшать катеты швов, согласно табл. 3. 7.

Таблица 3.7 Размер катета шва в зависимости от способа сварки.

Контроль просвечиванием проникающим излучением (рентгеновскими или гамма-лучами) применяется для ответственных стыковых швов в целях выявления трещин, непроваров, шлаковых включении, газовых пор, подрезов, разностенности стыкуемых элементов, смещения кромок, прожогов и других дефектов. Этим методом выявляются дефекты размером не менее 0, 5 мм. Выявление трещин просвечиванием не гарантируется, так как они могут быть расположены под малым углом к направлению центрального пучка. Просвечиванием не выявляется непровар в виде плотного слипания и несплавления металла без шлаковой прослойки. Контроль просвечиванием осуществляется в соответствии с ГОСТ 7512—69, которым установлены пять схем зарядки кассет рентгеновской пленкой.

Швы стыковых сварных соединении контролируются с направлением центрального пучка по схемам, приведенным на рис. 3. 11, а и б. В случаях, особо оговоренных в технических условиях, допускается контроль с направлением центрального луча по скосам кромок по схеме, приведенной на рис. 3. 11, в.

Просвечиванием проникающим излучением может также производиться контроль швов нахлесточных, тавровых и угловых сварных соединений, а также кольцевых швов цилиндрических и сферических изделий.

Ремонт металлоконструкций подъемно-транспортного оборудования с применением сварки

В процессе эксплуатации подъемно-транспортного оборудования (ПТО), особенно после отработки им нормативного срока службы, нередко возникает необходимость выполнения ремонта металлоконструкций ПТО с применением сварки. В значительной мере это относится к грузоподъемным кранам.

К проведению сварочных работ на опасных производственных объектах (ОПО) предъявляются особые требования, все аспекты этой деятельности жестко регламентированы соответствующими нормативными документами. К выполнению сварочных работ допускаются только специалисты, аттестованные в соответствии с ПБ 03-273-99 «Правила аттестации сварщиков и специалистов сварочного производства» и РД 03-495-02 «Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства». Порядок применения сварочных материалов, технологий и сварочного оборудования при выполнении ремонтных работ установлен требованиями РД 03-613-03, РД 03-614-03, РД 03-615-03. Контроль качества сварных соединений, выполненных при ремонте технических устройств на ОПО, должен осуществляться только лабораториями неразрушающего контроля, аттестованными в соответствии с требованиями ПБ 03-372-00 «Правила аттестации и основные требования к лабораториям неразрушающего контроля».

В соответствии с вышеперечисленным каждая организация, которая в состоянии квалифицированно провести ремонтные работы с применением сварки, качественно оформить ремонтную документацию, должна располагать аттестованным персоналом (сварщиками и специалистами сварочного производства для обеспечения разработки и надзора за соблюдением технологических процессов сварки), сварочными технологиями, аттестованными по соответствующим направлениям деятельности, должна применять сертифицированное сварочное оборудование и материалы, располагать аттестованной лабораторией неразрушающего контроля. Эти требования известны практически всем владельцам опасных производственных объектов, поэтому порой их желание «сэкономить» на ремонте оборудования, выполнить ремонт силами непонятно кого из непонятно чего, приводит к противоположным результам. После таких «ремонтных» работ часто технические устройства не только не приводятся в исправное состояние, а напротив, еще больше ослабляются, когда, например, сварной шов буквально перерезает несущую металлоконструкцию стрелы крана. К тому же, эти работы никак документально не оформляются и поэтому закономерно, что при первой же проверке со стороны Ростехнадзора или экспертном обследовании «отремонтированное» место приходится ремонтировать заново.

Участок по ремонту подъемно-транспортного оборудования Инженерно-консультационного центра «Альтон» на протяжении более десяти лет выполняет ремонтные работы с применением сварки на различных типах грузоподъемных машин. Работы выполняются специалистами сварочного производства 1, 2, 3 и 4 уровня, имеется более 20 аттестованных технологий сварки, приобретены самые современные сварочные аппараты, оценка качества работы проводится лабораторией неразрушающего контроля и диагностики, аттестованной по 8 методам контроля. Накоплен большой опыт в этой области деятельности, и на некоторые вопросы организации ремонта ПТО хотелось бы обратить внимание коллег и владельцев подъемных сооружений.

Как правило, необходимость ремонта подъемно-транспортного оборудования (ПТО) с помощью сварки возникает после проведения экспертизы промышленной безопасности технического устройства и составления специалистами экспертной организации ведомости дефектов. В ведомости дефектов производится описание и указывается местонахождение дефекта, а непосредственно на металлоконструкции дефект указывается мелом или маркером. Случается, что из-за определенных обстоятельств (загрязненность металлоконструкции маслом, смазкой и т.п.) дефектное место не отмечено, а в ведомости дефектов словесное описание его расположения выполнено некорректно, поэтому находить дефектное место приходится самой ремонтной группе. Представляется целесообразным, чтобы специалисты, занимающиеся ремонтом, владели определенными навыками и знаниями в области экспертного обследования.

Иногда дефект металлоконструкции располагается в труднодоступном месте, и для его устранения требуется демонтаж какого-то другого оборудования или элементов ПТО, которые затрудняют доступ к дефектному месту. Это обстоятельство, естественно, не отражено в ведомости дефектов и может быть обнаружено только при выезде специалиста по ремонту на место планируемых работ. Поэтому иногда лучше перестраховаться, проведя предварительный осмотр предполагаемого ремонта, чтобы правильно и в полной мере определить весь предстоящий объем работ, а также в ряде случаев преду-смотреть оснащение ремонтной группы необходимым специальным инструментом.

При выполнении ремонта ПТО иностранного производства возникают значительные трудности при подборе как сварочных электродов, так и металла для накладных элементов, различных вставок, заплат и т.п. В некоторых случаях в паспорте на грузоподъемную машину не указывается отечественный аналог стали, из которой изготовлены металлоконструкции, хотя такое требование есть в нормативной документации, а указанная в паспорте иностранная марка стали отсутствует в существующих марочниках. Тогда необходимо провести химический анализ стали металлоконструкции, после чего идентифицировать ее применительно к отечественным маркам.

Необходимость ремонта автомобильных кранов таких марок, как «DEMAG», «LIEBHERR», поднимает ряд существенных проблем, одна из которых – это сложность приобретения сварочных электродов. Материал стрел этих кранов представляет собой высокопрочную сталь с ?в?790?940МПа, а в торговую сеть электроды с такими показателями не поставляются. Приходится оформлять заказ весом не менее 100 кг, что с учетом зарубежного происхождения указанных электродов из легированной стали намного увеличивает стоимость ремонта. Отечественные электроды для сварки высокопрочных сталей не всегда подходят по свойствам, также довольно малодоступны и дороги, а приобретение для ремонта основного материала с такими характеристиками – это очень сложная задача.

При проведении ремонтных работ на месте установки технического устройства у ремонтной организации нередко возникают сущест-венные трудности, связанные с неудовлетворительной подготовкой объекта к ремонту. Владельцем оборудования часто не выполняется необходимый объем работ по очистке и демонтажу оборудования, не обеспечиваются технологические условия для проведения сварочных работ и элементарные бытовые условия для работы ремонтной бригады.

К настоящему времени значительно расширились технические возможности участка по ремонту подъемных сооружений ИКЦ «Альтон». На специально оборудованной производственной базе имеется все необходимое оборудование для производства монтажных и демонтажных работ, выполняются станочные работы, обеспечивается защита рабочего места сварщика от влияния погодных условий и низких температур, что особо актуально для ремонта самоходных кранов в осенне-зимний период.

ИКЦ «Альтон» приглашает владельцев грузоподъемных кранов, подъемников, вышек, лифтов, эскалаторов, канатных дорог к взаимовыгодному сотрудничеству и напоминает, что проведение своевременного и качественного ремонта металлоконструкций технических устройств с применением сварки является одним из наиболее существенных факторов, обеспечивающих безопасную эксплуатацию подъемно-транспортного оборудования.

Сварка

1.4.4.1. Сварка крановых металлоконструкций должна (производиться по заранее разработанному технологическому процессу, Правилам Госгортехнадзора и настоящему РД с учетом специфики свариваемого изделия, используемого оборудования и оснастки.

1.4.4.2. Технологический процесс устанавливает последовательность сборочно-сварочных работ, способы сварки, порядок наложения швов и режимы сварки, диаметры и марки электродов и электродной проволоки, требования к другим сварочным материалам и пр. Соблюдение установленного технологического процесса сварки должно контролироваться службой МПТН или ОТК.

Технологический процесс сварки должен обеспечивать хорошее качество сварки, требуемые геометрические размеры швов и механические свойства сварных соединений, а также минимальные усадочные напряжения и деформации свариваемых деталей.

1.4.4.3. Сварка металлоконструкций кранов должна производиться преимущественно в помещениях, исключающих влияние на качество сварных соединений, неблагоприятных атмосферных условий (дождь, снег, сильный ветер и пр.).

Выполнение сварочных работ на открытом воздухе допускается при условии применения соответствующих приспособлений (укрытий) для защиты мест сварки от атмосферных осадков и сильного ветра.

Положение свариваемых конструкций должно обеспечивать наиболее удобные и безопасные условия для работы сварщика и получения надлежащего качества шва.

1.4.4.4. Сварочные работы должны производиться, как правило, при положительной температуре окружающего воздуха.

Возможность и порядок производства сварочных работ при температуре воздуха ниже нуля устанавливаются технологическими указаниями на сварку конкретных узлов и деталей с учетом дополнительных требований подраздела 1.4.5.

1.4.4.5. Электроды и флюсы перед использованием должны просушиваться до нормальной влажности в соответствии с техническими условиями на эти материалы и указаниями заводов-поставщиков, а сварочная проволока — очищаться от ржавчины, жиров и других загрязнений.

1.4.4.6. Для сварки в среде углекислого газа рекомендуется использовать сварочную углекислоту I и II сортов по ГОСТ 8050—76. Применять для сварки техническую углекислоту запрещается.

1.4.4.7. При ручной и полуавтоматической сварке зажигать дугу на основном металле стенок и поясов вне границ шва и выводить кратер на основной металл запрещается, если это не оговорено на чертеже.

1.4.4.8. Начало и конец стыкового шва должны выводиться на приставные планки той же толщины, что и свариваемые элементы.

Места примыкания выводных планок перед сборкой должны быть очищены от краски, ржавчины, окалины, масла, влаги, снега, льда, грязи и т. п. Очистка должна производиться до металлического блеска. При необходимости непосредственно перед сваркой производятся дополнительная очистка мест сварки и удаление конденсационной влаги, при этом продукты очистки не должны оставаться в зазорах между собранными деталями.

1.4.4.9. Приставные планки укрепляют прихватками и срубают или срезают газом по окончании сварки.

Кромки сваренных листов после снятия приставных планок должны быть тщательно зачищены заподлицо с основным металлом.

1.4.4.10. Прямые стыки фасонных профилей: уголков, швеллеров и двутавров — без применения накладок должны выполняться ручной сваркой с применением приставных планок.

1.4.4.11. Прихватки, наложенные при сборке металлоконструкций, должны очищаться и полностью переплавляться или вырубаться при наложении основных швов.

1.4.4.12. Каждый слой шва при многослойной сварке должен быть перед наложением последующего слоя очищен от шлака и брызг металла.

Перед наложением шва с обратной стороны для угловых соединений со сплошным проплавлением и для стыковых соединений при ручной подварке и при двусторонней ручной или полуавтома-

тической сварке корень шва должен быть вырублен или выплавлен с помощью специального резака и очищен.

В процессе выполнения сварки при случайном перерыве в работе сварку разрешается возобновлять после очистки концевого участка шва длиной не менее 50 мм и кратера от шлака. Кратер должен быть полностью перекрыт швом.

1.4.4.13. В случае невозможности выполнения подварки в недоступных местах должен быть обеспечен полный провар и приняты меры против вытекания расплавленного металла из сварочной ванны. Для этой цели следует использовать остающиеся подкладки и пр.

1.4.4.14. Отклонения размеров фактически выполненных сварных швов от проектных не должны превышать величин, указанных в ГОСТ 5264—69, ГОСТ 8713—70, ГОСТ 11533—75, ГОСТ 11534—75 и ГОСТ 14771—76.

1.4.4.15. Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления, если это предусматривается рабочими чертежами, должны, как правило, выполняться подбором режимов сварки и соответствующим расположением свариваемых деталей. В случае необходимости производится обработка швов любым способом, не оставляющим на их поверхности зарубок, надрезов и других дефектов.

1.4.4.16. Валики прямых стыковых швов, растянутых поясных листов и растянутых стержней как одиночных, так и сварных составных сечений (нижние пояса главных балок и ферм порталов, верхние пояса хоботов и стрел и т. п.) должны быть сняты фрезой или шлифовальным камнем заподлицо с основным металлом. Обработанные поверхности швов при этом должны иметь чистоту поверхности не ниже Rz80. При механической обработке валиков инструмент следует располагать так, чтобы плоскость вращения инструмента была параллельна продольной оси элемента. Например, при снятии валиков прямого стыкового шва пояса риски от обработки должны располагаться вдоль пояса (поперек шва).

1.4.4.17. Качество сварных швов для крепления сборочных и монтажных приспособлений, деталей для крепления подмостей и т. п. должно быть не ниже качества основных швов конструкций.

1.4.4.18. По окончании сварки конструкций все вспомогательные сборочные приспособления должны быть удалены, имеющиеся выхваты заплавлены и зачищены; сварные швы, прикрепляющие эти приспособления, зачищены до основного металла, а конструкции очищены от шлака, брызг и натеков металла.

1.4.4.19. Сварные швы соединения должны иметь клеймо, позволяющее установить фамилию сварщика. Каждый основной расчетный шов должен иметь клеймо сварщика в начале и в конце шва. Маркировка должна выполняться методами, обеспечивающими ее сохранность в процессе эксплуатации крана, но не ухудшающими качество изделия.

1.4.4.20. Клеймение сварных швов клеймом сварщика должно производиться на местах, свободных от окалины, на расстоянии не более 100 мм от шва ударным способом. Шрифт клейма должен соответствовать ГОСТ 2930—62. Размер шрифта — не менее 5 мм.

После нанесения клейма место клеймения должно быть смазано консистентной смазкой.

1.4.4.21. Конструкции, получившие при сварке остаточные деформации, превышающие величины, приведенные в приложении 8 (справочном), должны быть исправлены. Правка производится путем механического или термического воздействия с учетом указаний настоящего РД.

Читайте также: