Сварочные работы выхлопной системы

Обновлено: 20.09.2024

Если у Вас прогорел глушитель и Вы хотите его отремонтировать, то о том, как это сделать просто и быстро мы расскажем в этой статье. Для Вас мы описали подходящие способы сварки и методике ремонта глушителя чтобы получилось даже у новичка без затрат времени и денег.

Чем варить глушитель — способы

Ремонт выхлопной трубы – дело всегда уникальное: прохудившиеся поверхности находятся в разных местах, требуют подхода под разным углом, а сам глушитель представляет собой тонкостенное изделие. С технической точки зрения существует 3 универсальных способа варить глушитель:

- электросварка штучными электродами;

- полуавтоматическая сварка в среде защитного газа; ».

Для краткосрочного заделывания трещин и дыр применяются герметики и лента на керамической основе – они помогают добраться до СТО, работая на нагретых поверхностях. Эти варианты помогут при ожидании ремонта и временном отсутствии средств на качественный ремонт или новый глушитель.

Как подобрать оптимальный способ? Наиболее правильное решение – обратиться к профессионалу с намётанным глазом, потому как следует оценивать целесообразность ремонта глушителя авто:

- местная, точечная деформация как следствие механического воздействия – вмятина с прорывом при целостности всего изделия: рекомендуется заварить проем;

- местное уменьшение толщины стенки до появления дыры – сварка «прохудившегося» места будет временной, причем можно применить «заплатку» («латку»);

- общее снижение толщины с одновременной масштабной коррозией – более целесообразно заменить все устройство.

При коррозии значительной поверхности выхлопной трубы придётся потратить много усилий: зачистить место сварки от ржавчины, подготовить накладки (причём достаточные для крепления на ещё толстом металле).

При поражении небольшого участка детали можно с помощью той же «заплатки»: если дефект имеет приличные габариты, или при образовании большого количества пор на ограниченной площади.

Для удобства выполнения манипуляций сварочной техникой процесс лучше планировать в смотровой яме. Это приведет к возможности удержания сварочной дуги под нужным углом, но также потребует полноценных СИЗ (одежда, обувь, перчатки, маска, головной убор).

Как заварить глушитель электросваркой самостоятельно

Типовой вопрос сварщику: можно ли заварить глушитель «подручными средствами»? Да, это возможно – но только опытному специалисту и качественными электродами.

Для работы оптимален диаметр электродов не более 2,0-2,6 мм. Режим сварки настраивается обычным способом – на минимальной величине сварочного тока и под минимальный диаметр электрода.

Сварочную дугу оптимально вести от толстого металла к более тонкому. При накладывании «заплатки» электрод переносится с нее на сам глушитель. Прерывать процесс можно простым отрывом электрода.

Особых требований к процессу нет, по его завершении нужно не забыть убрать шлаковые наслоения – с помощью молотка. Шов – осмотреть на наличие сторонних включений и пор: если их много, и они большие, рекомендуется обновить шов или наиболее проблемные его участки.

По достижении оптимального качества поверхность следует зачистить металлической щеткой или УШМ с подходящим диском – чем лучше удастся снять пленку окалины и всплывшего шлака, тем дольше проработает отремонтированный участок. Обработанную поверхность – окрасить термостойкой краской.

Предварительные работы перед сваркой

Сварка глушителя автомобиля начинается с подготовки: нужно заглушить двигатель, отключить бортовой аккумулятор. Можно не доставать его из машины – просто снять провода с клемм. Поверхности вокруг места работы лучше защитить несгораемой тканью, а сам процесс вести при находящемся неподалеку огнетушителе.

Для быстроты работы нужно изначально подобрать и разместить возле авто оснастку:

- сварочный аппарат – достаточно самой небольшой мощности;

- угловая шлифовальная машинка – для зачистки поверхности;

- наждачная бумага или металлическая щетка – для удаления загрязнений и ржавчины до и после сварки;

- растворитель и обезжириватель – для удаления химических загрязнений, плёнок и жиров;

- слесарный молоток, зубило – для удаления окалины и шлака с готовых швов;

- грунт, краска или мастика по металлу (необходимы теплостойкие марки) – для защиты швов от окисления и влаги.

В качестве расходного материала подбираются подходящие по размерам и геометрии куски листовой стали толщиной до 2 мм. Для совсем тонких стенок можно подобрать прочную жесть.

Преимущества и недостатки

Сварка выхлопной системы штучными электродами отличается такими достоинствами в сравнении с другими способами:

- возможность восстановить любую геометрию металла;

- универсальность – техническое оснащение и электроды для ремонта есть в любой сварочной мастерской;

- допускается применять широкий спектр электродов малой толщины (к примеру, УОНИ 13/45, УОНИ 13/55, ОК 46.00, ЦУ-5, LB52U и др.).

Есть у этого способа и «минусы»:

- квалификация сварщика — наиболее весомый фактор;

- необходимость в подъеме авто или в смотровой яме (без снятия глушителя).

Основная опасность – прожог стенок, поэтому заниматься самостоятельно без должной квалификации не рекомендуется.

Способ 2 – с помощью полуавтомата

Сварка глушителей обычным полуавтоматом даёт более качественный аккуратный результат. Сварочная оснастка для этого встречается реже, но её применение гарантирует более аккуратный и чистый шов.

Процесс подготовки и сварки

Перед тем как сваривать, важно подготовиться – чтобы не терять ценное время при ремонте:

- автомобильные инструменты – для демонтажа глушителя;

- сварочный аппарат под тонкую проволоку (до 1,2 мм);

- «болгарка» с дисками для качественной зачистки;

- наждачная бумага;

- растворитель;

- краска термостойкая (оптимальна целевая, «для глушителей» – КО 8111, КО 828).

Суть работы не отличается от сварки штучными электродами. Треснувшая или разбитая поверхность зачищается, «гнилые» части срезаются, готовится «заплатка», околошовная зона обезжиривается, выполняются сварочные швы, которые по остывании прокрашиваются краской.

Важно: термостойкая краска чаще всего наносится минимум в 2 слоя.

Полезная статья — Сварочный газ, что это и как выбрать

Плюсы и минусы

«Полуавтомат» хорош следующими своими достоинствами:

- в сравнении с РДС им легче варить тонкий металл;

- качественная защита металла от атмосферного кислорода;

- сохранение структуры материала ввиду отсутствия перегрева;

- легкое выполнение протяженных швов.

Однако имеются и «минусы»:

- стоимость технологии (проволока и баллон с газом стоят больше, чем пачка электродов);

- повышенные требования к защите сварочной ванны от сквозняков.

Несмотря на них «полуавтомат» обеспечивает высокое качество шва.

Можно ли варить, не снимая с автомобиля

Часто звучит вопрос, можно ли заварить глушитель без его демонтажа с машины?

Да, такой вариант ремонта возможен – важно только предварительно подготовить источник питания авто. Делается это простым отключением – с клемм снимается провод массы. После этого можно спокойно заваривать любые прожоги и дефекты.

В обратном случае при образовании сварочной дуги на аккумулятор будет замыкаться вся цепь. Это чревато коротким замыканием между пластинами, электрохимическими процессами между цветными металлами и электролитом, даже взрывом (известны и такие отзывы).

Способ 3 – холодная сварка

Отремонтировать автомобильный глушитель можно и другим способом – с помощью так называемой «холодной» сварки.

Суть работы – в заклеивании прорехи композитными материалами (стеклоткань и смолы) или специальным готовым двухкомпонентным клеем. После нанесения на проблемный участок реагенты застывают и образуют прочное покрытие.

Такой ремонт не нуждается в энергопитании, он может выполняться даже «в поле» и обеспечивает долговечность изделие после ремонта. Результат уверенно работает при высокой температуре и постоянной влажности.

Разновидности холодной сварки

Выпускаются такие разновидности составов:

- пластичный – из одного или двух компонентов: первый застывает почти сразу (не более 3-5 минут), второй остается в форме пластичного «теста» до 10-15 минут;

- жидкий – в тюбах, шприцах или банках: состав готов к нанесению, его достаточно только извлечь из тары и разместить на проблемный участок.

Их стоимость доступна для каждого водителя.

Как выбрать холодную сварку

Подбор подходящего варианта основывается на характере повреждений – это описывается в инструкции к материалу. Суть основы у разной ХС практически одинакова, поэтому нужно обратить внимание на следующее:

- устойчивость к повреждениям извне и снаружи глушителя;

- наибольшая температура, поддерживаемая составом;

- наличие компонента для повышения адгезии с металлом (мелкие частицы);

Оптимальные предложения на рынке:

- Abro Steel (США): обеспечивает качественную адгезию с любой поверхностью, держит нагрев до 205°С, полностью высыхает за сутки;

- «Титан» (РФ): смешивается непосредственно перед применение, выдерживает 200°С, сохнет 24 часа;

Это – варианты с повышенной химической и механической устойчивостью шва, они легки в работе и гарантируют высокую прочность.

Подготовка детали

Применение «холодной сварки» не отличается значительной сложностью:

- обнаруживается проблемный участок: место выхода выхлопных газов будет видно по темному налету;

- с поверхности снимаются загрязнения и ржавчина (лучше – наждаком, для повышения адгезии);

- выполняется обезжиривание (рекомендуется применить вещество, прописанное в инструкции к ХС – бензин или растворитель определенной марки);

- замешивается состав (обязательно в защитных перчатках);

- готовый компаунд наносится на проблемный участок и разравнивается (это важно делать крайне быстро);

- деталь выдерживается в неподвижном положении на время застывания ХС.

Процесс во многом схож с обычной сваркой, отличие – в химической природе материалов, поэтому следует замешивать в хорошо проветриваемом помещении или на улице.

Последовательность проведения работ

Сварка глушителя автомобиля с помощью готового состава выполняется следующим образом:

- поверхность, которую нужно отремонтировать, зачищается механическим способом – от загрязнений и окислов;

- подготовленный участок и подходящая накладка (если она будет) обезжириваются;

- состав «холодной сварки» подготавливается в соответствии с инструкцией изготовителя;

- вещество размещается на обезжиренной поверхности: сверху в виде рулончика, вкладывается в дыру или под заплатку (в случае её наличия рекомендуется прижатие на полчаса с помощью резинового жгута);

- образуемый шов замазывается – до визуальной потери зазора между кромками дыры.

После прижатия вещества к металлу начинается реакция на химическом уровне – соединение будет иметь приличный запас прочности на отрыв. Этап первичного застывания длится от 3 до 5 минут, полного – до 1 суток.

Плюсы и минусы метода

«Приварить» обычной «холодной сваркой» – это получить поверхностное закрытие пробоины, не монолитное. Способ имеет много достоинств:

- значительная простота, доступная неопытным любителям;

- доступность и дешевизна расходных материалов;

- высокий уровень безопасности, получаемый отсутствием электрического тока и повышенной температуры;

- полная герметизация глушителя;

- возможность легкого придания необходимой формы в первые минуты нанесения из-за состояния, схожего с пластилином – не дольше 10 минут;

- универсальность и полное отсутствие капризности, выполняется даже в лесу под дождем.

Свойства состава делают его практичным с точки зрения мельчайших несплошностей металла. Он закрывает самые мелкие полости в вязком состоянии, а после затвердевания образует сплошную твердую поверхность. Существуют и некоторые «минусы» технологии:

- полное застывание потребует нескольких часов – в зависимости от типа склеивающего вещества;

- масштабные прорехи заделать будет сложно ввиду высокой пластичности на начальном этапе;

- выпускается несколько типов «холодной сварки», поэтому для оптимального результата рекомендуется подбирать продукт;

- необходимость в резиновых перчатках, оптимальна работа на свежем воздухе или при сильном сквозняке.

Упакованные и тем более вскрытые составы необходимо израсходовать до определенного срока – по его истечении материал потеряет полезные свойства.

Как проявляется поломка глушителя

Для легковой и грузовой машины глушитель является деталью, функционирующей в самых сложных условиях:

- он расположен под самым днищем, часто воспринимает удары и трение от внешней среды (камни, грунт), хотя на это не рассчитан;

- работает при непредсказуемо динамических движениях вместе с автомобилем, воспринимает концентрированные удары от собственного крепления;

- ввиду прохождения внутри него горячих выхлопных газов сильно нагревается (от 700°С на выходном коллекторе до 300°С на выходе) даже при сильном морозе;

- химическое воздействие со стороны «дорожной химии» (реагенты против скольжения или для таяния снега);

- образование конденсата – влаги, оседающей из-за разницы температур.

Эти факторы приводят к постоянному сильному коррозионному износу металла. Его поверхность ржавеет, толщина стенок неуклонно снижается, «заводские» сварные швы прогорают сильнее. В них образуются трещины, на поверхность «выходят» поры, которые становятся концентраторами механического и химического воздействий на глушитель.

Проявление его поломки сразу ощущается на слух: в работе двигателя появляется писк или даже рычание. При поездке возможен стук – когда отрывается крепление или часть глушителя, за которую он крепится к днищу. Звуки в основном идут со стороны багажника, из-под кузова. Они заметно усиливаются при резком сбросе или наборе скорости, при переключении скоростей (возможны характерные «выстрелы»).

При заведенном моторе изменяется цвет отработанных газов: выхлоп становится более густым, его цвет темнеет (вплоть до черноты). В салоне возможно появление запаха топлива.

При визуальном осмотре на детали будут видны коричневые и черные точки, полосы и даже пятна. Это – места, через которые просачиваются выхлопные газы, быть такого не должно.

Профилактика повреждений глушителя

Заваренный глушитель может работать и ремонтироваться до полного износа – но зачем так перенапрягать свой бюджет, если можно беречь деталь?

- аккуратная езда – без повышенной скорости и по ровной дороге (без явных сторонних объектов на ней), объезд ям и мусора;

- корректные переключение передач и работа двигателем на набор скорости и торможение;

- регулярное обслуживание днища машины и очистка самого глушителя (позволит вовремя обнаружить неисправность);

- сезонная обработка составами с антикоррозионными свойствами;

- применение качественного топлива;

- профилактика вибрации детали посредством установки гофрированной трубы – «мятый» металл будет воспринимать энергию, переходящую с коллектора на сам глушитель, и немного снижать температуру.

При этих мероприятиях не придется думать о том, сколько стоит ремонт глушителя.

Варим выхлоп сами — часть 2

Год назад я писал о наших с Антохой экспериментах по сварке выхлопа, которые завершились изготовлением трассы от стокового коллектора, без ката, с механической обманкой второй лямбды. Почитать часть 1 можно здесь

Работы по изготовлению кастом коллектора затянулись на всю зиму, по причине не такого большого количества свободного времени, гемороя с главной деталью коллектора (сгон 4-1), да и временами просто было лень)

Таким образом, в течение годичной экплуатации нашего первого выхлопа на маленькой прямоточной банке Fujitsubo пришло понимание, что звук громковат для повседнева, а поскольку переделывать законченное изделие привычки не имеется, да и к тому же сварку с поддувом освоили, решено было новый выхлоп ПОЛНОСТЬЮ сделать с нуля.

Первым этапом была отрисовка фланца ГБЦ с оригинальной прокладки и изготовление его, а так же остальных фланцев выхлопной системы на гидрорезе. Затем, поскольку отдельного блока цилиндров мы под руками не имели, по стоковому коллектору мы изготовили оправку-стапель, на которую были закреплены францы, и затем мы туда уже вписывали весь коллектор.

Основной частью коллектора 4-1 является сгон 4х раннеров, которые, кстати, изготавливались из труб и отводов диаметром 38мм. Длины раннеров были подсмотрены у брендовых коллекторов, а так же посоветовались с людьми которые уже экспериментировали с этим. С изготовлением сгона нам пришлось прилично повозиться, так как у нас не было дорогостоящего кондуктора для отпиливания от трубы секторов под углом, но зато была ленточная пила, и мы изготовили свой кондуктор немного иного принципа действия.

Но, каждый раз получаемые нами заготовки не складывались как пазл в нужную нам конструкцию, и мы недоумевали почему же так происходит. В результате мы нашли ошибку в наших расчетах и наконец получили идеально стыкующиеся раннеры.

Возможно, угол стыковки можно было бы сделать более пологим, но тогда именно в таком исполнении было бы сложно стыковать и обваривать раннеры.

Далее все это дело обваривается и прикидывается на оправку.

Потом сгон отпиливается по длине, подгоняется его переход в трубу 50мм, прихватывается к фланцу, после чего начинается самый интересный процесс подгонки раннеров, в результате которого на глазах из пустого места рождается коллектор!

Для сборки мы использовали ПЭТ-ленту, которая держит приличную температуру, и позволяет зафиксировать трубы для последущией прихватки точками сварки. Очень удобная штука, в общем то.

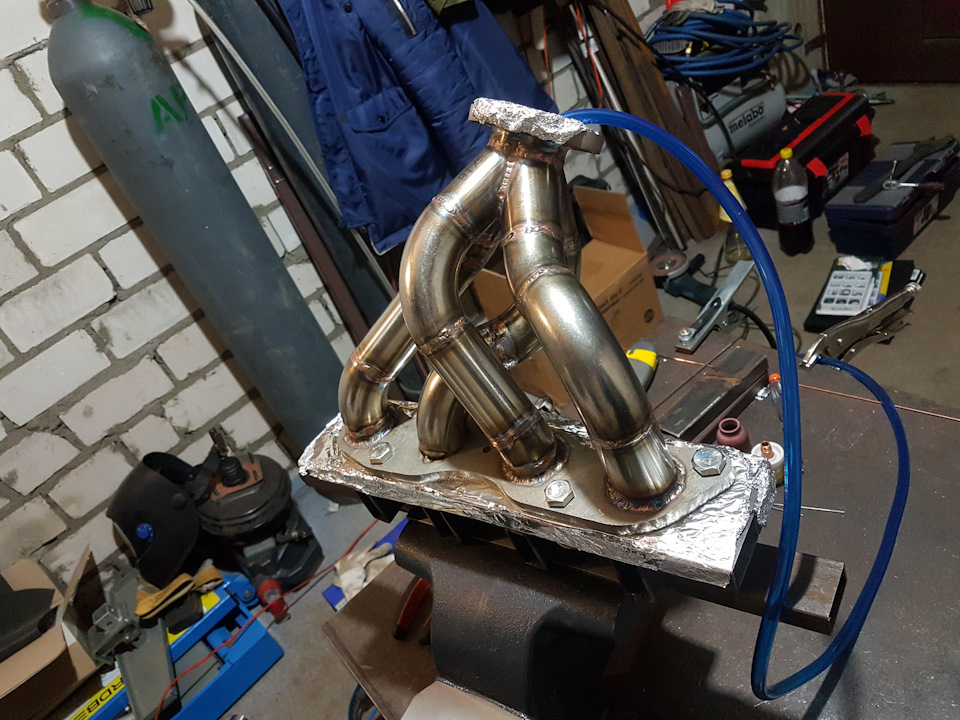

В итоге получается вот такая красота.

Обваривали все с поддувом, поэтому изнутри швы гладенькие и вообще все супер.

И для сравнения фото уже готового кастом-коллектора и стокового.

Несмотря на то, что фланец во избежании его ведения от сварки был прикручен к профилю, его все равно повело.

Поэтому пришлось его шлифовать. Поиск в интернете выдал статью на драйве, где человек ездил шлифовать коллектор в МАДИ в цех мехобработки, поэтому я нарпавился туда же. После шлифовки всего за 1500р фланец стал идеальным.

Перед окончательной установкой в авто фланец обмотали термолентой "3градуса". Не реклама, но термолента СУПЕР! Российского производства, двуслойная, не колется, не требует вымачивания перед намоткой, стоит приемлемо.

После доделок по коллектору мы за пару дней сварганили полностью новый выхлоп. За оконечную банку на этот раз была взяла Apexi Hybrid Megaphone, изначально заточенная под фит, имеющая на входе трубу 50мм, то есть то что надо. При этом она довольно объемная, и, в силу своего названия, имеет гибридную конструкцию, то есть прямоток с камерой а-ля Гельмгольц.

Соответственно под вход этой банки и варился весь выхлоп. Явные плюсы тут в том, что не переделывая остальную кастом трассу, можно менять банку, если что-то не понравится.

Еще из отличий от предыдущей кастом-трассы можно выделить катализатор. Я его нашел на дроме за копейки, он был спилен с какого-то маркообразного, соответственно совсем другой диаметр трубы, но это мы решили эту проблему при помощи конусных переходов, тем самым создав конструкцию даже более правильной геометрии, чем заводская. Данный катализатор имеет плотность ячеек 200 на кв. дюйм, в отличие от штатного 600 на кв. дюйм, в следствии чего он гораздо лучше продувается. В принцпе, штатный катализотор, будучи в НОРМАЛЬНОМ состоянии (я сечас не про выгоревшие или оплавленные), не создает особых препятсвий потоку газов, зато прилично дробит волну и тем самым округляет звук.

Сварили новый "даунпайп", если его так можно назвать, используя 100мм четырехлойную гофру interlock от MG-race.

Остальную трассу старались максимально упрятать в дно автомобиля, чтобы ничего не свисало, особенно резонатор, который свисает ниже порога даже на штатной трассе. Кстати, резонатор снова камерный MG-Race, но этот раз 100х300мм.

Все крепежи сделаны из прутка нержи, гайки под лямбды тоже заказывал откуда-то издалека, ибо в Мск только из чернухи продают.

В итоге все выглядит и звучит очень здорово! Звук негромкий, до 2500-3000 оборотов басовитый, а при нажатии в отсечку, как мне кажется, становится тише но уходит в верхний диапазон частот. В общем, звук очень приятный, но на видео пока не заснят, не смотря на то, что езжу я с ним уже с начала июля)

По поводу динамики и расхода. Конечно, машина едет довольно приятно, и особенно кайфовый звук когда жмешь на газ в туннелях, он вроде бы агрессивный, но негромкий и округлый. Расход не вырос, наоборот немного упал. Термолента держится отлично, пробег на данный момент на этой трассе более 5000км. Нельзя не отметить тот факт, что финальным стимулом к доделке всего и вся стала поездка в Норвегию, ибо ехать 4700км (а имеено такой был наш суммарный пробег за путешествие) хочется с тихим и приятным выхлопом. Про эту поездку я скорее всего напишу отдельный пост, как только доделаю фото (а делаю я их долго обычно).

Теперь, когда есть полноценный выпуск и впуск, можно попробовать все это дело поднастроить, для это нужен субкомп piggiback, варианты пока рассматриваю. Ибо без настройки толку от этого дела немного, только приятный звук, но мы-то всегда хотим большего!)

Огромное спасибо Антохе за помощь в изготовлении выхлопа! Делать самим намного интереснее чем заказывать, пускай это даже и растягивается надолго, результат превзойдет все ожидания, а полученный опыт — бесценен.

Автомобильный глушитель, работая в агрессивной среде при высоких температурах и влажности, быстро приходит в негодность. Коррозия, разъедая металл, разрушает глушитель. Помимо негативного воздействия ржавчины, глушитель легко продырявить на ухабистой местности, ввиду его низкого расположения. Последствия таких повреждений весьма неприятны. Рев работающего мотора начинает резать слух, а выхлопные газы, теряя направленный поток, попадают в салон автомобиля. Конечно, решает все эти проблемы замена глушителя новым. Но можно обойтись и мене затратным способом — сваркой. На первый взгляд, сварка глушителя может показаться непростой задачей, однако в этом процессе нет ничего сложно, если немного разобраться в теории.

Предварительные работы перед сваркой

Для начала нужно подобрать инструменты и приспособления, а также подготовить поверхность.

Для работы нам потребуются:

Какой сваркой лучше варить глушитель

Вид сварки особой роли не играет, если придерживаться двух основных параметров:

- Минимальная сила тока.

- Минимальная толщина электрода.

Полуавтоматическая сварка обладает преимуществами при ремонте глушителя по сравнению с обычной электросваркой. Ее режимы, более щадящие для тонкого металла, а защитный углекислый газ не допустит перегрева и окисления сварного шва. Благодаря этому структура основного металла не изменится и не потеряет прочности. При работе обычной электросваркой, необходимо подобрать подходящие электроды под используемый металл.

Важно знать!

Перед сваркой глушителя следует отключать аккумулятор, что бы избежать замыкания на массу. Причем вынимать его, совсем не обязательно. Достаточно лишь отключить массу – провод со знаком минус. Он, как правило, черного цвета.

Ремонт глушителя электросваркой своими руками

Чтобы заварить глушитель самому достаточно иметь лишь небольшой навык работы с металлообработкой. Работу можно произвести в любых гаражных условиях. Сквозную коррозию необходимо полностью вырезать с помощью угловой или прямой шлифовальной машинкой с использованием шарошки.

В зависимости от диаметра дефекта выполнить работу можно двумя способами. Первый заключается в наложении заплатки, с последующей сваркой ее по периметру. Этот метод используют при крупных дефектах или при большом скоплении пор в одном месте.

Второй способ позволяет производить сварку без использования заплаток, при котором сквозные дыры сплавляются непосредственно электрической дугой. Этот способ применим лишь в том случае, если коррозия или дефект имеет небольшой размер. Залатать такие отверстия не составит труда как электродом, используя простую сварку, так и медной проволокой, при работе на полуавтомате

Чаще всего приходится сталкиваться с коррозией в месте, где соединяются корпус и труба глушителя. После зачистки и удаления ржавчины зазор между этими деталями значительно увеличивается. Нарастить необходимую толщину между ними можно присадочной проволокой (электродом) или сваривать с помощью кусочков заготовленного листового металла. После наложения металлического листа его следует прихватить, обеспечив его фиксацию с корпусом глушителя, а затем уже приступать к основной сварке.

По окончании работ следует закрасить околошовную зону и сам сварной шов краской. Такая обработка защитит металл от коррозии и продлит эксплуатацию детали. Перед покраской не забудьте зачистить шов от окалины металлической щеткой и обезжирить его поверхность. Следует помнить, что не всякая краска подойдет для глушителя. Для окрашивания выбирайте термостойкие краски или мастику.

Альтернативные методы ремонта глушителя

Следует отметить еще один способ сварки, не требующей применения сварочных аппаратов – холодная сварка. Здесь для ремонта поверхности используются композитные материалы на основе смол и стеклоткани.

Эти два компонента смешиваются с отвердителем и надежно приклеиваются к месту дефекта. Композитный материал не подвержен коррозии и не боится высоких температур. Этот метод, не потребует подключения к электросети и обходится без специального оборудования, что делает его наиболее удобным в поездках. Предварительные работы перед холодной сваркой следует выполнять точно так же как и перед обычной электросваркой.

Профилактические меры

Продлить срок службы глушителя можно благодаря систематическому уходу за ним, выполняя своевременную мойку и обработку его антикоррозионными составами. Кроме этого, в целях профилактики можно использовать гофрированную трубу, закрепляя ее между коллектором и корпусом детали. Такая сцепка будет способна поглощать лишние вибрации, сокращая трение и рабочую температуру глушителя.

О качестве сварки выхлопных систем

Кратко о качестве и технологии изготовления выпускных систем.

При изготовлении выхлопа в ооочень многих мастерских не соблюдают технологию, стараясь сэкономить время и деньги или попросту не зная технологию сварки. Но при такой экономии эти мастерские теряют клиентов, которые хотят качества и знают какой должна быть правильная выхлопная система.

Для получения правильного, качественного шва необходим поддув, подача защитного газа к обратной стороне шва.

На фото выше, два шва свареные без присадки на одинаковых сварочных режимах.

Левый шов провален по отношению к основному металлу и имеет ощутимые края. Он варился без поддува.

Правый шов в уровне с основным металлом, ровный и гладкий. Здесь использовался поддув.

Теперь самое важное, что обычно не видит заказчик — обратная сторона шва.

На фото ниже шов сваренный без поддува. Внутри трубы металл кипел без защитного газа, образовались поры, нет сплавления кромок. Такой шов может лопнуть от вибрации.

На следующем фото шов сваренный с поддувом. Кромки сварились, получился ровный и гладкий шов, который выдержит вибрацию и нагрузки.

Метки: antonl31, сварка, аргон, выхлоп, глушитель, прямоток

Комментарии 101

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Не подскажете где в Москве можно сделать выхлоп такого качества?

Спасибо.

Вопрос к создателю поста AntonL31 . А во сколько вы оцениваете работу с хорошим швом по 76 трубе. Отрезать болгаркой или ленточной пилой (кто на что горазд) трубу 76мм, подогнать ее по длинне и углу спила и все это проварит технологичным швом.

И для чего показывать глубокий провар без поддува, если можно проварить на немного низких токах и такого ежика у вас не получится.

И провара не получится. Соответственно технология будет не соблюдена. Ориентировочная стоимость стыка 76 трубы 1500 р. Стоимость может варьироваться в зависимости от сложности и объема работы

По этой стоимости можно аргон на улицу сдувать.

Ок. Так и сделаю

Полностью согласен что поддув необходим, особенно при сварке тонкостенной трубы. Качество должно быть на первом месте.

тонкостенные трубы варят встык?

Как валик с обратной стороны получается?

Труба что ли насквозь проплавляется?

Или варить надо с зазором(на тонкостенной трубе фаску не снять)

1. встык

2. валик формируется из основного или присадочного материала

3. металл должен проплавляться насквозь

4. если толщина металла позволяет проплавить его без разделки кромок, то можно варить без зазора

Хах, это новость! У нас завод арматуру всякую для АЗС и АЭС выпускают, практически каждая деталь в сварке! Про обдув с обратной стороны ни разу не слышал О_О, но честно говоря, шва с внутренней стороны не видно…

У нас сначала корень шва варят. Потом контроль качества и далее сам шов заливают про всей толщине металла. Так делают корпуса реакторов и парогенераторов. Ну и нефтехимию конечно тоже, т.е. сосуды.

В точности и у нас так, рентген все дела))) но я ни разу не видел чтобы шов из нутрии варили или тем более подать туда газ какой-то!

ты уверен что таким способом у вас варят нержавейку?

Пха, сам иногда горелку в руки беру и кручу болванку)

Технология поддува газа пс другой стороны есть. У нас даже специальные приспособы для этого разработаны.

видимо ты имеешь в виду толстостенный трубы. на трубе со стенкой 1,5 мм корень проходить не нужно)

Ну да, конечно, там корень и есть шов. Но вот технология поддува защитного газа с обратной стороны есть на парогенераторах — сам видел.

И не только на парогенераторах. И в пищевой промышленности и в медицине. В общем везде где трубопровод внутри должен оставаться чистым и не задерживать продукты проходящие по нему. Окали образующаяся при сварке без поддува, имеет свойства крошиться от вибрации и может попасть например в турбину

Зайду сегодня в цех и сфоткаю пару работ наших сварщиков

В целом все правильно…иначе это залипуха. ))

как попало варить все могут…а вот качественно и красиво…

ну а в деталях конечно нюансов море…от припойного прутка до угла при варке .

красиво варено)

у меня есть стоковый выхлоп с Carina GT, мне нужно его переварить под мою геометрию кузова, есть полуавтомат углекислотный- им получится нормально сделать, или у меня в стоке может идти супер нержавка, которую только аргоном и варить?

Нержавейку в принципе варить лучше аргоном. Полуавтоматом сопли налепишь. Чтобы варить нержу полуавтоматом нужна не углекислота, а сварочная смесь аргона и углекислоты, 80/20 если не ошибаюсь. И нержавеющая проволока.

Тёзка, я полагаю, что у меня обычная "ржавейка"- сток же, хоть и тойота. хочу попробовать на утилёвом кусочке трассы посмотреть как и что пойдёт при сварке) а если по уму варить из нержи- то да, тут аргон надобно…

не взрывай голову. варил себе ржавейку, нержавейками, обычной дуговой, электроды ЕСАБ, 3 года полет шикарный. провар получается норм и провар с обеих сторон, а сварные больше вые…ся чтоб бабла закалотить, не стоит эта работа таких денег! я не сварной, просто много друзей проф сварных, вот они дали пару уроков, ни че там прям сложного нет, просто практика нужна

Ну Ну…

хотя может на Уазик то и пойдет)))

Все костомайзеры дураки))))

надо брать дуговую сварку и шпарить))) да ещё и банку краски для заборов, это чтобы ещё и кузов в порядок привезти…а то за покраску тоже дорого берут)))

ну это делалось не на УАЗе, и йети сам ковыряю, ни че там нет сверх за что бабло дерут, тут думаю больше играет ограниченность во времени + лень

речь не за время и не за сказочность и сверхестественность…

речь о соблюдении технологии…

как и проводил аналогию выше — можно авто покрасить и олифой и кисточкой…но.

значит то что дуговой варят нефтепроводы, парапроводы, где более ответственно это туфта? мой выхлоп служит 3 года уже, ни че не отвалилось, свищей нет, отличие от вашего это красота шва и все, считаю ввыхлопу пофиг, главное крепко и надежно

Panbrigadir

завтра баллон заберу, мб даж варну чего попробую, уж не думаю что сток выхлоп надо так люто аргонить, чай не нержа блестящая, было б нержа- под штатной шумкой бы не корродировало…

да и нержу бы варил обычным инвертором, не вижу проблемы

Просто ржал до слез. Лучше поксиполом каким нибудь намажте или на соплю прилепить

)))) смейтесь смейтесь, а оно то работает ))))

да ктож спорит) можно и дуговой варить и полуавтоматом. такая работа точно не будет дорого стоить

Очень позновательный пост. Спасибо!)

Затыкаешь трубу с обоих сторон и подаешь внутрь защитный газ

как это поддув? как его сделать ?

Поддув — это подача защитного газа к обратной стороне шве. В данном случае заполнение трубы аргоном

Слушай, а допустим углекислоту изнутри подавать невозможно? Её как-то проще доставать

Углекислота не даст защиту нержавейке.Да и почему ее проще доставать? Аргон продаётся на тех же базах. Стоит не многим дороже.

у нас не продаётся… :( ближайшая такая база за 100 км

Сварка глушителя автомобиля

Функция глушителя в автомобиле заключается в снижении уровня шума при выходе выхлопных газов из его системы. Этой части машины приходится работать в крайне агрессивных условиях, что требует проведение регулярного ремонта этого устройства. Решением этой проблемы может быть сварка глушителя.

Устройство глушителя

В системе, обеспечивающей выпуск отработанных газов, глушитель занимает место, следующее сразу за резонатором. Он может состоять из двух частей - предварительная часть предназначена для подавления шума в общем порядке, а основная подавляет его окончательно.

Несмотря на сравнительно небольшие размеры глушителя, волна через него проходит значительный путь. Глушитель представляет собой участок сложной геометрии, который приводит к ослаблению звуковых волн, проходящих через него. Чем большее время занимает прохождение звуковой волны, тем больше она теряет энергии, а звук становится все тише. Глушитель расположен внизу автомобиля на выходе выхлопной системы.

Громкий звук работы двигателя проходит через выхлопную трубу и ослабляется в глушителе. На выходе звук становится на порядок тише.

Глушитель состоит из следующих элементов:

- корпус;

- входная труба;

- перегородки;

- внутренние трубы;

- расширительные камеры;

- трубы с перфорированием;

- шумопоглощающая набивка;

- выходная труба.

Звук, попадающий в глушитель, начинает отражаться от стенок, проходя путь значительной длины, ослабевая при этом.

Все камеры имеют разные размеры, что соответствует наличию разной длины звуковых волн. Они попадают в глушитель через входную трубу. Часть уходит через дырочки рассеивающей трубы. Волны хаотично распространяются в пространстве, отражаясь от стенок и постоянно теряя при этом энергию. Не все волны могут пройти через отверстия. Некоторые отправляются дальше во вторую рассеивающую камеру. Там они начинают терять энергию вследствие трения о воздух. В выходную трубу попадает ослабленная волна.

Конструктивно глушитель состоит из металлического корпуса с находящимися в нем многочисленными перегородками и камерами. Все эти элементы образуют проходы, имеющие сложные зигзаги. После прохождения через них отработанных газов, звуковые волны поглощаются и преобразуются в энергию теплового характера.

Принцип работы глушителя заключается в том, что газы проходят через впускающую трубу, совершают внутри несколько ходов, обязательно проходя через перфорированную трубу, вследствие чего падает уровень шума. Затем газы выходят из глушителя через выходную трубу.

Причины выхода глушителя из строя

Приведению глушителя в негодность способствуют влажность и воздействие высоких температур. Образуется коррозия, которая начинает разъедать металл глушителя. Если движение автомобиля осуществляется по неровной местности, имеющей большое количество ухабов, то глушитель подвергается негативному воздействию с особой силой, чему способствует место его расположения.

При повреждениях такого характера увеличивается неприятное звучание рева мотора, а выхлопные газы могут начать поступать в салон. Можно осуществить замену глушителя на новый. Но если повреждения являются незначительными, то поможет сварка выхлопной системы, в которую входит глушитель.

Подготовка к сварке

Перед тем, как начнется сварка выхлопа, следует подготовить поверхность и обзавестись необходимым оборудованием. Чтобы осуществить ремонт глушителя сваркой, понадобятся:

Чтобы очистить поверхность деталей понадобится обезжириватель.

Технология сварки

Сварка выхлопной трубы предполагает использование минимальной силы тока. При выборе электродов предпочтение следует отдавать расходнякам с наименьшей толщиной. Преимущество полуавтоматической сваркой по сравнению с обычной заключается в том, что ее режимы более щадящие для работы с тонкими листами.

Сварочные работы глушителя предполагают использование на выбор двух методов. При первом способе на область дефекта накладывается металлическая заплатка, после чего происходит сваривание по всему ее периметру. Такой метод целесообразно использовать при наличии дефекта крупного размера. При втором способе заплатку не накладывают, а сквозные дыры запаивают электрической дугой.

Наиболее частое место, где возникает коррозия, - соединение корпуса с трубой глушителя. После того, как ржавчину убирают, происходит увеличение имеющегося зазора. Уменьшить его можно наращиванием металла с помощью электрода или присадочной проволоки. Также этот дефект можно убрать наложением заплатки из тонкого листового материала.

После того, как будет образован шов, необходимо проверить его на отсутствие пор, иначе придется осуществить повторную сварку. Альтернативным способом является холодная сварка.

Сварка днища

Днище автомобиля при поездках находится в крайне неблагоприятных условиях. На него оказывают воздействие повышенная влажность, летящий навстречу гравий, высокая трава, ледяные наросты, различные механические воздействия. Для машин с большим пробегом возникновение необходимости ремонта является практически неизбежным. Также восстановление днища может понадобиться после ДТП.

Сварка днища автомобиля относится к тяжелым видам работ. Несмотря на это вполне возможна сварка днища автомобиля своими руками. Чтобы на эту часть поставить заплатки, понадобятся листы металла толщиной порядка 1-2 миллиметра. Если сварка будет осуществляться дуговым методом, то следует выбирать электроды с максимальным диаметром 1,6 миллиметра. Вырезают заплатки с помощью ножниц по металлу.

Обработка днища после сварки включает его простукивание для выявления дефектов. Перед началом сваривания днище машины необходимо тщательно вымыть, хорошо просушить и удалить следы старой мастики, играющей роль защитного покрытия.

Варить днище машины следует короткими стежками длиной два сантиметра, а промежуток между стежками должен составлять пять сантиметров. Это обеспечит прочность и стойкость к разрывам. Также произойдет уменьшение влияния вибрации при езде.

После завершения сварочного процесса требуется зачищение швов болгаркой. Неизбежно встает вопрос, чем обработать днище автомобиля после сварки. Это является дополнительной защитой при дальнейшей эксплуатации автомобиля.

Прежде, чем обработать днище после сварки, следует выбрать подходящий вид покрытия. Оно может быть долгосрочным или требующим регулярного обновления. К долговременным покрытиям относятся мастики, имеющие в своем составе резину, битум или полимеры.

Интересное видео

Читайте также: