Сварочный замок шва это

Обновлено: 20.09.2024

Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей. В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 "Швы сварных соединений, ручная дуговая сварка" и ГОСТ 14771-76 "Швы сварных соединений, сварка в защитных газах"):

- стыковое – "С"

- торцевое – "С"

- нахлесточное – "Н";

- тавровое – "Т";

- угловое – "У".

В стыковом (С) сварном соединение поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам.

Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

Торцовое (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

В нахлесточном (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

Нахлесточные соединения менее чувствительны к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных.

Тавровое (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Тавровые соединения обеспечивают высокую жесткость конструкции, но чувствительны к изгибающим нагрузкам.

Угловым (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

Все сварные соединения могут быть выполнены:

| односторонними (SS)*, когда источник нагрева перемещается с одной стороны соединения; |  |

| двусторонними (BS)*, когда источник нагрева перемещается с двух сторон соединения. В таком сварном соединении корень стыкового шва находится внутри сечения. |  |

* - обозначения, принятые в международных стандартах.

При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок, а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок кромок.

Условное изображение сварных швов на чертежах согласно ГОСТ 2.312-72 "Условные изображения и обозначения швов сварных соединений"

В соответствии со стандартом ГОСТ 2.312-72 для условного изображения сварного шва независимо от способа сварки используется два типа линий: сплошная, если шов видимый или штриховая, если шов невидимый.

На линию шва указывает односторонняя стрелка.

Стрелка может выполняться с полкой для размещения условного обозначения шва и при необходимости вспомогательных знаков. Условное обозначение размещают над полкой, если стрелка указывает на лицевую сторону сварного шва (т.е. если он видимый), или под полкой, когда шов расположен с обратной стороны (т.е. если шов невидим). При этом, за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

| Вспомогательный знак | Описание | Шов видимый | Шов невидимый |

|---|---|---|---|

| Шов выполнить при монтаже изделия (монтажный шов). | |||

| Шов по замкнутой линии. | |||

| Шов по незамкнутой линии. | ||

| Шов прерывистый с цепным расположением. | |||

| Шов прерывистый с шахматным расположением. | |||

| Снять выпуклость шва. | |||

| Наплывы и неровности шва обработать с плавным переходом к основному металлу. | |||

На приведенной ниже схеме показана структура условного обозначения стандартного сварного шва.

Буквенно–цифровое обозначение шва по соответствующему стандарту представляет собой комбинацию состоящую из буквы определяющей тип сварного соединение и цифры указывающей вид соединения и шва, а также форму разделки кромок. Например: С1, Т4, Н3.

Для обозначения сварных соединений используются следующие буквы:

- С – стыковое;

- У – угловое;

- Т – тавровое;

- Н – нахлесточное;

- О – особые типы, если форма шва не предусмотрена ГОСТом.

Условные обозначения швов для некоторых способов сварки представлены в таблице:

| Стандарт | Соединение | Условные обозначения швов |

|---|---|---|

| ГОСТ 5264-80. Швы сварных соединений, ручная дуговая сварка | Стыковое | С1 - С40 |

| Тавровое | Т1 - Т9 | |

| Нахлесточное | Н1 - Н2 | |

| Угловое | У1 - У10 | |

| ГОСТ 14771-76. Швы сварных соединений, сварка в защитных газах | Стыковое | С1 - С27 |

| Тавровое | Т1 - Т10 | |

| Нахлесточное | Н1 - Н4 | |

| Угловое | У1 - У10 |

Обозначения способа сварки (А, Г, УП и другие) указывается в стандарте, по которому выполняется указанный на чертеже процесс сварки.

Условные обозначения некоторых способов сварки представлены ниже, например:

- А – автоматическая сварка под флюсом без применения подкладок и подушек и подварочного шва;

- Аф – автоматическая сварка под флюсом на флюсовой подушке;

- ИН – сварка в инертных газах вольфрамовым электродом без присадочного металла;

- ИНп – сварка в инертных газах вольфрамовым электродом, но с присадочным металлом;

- ИП – сварка в инертных газах плавящимся электродом;

- УП – сварка в углекислом газе плавящимся электродом.

Примеры обозначения сварных швов.

Пример 1.

|  |  |

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний выполняемый дуговой ручной сваркой (С13 по ГОСТ 5264 - 80) при монтаже изделия ( ). Усиление снято с обеих сторон ( ). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны - Rz 80 мкм.

Пример 2.

|  |  |

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов углового соединения без скоса кромок, двусторонний (У2 по ГОСТ 11533–75) выполняемый автоматической дуговой сваркой под флюсом (А по ГОСТ 11533–75) по замкнутой линии.

Пример 3.

|  |  |

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения без скоса кромок, односторонний, на остающейся подкладке (C3 по ГОСТ 16310–80), выполняемый сваркой нагретым газом с присадкой (Г по ГОСТ 16310–80).

Пример 4.

Шов таврового соединения без скоса кромок, двусторон-ний прерывистый с шахматным расположением (Т3 по ГОСТ 14806-80) выполняемый дуговой ручной сваркой в защитных газах неплавящимся металлическим электродом (РИНп по ГОСТ 14806-80). Катет шва 6 мм (Δ6 ), длина провариваемого участка 50 мм, шаг 100 мм (Z).

t ш - длинна провариваемого участка шва

t пр - длинна участка шага прерывистого шва

Пример 5.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80). Шов по незамкнутой линии ( ). Катет шва 5 мм (?5).

Пример 6.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой полуавтоматической сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80) . Шов по замкнутой линии ( круговой шов ). Катет шва 5 мм (?5).

При наличии на чертеже нескольких одинаковых швов условное обозначение шва указывается только у одного из них, а применительно к остальным одинаковым швам указывается только их порядковые номера (на месте где должно быть расположено условное обозначение шва). При этом, на линии выноске, имеющей полку с нанесенным обозначением шва также, допускается указывать количество одинаковых швов (26, как показано на этом примере).

Швы считаются одинаковыми, если:

- одинаковы их типы и размеры конструктивных элементов в поперечном сечении;

- к ним предъявляются одни и те же технические требования.

Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией выноской.

Обозначение чистоты механически обработанной поверхности шва (шероховатости) наносят после условного обозначения шва, или приводят в технических требованиях чертежа.

|  |

| а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображают с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу.

В результате неравномерного нагрева сварного соединения при сварке возникает остаточная пластическая деформация укорочения, приводящая к образованию остаточных напряжений. Характер распределения этих напряжений зависит от многих факторов (геометрических размеров сварного соединения, режима сварки и др.). В зависимости от толщины свариваемых элементов в сварном соединении может иметь место плоское или объемное напряженное состояние.

При сварке небольших толщин, как правило, имеет место плоское напряженное состояние. Принято компоненты такого напряженного состояния называть продольными (действующими вдоль оси шва) и поперечными (действующими перпендикулярно оси шва).

Ниже рассмотрены эпюры распределения остаточных напряжений в типовых сварных соединениях. При сварке встык достаточно широких небольшой толщины пластин характер распределения остаточных напряжений представлен на рисунке справа. Как это видно, остаточные продольные напряжения распределены в поперечном сечении по ширине неравномерно. В сварном шве и прилегающей к нему зоне действуют напряжения растяжения, а в остальной части сечения действуют напряжения сжатия. Причем, как правило, максимальные напряжения в зоне сварного шва достигают значения, равного значению предела текучести (σт) металла. Таким образом, в продольном направлении в стыковом сварном соединении можно выделить две зоны: зона действия напряжений растяжения и зона действия напряжений сжатия.

Поперечные напряжения также распределены неравномерно. Срединная часть испытывает напряжения растяжения, а концевые участки - напряжения сжатия. Величина максимальных напряжений σу зависит от длины шва и, как правило, не превышает значения 0,3 σт. Поэтому их не всегда принимают во внимание.

При сварке встык пластин большой толщины имеет место объемное напряженное состояние.

Как показали исследования и опыт эксплуатации сварных конструкций при действии остаточного напряжения остаточные сварочные напряжения не оказывают влияния на прочность, если материал изделия достаточно пластичный, что является характерным для большинства металлов. При действии переменных нагрузок остаточные сварочные напряжения сжатия повышают усталостную прочность, а напряжения растяжения, складываясь с рабочими напряжениями в месте их концентрации, существенно снижают сопротивляемость усталостному разрушению.

Поскольку напряжения не являются физической величиной непосредственное их определение не возможно. Их можно определить через измерение какой-либо физической величины, которая связана с напряжением расчетной зависимостью. Такой величиной может быть упругое линейное изменение, т.е. деформация. Связь между напряжениями и упругими деформациями описывается законом Гука. Таким образом, под термином измерение напряжений следует понимать его определение путем измерения деформации (это так называемый механический метод. Существуют и другие методы, например, оптический, магнито-упругий, ультразвуковой и т.д.). Следовательно, все сводится к измерению упругой деформации в направлениях соответствующего вида напряженного состояния. Линейное - в одном направлении, плоское - в двух, объемное - в трех.

Как варить трубопровод ручной дуговой сваркой

Прокладка трубопроводов - дело непростое и ответственное. От качества сварки зависит дальнейшая эксплуатация готового изделия. Ручная дуговая сварка позволяет выполнять качественные швы, соответствующие ГОСТ.

Ручная дуговая сварка

При домашнем ремонте и промышленном строительстве трубопроводов применяется несколько способов сборки элементов в единую конструкцию. Сварка – наиболее надежный метод крепления для труб. В результате получается прочное, герметичное соединение, монолитный трубопровод.

Технология дуговой сварки

Прочность соединений, полученных в результате сварки, достигается за счет нагревания электрической дугой сплавов из разных металлов и их пластической деформации от воздействия высоких температур. Этот процесс приводит к взаимному обмену элементарных частиц электрода и используемых материалов. Возникают молекулярные связи, делающие крепление неразъемным.

Подходя к сварке трубопроводов со всей ответственностью, необходимо знать основные моменты технологии сварки разных материалов.

Сварка неповоротных стыков

Для сварки неповоротных стыков металлической трубы подходит трехслойная сварка. Если такие стыки варят на трубах диаметром до 1,2 см, их ширина должна равняться тройной толщине электрода, а высота быть не выше 0,4 см. Способ сварки – поступательно-возвратный. Дуга делается максимально короткой – до 2 мм. Предыдущий слой покрывается следующим на 2-2,5 см.

Сварка поворотных стыков

Поворотные стыки также варят в три слоя. Процесс происходит в несколько этапов:

- Стык условно разделяют на 4 части.

- Сваривают два из них и поворачивают полученное соединение на 180 градусов.

- Сваривают остальные отрезки.

- Переворачивают трубу на 90 градусов и варят слой второй.

- Поворачивают трубу еще раз на 180 градусов.

- Повторно сваривают две оставшиеся части.

Если необходимо сварить трубы, диаметр которых более 50 см, выполняется технология обратноступенчатая:

- Стык делится на короткие отрезки от 15 до 30 см.

- Трубу вращают и накладывают слои.

Поворотные стыки, диаметр которых до 20 см, варят без разделения на отрезки. В этом случае применяют сплошной шов при вращении трубы. Обратите внимание, что 2 и 3 слои сварки накладывают в противоположных направлениях. Смежные слои перекрывают на 1-1,5 мм.

Сварка трубопроводов из сталей повышенной прочности

Уменьшению металлоемкости конструкций при строительстве трубопроводов способствует использование для этих целей изделий из стали повышенной прочности. При работе с ними учитывают:

- тепловой режим, который препятствует появлению закалочных трещин и мартенсита;

- качество сварочных материалов, которые обеспечивают повышенную технологическую прочность наплавленного металла и его равнопрочность с основным материалом.

Для этого проводят следующие операции:

- по условиям проплавления проводят расчет режима сварки;

- определяют допустимую скорость остывания стали после сварки.

Варят стали повышенной прочности двумя способами:

- с термической обработкой сварных стыков;

- без термической обработки сварных стыков.

Электроды, предназначенные для сваривания труб с высокой прочностью, имеют сопротивление разрыву свыше 590 МПа.

Главные преимущества электродов для варки с последующей обработкой соединений:

- ударная вязкость;

- небольшое удлинение;

- сопротивление разрывам.

Под стандарты ГОСТ 9467-75 подходят 5 видов неосновного материала для сварки металлоконструкций повышенной прочности:

При сваривании металлоконструкций из сталей упрочненного класса без последующей после сварки термической обработки, выбирают электроды, обеспечивающие получение шва с аустенитной структурой металла. В результате получают сварные соединения с повышенной устойчивостью к образованию трещин, а сам шов – с высокими показателями вязкости и пластичности.

Сварка газопроводов и труб для транспортировки агрессивных жидкостей

Трубопроводы для транспортировки агрессивных жидкостей, кислот и щелочей, должны быть отведены от других инженерных коммуникаций. Все соединения должны быть герметичны, не подвержены трещинам и иметь стойкость к высокому давлению.

Материалы для сварки должны обладать антикоррозийными и антиокислительными свойствам, чтобы не возникло протекания вдоль сварного соединения в довольно агрессивных средах. При сварке трубопровода данного типа важно соблюдать и не нарушать правила, чтобы избежать нежелательных дефектов.

Специальные сварочные работы

Существуют особые способы сварки, которые используются только для определенных видов изделий конкретной специфики сваривания.

Диффузионная сварка

Образование связей на атомарном уровне за счет пластической деформации при приближении металлических элементов друг к другу при повышенной температуре получило название диффузионной сварки.

Соединения, полученные таким методом, имеют преимущества:

- экологичность;

- низкий расход электроэнергии;

- сохранение качественных характеристик используемых металлических деталей;

- небольшая зависимость от внешнего воздействия;

- соединение материалов, обладающих различными свойствами.

Сварка давлением

Сварка давлением – разновидность контактной сварки. В ее процессе поверхности находятся под высокоинтенсивным давлением, поэтому соединение получается бед дополнительного нагрева.

Качество шва, полученного таким способом зависит от:

- приложенных усилий;

- возможности металла поддаваться пластическому деформированию;

- предварительной подготовки материала.

При контактной сварке свариваемую область подвергают защите с помощью среды инертного газа.

К специальным видам сварочных работ также относятся:

- термитная сварка;

- сварка трением;

- сварка взрывом;

- электроннолучевая сварка;

- импульсно-дуговая сварка.

Электрошлаковая сварка

Работы при такой сварке основаны на процессе, при котором через расплавленный шлак проходит электрический ток, и энергия электронов преобразовывается в тепловую.

Отличительными характеристиками электрошлаковой сварки являются малая сосредоточенность энергии в области нагревания и большая зона нагрева.

Лазерная сварка

Излучение лазера – высококонцентрированный источник нагревания. Им служит оптический квантовый генератор.

Обладает рядом преимуществ в сравнении с другими видами сварки:

- повышенные скорости охлаждения и нагревания, которые снижают область термического воздействия и уменьшают вероятность качественных изменений металла;

- луч можно передавать на значительные расстояния, что делает возможной сварку в труднодоступных местах;

- деформация деталей уменьшается в десяток раз, благодаря узкому, но глубокому шву.

Подготовка к ручной дуговой сварке

Чтобы соединение получилось качественным и надежным, следует придерживаться целого комплекса условий.

Выбор режима дуговой сварки

Эффективность процесса зависит от правильного выполнения технологических моментов, поэтому важно выбрать режим сварки. Для этого нужно точно знать конфигурацию и толщину заготовок, химсостав металла и конструкцию сварочного соединения. В результате будет подобран подходящий диаметр электрода и величина тока.

Разные факторы имеют различное влияние на процесс, поэтому их поделили на 2 вида.

Основные параметры (они связаны с характером горения дуги), которые нужно учитывать:

- количество проходов;

- быстрота дуговой сварки – зависит от толщины металла и шва, оптимальная скорость перемещения должна быть такой, чтобы шов оказался в 2 раза шире диаметра электрода;

- длина дуги сварки – связана с диаметром электрода, от нее зависит прочность свариваемого соединения;

- полярность и род тока – бывает прямой и полярной, в зависимости от того, из какого металла сделано изделие;

- сила тока – влияет на качество шва и производительность сварки;

- диаметр электрода – зависит от кромок свариваемых изделий и способа сварки.

- наклон и длина электрода – от этих показателей зависит степень и скорость его нагревания;

- температура металла для сварки начальная;

- расположение изделия в процессе – электрод удерживают вертикально, это имеет значение для ширины и глубины шва.

Зная особенности всех параметров режима сварки, можно настроить свой сварочный аппарат на максимально продуктивную и эффективную работу.

Сварочное оборудование и типы электродов

Основное оборудование для ручной дуговой сварки – разного рода трансформаторы, которые способствуют непрерывности электродуги и являются источником питания. Эту же функцию выполняет и сварочная установка.

Рабочим инструментом сварщика для дуговой ручной сварки есть электрический держатель. Его цель – удержание электрода и подвод к нему электрического тока. Им выполняются все манипуляции в процессе, со стороны специалиста не прикладываются длительные усилия.

Держатели надежно крепят электрод в любых положениях, перпендикулярно и под углом, что позволяет не деформировать изделие при работе в труднодоступных местах. Электродержатели производят смену не более 4 секунд. По способу закрепления электрода их делят на специализированные и универсальные.

Для ручной дуговой сварки электроды подбирают неплавящиеся и плавящиеся, которые изготавливают из легированной, высоколегированной и углеродистой стали.

Обработка стыков трубопровода

Сборка стыков под сварочные работы заключена в совмещении торцов труб, чтобы их поверхности совпали, а ось трубопровода не была нарушена. Обрабатывают концы механическим способом – фрезой, резцом, абразивным кругом.

Обработка стыков необходима для холодного натяга, который компенсируется при последующем прогревании трубопровода его удлинением. Холодный натяг дает возможность разгрузить конструкцию от температурных напряжений.

Обработка стыков после натяга грозит образованием в них трещин после нагревания. При рабочей или комнатной температуре прочность стыка выше, чем при температуре отпуска. При отпуске первого стыка, который выполняет функцию пластического шарнира, часть натяга снимается.

Предварительный подогрев трубы

При сварочных работах со сталями среднелегированными, с повышенным содержанием углеводорода, которые склонны к резкой закалке, обязателен предварительный нагрев труб. Из-за чувствительности к термическому циклу сварки, область околошовная становится резко закаленной и непластичной при любом виде сварки. Шов формируется неудовлетворительно.

Предварительный подогрев приводит к снижению скорости остывания зоны возле шва, в ней образуются структуры с запасом пластичности. Они служат защитой от образования трещин под воздействием цикла термодеформации.

Температуру подогрева рассчитывают с учетом толщины стали и ее химического состава. После чего корректируют, определив реальную скорость охлаждения и сопоставив эти показатели.

Техника ручной дуговой сварки

Дуговая сварка является универсальным способом соединения металла. От качества сварочного шва зависит всей конструкции. Важно научиться грамотно работать со сварочным аппаратом, чтобы шов был надежным и герметичным.

Требования к сварному шву по ГОСТ

- ВСН 012-88 – инструкция, по которой определяется, какие действия предпринимаются для контролирования качества сварных швов;

- ВБН А.3.1.-36-3-96 и ВСН 006-89 – подробный инструктаж о проведении работ сварочным аппаратом;

- СП 105-34-96 – сборка правил, которые регламентируют стандарты проведения сварочных работ и характеристики качества сварного шва.

Приемы дуговой сварки

Запал дуги проходит в несколько стадий:

- короткое замыкание электрода на элемент;

- отведение электрода;

- появление дуги.

Касаться электродом изделия следует отрывисто, иначе возникает опасность его приваривания. Качество сварки зависит непосредственно от длины дуги:

- длинная - делает шов пористым, неоднородным;

- короткая - устойчиво горит и гарантирует хороший шов.

Если угол наклона меньше 90градусов, сварку проводят углом вперед, если больше – наклонив назад. Электрод при сварке может двигаться тремя способами:

- движения поперек шва – в результате получают шов, который называют расширенный валик;

- движение вдоль оси электрода – для поддержки постоянной длины дуги;

- движение вдоль оси валика – получают узкий шов и ниточный валик.

Схемы сварки

Схема дуговой сварки заключена в образовании замкнутого контура, по которому циркулирует высокочастотный, постоянный или переменный ток. Сварочные швы бывают трех видов:

По размеру сечения швов определяются их свойства:

- однословность или однопроходность;

- многопроходность или многослойность.

Однопроходная сварка – экономична и проста, высокопроизводительна. Ее недостаток – низкая пластичность металла и большая область перегрева.

В результате многослойной сварки создаются надежные и прочные соединения, они более износоустойчивы. Для заполнения шва применяются несколько способов сварки:

- «каскадный»;

- «горкой»;

- «в угол»;

- «в лодочку».

Пошаговое обучение - дуговая сварка неповоротных стыков труб

Горизонтальная и вертикальная сварка неповоротных стыков отличаются лишь тем, что при втором варианте расположения шва постоянно нужно менять угол наклона электрода.

Сварка корневого валика на трубе

Корневой обратный валик формируют электродом диаметром 0,3 см. Длина дуги – короткая или средняя. Наклон электрода к вертикальной плоскости трубы выдерживают, глядя на проплавление другой стороны корня шва, он составляет 80-90 градусов углом назад.

Величина тока подбирается с учетом зазора между торцами, толщины основного металла, толщины притупления и положения в диапазоне.

Объем сварочной ванны определяет скорость сварки. Она должны быть подобрана так, чтобы оба торца отлично сплавлялись, а корневой валик оставался в норме. Возможно применение электрода большего диаметра – 0,4 см. Валик второй делается по всей ширине, приваривая корневой и кромки. Сварщик выбирает электрод, промеряв его торцом ширину первого валика. Сварка происходит углом назад, со средней скоростью. Величина тока – средняя.

Заполнение шва

Заполняют разделку с нижней кромки. Третий валик выполняется на повышенных режимах.

В зависимости от размещения шлака сварку проводят под прямым углом или углом назад 70-80 градусов. Величина тока подается в максимальном диапазоне.

Скорость сварки должна быть такой, чтобы получился валик с усилением. Электрод движется по нижнему краю второго валика. Полноту третьего элемента сварщик должен рассчитать так, чтобы она была не слишком широкой и не узкой.

Юлия Петриченко, эксперт

При сварке четвертого валика наклон электрода 80-90 градусов, выполняется углом назад или под прямым углом. Он должен быть в норме.

Скорость сварки подбирается такая, чтобы сварочная ванная сплавляла верхнюю кромку разделки с третьим валиком, проплавляя второй по центру.

Замок сварного шва

Сварка каждого из валиков оканчивается проплавлением начала и запуском на шов на 0,2-0,3 см. Если работа выполняется в одиночку, каждый слой следует оканчивать по всему периметру без перерывов. «Замки» должны быть отдалены друг от друга на 0,5 см.

Многослойную сварку ведут по спирали, чтобы за счет уменьшения «замков» снизить дефективность сварочного шва.

Сварка лицевого слоя

Лицевой слой варят электродами такого же диаметра, как и при заполнении разделки. Величина тока – средняя.

Делают обычную горизонтальную наплавку (1,5 диаметра электрода), верхний слой выполняют на повышенной скорости для получения более плоского и гладкого валика. Диаметр электрода можно подобрать и меньший, соответственно с ним уменьшают и сварочный ток.

Видео-урок. Дуговая сварка неповоротных стыков

Ручная дуговая сварка – максимально надежный способ соединения металлических элементов в единое изделие. При прокладке трубопроводов без нее не обойтись. Особенно, если работу нужно выполнить в труднодоступном месте и в одиночку.

Приходилось ли вам использовать какой-то из видов дуговой сварки? Какой из них вы считаете самым простым в выполнении и производительным? Поделитесь с нами в комментариях к статье!

Ручная дуговая сварка трубы - стык неповоротный при вертикальном расположении трубы

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварка трубы в данном положении приравнивается к сварке горизонтальных швов, но отличается тем, что при поступательном движении электрода необходимо постоянно изменять угол наклона электрода по отношению к шву вокруг периметра трубы.

Сварка корневого валика на трубе-стык

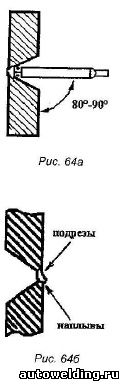

Если требуется качественное формирование обратного валика без выборки и подварки, то сварка выполняется электродом диаметром 3 мм. Сварочный ток выбирается в зависимости от толщины основного металла, зазора между кромками и толщины притупления и лежит в минимальном или среднем диапазонах. Наклон электрода 80°-90° к вертикальной плоскости нижней трубы (рис. 64а). Наклон электрода по отношению к направлению сварки выдерживать в зависимости от проплавления обратной стороны корня шва.

При сварке «углом назад» достигается максимальное проплавление. «Углом вперед» - минимальное.

Длину дуги необходимо выдерживать короткой при недостаточном проплавлении или средней при нормальном проплавлении.

Скорость сварки определяется по объему сварочной ванны. На рис. 64б показаны дефекты в корне шва с обратной стороны при чрезмерной полноте валика. Чем больше полнота корневого валика, тем дольше в жидком состоянии находится металл шва и тем больше размеры дефектов. Скорость сварки необходимо подобрать такую, чтобы обе кромки хорошо сплавлялись, а валик был «нормальным», Если позволяет толщина металла и заложена выборка и подварка обратной стороны корня шва, рекомендуется применять электрод диаметром 4 мм.

Второй корневой валик выполняется во всю ширину, проплавляя первый корневой валик и захватывая кромки обеих труб. Диаметр электрода зависит от ширины первого валика, сварщик определяет путем промера торцом электрода. Торец электрода с обмазкой должен касаться поверхности первого корневого валика. Сварочный ток в среднем диапазоне. Наклон электрода по отношению к вертикальной плоскости такой же, как при сварке корневого валика. Сварку производить «углом назад». Скорость - такая, чтобы валик был «нормальным».

Заполнение разделки

Заполнение разделки начинается с нижней кромки, которая является площадкой, что позволяет применить более производительные методы сварки.

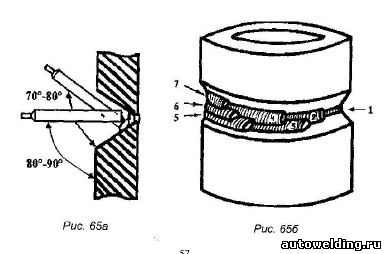

Третий валик горизонтального шва (рис. 65 а и б) рекомендуется выполнять на повышенных режимах. Сварочный ток в среднем или максимальном диапазоне. Наклон электрода 70°-80° к поверхности кромки нижней трубы. Сварку производить «под прямым углом» или «углом назад», в зависимости от расположения шлака.

Скорость сварки выбрать такую, чтобы валик получился с усилением («горбинкой»), как при сварке в нижнем положении, что создает полочку, которая и позволит следующий валик сваривать на повышенных режимах. Центром дуги (электрода) необходимо двигаться по нижнему краю второго корневого валика. Перед сваркой третьего валика необходимо, чтобы сварщик выбрал, каким должен быть по полноте третий валик, чтобы не получилась ширина незаполненной разделки (между верхней кромкой разделки и выполненным швом) очень широкой для одного (4-го валика) или очень узкой для двух валиков. Ширина от верхнего края третьего валика до верхней кромки должна остаться минимальной: в диаметр электрода с покрытием или чуть больше.

На рис. 65а и б показан третий слой, выполненный в два валика (3-ий и 4-ый). Сварка 4-го валика выполняется на этих же режимах, хотя валик является чисто горизонтальным. Поверхностная сила натяжения не дает стекать жидкому металлу вниз.

Наклон электрода при сварке 4-го валика 80°-90° к вертикальной поверхности нижней трубы. Основная масса шлака стекает в нижнюю часть шва, что позволяет производить сварку «под прямым углом» или небольшим «углом назад». Скорость сварки необходимо выбрать такую, чтобы сварочная ванна сплавляла верхнюю кромку разделки с вершиной 3-го валика, проплавляя в центре 2-ой валик.

4-й валик должен быть «нормальным».

Последний слой при заполнении разделки выполняется как наплавка и описан в разделе 3.2 (особенности сварки горизонтальных швов и наплавки на горизонтальной плоскости).

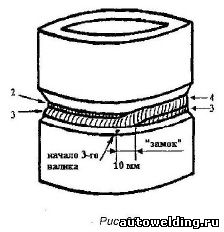

Выполнение «замков» (начало и конец сварных валиков)

Окончание сварки каждого валика необходимо производить после проплавления начала и захода на шов на расстоянии 20-30 мм. Если труба-стык выполняется одним сварщиком, каждый валик (слой) должен быть законченным по всему периметру без дополнительного перерыва. Каждый «замок» (начало каждого слоя) должен быть смещен один от другого не менее чем на 50 мм.

При многопроходной и многослойной сварке труб больших толщин рекомендуется сварку вести по спирали, т.к. при этом уменьшается дефектность за счет сокращения количества «замков» (начало и конец сварки). На рис. 66 показана сварка по спирали. При подходе к началу каждого валика рекомендуется произвести остановку сварки на расстоянии не менее 20 мм до начала валика, тщательно зачистить (при необходимости подрубить, сточить высокое начало валика). Подойдя к началу валика, необходимо сделать задержку дуги, подплавляя начало. Зайти на валик и, не гася дуги, перейти на выполнение следующего валика на предыдущий и так далее, пока не закончится слой. Такой метод уменьшает количество «замков» и позволяет выполнить производительную и качественную сварку - сварку по шлаку.

Сварка по шлаку требует высокого мастерства и возможна в основном электродами с основным покрытием. Электродами с рутиловым покрытием добиться высокого качества сложнее, т.к. большое количество более жидкотекучего шлака может привести к зашлаковке некоторых участков. При обычной сварке и при сварке по шлаку, последний верхний валик каждого слоя необходимо выполнять после тщательной зачистки разделки от шлака, брызг и слоя нагара (выгоревших элементов).

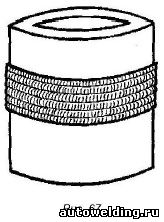

Сварка лицевого слоя

Сварку лицевого слоя рекомендуется выполнять электродами того же диаметра, что и заполнение разделки, но не более диаметра 4 мм. Сварочный ток в среднем диапазоне. Обычная горизонтальная наплавка узкими валиками шириной в 1,5 диаметра электрода с покрытием (рис. 67). Последний верхний валик, для плавного перехода к основному металлу, выполнять на более высокой скорости, чтобы получить узкий и плоский валик.

Можно перейти на меньший диаметр электрода с соответствующим подбором сварочного тока.

Если сварка трубы - стык выполняется несколькими сварщиками, то необходимо трубу поделить на равные участки по количеству сварщиков. Оптимальный вариант сварки, исключающий «замки», - сварка вперехват.

Сварка ведется всеми сварщиками одного и того же валика (слоя). Окончание каждого валика на своем участке каждый сварщик заканчивает со смещением на 20-30 мм (не доходя до окончания предыдущего валика). Продолжая окончание валика соседнего сварщика, каждый сварщик переплавляет свое начало выполненного валика и делает заход по спирали на следующий валик. Следующий слой выполняется со смещением не менее 50 мм.

Техника ручной дуговой сварки труб покрытыми электродами

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

- потолочное (позиции 1-3);

- вертикальное (позиции 4-8);

- нижнее (позиции 9-11).

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой:

lmin=0,5 dэ, мм,

где dэ - диаметр электрода.

Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрыт ия швов - «замковое» соединение - зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока. Рекомендует ся подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва. При этом способе периодически прерывают процесс горения дуги на одной из кромок.

В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется выполнять сварку «мазками» одним из способов:

2. При большой толщине металла зажигают и обрывают дугу на одной и той же кромке.

Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов.

Сварка неповоротного горизонтального стыка

Сварка с формированием стабильного проплавления ведется электродом диаметром 3 мм. Сварочный ток выбирают в зависимости от толщины основного металла, зазора между кромками и толщины притупления. Наклон электрода составляет 80-90° к вертикали. При сварке «углом назад» наклон обеспечивает максимальное проплавление, а «углом вперед» - минимальное.

При недостаточном проплавлении длину дуги следует держать короткой, а при нормальном проплавлении - средней.

Корневой шов лучше выполнясь с минимальными размерами сварочной ванны, чтобы не было подрезов и наплывов с обратной стороны шва

Второй валик формируют так, чтобы расплавлять первый корневой шов и обе кромки трубы. Сварочный ток устанавливают в среднем диапазоне. Наклон электрода - такой же, как при сварке первою корневою шва. Сварку ведут «углом назад». Скорость выбирают такой, чтобы внешний вид валика был нормальным (не выпуклым и не вогнутым).

Третий валик лучше выполнять на повышенных режимах. Сварку ведут иод прямым углом или «углом назад». Скорость выбирают такой, чтобы валик был выпуклым, с полочкой для удержания металла ванны последующего валика. Траектория дуги должна совпадать с краем второго валика.

Четвертый валик - горизонтальный. Его выполняют на тех же режимах, что и третий. Электрод наклоняют под углом 80-90° к вертикальной поверхности трубы. Скорость сварки поддерживают такой, чтобы расплавлялись верхняя кромка разделки, поверхность второго валика и вершина третьего валика. Внешний вид четвертого валика должен быть нормальным.

«Замковые» соединения сваривают с плавным увеличением размера шва в начале и уменьшением на конечном участке, «набегающим» на начало шва на 20-30 мм.

Многопроходную сварку труб рекомендуется вести по спирали. Тогда получается меньше «замковых» соединений.

Сварку лицевого слоя надо выполнять электродами того же диаметра, какие использовались при заполнении разделки, но не более 4 мм. Последний верхний валик укладывают на более высокой скорости, чтобы он оказался узким и плоским.

Сварка неповоротных стыков труб

Сварка неповоротных стыков труб является одним из непростых способов среди подобного рода работ. Осуществление сварки труб без поворота зависит от поперечного размера их стенок и положения в пространстве.

Подготовка к сварке

Соединяемые детали необходимо очистить от грязи, ржавчины, остатков краски и шпака. Это нетрудно сделать с помощью обработки механическим способом.

Затем производится разметка. С чертежа на металл переносят размеры конструкции, используя для этого рулетку и угольник. При разметке необходимо следить, чтобы полученный после отрезки торец был перпендикулярен оси трубы. Поскольку при сварке длина заготовок уменьшится, то оставляется припуск.

При поперечном стыке он равняется одному миллиметру, а на каждый миллиметр продольного стыка - 0,1-0,2 миллиметра. В зависимости от того, какой диаметр имеют соединяемые трубы резку заготовок можно проводить термическим способом или электроинструментом, например, болгаркой. При совмещении заготовок необходим контроль их соосности и тщательная фиксация.

Для сборки конструкции из неповоротных труб удобно применять прихватки - короткие швы, выполняемые поперек основного шва. Их размер зависит от диаметра труб и толщины их стенок, и находится в диапазоне 20-120 миллиметров. Прихватки предотвратят свариваемые детали от сдвига.

Также для фиксации может использоваться механическое оборудование.

Технология сварки

Сварка поворотных стыков труб может осуществляться левым или правым способом.

Сварка труб в неповоротном положении имеет более сложную технологию. Во многом это зависит от того, каким образом свариваемые трубы расположены в пространстве и их диаметр.

Существующие расположения стыков:

- В вертикальной плоскости. Ось трубы расположена горизонтально.

- В горизонтальной плоскости. Ось трубы расположена вертикально.

- Расположенные под углом.

Если трубы имеют размер стенок свыше трех миллиметров, то их сваривают посредством наложения слоев. Высота каждого из них не должна быть более четырех миллиметров. Если осуществляется сварка неповоротных труб дуговой сваркой, то ширина валика делается равной сумме 2-3 диаметров используемого электрода.

Наиболее рациональным является применение сваривания обратно-ступенчатым методом. При этом длина участка должна находиться в диапазоне 150-300 миллиметров. Сваривание осуществляется с помощью короткой дуги, величина которой равняется половине диаметра применяемого электрода.

Перекрытие швов, называемое замком, находится в зависимости от размера поперечного сечения труб, и обычно составляет 20-40 миллиметров. Играет роль при сварке труб положение электрода. Способ «углом назад» применяют в начале сварки, а «углом вперед» заканчивают ее.

Наиболее часто применяется сварка в три слоя. Сначала делается коренной шов, потом происходит заполнение кромок, а затем выполняется лицевой шов.

Сварку начинают с потолочного положения, расположенного внизу труб, а затем переходят к вертикальному и нижнему.

Первый слой выполняют, делая электродом возвратно-поступательные движения, задерживая при этом дугу над ванночкой, куда будет стекать расплавленный металл. Силу тока выбирают порядка 140-170 ампер. Необходимо следить, чтобы на свариваемый металл не попадали крупные брызги.

Чтобы в металле не возникло прожогов, сварку необходимо вести короткой дугой, не удаляя ее от ванны более, чем на пару миллиметров. Накладывать последующий слой следует таким образом, чтобы он перекрывал предыдущий. Электрод должен двигаться от одной кромки до другой, совершая поперечные колебания по принципу «полумесяц».

Горизонтальное расположение

Сварка горизонтальных стыков труб - непростая операция, поэтому рекомендуется выполнять ее опытным мастерам. Особую трудность представляет собой необходимость постоянной регулировки угла наклона электрода.

Сварка труб в горизонтальном положении осуществляется в следующей последовательности:

- Потолочная. Расположена внизу.

- Вертикальная. Расположена вертикально.

- Нижняя. Расположена наверху.

Каждый из этапов выполняется непрерывно. Начинать следует с потолочной части, отойдя вправо от вертикальной оси на небольшое расстояние, а затем двигаться по часовой стрелке наверх.

При выполнении потолочного шва силу тока увеличивают.

Электроды для горизонтальной сварки используют диаметром четыре миллиметра. Электроды перемещают возвратно-поступательным способом, что позволяет создавать ниточный валик высотой не более полутора миллиметров. После создания первого валика необходимо зачистить его поверхность.

Вторым валиком закрывают нижний. При сваривании последнего валика силу тока повышают с 160 до 300 ампер, а электроды выбирают с диаметром пять миллиметров.

Вертикальное расположение

При сварке вертикальных стыков начинать процесс следует с потолочного положения. Технология сварки находится в зависимости от диаметра свариваемых труб.

При мере перемещения по окружности свариваемых труб, расположенных вертикально, необходимо осуществлять изменение угла наклона электрода.

Выполнение замков

При сварке неповоротных труб на выполняемые швы накладывают замок. Это является профилактикой появления таких дефектов, как сквозные поры. Швы перекрываются на величину в 5-15 миллиметров.

Техника безопасности

Сварка неповоротных стыков трубопроводов и других крупных круглых деталей имеют повышенный уровень опасности. Поэтому необходимо выполнение имеющихся требований и рекомендаций.

Для выполнения таких соединений необходимы специально оборудованные площадки. Они должны быть изолированными, чтобы не подвергать опасности находившихся рядом людей.

При соединении неповоротных труб большого диаметра и веса следует применять специальные подъемники, представляющие собой транспортно-подъемные машины. Обязательно наличие вентиляции. Необходимо заземление всех металлических деталей и элементов. На месте сварки должно быть достаточное освещение.

Интересное видео

Читайте также: