Технология сварки хм сталей

Обновлено: 15.05.2024

Не хотел ничем задеть. Просто действительно, если варить проволокой OK AristoRod 13. 12. как Вы рекомендуете, в хим. составе наплавленного металла нет ванадия. Было уже такое, заварили стык, а ванадия в нем не оказалось, хотя вроде пачка была проверена, пришлось переваривать, нагрели по премии ((.

Не могу Вам рекомендовал варить ОК 13.12 ,у Вас должен быть нач.св.пр-ва или технолог,чтобы рекомендовать.Меня трудно задеть ванадием,дело не в нём (просто я слишком медленно печатаю).Впервые слышу,чтобы процентное содержание ванадия в металле шва определяли гамма-контролем или УЗК.Но у нас в основном стали АБ 2-1 и могу просто не знать таких подробностей про премии.

Ну тогда надеюсь вы в курсе,что при зазоре более 1 мм, между кольцом и стенкой трубы (сварка РД) происходит затекание шлака в зазор (при УЗК показывает наличие дефекта).И вот для избежания таких казусов применяется РАДС(и слесаря с болгаркой курят в далеке).Гораздо менее трудоёмкая подгонка кольца.

В условиях монтажа котлов и техн.трубопроводов комбинация РАДС+РД используется давно и успешно.

325х50 сварка 2 сварщиками (РАДС+РД),почти то же самое что (РАДС+П/а),в не поворотном.А вот сколько добираться к стыку с этим не лёгким "ящиком"-вот это вопрос.

Перед началом работ, проверяем электроды на хим. состав наплавленного металла путем стилоскопирования, про УЗК и рентген я ничего не говорил, потом соответственно пачку подписываем + или на всякий хлам пускать.

если "светилы" не видят ванадия в наплавленном металле.

МИХА75 ,Спасибо. Буду знать, а лучше запишу в блокнот, в разговоре с "конторой" надо знать хоть что-то не меньше них.

Cпасибо за советы, будем пробовать варить, технологию сварки надо только будет заказать и сертификат на проволоку. У нас светилы и рентген и узк, и толщинометрию и твердость бъют, и хим состав наплавленного металла делают. Кстати при узк контроле стыков с подкладным кольцом всегда показывается сигнал от зазора между кольцом и трубой, только по глубине залегания он чуть больше чем толщина трубы.

У нас всё проще:на корень ЦЛ-39,а дальше ТМЛ-3.С предварительным подогревом и с последующей термообработкой.А после УЗК и рентген.Ну и конечно сварка без перерыва,пока не сваришь

Доброго времени суток, Коллеги!

Здесь уже упомянутый РТМ-1С ". 1.1. Настоящий Руководящий документ (РД) предназначен для организаций, осуществляющих монтаж и ремонт трубопроводов и трубных систем паровых и водогрейных котлов независимо от параметров рабочей среды, а также изготовление трубопроводов с рабочим давлением до 2,2 МПа (22 кгс/смfile:///C:/Temp/msohtmlclip1/01/clip_image002.gif) и температурой не более 425 °С и отдельных элементов котлов (водяных экономайзеров, пароперегревателей и др.) с использованием сварочных технологий на предприятиях Российской Федерации независимо от форм собственности".

15. ОСОБЕННОСТИ СВАРКИ ТРУБНЫХ ЭЛЕМЕНТОВ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ

15.1. Требования раздела 15 распространяются на ручную дуговую и аргонодуговую сварку элементов из сталей одного структурного класса, но разного легирования и из сталей разных структурных классов (перлитного с мартенситным и мартенситно-ферритным, перлитного с аустенитным, мартенситного и мартенситно-ферритного с аустенитным), при этом сварные соединения сталей разных структурных классов рассматриваются применительно к трубам поверхностей нагрева и трубопроводам диаметром не более 100 мм и толщиной стенки не более 10 мм, которые встречаются в монтажной и ремонтной практике.

15.2. Конструкцию сварного соединения следует выбирать по табл.6.2 в зависимости от способа сварки, диаметра и толщины стенки свариваемых труб.

При сварке аустенитной стали с перлитной, мартенситной и мартенситно-ферритной соединяемые встык элементы должны иметь одинаковую толщину. Если соединяются элементы разной толщины, то должна быть произведена обработка более толстого элемента в соответствии с рекомендациями пп.6.1.6 или 6.1.7.

15.3. Если стык элементов из сталей разного структурного класса сваривается на остающемся подкладном кольце, то кольцо следует изготовлять из менее легированной свариваемой стали или из стали того же структурного класса, к которому относится металл корня шва. Подкладное кольцо для соединений элементов из сталей перлитного класса должно изготавливаться в соответствии с требованиями п.6.2.10.

15.4. Марку присадочного материала следует выбирать по данным табл.15.1.

Сталь свариваемых труб, присадочный материал электоды для ручной дуговой сварки,присадка для аргонодуговой сварки

* Расшифровка групп основных материалов:

20 - сочетание сталей группы 4 со сталями группы 1;

21 - сочетание сталей группы 5 со сталями группы 4;

22 - сочетание сталей группы 6 со сталями группы 4;

23 - сочетание сталей группы 9 со сталями групп 1 или 4;

24 - сочетание сталей группы 9 со сталями группы 6.

Для элементов независимо от диаметра и толщины стенки 1+1

Ст2, Ст3, Ст3Г, Ст4, 10, 08, 20 в сочетании с 15ГС, 16ГС, 17ГС, 10Г2С1, 09Г2С, 14ХГС, 14ГН, 16ГН УОНИ-13/45, ТМУ-46, УОНИ-13/55, ЦУ-5,

ТМУ-21У, ЦУ-6, ЦУ-7, ЦУ-8, АНО-11, ИТС-4С, ТМУ-50

Св-08Г2С, Св-08ГА-2, Св-08ГС

20

10, 20, 15ГС, 16ГС в сочетании с 12МХ, 15ХМ (и литье аналогичного состава)

УОНИ-13/55, ЦУ-5,

ТМУ-21У, ЦУ-7, ТМУ-50, ЦУ-8, АНО-11, ИТС-4С, ЦУ-2ХМ, ТМЛ-1У, ЦЛ-38

Св-08Г2С, Св-08ГС, Св-08МХ*, Св-08ХМ*,

Св-08ХМА-2,

Св-08ХГСМА

_________________

* Проволоку марок Св-08МХ, Св-08ХМ и Св-08ХМФА допускается применять для аргонодуговой сварки только при содержании кремния в проволоке не менее 0,22%.

10, 20, 15ГС, 16ГС в сочетании с 12Х2М1, 12Х1МФ, 15Х1М1Ф (и литье аналогичного состава)

УОНИ-13/55, ЦУ-5,

ТМУ-21У, ЦУ-7, ЦУ-8, ТМУ-50, АНО-11, ИТС-4С, ЦУ-2ХМ,

ТМЛ-1У, ЦЛ-38, ЦЛ-39, ТМЛ-3У, ЦЛ-20, ЦЛ-20М, ЦЛ-45

Св-08Г2С, Св-08ГС,

Св-08МХ*, Св-08ХМ*, Св-08ХМА-2,

Св-08ХГСМА,

Св-08ХМФА*,

Св-08ХМФА-2,

Св-08ХГСМФА

12МХ, 15ХМ, 12Х2М1 в сочетании с 12Х1МФ, 15Х1М1Ф (и литье аналогичного состава)

ТМЛ-1У, ЦУ-2ХМ, ЦЛ-38, ЦЛ-39, ТМЛ-3У, ЦЛ-20, ЦЛ-20М, ЦЛ-45

Св-08МХ*, Св-08ХМ*, Св-08ХМА-2,

Св-08ХГСМА,

Св-08ХМФА*,

Св-08ХМФА-2,

Св-08ХГСМФА

Для элементов диаметром не более 100 мм и толщиной не более 10 мм

12Х1МФ в сочетании с 12Х2МФСР

Св-08ХМ*, Св-08ХМА-2, Св-08ХГСМА,

Св-08ХМФА*,

Св-08ХМФА-2,

Св-08ХГСМФА

12Х1МФ в сочетании с 10Х9МФБ (ДИ 82-Ш)

ЦЛ-39, ЦЛ-20, ТМЛ-3У

10Х9МФБ (ДИ 82-Ш) в сочетании с 12Х18Н12Т

12Х1МФ в сочетании с 12Х11В2МФ**

ЦЛ-39, ТМЛ-3У, ЦЛ-20, ЦЛ-20М, ЦЛ-45, ОЗЛ-6, ЗИО-8, ЦЛ-25/1,

ЦЛ-25/2, ЭА-395/9,

ЦТ-10, НИАТ-5

Св-08ХМФА*,

Св-08ХМФА-2,

Св-08ХГСМФА,

Св-07Х25Н13,

Св-10Х16Н25АМ6

** Допускается применять металл шва 09Х1МФ для труб поверхностей нагрева.

20,12Х1МФ, 12Х2МФСР, 15Х1М1Ф, 12Х11В2МФ в сочетании с 12Х18Н10Т, 12Х18Н12Т

ЗИО-8, ОЗЛ-6,

ЦЛ-25/1, ЦЛ-25/2,

ЭА-395/9, ЦТ-10, НИАТ-5

12Х1МФ в сочетании с 10Х13Г12БС2Н2Д2

(ДИ 59)

ЭА-395/9, ЗИО-8,

ЦЛ-25

12Х18Н12Т в сочетании с 10Х13Г12БС2Н2Д2

(ДИ 59)

Примечание. Разнородные соединения из стали 10Х13Г12БС2Н2Д2 (ДИ 59) со сталями 12Х1МФ и 12Х18Н12Т выполняются комбинированной сваркой (корень - ручная аргонодуговая, остальное сечение - дуговая сварка покрытыми электродами).

15.5. Сварка сталей разных структурных классов с использованием аустенитного присадочного материала выполняется без предварительного подогрева стыка с минимальным тепловложением в соответствии с рекомендациями раздела 13.

Сварка разнородных сталей перлитного класса выполняется с подогревом, если таковой требуется, согласно данным табл.6.3 для более легированной из свариваемых сталей.

Сварка должна выполняться с соблюдением технологических требований, изложенных в соответствующих разделах РД.

15.6. Сварные соединения сталей разных структурных классов, на которые распространяется настоящий раздел (толщиной не более 10 мм), термической обработке не подвергаются (кроме стыков группы 21 по табл.15.1). Сварные соединения сталей одного структурного класса, но разного легирования, а также соединения группы 21 подвергаются термообработке в соответствии с требованиями табл.17.1.

.

Более понятнее читать оригинал )))

Технология сварки хм сталей

ТЕХНОЛОГИЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

СВАРКА ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

Теплоустойчивыми называют стали, длительно работающие при температуре до 600 °С. К ним относятся перлитные низколегированные хромомолибденовые стали 12МХ, 12ХМ, 15ХМ, 20ХМЛ, работающие при температуре 450. 550 °С и хромомолибденованадиевые стали 12Х1МФ, 15Х1М1Ф, 20МФЛ, работающие при температуре 550. 600 °С в течение 100 000 ч (10 лет). Они дешевы и технологичны, из них делают отливки, прокат, поковки для изготовления сварных конструкций: турбин, паропроводов, котлов и т.п.

Теплоустойчивость сварных соединений оценивают отношением длительной прочности металла соединения и основного металла - коэффициентом теплоустойчивости.

Чтобы работать при высоких температурах, стали должны обладать жаростойкостью, длительной прочностью, стабильностью свойств во времени и сопротивлением ползучести: их пластическая деформация при постоянной нагрузке с течением времени должна возрастать незначительно. Все это достигается введением в состав сталей 0,5. 2,0% хрома, 0,2. 1,0 % молибдена, 0,1 . 0,3 % ванадия и — иногда — небольших добавок редкоземельных элементов. Хорошее сочетание механических свойств изделий из теплоустойчивых сталей достигается термообработкой: нормализацией или закалкой с последующим высокотемпературным отпуском. Это обеспечивает мелкозернистую структуру, состоящую из дисперсной ферритокарбидной смеси. После 100000 ч работы обработанная таким образом сталь 15ХМ имеет прочность 260 МПа (26,5 кгс/мм2) при температуре 450 °С и 62 МПа (6,3 кгс/мм2) при температуре 550 °С, а сталь 12X1МФ - 154 МПа (15,7 кгс/мм2) при температуре 500 °С и 58 МПа (5,9 кгс/мм2) при температуре 580 °С.

Физическая свариваемость теплоустойчивых сталей, определяемая отношением металла к плавлению, металлургической обработке и к последующей кристаллизации шва не вызывает затруднений. Современные сварочные материалы и технология сварки обеспечивают требуемые свойства и стойкость металла шва против горячих трещин. Однако сварные соединения склонны к холодным трещинам и к разупрочнению металла в ЗТВ - зоне термического влияния. Поэтому нужно применять сопутствующий сварке местный или предварительный общий подогрев изделия. Это уменьшает разницу температур в

зоне сварки и на периферийных участках, что снижает напряжения в металле. Уменьшается скорость охлаждения металла после сварки больше аустенита превращается в мартенсит при высокой температуре, когда металл пластичен. Напряжения, возникающие из-за разницы объемов этих фаз, будут меньше, вероятность образования холодных трещин снизится. Применяя подогрев, нужно учитывать, что излишне высокая температура приводит к образованию грубой ферритно-перлитной структуры, не обеспечивающей необходимую длительную прочность и ударную вязкость сварных соединений. Уменьшить опасность возникновения холодных трещин можно, производя отпуск деталей, выдерживая их при температуре 150. 200 °С сразу после сварки в течение нескольких часов. За это время завершится превращение остаточного аустенита в мартенсит и удалится из металла большая часть растворенного в нем водорода.

Разупрочнение теплоустойчивых сталей в ЗТВ зависит также от параметров режима сварки. Повышение погонной энергии сварки увеличивает мягкую разупрочняющую прослойку в ЗТВ, которая может быть причиной разрушения жестких сварных соединений при эксплуатации, особенно при изгибающих нагрузках. Основные способы сварки конструкций из теплоустойчивых сталей - это дуговая и контактная стыковая. Последнюю используют для сварки стыковых соединений труб нагревательных котлов в условиях завода.

Дуговую сварку производят электродами с покрытием, в защитных газах и под флюсом. Подготовку кромок деталей при всех способах дуговой сварки производят механической обработкой. Допускается применение кислородной или плазменной резки с последующим удалением слоя поврежденного металла толщиной не менее 2 мм.

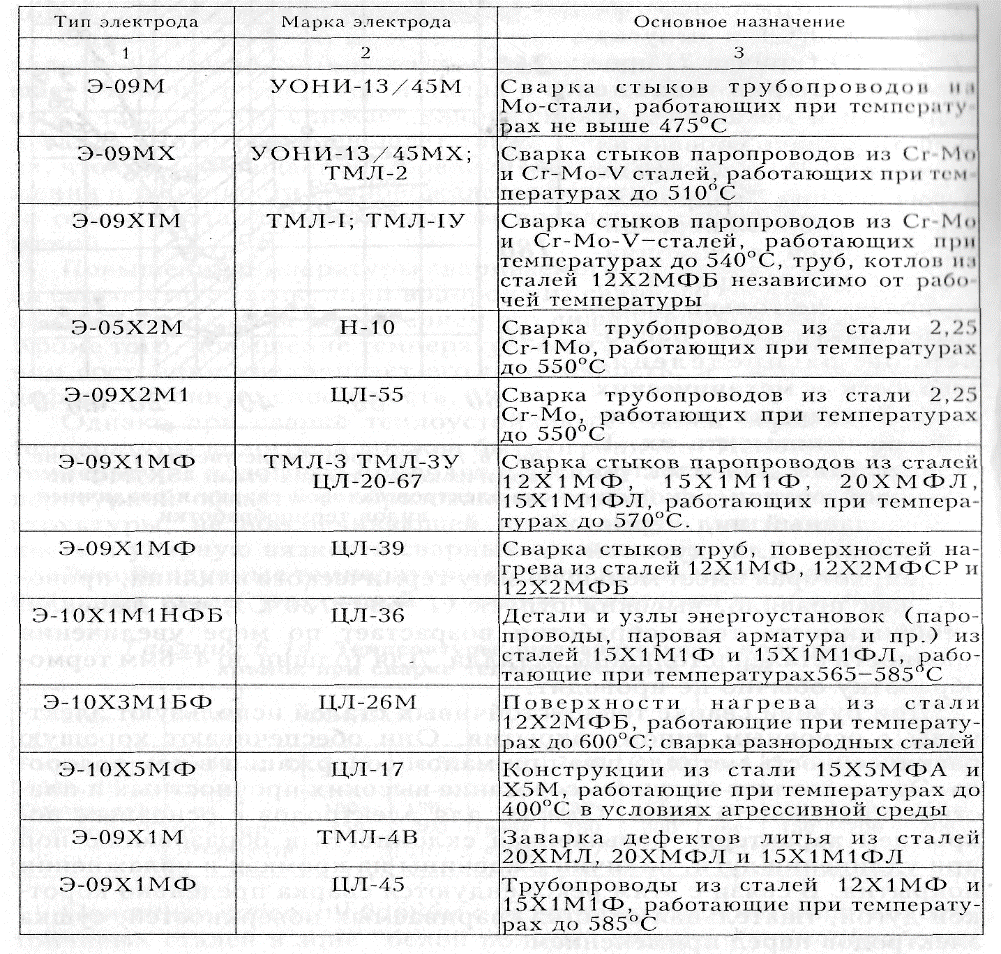

Дуговую сварку производят при температуре окружающего воздуха не ниже 0 °С с предварительным и сопутствующим сварке местным или общим подогревом. Температура подогрева зависит от марки стали и толщины свариваемых кромок. Хромомолибденовые стали при толщине кромок до 10 мм, а хромомолибденованадиевые - до 6 мм можно сваривать без подогрева. Сталь 15ХМ, например, толщиной 10. 30 мм надо подогревать до температуры 150. 200 °С, а больше 30 мм - до температуры 200. 250 °С. До 250. 300 °С подогревают сталь 12Х1МФ толщиной 6. 30 мм, а свыше 30 мм требуется ее подогрев до температуры 300. 350 °С. При многопроходной автоматической сварке под флюсом минимальную температуру подогрева можно снижать на 50 °С. Аргонодуговую сварку корневого шва стыков труб выполняют без подогрева.

После сварки производят местный отпуск сварных соединений или общий отпуск всей сварной конструкции. Хромомолибденовые стали нагревают при отпуске до температуры 670. 700 °С с выдержкой при этой температуре 1 . 3 ч в зависимости от толщины сваренных кромок,

хромомолибденованадиевые - до температуры 740. 760 °С с выдержкой 2. 10 ч. Чем больше в стали хрома, молибдена, ванадия, тем больше должны быть температура и время отпуска. Отпуск стабилизирует структуру и механические свойства соединений, снижает остаточные напряжения, однако он не позволяет полностью выровнять структуру и устранить разупрочненную прослойку в ЗТВ.

Ручную дуговую сварку теплоустойчивых сталей ведут электродами из малоуглеродистой сварочной проволоки с основным (фтористо-кальциевым) покрытием, через которое вводят в шов легирующие элементы. Этот тип покрытия хорошо раскисляет металл шва, обеспечивает малое содержание в нем водорода и неметаллических включений, надежно защищает от азота воздуха. Это позволяет получать высокую прочность и пластичность шва. Однако для электродов с таким покрытием характерна повышенная склонность к образованию пор при удлинении дуги, наличии ржавчины на поверхности свариваемых кромок и при небольшом увлажнении покрытия. Поэтому нужно сваривать предельно короткой дугой, тщательно очищать кромки и сушить электроды перед их применением при температуре 80. 100 °С. Хромомолибденовые стали сваривают электродами типа Э-09Х1М (ГОСТ 9467-75) марки ЦУ-2ХМ диаметром 3 мм и более, а также ЦЛ-38 диаметром 2,5 мм, хромомолибденованадиевые - электродами типа Э-09Х1МФ марок ЦЛ-39 диаметром 2,5 мм, ЦЛ-20, ЦЛ-45 диаметром 3 мм и более. Сварку ведут на постоянном токе обратной полярности узкими валиками без поперечных колебаний электрода с тщательной заваркой кратера перед обрывом дуги. Когда подогрев свариваемых изделий и их термообработка после сварки невозможны или если необходимо сваривать перлитные теплоустойчивые стали с аустенитными, допускается использование электродов на никелевой основе марки ЦТ 36 или проволоки Св 08Н60Г8М7Т при аргонодуговой сварке.

Теплоустойчивые стали сваривают дуговой сваркой плавящимся электродом в углекислом газе и вольфрамовым электродом в аргоне. Сварку в С02 из-за опасности шлаковых включений между слоями используют обычно для однопроходных швов и для заварки дефектов литья. Сварку ведут на постоянном токе обратной полярности с присадочной проволокой (ГОСТ 2246-70) Св 08ХГСМА для хромомолибденовых сталей или Св 08ХГСМФА для хромомолибденованадиевых сталей. Для проволоки диаметром 1,6 мм сила сварочного тока 140. 200 А при напряжении дуги 20. 22 В, а диаметром 2 мм 280. 340 А при 26. 28 В.

Ручная аргонодуговая сварка используется для выполнения корневого шва при многопроходной сварке стыков труб. Автоматической сваркой в аргоне сваривают неповоротные стыки паропроводов в условиях монтажа. При аргонодуговой сварке хромомолибденовых сталей.

Автоматическую дуговую сварку под флюсом используют на поворотных стыках трубопроводов, коллекторов котлов, корпусов аппаратов химической промышленности и других изделиях с толщиной стенки 20 мм и более. Применяют низкоактивные по кремнию и марганцу флюсы ФУ-11, ФУ-16, ФУ-22. Этим достигается стабильность содержания Si и Мп в многослойных швах и низкое содержание в них оксидных включений - продуктов процесса восстановления марганца. Сварку под флюсом ведут со скоростью 40. 50 м/ч на постоянном токе обратной полярности силой 350. 400 А при напряжении дуги 30. 32 В. Высокая скорость сварки уменьшает погонную энергию, что снижает разупрочнение хромомолибденованадиевых сталей в околошовной зоне. Применяют проволоку диаметром 3 мм Св 08МХ и Св 08ХМ для хромомолибденовых сталей и Св 08ХМФА для хромомолибденованадиевых сталей. Можно применять проволоку диаметром 4 и 5 мм, увеличив соответственно силу тока до 520. 600 А и 620. 650 А при напряжении дуги 30. 34 В.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1 . Изготовление сборочных единиц и комплектная поставка трубопроводных линий производится по ОСТ 26-01-136-81 .

1.2 . Сборочные единицы трубопроводов высокого давления должны изготовляться на предприятиях, которые располагают техническими средствами, обеспечивающими качественное их изготовление, в полном соответствии с требованиями настоящего стандарта.

1.3 . Сварка сборочных единиц трубопроводов высокого давления должна производиться по технологическим процессам или инструкциям, разработанным в соответствии с требованиями настоящего стандарта.

1.4 . Стандарт разработан с учетом требований ПУГ-69.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ТРУБ И ДЕТАЛЕЙ ТРУБОПРОВОДОВ

2.1 . Трубы и детали трубопроводов, применяемые для изготовления сборочных единиц должны удовлетворять требованиям стандартов и технических условий, приведенных в обязательном приложении 1 .

(Новая редакция, Изм. № 1).

Качество и свойства материалов труб и деталей трубопроводов должны быть подтверждены сертификатами. При отсутствии сертификатов или некоторых данных в них испытания материалов должны быть выполнены на заводе-изготовителе сборочных единиц в соответствии с требованиями стандартов или технических условий, приведенных в обязательном приложении 1.

2.3. Материалы труб и деталей трубопроводов из коррозионно-стойких сталей, предназначенных для изготовления трубопроводов, к которым предъявляются требования стойкости против межкристаллитной коррозии, перед запуском в производство должны быть испытаны на стойкость против межкристаллитной коррозии по ГОСТ 6032-89 .

(Измененная редакция, Изм. № 1).

3. ТРЕБОВАНИЯ К СВАРОЧНЫМ МАТЕРИАЛАМ

3.1 . Сварочные материалы для прихватки, наплавки, сварки сборочных единиц должны назначаться в соответствии с требованиями обязательных приложений 2 и 3 . При назначении сварочных материалов необходимо учитывать допустимую температуру эксплуатации сварных соединений, указанную в этих приложениях. Применение сварочных материалов, не указанных в приложениях, допускается по согласованию с ИркутскНИИхиммашем.

3.2 . Сварочные материалы должны соответствовать требованиям стандартов и технических условий на их поставку и иметь сертификаты.

При отсутствии сертификатов потребитель должен провести контрольные испытания согласно требованиям стандартов или технических условий.

3.3 . Приемку, хранение, подготовку сварочных материалов перед выдачей в производство выполнять в соответствии с требованиями ОСТ 26-3-87.

3.4 . Сварочные материалы для сборочных единиц, к сварным соединениям которых предъявляются требования стойкости против межкристаллитной коррозии, независимо от наличия сертификатов, перед запуском в производство должны подвергаться испытаниям на стойкость против межкристаллитной коррозии по ГОСТ 6032-89 .

3.5 . Сварочные материалы, предназначенные для сварных соединений из аустенитных сталей, работающих при температуре свыше 350 до 450 ° С должны обеспечивать в наплавленном металле содержание ферритной фазы не более 8 %, работающих при температуре свыше 450 до 510 ° С - не более 6 %.

3.6 . Сварочные материалы, предназначенные для сварных соединений перлитных сталей, работающих в водородосодержащих средах при температуре свыше 200 ° С, должны обеспечивать в наплавленном металле содержание хрома не менее минимального содержания хрома в свариваемой стали, установленного требованиями стандартов или технических условий, или установленного техническим проектом.

4. ТРЕБОВАНИЯ К СВАРОЧНОМУ ОБОРУДОВАНИЮ КВАЛИФИКАЦИИ СВАРЩИКОВ И ИТР

4.1 . Сварочное оборудование, используемое для сварки труб и деталей трубопроводов высокого давления, должно удовлетворять требованиям ОСТ 26-3-87.

4.2 . К сварочным работам при изготовлении сборочных единиц могут быть допущены сварщики, выдержавшие теоретические и практические испытания в соответствии с « Правилами аттестации сварщиков », утвержденными Госгортехнадзором СССР и имеющие удостоверение на право производства соответствующих сварочных работ.

4.3 . Квалификационные разряды сварщиков, выполняющих сварку сборочных единиц, должны соответствовать требованиям «Единого тарифно-квалификационного справочника работ и профессий рабочих».

4.4 . Контрольные образцы, сваренные сварщиком в процессе аттестации и проверок, должны подвергаться испытаниям в соответствии с разд. 11 настоящего стандарта.

4.5 . Для получения права выполнения сварки во всех пространственных положениях ручными и механизированными способами при аттестации, повторных и дополнительных испытаниях свариваются два неповоротных стыка - вертикальный и горизонтальный.

4.6 . Результаты испытаний контрольных сдаточных сварных соединений, выполненных в соответствии с подразделами 11.7 , 11.8 и 11.9 , могут быть засчитаны как результаты испытаний контрольных образцов для проверки квалификации сварщиков.

4.7 . К проведению особо ответственных работ: ручной электро- и аргонодуговой сварке корня шва, сварке трубопроводов с толщиной стенки более 30 мм, допускаются сварщики, постоянно обеспечивающие высокое качество сварных соединений сборочных единиц трубопроводов высокого давления.

4.8 . Каждому сварщику присваивается номер личного клейма. Присвоение одного и того же номера клейма нескольким сварщикам не допускается.

4.9 . На каждого сварщика, выполняющего сварку сборочных единиц, должен быть заведен формуляр, в который заносятся результаты испытаний контрольных и производственных сварных соединений.

4.10 . К руководству работами по сварке, термообработке и контролю качества сварных соединений допускаются ИТР, изучившие положения настоящего стандарта, рабочие чертежи, технологические процессы и другую необходимую при изготовлении сборочных единиц нормативно-техническую документацию, действующую на заводе-изготовителе. Проверка знаний ИТР должна проводиться не реже одного раза в три года.

5. ТРЕБОВАНИЯ К ПОДГОТОВКЕ КРОМОК ПОД СВАРКУ

5.1 . Форма и размеры разделки кромок под сварку должны соответствовать:

1 ) для труб и деталей трубопроводов с условным проходом до Ду 200 мм включительно - ГОСТ 22790-89 ;

2 ) для труб и деталей трубопроводов с условным проходом от Ду 250 мм до Ду 500 мм включительно - ОСТ 26-01-21-82;

3 ) для сварных соединений приварки штуцеров - ГОСТ 22811-83 , ОСТ 26-01-35-82.

Допускается для стыковых швов, выполняемых на заводе-изготовителе сборочных единиц, применять формы разделок кромок под сварку в соответствии с ГОСТ 16037-80 и рекомендуемым приложением 6 настоящего стандарта.

Применение остающихся подкладных колец для сварных соединений трубопроводов (стыковых, приварки штуцеров) не допускается.

5.2 . Обработка кромок труб и деталей трубопроводов под сварку должна производиться механическим способом. Шероховатость обработанных кромок должна быть не более Rz 80 по ГОСТ 2789-73 .

5.3 . Разделительную резку труб допускается производить любым промышленным способом. Огневая резка труб из стали 14ХГС при температуре окружающего воздуха ниже 0 ° С должна производиться с предварительным подогревом места реза до температуры 100 - 150 ° С, хромомолибденовых, хромомолибденованадиевых и хромомолибденованадиевовольфрамовых сталей - до температуры 200 - 250 ° С. При огневой резке труб должен быть предусмотрен припуск на механическую обработку.

5.4 . Величина припуска на механическую обработку после огневой резки должна быть не менее (считая от максимальной впадины реза):

1 ) 3 мм - для труб из углеродистых, марганцевокремнистых, хромокремнемарганцовистых сталей;

2 ) 10 мм - для труб из хромомолибденовых, хромомолибденованадиевых, хромомолибденованадиевовольфрамовых сталей;

3 ) 2 мм - для труб из аустенитных сталей.

5.5 . Отклонение от перпендикулярности обработанного под сварку торца трубы или детали относительно продольной оси не должно быть более:

1 ) 0,5 мм - для Ду 6 - Ду 65 мм;

2 ) 1,0 мм - для Ду 80 - Ду 150 мм;

3 ) 1,5 мм - для Ду 200 - Ду 500 мм.

5.6 . При подгонке криволинейных поверхностей и устранении дефектов в сварных соединениях трубопроводов допускается обработку кромок труб и деталей производить абразивным инструментом.

5.7 . Внутренняя и наружная поверхности свариваемых элементов должны быть зачищены до металлического блеска механическим способом на ширину не менее 20 мм от границы разделки кромок.

5.8 . Свариваемые кромки, неподвергаемые предварительному подогреву, непосредственно перед сваркой должны быть обезжирены уайт-спиритом, ацетоном или другими растворителями.

6. ТРЕБОВАНИЯ К СБОРКЕ

6.1 . Сборка элементов трубопроводов под сварку должна производиться по рабочей документации в соответствии с требованиями настоящего стандарта.

6.2 . Стыкуемые между собой трубы и детали трубопроводов, обработка кромок которых под сварку производится в соответствии с ГОСТ 16037-80 или рекомендуемым приложением 6 , должны подбираться по размерам внутренних диаметров, разность которых допускается до 4 %, но не более 1,0 мм.

При разности внутренних диаметров более 1 мм должна производиться расточка трубы с меньшим диаметром под углом 12 - 15 ° при условии сохранения расчетной толщины стенки.

6.3 . Смещение внутренних поверхностей свариваемых труб и деталей трубопроводов после сборки допускается в пределах 10 % от толщины стенки, но не более 0,5 мм.

6.4 . Смещение стыкуемых труб и деталей трубопроводов по наружной поверхности из-за разности наружных диаметров не должно превышать 30 % толщины стенки более тонкостенной трубы, но не более 5 мм.

При смещении, превышающем допускаемое значение, на трубе или детали трубопровода большего диаметра делается скос под углом 12 - 15 ° .

6.5 . При сборке труб с деталями трубопроводов, на которых не разрешается производить скос, должны применяться переходники, обеспечивающие смещение кромок, согласно п.п. 6.3 , 6.4 .

6.6 . Отклонение от прямолинейности на расстоянии 200 мм в обе стороны от оси шва не должно превышать 1,5 мм. Измерение производится в трех местах, равнорасположенных по окружности.

Допуск на кривизну, предусмотренный техническими условиями на изготовление труб, при этом не учитывается.

6.7 . Закрепление труб и деталей трубопроводов при сборке должно осуществляться прихватками. Допускается сборку стыковых соединений производить с помощью временных технологических креплений.

Прихватки должны выполняться по принятой для сварки корня шва технологии. Для стыковых соединений, свариваемых механизированной и автоматической сваркой в среде защитных газов, прихватку допускается производить ручной аргонодуговой сваркой неплавящимся электродом.

6.8 . Размеры, количество и расположение прихваток определяются технологическим процессом. Прихватки, имеющие недопустимые дефекты, обнаруженные внешним осмотром, должны быть удалены механическим способом.

6.9 . При сборке стыковых соединений с помощью временных технологических креплений, сварные швы приварки креплений должны располагаться не ближе 30 мм от кромок разделки.

Крепления, привариваемые к деталям из аустенитных сталей, должны быть изготовлены из хромоникелевой стали типа 12Х18Н10Т, а привариваемые к деталям из перлитной стали - из стали 20 или ст. 3, 09Г2С, 10Г2С1, 16ГС.

6.10 . Приварку технологических креплений на трубах и деталях трубопроводов производить ручной электродуговой или аргонодуговой сваркой в соответствии с принятой для данной марки стали технологией в части сварочных материалов, предварительного подогрева и последующей термообработки.

Допускается для приварки креплений к деталям из перлитных сталей применять электроды типа Э42А или Э50А по ГОСТ 9467-75, сварочную проволоку СВ-08Г2С по ГОСТ 2246-70 (для аргонодуговой сварки), из аустенитных сталей - электроды типа Э-04Х20Н9 или Э-07Х20Н9 по ГОСТ 10052-75, сварочную проволоку СВ-01Х19Н9 или СВ-04Х19Н9 по ГОСТ 2246-70.

При приварке технологических креплений ручной электродуговой сваркой к трубам и деталям из аустенитных сталей должны быть приняты меры, предупреждающие попадание брызг наплавленного металла на поверхность труб и деталей.

6.11 . Удаление временных креплений должно производится механическим способом. Допускается временные крепления удалять огневым способом, при этом должна быть оставлена часть крепления высотой не менее 5 мм от поверхности детали. Места приварки креплений должны быть зачищены механическим способом заподлицо с поверхностью детали и проконтролированы цветной или магнитопорошковой дефектоскопией.

6.12 . При сборке стыковых соединений трубопроводов из аустенитных сталей с толщиной стенки менее 8 мм, к которым предъявляются требования стойкости против межкристаллитной коррозии приварку временных технологических креплений производить аргонодуговой сваркой.

6.13 . Угол между образующими штуцера и трубы должен быть выдержан в пределах 90 ° ± 50 ¢ .

7. ТРЕБОВАНИЯ К СВАРКЕ

7.1 . При изготовлении сборочных единиц допускаются следующие виды сварки:

1 ) ручная электродуговая покрытыми металлическими электродами;

2 ) ручная, механизированная и автоматическая в среде защитных газов;

3 ) комбинированная, с проваром корня шва ручной аргонодуговой сваркой неплавящимся электродом и последующим заполнением разделки ручной электродуговой, механизированной или автоматической сваркой в среде защитных газов или под флюсом.

7.2 . Сварка сборочных единиц, предназначенных для трубопроводов, транспортирующих агрессивные среды, должна выполняться аргонодуговой сваркой или комбинированным способом со сваркой корня шва аргонодуговой сваркой на высоту не менее 5 мм.

7.3 . Сварка должна производиться в помещении при температуре окружающего воздуха не ниже 0 ° С.

7.4 . Требования предварительного и сопутствующего подогрева свариваемых элементов определяются в соответствии с табл. 1 .

7.5 . Способы предварительного и сопутствующего подогрева должны обеспечить заданные режимы и равномерность нагрева по всему периметру сварного соединения.

Сварка теплоустойчивых перлитных сталей типа 15 ХМ и 15Х1М1Ф.

Металл толщиной до 3 мм сваривают встык в один проход без разделки кромок, толщиной 6 – 13 мм при V – образной заделке кромок многослойными швами. Механические свойства металла шва такие же, как при сварке стали той же марки без покрытия.

После окончания сварочных работ по поверхности швов и околошовных зон наносится защитный слой краски, состоящей из цинковой пыли и связующего, например, эпоксидной смолы. В качестве защиты от коррозии применяют покрытия на основе эпоксидно-полиамидных смол с цинковой пылью или алюминия и цинка. Наибольшее распространение получило горячее или гальваническое цинкование, обеспечивающее максимальную коррозионную устойчивость.

При горячем цинковании толщина покрытия увеличивается с повышением толщины металла и может изменяться в пределах 25 – 110 мкм. Например, при толщине металла

1,6 мм – покрытие 50 мкм

3,6 мм – 85 – 90 мкм

6,5 мм и более – 100 – 110 мкм

Сварка алитированного металла. Процесс диффузионного насыщения поверхностных слоев стали алюминием. Диффузионную металлизацию можно проводить в твердых, жидких и газообразных средах. Наиболее распространена жидкая диффузионная металлизация – процесс погружения детали в расплавленный металл.

Попавший в металл шва алюминий может снижать его вязкость и перемещать порог хладноломкости в область положительных температур. В связи с этим для дуговой сварки рекомендуется использовать электроды и порошковую проволоку с основным (фтористо-кальциевым) покрытием и сердечником, обеспечивающие наиболее высокие механические свойства швов. Сварка алитированной стали обеспечивает должное качество соединения при толщине покрытия до 100 мкм. После сварки металл шва должен быть снова покрыт алюминием. В этом случае используются краски, содержащие алюминиевую пудру.

Одним из основных свойств алитированных сталей является высокая жаростойкость. Поэтому жаростойкие детали для рабочих температур до 1000 – 1100 0 С изготавливают из простых углеродистых сталей с добавлением алитированного слоя.

Сварка теплоустойчивых перлитных сталей типа 15 ХМ и 15Х1М1Ф.

Теплоустойчивыми называют стали, предназначенные для длительной работы в интервале температур 500 – 600 0 С.

Химический состав: С, Fe, Cr,Mo, V.

Стали низко и среднелегированные.

Эти стали используются для изготовления энергетических и нефтехимических установок. В соответствии с условиями длительной работы под напряжением при высоких температурах теплоустойчивые стали должны обладать сопротивлением ползучести, длительной прочностью, стабильностью свойств во времени и жаростойкостью. Они способны сохранять механические свойства при эксплуатации до 600 0 С. Поскольку детали котельных установок работают длительное время без смены (десятки тысяч часов) и не должны за это время заметно подвергаться деформации, по предел ползучести является для них основной характеристикой. Теплоустойчивость этих сталей обусловлена тем, что легирование Cr, Mo приводят к тому, что значительная доля этих элементов находится в твердом растворе, т.е. феррите. Легирование феррита вызывает его упрочнение и затрудняет процесс диффузии при повышенных температурах, что определяет устойчивость свойств при нагреве. Сохранность свойств стали также зависит от легирующего элемента.

Перечисленные свойства достигаются применением хромомолибденовых и хромомолибденованадиевых сталей перлитного класса. Хромомолибденовые стали 12МХ, 15ХМ с феррито – перлитной структурой используют для работы при 500 – 550 0 С, а хромомолибденованадиевые стали 12Х1МФ, 20ХМФЛ, 15Х1М1ФЛ для работы при 550 – 600 0 С. Более высокие жаропрочные свойства хромомолибденованадиевых сталей обусловлены не только стабилизацией карбидной фазы ванадием, но и применением упрочняющей термической обработки на бейнитную структуру.

При сварке плавлением металлургическая свариваемость теплоустойчивых сталей не вызывает существенных осложнений. Что касается тепловой свариваемости, то здесь возникает ряд осложнений:

1. Образование метастабильных закалочных структур в участках околошовной зоны, нагретых выше температуры Асв. образование хрупких структурных составляющих (тростита, мартенсита) может привести к возникновению холодных трещин в сварных соединениях. Для предотвращения их образования сварку следует выполнять с сопутствующим подогревом свариваемых изделий до 150 – 300 0 С в зависимости от химического состава свариваемой стали и толщины соединяемых элементов.

2. Равноупрочнение свариваемого металла в околошовной зоне, в участках, нагретых в интервале температур Асв – температура отпуска стали. В результате равноупрочнения длительная прочность сварных соединений может быть резко снижена. Снижение длительной прочности сварных соединений по сравнению с основным металлом зависит от характера термического цикла сварки, степени упрочнения стали термической обработкой и структурной ее стабильности. Для уменьшения степени равноупрочнения стали, в зоне термического влияния, сварку рекомендуется осуществлять на жестких режимах (малых погонных энергиях) и не использовать слишком высокую температуру подогрева деталей перед сваркой. Это будет способствовать уменьшению времени пребывания металла в околошовной зоне. Коэффициент теплоустойчивости сварных соединений (т.е. отношение длительной прочности сварных соединений к длительной прочности основного металла) для нормализованной и отпущенной стали 15Х1М1Ф при ручной и автоматической сварке составит 0,8 – 0,9, а для закаленной и отпущенной стали 12Х1МФ – 0,7.

3. Возможность развития в зоне сплавления сварных соединений при длительной их работе в условиях высоких температур диффузионных процессов и, в частности, миграция углерода из основного металла шва или наоборот. Это явление приводит к возникновению низкопрочных ферритных прослоек и наблюдается даже при небольшом различии в легировании основного металла и металла шва (например, сталь 12Х1МФ – шов 10ХМ1БФ).

В связи с этим сварочные материалы выбирают в строгом соответствии с маркой свариваемой стали, например,

Сталь 12МХ, электроды Э-09МХ, сварочная проволока для АДС марки Св-08МХ;

Сталь 15Х1М1Ф, электроды Э-08Х1МФ, сварочная проволока для АДС марки Св-08ХМФ.

Для РДС в большинстве случаев используют электроды с основным (фтористо–кальциевым) покрытием, а для АДС флюсы АН-22, ФЦ-11, ЗИО-Ф2 с пониженным содержанием окислов марганца и кремния. Сварные соединения теплоустойчивых сталей и обеспечивают эксплуатационной надежности без термической обработки после сварки ввиду структурной неоднородности и наличия остаточных сварочных напряжений. С увеличением содержания хрома, молибдена, ванадия и других элементов, повышающих стойкость сталей, температура отпуска и время выдержки должны увеличиваться. Особую опасность представляет недостаточный отпуск сварных соединений хромомолибденованадиевых сталей в связи с возможностью дисперсионного затвердения, вызванного выпадением в металле околошовной зоны карбидов ванадия.

Технология сварки и свойства сварных соединений

Основными способами сварки жаропрочных перлитных сталей являются дуговая покрытыми электродами, в защитных газах и под флюсом. Подготовку кромок деталей под сварку выполняют механической обработкой. Допускается применение кислородного или плазменно - дуговой резки с последующим уда-лением слоя поврежденного металла толщиной не менее 2 мм.

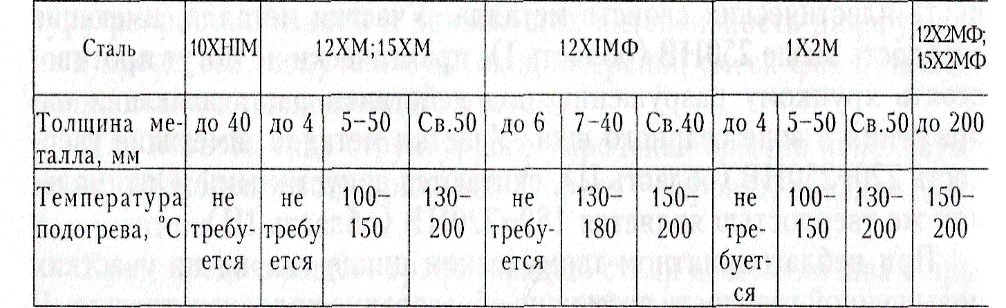

Дуговую сварку выполняют при температуре окружающего воздуха не ниже 0°С с предварительным и сопутствующим местным или общим подог-ревом. Пределы изменения температуры подогрева в зависимости от марки стали и толщины свариваемого изделия приведены в табл. 6.14 и 7.9.

Таблица 6.14 - Температуры предварительного подогрева кромок при сварке теплостойких сталей

Таблица 7.9 - Температура предварительного и сопутствующего подогрева

Примечания: 1. При многопроходной автоматической сварке под флюсом допускается снижение минимальной температуры подогрева на 50°С.

2. Аргонодуговую сварку корневого слоя труб допускается выполнять без подогрева.

Большинство сварных конструкций из жаропрочных перлитных сталей подвергают термической обработке для устранения структурной неоднороднос-ти, остаточных сварочных напряжений и обеспечение эксплуатационной наде-жности. Исключение представляют сварные соединения из хромомолибдено-вых и хромомолибденованадиевых сталей толщиной менее 6 мм.

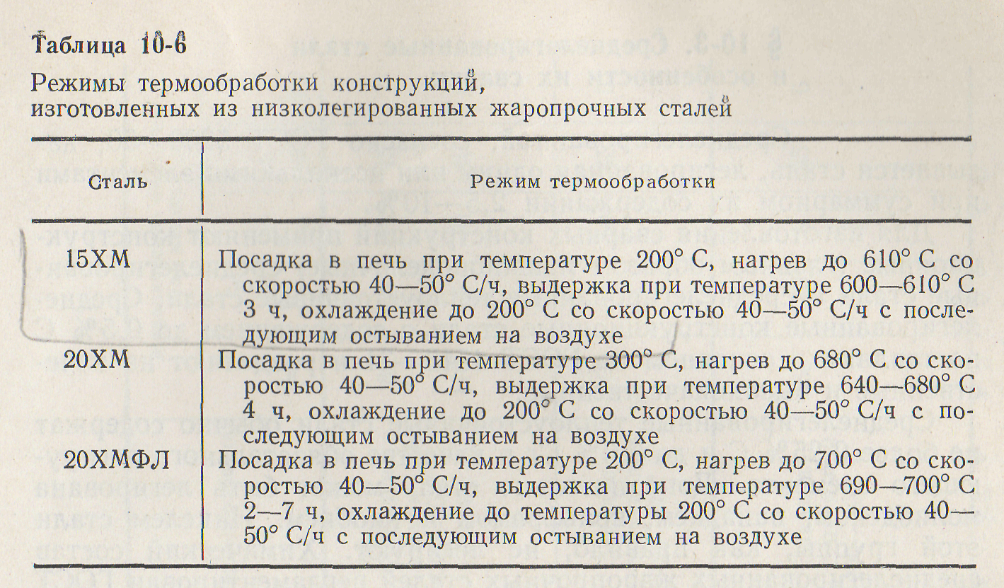

При термообработке конструкций из жаропрочных перлитных сталей используют обычный отпуск, он может применяться также как местная тер- мическая обработка. Отпуск стабилизирует структуру (твердость) сварного со-единения и снижает остаточные напряжения. С увеличением содержания хро- ма, молибдена, ванадия и других элементов, повышающих релаксационную стойкость сталей, температура отпуска и время выдержки должны увеличивать-ся.

Недостатком отпуска является невозможность полного выравнивания структуры, в частности устранение разупрочненной прослойки в зоне терми-ческого влияния сварки, что может быть достигнуто только при печной терми-ческой обработке всей конструкции (табл. 7.10).

Таблицая 7.10- Режимы отпуска сварных соединений, выполненных дуговой сваркой

| Марка стали | Толщина свариваемых деталей, мм | Минималь- ная про-должитель-ность вы-держки, ч | Марка стали | Толщина свариваемых деталей, мм | Минима-льная про-должите-льность выдержки, ч |

| Отпуск, Т, °С = 715±15 | 20 . 40 | ||||

| 12ХМ | - | 40. 80 | |||

| 12ХМ | 10 . 20 | >80 | |||

| 15ХМ | 20 . 40 | Отпуск, Т, °С = 745 ± 15 | |||

| 20ХМЛ | 40 . 80 >80 | 15Х1М1Ф | - | ||

| 15Х1М1ФЛ | 6. 10 | ||||

| Отпуск, Т, °С = 735±15 | 12Х2МФСР | 10. 20 | |||

| 12ХМФ | - | 20 . 40 | |||

| 20ХМФЛ | 6. 10 | 40. 80 | |||

| 10 . 20 | >80 |

Примечание. Скорость нагрева сварных соединений из хромомолибденованадиевых сталей в интервале 500 . 700°С должна быть не менее 60 0 С/ч.

Для дуговой сварки, имеющей меньшую зону термического влияния, вы-полняют, как правило, высокий отпуск (Т=680. 730°С), что дешевле. Необхо-димость термообработки возрастает при увеличении прочности сталей и тол-щины металла. Для толщин до 4. мм термообработку обычно не проводят.

Ручная дуговая сварка жаропрочных перлитных сталей выполняется эле- ктродами с основным (фтористо- кальциевым) покрытием и стержнем из низ-коуглеродистой сварочной проволоки с введением легирующих элементов че-рез покрытие. Они обеспечивают хорошую раскисленность металла шва при малом содержании в нем водорода. Это позволяет получить объединение высо-ких прочностных и пластических свойств швов. Однако для электродов с ос-новным покрытием характерна повышенная склонность к образованию пор при удлинении дуги, наличия ржавчины на кромках и увлажнении покрытия. В свя-зи с этим рекомендуется сварка короткой дугой, тщательная очистка сваривае-мых поверхностей, сушение электродов перед применением.

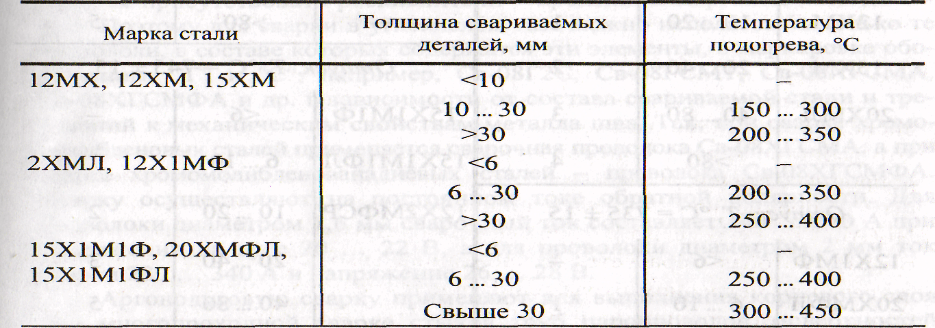

В последнее время выпускаются электроды 12 типов: Э-09М; Э-09МХ;

Э-09ХМ и др. Их основное назначение и соответствующие им марки электро-дов приведены в табл. 6.15.

Таблица 6.15. Электроды для сварки теплостойких сталей

Для сварки хромомолибденовых сталей 12МХ, 15ХМ и 20ХМЛ использу-ются электроды типа Э-09Х1М (ГОСТ 9467-75) (марки ЦУ-2МХ, ЦЛ-38 и дру-гие) с СaF2 покрытием и стержнем Св-08ХМ. Для сварки хромомолибденова-надиевых сталей 12Х1МФ, 15Х1М1Ф, 20ХМФЛ и 15Х1М1ФЛ – используются электроды типа Э-09Х1МФ(марки ЦЛ-20, ЦЛ-45, стержень Св-08ХМФА).

Когда применение подогрева свариваемых изделий и последующей тер-мической обработки сварных соединений невозможно или необходима сварка перлитных жаропрочных сталей с аустенитными, допускается использование электродов на никелевой основе. Сварка выполняется на постоянном токе об-ратной полярности узкими валиками без поперечных колебаний.

Сварка в защитных газах при изготовлении сварных конструкций из жаропрочных перлитных сталей может быть двух видов: дуговая сварка плавя-щимся электродом в углекислом газе и аргонодуговая сварка вольфрамовым электродом. При сварке молибденовых, хромомолибденовых и хромомолибде- нованадиевых сталей необходимо использовать одну из марок проволок, содер- жащих молибден, хром и молибден или хром, молибден и ванадий (Св-08МХ,

Св-08ХМ, Св-08ХМФА и др.), в зависимости от состава свариваемой стали.

При сварке в углекислом газе - активном окислителе ванны - в составе проволоки обязательно кроме других легирующих элементов должны присут-ствовать раскислители - кремний и марганец (иногда титан). Поэтому для сварки в углекислом газе можно использовать только те проволоки, в составе которых содержатся эти элементы, в маркировке обозначенные "Г" и "С", нап-ример,Св-08Г2С, Св-08ГСМТ, Св-08ХГСМА, Св-08ХГСМФА и др. в зависи-мости от состава свариваемой стали и требований к механическим свойствам металла шва. Так, при сварке хромомолибденовых сталей применяется свароч-ная проволока Св-08ХГСМА, а при сварке хромомолибденованадиевых сталей - проволока Св-08ХГСМФА. Сварку осуществляют на постоянном токе обрат-ной полярности. Для проволоки диаметром 1,6 мм сварочный ток составляет 140 . 200 А при напряжении на дуге 20. 22В, а для проволоки диаметром 2 мм ток сварки 280 . 340А и напряжение 26. 28В.

При сварке в углекислом газе стали 15ХМ и 20ХМ применяют сварочную проволоку Св-10ХГ2СМА. При использовании этой проволоки прочностные и пластические свойства сварных соединений в интервале температур 20. 525° С практически не отличаются от свойств основного металла.

Автоматическая и полуавтоматическая сварка этих сталей в углекислом газе выполняется с предварительным подогревом до температуры 250. 300°С. Режимы сварки практически не отличаются от режимов сварки низкоуглеро-дистой стали. После сварки выполняют высокий отпуск конструкции (табл. 10-6).

Теплоустойчивую сталь 20ХМФЛ сваривают в углекислом газе проволо-кой Св-08ХГСМФА с предварительным и сопутствующим подогревом до тем-пературы 300. 350°С, обеспечивающей повышение стойкости шва против тре-щин и снижение прочности металла шва и околошовной зоны. После окончания сварки конструкцию подвергают термообработке по режиму, приведенному в табл. 10-6. Сварное соединение стали 20ХМФЛ, выполненное в углекислом га-зе проволокой Св-08ХГСМФА, по всем показателям равноценно основному металлу.

Автоматическую и полуавтоматическую сварку в углекислом газе сталей 12Х1МФ и 15Х1М1Ф осуществляют проволокой Св-08ХГСМФА с предварите-льным и сопутствующим подогревом до температуры 250. 300°С. После свар-ки выполняется высокий отпуск при температуре 700. 740°С.

Аргонодуговую сварку применяют для выполнения корневого слоя при многопроходной сваркею стыков труб паропроводов, поверхностей нагрева котлов и других изделий. При сварке в среде аргона хромомолибденовых ста-лей используют сварочные проволоки Св-08ХГСМА, Св-08ХМ, а при сварке хромомолибденованадиевых сталей – проволоки Св-08ХМФА и

Св-08ХГСМФА. Проволоки Св-08ХМ и Св-08ХМФА допускаются применять

только при содержании кремния в металле проволоки не менее 0,22 %.

Сварка под слоем флюса используется для изготовления корпусов ап-паратов нефтехимической промышленности и других изделий с толщиной стенки 20 мм и больше. Применяют низкоактивные по кремнию и марганцу флюсы для достижения в металле шва низкого содержания дисперсных оксид-ных включений (продуктов кремнемарганцевосстановительного процесса), а также стабильного содержания Sі и Мn в многослойных швах. Сварку осущест-вляют на постоянном токе обратной полярности.

Для уменьшения разупрочнения хромомолибденованадиевых сталей в околошовной зоне рекомендуют режимы с малой погонной энергией, поэтому используют проволоки диаметром 3 мм при токе 350 . 400А и напряжении ду-ги 30. 32В и повышенные скорости сварки (40. 50 м/ч). Хромомолибденовые стали можно сваривать проволоками диаметром 4 и 5 мм при силе тока 520 . 650А и напряжении 30. 34В. Для сварки хромомолибденовых сталей исполь-зуют проволоки марок Св-08МХ и Св-08ХМ, а для сварки хромомолибденова-надиевых сталей -Св-08ХМФА.

При сварке под флюсом теплоусточивых сталей, например 12Х1МФ и 15Х1М1Ф, рекомендуется применять проволоку Св-08ХМФА и флюс АН-22. Сварку осуществляют с предварительным подогревом. Можно использовать также флюс АН-17М совместно с кремнемарганцовистой проволокой

Св-08ХГСМФА. Сталь 15Х1М1ФА - флюс АН-22, проволока - 14Х1М1ФА.

При указанном применении сварочных материалов обеспечивается соде- ржание металла шва, кратковременные и длительные механические свойства которого (в состоянии после высокого отпуска) при температуре 20. 585°С полностью удовлетворяют установленным требованиям.

Читайте также: