Температура сварки pp пластика

Обновлено: 30.05.2024

Хотя к настоящему времени, как в России, так и за рубежом, накоплен богатый опыт по сварке инженерных пластиков, очень часто многие специалисты имеют недостаточный уровень знаний об основах сварки полимерных материалов, которые необходимы для выполнения качественной сварки.

Правило №1 при сварки полимерных материалов: сваривать необходимо только схожие по составу и свойствам материалы, и ключевой параметр здесь – индекс текучести расплава (Melt Flow Rate – MFR). При этом близкие значения MFR Должны иметь не только свариваемые материалы, но и присадочный материал (сварочный пруток).

Ниже приводятся другие полезные советы по сварке основных видов инженерных пластиков.

[I]Автоматическая подача прутка при сварке горячим воздухом[/I]

Полипропилен относится к числу наиболее легко свариваемых инженерных пластиков, и сварные конструкции из него находят свое применение в самых разных областях. Полипропилен обладает великолепной химической стойкостью, низким удельным весом, высокой прочностью на растяжение и является материалом с самой высокой стабильностью размеров среди полиолефинов.

Для сварки полипропилена горячим воздухом сварочный аппарат должен быть настроен на температуру около 300°С, точное значение температуры зависит от типа используемого сварочного аппарата и рекомендации производителя сварочного оборудования. Например при использовании сварочного аппарата 500 Вт/120 В необходимо установить подачу воздуха на 5 p.s.i., а реостат – на 5 и при этих условиях температура должна установиться в области 300°С.

[I]Правильная канавка для сварочного прутка на стыке свариваемых деталей[/I]

Другой хорошо свариваемый материал из семейства полиолефинов – полиэтилен. Полиэтилен имеет хорошую ударную прочность, великолепную стойкость к абразивному износу, высокую прочность на растяжение и низкую абсорбцию. Еще одно важное свойство полиэтилена – технологичность и легкость обработки.

Самое важное правило при сварке полиэтилена – можно сваривать материалы с высокой молекулярной массой прутком из материала с низкой молекулярной массой, но не наоборот. Например для сварки листов из полиэтилена высокой плотности (HDPE, ПЭНД) можно применять пруток из полиэтилена низкой плотности (LDPE, ПЭВД), но сварить прутком из ПЭНД листы из ПЭВД не получится.

За исключением этой особенности, в целом можно сказать, что полиэтилен сваривается очень легко. Температура сварки ПЭВД ~270°С, при этом подача воздуха устанавливается на уровне от 5-1/4 до 5-1/2, а реостат – на 5. Параметры же сварки полиэтилена высокой плотности (ПЭНД) аналогичны параметрам для сварки полипропилена, т.е. температура должна быть около 300°С.

[B]Сварка поливинилхлорида (PVC, ПВХ)[/B]

По сравнению с полипропиленом и полиэтиленом ПВХ является достаточно капризным, и в то же время чрезвычайно полезным материалом. ПВХ обладает отличной стойкостью к коррозии и износу, обладает высокой ударной прочностью, хорошими термо- и электроизолирующими свойствами, кроме того, он не горит в воздушной среде.

Если при сварке ПВХ температура слишком высока, то материал начинает обугливаться, при слишком же низкой температуре этот материал может не свариваться. Необходимо также удалить содержащиеся в материале хлориды. Для этого надо обозначить место сварки и обработать его растворителем (например метилэтилкетоном).

Температура сварки ПВХ, также как полипропилена и полиэтилена ~ 300°С. ПВХ представляет исключение из правила «сваривать можно только схожие материалы», например ПВХ можно варить акриловым прутком и наоборот.

Спайка PE\PP пластика

Итак, у моей американской тойоты, после ДТП в америке, пострадало не только железо, но и пластик.

Задняя панель-накладка багажника, пластиковая, (которая находится внутри багажника и выполняет декоративную функцию) мне досталась треснутой.

"Ерунда" — подумал я — "купим новую". Новая накладка оказалось, стоит от 80 у.е до 250. Причем 80-100 у.е — срок ожидания от 60 до 90 дней, а долларов за 200 (я думаю). ее можно купить сразу. Б\У с разборки, покрученную, пожмаканную, но целую, я нашел за 3500 грн (ок 140-150 долларов). "Данунах" — подумал я. За такие деньги, кусок штампованного пластика пусть негры из аризоны покупают…Тем более внутри багажника, на скорость не влияет, та ее там не видно…и в конце-концов — купить ее я всегда успею. И принял решение — "чинить".

Типа пластика — PE\PP — полиэтилен-полипропилен — не клеится ничем — только паяется\варится.

Что нам надо для ремонта:

1. мощный паяльник с толстым жалом (и на всяк случай маломощный паяльник) (100 Вт и 40 Вт)

2. сетка для пайки (я использовал нержавейку — размер ячейки 1х1 мм, толщина проволоки — 0,2 мм)

3. фэн монтажный (оказалось он особо не нужен в этом случае)

4. шлицевые отвертки пару штук, кусачки-бокорезы и пр

Шаг 1.

Выгнутый пластик нужно выровнять — для этого "горбы" и "ямы" вместе удара, разогреваем монтажным феном. Но помним — температура плавления полиэтилена 130-160 гр . При перегреве полиэтилена — он теряет свои свойства (т.е вариант — поджечь полиэтелен и сделать "капалку" — и "закапать" каплями расплавленного полиэтилена трещину, дырку или щель — не получится — держаться не будет) — Разогрел я слегка поверхность и упсссс…дело в том. что поверхность этой накладки имеет текстуру по типу "шагрени", т.е не полированная, а

шершавая, с пупырышками мелкими. И вот от разогрева — шагрень уходит — поверхность становится гладкой. Ну, в месте трещины поверхность стала полированной, а вся накладка осталась с текстурой. Посмотрим, что из этого выйдет…Зато было снято "напряжение" и "горбы" пластика вместе разлома.

Шаг 2

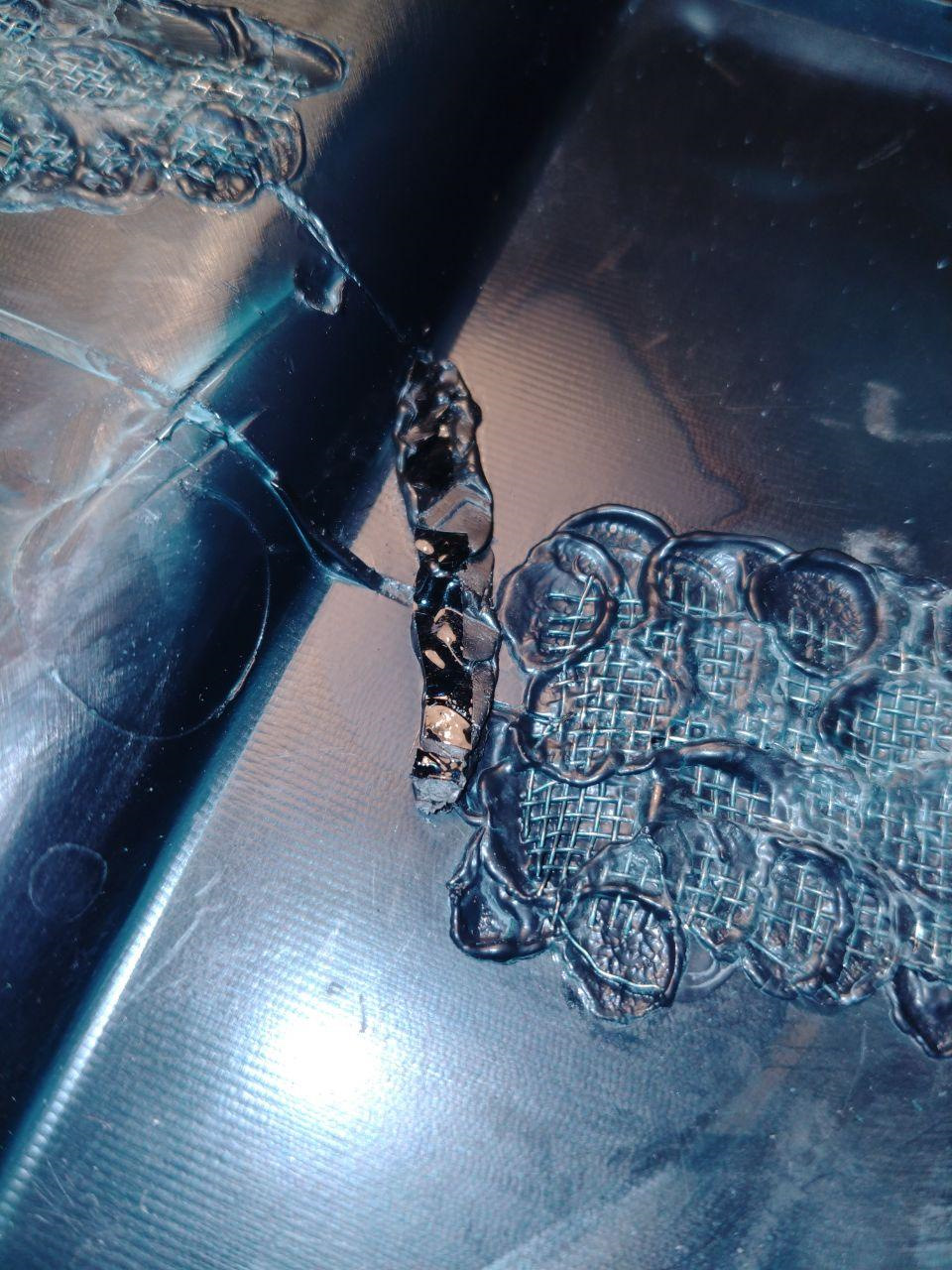

вырезаем куски сетки для пайки (я вырезал примерно 2х3 или 3х3 см) — дело в том, что это накладка может "играть" и в месте пайки, если кусочки сетки будут маленькими, шов может лопнуть. Поэтому сетки я не жалел, хоть она и не дешевая.

Шаг 3 — начинаем паять с внутренней (изнаночной) стороны, не заботясь об эстетике (просто прикладываем кусок сетки на шов и вдавливаем его паяльником, левой рукой, надавливаем шлицевой отверткой припаянную сетку, и ждем пока остынет и засохнет — поскольку толщина этой детали 2-3 мм — то это сделать легко)

не беда, берем кусок любого пластика PP\PE ( у меня это был обломок бампера) — и вырезаем из него латку. Латку расплавляем паяльником и просто наплавляем на дырку, стараясь паяльником смешать пластик латки с пластиком детали.

Дальше переходим к лицевой части. Смотрим что получилось. Получилось, на мой взгляд, неплохо

но не крепко. Поэтому принимаю решение — укрепить сеткой и с лицевой стороны.

Дальше, берем опять "латки" с бампера, наплавляем их на места туда, куда впаяли сетку. Практической пользы с этого 0 — чисто ради эстетики.

Потом лицевую сторону зачищаем и шлифуем.

Видок, после всех процедур получился не "алле". Решил все это дело покрасить. Красил по правилам — обезжиривание — грунт по пластику 2 слоя (баллончик), краска (автомаль из баллона) 2 слоя, лак матовый тоже из баллона (2 слоя)

Деталь испытывал на "скручивание" и "изгиб" — шов не треснул — краска не месте. И почти не заметно

P/S Можно было лучше зашлифовать и потом загрунтовать, но (имхо) мне показалось это лишним.

Toyota Camry 2017, двигатель бензиновый 2.5 л., 181 л. с., передний привод, автоматическая коробка передач — своими руками

Машины в продаже

Комментарии 19

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Спасибо!

Очень хорошо расписаны действия!

Поздравляю, Вы перегрели пластик дедушкиным паяльником (чрезмерно высокая температура), и, тем самым, нарушили структурную прочность пластика PP/PE, заложенную изготовителем данной детали.

Я так понимаю, что Вы не слышали о немецкой технологии пайки пластика Fullen Polymer; 😏 о прекрасном инструменте-помощнике в пайке пластика — газовом паяльнике Dremel? 👍🏻 (не реклама)

Посмотрите, для себя, обучающие видео о варке/спайке пластика по технологии, и Вы поймёте, что своими действиями (впаиванием/вживлением сетки 🤦🏻♂️), лишь испортили хорошую деталь.

Проведённую Вами процедуру (технологию) считаю морально устаревшей, и никому не рекомендую её повторять. Лучше отдать 35-40 рублей за один сантиметр качественного шва по технологии!

Милейший, когда я в детстве разбивал коленку — я промывал рану водой (о ужас) из лужи, прикладывал подорожник и бежал играть дальше. И все поступали так. И никто не умер от столбняка или заражения крови.:)

"Дедушкины" устаревшие технологии разрабатывались и внедрялись, чтобы изделие служило КАК можно больший, долгий срок, правда в ущерб дизайну. Маркетинговой составляющей там не было. Сейчас — наоборот — все технологии заточены на одноразовость, чтобы поощрять потреблядство — чтобы человек как можно больше потреблял. А как это сделать? А очень просто — сделать технологии и товары "одноразовыми", при этом взвинтить цены на ремонтные работы за счет "новых" технологий, которые тоже одноразовые.И вот приходит потребитель чинить детальку — а ему выкатывают прайс стоимостью новой детали. А в уши ему шепчут — купи-купи новое, если денег нет — кредит за углом, главное купи, будь в тренде.:)

Насчет перегрева детали — температура плавления полиэтилена 100-130 гр, полипропилена — ок 180, т.е смесь полиэтилена\пропилена плавится при температуре ок 150 гр, температура жала паяльника 200 гр. Если сделать температуру паяльника равной температуре плавления pp\pe — он ОЧЕНЬ ДОЛГО не расплавит его, потому что будут теплопотери большие (да-да, вся деталька и окружающая среда будут отбирать тепло у жала паяльника и жало не будет выдавать 200 гр), потом после долгих мучений, жало расплавит pp\pe, только тонкий, верхний слой.в итоге шов получится не прочный… поэтому температуру паяльника надо делать больше температуры плавления pp\pe — быстро расплавил — быстро застыл… А теперь ка расскажи мне про дремель-шмемель — за счет чего он спаивает пластик, не перегревая его? За счет святаго духа? Но ты действительно чутка прав — если перегреть пластик — он потеряет свои свойства. Только ты не дочитал там, в книжке умной — что перегрев пластика, чтобы он потерял свои сво-ва достигается на гораздо бОльших температурах… пластик должен кипеть или гореть (это температура выше температуры плавления) — вот тогда он потеряет свои свойства…и этта…ты больше никому не пытайся рассказывать "про материалы". Просто впаривай свои технлогии и дремели-шмемели, но в дебри знаний не лезь:))))

Неужели ты(Вы) думаешь, что я не узнавал прайс на ремонт этой детальки у "проХфессионалов"? Узнавал — с маляркой ок 75-80% стоимости новой детали. Если бы так стоял вопрос — я бы лучше купил новую деталь, чем чинил ее. Но, поскольку деталь стоит в укромном месте, не несет нагрузки и на скорость не влияет — решил починить ее сам.

И еще — ты или читать не умеешь, или не понимаешь прочитанное — я ж написал — ПРОВЕРЯЛ деталь на ИЗГИБ и СКРУЧИВАНИЕ и все норм. Это значит только одно — дедушкины технологии работают и дают ожидаемый результат. И при этом затраты — мизерные. Я понимаю, что продвигателям дорогущих, "новых технологий" это как серпом по одному месту, но…не засирай мозги людям:) — у каждого своя голова на плечах:)

Разломы, трещины, вмятины и даже большие повреждения в виде отсутствия каких либо элементов, могут быть отремонтированы при помощи аппаратов горячего воздуха Leister TRIAC AT , TRIAC S . В то время как ремонт металлических элементов достаточно затратное, с точки зрения средств и времени, дело, ремонт пластика может сэкономить ваше время и затраты, особенно в зимнее время, когда возрастает количество дорожно-транспортных происшествий и в месте с тем возрастает спрос на ремонт пластиковых деталей транспортных средств.Пластиковые элементы могут быть отремонтированы до состояния «как новый» без каких либо дополнительных приспособлений. Следуя рекомендациям по сварки и работе по ремонту пластика, Вы сможете продлить «жизнь» некоторым деталям Вашего транспортного средства

Инструкция по сварке пластика

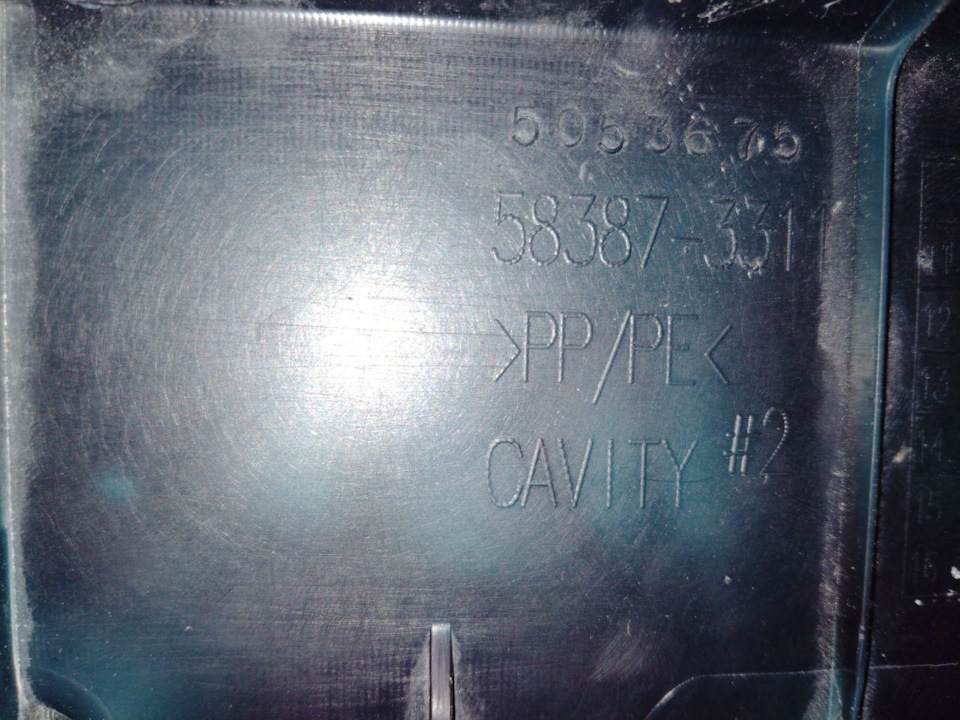

Вместо замены поврежденных деталей из пластика, возможен их ремонт при помощи аппаратов горячего воздуха: Leister Triac AT , Leister Triac S . Большинство производителей пластиковых элементов маркируют свои изделия кодом, который сообщает нам о том, из какого вида пластика этот элемент был сделан.

Таблица на корпусе аппаратов Leister Triac S ( Лястер Триак С ), Leister Triac AT ( Лястер Триак АТ), показывает нам возможности аппарата при использовании разных видов насадок и температуры.

Ошибки при сварки пластика.

В таблице представлены основные ошибки при сварке пластика.

Начало сварки хорошее, но процесс происходил слишком быстро. Отсутствие наплывов по краям говорит нам о том , что процесс происходил слишком быстро или температура была недостаточна.

Аппарат был не прогрет, процесс не завершен до конца, о чем говорит недоваренный шов.

Слишком сильно давили на сварной пруток. В конце сварки слишком много остаточного прутка. Может понадобиться шлифовка.

Температура сварки была слишком велика, об этом нам говорят сильно оплавленные края шва. Перегретый пластик становится хрупким.

Причина ошибок.

Плохое проникновения прутка в шов/плохая адгезия.

- Плохая подготовка шва для сварки.

- Слишком большая скорость сварки/ температура слишком мала.

- Сварка происходит не соответствующими материалами.

- Нужно больше практики.

Причины ошибок и их устранение

Неравномерная толщина сварки

- Растягивается сварной шнур ( может быть из-за слишком высокой температуры и неравномерной сварки: аппарат нужно вести плавно, без рывков)

- Неравномерное давление при сварке.

Обугленный сварной шнур

- Скорость сварки слишком мала

- Температура сварки слишком велика

Деформация поверхности

- Ремонтируемая деталь перегрета

- Пластик находился в напряжении

- Плохая подготовка шва для сварки

Сварка/шлифовка

Хорошо сваренный шов слегка поднимается над поверхностью детали, мягкий, ровный наплыв и вплавленный сварной шнур на всем протяжении сварки детали. Шлифовка детали должна происходить только после того как сварной шов остыл, теплый пластик быстро засоряет абразивный материал.

Помните, что пластик – мягкий материал и хорошо поддается шлифовке. Первоначальная шлифовка начинается с зерна 120, далее 180 и завершить зерном 320, возможно использование более мелкой шкурки для финишной шлифовки. Всегда используйте новый абразивный материал. Шлифовать следует с отступом 7 – 10 см вокруг сварного шва, для того чтобы впоследствии подготовить место для покраски. Будьте внимательны при шлифовке, чтобы не «снять» слишком много материала.

Покраска

Существует множество технологи для правильно покраски пластиковых деталей. В некоторых случаях нужно обращаться к производителю для уточнения.

Подготовка поверхность осуществляется абразивом с наименьшим зерном и впоследствии место покраски должно быть обработано специальным веществом, чтобы повысить сцепление краски с окрашиваемой поверхностью. Очищающие вещества, должны соответствовать схеме покраски, которую Вы выбрали.

Затем отремонтированная деталь должна быть перекрашена, чтобы скрыть следы ремонта.

Законченная деталь должна обладать теми же эксплуатационными свойствами как у новой детали.

Правильный процесс сварки – мягкий шнур проходит сквозь насадку и затягивает за собой еще не прогретый шнур. Шнур вплавляется в шов, оставляя по краям небольшие наплывы. Не сваривайте слишком быстро – не будет образование наплывов, а соответственно адгезия будет слабой. Не сваривайте слишком медленно, есть риск перегреть материал и свариваемую деталь. Помните, перегретый пластик становится хрупким. По окончанию сварки, даже если остался еще неиспользованный шнур, пропустите его быстро через насадку. После того как сварной шов остыл, срежьте остаток шнура как можно ближе к шву. Успешно произведенная сварка выглядит как равномерно вплавленный шнур с хорошо видимыми небольшими наплывами по краям, что подтверждает хорошее сцепление между пластиками.

В процессе сварки могут быть выявлены другие повреждения того же характера. Их нужно также подготовить к сварке, а затем сварить.

Если сварка прошла успешно, укрепляющая сварка может производить непосредственно поверх произведенной, подготовка должна быть такая же, как и при первичной сварке.

Таблица соответствия видов пластика и температурных режимов

(температура выставляется по таблице на корпусе аппарата и показаниях на переключателе )

Насадка для расшивки шва

(шкала на аппарате)

Насадка для прутка 3мм

Насадка для прутка 5,7мм

ABS

350

3,4

4,0

4,2

ABS/PC

PA 400

400

4,1

4,6

4,8

PBT

PC

PE hard (HDPE)

300

3,0

3,3

3,5

PE soft (LDPE)

270

2,8

pp

PP EPIDM

PUR Thermoplastic

300/350

3,0/3,4

3,3/4,0

3,5/4,2

PVC hard

PVC soft

XENOY (PC Alloy)

Сварка пластиковых деталей при помощи стандартной насадки.

В случае, если приходится варить углы или компоненты сложной формы, где нет возможности использовать насадку для прутка, можно использовать стандартную насадку.

Перед сваркой, шов нужно так же подготовить вручную, сделав V образную канавку для проникновения прутка. Угол канавки должен быть в диапазоне 80-90 градусов. В начале сварки немного разогрейте пруток и канавку, прислоните пруток к началу шва с небольшим усилием, порядка 2,5 кг. Шнур и свариваемая поверхность должны немного подплавиться в точке соединения. Продолжайте надавливать на пруток под 90 градусов к свариваемой поверхности, нагревать до точки расплавления обоих материалов.

Подбор пластикового прутка для сварки.

В своем большинстве в авто производстве используется термопластик. При нагреве термопластику можно придать форму или сварить его. Ниже приведены различные виды термопластика, каждый имеет свои параметры при сварке(см. таблицу температур при сварке), при сварке нужно подбирать соответствующий пруток.

Коды пластика

Подбор путем пробы.

Если информация о ремонтируемом материале отсутствует, то необходимо попробовать прутки из тестового пучка на незаметной части детали.

1) Подберите подходящую насадку для сварки

пластика для фена Leister Triac S

( Лястер Триак С ).

2) Выставить температуру на аппарате в соответствии со взятым для тестирования материалом прутка. ( смотри таблицу соответствия ). Дайте время аппарату для достижения необходимой температуры.

3) Очистите поверхность от загрязнений.

4) Пропустите выбранный Вами пруток через насадку для сварки до соприкосновения с поверхностью

5) Следуйте инструкции по сварке, проварите 2 см тестируемого прутка на тестируемой поверхности пластика.

6) Быстро вытяните остаток прутка через насадку для сварки пластика.

7) Отрежьте пруток, оставляя «хвост» не приваренного прутка длиной 2см.

8) Дайте остыть приваренному прутку к поверхности и постарайтесь оторвать приваренный пруток. Если пруток можно оторвать от поверхности, попробуйте проделать то же самое с прутком другого вида пластика. Если пруток не оторвать, то это именно тот вид пластика, который Вам нужен для ремонта.

Полимерные сплавы ABS

Polybutylen Terephtalate (полибутилентерефталат)

Полипропилен / Ethylenediene резиновые

Полиуретан ( PUR не все св ариваемый)

Стекловолокна усиленные

(Не свариваемый)

Подготовка поверхности пластика к сварке

Следуйте простой рекомендации по подготовке ремонтируемой поверхности, чтобы убедиться в успешном результате.

В зависимости от сложности доступа, деталь может быть сварена как с лицевой, так и обратной стороны . Для деталей, которые подвержены разного вида нагрузкам, сварка для укрепления может происходить по уже сваренному шву,. Примеры на фотографиях сделаны на лицевых частях деталей.

Если повреждение детали проходит через какой либо декоративный элемент, этот элемент должен быть демонтирован для полного доступа к повреждению. Обычно такие элементы крепятся на клей, который можно размягчить путем нагрева с помощью фена. Демонтаж декоративного элемента на «холодную» может повредить этот элемент.

Аппарат горячего воздуха Leister Triac S ( Лястер Триак С ) способе расходовать 230 литров воздуха в минуту с его точным нагревом от 20 до 700 градусов. Для демонтажа декоративных деталей, аппарат Leister Triac S ( Лястер Триак С ) используется без каких либо дополнительных насадок, температуру аппарата следует выставить на 300 градусов. Таблица на корпусе аппарата показывает соответствие температурного режима с цифрами на потенциометре, что позволяет точно выставить температуру. В процессе работы сопло аппарата очень сильно нагревается, никогда не ставьте аппарат так, чтобы сопло фена касалось поверхности. Для демонтажа декоративных деталей, водите аппарат ровно над поверхностью, чтобы размягчить клей. Равномерное распределение тепла помогает избежать взбухания материала. Когда клей размягчится, аккуратно отделите деталь от поверхности, чтобы было возможно ее дальнейшее применение.

Подготовка шва для сварки.

Для того чтобы подготовить шов к сварке необходимо в нем проделать V образную канавку под углом 90 градусов.

Для начала необходимо удалить краску с поверхности детали вокруг повреждения с помощью шлифовальный машинки.

Вполне достаточно зачистить область 10-15 см от повреждения.

V образная канавка может быть проделана подходящей формой напильника, но самый лучший способ – это прямо шлифовальная машинка, с торцевой фрезой. Таким образом, с легкостью делается V образная канавка под 90 градусов, а так же в процессе работы сглаживаются все возможные трещины. Глубина проделываемой канавки должна быть не более чем 2/3 толщины материала.

Лучший результат достигается с применением высоко оборотистой дрели или прямо шлифовальной машинкой. При применении низко оборотистого инструмента фреза может постоянно стремиться вылететь из проделываемого шва.

Используйте защитные очки и маску от пыли в процессе подготовки шва, для предотвращения попадания стружки пластика в глаза и органы дыхания. По окончанию подготовки шва, примерьте пруток, он должен заходить в шов и оставлять над поверхностью 1-2 мм.

Такой тест проводится при сварке бамперов профильным прутком 5мм. Если используется 3 мм пруток, возможно будет необходимо произвести больше чем один проход при сварке. Если свариваются тонкие материалы, то одного прохода сварки прутком 3мм будет вполне достаточным.

Предотвращение распространения трещин.

После демонтажа декоративных деталей, в начале и в конце трещины необходимо сделать отверстия диаметром не более 3мм, для предотвращения дальнейшего распространения трещины. Помните, пластиковая стружка настолько же абразивна для глаз, как и металлическая. Пользуйтесь защитными средствами.

Если в детали не хватает части пластика, например дыры, возможно вваривание куска такого же пластика путем подрезки его под форму. Успех такого процесса в большей степени зависит от количества пластика, которого можно использовать и квалификации мастера.

Расшивка шва с помощью насадки 28

Сварка происходит в два этапа. Первый, расшивка шва специальной насадкой. Тепло связывает и выравнивает обе стороны трещины вместе.

Насадка для расшивки шва 28 ( Применяется со стандартной насадкой для фена Leister Triac S ( Лястер Триак С). Для правильной установки температуры с этой насадкой, используйте таблицу соответствия на корпусе аппарата. Лучше всего – это проделать канавку в один заход в каждой V образной канавке. Опустите насадку на материал так, чтобы «мысок» вошел в канавку, а «пятка» была немного приподнята. Корпус насадки должен находиться под углом не превышающим 20 градусов к поверхности. В процессе насадка разогревает пластик, а пятка соединяет размягченный материал вместе. Не давите сильно на материал. Допускается небольшая неровность между двумя сторонами детали. Эта неровность может быть скорректирована, пока материал не остыл.

После каждой процедуры чистите насадку с помощью щетки. Возможно повышение температуры аппарата для удаления особо запекшегося пластика, чтобы размягчить и удалить его.

Процесс cварки пластика.

Наиболее важное правило при сварке пластика, что его можно сварить только одним и тем же видом пластика. Отсюда следует, что необходимо тщательно выбирать материал для сварки и подбирать под него соответствующий пруток для сварки.

Сварка начинается с подготовки прутка. Начало прутка необходимо зачистить, придать ему вид карандаша, это поможет лучше заполнить начало подготовленного V образного шва для сварки в детали и предотвратить образование излишков материала.

Наденьте насадку для шнура 5.7 мм или 7мм на стандартную насадку, закрепленную на аппарате Leister Triac S ( Ляйстер Триак С ), установите необходимую температуру в соответствии с выбранным материалом и насадкой.

Несколько секунд разогрейте пластик насадкой.Просуньте через насадку подготовленный шнур, чтобы он выходит из нижней части насадки порядка 5мм. Держите аппарат так, чтобы насадка находилась вдоль подготовленной канавки и параллельно поверхности материала.Когда пластик начнет немного плавиться начинайте двигать насадку по канавке, «мысок» насадки должен лежать на шнуре, а зазор между

Варим «кашу» из полипропилена (часть 1)

Сегодня в автомобильной промышленности используются два основных вида пластика:

— термореактивный стеклопластик, который не размягчается при нагревании, поэтому пайка поврежденного бампера из такого материала невозможна;

— термопластичный пластик, который легко паять, так как он размягчается под воздействием высоких температур.

Определение типа пластика необходимо для выбора способа ремонта и видов материалов, необходимых для этого.

Тип пластика можно определить по буквенному обозначению на обратной стороне пластиковой детали. Это самый надёжный и точный способ. С обратной стороны есть несколько латинских букв — сокращение от названия пластика.

ABS (Acrylonitrile Butadiene Styrene) — термопластик акрилонитриловый бутадиеновый стирол и его полимерный сплав

Твёрдый, прочный и негибкий пластик. Он имеет высокую прочность благодаря компоненту бутадиену, а твёрдость и негибкость благодаря акрилонитрилу.

Этот пластик обязательно должен быть покрыт защитным покрытием, так как на него разрушительно действуют ультрафиолетовые лучи.

Применение: Корпуса зеркал заднего вида, колпаки колёс, автомобильные панели приборов, радиаторные решётки, молдинги, обрамления фар.

Совет по ремонту: Оптимальным методом ремонта является склеивание специальным клеем (к примеру, PlastiFix). Если применяется сваривание, то его можно дополнять эпоксидной смолой со стекловолокном (с обратной стороны) для повышения прочности.

PC (Polycarbonate) — термопластик поликарбонат

У этого пластика высокая ударопрочность, даже при очень низких температурах.

Применение: Бампера, радиаторные решётки, приборная панель, корпуса фар.

Совет по ремонту: Перед сваривание пластик лучше нагреть феном.

PE (Polyethylene) — термопластик полиэтилен

Умеренно эластичный, обычно полупрозрачный пластик.

Полиэтилен имеет высокую ударопрочность и хорошо выдерживает воздействие кислот, спиртов и нефтепродуктов.

Может быть двух типов – полиэтилен низкой плотности (PE-LD) и полиэтилен высокой плотности (PE-HD).

Применение: Подкрылки, облицовка салона, расширительные бачки, бачки для «омывайки», подкрылки, бензобаки (делаются из полиэтилена высокой плотности PE- HD).

Совет по ремонту: Нужно помнить, что на это этот вид пластика имеет плохую адгезию к ремонтным материалам и краске.

PP (Polypropylene) — термопластик полипропилен обычный и этилендиеновый

Умеренно гибкий пластик, устойчивый к воздействию химически активных жидкостей. Инертен к ультрафиолетовым лучам. Полипропилен имеет относительно слабую ударопрочность.

Применение: бампера (обычно смесь с EPDM), изоляция проводки, корпуса аккумуляторов, подкрылки, уплотнители салона, облицовка салона, панель приборов.

Совет по ремонту: Перед нанесением грунтов или лакокрасочных материалов требуется предварительно применять специальный грунт для пластика для увеличения адгезии.

PVC (Polyvinyl chloride) — термопластик поливинилхлорид (ПВХ).

Твёрдый, хорошо шлифуется. Это гибкий пластик, имеет хорошую сопротивляемость к растворителям. Виниловая составляющая даёт хорошую прочность на разрыв, некоторые поливинилхлоридовые пластики эластичные.

Применение: Боковые молдинги дверей, элементы облицовки салона.

Иногда дополнительные буквенные и цифровые обозначения показывают наличие различных добавок к пластику. Могут также отмечаться дополнительные свойства базового пластика (например HD-High Density, высокая плотность), а также смеси пластиков (знаком «+» тип пластика после него). Ниже в статье будут перечислены наиболее часто встречающиеся сокращения и их расшифровка.

Если по каким-то причинам нет возможности определить тип пластика по коду, то можно это сделать, проделав тесты:

1.1 Тест с водой.

Отрежьте маленькую полоску снизу бампера. Очистите её от загрязнений и краски, чтобы получить «голый» пластик. Поместите его в ёмкость с водой. Если пластик не тонет, то это PE, PP, PP + EPDM (термопластики). Из этих пластиков сделано 80% бамперов. 15% — это реактопласты (PUR/TPUR), которые потонут в воде. Остальные 5% — xenoy/polycarbonate. Такой пластик можно найти на некоторых Мерседесах и старых Фордах. Он очень жёсткий и при погружении в воду он потонет. Стоит сделать замечание, что некоторые смеси пластиков могут потонуть, хотя являются термопластиками, но в основном этот тест работает.

1.2 Тест огнём определяет принадлежность к тому или другому типу пластика по размеру пламени, его цвету и типу дыма.

Ввиду того, что в состав современных пластиковых деталей автомобиля входят различные добавки, этот тест не всегда помогает определить тип пластика правильно, поэтому мы его рассматривать не будем.

В то время как несколько видов пластика может использоваться в машине, три основных типа составляют 65% всего пластика, используемого в автомобиле: PP — полипропилен (32%), PU/PUR полиуретан (17%) и PVC — поливинилхлорид (16%).

2. РЕСТАВРАЦИЯ БАМПЕРОВ ИЗ ПОЛИПРОПИЛЕНА

2.1 Как своими руками заделать царапины на бампере автомобиля

2.1.1 Для начала, Вам необходимо зашкурить грубой наждачной бумагой царапины на бампере. Но только не переусердствуйте. Пластмасса сама по себе мягче, чем металл. В месте обработки может образоваться небольшое углубление, если будете шкурить усердно. Нужно очень осторожно шкурить царапины, пока поверхность не станет гладкой.

2.1.2. Это зашкуренное место обрызните специальным спреем праймером, купить его можно в магазине автобазар. Затем аккуратно, без излишков нанесите 2 тонких слоя краски. Каждому слою дайте просохнуть по 30 минут.

2.1.3. Теперь зашкурьте мелкозернистой наждачной бумагой покрашенное место. И уберите жир и пыль влажной тряпочкой.

2.1.4. Нанести 3-4 тонких слоя автомобильной краски, предварительно подобранного подходящего цвета. Дайте просохнуть каждому слою не менее 30 минут. Держите баллончик с краской на расстоянии 15-20 см от поверхности.

2.1.5. И в завершении нанесите 2 последних слоя прозрачной краски. Дайте краске просохнуть 24 часа, прежде чем отправляться в путь.

Современное производство бамперов, как правило, отдает предпочтение полипропилену, поэтому именно на его примере и покажем, как провести ремонт данной детали без покраски.

3. Как заделать небольшие вмятины, сколы, трещины на бампере своими руками

Если бампер поврежден, то есть нарушена его геометрия, но видимых трещин и разрывов нет, достаточно нагреть дефектный участок и придать ему правильную форму. После остывания пластика она сохранится.

3.1 Сложнее, если сквозные повреждения все-таки имеются. Их необходимо обязательно запаять, чтобы со временем эти изъяны не стали более существенными.

В случае с простой трещиной на ее концах просверливают отверстия, а затем проводят пайку изнутри и снаружи. Если же повреждение бампера настолько серьезное, что отсутствуют некоторые куски пластика, придется делать латки из такого же материала. Это условие должно строго соблюдаться, иначе латка просто не будет держаться. Вот почему так важно знать, из какого именно пластика изготовлен бампер.

Перед началом пайки стороны будущего шва необходимо состыковать друг с другом и жестко зафиксировать, например, при помощи струбцины. После этого края шва «прихватываются».

При пайке на лицевой стороне следует быть предельно аккуратным и следить за тем, чтобы в шов не попала краска и другие инородные частицы, поскольку это ослабит прочность пайки.

После остывания пластика запаянный участок шлифуется абразивной шкуркой, и можно переходить к другим подготовительным работам.

4. Восстановление заднего бампера

Ранее я писал в бортжурнале про оторванный задний буксировочный крюк и вырванный им кусок заднего бампера (Снегопад, снегопад! Если женщина просит… ), но желание заняться устранением данных косяков наступило только сейчас, после того, как нашел разбитый бампер от ваз – 2110. Новый бампер-то более 20000 рублей стоит!

Поскольку бампер для ремонта надо снимать – решил заодно и буксировочную проушину сзади установить. Итак, по порядку:

4.1 Снятие заднего бампера делал по видео на Ютубе – никаких проблем, нужны лишь крестовая отвертка и ключ торцовый «накидной» на 12 для вывинчивания болтов крепления бампера снизу.

4.2 Дефектация снятого бампера для оценки размеров ущерба в конструкции и принятия решения о возможности восстановления. Выявлены следующие повреждения (включая накопленные ранее):

— вырван и утерян кусок нижнего края бампера (фото 2)

Читайте также: