Тепловые процессы при сварке

Обновлено: 30.04.2024

2. Токи, применяемые для сварки. Преимущества сварки на постоянно токе?

3. Строение дуги постоянного тока.

4. Процесс переноса металла в дуге.

5. Способы возбуждения сварочной дуги?

6. Температурные условия в дуге?

7. Что такое баланс теплоты в сварочной дуге?

8. Понятие устойчивости сварочной дуги?

9. Что такое вольт-амперная характеристика сварочной дуги?

10. Средства повышения устойчивости сварочной дуги?

11. Виды переноса металла в дуге?

12. Что такое пинч-эффект?

13. Ручная дуговая сварка.

14. Процесс сварки метало под слоем флюса.

Почти все существующие виды сварки основаны на местном концентрированном нагреве участков изделия до температуры расплавления или до пластического состояния. Необходимую для этой цели теплоту получают от источников энергии, которые различаются между собой по характеру выделения теплоты, мощности, продолжительности действия, скорости движения и другим признакам. Свариваемые изделия различают по свойствам материала и геометрическим размерам. Если принять во внимание условия, при которых происходит сварка - подогрев, искусственное охлаждение, теплоотдачу, то количество независимых параметров, подлежащих учёту в расчётах тепловых процессов при сварке, окажется довольно значительным.

Один из основных вопросов, рассматриваемых в теории тепловых процессов при сварке, - определение условий, при которых достигается необходимый нагрев изделия и его сваривание. Однако этим не исчерпывается назначение теории [1, 6].

Нагрев и охлаждение вызывают разнообразные физические и химические процессы в материале изделия – плавление, кристаллизацию, структурные превращения, объёмные изменения, появление напряжений и пластических деформаций. Эти процессы приводят к глубоким изменениям свойств и состояния материала и влияют на качество всей конструкции в целом. Чтобы определить характер протекания указанных процессов, необходимо знать распределение температур в теле и изменение его во времени в каждом отдельном случае. Это второй основной вопрос, рассматриваемый в теории тепловых процессов при сварке. Согласно программе подготовки инженера-кораблестроителя учебным планом предусмотрено более подробное изучение дисциплины «Тепловые процессы при обработке металлов».

Схемы нагреваемых тел. Формы тел, нагреваемых при сварке, весьма разнообразны. Распространение теплоты существенно зависит от формы и размеров тела [ 1 ]. Точный учёт конфигурации тела может привести к таким усложнениям расчёта, что его практическое использование окажется затруднительным. Поэтому во всех случаях, когда пренебрежение второстепенными особенностями формы тела не приводит к большим погрешностям расчёта, целесообразно упрощать формы рассматриваемых тел, сводя их к простейшим. Грамотное применение такой схематизации должно основываться на чётком понимании физической сущности процесса в целом. Обычно выбирают одну из следующих основных схем.

Бесконечное тело.Если границы тела не влияют на распространение теплоты, его можно заменить бесконечным телом, у которого имеется неограниченная протяженность по всем трём направлениям x, y, z (Рис.3.1,а).

Полубесконечное тело.Этой схеме соответствует массивное тело с одной ограничивающей плоскостью z = 0 (Рис.3.1, б). Остальные поверхности находятся на значительном удалении и не влияют на распространение теплоты.

Бесконечная пластина.Представляет собой тело, ограниченное двумя параллельными плоскостями z= 0 и z = δ. При использовании этой схемы всегда предполагают, что температура по толщине листа равномерна, а теплота может распространяться только в плоскости с координатными осями x и y(Рис.3.1,в).

Полубесконечная пластина.Представляет собой тело, ограниченное двумя параллельными плоскостями z = 0, z = δ и плоскостью y = 0 (Рис.3.1, г). Остальные условия те же, что и у бесконечной пластины.

Плоский слой.Представляет собой пластину, у которой температура точек тела по толщине не является равномерной. Эту схему применяют в тех случаях, когда толщина тела не настолько велика, чтобы можно было пренебречь влиянием ограничивающей плоскости z = δ и считать тело полубесконечным (Рис.3.1,д).

Стержень.Представляет собой тело с прямолинейной или криволинейной осью, когда температура равномерна в пределах поперечного сечения стержня (Рис. 3.1,е).

Тепловые процессы при сварке

Энергия теплового источника ( электрической. дуги, газового пламени и т.д.) расходуется на нагрев металла детали, на расплавление электрода или присадочного материала, на плавление защитного флюса ( обмазки электрода) и на тепловые потери. Распределение температуры в свариваемом металле зависит от мощности теплоисточника, физических свойств металла ( теплоемкость, температура плавления и др.), размеров конструкции, скорости перемещения и т.д.

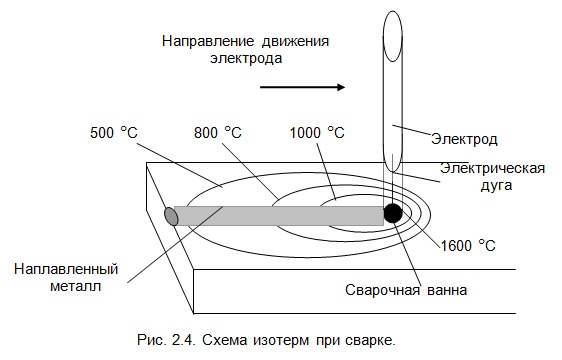

На рис.2.4. показаны изотермы — овальные кривые, сгущающиеся впереди движущегося при сварке источника тепла ( электрической дуги, пламени горелки,…). Изотерма 1600 °С это температура плавления стали, она определяет ориентировочный размер сварочной ванны. Изотерма 1000 °С указывает на зону перегрева металла, 800 °С изотерма показывает зону закалочных явлений, а 500°С- зону отпуска.

Отличия сварочной ванны от металлургической ванны: следующие:

— малый объем и кратковременность существования ванны, поэтому плохо перемешивается металл, возможны поры ( не успевают выделиться газы) и шлаковые включения в сварном шве;

— значительная поверхность контакта расплавленного металла с атмосферой., поэтому происходит выгорание» полезных» кремния и магния и образование окислов железа ( наличие кислорода в стали приводит к снижению её прочности, пластичности и коррозийной стойкости и сообщает стали красноломкость) и насыщение сварного шва азотом ( увеличивается хрупкость).

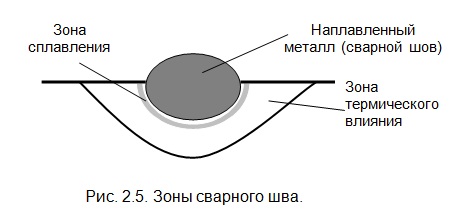

Сварной шов образуется за счет расплавления металла электрода и частично основного металла ( рис. 2. 5.). В зоне сплавления кристаллизуются зерна, принадлежащие как основному, так и присадочному металлу. В зоне термического влияния из-за быстрого нагрева и охлаждения металла происходят структурные изменения металла.

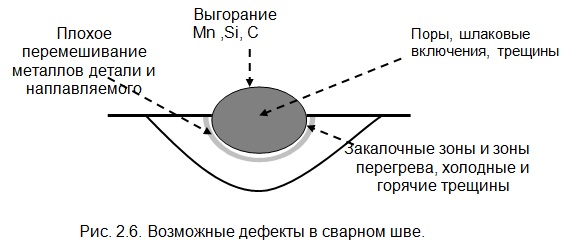

Свойства сварного соединения определяются характером тепловых воздействий на металл в околошовных зонах. Следовательно, может быть прочный, пластичный сварочный шов, но из-за термических воздействий на деталь качество сварки в целом низкое ( рис 2.6).

Величина зоны термического влияния составляет при ручной электродуговой сварке для обычного электрода 2…2,5 мм, а для электродов с повышенной толщиной обмазки — 4…10 мм. При газовой сварке зона термического влияния существенно возрастает ( до 20…25 мм).

В зоне термического влияния могут быть участки:

— старения (200 … 300 °С) ;

— отпуска (250 …650 °С) ;

— неполной перекристаллизации (700 …870 °С) ;

— нормализации (840 …1000 °С) ;

— перегрева (1000 …1250 °С) ;

— околошовный участок, примыкающий к линии сплавления ( от 1250 °С до 1600°С).

При сварке возможны два предельных случая:

— резкая закалка при быстром охлаждении околошовного участка;

— перегрев при медленном охлаждении и образование крупных зерен аустенита.

2.2. Тепловые процессы при сварке.

Энергия теплового источника (электрической .дуги, газового пламени и т.д.) расходуется на нагрев металла детали, на расплавление электрода или присадочного материала, на плавление защитного флюса (обмазки электрода ) и на тепловые потери. Распределение температуры в свариваемом металле зависит от мощности теплоисточника, физических свойств металла ( теплоемкость, температура плавления и др.), размеров конструкции, скорости перемещения и т.д.

.files/image111.png) |

На рис.2.4. показаны изотермы — овальные кривые, сгущающиеся впереди движущегося при сварке источника тепла (электрической дуги, пламени горелки,…) . Изотерма 1600 °С это температура плавления стали, она определяет ориентировочный размер сварочной ванны. Изотерма 1000 °С указывает на зону перегрева металла, 800 °С изотерма показывает зону закалочных явлений, а 500°С- зону отпуска.

Отличия сварочной ванны от металлургической ванны :следующие:

- малый объем и кратковременность существования ванны ,поэтому плохо перемешивается металл, возможны поры (не успевают выделиться газы ) и шлаковые включения в сварном шве;

-значительная поверхность контакта расплавленного металла с атмосферой., поэтому происходит выгорание « полезных» кремния и магния и образование окислов железа (наличие кислорода в стали приводит к снижению её прочности , пластичности и коррозийной стойкости и сообщает стали красноломкость) и насыщение сварного шва азотом (увеличивается хрупкость ).

Сварной шов образуется за счет расплавления металла электрода и частично основного металла (рис. 2. 5.). В зоне сплавления кристаллизуются зерна, принадлежащие как основному, так и присадочному металлу. В зоне термического влияния из-за быстрого нагрева и охлаждения металла происходят структурные изменения металла.

.files/image112.png) |

.files/image113.png) |

Свойства сварного соединения определяются характером тепловых воздействий на металл в околошовных зонах. Следовательно, может быть прочный, пластичный сварочный шов, но из-за термических воздействий на деталь качество сварки в целом низкое (рис 2.6) .

Величина зоны термического влияния составляет при ручной электродуговой сварке для обычного .электрода. 2. 2,5 мм, а для электродов с повышенной толщиной обмазки — 4. 10 мм. При газовой сварке зона термического влияния существенно возрастает (.до 20. 25 мм).

В зоне термического влияния могут быть участки :

-старения ( 200. 300 °С );

-отпуска ( 250. 650 °С );

-неполной перекристаллизации ( 700. 870 °С );

-нормализации ( 840. 1000 °С );

-перегрева ( 1000. 1250 °С );

-околошовный участок , примыкающий к линии сплавления (от 1250 °С до 1600°С).

При сварке возможны два предельных случая :

-резкая закалка при быстром охлаждении околошовного участка;

-перегрев при медленном охлаждении и образование крупных зерен аустенита.

Тепловые и металлургические процессы происходящие при сварке

Необходимым условием выполнения сварки является введение определенной энергии для активации состояния поверхности. Эта энергия сообщается в виде теплоты, упругопластической деформации и электронного, ионного и других видов облучения. При сварке давлением обычно свариваемые поверхности нагреваются до температуры не выше температуры рекристаллизации (0,7-0,8)Тпл. Это позволяет достигнуть уровня пластического деформирования, разрушить и вытеснить со свариваемой поверхности окисные пленки без изменения структурного состояния металла, а также сблизить для активной диффузии атомов в плоскости соединения деталей с образованием межатомных связей.

В результате происходит ослабление связей поверхностных атомов металлов, металлов и кристаллических неметаллических материалов, образуются общие для соединяемых заготовок кристаллические решетки. При сварке пластмасс на поверхностях происходит объединение частей молекулярных цепей.

Сварное соединение включает сварной шов и околошовную зону. Сварной шов является частью соединения и образуется путем плавления присадочного (сварочного) материала и заполнения зоны, ограниченной углами разделки кромок. При сварке без присадочных материалов шов образуется плавлением металла кромок свариваемых деталей.

В околошовной зоне выделяют участки основного металла, подвергающиеся в процессе сварки значительному тепловому воздействию. Такое воздействие может привести к структурным изменениям в металле, вплоть до образования закалочных структур и, как следствие, трещин. Их размеры и характер расположения зависят от применяемых способа сварки, марки свариваемой стали, разделки кромок, конструктивных особенностей свариваемой детали и других факторов. Для устранения или снижения такого воздействия применяют различные технологические приемы, в том числе предварительный и сопутствующий подогрев, снижение объема сварочной ванны, соответствующей техникой сварки, величины сварочного тока, увеличение скорости сварки, применение специальных технологических приемов и др.). Такие области, показанные на рис.8, называются зонами термического влияния (ЗТВ).

| 1 – обожженного зерна; |

| 2 – закалочных структур; |

| 3 – нормализации; |

| 4 – неполной нормализации; |

| 5 - рекристаллизации; |

| 6 - синеломкости. |

Рис. . Микроструктура зон термического влияния.

Выделяют обычно шесть участков: частично оплавленного зерна (область твердожидкого состояния – формирование кристаллитов, соединение основного металла и металла ванны); закалочной структуры с крупнозернистым строением (область перегрева – приводит к снижению пластичности сварного соединения); нормализации с мелкозернистым строением (область перекристаллизации – происходит образование мелкого зерна, что обеспечивает высокие механические свойства ); неполной нормализации (область неполной перекристаллизации); рекристаллизации (область старения – выделение избыточного углерода и азота в виде нитридов и карбидов вокруг границ зерен стали); синеломкости (не имеет заметных структурных изменений) металл несколько разупрочнен.

Наибольшую опасность представляют первые два участка ввиду значительной концентрации напряжений и наибольшей вероятности образования трещин. Как правило, разрушение сварных соединений в процессе эксплуатации происходит по этим зонам.

Дополнительный материал Термические процессы при сварке

При сварке плавлением металл нагревается местным сосредоточенным источником тепла. Тепло источника расплавляет кромки изделия и распространяется вглубь металла. В зоне основного металла, прилегающей к свариваемым кромкам (зоне термического влияния), температура быстро повышается, приближаясь к температуре плавления металла, а затем постепенно снижается, стремясь к средней температуре изделия.

Все зоны сварочного шва подвергаются термическому воздействию с определенными циклами по времени. Температурные изменения металла во время сварки называют ее термическим циклом, графическая зависимость которого отражена на рис. 1.

Как видно из графика, температура металла меняется в зависимости от зон сварного соединения и снижается по мере удаления от центра шва. На ширину зоны влияния накладывают отпечаток несколько факторов. В первую очередь, это толщина свариваемого металла, вид термического воздействия и его режимов. При дуговой сварке ширина этой зоны обычно находится в пределах 5 - 6 мм, а при газовой сварке может достигать 25 мм.

Рис. 1. Схема изменения структуры (А), термических циклов (Б) и твердости (В) сварного соединения низкоуглеродистой стали при однопроходной сварке

В зависимости от степени нагрева металла меняется и его структурное строение. Вначале в нагретом металле происходит растворение некоторых соединений, изменяющих структуру металла. По мере повышения температуры происходит переход низкотемпературной фазы металла в высоко-температурную (полиморфное превращение). На участках, где температура превышает точку плавления, происходит переход металла из твердой фазы в жидкую.

По мере снижения температуры, когда дуга смещается вдоль шва или гаснет, структурные изменения проходят в обратном порядке. Вначале прекращается процесс кристаллизации, т.е. переход жидкой фазы металла в твердую, а затем – полиморфные превращения. По мере остывания происходит выпадание из металла некоторых его фаз, например, карбидов, интерметаллидов и т. д.

Температура нагрева металла меняется не только во времени, но и по мере удаления от центра шва. Поэтому структура кристаллической решетки имеет различное строение по ширине сварочного соединения. Так, в области, где металл нагревается до температуры, превышающей точку плавления (зона плавления 1), в результате последующего процесса кристаллизации образуется сварочный шов. В этой области основной материал приобретает грубую столбчатую структуру, снижающую механическую прочность и пластичность металла.

В зоне 2, где температура ниже, проходит граница между жидкой и твердой фазой металла. На этом участке происходит частичное оплавление и рост зерен металла, накопление примесей, что приводит к снижению прочности шва. Эта зона считается самой слабой в сварочном соединении и называется зоной неполного отделения.

В зоне 3 (зона перегрева) температура основного металла не достигает точки плавления, но все же оказывается достаточной, чтобы вызвать существенные изменения в кристаллической решетке. Основной металл в этой зоне приобретает крупнозернистую структуру, отличающуюся высокой пластичностью и ударной вязкостью. И чем шире зона перегрева, тем ярче проявляются эти свойства.

Нагрев и охлаждение на участке 4 (зона нормализации) основной металл не перегревается, что приводит к образованию мелкозернистой структуры (перекристаллизация без перегрева), обладающей высокими механическими свойствами. На участке 5 температура основного металла не достигает величины, необходимой для полной нормализации металла (зона неполной перекристаллизации). Поэтому в данной зоне могут чередоваться между собой крупнозернистая и мелкозерниста структуры, что делает этот участок слабее по механическим качествам, чем предыдущая зона.

Изменения, происходящие в результате повышения температуры в зонах 6 и 7, зависят от предварительной обработки металла. Так, если металл перед сваркой испытал холодную деформацию (прокатку, ковку, штамповку и т. д.), то на участке 6 могут возникать процессы рекристаллизации (рост кристаллов), что приводит к разупрочнению структуры; На участке 7 могут происходить процессы старения с выпаданием карбидов железа и нитридов. Это приводит к снижению механической прочности металла. Если перед сваркой металл подвергался термической обработке (отжиг), то существенных изменений в этих зонах в процессе сварки не происходит.

Термический цикл является основой для оценки влияния параметров режима сварки на изменения структуры в основном металле. Теория процессов распространения тепла позволяет установить влияние режима сварки, последовательности укладки слоев или швов, формы и размеров изделия и условий подогрева на термический цикл, от которого зависят структура и свойства основного металла в зоне термического влияния.

При перемещении по телу подвижного температурного поля, связанного с источником тепла, температура точек тела изменяется со временем. Пока источник тепла не начал действовать, температура всего тела равна температуре окружающей среды, с которой тело находится в тепловом равновесии. По мере приближения связанного с источником температурного поля температура точек быстро возрастает, достигает максимума, а затем постепенно понижается с убывающей скоростью, стремясь к температуре окружающей среды.

Значения максимальных температур точек сварного соединения дают важную информацию о структурных превращениях при сварке. Геометрическое место точек, максимальные температуры которых превышают температуру плавления материала, является сварочной ванной. Точки, нагретые выше температуры, претерпевают полное фазовое превращение и при охлаждении в процессе сварки меняют свою наследственную структуру основного материала.

При сварке плавлением источник тепла – сварочная дуга должна проплавить основной металл изделия на определенную глубину. Теоретически необходимая глубина проплавления основного металла, обеспечивающая получение прочного сварного соединения, может быть весьма незначительной. Практически среднюю глубину проплавления при дуговой сварке поддерживают в пределах не менее 1-1,5 мм, т.к. вследствие случайных отклонений режима дуги от стационарных условий при меньшей средней глубине проплавления возникает опасность непровара.

Слишком большой прогрев основного металла может привести к подрезам у краев шва и к сквозному проплаву свариваемых кромок, связанному с вытеканием жидкого металла. Избыточная глубина проплавления может изменять свойства наплавленного металла вследствие увеличения доли основного металла в шве, а также увеличивает удельный расход электрической энергии.

Сварочная дуга вследствие высокой концентрации тепла в пятне мгновенно оплавляет поверхностный слой металла и перегревает его до температуры кипения. В процессе горения дуги слой расплавленного металла увеличивается и образует на поверхности основного металла сварочную ванну.

При сварочном термическом воздействии нагрев тел неравномерен. В соответствии со вторым началом термодинамики при этом возникает теплообмен между объемами рассматриваемой среды, направленный от более нагретых к менее нагретым частям. Мерой нагрева является температура. В линейных расчетных схемах температуру можно представить в виде суммы: Т = Т0 + ΔТ,

где Т0 – начальная температура тела до применения технологического процесса (температура окружающей среды);

ΔТ – приращение температуры за счет сварочного нагрева.

Количество теплоты, содержащееся в заданном объеме среды, определяется температурой:

где с ρ – удельная объемная теплоемкость (Дж/см 3 К);

Т – средняя температура объема (К).

Распределение температуры в среде в общем случае неравномерно. Значение температуры в каждой точке исследуемого объема называется температурным полем. При этом если температура зависит от времени, поле называется нестационарным, в противном случае – стационарным.

Совокупность точек, в которых температура одинакова в данный момент времени, называется изотермической поверхностью. Сечение изотермической поверхности плоскостью есть изотермическая линия или изотерма.

Передача теплоты в средах происходит в основном за счет трех видов теплообмена: теплопроводности, конвекции и радиации. В сварочных процессах наиболее существенным является теплопроводность в свариваемых деталях. Конвекция и радиация носят характер потерь тепла в окружающую среду.

В неравномерно нагретых твердых телах происходит перенос теплоты от более нагретых точек к менее нагретым за счет передачи тепловой энергии от атома к атому. Такой перенос тепла называется теплопроводностью. Чем резче изменяется температура по данному направлению, тем большее количество тепла протекает в этом направлении от более нагретой зоны к менее нагретой. Количество тепла, протекающее вследствие теплопроводности за время через элемент изотермической поверхности, пропорционально градиенту температуры, площади элемента и времени:

где λ – коэффициент теплопроводности (характеризует способность вещества проводить теплоту).

Коэффициент является одной из фундаментальных теплофизических характеристик материалов. Он зависит от химического состава, структуры и температуры. Во многом определяет технологические особенности сварки различных металлов и сплавов.

Минус показывает, что в направлении теплового потока температура убывает.

Читайте также: