Термический цикл при однопроходной сварке

Обновлено: 20.09.2024

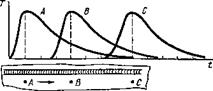

В процессе однопроходной сварки источник теплоты перемещается в теле и вместе с ним перемещается температурное поле. Температуры точек тела непрерывно изменяются (рис. 7.6). Вначале температура повышается, достигает максимального значения, а затем снижается. Изменение температуры во времени в данной точке тела называется термическим циклом.

При установившемся температурном поле термические циклы точек, расположенных на одинаковом расстоянии от оси движения источника теплоты, одинаковы, но смещены во времени.

Термические циклы точек, расположенных на различных расстояниях от оси движения источника теплоты, различаются между собой. В более удаленных точках температура повышается медленнее и позже достигает максимального значения.

Восходящая ветвь температурной кривой называется стадией нагрева, нисходящая — стадией остывания.

Основные характеристики термического цикла следующие: максимальная температура, скорость нагрева и скорость охлаждения при различных температурах, а также длительность пребывания материала выше заданной температуры. Эти характеристики цикла зависят от режима сварки, теплофизических свойств материала, конфигурации тела, условий его охлаждения, температуры предварительного подогрева.

Максимальные температуры, достигаемые отдельными точками, определяются достаточно просто, если известно температурное поле.

В точке максимальной температуры первая производная по времени ИЛИ по рас — рис 7 6 Изменение температуры в точках стоянию равна нулю: тела А, В, С со временем

Производная по времени или по расстоянию берется в зависимости от того, какую координату содержит выражение для температурного поля. Время t и координата х, как известно, связаны между собой скоростью сварки.

Аналитическое определение максимальной температуры в массивном теле и в пластине, если за исходные брать формулы (6.22) и (6.26), сопряжено с трудностями. Максимальную температуру аналитически выразить не удается. Возможно численное определение максимальной температуры, которое по существу состоит в построении участка термического цикла. Если необходимо определить максимальную температуру в точке, находящейся на расстоянии уо от оси движения источника теплоты, то задаются несколькими отрицательными значениями х0, подставляют х0 и уо в формулы (6.22) и (6.26), находят приращение температуры и строят график термического цикла в зависимости от Хо. Координату Zo в уравнении (6.22) полагают равной нулю.

Другой путь определения максимальной температуры состоит в использовании номограмм, приведенных на рис. 7.5, а, б. Вычисляют значение vl/(2a), где 1=уо, находят величину параметра на вертикальной оси, а затем определяют максимальную температуру Ттах = ATi-

Наконец, возможно определение максимальной температуры в предположении, что источник нагрева быстродвижущийся. Для точечного источника теплоты на поверхности массивного тела путем использования формул (6.46) и (7.10) получаем

Для линейного источника теплоты в пластине из формул (6.47) и (7.10) находим

где уо — расстояние от данной точки до оси шва.

При сварке в условиях нормальной температуры, хотя подогрев как таковой и отсутствует, 7^ «290…300 К.

Пример 3. Автоматический аргонно-дуговой сваркой соединяют встык однопроходным швом листы 6 = 6 мм из сплава АМГ6. Режим сварки: / = 400 A. U = = 16 В, 11 = 0,5. Скорость сварки v= 18 м/ч = 0,5 см/с.

Определить максимальную температуру, которая достигается на расстоянии /=

Теплофизические коэффициенты находим из табл. 5.1: Я, = 2,7 Вт/(см-К); а= 1 см2/с; ср = 2,7 Дж/(см3-К).

Термический цикл при однопроходной сварке. Максимальные температуры

В точке максимальной температуры первая производная по времени ИЛИ по рас - рис 7 6 Изменение температуры в точках стоянию равна нулю: тела А, В, С со временем

При сварке в условиях нормальной температуры, хотя подогрев как таковой и отсутствует, 7^ «290. 300 К.

По значению vl/(2a)= 1 находим

А72лХб/?= 1,1; АТ = 346 К; 7тах= Т„ + АТ = 300 + 346 = 646 К.

ТЕОРИЯ сварочных процессов

Граничные условия

Чтобы решить дифференциальное уравнение теплопроводности, необходимо задать распределение температур в начальный момент времени (начальное условие) и условия взаимодействия тела с окружающей средой на его границах (граничные условия). Начальное условие определяется …

Основные допущения и упрощения, принятые в классической теории распространения теплоты при сварке

На современном уровне развития математики аналитическое решение уравнения теплопроводности в общем виде (5.21) еще не найдено, однако при введении некоторых допущений и упрощений можно получить пригодные для практического использования частные …

Дифференциальное уравнение теплопроводности

Сложный процесс изменения температуры точек тела с координатами jc, у, z во времени t описывается дифференциальным уравнением теплопроводности. Для вывода этого уравнения необходимо рассмотреть баланс теплоты в некотором элементарном объеме …

Регулирование термического цикла сварки.

Регулировать сварочный термический цикл можно путем изменения режима сварки. Для большинства марок среднелегированных сталей определения оптимальных режимов сварки позволяет резко повысить стойкость сварных соединений против образования холодных трещин и в ряде случаев полностью устранить их возникновение. Идеальный термический цикл, обеспечивающий наиболее высокую стойкость сварного соединения против образования холодных трещин, приведен на рис. 6-21.

Практическое осуществления циклов, близких к идеальному, при дуговой сварке сопряжено с применением весьма малопроизводительных режимов сварки, предварительного, сопутствующего и последующего подогревов. Следовательно, осуществление идеального цикла требует больших затрат труда и средств. При электрошлаковой сварке этот цикл вовсе не осуществим. В практике термические циклы, близкие к идеальным, применяют редко. Задача технолога-сварщика состоит в том, чтобы изыскать более производительные и менее дорогие методы борьбы с холодными трещинами, чем получение идеального термического цикла сварки.

Для повышения стойкости сварных соединений против образования холодных трещин необходимо замедлять охлаждение сварного соединения ниже точки А1 с целью смещения превращения переохлажденного аустенита в область высоких температур, а также предупреждать развитие перегрева в околошовной зоне и возникновение грубой столбчатой структуры в металле шва. Наиболее просто и экономично можно замедлить охлаждения скорости сварки. Однако при этом развивается перегрев металла шва становится более грубой. Кроме того, не всякое замедление обеспечивает получение в сварных соединениях необходимой вторичной структуры, повышающей стойкость соединения против образования холодных трещин.

Влияние термического цикла на стойкость против образования холодных трещин следует определять с учетом особенностей превращения переохлажденного аустенита в металле сварного соединения. Рассмотрим термокинетические диаграммы, описывающие превращения аустенита при непрерывном охлаждении для двух типов среднелегированной стали 1 и 2. Сталь 1 отличается от стали 2 пониженной восприимчивостью к закалке и повышенной стойкостью против образования трещин при сварке (рис. 10-5).

Термокинетические диаграммы строят в координатах время-температура превращения. В этих координатах наносят семейство кривых охлаждения и на каждой кривой отмечают точки, соответствующие началу и концу превращения и на каждой из характерных областей. Соединение этих точек линиями позволяет ограничить обдасти превращения аустенита при непрерывном охлаждении. Ход превращения изучают дилатометрическим или магнитометрическим методом в сочетании с металлографическим исследованием образцов, подверженных закалке с определенной температуры. В последнее время для этой цели успешно применяют также и метод высокотемпературной металлографии.

На рис. 10-5 нанесены три кривые охлаждения, соответствующие режимам многослойной ручной дуговой сварки толстого металла (кривая 1), многослойной сварки под флюсом толстого металла на мощных режимах (кривая 2) однопроходной электрошлаковой сварки толстого металла (кривая 3). При сварке стали типа 1 превращение проходит в основном в мартенситной области только при охлаждении по кривой 1. При охлаждении этой стали в соответствии с кривыми 2 и 3 превращение смещается соответственно в бейнитную и ферритоперлитную области.

В сварных соединениях из сталей типа 1 отколы образуются только при сварке на первом режиме. В соединениях, выполненных на режимах, соответствующих кривым 2 и 3, трещины возникают только при неблагоприятных условиях. При сварке стали типа 2 превращение переохлажденного аустенита проходит полностью в мартенситной области при охлаждении по кривым 1 и 2; при охлаждении по кривой 3 превращение аустенита захватывает бейнитную область. При сварке стали типа 2 на режимах по кривым 1 и 2 возникают отколы, причем образование трещин при сварке на режиме по кривой 2 может быть даже большим, чем при сварке на режиме по кривой 1. В случае сварки на режиме по кривой 3 трещины возникают только при неблагоприятных условиях.

Следовательно, повышение погонной энергии сварки обычно целесообразно в случае сравнительно низколегированных сталей типа 1. При этом замедление охлаждения ниже точки А1 сопровождается благоприятными изменениями в ходе превращения переохлажденного аустенита, т. е. приводит к образованию структуры металла, способствующей повышению стойкости сварных соединений против образования трещин. Для сталей типа 1 благоприятное влияние этих изменений преобладает над отрицательным влиянием, обусловленным развитием перегрева при повышении погонной энергии сварки.

Для сталей типа 2 повышение погонной энергии сварки может быть даже вредным. Благоприятных структурных изменений, обусловленных смещением превращения переохлажденного аустенита в область высоких температур, при этом может не быть, а отрицательное влияние перегрева проявится более резко. Для сталей типа 2 целесообразны только режимы сварки, обеспечивающие значительно замедленное охлаждение сварных соединений в области температуры ниже точки А1 (например при электрошлаковой сварке), когда и в этих сталях происходит смещение превращения переохлажденного аустенита в область более высоких температур и получает особо существенное развитие самоотпуск мартенсита непосредственно в процессе охлаждения соединения. В рассматриваемом случае процесс самоотпуска развивается вследствие значительного замедления охлаждения соединения при температурах порядка 300-150˚ С. Длительность пребывания сварного соединения при температурах 300-150˚ С в случае однопроходной электрошлаковой сварки в десятки раз больше, чем в случае дуговой многослойной сварки толстого металла.

Если стойкость сварных соединений против образования холодных трещин настолько низка, что избежать их появления путем соответствующего выбора режима сварки не удается, в отдельных случаях прибегают к регулированию термического цикла путем предварительного и сопутствующего подогревов свариваемых кромок. Особо высокую стойкость против образования трещин можно получить, применяя предварительный подогрев до температуры 200-300˚ С и режимы сварки с низкой погонной энергией. Соблюдение этих условий приближает реальный мир термический цикл сварки к идеальному.

Однако для широко применяемых среднелегированных сталей даже большой толщины достаточную стойкость против образования холодных трещин можно получить при использовании подогрева до температуры 150-200˚ С и сравнительно высоких режимов сварки. Так, например, в случае автоматической сварки под флюсом сталей, приведенных в табл. 10-7, подогрев до температуры 200˚ С оказывается достаточным для предупреждения холодных трещин.

Предварительный подогрев свариваемых кромок целесообразно осуществлять с помощью индукторов, питающихся электрическим током промышленной частоты. Соединения из металла сравнительно небольших толщин можно подогревать газовым пламенем. При сварке металла средних и больших толщин в ряде случаев образование холодных трещин можно предотвратить путем разогрева области шва до температуры 100-150˚ С в процессе наложения слоев с минимальным перерывом между ними, а также применяя каскадный и блочный приемы сварки. В этом отношении весьма эффективна также многодуговая автоматическая сварка в защитных газах при большом расстоянии между дугами.

Оптимальный термический цикл сварки, при котором для стали данного состава обеспечивается отсутствие холодных трещин и малопластичных структур в околошовной зоне, можно также определять расчетным путем. Расчет режима сварки ведут для того, чтобы обеспечивать завершение превращения аустенита в перлитной области с образованием стойких против холодных трещин структур.

Однако такой расчет весьма приближенный, так как основан на экспериментальных данных о превращениях переохлажденного аустенита, не учитывающих особенностей, вносимых в это превращение сваркой. В частности, важны особые условия аустенизации и воздействия временных напряжений и т.п. К тому же режим такого рода можно пытаться рассчитывать только для сталей, отличающихся низкой восприимчивостью к закалке, когда изменением режима можно перевести превращение в перлитную область. Для сталей, у которых при всех практически осуществимых режимах сварки превращение проходит в основном в мартенситной области, нельзя выдерживать основное условие расчета и, следовательно, нельзя рассчитывать требуемый режим сварки.

Регулирование временных напряжений. Структуру и свойства сварных соединений из среднелегированных сталей, в частности их стойкость против образования холодных трещин, можно в определенных пределах изменять, регулируя нарастание в них при охлаждении временных сварочных напряжений. Если при охлаждении соединения эти напряжения достигают определенной величины при температурах, предшествующих развитию бейнитного и мартенситного превращения, то эти превращения смещаются в область высоких температур. В результате стойкость сварных соединений против образования холодных трещин повышается.

Рассмотрим теперь вопрос о том, как практически можно регулировать напряжения в процессе сварки с целью повышения стойкости соединений против образования холодных трещин.

Наиболее простой и надежный способ такого регулирования состоит в выборе химического состава металла шва. От него зависят коэффициент линейного расширения, характер и объемный эффект структурных превращений. Эти факторы оказывают существенное влияние на развитие временных напряжений в процессе сварки.

Второй способ регулирования временных напряжений заключается в установлении рациональной последовательности выполнения отдельных швов в сварной конструкции (узле). Сущность его поясним на примере образования трещин в отдельных швах технологической крестовой пробы, применяемой для оценки сопоставляемости соединений холодным трещинам (см. рис. ). Швы этой пробы по нарастанию стойкости против образования холодных трещин в околошовной зоне расположены в следующий ряд 1, 3, 2, 4. В такой же последовательности они расположены и по жесткости закрепления соединения пластин перед сваркой. Шов 1 сварен при свободных пластинах, а шов 4 – при наибольшей жесткости их закрепления ранее выполненными швами.

Применение сварочных проволок с возможно более низкой температурой плавления. При сварке плавлением околошовная зона нагревается до температур, близких к температуре плавления. В этих условиях в пограничных со швом зернах металла развивается высокотемпературная химическая неоднородность и наблюдается подплавление границ. Это подплавление приводит к образованию особого вида дефектов – надрывов. При последующем остывании соединения надрывы служат очагами возникновения холодных трещин.

Очевидно, что в том случае, когда температура плавления металла шва ниже температуры плавления основного металла, создаются условия для «залечивания» (заполнения) надрывов жидким металлом и соответствующего снижения опасности образования трещин.

Характерный пример залечивания надрыва на кромках среднелегированной стали аустенитным металлом шва показан на рис. .

Высокая стойкость соединений легированных сталей с аустенитным и бейнитно-мартенситным швами против образования холодных околошовных трещин может быть обусловлена не только интенсивным нарастанием в них временных напряжений, как это было показано выше, но и низкой температурой плавления сварочных проволок.

Уменьшение содержания водорода в основном металле и в металле шва. Понижение содержания водорода весьма эффективно предупреждает образование холодных трещин. Отрицательное влияние водорода наиболее сильно проявляется при сварке сталей с относительно низким содержанием углерода и легирующих элементов и соответственно низкой склонностью к образованию закалочных трещин.

Например, понижение содержания водорода в металле шва в 1,5-2 раза приводит к двукратному повышению стойкости соединений против образования трещин при сварке под флюсом стали 25ХГСА и весьма небольшому ее повышению при сварке стали 42Х2ГСНМА. Оценку стойкости сварных соединений против образования холодных трещин производили по кривым замедленного разрушения. Соответствующие кривые замедленного разрушения для сопоставляемых соединений приведены на рис. 10-15 (а- сталь 42Х2ГСНМА и б – сталь 25ГСА).

Термообработка сварных соединений сразу же после окончания сварки. Термообработку следует производить в период момента окончания сварки до момента, пока еще холодные трещины не возникли. В одних случаях это время составляет несколько десятков часов, в других – несколько минут.

Своевременная термообработка соединений может полностью устранить опасность образования холодных трещин. Дело в том, что закаленные стали после отпуска, особенно высокого, практически не снижают прочности при длительном статическом нагружении, т.е. они становятся несклонными к замедленному разгрушению. Термообработку соединений сразу же после сварки после сварки можно осуществить при помощи индукционного или пламенного или пламенного нагрева или же наложением дополнительного слоя с применением соответствующего режима сварки. Индукционный или пламенный нагрев сравнительно просто осуществить для соединений небольших толщин простой формы.

Для соединений больших толщин сложной формы, в которых наиболее вероятно образование трещин, целесообразнее обработка путем наложения дополнительного, так называемого отжигающего слоя. Сущность этого способа состоит в том, что многослойная сварка шва осуществляется с применением специальных режимов, обеспечивающих термообработку нижележащего слоя и околошовной зоны при наложении последующего слоя, близкой к высокому, но весьма кратковременному отпуску.

Положительный эффект достигается и в том случае, когда нижележащий слой околошовной зоны подвергается закалке, но без перегрева. Двухслойный стыковой шов, в котором второй слой обеспечил полную перекристаллизацию участка крупного зерна околошовной зоны от первого слоя, показан на рис. 10-16, а. Это соединение отличается от обычного (рис. 10-16, б) значительно большей стойкостью против околошовных трещин.

Если время до возникновения трещин измеряется часами, то возможно предотвратить образование трещин, прибегая к обычной печной термообработке.

Предварительная наплавка кромок. Сущность способа состоит в том, что перед сваркой на кромки наплавляют слой аустенитного или ферритного металла. Способ позволяет предупредить образование околошовных трещин типа отколов вследствие благоприятного напряженного состояния на границе раздела металл шва – основной металл. При сварке шва наплавленная околошовная зона может подвергаться отпуску, что также уменьшает опасность образования трещин.

Применение наплавки кромок позволяет осуществить и полную термообработку деталей с наплавленными кромками и полностью устранить неблагоприятные структурные изменения в околошовной зоне даже в том случае, когда термообработка после сварки невозможна или затруднена. Наплавка кромок металлом того же состава, что и основной металл, или переплав кромок неплавящимся электродом также значительно повышают стойкость соединений против образования отколов. В этом случае положительное влияние наплавки обусловлено мелкодисперсным распределением в переплавленном металле неметаллических включений и благоприятным изменением их формы и химического состава. Предварительная наплавка кромок является весьма трудоемким и дорогим способом предупреждения трещин и поэтому редко применяется.

Прочие методы борьбы с холодными трещинами.Кроме описанных выше хорошо проверенных методов борьбы с холодными трещинами известны и разрабатываются еще и такие.

А. Проковка сварных соединений с помощью пневматических устройств и обработка их ультразвуком сразу же после окончания сварки, что позволяет в сварных соединениях ослаблять пиковые значения напряжений 1-го и 2-го родов.

Б. Понижение температуры сварных соединений ниже 0 0 С сразу же после их остывания до комнатной температуры (замораживание соединений). Положительный эффект замораживания следует связывать с повышением сопротивляемости закаленного металла локальным пластическим деформациям, ответственным за зарождение и развитие трещин. Следует, однако, иметь в виду, что после размораживания трещины снова образуются даже с большей интенсивностью, чем до замораживания. Указанный способ целесообразно применять лишь в некоторых специфических условиях, например, для консервации мелких сварных деталей до термообработки.

В. Предупреждение увлажнения сварных соединений после окончания сварки. Из специальных опытов, а также из практики известно, что наличие влаги на сварных соединениях значительно повышает опасность образования в них холодных трещин. В осенне–зимний период, а также при сварке на открытом воздухе, когда вероятность увлажнения соединений значительно увеличивается, взрастает и опасность образования холодных трещин. Под влиянием влаги микродефекты шва и особенно околошовной зоны становятся очагами зарождения и развития холодных трещин.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

РЕГУЛИРОВАНИЕ ПРОСТОГО ТЕРМИЧЕСКОГО ЦИКЛА ПРИ НАПЛАВКЕ. И ПРИ ОДНОПРОХОДНОЙ СВАРКЕ встык

Простой термический цикл околошовной зоны при однопроходной сварке или при наплавке валика, состоящий из быстрого нагрева до максимальной температуры и последующего более медленного охлаждения (фиг. 146), зависит от погонной энергии дуги, которая в первом приближении пропорциональна площади поперечного сечения зоны наплавки или разделки шва.

С увеличением сечения шва или валика, т. е. с увеличением погонной энергии дуги, увеличивается длительность нагрева и уменьшается скорость охлаждения. Если для данной марки стали скорость ох — лаждепия слишком велика, то, увеличивая сечение валика или раз* делки шва, можно замедлить охлаждение и тем самым ослабить или исключить закалку. Однако при этом увеличивается длительность нагрева околошовной зоны и возникает опасность значительного роста зерна, которое в свою очередь может снизить показатели пластических свойств сварного соединения. Таким образом, регулирование простого термического цикла сварки изменением погонной энергии не Ессгда приводит к нужным результатам.

Фиг. 152. Скорость охлаждения околошовной зоны при наплавке валика на стальной лист: а — влышие голпишы листа б — рлияпие погонточ энергии qp> а — в чья* ие температуры 70 об пего подогрера; г — влияние ьпновеннои температуры Г.

Наплавка валиков. При наплавке валика на массивное тело скорость охлаждения согласно выражению (45.3) обратно пропорциональна погонной энергии qjv, т. е. в первом приближении сечению зоны наплавки валика. Длительность нагрева выше данной температуры согласно выражению (46.5) прямо пропорциональна погонной энергии, т. е. в первом приближении сечению зоны наплавки.

Повышение температуры подогрева изделия также снижает скорость охлаждения, но увеличивает длительность нагрева. Оба параметра режима — погонная энергия и температура подогрева — регулируют термический цикл так, что снижению скорости охлаждения соответствует увеличение длительности нагрева.

При наплавке валиков па листы, т. е. при расчете термического цикла по схеме точечного источника на поверхности плоского слоя, количественные соотношения не столь просты, как при наплавке на массивнее тело. Все же с увеличением погонной энергии, т. е. сечения Еалика, при прочих равных условиях мгновенная скорость охлаждения уменьшается (фиг. 151, б). С повышением

Фиг, 152, Термический цикл нагрева и охлаждения околошовной

СЛг/^е/Г V" £? £6 СМ [сен

q/v — Г 700 кал/см q/v-331*00 на л/см

температуры подогрева Т0 при постоянной по: онксй энергии скорость охлаждения также снижается (фиг, 151, в). Погонная энергия и температура подогрева являются основными параметрами для регулирования термического цикла при сварке сталей повышенной прочности. С уменьшением толщины листов S мгновенная скорость охлаждения при заданном постоянном значении погонной энергии уменьшается (фиг. 151,а). С понижением мгновенной температуры Т околошовной зоны скорость ее охлаждения также уменьшается (фиг. 151,г).

Сварка листов встык. При сварке листов данной толщины встык в один проход основной параметр регулирования термического цикла — погонная энергия — значительно не изменяется. Сравним термические циклы при сварке листов толщиной 25 мм с односторонним скосом кромок при различных площадях разделки шва (фиг. 152). Термический цикл околошовной зоны при ширине разделки 18 мм и погонной энергии 25000 кал [см отличается нагревом в течение 80 сек. выше 750° и скоростью охлаждения 4°С/сек. при 750°. Термический цикл сварки при ширине разделки 26 мм и погонной энергии 36 000 калієм характеризуется большей длительностью нагрева 145 сек. выше 750°, но и более медленным охлаждением (2°С/сек. при 750°). Значительно увеличивать сечение разделки экономически и технологически невыгодно, поэтому регулирование термического цикла однопроходной сварки изменением погонной энергии возможно лишь в узких пределах.

С увеличением толщины листов, свариваемых встык в един проход, увеличивается сечение шва, а тем самым и погонная энергия, которая в первом приближении пропорциональна сечению шва, т. е. при одинаковых углах разделки —квадрату толщины свариваемых

листов (фиг. 153, б). Таким образом, удельная энергия qjvb при сварке встык в первом приближении пропорциональна толщине § свариваемых листов. Длительность нагрева выше данной температуры пропорциональна квадрату удельной энергии [см. выражение

(46.5) ], и следовательно, квадрату толщины листов. Скорость охлаждения при данной температуре обратно пропорциональна квадрату qjvb [см. выражение (45.4) ], и следовательно, толщине листа. Поэтому термический цикл однопроходной сварки встык толстых листов отличается большей длительностью перегрева и меньшей скоростью охлаждения в сравнении с циклом сварки встык тонких листов (фиг. 153, а).

Уменьшению скорости охлаждения и увеличению длительности нагрева при сварке листов встык в один проход способствует увеличение толщины листов (фиг. 154, а), увеличение угла разделки кромок (фиг. 154, а), уменьшение кеэфициента наплавки (фиг. 154,в), повышение температуры общего подогрева листов (фиг. 154,6)

и уменьшение поверхностной теплоотдачи (фиг. 154,г).

Влияние флюса на режим охлаждения, При сгарке под флюсом тепло, затрачиваемое на расплавление флюса, сосредоточено вблизи шва. Зто тепло не используется для проплавления изделия, но нагретый дугой флюс отдаст тепло металлу шва и прилегающей к нему зоне основного металла, замедляя процесс охлаждения. Флюс обладает значительно меньшей теплопроводностью, чем металл изделия, поэтому отвод тепла в металл значительно больше отвода во флюс. При одной и той же погонной энергии покрытый слоем флюса металл охлаждается медленнее, чем при открытой дуге, так как в процессе охлаждения флюс отдает металлу накопленное им тепло (фиг. 155). Поэтому длительность f охлаждения металла в субкритическом промежутке Тг—Т при сварке под флюсом больше длительности t при сварке открытой дугой (при одинаковой qjv) (И. Д. Кулагин).

Термический никл однопроходной сварки листов встык можно регулировать лишь в ограниченных пределах, вслед — с~ вне ограниченной возможности изменять основной параметр регулирования — погонную энергию дуги. При наплавке валиков, когда погонную энергию можно изменять в более широких пределах, увеличение погонной энергии при повышений температуры общего подогрева снижает скорость охлаждения, но увеличивает длительность нагрева. При однопроходной сварке можно изменить общее очертание кривой термине —

ского цикла, можно узкую и острую кривую, например а на фиг. 152, заменить более широкой и пологой кривой б, но нельзя переломить эту кривую на требуемом уровне температуры и придать ей целесообразную характеристику условного термического цикла (фиг. 143). Для того, чтобы приблизиться к такому циклу, необходимо либо применить дополнительный местный подогрев зоны термического влияниясварки, либо перейти к сложному воздействию дуги, т. е. к многослойной сварке.

Методика (валиковая проба) МВТУ. Методика МВТУ определяет характер изменений структуры околошовной зоны и механических свойств стали, вызванных термическим циклом нагрева и охлаждения при сварке Этими испытаниями устанавливают склонность стали к закалке и перегреву, в широком диапазоне режима, механические свойства стали, измененные процессом сварки, а также влияние последующей термообработки на улучшение этих свойств.

Методика проведения испытаний (подготовка пластин и процесс наплавки). Для испытаний по методике МВТУ используют сталь каждой плавки в том структурном? состоянии. в каком она применяется для сварки. На лист исследуемой стали толщиной 12—18 мм наплавляют на расстоянии 200—220 мм друг от друга несколько валиков (фиг.

156,а) при различных значениях погонной энергии так, чтобы qjv при наплавке каждого следующего валика отличалась от предыдущего в 1,5—1,7 раза Каждый валик следует наплавлять на холодный лист достаточно далеко (100—НО мм) от его краев. Для большего удобства лист испытуемой стали можно разрезать на отдельные пластины размером (200—220) х500 мм (фиг 156,а). Валик наплавляют вручную без поперечных колебаний электрода или на автомате (открытой дугой или дугой под флюсом) по продольной оси симметрии пластины.

Из испытуемой пластины с наплавленным валиком механическим способом вырезают образцы на статический изгиб (фиг. 156, б) и на удар (фиг 156, в), а также образец ддя макро — ц мц&роиссдедованця,

Фиг 157. Результаты испытаний углеродистой конструкционной стали

40 (С—0,40%, Мп—-0,70%, Si— 0,24%, Сг—-0,03%, Ni—’0,44%) по методике

МВТУ (Л А. Фридлянд)

д — изменение механических CFoacTp стали (>гла загиба и хдарнол вязкости акгм/сл& твердости Н$ и размеров зерна аустенита в очолоьовнгй ^ої е в зависимости гт погонной энергии дуги qv кі алісм при наплавке валика на лист толщиной 16 лш, б — из менание твердости Н< сколошовроі зоны в зависиуости от скорости охлаждения при температуре наименьшей устойчивости аустенита ста чи 40, 7’Пц»=5Б0°.

Для каждого валика с помощью номограммы фиг. 159 рассчитывают скорость охлаждения при температуре Т1гт, соответствующей наименьшей устойчивости аустенита испытуемой стали По этим данным строят график зависимости твердости Hv от скорости охлаждения (фиг. 157,6 и 158,6).

Результаты испытаний. Механические свойсгва низколе гированной конструкционной стали перлитного класса изменяются закономерно в зависимости от погонной энергии дуги qfv, опреде

ляющей термический цикл околошовной зоны. В определенном для данной стали и ее толщины промежутке погонной энергии дуги показатели механических свойств стали, ударная вязкость и угол загиба достигают наибольших значений.

Для углеродистой конструкционной стали (сталь 40) промежуток значений погонной энергии дуги, в котором механические свойства стали имеют наибольшее значение, составляет 7000—10000 калісм (фиг 157,а).

Для низколегированной стали НЛ-2 оптимальные значения механических свойств стали имеют место при значениях погонной энергии дуги 5000—8000 кал/см (фиг. 158,а).

С уменьшением погонной энергии дуги от оптимального значения, т. е с увеличением скорости охлаждения и с уменьшением длительности нагрева угол загиба и ударная вязкость стали в околошовной зоне снижаются, твердость околошовной зоны увеличивается, но одновременно уменьшается размер аустенитного зерна. С увеличением погонной энергии дуги от оптимального значения, т е. с уменьшением скорости охлаждения и с увеличением длительности нагрева механические свойства стали в околошовной зоне, также снижаются, причем твердость околошовной зоны уменьшается, но значительно увеличивается размер аустенитного зерна Для низколегированной стали НЛ-2 (фиг. 158, а) с увеличением погонной энергии от оптимальных значений наблюдается некоторое повышение твердости Снижение механических свойств стати как с уменьшением, так и с увеличением погонной энергии дуги от оптимального для данной стали значения обусловлено в первом случае процессом закалки, а во втором случае — процессом роста аустенитного зерна

Связь между типом структуры, твердостью и механическими свойствами стали зависит от состава стали. При одинаковой твердости пластичность и ударная вязкость низколегированной стали, как правило, выше, чем углеродистой (фиг 157 и 158)

Пример расчета режима автоматической однослойной сварки под ф носом 4Ы-348 втавр листов из стали НЛ-2 толщиной 20 мм без подогрева (То~0)

Оптимальные механические свойствам ал и НЛ-2 (рср —14 5°, и =8,5 кгм/см° при наплавке на лист толщиной Ь—12 ми имеют место при погонной энергии дуги qlv=7000 калісм (фиг 157,а) При оптимальной погонной энергии qjv =7000 кал/см твердости околошовной зоны Hv — 230 соответствует ско рость охлаждения w— 3°С/сек при гсь пературе наи деныией устойчивости аус тенита стали Н П-2 Лт/Я=500° (фиг 157, б).

При наплавке валика на лист толщиной 20 ми скорость охлаждения ш = — 3°С/сек при Т1ГІП—То=500° имеет место при значении погонной энергии q/v~ “ 11 000 кал/см (фиг 159), которое является оптимальным для данной тол щины листа. Чтобы привести оптимального погонную энергию при наплавке валика на лист к случаю сварки листов втавр, ее необ содимо умножить на коэфи циент приведения погонной энергии Коэфициент приведения kx погонной энер гии при сварке листов одной и той же толщины втавр равен 1,5

(qlv)np =1,5 11 000=16 500 кагісм1

Погонная энергия ^/п=16 500 кал/см при сварке втавр листов толщиной 2р мм обеспечивает оптимальные механические свойства стали

Примем ток / = 1200 а и напряжение дуги V =40 в. Мощность дуги под флюсом при значении эффективного к. п. д. нагрева изделия дугой ги =0,85 составит

q =0,24 • 0,85 * 1200 • 40 =9800 кдл/аг/е,

Если принять коэфициеш наплавки 12 г/а-час то птощадь натавки

h = V2FZ ~ К 2^87—13 мм.

Пример поверочного расчета режима ручной сварки встык листов из сіа — ли 40 толщиной 12 мм без предварительного подогрева листов (7% =20°).

По производительности наплавки и проплавления выбран следующий режим /=450 а, 0=2G в, v =5,5 ж/час=0,155 CMjcetc, q~ 1730 калісек, qjv = =11 500 кал і см.

Требуется установшь, обеспечивает ли выбранный режим оптимальные механические свойства стали и соответствующий им тип структуры (твердость и размер зерна) околошовной зоны. При сварке малоуглеродистой стали такая проверка пе обязательна, так как термический цикл в диапазоне практически

применяемых режимов сварки незначительно влияет на изменение механических свойств малоуглеродистой стали и на тип структуры околошовной зоны. При сварке углеродистой и низколегированной стали такая проверка желательна

Толщина листов изменяет основные параметры термического цикла — скорость охлаждения и длительность нагрева околошовной зоны, которые в значительной мере определяют характер изменения механических свойств стали и структуры околошовной зоны Чтобы использовать данные методики МВТУ по стали 40, относящиеся к толщине листов 16 мм, для случая сварки лисюв толщиной 12 мм необходимо учесть влияние толщины листов на изменение термического цикла околошовной зоны.

Для выбранного режима рассчитаем скорость охлаждения околошовной зоны при температуре наименьшей устойчивости аустенита. По диаграмме изотермического распада аустенита стали ^0 находим температуру его наименьшей устойчивости, равную 550°. Козфициенты теплофизических свойств углеродистой и низколегированной стали при высоких температурах близки к козфициентам малоуілеродистой стали. Поэтому для расчета принимаем теплофизические характеристики малоуглеродистой стали, соответствующие температуре 500° А= 0,1 калі см сек°С, с у—1,25 кал/см*0 С. Расчет скорости охлаждения по указанным значениям теплофизических коэфициентов приводит к незначительным отклонениям

Мгновенная скорость охлаждения по уравнению (45 4) составляет ш — 2-3,14 0,1* 1,25 /"-нузо2°—Т2" 0,785 ~ l,4°C/t ек

Скорости охлаждения, равной 1,4сС/сек., соответствует твердость около шовной зоны Hv = 250 (фиг 157, б). В свою очередь твердости 250 соответствуют следующие показатели механических свойств стали — угол загиба оср —56° и ударная вязкость 5,4 кгм/см2 (фиг. 157, а).

Механические свойства стали 40, соответствующие выбранному режиму сварки, занижены по сравнению с оптимальными свойствами (рср =72°, ач — =6,7 кгм/см2. Для того, чтобы приблизить механические свойства стали 40 к оптимальным, необходимо изменить режим сварки в сторону уменьшения погонной энергии (т. е. уменьшить силу тока или увеличить скорость сварки) Однако погонная энергия дуги при сварке листов встык связана с принятой разделкой кромок листов. Поэтому, если позволяют условия производительности проплавления основного металла, повышение механических свойств стали может быть достигнуто за счет уменьшения площади наплавки. Практически это может быть обеспечено или уменьшением угла разделки кромок листов, и чи применением частичной их разделки

Читайте также: