Требования к контактной сварке

Обновлено: 02.07.2024

ГОСТ ISO 15609-5-2020

Технические требования и аттестация процедур сварки металлических материалов

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПРОЦЕДУРЕ СВАРКИ

Specification and qualification of welding procedures for metallic materials. Welding procedure specification. Part 5. Resistance welding

Дата введения 2020-12-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Саморегулируемой организацией Ассоциация "Национальное Агентство Контроля Сварки" (СРО Ассоциация "НАКС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 мая 2020 г. N 130-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

5 Настоящий стандарт идентичен международному стандарту ISO 15609-5:2011* "Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 5. Контактная сварка" ("Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 5: Resistance welding", IDT).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Международный стандарт разработан Техническим комитетом ISO/ТС 44 "Сварка и родственные процессы", подкомитетом SC 6.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

ISO 15609 состоит из следующих частей под общим наименованием "Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки":

- часть 1. Дуговая сварка;

- часть 2. Газовая сварка;

- часть 3. Электронно-лучевая сварка;

- часть 4. Лазерная сварка;

- часть 5. Контактная сварка;

- часть 6. Лазерно-дуговая гибридная сварка.

1 Область применения

Настоящий стандарт устанавливает технические требования к процедуре контактной сварки для процессов точечной, шовной, стыковой оплавлением и рельефной сварки. До проведения любой аттестации необходимо установить применяемость положений настоящего стандарта для других процессов контактной сварки и связанных с ней сварочных процессов.

Примечание - Подробности обо всех частях ISO 15609 приведены в ISO 15607:2003, приложение А.

Параметры, перечисленные в настоящем стандарте, влияют на размеры сварного шва (качество), положение сварного шва, механические свойства или геометрию сварного соединения.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все изменения к нему):

ISO 669:2000, Resistance welding - Resistance welding equipment - Mechanical and electrical requirements (Сварка контактная. Оборудование для контактной сварки. Требования к механическим и электрическим характеристикам)

ISO 4063, Welding and allied processes - Nomenclature of processes and reference numbers (Сварка и родственные процессы. Перечень и условные обозначения процессов)

ISO 5183 (all parts), Resistance welding equipment - Electrode adaptors, male taper 1:10 (Оборудование для контактной сварки. Патроны для закрепления электрода с наружным конусом 1:10)

ISO 5184, Straight resistance spot welding electrodes (Электроды прямые для контактной точечной сварки)

ISO 5821, Resistance welding - Spot welding electrode caps (Контактная сварка. Наконечники электродов для точечной сварки)

ISO 5827, Spot welding - Electrode back-ups and clamps (Сварка точечная. Токоподводящие электродные подкладки и зажимы)

ISO 8205-1, Water-cooled secondary connection cables for resistance welding - Part 1: Dimensions and requirements for double-conductor connection cables (Кабели соединительные вторичные с водяным охлаждением для контактной сварки. Часть 1. Размеры и требования к двужильным соединительным кабелям)

ISO 8205-2, Water-cooled secondary connection cables for resistance welding - Part 2: Dimensions and requirements for single-conductor connection cables (Кабели соединительные вторичные с водяным охлаждением для контактной сварки. Часть 2. Размеры и требования к одножильным соединительным кабелям)

ISO 8430 (all parts), Resistance spot welding - Electrode holders (Сварка контактная точечная. Электрододержатели)

ISO 15607:2003, Specification and qualification of welding procedures for metallic materials - General rules (Технические требования и аттестация процедур сварки металлических материалов. Общие правила)

ISO 15614-12, Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 12: Spot, seam and projection welding (Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 12. Точечная, шовная и рельефная сварка)

ISO 15614-13, Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 13: Resistance butt and flash welding (Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 13. Сварка контактная стыковая и сварка контактная оплавлением)

ISO 17677-1, Resistance welding - Vocabulary - Part 1: Spot, projection and seam welding (Контактная сварка. Словарь. Часть 1. Точечная, рельефная и шовная сварка)

3 Термины и определения

В настоящем стандарте применены термины по ISO 15607, ISO 17677-1 и ISO 669.

4 Содержание технических требований к процедуре сварки

4.1 Общие положения

Технические требования к процедуре сварки WPS содержат всю информацию, необходимую для выполнения сварного шва. Необходимая информация, требуемая для WPS процедур контактной сварки, приведена в 4.2-4.4.

Для некоторых случаев необходимо дополнить имеющуюся информацию. Вся необходимая информация указана в WPS.

Должны быть определены допуски.

Примеры форм WPS приведены в приложениях A, B и C; эти формы могут быть изменены в соответствии с опытом работы.

4.2 Производитель

Должна быть указана следующая информация:

- ссылка на протокол аттестации процедуры сварки (WPQR, см. ISO 15614-12 или ISO 15614-13).

4.3 Основной материал

4.3.1 Состав

- обозначения и типы материалов, ссылочные стандарты;

- в случае наличия покрытия его тип, толщина, одностороннее или двустороннее.

Требования к контактной сварке

ГОСТ IEC 62135-1-2017

ОБОРУДОВАНИЕ ДЛЯ КОНТАКТНОЙ СВАРКИ

Требования безопасности при проектировании, производстве и монтаже

Resistance welding eguipment. Part 1. Safety reguirements for design, manufacture and installation

Дата введения 2019-03-01

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Национальная экспертно-диагностическая компания" (ООО "НЭДК") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

Госстандарт Республики Казахстан

Институт стандартизации Молдовы

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 августа 2018 г. N 533-ст межгосударственный стандарт ГОСТ IEC 62135-1-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2019 г.

5 Настоящий стандарт идентичен международному стандарту IEC 62135-1:2015* "Оборудование для контактной сварки. Часть 1. Требования безопасности при проектировании, производстве и монтаже" ("Resistance welding eguipment - Part 1: Safety reguirements for design, manufacture and installation", IDT).

Международный стандарт разработан Техническим комитетом ISO/ТС 44 "Сварка и родственные процессы", подкомитетом SC 10.

7 ИЗДАНИЕ (сентябрь 2020 г.) с Поправкой (ИУС 4-2020)

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты".

Международная электротехническая комиссия (МЭК) является всемирной организацией по стандартизации, включающей в себя все национальные комитеты. Целью МЭК является развитие международного сотрудничества по всем вопросам стандартизации в области электрической и электронной аппаратуры.

IEC 62135 состоит из следующих частей под общим наименованием "Оборудование для контактной сварки":

- часть 1. Требования безопасности при проектировании, производстве и монтаже;

- часть 2. Требования к электромагнитной совместимости.

Настоящий стандарт применяется к оборудованию для контактной сварки и родственных процессов и включает в себя машины одноточечной и многоточечной сварки, которые могут загружаться и/или запускаться вручную или автоматически.

В настоящем стандарте рассматривается стационарное и переносное оборудование.

Настоящий стандарт устанавливает требования к электрической безопасности при проектировании, изготовлении и монтаже. Настоящий стандарт не распространяется на требования, не связанные с электрической безопасностью (например, помехи, вибрации).

В настоящем стандарте не приводятся требования к электромагнитной совместимости (ЭМС), которые изложены в IEC 62135-2.

Для подтверждения соответствия настоящему стандарту должна быть проведена оценка всех рисков безопасности, связанных с погрузкой, электропитанием, эксплуатацией и разгрузкой оборудования, где это применимо, при соблюдении требований соответствующих стандартов.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных - последнее издание (включая все изменения).

IEC 60204-1:2005*, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования)

* Заменен на IEC 60204-1:2016 "Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования".

IEC 60364-4-41:2005, Low-voltage electrical installations - Part 4-41: Protection for safety - Protection against electric shock (Электроустановки низковольтные. Часть 4-41. Требования для обеспечения безопасности. Защита от поражения электрическим током)

IEC 60364-6, Low-voltage electrical installations - Part 6: Verification (Электроустановки низковольтные. Часть 6. Верификация)

IEC 60417-DB:2011**, Graphical symbols for use on equipment (Графические обозначения для использования в оборудовании)

** DB - обозначение интерактивной базы данных МЭК.

IEC 60445, Basic and safety principles for man-machine interface, marking and identification - Identification of equipment terminals, conductor terminations and conductors (Основные принципы и принципы безопасности для интерфейса "человек - машина", маркировка и идентификация. Идентификация выводов оборудования и выводов проводов, включая общие правила для буквенно-цифровой системы обозначения)

IEC 60529, Degrees of protection provided by enclosures (IP Code) [Степени защиты, обеспечиваемые корпусами (код IP)]

IEC 60664-1:2007*, Insulation coordination for equipment within low-voltage systems - Part 1: Principles, requirements and tests (Координация изоляции для оборудования в низковольтных системах. Часть 1. Принципы, требования и испытания)

* Заменен на IEC 60664-1:2020.

IEC 60664-3, Insulation coordination for equipment within low-voltage systems - Part 3: Use of coating, potting or moulding for protection against pollution (Координация изоляции для оборудования в низковольтных системах. Часть 3. Использование покрытия, герметизации или заливки для защиты от загрязнения)

IEC 61140, Protection against electric shock - Common aspects for installation and equipment (Защита от поражения электрическим током. Общие положения безопасности установок и оборудования)

ISO 669, Resistance welding - Resistance welding equipment - Mechanical and electrical requirements (Сварка контактная. Оборудование для контактной сварки. Требования к механическим и электрическим характеристикам)

ISO 13849-1, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (Безопасность машин. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы проектирования)

В настоящем стандарте применены термины в соответствии с ISO 669, IEC 60664-1, IEC 60204-1, а также следующие термины с соответствующими определениями:

3.1 оборудование для контактной сварки и родственных процессов (equipment for resistance welding and allied processes): Оборудование, применяемое для контактной сварки и родственных процессов и состоящее, например, из источника сварочного тока, электродов, инструментов и соответствующей контрольной аппаратуры.

Примечание 1 - Это может быть отдельное устройство или часть сложной машины.

Примечание 2 - Далее по тексту используется термин "оборудование для контактной сварки".

3.2 процессы, родственные контактной сварке (allied to resistance welding): Процессы, выполняемые на машинах, сопоставимых с оборудованием для контактной сварки, считаются родственными контактной сварке, например пайка высокотемпературная электросопротивлением, низкотемпературная или с нагревом.

3.3 типовые испытания (type test): Испытания одного или нескольких устройств, имеющих заданную конструкцию, для проверки соответствия этих устройств требованиям соответствующего стандарта.

[IEC 60050-851:2008, 851-12-05]

3.4 контрольные испытания (routine test): Испытания, проводимые на каждом отдельном устройстве во время или после производства для проверки его соответствия требованиям соответствующего стандарта или заданным критериям.

[IEC 60050-851:2008, 851-12-06]

3.5 сварочный контур (welding circuit): Проводящий материал, предназначенный для прохождения через него сварочного тока.

3.6 контур управления (control circuit): Контур для оперативного управления сварочным оборудованием и/или для защиты силовых контуров.

3.7 стандартное значение (conventional value): Значение, которое используется как мера оценки того или иного параметра для сравнения, калибровки, проверки и т.д.

Примечание - При проведении реального процесса сварки не обязательно применяются стандартные значения.

3.8 номинальное значение (rated value): Значение, задаваемое, как правило, производителем для определенных условий работы того или иного элемента, устройства или оборудования.

3.9 паспортные данные (rating): Набор номинальных значений и условий эксплуатации.

3.10 ручное оборудование (hand-held equipment): Оборудование для контактной сварки со встроенным или внешним трансформатором, которое предполагается держать в руках во время использования.

3.11 переносное оборудование (portable equipment): Оборудование для контактной сварки, которое подключается к сети питания с помощью штепсельного разъема.

3.12 стационарное оборудование (stationary equipment): Оборудование для контактной сварки, постоянно подключенное к электросети.

3.13 группы материалов (material group): Материалы делятся на четыре группы в зависимости от значения соответствующего сравнительного индекса трекингостойкости (СИТ).

ГОСТ Р ИСО 15614-13-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Проверка процедуры сварки

КОНТАКТНАЯ СТЫКОВАЯ СВАРКА СОПРОТИВЛЕНИЕМ И ОПЛАВЛЕНИЕМ

Specification and qualification of welding procedures for metallic materials. Welding procedure test. Part 13. Resistance butt and flash welding

Дата введения 2011-01-01

1 ПОДГОТОВЛЕН Федеральным государственным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГУ НУЦСК при МГТУ им.Н.Э.Баумана) и Национальным агентством контроля и сварки (НАКС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

4 Настоящий стандарт идентичен международному стандарту ИСО 15614-13:2005* "Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 13. Контактная стыковая сварка сопротивлением и оплавлением" (ISO 15614-13:2005 "Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 13: Resistance butt and flash welding", IDT).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2020 г.

Международный стандарт ИСО 15614 разработан Техническим комитетом CEН/TК 121 "Сварка" Европейского комитета по стандартизации (CEН), секретариат которого закреплен за ДИН (Институт по стандартизации Германии), в сотрудничестве с Техническим комитетом ИСО/TК 44 "Сварка и родственные процессы", Подкомитетом ПК 10 "Унификация требований в области сварки металлов" в соответствии с Соглашением о техническом сотрудничестве ИСО и CEН (Венское соглашение).

ИСО 15614 состоит из следующих частей под общим наименованием "Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки":

- Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов;

- Часть 2. Дуговая сварка алюминия и алюминиевых сплавов;

- Часть 3. Испытания процедуры дуговой сварки чугуна;

- Часть 4. Отделочная сварка алюминиевых отливок;

- Часть 5. Дуговая сварка титана, циркония и их сплавов;

- Часть 6. Медь и медные сплавы;

- Часть 7. Наплавка;

- Часть 8. Сварка соединений труб с трубной доской;

- Часть 9. Подводная гипербарическая мокрая сварка;

- Часть 10. Гипербарическая сухая сварка;

- Часть 11. Электронно-лучевая и лазерная сварка;

- Часть 12. Точечная, шовная и рельефная сварка;

- Часть 13. Контактная стыковая сварка сопротивлением и оплавлением.

В настоящем стандарте описаны испытания, необходимые для аттестации технических требований к процедуре сварки.

Настоящий стандарт применяют для контактной стыковой сварки сопротивлением и оплавлением металлических материалов, например полнотелых, трубных, плоских или округлых сечений. Основные принципы настоящего стандарта могут быть применены и для контактных процессов сварки, если это определено техническими требованиями.

Примечание - Данная часть ИСО 15614 является частью серии стандартов. Описание этой серии представлено в ИСО 15607:2003 (приложение А).

Настоящий стандарт определяет условия проведения испытаний и область распространения аттестации процедуры сварки.

Испытания, требуемые для аттестации процедуры сварки конкретного изделия, зависят от применения и требований качества для данного изделия, которые должны быть установлены до проведения какой-либо аттестации.

Испытания необходимо проводить в соответствии с настоящим стандартом, если не требуется проведение более тщательных испытаний согласно основному применяемому стандарту или контракту.

Примечание - Особенности обслуживания, материал или условия производства могут требовать более полных испытаний, чем предписано в настоящем стандарте.

Подобные испытания могут включать:

- испытания на усталость или выносливость;

- испытания деталей или полностью сваренных агрегатов.

Настоящий стандарт включает следующие процессы контактной сварки в соответствии с ИСО 4063:

- 24 "Контактная стыковая сварка оплавлением с использованием постоянного тока или переменного тока с различными последовательностями движения постоянным и переменным оплавлением";

- 25 "Контактная стыковая сварка сопротивлением с использованием постоянного или переменного тока с различными циклами давления".

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

EN ISO 23277, Non-destructive testing of welds - Penetrant testing of welds - Acceptance levels (Неразрушающий контроль сварных швов. Контроль сварных швов проникающими веществами. Уровни приемки)

EN ISO 23378, Non-destructive testing of welds - Magnetic particle testing of welds - Acceptance levels (Неразрушающий контроль сварных швов. Магнитно-порошковый контроль. Уровни приемки)

EN 1418, Welding personnel - Approval testing of welding operators for fusion welding and resistance weld setters for fully mechanized and automatic welding of metallic materials (Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов)

Заменен на EN ISO 14732:2013.

EN 1711, Non-destructive examination of welds - Eddy current examination of welds by complex plane analysis (Неразрушающий контроль сварных швов. Контроль сварных швов методом вихревых токов)

Заменен на EN ISO 17643:2015.

EN ISO 11666, Non-destructive testing of welds - Ultrasonic testing - Acceptance levels (Неразрушающий контроль сварных швов. Ультразвуковой контроль. Уровни приемки)

EN ISO 23279, Non-destructive testing of welds - Ultrasonic testing - Characterization of indications in welds (Неразрушающий контроль сварных швов. Ультразвуковой контроль. Индикация характеристик сварных швов)

ISO 4063, Welding and allied processes - Nomenclature of processes and reference numbers (Сварка и родственные процессы. Перечень и условное обозначение процессов)

ISO 4136, Destructive tests on welds in metallic materials - Transverse tensile tests (Разрушающие испытания сварных швов металлических материалов. Испытание на растяжение образцов, вырезанных поперек шва)

ISO 5173, Destructive tests on welds in metallic materials - Bend tests (Разрушающие испытания сварных швов металлических материалов. Испытания на изгиб)

ISO 6520-2, Welding and allied processes - Classification of geometric imperfections in metallic materials - Part 2: Welding with pressure (Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 2. Сварка давлением)

ISO 9015-1, Destructive tests on welds in metallic materials - Hardness testing - Part 1: Hardness test on arc welded joints (Разрушающие испытания сварных швов металлических материалов. Определение твердости. Часть 1. Определение твердости соединений, выполненных дуговой сваркой)

ISO 9015-2, Destructive tests on welds in metallic materials - Hardness testing - Part 2: Microhardness testing of welded joints (Разрушающие испытания сварных швов металлических материалов. Определение твердости. Часть 2. Определение микротвердости сварных соединений)

ISO 6892-1, Metallic materials - Tensile testing - Part 1: Method of test at room temperature (Материалы металлические. Испытания на растяжение. Часть 1. Испытание при комнатной температуре)

ISO 14271, Vickers hardness testing of resistance spot, projection and seam welds (low load and microhardness) [Испытание на определение твердости по Виккерсу для сварных швов, полученных при контактной точечной, рельефной и роликовой сварке (малая нагрузка и микротвердость)]

ISO/TR 15608:2000, Welding - Guidelines for a metallic materials grouping system (Сварка. Руководство по системе группирования металлических материалов)

ISO 15609-5, Specification and qualification of welding procedures for metallic materials - Welding procedure specification - Part 5: Resistance welding (Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 5. Контактная сварка)

ISO 15620:2000, Welding - Friction welding of metallic materials (Сварка. Сварка трением металлических материалов)

ISO 17637, Non-destructive testing of welds - Visual testing of fusion-welded joints (Неразрушающий контроль сварных швов. Визуальный контроль сварных соединений, выполненных сваркой плавлением)

ISO 17638, Non-destructive testing of welds - Magnetic particle testing (Неразрушающий контроль сварных швов. Магнитопорошковый контроль)

ISO 17639, Destructive tests on welds in metallic materials - Macroscopic and microscopic examination of welds (Разрушающие сварные испытания сварных швов металлических материалов. Макро- и микроскопическое исследование сварных швов)

ISO 17640, Non-destructive testing of welds - Ultrasonic testing of welded joints (Неразрушающий контроль сварных швов. Ультразвуковой контроль сварных швов)

ISO 20482, Metallic materials - Sheet and strip - Erichsen cupping test (Материалы металлические. Листы и полосы. Испытание на вытяжку по Эриксену)

В настоящем стандарте применены термины и определения по ИСО 15607 и ИСО 6520-2.

4 Предварительные технические требования к процедуре сварки

Предварительные технические требования к процедуре сварки должны быть разработаны в соответствии с ИСО 15609-5. Они должны описывать все основные параметры и требования.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОНТАКТНАЯ СВАРКА

СОЕДИНЕНИЯ СВАРНЫЕ

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

КОНТАКТНАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ

Конструктивные элементы и размеры

Resistance welding. Welded joints.

Design elements and dimensions

Постановлением Государственного комитета СССР по стандартам от 28 мая 1979 г. № 1926 срок действия установлен

Несоблюдение стандарта преследуется по закону

1 . Настоящий стандарт устанавливает конструктивные элементы и размеры расчетных сварных соединений из сталей, сплавов на железоникелевой и никелевой основах, титановых, алюминиевых, магниевых и медных сплавов, выполняемых контактной точечной, рельефной и шовной сваркой.

Стандарт не распространяется на сварные соединения, выполняемые контактной сваркой без расплавления металла.

2 . В стандарте приняты следующие обозначения способов контактной сварки:

К т - точечная;

К р - рельефная;

K ш - шовная.

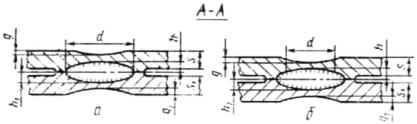

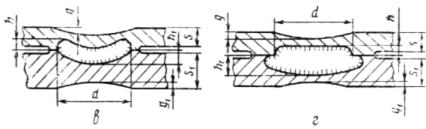

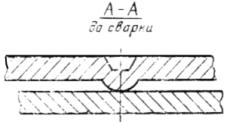

Для конструктивных элементов сварных соединений приняты следующие обозначения:

s и s 1 - толщина детали;

d - расчетный диаметр литого ядра точки или ширина литой зоны шва;

h и h 1 - величина проплавления;

g и g 1 - глубина вмятины;

t - расстояние между центрами соседних точек в ряду;

с - расстояние между осями соседних рядов точек при цепном расположении;

с 1 - расстояние между осями соседних рядов точек при шахматном расположении;

l - длина литии зоны шва;

f - величина перекрытия литых зон шва;

l 1 - длина не перекрытой части литой зоны шва;

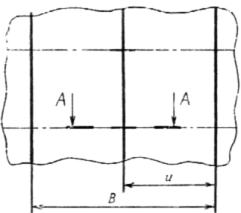

В - величина нахлестки;

и - расстояние от центра точки или оси шва до края нахлестки;

п - число рядов точек.

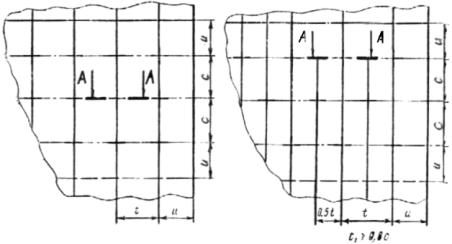

3 . Конструктивные элементы сварных соединений, их размеры должны соответствовать указанным на черт. 1 , 2 , 3 и в табл. 1 , 3 , 5 для соединений группы А и в табл. 2 , 4 , 6 - для соединений группы Б.

Группа соединения должна быть установлена при проектировании в зависимости от требований к сварной конструкции и особенностей технологического процесса сварки.

4 . Величина нахлестки В для многорядных швов при цепном расположении точек В = 2и + с ( п - 1); при шахматном расположении точек B = 2 u + с 1 ( п - 1).

5 . В зависимости от вида нахлестки сварного соединения величину нахлестки В следует определять в соответствии с черт. 4 .

6 . Расстояние от центра точки или оси шва до края нахлестки и должно быть не менее половины минимальной величины нахлестки.

7 . Допускается сварка деталей неодинаковой толщины; при этом размеры конструктивных элементов следует выбирать по детали меньшей толщины.

В случае > 2 минимальные величины нахлестки В, расстояние между центрами соседних точек в ряду t и расстояние между осями соседних рядов точек с следует увеличить в 1,2 - 1,3 раза.

8 . При сварке трех и более деталей расчетный диаметр литого ядра точки d следует устанавливать раздельно для каждой пары сопрягаемых деталей. Допускается сквозное проплавление средних деталей.

9 . Величина проплавления h , h 1 должна быть для магниевых сплавов от 20 до 70 %, титановых - от 20 до 95 % и остальных металлов и сплавов - от 20 до 80 % толщины деталей.

10 . При шовной контактной сварке величина перекрытия литых зон герметичного шва f должна быть не менее 25 % длины литой зоны шва l.

При шовной контактной сварке деталей толщиной менее 0,6 мм допускается уменьшение величины перекрытия литых зон шва до значений, гарантирующих герметичность сварного шва.

11 . Глубина вмятины g , g 1 не должна быть более 20 % толщины детали. При сварке деталей с отношением > 2, в случае применения одного из электродов с увеличенной плоской рабочей поверхностью, а также при сварке в труднодоступных местах допускается увеличение глубины вмятины до 30 % толщины детали.

Конструктивные элементы сварных соединений, выполненных контактной точечной сваркой

а - неплакированные металлы; б - плакированные металлы; в - детали неравной толщины; г - разноименные металлы

Конструктивные элементы сварных соединений, выполненных контактной рельефной сваркой

Конструктивные элементы сварных соединений, выполненных контактной шовной сваркой

Контактная сварка

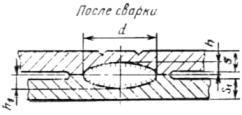

Контактная сварка - это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Родоначальник контактной сварки - английский физик Уильям Томсон (лорд Кельвин), который в 1856 г. впервые применил стыковую сварку. В 1877 г. в США Томсон самостоятельно разработал стыковую сварку и внедрил ее в промышленность. В том же 1877 г. в России Н.Н.Бенардос предложил способы контактной точечной и шовной (роликовой) сварки. На промышленную основу в России контактная сварка была поставлена в 1936 г. после освоения серийного выпуска контактных сварочных машин.

Преимущества контактной сварки перед другими способами:

- Высокая производительность (время сварки одной точки или стыка составляет 0,02. 1,0 с)

- Малый расход вспомогательных материалов (воды, воздуха)

- Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

- Это экологически чистый процесс, легко поддающийся механизации и автоматизации

Основные способы контактной сварки

Основные способы контактной сварки - это точечная, шовная (роликовая) и стыковая сварка.

Машины для контактной сварки

Машины для контактной сварки бывают стационарными, передвижными и подвесными (сварочные клещи). По роду тока в сварочном контуре могут быть машины переменного или постоянного тока от импульса тока, выпрямленного в первичной цепи сварочного трансформатора или от разряда конденсатора. По способу сварки различают машины для точечной, рельефной, шовной и стыковой сварки.

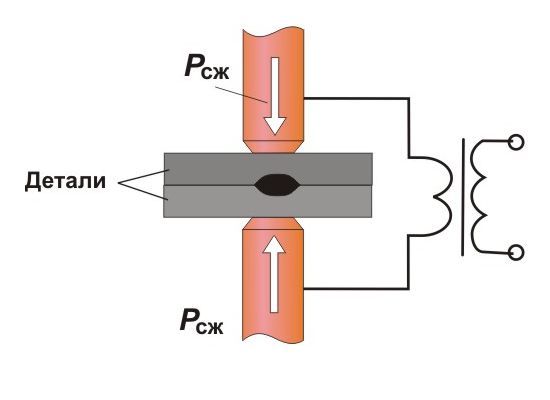

Любая машина для контактной сварки состоит из электрической и механической частей, пневмо- или гидросистемы и системы водяного охлаждения (рис.1).

Рис. 1. Типовые схемы машин для контактной точечной (а), шовной (б) и стыковой (в) сварки: 1 - трансформатор; 2 - переключатель ступеней; 3 - вторичный сварочный контур; 4 - прерыватель первичной цепи; 5 - регулятор; 6 - привод сжатия; 7 - привод зажатия деталей; 8 - привод осадки деталей; 9 - привод вращения роликов; 10 - аппаратура подготовки; 11 - орган включения

Электрическая часть включает в себя силовой сварочный трансформатор 1 с переключателем ступеней 2 его первичной обмотки, с помощью которого регулируют вторичное напряжение, вторичный сварочный контур 3 для подвода сварочного тока к деталям, прерыватель 4 первичной цепи сварочного трансформатора 1 и регулятор 5 цикла сварки, обеспечивающий заданную последовательность операций цикла и регулировку параметров режима сварки.

Механическая часть состоит из привода сжатия 6 точечных и шовных машин, привода 7 зажатия деталей и привода 8 осадки деталей стыковых машин. Шовные машины снабжены приводом 9 вращения роликов.

Пневмогидравлическая система состоит из аппаратуры 10 подготовки (фильтры, лубрикаторы, которые смазывают движущиеся части), регулирования (редукторы, манометры, дросселирующие клапаны) и подвода воздуха к приводу 6 (электропневматические клапаны, запорные вентили, краны, штуцера).

Система водяного охлаждения включает в себя штуцера разводящей и приемной гребенок, охлаждаемые водой полости в трансформаторе 1 и вторичном контуре 3, разводящие шланги, запорные вентили и гидравлические реле, отключающие машину, если вода отсутствует или ее мало.

Все машины снабжены органом включения 11. У точечных и шовных машин это ножная педаль с контактами, у стыковых - это комплект кнопок. С органов управления поступают команды на сжатие "С" электродов или зажатие "3" деталей, на включение "Т" и отключение "О" сварочного тока, на вращение "В" роликов, на включение "а" регулятора цикла сварки. Эти команды отрабатываются соответствующими блоками машины, обеспечивая выполнение операций цикла сварки.

Кроме универсальных применяются специальные машины, приспособленные для сварки конкретных конструкций и типов размеров изделий. Примером могут служить машины для контактной точечной сварки кузовов автомобилей, встроенные в автоматические линии, машины для стыковой сварки оплавлением продольных швов труб в прокатном производстве.

Электроды в контактной сварке

Электроды в контактной сварке служат для замыкания вторичного контура через свариваемые детали. Кроме этого при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

Важнейшая характеристика электродов - стойкость, способность сохранять исходную форму, размеры и свойства при нагреве рабочей поверхности до температуры 600 0 С и ударных усилиях сжатия до 5 кг/мм 2 . Электроды для точечной сварки - это быстроизнашивающийся сменный инструмент сварочной машины. Для изготовления электродов используют медь и жаропрочные медные сплавы - бронзы. Это может быть хромоциркониевая бронза БрХЦрА; кадмиевая БрКд1; хромистая БрХ; бронза, легированная никелем, титаном и бериллием БрНТБ или кремний-никелевая бронза БрКН-1-4. Последние две бронзы обладают повышенной износостойкостью, из них можно изготавливать электроды-губки стыковых машин. Материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Тпл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы. Сварку алюминиевых и магниевых сплавов лучше производить на конденсаторных машинах, а не на машинах переменного тока. Вместо механической зачистки нужна химическая очистка поверхности, травление и пассивация. Расстояние l от рабочей поверхности до дна охлаждающего канала (рис. 2) не должно превышать 10. 12 мм, увеличение его до 15 мм повышает износ электрода в 2 раза. При сварке черных металлов стойкость электродов можно повысить в 3. 4 раза только за счет сферической заточки электрода и снижения темпа сварки до 40. 60 точек в минуту.

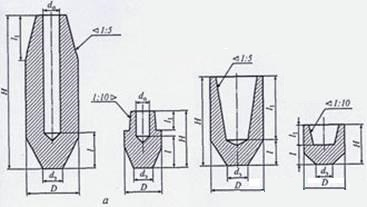

Рис. 2. Схемы электродов для точечной сварки: а - с наружным посадочным конусом; б - колпачковых

Электрод должен иметь минимальную массу, удобно и надежно устанавливаться на сварочной машине. Диаметр D должен обеспечивать устойчивость электрода против изгиба при сжатии его усилием сварки, а также возможность захвата инструментом для снятия. Внутренний диаметр должен обеспечивать ввод трубки с охлаждающей водой и выход воды, обычно d0 = 8 мм. Длина конусной части для крепления электрода в свече машины l1 32 мм. Диаметр рабочей части электрода выбирают в зависимости от толщины кромок свариваемых деталей dэ = 3S. Стойкость электродов с наружным посадочным конусом (рис. 2, а) обычно не превышает 20 000 сварок. Стойкость колпачковых электродов (рис. 2, б) с внутренним посадочным конусом достигает 100 000 сварок вследствие лучших условий охлаждения. Для сварки деталей сложной конфигурации в труднодоступных местах применяют фигурные электроды.

Электроды для рельефной сварки конструктивно приближаются к форме изделия. В простейшем случае это плиты с плоской рабочей поверхностью.

Электроды-ролики шовных машин имеют форму дисков. Ширина рабочей поверхности ролика В и его толщина Н зависят от толщины S свариваемой детали.

Токоведущие губки стыковых машин по форме и размерам должны соответствовать поперечному сечению свариваемых деталей. Длину губок выбирают такой, чтобы обеспечить соосность деталей и предотвратить их проскальзывание при осадке. При сварке стержней она составляет 3. 4 их диаметра, а при сварке полос - не менее 10 толщин полосы.

Подготовка поверхностей к контактной сварке

При подготовке поверхностей к контактной сварке должны выполняться три основных требования: в контактах электрод-деталь должно быть обеспечено как можно меньшее электрическое сопротивление Кэ-д —> min), в контакте деталь-деталь сопротивление должно быть одинаковым по всей площади контакта. Сопрягаемые поверхности деталей должны быть ровными, плоскости их стыка при сварке должны совпадать.

Выбор конкретного способа подготовки поверхностей определяется материалом деталей, исходным состоянием их поверхностей, характером производства. Для штучного и мелкосерийного производства необходимо предусмотреть операции правки, рихтовки, обезжиривания, травления или зачистки, механической обработки. В условиях крупносерийного и массового производства, где обеспечивается высокое качество исходных материалов в заготовительном и штампопрессовом производствах, подготовку поверхностей перед сваркой можно не делать. Исключение составляют детали из алюминиевых сплавов, требующих обработки поверхности не ранее чем за 10 ч до сварки.

Критерием качества подготовки поверхности является величина контактных сопротивлений Rэ-д и Rд-д. Для их измерения детали зажимают между электродами сварочной машины, но сварочный ток не включают. Сопротивление измеряют микроомметром при помощи щупов. Для сталей сопротивление более 200 мкОм свидетельствует о плохом качестве поверхности. Высокое Rэ-д приводит к перегреву электродов и подплавлению поверхности деталей, вследствие чего происходит наружный и внутренний выплеск металла и образуется чрезмерная вмятина под электродами.

Основные параметры режима всех способов контактной сварки

Основные параметры режима всех способов контактной сварки - это сила сварочного тока, длительность его импульса и усилие сжатия деталей. Теплота в свариваемом металле выделяется при прохождении через него импульса тока Iсв длительностью t в соответствие с законом Джоуля-Ленца:

где за Rсв принимают сопротивление столбика металла между электродами. При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв - исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

Согласно закону Джоуля-Ленца увеличение Rсв должно увеличивать количество выделяющейся теплоты. Но по закону Ома

где U2 - напряжение на вторичном контуре сварочной машины, a Z - полное сопротивление вторичного контура, в которое входит Rсв. Поэтому при увеличении Rсв уменьшится Iсв, а он входит в закон Джоуля-Ленца в квадрате. Следовательно, увеличение Rсв не всегда увеличивает количество выделяющейся при сварке теплоты, многое зависит от соотношения Rсв и полного сопротивления вторичного контура сварочной машины. Отсюда следуют несколько практических выводов. С ростом общего сопротивления вторичного контура от 50 до 500 мкОм тепловыделение в зоне сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов. Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2. 5 %.

При сварке на машинах с большим сопротивлением вторичного контура (> 500 мкОм) снижение Rсв в процессе сварки практически не влияет на выделение теплоты, нагрев остается стационарным, что характерно для сварки на подвесных машинах с длинным кабелем во вторичном контуре. Сваренные на них соединения обладают более стабильным качеством.

Качество сварных соединений

Качество сварных соединений, выполненных контактной сваркой, определяется подготовкой поверхностей к сварке, а также правильным выбором параметров режима и их стабильностью. Основной показатель качества точечной и шовной сварки - это размеры ядра сварной точки. Для всех материалов диаметр ядра должен быть равен трем толщинам S более тонкого свариваемого листа. Допускается разброс значений глубины проплавления в пределах 20. 80 % S. За меньшим из этих пределов следует непровар, за большим - выплеск. Глубина вмятины от электрода не должна превышать 0,2 S. Размер нахлестки в точечных и шовных соединениях должен выбираться в пределах 2,5. 5,0 диаметров ядра.

Основные дефекты сварных соединений при точечной и шовной сварке - это непровар, заниженный размер литого ядра, трещины, рыхлоты и усадочные раковины в литом ядре и выплеск, который может быть наружным, из-под контакта электрод - деталь, и внутренним, из-под контакта между деталями. Причины этих дефектов - недостаточный или избыточный нагрев зоны сварки из-за плохой подготовки поверхностей и плохой сборки деталей или из-за неправильно выбранных параметров режима сварки.

При стыковой сварке по тем же причинам могут возникать непровары. Перегрев зоны сварки может вызвать структурные изменения (укрупнение зерна) и обезуглераживание сталей. Это ухудшает механические свойства соединений.

Контролируют качество контактной сварки чаще всего внешним осмотром, а также любыми методами неразрушающего контроля. Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется "склейка", проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля - разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной и шовной сварке.

Читайте также: