Требования к сварке стальных конструкций

Обновлено: 15.05.2024

2 ПРИНЯТ на научно-техническом Совете ЗАО «ЦНИИПСК им. Мельникова» от 27 января 2005 г.

3 ВВЕДЕН впервые

4 Разработка, согласование, утверждение, издание (тиражирование), обновление (изменение или пересмотр) и отмена настоящего стандарта производится отделом стандартизации ЗАО «ЦНИИПСК им. Мельникова»

1 Область применения

2 Общие требования к сварным соединениям при проектировании стальных строительных конструкций

3 Требования к сварным соединениям при изготовлении и монтаже стальных строительных конструкций

3.1 Сборка конструкций под сварку

3.2 Общие требования к выполнению сварочных работ

4 Контроль качества сварных соединений

Приложение А (обязательное) Ручная дуговая сварка

Приложение А (обязательное) Сварка под флюсом

Приложение А (обязательное) Дуговая сварка в защитном газе

Приложение А (обязательное) Соединения сварные под острыми и тупыми углами

Настоящий стандарт разработан в соответствии с Федеральным законом «О техническом регулировании» № 184-ФЗ и предназначен для организаций, разрабатывающих проектную и технологическую документацию на проектирование, изготовление и монтаж сварных стальных конструкций производственных зданий и сооружений.

Стандарт может применяться организациями, выполняющими работы в области установленной стандартом, если эти организации имеют сертификаты соответствия, выданные Органом по сертификации в системе добровольной сертификации, созданной организациями-разработчиками стандарта. Организация-разработчик не несет никакой ответственности за использование данного стандарта организациями, не имеющими сертификатов соответствия.

При разработке настоящего стандарта использованы нормативные документы, регламентирующие требования к сварным соединениям на настоящий момент в части проектирования, изготовления и монтажа стальных строительных конструкций.

СТАНДАРТ ОРГАНИЗАЦИИ

Соединения сварные стальных строительных конструкций

ОБЩИЕ ТРЕБОВАНИЯ ПРИ ПРОЕКТИРОВАНИИ, ИЗГОТОВЛЕНИИ И МОНТАЖЕ

Утвержден и введен в действие Приказом ЗАО «ЦНИИПСК им. Мельникова» от 01 июля 2005 г. № 164

Дата введения 2005-07-01

1 Область применения

1.1 Настоящий стандарт содержит требования к сварным соединениям при проектировании, изготовлении и монтаже стальных конструкций производственных зданий и сооружений (доменных цехов и газоочисток, вертикальных цилиндрических резервуаров для нефти и нефтепродуктов, мокрых газгольдеров, мачтовых и башенных сооружений, гидротехнических сооружений).

1.2 Требования стандарта распространяются на сварные соединения конструкций, изготавливаемых из углеродистой и низколегированной стали класса С225-С440.

1.3 При проектировании, изготовлении и монтаже конструкций, находящихся в особых условиях эксплуатации, а также для уникальных сооружений, должны разрабатываться специальные технические требования.

1.4 Стандарт не распространяется на стальные строительные конструкции, изготовление, монтаж и приемка которых должна производиться в соответствии с правилами, утвержденными Госгортехнадзором.

2 Общие требования к сварным соединениям при проектировании стальных строительных конструкций

2.1 В стальных строительных конструкциях со сварными соединениями следует: предусматривать применение высокопроизводительных механизированных способов сварки, обеспечивать в проектируемых сварных соединениях свободный доступ к местам выполнения сварки с учетом выбранного способа и технологии сварки.

Применяемые сварочные материалы и способ сварки должны указываться в проекте стальных конструкций и обеспечивать значение временного сопротивления металла шва не ниже нормативного значения временного сопротивления основного металла. В проекте также должны указываться особые требования к выполнению сварных соединений, если таковые необходимы в принятых проектных решениях.

2.2 Для сварки стальных строительных конструкций принимаются следующие способы сварки:

- ручная дуговая сварка применяется для выполнения прихваток при сборке конструкций, при исправлении дефектов сварных соединений, при выполнении сварных швов, расположенных в труднодоступных местах или в различных пространственных положениях, когда применение механизированных способов сварки не целесообразно;

- автоматическая сварка под флюсом применяется для укрупнения листовых заготовок при сварке связующих швов в элементах составного сечения, при изготовлении полотнищ резервуаров;

- механизированная сварка в защитных газах является наиболее широко применяемым способом сварки на заводах при изготовлении металлоконструкций единичного характера производства.

Разделку кромок под сварку и тип сварного соединения следует применять, исходя от принятого способа сварки, в соответствии с таблицами А.1, А.2, А.3 и А.4 (см. приложение А).

2.3 В сварных соединениях стальных конструкций следует исключать возможность хрупкого разрушения конструкций в процессе их монтажа и эксплуатации в результате неблагоприятного сочетания следующих факторов:

- высоких местных напряжений, вызванных воздействием сосредоточенных нагрузок или деформаций деталей соединений, а также остаточных напряжений;

- резких концентраторов напряжений на участках с высокими местными напряжениями и ориентированных поперек направления действующих растягивающих напряжений;

- пониженной температуры, при которой данная марка стали в зависимости от ее химического состава, структуры и толщины проката переходит в хрупкое состояние.

2.4 При конструировании стальных сварных конструкций следует исключать возможность вредного влияния остаточных деформаций и напряжений, в том числе сварочных, а также концентрации напряжений, предусматривая соответствующие конструктивные решения (с наиболее равномерным распределением напряжений в элементах и деталях, без входящих углов, резких перепадов сечения и других концентраторов напряжений) и технологических мероприятий (порядок сборки и сварки, предварительный выгиб, механическую обработку соответствующих зон путем строгания, фрезерования, зачистку абразивным инструментом и др.).

2.5 При конструировании сварных конструкций следует учитывать, что конструкции со сплошной стенкой имеют меньше концентраторов напряжений и менее чувствительны к эксцентриситетам по сравнению с решетчатыми конструкциями.

2.6 При конструировании сварных узлов конструкции следует избегать пересечения сварных швов.

2.7 Размеры и форму сварных угловых швов следует применять с учетом следующих условий:

а) катеты угловых швов Kf должны быть не более 1 ,2 t , где t ; - наименьшая толщина свариваемых элементов;

б) катеты угловых швов Kf следует принимать по расчету, но не менее указанных в таблице 2.1;

в) расчетная длина углового сварного шва должна быть не менее 4 Kf и не менее 40 мм;

г) расчетная длина флангового шва должна быть не более 85 Kf за исключением швов, в которых усилие действует на всем протяжении шва;

д) размеры нахлестки должны быть не менее 5 толщин наиболее тонкого из свариваемых элементов;

е) соотношение размеров катетов угловых швов следует принимать, как правило, 1:1. При разных толщинах свариваемых элементов допускается принимать швы с неравными катетами, при этом катет, примыкающий к более тонкому элементу, должен соответствовать требованиям п. 1.6а, а примыкающий к более толстому элементу - требованиям п. 1.6б;

ж) в конструкциях, воспринимающих динамические и вибрационные нагрузки, а также возводимых в климатических зонах с температурой -40°С > t ≥ -65°С, угловые швы следует выполнять с плавным переходом к основному металлу при обосновании на выносливость или на прочность с учетом хрупкого разрушения.

2.8 Для крепления ребер жесткости, диафрагм поясов сварных двутавров, несущих статическую нагрузку, и вспомогательных конструкций зданий и сооружений, допускается применение односторонних угловых швов, катеты которых Kf следует принимать по расчету, но не менее указанных в таблице 2.1.

Предел текучести стали, МПа (кгс/см 2 )

Минимальные катеты швов Kf , мм при толщине более толстого из свариваемых элементов t , мм

Тавровое с двусторонними угловыми швами, нахлесточное и угловое

св. 430 (4400) до 530 (5400)

Автоматическая и полуавтоматическая

Тавровое с односторонними угловыми швами

Применение этих односторонних угловых швов не допускается в конструкциях: эксплуатируемых в среднеагрессивной и сильноагрессивной средах в конструкциях либо их элементах, работающих в особо тяжелых условия или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок, а также в конструкциях, возводимых эксплуатируемых в климатических районах с температурой -40°С > 1 ≥ -65°С.

2.9 Для расчетных и конструктивных угловых швов в проекте должны быть указаны вид сварки, электроды или сварочная проволока, положен» шва при сварке.

2.10 Сварные стыковые соединения листовых деталей следует, как правило, выполнять прямыми с полным проваром и с применением выводных планок. В монтажных условиях допускается односторонняя сварка с подваркой корня шва и сварка на остающейся стальной подкладке.

2.11 Применение комбинированных соединений, в которых часть усилий воспринимается сварными швами, а часть - болтами, не допускается.

2.12 Применение прерывистых швов, а также электрозаклепок, выполняемых ручной сваркой с предварительным сверлением отверстий, допускается только во вспомогательных конструкциях зданий и сооружений.

3 Требования к сварным соединениям при изготовлении и монтаже стальных строительных конструкций

3.1 Сборка конструкций под сварку

3.1.1 Сборка конструкций должна производиться только из выправленных деталей и элементов, очищенных от заусенцев, грязи, масла, ржавчины, влаги, льда и снега.

При сборке конструкций и деталей не должно допускаться изменение их формы, не предусмотренное технологическим процессом, а при кантовке транспортировании - остаточное деформирование их.

Не допускается перенос и кантовка краном тяжелых и крупногабаритных конструкций и их элементов, собранных только на прихватках, без применения приспособлений, обеспечивающих неизменяемость их формы.

Собранные, предъявленные и принятые под сварку конструкции и не сваренные после этого в течение 24 ч, должны быть повторно предъявлены ОТК.

3.1.2 Прихватки, предназначенные для соединения собираемых деталей, должны размещаться в местах наложения основных сварных швов.

Размеры сечения прихваток должны быть минимально необходимыми для обеспечения расплавления их при наложении швов проектного сечения. Длина прихваток в конструкциях, выполненных из стали до С375 включительно, должна быть не менее 50 мм и расстояние между прихватками - не более 500 мм, а в конструкциях из стали С440 - соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения.

Сборочные прихватки конструкций должны быть выполнены сварщиками, имеющими право на производство сварочных работ в соответствии с п. 2.2 настоящего стандарта, с применением тех же сварочных материалов и тех же режимов, что и основные швы сварных соединений.

3.1.3 В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняются электродами, обеспечивающими заданную прочность с соблюдением требований пп. 3.2.2 настоящего стандарта.

3.1.4 Формы кромок и размеры зазоров при сборке сварных соединений должны соответствовать величинам, указанным в таблицах А.1, А.2, А.3 и А.4 (см. приложение А), на швы сварных соединений, а в конструкциях из стали С440 - в соответствии со специальными указаниями в чертежах КМ.

Все местные уступы и сосредоточенные неровности, имеющиеся на собираемых деталях, надлежит до сборки устранять плавной зачисткой с помощью абразивного круга.

3.1.5 Общая сборка конструкций должна производиться путем последовательного соединения всех элементов конструкций или отдельных ее частей. При этом должна быть произведена подгонка всех соединений, включая установку фиксирующих устройств. На всех отправочных элементах должна быть проставлена индивидуальная маркировка и нанесены риски. При общей сборке кожухов листовых конструкций одновременно должно быть собрано не менее трех царг.

3.1.6 Каждый первый и в последующем каждый десятый экземпляр однотипных конструкций, изготовленных по кондукторам, должен проходить контрольную сборку, в процессе которой производится проверка соответствия изготовленных конструкций чертежам КМД.

В объем контрольной сборки однотипных конструкций должны входить все элементы и детали, изготовленные с применением всего комплекта кондукторов.

3.2 Общие требования к выполнению сварочных работ

3.2.1 Сварку стальных конструкций следует производить по заранее разработанному и контролируемому технологическому процессу, который должен обеспечить требуемые геометрические размеры и механические свойства сварных соединений.

3.2.2 Сварка стальных конструкций должна выполняться по возможности высокопроизводительными механизированными способами.

Режимы сварки углеродистой и низколегированной стали классов до С440 включительно и размеры швов сварных соединений должны обеспечивать следующие показатели пластичности и вязкости металла шва и околошовной зоны:

а) твердость по алмазной пирамиде не выше 350 единиц Н v ;

б) ударная вязкость при отрицательной температуре (минус 40°С или минус 70°С), указанной в проекте не ниже 3 кгс.м/см 2 KCU ;

в) относительное удлинение не ниже 16%.

3.2.3 Сварка должна производиться при стабильном режиме, установленном технологическим процессом, с допускаемыми отклонениями: силы тока ±5%; напряжения дуги ±5%. Режим сварки следует подбирать так, чтобы коэффициент формы провара составлял: для углового шва и для стыкового однопроходного шва .

3.2.4 Сварочные работы должны осуществляться под руководством инженерно-технического лица, имеющего опыт в области сварочных работ и имеющего удостоверение на право производства работ по сварке.

3.2.5 Ручная электродуговая сварка должна производиться электросварщиками, имеющими удостоверения, выданные им в соответствии с действующими в настоящий момент Правилами аттестации сварщиков.

Автоматическая и полуавтоматическая сварка должна производиться сварщиками, прошедшими обучение и получившими об этом соответствующие удостоверения. Сварщики должны на месте работы пройти испытания в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Для сварки при отрицательной температуре сварщик должен пройти испытание при предусмотренной технологическим процессом отрицательной температуре. Сварщик, сдавший испытание, может быть допущен к сварке при температуре на 10°С ниже температуры испытания.

3.2.6 При использовании металлопроката, не подвергнутого консервации, проплавляемые поверхности и прилегающие к ним зоны металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой, должны быть перед сборкой очищены до чистого металла с удалением конденсационной влаги. При наличии на конструкциях ржавчины, грязи и т.п. непосредственно перед сваркой очистка должна быть повторена. Продукты очистки не должны оставаться в зазорах между собранными под сварку деталями.

3.2.7 Сварка стальных конструкций должна производиться после проверки правильности их сборки. Выполнение каждого валика многослойных швов сварных соединений допускается после очистки предыдущего валика, а также прихваток от шлака и брызг наплавленного металла.

Участки слоев шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

3.2.8 При двусторонней сварке швов стыковых сварных соединений, а также угловых и тавровых сварных соединений с разделанными кромками со сквозным проплавлением необходимо перед выполнением шва с обратной стороны очистить корень шва механическим способом до чистого бездефектного металла.

В процессе выполнения автоматической и полуавтоматической сварки при вынужденном перерыве в работе сварку разрешается возобновить после очистки концевого участка шва длиной 50 мм и кратера от шлака - этот участок и кратер следует полностью перекрыть швом.

3.2.9 Свариваемые детали стальных конструкций и рабочее место сварщика должны быть защищены от дождя, снега, сильного ветра и сквозняков.

3.2.10 Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления, если это предусматривается чертежами КМ, должны, как правило, осуществляться подбором режимов сварки и соответствующим расположением свариваемых деталей. Механическая обработка швов, для придания им нужной формы, производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

3.2.11 Начало и конец шва стыкового сварного соединения, а также выполняемого автоматом углового и таврового сварного соединения должны выводиться за пределы свариваемых деталей на заходные и выводные планки, удаляемые после окончания сварки газовой разделительной резкой.

Места установки планок после газовой срезки должны быть зачищены механическим способом до исчезновения следов газовой резки. Зажигать дугу и выводить кратер на основной металл конструкции за пределами мест наложения шва запрещается.

3.2.12 Допускаемые отклонения размеров сечения швов сварных соединений от проектных не должны превышать величин, указанных в таблицах А.1, А.2, А.3 и А.4 (см. приложение А), а в конструкциях из высокопрочных сталей (С440) - в соответствии с указаниями в чертежах КМ. Размеры углового шва должны обеспечивать его рабочее сечение, определяемое величиной катета шва, указанной в чертежах КМ и максимально допустимым зазорам, регламентированным указаниями таблиц А.1, А.2, А.3 и А.4 (см. приложение А).

3.2.13 Ручную и полуавтоматическую дуговую сварку конструкций из стали классов до С375 включительно при температурах стали, ниже указанных в таблице 3.1, следует производить с предварительным подогревом стали в зоне выполнения сварки до 120-160°С на ширине 100 мм с каждой стороны сварного соединения.

Технологии сварки металлоконструкций

Виды сварки

Сварка металлоконструкций – технология соединения деталей из металла различной степени сложности в единое целое при помощи специального оборудования.

Она может активно применяться в промышленном масштабе на крупных производствах опытными специалистами, а также для выполнения бытовых операций сварщиками-любителями. В любом варианте, соединения металлоконструкций характеризуется определенными особенностями, которые важно понимать при работе.

Требования к сварке металлических конструкций

Процесс сварки в технологическом плане должен обеспечить выполненным соединениям требуемые геометрические параметры, размеры и высокое качество. Конструкция должна получиться прочной и долговечной, а риск ее деформации – нулевым.

Сварка металлических конструкций.

Именно поэтому технология сварки металлоконструкций должна реализовываться с учетом некоторых требований, что во многом определит качество созданных сварных швов:

- Если создаются простые соединения без применения кондуктора, а также при создании сложных швов перед включением данного инструмента важно оставить зазор между скрепляемыми деталями.

Тогда при смещении элементов шов не пострадает. Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна. - При выполнении сварки ответственных металлоконструкций сварщики проверяют строгое соответствие установленной детали своему местоположению, согласно карте.

При поступлении заготовки на стапель стоит подготовить каждую из них к завершающему этапу. - Все детали должны строго соответствовать по виду и размеру, указанным в проекте частям будущей конструкции.

Это позволит сохранить функциональные возможности изделия. - Корневые слои шва при ручном методе выполнения дуговой сварки важно накладывать электродами с диаметром, не превышающим 3-4 мм.

- Металлоконструкции при укреплении потребуется располагать так, дабы можно было накладывать швы преимущественно в нижнем положении.

Это необходимо для обеспечения сварщика безопасными условиями работы. - Важно взять под строгий контроль углы металлоконструкции, для чего стоит воспользоваться специальными инструментами и кондуктором.

Все углы между плоскостями должны быть прямыми, если это предусмотрено проектом. Иначе произойдет перекос деталей, что повлечет за собой нарушение целостности механизма, потере им своей функциональности. - Готовая конструкция должна иметь минимальные усадочные напряжения и деформации, для чего сварные работы нужно осуществлять в стабильном режиме с отклонениями от заданных значений величины тока и напряжения на дуге не более ±5 %.

Описанные рекомендации важно учитывать уже на этапе сборки деталей в целостную конструкцию, а не только перед непосредственным выполнением сварочных работ. Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки.

В целом же, именно этот вид сварных работ и считается наиболее приемлемым, так как при автоматизировании сварных процессов влияние человеческого фактора на качество выполненных швов сводится к нулю.

На заметку! Если при испытании образца на статическое растяжение предел прочности изготовленного шва оказался меньшим, чем предел прочности основного металла, то изделие браковано.

Также важно заварить технологическую пробу в условиях, которые полностью совпадают с условиями сварки конструкций на месте производства.

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом. Это позволит в дальнейшем провести их механические испытания.

Если нужно выполнить сварные работы с особо ответственными металлоконструкциями из новых марок сталей или с применением новых сварных расходников, мастеру потребуется изготовить контрольные образцы в таком же пространственном положении и с теми же материалами, оборудованием, что и при сварке монтируемых конструкций.

Это позволит сварщику оценить ситуацию со всех сторон перед началом работы и не допустить ошибок в процессе ее выполнения.

На заметку! Качество созданных соединений металлоконструкций во многом зависит не только от мастерства сварщика, но и от качества сварочного аппарата, примененного в работе. Лучше остановить свой выбор на модели известного бренда, качество которого проверено временем.

Классическая технология сварки конструкций из металла

Сварка – уникальный способ получения неразъемных металлических соединений, открывающих человеку широкие возможности по снижению трудоемкости создания и установки металлоконструкций.

Она позволяет использовать рациональные типы сечений в металлоконструкциях, что приводит к снижению показателей металлоемкости в несколько раз, по сравнению с применением иных технологий.

Сегодня сварные работы выполняются с помощью разных методов, но все они создавались на основе знаний о классической технологии. Она проста и может реализовываться, как для бытовых целей, так и в промышленных масштабах.

Углы сварки металлоконструкций.

Если изготавливать сварочные металлоконструкции по классической технологии, потребуется применить следующие источники энергии:

Оба варианта предполагают три метода выполнения сварных швов:

Автоматический

Не подразумевает человеческое вмешательство в процесс выполнения сварных работ. Сварочный аппарат настраивается на актуальный режим функционирования с учетом конкретного вида выполняемой операции единственный раз перед началом работы.

Поэтому важно понимать основную цель приобретения сварного оборудования при выборе в магазине. Используя автоматический режим, можно применять контактную и электрошлаковую сварку.

Полуавтоматический

При использовании данного метода сварные швы формируются вручную, а электроды подаются в автоматическом режиме. Такое положение дел позволяет повысить производительность работы без ущерба для качества создаваемых металлоизделий.

При полуавтоматической сварке можно применить газовый флюс, неплавкие электроды, сварочную проволоку.

Ручной

Все действия методом ручной дуговой сварки осуществляются сварщиком без применения автоматизированного оборудования: от контроля подачи электрода до формирования самого соединения.

Зачастую при ручном режиме применяют обыкновенную сварку под флюсом, электродуговую сварку или пайку газосварочным устройством. Данный метод рационально использовать в бытовых целях, а не на крупном производстве, потому что он чрезмерно затратный и характеризуется низкой производительностью.

На заметку! Полуавтоматический метод дуговой сварки металлических конструкций наиболее востребован на отечественном рынке. Он активно применяется в строительстве при монтаже железобетонных строений, в машиностроении при конструировании автомобилей, а также в быту.

Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Способы сварки металлоконструкций.

Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

- Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1.

Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств. - Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения.

Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола. - Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги.

Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла. - Орбитальная аргонодуговая сварка с помощью вольфрамового электрода применяется для работы со сложными деталями из металла.

Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки. - Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2.

При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

На заметку! Каждая из них имеет ряд недостатков, отличается своеобразными особенностями и принципами осуществления, которыми важно овладеть до начала применения на практике.

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Заключение

Если соблюдать все требования к сварке металлоконструкций, можно получить высококачественные швы: долговечные, прочные и стойкие к воздействию. Использовать при этом можно как классический вид сварки, так и новые технологии.

Несмотря на то, что они в большей степени касаются профессионального уровня сварки, но при желании развивать свои навыки в этой сфере, ознакомиться с такой информацией будет не лишним и для новичка в подобных вопросах.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1.1. Требования к сварочным материалам, их маркировка, упаковка, транспортировка и хранение должны соответствовать нормативно-технической документации, указанной в таблице справочного приложения 1.

1.1.2. Сварочные материалы следует назначать в соответствии с таблицей рекомендуемого приложения 2.

Для сварки конструкций допускается использовать новые прогрессивные сварочные материалы (электроды, проволоки, флюсы, защитные газы), обеспечивающие необходимые свойства сварного соединения.

1.1.3. Электроды для ручной электродуговой сварки и порошковую проволоку следует прокаливать на режимах, соответствующих указаниям сертификата или паспортных данных.

1.1.4. На поверхности сварочной проволоки не должно быть ржавчины, масел, технологической смазки и других загрязнений.

1.1.5. В качестве порошкообразного присадочного металла (ППМ) следует применять стальную крупку, приготовленную из электродной проволоки диаметром от 1,2 до 2,0 мм по ГОСТ 2246-70. Длина крупинок не должна превышать диаметра проволоки.

1.1.6. Для сварки в защитном газе следует использовать сварочную двуокись углерода (углекислый газ) по ГОСТ 8050-76 или газовую смесь, состоящую из 75 % аргоно-кислородной смеси по ТУ 14-1-2079-77 и 25 % углекислого газа. Пищевую двуокись углерода допускается использовать только после предварительной осушки. Применять для сварки технический углекислый газ запрещается. При сварке в газовой смеси допускается применение чистого аргона по ГОСТ 10157-79 взамен аргоно-кислородной смеси.

1.1.8. Сварочные материалы следует выдавать на рабочее место в количестве, необходимом для односменной работы и хранить в условиях, предохраняющих их от воздействия влаги, повреждений и смешивания различных марок.

1.2. Сварочное оборудование и оснастка.

1.2.1. Тип оборудования для сварки следует выбирать в зависимости от вида сварки, условий и особенностей сварочных работ. Характеристики оборудования должны соответствовать параметрам режима, назначенного технологическим процессом сварки.

1.2.2. Комплектацию сварочных постов источниками питания следует осуществлять согласно табл. 1 справочного приложения 3.

Допускается применение других источников питания, обеспечивающих необходимые технологические параметры режимов сварки.

1.2.3. Централизованное питание сварочным током постов полуавтоматической сварки в защитном газе и постов ручной дуговой сварки следует выполнять по специально разработанному проекту с использованием многопостовых сварочных выпрямителей.

1.2.4. Стенды и устройства для автоматической сварки под флюсом, полуавтоматической сварки в защитном газе и самозащитной порошковой проволокой и ручной дуговой сварки стыковых, угловых и нахлесточных соединений должны обеспечивать условия, необходимые для получения качественного сварного соединения.

1.2.5. Одностороннюю автоматическую сварку с обратным формированием шва следует выполнять с использованием оборудования и специальных формирующих устройств - флюсо-медная подкладка с плоской поверхностью медной пластины, медная подкладка с канавкой, медный ползун, перемещающийся со сварочным трактором и др., - обеспечивающих удовлетворительное формирование шва.

Одностороннюю автоматическую сварку с формированием обратной стороны шва на флюсо-медной подкладке с плоской поверхностью медной пластины следует выполнять с использованием стенда, отвечающего следующим требованиям:

конструкция стенда должна обеспечивать плотное, равномерное прижатие флюсо-медной подкладки к свариваемым кромкам листов посредством гидравлических или пневматических прижимов, а также удержание стыкуемых кромок листов от смещения;

медная подкладка должна иметь плоскую рабочую поверхность с параметром шероховатости поверхности RZ 80 по ГОСТ 2789-73 и состоять из отдельных секций длиной не более 300 мм, шириной не менее 100 мм и толщиной не менее 20 мм;

зазоры в стыках между секциями медной подкладки не должны превышать 1,0 мм.

1.2.6. При сварке в защитных газах в комплект оборудования сварочного поста должна входить аппаратура для регулирования давления и расхода газа, осушки и подогрева. При сварке в смеси газов в комплект сварочного поста следует дополнительно включать смеситель газов.

Питание сварочных постов защитным газом должно осуществляться, как правило, централизованно.

1.2.7. Оборудование для контактной точечной сварки следует подбирать по основным технологическим параметрам, толщине свариваемого металла, сварочному току и усилию на электродах, согласно табл. 2 справочного приложения 3.

Допускается использование другого оборудования, обеспечивающего требуемые технологические параметры процесса сварки.

1.3. Конструктивные элементы кромок и размеры выполненных швов.

1.3.1. Конструктивные элементы кромок и размеры выполненных швов должны соответствовать требованиям государственных стандартов, перечисленных в таблице справочного приложения 4 и требованиям проекта.

Конструктивные элементы кромок и размеры шва сварного соединения С 38 по ГОСТ 8713-79 следует назначать в соответствии с табл. 1а.

(Измененная редакция, Изм. № 1).

1.3.2. Конструктивные элементы кромок и размеры выполненных швов при автоматической сварке под флюсом с ППМ, автоматической односторонней сварке на флюсо-медной подкладке с плоской поверхностью медной пластины и автоматической двухдуговой сварке под флюсом следует назначать согласно табл. 1 - 3.

Конструктивные элементы кромок и размер выполненного шва при дуговой сварке под флюсом на флюсовой подушке

РД 34.15.132-96 Сварка и контроль качества сварных соединений металлоконструкций зданий при сооружении промышленных объектов

Руководящий документ (РД) определяет организацию и технологию производства сварочных работ при сооружении металлических конструкций зданий промышленных объектов, а также объем, порядок контроля и нормы оценки качества сварных соединений.

РД 34.15.132-96 охватывает следующие виды сварки: ручную дуговую штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную под флюсом.

РД 34.15.132-96 рассчитан на работников, занимающихся сваркой и сборкой крупных строительных объектов.

1. ОБЩАЯ ЧАСТЬ

1.1. Назначение и область применения

1.1.1. Настоящий руководящий документ (РД) предназначен для персонала, осуществляющего производство сборочных и сварочных работ при укрупнении и монтаже металлоконструкций зданий промышленных объектов.

Выполнение требований настоящего РД по организации и технологии сборки и сварки металлоконструкций обеспечивает получение сварных соединений, удовлетворяющих установленным нормативами показателям качества, с минимальными затратами труда. РД является руководящим документом при разработке проектов производства работ и другой технологической документации.

1.1.2. РД распространяется на ручную дуговую сварку штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную сварку под флюсом в условиях строительно-монтажной площадки.

1.1.3. Настоящий РД определяет технологию сборочно-сварочных работ при укрупнении и монтаже металлоконструкций, изготовленных из углеродистых и низколегированных сталей по ГОСТ 27772 :

фасонный прокат (уголки, двутавры, швеллеры) - из стали С235, С245, С255, С275, С285, С345, С345К, С375;

листовой, универсальный прокат и гнутые профили - из стали С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Обозначение сталей по ГОСТ 27772 (по пределу текучести) и соответствующие им марки сталей по другим действующим стандартам приведены в приложении 1.

РД действует совместно со следующими нормативно-техническими документами (НТД):

СНиП 3.03.01-87. Несущие и ограждающие конструкции;

СНиП II-23-81*. Нормы проектирования. Стальные конструкции. М., 1991.

1.1.4. В руководящем документе приведены основные положения по организации сварочных работ на строительных площадках, указания о выборе сварочных материалов и оборудования; требования, предъявляемые к сборке и сварке элементов конструкций, режимы сварки, порядок контроля и нормы оценки качества сварных соединений.

Кроме того, в настоящем РД даны рекомендации по технологии сварки отдельных типовых, наиболее часто встречающихся узлов стальных конструкций.

1.2. Требования к квалификации сварщиков, контролеров и ИТР

1.2.1. Сварка металлоконструкций зданий промышленных объектов должна проводиться сварщиками, имеющими удостоверения на право производства соответствующих сварочных работ, выданные им согласно требованиям «Правил аттестации сварщиков», утвержденных Госгортехнадзором России.

К сварке конструкций из сталей с пределом текучести 390 МПа (40 кгс/мм 2 ) и более допускаются сварщики, имеющие удостоверение на право работ по сварке этих сталей.

К механизированным способам сварки допускаются сварщики-операторы, прошедшие специальный курс теоретической и практической подготовки и сдавшие испытания на право производства этих работ.

Сварщики всех специальностей и квалификаций должны сдать испытания на 2-ю квалификационную группу по электробезопасности. Кроме того, все сварщики должны сдать испытания по противопожарным мероприятиям и технике безопасности.

1.2.2. Сварщик, впервые приступающий к сварке в данной организации, должен перед допуском к работе независимо от наличия у него удостоверения на право производства соответствующих работ сварить пробные (допускные) образцы. Сварка пробных образцов должна проводиться в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Конструкция и число пробных образцов устанавливаются руководителем сварочных работ в зависимости от типов производственных соединений и квалификации сварщика. Качество пробных сварных соединений определяется путем визуального контроля на предмет определения сплошности и формирования шва, а при необходимости (по усмотрению руководителя сварочных работ) - с помощью неразрушающих физических методов контроля.

Качество пробных сварных соединений необходимо оценивать по нормам, предусмотренным для таких же производственных соединений. Пробные соединения должны быть идентичными или однотипными по отношению к тем производственным соединениям, которые будет сваривать проверяемый сварщик. Характеристика однотипных сварных соединений дана в «Правилах аттестации сварщиков».

1.2.3. Сварщики допускаются к тем видам работ, которые указаны в удостоверении. В удостоверении должны быть перечислены марки сталей или группы марок сталей в соответствии с «Правилами аттестации сварщиков», к сварке которых допускается сварщик.

1.2.4. Для сварки при температуре ниже минус 30 °С сварщик должен предварительно сварить пробные стыковые образцы при температуре не выше указанной. При удовлетворительных результатах механических испытаний пробных образцов сварщик может быть допущен к сварке при температуре на 10 °С ниже температуры сварки пробных образцов.

1.2.5. Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки.

К руководству работами по сварке, контролю сварных соединений и операционному контролю допускаются ИТР, изучившие настоящий РД, соответствующие СНиП, рабочие чертежи изделий, производственно-технологическую документацию (ПТД) по сварке и методические инструкции по контролю. Знания ИТР и их профессиональная подготовка по сварочному производству должны быть проверены комиссией, назначенной приказом руководителя предприятия. Знания ИТР проверяются не реже одного раза в три года.

1.2.6. К выполнению работ по контролю качества сварных соединений допускаются контролеры, прошедшие специальную программу теоретического и практического обучения и получившие удостоверение на право выполнения работ по дефектоскопии сварных соединений соответствующим видом (способом) контроля. Контролеры по физическим методам контроля должны аттестовываться в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России 18.08.92 г.

1.2.7. Подготовку контролеров должны осуществлять специальные учебные заведения или подразделения профессиональной подготовки (учебные комбинаты, центры, курсы и т.п.) предприятий, выполняющие работы по контролю качества сварки и имеющие лицензию на право проведения таких работ.

Подготовка контролеров должна быть специализирована по методам контроля (ультразвуковая дифектоскопия, радиографирование и др.), а при необходимости - по типам сварных соединений, что должно быть указано в их удостоверениях. Каждый контролер может быть допущен только к тем методам контроля, которые указаны в его удостоверении. Контролер, имевший перерыв в работе (по данному виду контроля) свыше 6 месяцев, должен вновь сдать экзамены в полном объеме.

1.3. Основные положения организации сварочных работ

1.3.1. При разработке проекта производства работ (ППР) по монтажу металлоконструкций зданий должны быть учтены и отражены условия сборки конструкций под сварку, сварка и контроль сварных соединений.

В ППР должна быть заложена наиболее прогрессивная технология сборочно-сварочных работ с оптимальным уровнем механизации.

1.3.2. При организации и выполнении работ по сборке, сварке и контролю качества сварных соединений должны быть созданы все условия для соблюдения правил техники безопасности и пожарной безопасности в соответствии с требованиями следующих нормативных документов:

СНиП III-4-80. Техника безопасности в строительстве;

ГОСТ 12.3.003. Система стандартов безопасности труда. Работы электросварочные. Требования безопасности;

«Правил устройства электроустановок»;

«Правил технической эксплуатации электроустановок потребителей»;

«Правил техники безопасности при эксплуатации электроустановок потребителей»;

«Санитарных правил при проведении рентгеновской дефектоскопии», № 2191-80;

«Санитарных правил при радиоизотопной дефектоскопии», № 1171-74;

«Санитарных правил по сварке, наплавке и резке металлов», № 1009-73;

«Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства»;

«Правил пожарной безопасности при производстве строительно-монтажных работ. ППБ 05- 86».

1.3.3. Организация, выполняющая сборочно-сварочные работы, должна обеспечить надлежащее качество сварных соединений за счет:

применения исправного оборудования;

использования сварочных материалов надлежащего качества, прошедших соответствующий контроль;

выполнения технологических требований по сборке и сварке изделий, регламентированных ПТД;

выполнения операционного контроля процессов сборки и сварки;

своевременного выполнения контроля качества готовых сварных соединений.

1.3.4. Применение основных материалов (листов, профильного проката) и сварочных материалов (электродов, сварочной проволоки и флюсов), отличающихся от указанных в производственно-технологической документации (ПТД), может быть допущено по совместному техническому решению организации-разработчика ПТД, отраслевой специализированной организации и организации - производителя работ.

1.3.5. Порядок сборки и укрупнения монтажных блоков и последовательность работ должны обеспечивать возможность применения наиболее прогрессивных методов сварки. Для обеспечения надлежащего качества сварных соединений и повышения производительности труда при выполнении работ по сборке, сварке и контролю качества сварных соединений следует руководствоваться положениями, изложенными в настоящем разделе.

1.3.6. Способ сварки металлоконструкций на разных этапах их укрупнения и монтажа должен быть определен проектом производства работ (ППР).

При выборе способа сварки следует иметь в виду:

целесообразность применения механизированных способов сварки должна подтверждаться тех нико-экономическим расчетом;

автоматическую сварку под флюсом следует применять при укрупнительной сборке конструкций для швов значительной протяженности;

механизированная (полуавтоматическая) сварка самозащитной порошковой проволокой может быть применена при укрупнении и монтаже металлоконструкций для сварки швов в нижнем, наклонном и вертикальном положениях;

механизированную (полуавтоматическую) сварку в углекислом газе (проволокой сплошного сечения) следует использовать для укрупнительной и монтажной сварки металлоконструкций в любом положении шва при условии защиты места сварки от ветра.

В случаях, где не может быть использована автоматическая и механизированная сварка, должна применяться ручная дуговая сварка.

1.3.7. Численность инженерно-технических работников по сварке и наладчиков оборудования для механизированной сварки на строительно-монтажной площадке зависит от объема сварочных работ и числа работающих сварщиков. Она устанавливается в соответствии с положением о службе сварки строительно-монтажной организации.

1.3.8. Снабжение укрупнительной площадки и территории монтируемого или реконструируемого здания электропитанием для целей сварки следует выполнять с помощью разводок электросварочного тока на все участки укрупнительной площадки и монтируемого здания.

1.3.9. Сечение провода для присоединения источника питания для сварки к сети следует подбирать по данным табл. 1.1. При ручной дуговой сварке электрододержатель соединяют со сварочной цепью гибким медным проводом с резиновой изоляцией марок ПРД, ПРИ, КОГ 1, КОГ 2, сечение которого необходимо выбирать в зависимости от сварочного тока: при токе до 100 А - не менее 16 мм 2 , при 250 А - 25 мм 2 , при 300 А - 50 мм 2 . Длина гибкого провода должна быть не менее 5 м.

Сечение провода для подсоединения к сети источников сварочного тока

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1.1. Требования к сварочным материалам, их маркировке, упаковке, транспортировке и хранению должны соответствовать нормативно-технической документации, приведенной в справочном приложении 1.

1.1.2. Сварочные материалы следует назначать в соответствии с рекомендуемым приложением 2.

1.1.3. Электроды для ручной электродуговой сварки и порошковую проволоку следует прокаливать при режимах, соответствующих указаниям сертификата или паспортным данным.

1.1.5. В качестве порошкообразного присадочного металла (ППМ) следует применять стальную крупку, приготовленную из электродной проволоки диаметрами от 1,2 до 2,0 мм по ГОСТ 2246-78. Длина крупинок не должна превышать диаметра проволоки.

1.1.8. Сварочные материалы следует выдавать на рабочее место и количестве, необходимом для односменной работы, и хранить в условиях, предохраняющих их от воздействия влаги, повреждений и не допускающих смешивания различных марок.

1.2. Сварочное оборудование и оснастка

1.2.2. Комплектацию сварочных постов источниками питания следует осуществлять согласно табл.1 справочного приложения 3.

1.2.5. Одностороннюю автоматическую сварку с обратным формированием шва следует выполнять с использованием оборудования и специальных формирующих устройств - флюсо-медная подкладка с плоской поверхностью медной пластины, медная подкладка с канавкой, медный ползун, перемещающийся со сварочным трактором и др., обеспечивающих удовлетворительное формирование шва.

Одностороннюю автоматическую сварку с формированием обратной стороны шва на флюсо-медной подкладке с плоской поверхностью медной пластины следует выполнять с использованием стенда, отвечающего следующем требованиям:

- конструкция стенда должна обеспечивать плотное, равномерное прижатие флюсо-медной подкладки к свариваемым кромкам листов посредством гидравлических или пневматических прижимов, а также удержание стыкуемых кромок листов от смещения;

- медная подкладка должна иметь плоскую рабочую поверхность с параметром шероховатости поверхности Rz 80 по ГОСТ 2789-73 и состоять из отдельных секций длиной не более 300 мм, шириной не менее 100 мм и толщиной не менее 20 мм;

- зазоры в стыках между секциями медной подкладки не должны превышать 1,0 мм.

1.2.6. При сварке в защитные газах в комплект оборудования сварочного поста должна входить аппаратура для регулирования давления и расхода газа, осушки и подогрева. При сварке в смеси газов в комплект сварочного поста следует дополнительно включать смеситель газов.

1.2.7. Оборудование для контактной точечной сварки следует подбирать по основным технологическим параметрам, толщине свариваемого металла, сварочному току и усилию на электродах согласно табл.2 справочного приложения 3.

1.3. Конструктивные элементы кромок и размеры выполненных швов

1.3.1. Конструктивные элементы кромок и размеры выполненных швов должны соответствовать требованиям государственных стандартов, перечисленных в справочном приложении 4, и требованиям проекта.

1.3.2. Конструктивные элементы кромок и размеры выполненных швов при автоматической сварке под флюсом с ППМ, автоматической односторонней сварке на флюсо-медной подкладке с плоской поверхностью медной пластины и автоматической двухдуговой сварке под флюсом следует назначать соответственно с табл. 1-3.

1.4. Подготовка под сварку кромок и поверхностей свариваемых деталей

1.4.2. На подготовленных под сварку кромках и поверхностях не допускается наличие влаги, ржавчины, окалины, масла, краски и других загрязнений.

Конструктивные элементы кромок и размеры выполненного шва при автоматической сварке под флюсом с ППМ, мм

подготовленных кромок свариваемых деталей

Конструктивные элементы кромок и размеры выполненного шва при автоматической односторонней сварке на флюсо-медной подкладке с плоской поверхностью медной пластины, мм

Конструктивные элементы кромок и размеры выполненного шва при автоматической двухдуговой сварке под флюсом, мм

1.5. Квалификация сварщиков

1.6. Сварка

1.6.1. Вид сварки следует назначать с учетом его технико-экономических показателей, номенклатуры изделий и подготовленности производства.

1.6.3. Контроль за выполнением технологического процесса сварки должен осуществлять производственный мастер, представители отдела главного сварщика и отдела технического контроля.

1.6.4. При двусторонней сварке первый шов следует выполнять со стороны, противоположной прихваткам. Допускается производить сварку со стороны наложения прихваток, если по условиям сборки прихватки необходимы со стороны наложения первого шва.

1.6.5. При сварке пересекающихся стыков для уменьшения высоты усиления шва и обеспечения провара шов, выполненный первым, в месте пересечения следует удалить до получения заданной формы разделки кромок; при сварке без разделки кромок следует снять усиление на длине не менее 30 мм.

1.6.6. При многопроходной сварке стыковых соединений не допускается совмещение кратеров в одном поперечном сечении стыка.

1.6.7. Для предотвращения образования трещин в сварных швах в процессе выполнения многопроходных швов следует избегать перерывов в работе до получения шва проектного сечения.

1.6.8. По окончании сварки обрывать дугу следует после заполнения кратера шва. При ручной дуговой сварке, полуавтоматической сварке в защитном газе и самозащитной порошковой проволокой стыковых, угловых и тавровых соединений с разделкой кромок кратер первого прохода шва необходимо выводить на кромку основного металла, подвергаемую при последующих проходах переплавлению.

1.6.10. При полуавтоматической сварке в защитном газе и ручной дуговой сварке для снижения сварочных напряжений и деформаций необходимо применять следующие способы выполнения швов:

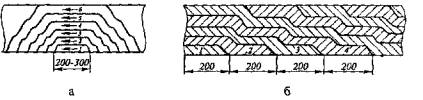

- сварку металла толщиной менее 25 мм при небольшой длине шва (от 250 до 300 мм) выполнять "на проход" (черт. 1, а); при средней длине (от 300 до 1000 мм) сварку выполнять от середины к концам (см. черт. 1, б) и при большой длине (более 1000 мм) - обратно-ступенчатым способом (см. черт. 1, в). Многопроходные швы большой протяженности следует выполнять слоями обратно-ступенчатым способом, при этом общее направление сварки в каждом последующем слое необходимо изменять на противоположное;

- сварку металла толщиной свыше 25 мм выполнять "горкой" (черт.2, а) или "каскадом" (см. черт.2, б). Сварку швов стыковых и тавровых соединений большой протяженности следует производить "блоками" согласно черт. 3, при этом длина блока не должна быть более 2000 мм. Сварку всех блоков по длине необходимо осуществлять одновременно.

Способы выполнения швов различной протяженности

а - "на проход"; б - от середины к концам; в - обратно-ступенчатый;

1, 2, 3, 4 - последовательность сварки ступеней

а - "горкой"; б - "каскадом" (1, 2 - номера секций)

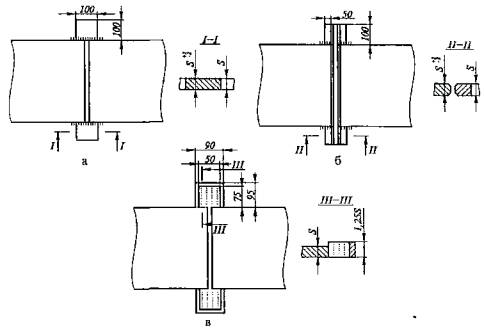

а, б - вариант стальных технологических планок; в - вариант применения ППМ

2. ТРЕБОВАНИЯ К ТЕХНОЛОГИИ СВАРКИ

2.1. Автоматическая сварка под флюсом

2.1.1. При двусторонней автоматической сварке стыковых соединений на флюсовой подушке начало и конец сварного шва должны выводиться на технологические планки.

2.1.2.При сварке стыковых соединений металла толщиной до 22 мм следует применять одинарные технологические планки (черт. 4, а), при сварке стыковых соединений толщиной свыше 22 мм - двойные технологические планки.

Форма подготовки кромок под сварку на технологических планках при сварке листов толщиной свыше 22 мм должна соответствовать подготовке кромок свариваемых деталей (см. черт. 4, б). Технологические планки должны привариваться к свариваемым деталям сплошным швом.

2.1.3. Автоматическую сварку под флюсом стыковых соединений из сталей класса прочность до С52/40 включ. следует выполнять на режимах, обеспечивающих погонную энергию сварки каждого прохода от 6,3 до 75,6 кДж/см включ.

Погонная энергия определяется по формуле:

- погонная энергия одного прохода, кДж/см;

- напряжение на дуге, В;

- сварочный ток, А;

- скорость сварки, см/с.

Режимы сварки приведены в табл.1 рекомендуемого приложения 5.

2.1.4. Автоматическую сварку под флюсом стыковых соединений из сталей класса прочности С60/45 и выше, а также конструкций северного исполнения из низколегированных сталей следует выполнять на режимах, обеспечивающих погонную энергию каждого прохода от 12,6 до 42,0 кДж/см включ.

Режимы сварки приведены в табл.2 рекомендуемого приложения 5 .

2.1.5. Двустороннюю автоматическую сварку под флюсом с ППМ стыковых соединений следует выполнять с соблюдением следующих условий:

- для предупреждения просыпания ППМ необходимо подкладывать металлический лист. Допускается применение флюсовой подушки;

- сварку с ППМ стыковых соединений следует осуществлять с двух сторон, выполняя по одному проходу с каждой стороны. При сварке второго прохода засыпка ППМ не требуется;

- зазор между свариваемыми кромками необходимо заполнять ППМ заподлицо с поверхностью свариваемых элементов с предварительным фиксированием их прихватками;

- начало и конец шва следует выводить на технологические планки (см. черт. 4, б), форма разделки кромок которых должна повторять форму разделки кромок сварного соединения.

2.1.6. Автоматическую сварку под флюсом с ППМ сталей класса прочности до С60/45 включ. следует выполнять на режимах, обеспечивающих погонную энергию сварки каждого прохода от 25,2 до 84,0 кДж/см включительно.

Режимы сварки приведены в табл.3 рекомендуемого приложения 5 .

2.1.7. Одностороннюю автоматическую сварку стыковых соединений с обратным формированием шва на флюсо-медной подкладке с плоской поверхностью медной пластины следует выполнять с соблюдением следующих условий:

- размер зерен флюса, засыпанных на флюсо-медную подкладку, должен находиться в пределах от 0,35 до 1,60 мм включ. (просев через сетку 1,600 и остаток на сетке № 0,335 по ГОСТ 3584-73);

- сварку стали толщиной от 18 до 25 мм производить с предварительной засыпкой ППМ в разделку кромок свариваемых элементов;

- с целью предупреждения образования концевых трещин и вывода кратера за пределы стыка следует использовать специальные выводные скобы с засыпанным в них ППМ (см. черт. 4, в). Слой ППМ в скобе должен превышать толщину свариваемых листов не менее чем на 25 %. Выводные скобы следует изготовлять из меди; допускается применение стальных скоб.

2.1.8. Одностороннюю автоматическую сварку под флюсом с использованием флюсо-медной подкладки сталей класса прочности до С52/40 включ. следует выполнять на режимах, обеспечивающих погонную энергию сварки прохода от 8,4 до 84,0 кДж/см включ.

Режимы сварки приведены в табл. 4 рекомендуемого приложения 5 .

2.1.9. Двухдуговую двустороннюю сварку стыковых соединений на флюсовой подушке следует выполнять с соблюдением следующих условий:

- сварку первого прохода необходимо производить на флюсовой подушке;

- процесс двухдуговой сварки стыковых соединений следует начинать с возбуждения первой дуги, вторая дуга подключается после перемещения сварочного автомата на величину межэлектродного расстояния. Для прекращения сварки следует выключить первую дугу и после того, как сварочный автомат переместится на межэлектродное расстояние, выключить вторую дугу. Для заварки кратера в конце шва рекомендуется остановить сварочный автомат перед выключением второй дуги;

- в процессе выполнения двухдуговой сварки при случайном перерыве в работе сварку необходимо возобновить с перекрытием шва на 150-200 мм после очистки концевого участка и кратера от шлака, начало и конец сварного шва следует выводить на технологические планки (см. черт. 4, а, б).

2.1.10. Двухдуговую автоматическую сварку под флюсом стыковых соединений сталей класса прочности до С46/33 включ. следует выполнять на режимах, обеспечивающих погонную энергию сварки одного прохода от 25,2 до 92,4 кДж/см включ.

Режимы сварки приведены в табл.5 рекомендуемого приложения 5 .

2.1.11. Автоматическую сварку под флюсом стыковых соединений цилиндрических конструкций следует выполнять с соблюдением дополнительных условий:

- сначала осуществлять сварку на флюсовой подушке внутренних продольных швов, при этом начало и конец шва вывести на соседние обечайки; далее - заварку внутренних кольцевых швов, затем в той же последовательности - сварку наружных швов;

- при сварке кольцевых швов электрод должен быть смещен па величину от 25 до 60 мм от вертикальной оси изделия в сторону, обратную направлению вращения (величина смещения зависит от диаметра свариваемого изделия);

- сварку кольцевого шва необходимо начинать на расстоянии не менее 150 мм от предварительно заваренного продольного шва;

- перед заваркой места встречи конца и начала кольцевого шва необходимо очистить шлак с начального участка шва.

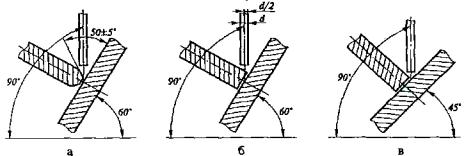

2.1.12. Для обеспечения полного провара стенки при сварке тавровых соединений в лодочку сварное соединение с разделкой кромок и электродную проволоку следует располагать в соответствии с черт. 5, а, а сварное соединение без разделки кромок - с черт. 5, б.

Для получение катета заданной величины без обеспечения полного провара стенки сварное соединение и электродную проволоку следует располагать в соответствии с черт. 5, в.

Режимы автоматической сварки тавровых соединений с обеспечением катета требуемой величины или полного провара стенки приведены в табл.6 рекомендуемого приложения 5 .

Режимы автоматической двухдуговой сварки тавровых соединений с обеспечением катета требуемой величины или полного провара стенки приведены в табл.7 рекомендуемого приложения 5 .

а - сварка с полным проплавлением стенки с разделкой кромок;

б - сварка с полным проплавлением стенки без разделки кромок;

в - сварка без полного провара стенки

а - при однодуговой сварке; б - при двухдуговой сварке

2.1.13. Автоматическую сварку швов тавровых соединений в угол следует выполнять проволокой диаметрами от 2 до 3 мм.

Расположение электрода при однодуговой автоматической сварке в угол должно соответствовать указаниям черт.6, а, а при двухдуговой - черт.6, б.

Режимы автоматической сварки под флюсом в угол с полным проваром стенки приведены в табл.8 и 9 рекомендуемого приложения 5 .

2.2. Полуавтоматическая сварка в защитном газе и самозащитной порошковой проволокой

2.2.1. Режимы полуавтоматической сварки в защитном газе самозащитной порошковой проволокой следует назначать в зависимости от толщины свариваемого металла, диаметра сварочной проволоки и положения шва в пространстве.

Режимы сварки проволокой сплошного сечения диаметром от 1,2 до 2,0 мм и порошковой проволокой диаметром 2,2 мм приведены в табл. 10-13 рекомендуемого приложения 5 .

Режимы сварки самозащитной порошковой проволокой приведены в табл. 14-16 рекомендуемого приложения 5 .

2.2.2. Расход защитного газа следует назначать в зависимости от диаметра сварочной проволоки и величины сварочного тока в соответствии с табл. 4. При сварке на сквозняке расход защитного газа необходимо увеличить в 1,5 раза.

2.2.3. При сварке в защитном газе перед возбуждением сварочной дуги следует обдуть место сварки защитным газом для вытеснения воздуха из зоны сварки с целью предупреждения образования пор в начале шва.

Читайте также: