Угол наклона электрода при сварке

Обновлено: 18.05.2024

Ручная дуговая сварка остаётся самой популярной среди профессионалов и любителей, благодаря ряду факторов: мобильность – для работы не требуются баллоны, газовые редукторы, шланги и другие дополнительные средства; универсальность – можно соединять между собой различные металлы и сплавы; простота освоения – технологические приёмы давно известны, доступно большое количество литературы, благодаря которой специалист с небольшим опытом сможет положить качественный шов.

Основы РДС. Плюсы и минусы

Создание неразъёмных конструкций при помощи РДС основано на расплавлении кромок деталей с одновременным заполнением сварочной ванны жидким металлом покрытого электрода. Защита осуществляется при участии обмазки, которая при нагревании закрывает рабочую зону плёнкой и смесью газов, вытесняя вредные примеси и кислород.

Благодаря этому, работы можно проводить как в помещении, так и на улице. Влияние ветра при этом минимально в отличие от сварки в среде защитных газов. Кроме самого сварочного аппарата и электродов, ничего не требуется, поэтому быстрое перемещение оборудование по площадке не вызывает трудностей.

Минусом можно считать сложность работы с вертикальными и потолочными швами, сварщику в этом случае требуется иметь некоторый опыт и соответствующую квалификацию.

Также отрицательным моментом признаётся низкая производительность труда по сравнению с применением полуавтоматического оборудования.

Три основных типа соединений

ГОСТ 5264-80 описывает все типы стандартных соединений, используемых на производстве. Если используются стыки, которые не описаны в перечне, то в сопроводительной документации (чертеже) конструктор делает сноску с обозначением параметров шва.

- Стыковое – применяют при сварке листов, плоских деталей. Бывают: с отбортовкой кромок, с разделкой или без, на съёмной или постоянной подкладке.

- Угловое – для соединения элементов, при котором кромка одного из них упирается в плоскость второго под углом, отличном от 0 градусов.

- Нахлёсточное – используется при монтаже деталей, при этом сторона одной накладывается на плоскость другой.

Основная цель создания неразъёмного соединения – обеспечение достаточной прочности для эксплуатации металлоконструкции.

Как правильно выбрать диаметр электрода

Условно можно разделить толщины свариваемых деталей на три группы:

- тонкие – до 2 мм. Для работы выбирают электроды 2-3 мм;

- средние – от 2 до 20 мм. Используют электроды от 3 до 4 мм;

- толстые – свыше 20 мм. Корень шва может провариваться электродами 3-4 мм, а затем рекомендуется работать с пятимиллиметровыми.

Важно: при одном и том же токе тонкий электрод даёт больший провар основного металла, чем толстый. Но производительность работы снижается: приходится чаще их менять.

Для облегчения сварки в вертикальном и потолочном положениях лучше использовать электроды не толще 4 мм.

Примерная стоимость электродов на Яндекс.маркет

Принцип подбора сварочного тока

При выборе параметров сварки следует ориентироваться:

- на толщину металла;

- на диаметр электрода;

- на положения будущего шва – горизонтальное, вертикальное, потолочное.

Производители электродов размещают на упаковке таблицу с рекомендованными параметрами, но при сварке разных сплавов значения могут быть другими. Для более точного подбора тока лучше попробовать разные режимы на обрезках металла, ориентируясь на указанные в таблице.

При сварке в вертикальном положении ток уменьшают на 10-15%, а для создания потолочных швов – на 20-30%.

Два способа зажигания сварочной дуги

В начале работы нужно зажечь дугу. Для этого применяют два способа:

- постукиванием электрода об основной металл – нужно коснуться кончиком поверхности и при появлении столбика дуги отвести стержень на расстояние, при котором он будет устойчиво гореть;

- чирканьем – электрод нужно провести по металлу, как спичкой по боковине коробка до его загорания, и также отвести на нужное расстояние.

Важно: электроды, кончики которых покрыты графитом (в виде тёмно-серых колпачков), зажигаются легче.

В процессе сварки приходится отрывать стержень и прерывать процесс. Чтобы снова легко можно было зажечь электрод, нужно обломать выступающую обмазку для обнажения металлического стержня.

Скорость сварки. Длина дуги

Скорость сварки зависит от величины тока и диаметра электрода. Тонкие металлы следует варить быстро, чтобы избежать прожига. Толстые, наоборот, медленно для обеспечения хорошего провара. В каждом случае скорость ведения электрода определяется индивидуально.

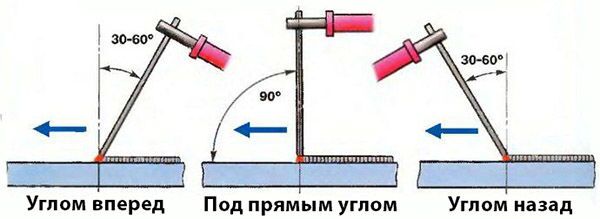

Также влияние оказывает наклон стержня – углом вперёд, назад или под 90 градусов:

- углом вперёд – устанавливается наклон 30-50 градусов. Обеспечивается надёжная защита сварочной ванны. Если впереди образуется много шлака, то угол уменьшают. Глубина провара при этом способе минимальна;

- 90 градусов – степень проплавления деталей средняя. Применяют при невозможности вести электрод иным способом;

- углом назад – обеспечивается максимальный провар основного металла. Защитный шлак движется вслед за электродом, не мешая работе. Применяется чаще всего в нижнем положении, при создании корневых швов.

Длина дуги определяется расстоянием между кончиком электрода и кромками металла:

- короткая – в среднем 3-4 мм. Обеспечивается максимальное проплавление детали и устойчивое горение. Используется чаще всего;

- длинная – свыше 4 мм. Даёт минимальный провар. Поскольку дугу сложно удержать и при этом возникают трудности с формированием шва, от сварщика требуется опыт и высокая квалификация. Применяется при сварке тонких деталей во избежание прожогов.

Чтобы создавать качественные швы, нужна тренировка. Для этого рекомендуется перед проведением работ потренироваться на ненужных деталях, экспериментируя с настройками аппарата, скоростью ведения электрода и его положением относительно направления сварки.

Техника, основные приемы ручной дуговой сварки

При создании шва в нижнем положении применяются стандартные приёмы. Чаще всего применяют три:

- Ведение электрода вдоль кромок с минимальными колебаниями – используют при сварке угловых соединений, стыковых и нахлёсточных, при монтаже труб (формирование коренного шва). При этом нужно захватывать кончиком обе кромки и не задерживать электрод в середине стыка.

- Перемещение «ёлочкой» – применяется при сварке последующих швов (после корня) и облицовочных (наружных).

- Способ «восьмёркой» – при таком способе происходит максимальное проплавление кромок, поскольку электрод задерживается на них. Годится для сварки толстых заготовок.

Если применяется сварка «ёлочкой» вертикальных швов, то возможны 2 варианта – полуокружности направлены либо вверх, либо вниз. В первом случае удобно поддерживать стекающий металл, но сложнее удержать дугу. Оптимальный способ выбирается исходя из предпочтений сварщика.

Какие хитрости используют сварщики

Для облегчения сварки в разных положениях применяются способы:

Чтобы избежать деформации детали после сварки, нужно правильно их собрать. По окончании прихватывания торцов металлоконструкция должна быть жёсткой.

Советы по выбору оборудования

До покупки аппарата нужно определить:

- какие работы требуется выполнять – для бытовых нужд достаточно приобрести небольшой инвертор, выдающий на выходе ток 190-200 ампер. Этого хватит для сварки листового металла, уголков, арматуры на даче или в гараже. Такие аппараты не требуют сети 380 вольт, удовлетворительно переносят просадки напряжения, их вес и габариты позволяют работать на высоте;

- толщины свариваемых деталей – чтобы соединять толстые заготовки, требуется профессиональное оборудование. На выходе потребуется большой ток – более 200-250 ампер. Особенно это важно для длительных операций: наплавок, создания габаритных конструкций. Но мощные аппараты вынудят оборудовать участок промышленным электрощитом с напряжением 380 В;

- требуется ли универсальный аппарат – если впоследствии нужно будет использовать аргонодуговую или полуавтоматическую сварку, то есть смысл обратить внимание на комбинированные инверторы: такие, которые позволяют подключать соответствующие горелки и газовое оборудование. Они стоят дороже, но позволят окупить себя благодаря выполнению множества вида работ.

Совет: рекомендуется приобретать аппараты фирм, зарекомендовавших себя на рынке. Важен срок гарантии производителя. Ряд компаний уверяет, что их продукция способна прослужить до 5 лет.

При покупке нужно обратить внимание на дополнительные функции:

- Форсаж дуги – при скачках напряжения электроника самостоятельно увеличивает величину тока, уменьшая вероятность залипания электрода.

- Защита от перегрева – внутри корпуса установлен датчик, отключающий аппарат при приближении температуры к критической. Благодаря этому предотвращается повреждение электронных элементов.

- Горячий старт – облегчает зажигание электрода. В момент прикосновения к детали сварочный ток на короткое время увеличивается выше установленного значения, а затем уменьшается до нормального.

В комбинированных аппаратах число настроек может быть большим, но они касаются других режимов. В них имеется переключатель:

- MMA – обозначение ручной дуговой сварки (РДС);

- MIG – режим полуавтомата (ПА);

- TIG – аргонодуговая сварка (АДС).

В режиме РДС переключатели, касающиеся иных способов (ПА, АДС), работать не будут.

Получение качественных швов с применением РДС возможно при соблюдении технологий сварки. Нужно правильно подготовить детали: разделать кромки, подобрать тип и диаметр электродов, установить величину тока. Один из признаков хорошего шва – быстро отслаивающаяся шлаковая корка. В некоторых случаях она сама отделяется от поверхности после остывания. Сам шов должен быть чистым: без свищей, пор и подрезов.

Что влияет на выбор режима сварки

Режим работы сварочного аппарата представляет собой совокупность основных и второстепенных характеристик сварки, позволяющих получить качественный шов того или иного сплава.

Так как марок сталей и сплавов цветных металлов множество, и они имеют свою специфику, то выбор режима сварки становится непростой задачей. Но есть основные параметры, которые нужно учитывать независимо от типа сплава.

Важные параметры

Прежде чем начинать работу, надо понимать, с какими величинами предстоит иметь дело. Основные параметры, влияющие на режим сварки:

- сила, вид и полярность в случае применения постоянного тока;

- напряжение электрической дуги; ;

- количество проходов;

- скорость сварки.

Второстепенными факторами, влияющими на характеристики соединения, можно назвать состояние свариваемых деталей, форму кромок, марку, тип и толщину обмазки электрода. Определенное влияние оказывает выбор вида сварочного шва.

Самым ответственным является расчет режимов при автоматической сварке. Часть характеристик выставляют по готовым таблицам, а часть приходится определять по формулам, заложенным в инструкциях на аппаратуру. Каждому оборудованию соответствуют свои таблицы, отработанные опытным путем.

Влияние тока

Выставляя режим, подбор силы тока делают по таблицам. Ток зависит от толщины свариваемых изделий и сварочной проволоки.

Точную юстировку делают по виду дуги и шва. Необходимо понимать, чем сильнее ток, тем температура под основанием дуги будет выше и это скажется на быстроте сварки.

Режим сварки при сильном токе и чрезмерно тонком сварочном проводе вызовет перегрев и разбрызгивание металла. Если заготовки тонкие, то часто при таком режиме происходит их прожигание.

При слабом токе дуга становится неустойчивой или вовсе обрывается. Шов получается некачественный, появляются непроваренные участки. Такой режим не стоит выбирать.

Необходимо учитывать, что глубина сварочной ванны зависит от вида тока. Если используется аппарат на постоянном токе, то глубина провара у него будет на 15 % больше, чем у переменного.

Сварка в режиме постоянного тока тоже имеет свои особенности. Так, при прямой полярности глубина кратера получается на 40% меньше, чем при использовании обратной полярности.

Прямая полярность – это когда электрод подсоединен к клемме инвертора со знаком «-», а соединяемые изделия к клемме со знаком «+». При обратной полярности все подключается наоборот.

При прямой полярности может применяться электрод с кальциево-фтористой обмазкой, позволяет варить низко и среднеуглеродистую сталь, чугун.

Инверторный режим (обратная полярность) используется, когда необходимо варить низкоуглеродистые и низколегированные стали, тонколистовые детали.

От положения свариваемого стыка в пространстве изменяется и ток. Так, при горизонтальном шве табличные значения рекомендуют уменьшать на 15-20%.

Характеристики электрода

Габариты электрода взаимосвязаны с размерами изделий, видом кромок. Если толщина свариваемого сплава равна 3-5 мм, то сварочная проволока должна быть 3-4 мм.

При сваривании толстостенных заготовок требуется делать много проходов. В первый раз проходят электродом диаметром не более 4 мм. При производстве потолочного шва тоже рекомендуют использовать проволоку толщиной не больше 4 мм.

Обычно на упаковке электродов имеется таблица, в которой указывают наиболее предпочтительные режимы. При диаметре 1,5-2 мм рекомендуемый ток сварки 30…45 А, 3 мм – 65…100 А, для 3-4 мм – 100…160 А, и так далее. Разброс связан с видом сварки и толщиной сплава.

При толщинах свариваемого сплава 1-2 мм рекомендуется использование сварочной проволоки диаметром 2-3 мм, при толщине 3-5 мм – 3-4 мм, толщина 4-10 мм – диаметр 4-5 мм, если толщина 12-24 мм, то используют 5-6 мм электрод. Выбирая режим, необходимо учитывать положение детали или шва в пространстве, также на выбор влияет количество проходов.

Длина дуги и качество шва

Длина дуги влияет на качество соединения. Важно, чтобы она была одинаковой на всем протяжении шва, расстояние между концом сварочной проволоки и гранью детали должно равняться ее толщине.

Режим сварки при слишком короткой дуге приводит к прожигу или прилипанию электрода. Режим при длинной дуге вызывает ее гашение и непровары. Контроль длины дуги можно осуществлять по издаваемому ею звуку.

Оптимальной считается ширина сварного шва равная 1,5-2 диаметрам проволоки. При этом должен образовываться небольшой валик по линии соединения без наплывов от расплавленного электрода. Оптимальный шов зависит от скорости сварки, толщины изделия и ширины шва.

Режим сварки, при котором держак с электродом движется очень медленно, приводит к чрезмерному накоплению в сварочной ванне жидкого металла, который будет расплескиваться и препятствовать нормальному провару стыка.

Слишком быстрое перемещение держака вдоль шва приведет к непровару, он может потрескаться или деформироваться после остывания.

Если будет образовываться ванночка шириной в 1,5-2 диаметра проволоки, глубиной до 6 мм и длиной 10-30 мм, то это говорит об оптимальной скорости сварки для данного конкретного материала и вида соединения.

Угол наклона электрода

К понятию режима сварки относится угол наклона электрода. Во время работы электрод относительно шва располагается с отклонением от нормали примерно на 10 градусов в любую сторону. От положения сварочной проволоки относительно стыка заготовок зависит глубина и ширина шва.

Если сварку производят углом вперед, то глубина уменьшается, а шов становится шире. Это связано с тем, что дуга как бы нагоняет волну расплава перед собой, через которую приходится расплавлять металл изделия.

Если выбран режим сварки углом назад, то расплав выгоняется в конец ванны. Электрическая дуга воздействует непосредственно на свариваемые изделия. Этот режим электродуговой сварки делает более глубокое проплавление стыка и одновременно уменьшает ширину соединения.

Длина рабочей части электрода тоже имеет значение. Чем он длиннее, тем сильнее он разогревается и расплавляется, что уменьшает ток, соответственно уменьшается глубина ванны. Особенно это проявляется при использовании тонкой сварочной проволоки.

Наклон заготовок

Когда держак ведут сверху вниз, то под дугой возникает утолщение расплава. Возникает ситуация, как при сварке в режиме углом вперед. Глубина провара уменьшается, а шов становится шире.

Если варить начинают снизу с последующим движением вверх, то слой расплава под дугой становится тоньше, глубина ванны возрастает, а шов сужается.

Тогда будет формироваться нормальный шов. При большем уклоне и проведении сварки на спуск, из кратера вытечет расплав. При проведении сварки снизу вверх возникнут непровары.

Сварку на спуск обычно применяют при соединении труб и других подобных элементов. В этом режиме уменьшается вероятность прожогов, вытекания расплава из кратера, формируется качественный шов.

Кроме этих режимов на качество работы оказывает влияние технология сварки. Правильное движение электрода во многом определяет состояние сварного шва.

Движение электрода при сварке: способы ведения электрода, выбор оптимального угла наклона электрода

Чтобы получить сварочный шов высокого качества, рекомендуется проводить работу короткой дугой.

Если подносить электрод под углом 90 градусов к месту соединения, тогда, расплавляясь, он хорошо растекается и равномерно заполняет всю сварочную ванну.

Необходимо соблюдать оптимальный угол наклона электрода. Если варить с очень острым углом, то не удастся прогреть основной металл. В этом случае шов получится малой ширины, но высокий. Края будут непроваренными, что снизит прочность полученной конструкции.

Чтобы достичь высокой прочности соединения, необходимо проводить всю сварку с одной скоростью и поддерживать одинаковый угол наклона. Тогда присадочный материал равномерно заполнит все необходимые пустоты, что обеспечит высокое качество шва.

Однако бывают случаи, когда изменение наклона необходимо. Примером может быть сварка труб.

В процессе сварки не нужно сильно напрягаться, не стоит сильно сжимать ручку держателя, движения должны быть свободными.

В финале работы для предотвращения образования кратера нужно приподнять конец электрода.

Способы ведения электрода

- По ломаной зигзагообразной линии. Таким способом можно соединять заготовки без наличия скоса кромок. Используется при сварке изделий, толщина которых не превышает 6 мм. Высококачественные швы выходят, если проводить работу встык и в нижнем положении.

- Круговые или эллипсоидные движения. Данный способ используется для соединения конструкций из легированных сталей, при этом шов должен находиться в вертикальном положении. Такой метод гарантирует хороший прогрев свариваемых деталей.

- Движения треугольником. Чаще всего используется при соединении труб с неповоротным стыком. Свариваемые детали должны быть толщиной более 6 мм. Данный метод позволяет тщательно проварить корень шва и гарантирует необходимый прогрев средней части шва.

Работу можно проводить, держа электрод под разными углами. На подбор угла наклона оказывает воздействие множество факторов: толщина соединяемых деталей, вид металл, положение конструкции в пространстве. Выделяют три основных метода ведения электрода.

Углом вперёд

При данном методе электрод располагается под углом от 30 до 60 градусов. Удаётся прикрыть сварочную ванну от попадания вредных газов, но при этом образуется значительное количество шлака. Если он попадает впереди шва, то его можно вытеснить расплавленным металлом.

Наклон уменьшают в случае, если формируется большое скопление шлака впереди сварочной ванны. В редких случаях можно доводить до перпендикулярного положения. К этому прибегают при чрезмерном скоплении шлака. В противном случае, он не успеет застыть и заполнит всю ванну, погасив при этом сварочную дугу.

Применяется данный способ, если необходимо обеспечить разогрев небольшой глубины основного материала для образования вертикального шва на швеллере, для проварки корневого шва толстых металлических заготовок.

Углом назад

Главным отличием от предыдущего метода является то, что электрод наклоняется в другую сторону. При таком способе шлак сразу выталкивается из сварочной ванны назад. Он должен следовать за электродом, накрывая собой расплавленный металл, чтобы тот равномерно остывал.

Данный метод используется для провара корневого шва толстых металлических изделий при сваривании угловых соединений труб.

Под прямым углом (90 градусов)

Сваривать соединения таким способом очень трудно, процесс требует определённых навыков от сварщика.

Применяется данный метод для работы в труднодоступных местах, где нет возможности установить другой угол наклона. При таком способе удаётся достичь средней глубины провара металла.

Какой бы угол наклона ни был выбран, необходимо соблюдать баланс положения шлака в сварочной ванне. Он не должен сильно отставать от электрода, но и не должен скапливаться впереди в большом количестве.

Расстояние между электродом и свариваемой деталью

Важным параметром является то, на каком расстоянии находится электрод, так как это отразится на качестве полученного шва, его размерах и форме, а также шероховатости.

Электрическая дуга может быть:

- очень короткая;

- короткая;

- средняя;

- длинная.

Идеальная длина сварочной дуги 2-3 мм.

Работать электродом на очень малом расстоянии рекомендуется для сваривания корневых швов толстых заготовок. При этом нет необходимости проводить поперечные колебательные движения. Устанавливается средняя или максимальная сила тока.

Дуга является короткой, если расстояние до свариваемого участка составляет половину от диаметра используемого электрода. При работе на такой дистанции увеличивается глубина проплавления заготовок, а ширина шва уменьшается. Короткую дугу активно применяют для вертикальной сварки.

Длина средней дуги равняется толщине используемого электрода. В этом случае возрастает напряжение, и существенно расширяется шов.

Длинная дуга составляет 150% от диаметра выбранного электрода. Проводить работу на таком расстоянии нежелательно, так как шов получается значительно шире, сокращается глубина проплавления, возникает разбрызгивание раскалённого металла.

Как правильно держать электрод при сварке?

Прежде чем определиться, как правильно держать электрод при сварке, нужно учесть теплопроводность и химический состав металла, параметры тока и напряжения, движение торца электрода, длину дуги – они непосредственно влияют на качество соединения. Лучше всего поддаются сварке низкоуглеродистые сплавы железа, стали с высоким содержанием углерода и чугуны требуют предварительного подогрева.

Виды положения электрода при сваркеСерьёзным аспектом сварочной техники, для выполнения качественного сваривания металла, является правильный выбор положения проводника электрического тока. Угол наклона электрода при сварке напрямую зависит от положений. Есть три основных варианта расположения относительно плоскости поверхности:

- углом вперёд;

- под прямым углом;

- углом назад.

Положение электрода при сварке

При положении углом вперёд, значение наклона будет находиться в диапазоне 30–60 градусов. В таком случае жидкий шлак движется в направлении сварочной ванны и успевает накрывать расплавленную область металла. Та небольшая часть попавшего жидкого шлака будет вытесняться более тяжёлым расплавленным металлом. Если количество шлака впереди увеличивается, следует понизить угол наклона. Когда видно, что жидкий шлак полностью затапливает ванну и не успевает затвердеть, следует принять положение электрода «Под прямым углом». Потом постепенно уменьшать значение угла. Нужно придерживаться баланса. Для неглубокого проплава базового металла, нужно выбрать именно это положение электрода при ручной дуговой сварке.

Под прямым углом. Рабочий угол в этом положении равен 90 градусов. Это самое правильное положение электрода при сварке в труднодоступных местах, где отсутствует возможность выбора какого-либо другого угла наклона. Ещё такой подход необходим для получения проплава базового металла на среднюю глубину.

Углом назад. В этом подходе предусматривается диапазон значения угла наклона от 30 до 60 градусов назад. Применение такого положения, сильно оттесняет жидкий шлак назад и удерживает его позади проплавленной сварочной ванны. Нужно выбрать правильное значение угла для того, чтобы жидкий шлак успевал следовать за электродом и покрывать расплавленный металл. Такое положение электрода при сварке применяется для глубокого проплава базового металла.

Основные виды движения торца электродаК одному из важнейших критериев относится степень требуемых усилий (объём наплавленного металла) для качественного сваривания. Сварочные швы можно условно разделить на:

- нормальные (шов с плоской поверхностью);

- усиленные (выпуклый шов);

- ослабленный (вогнутый шов).

Для выполнения того или иного сварочного шва, кроме получения нужного объёма наплавляемого металла, важным является способ проплавления краёв, которые будут поддаваться свариванию. Этого можно достигнуть, зная как правильно держать электрод при сварке инвертором, а именно: соблюдение постоянной дистанции между электродом и деталью и выбор необходимой техники перемещения торца сварочного проводника электрического тока.

Типы одновременных движений электрода:

- поступательное;

- прямолинейное;

- колебательное.

Схематическое отображение движения электрода

Перемещение, выполняемое вдоль электродной оси, гарантирующее постоянную величину дуги, быстроту выполнения сварочного процесса, называется поступательным.

Движение электрода при ручной дуговой сварке производимое вдоль оси шва, позволяющее контролировать быстроту процесса плавления и качества образования шва, называется прямолинейным.

Колебательное перемещение, выполняемое поперёк шовной оси с наклоном 45 градусов, применимо для нагрева краёв, контроля ширины шва. Такого плана движения не выдерживают некоторые типы электродов для ручной дуговой сварки тонколистовых прокатов или для выполнения корневого шва.

Расстояние между электродом и свариваемой детальюВопрос, на каком расстоянии держать электрод при сварке, является важным, поскольку это напрямую влияет на качество создаваемого шва, его форму, размеры, а также его шероховатость. Расстояние или величина дуги фактически не влияет на показатель глубины проплавления основного металла. При электродной сварке длина дуги может быть:

- очень короткой;

- короткой;

- средней и длинной.

Самой оптимальной величиной размера дуги является 2-3 мм.

Длина сварочной дуги

Работая электродом «впритык» к поверхности сваривания, другими словами, применяя очень короткую дугу, нужно использовать максимальные и средние токи без применения движений колебательного и поперечного типа. Такое расстояние отлично подходит для выполнения корневых швов в практически всех типах соединений и в разных положениях.

Расстояние между поверхностью детали и сварочным электродом равно приблизительно 50% диаметра проводника электрического тока. Сваривая на таком расстоянии, как правило, увеличивается сварочный ток и глубина проплавления базового металла. Существенно уменьшается напряжение и ширина шва. Сварочная ванна при этом отлично защищена. Одним из пунктов ответа на часто задаваемый вопрос: как правильно держать электрод при сварке вертикального шва, является то, что короткая дуга применима во время вертикальной сварки, а также для получения потолочных и горизонтальных швов.

«Обратите внимание!

Особенностью средней дуги является дистанция между электрическим проводником и поверхностью детали от 1 до 1,2 диаметра применяемого электрода. Соблюдая такое расстояние, повышается напряжение и существенно расширяется шов.»

Применяя длинную дугу от 150% диаметра электрода, чаще всего, шов получается шире, уменьшается глубина проплавления, существенно понижается защита ванны. Может возникать сильное разбрызгивание электродного металла, вследствие чего формируются поры в сварочном шве.

Выбор режима сваркиПод режимом подразумевается совокупность аспектов для создания нормального протекания процедуры сваривания. Он напрямую зависит от того, под каким углом держать электрод при сварке, а также влияет:

- диаметр сварочного проводника;

- токовые характеристики (род, полярность, величина);

- начальная температура базового материала; ;

- длина сварочной дуги;

- напряжение;

- перемещение торца электрода.

Повышение тока может вызвать, при постоянной скорости, увеличение глубины провара, что характеризуется переменой значения прямолинейной энергии. А также сменой показателя давления, оказываемого дуговым столбом на сварочную ванну.

Показатели полярности и рода тока влияют на внешний вид и размеры шва.

Ширина шва ещё напрямую зависит от величины параметра напряжения. Чем он выше, тем шире шов.

Диаметр сварочного проводника подбирается в зависимости от толщины свариваемого материала, положения, в котором производится сварка, а также от особенностей соединения и формы подготовленных краёв под сварку.

Ещё зависят режимы сварки от положения электрода и свариваемой детали.

ЗаключениеПроцесс сваривания предназначен для получения неразъёмных соединений металлических элементов с помощью местного нагрева до пластичности и плавления. Он широко используется в строительной и промышленной отраслях для изготовления различных металлоконструкций, арматурных каркасов в железобетонных изделиях.

Процесс сваривания существенно снижает трудозатраты при производстве работ по изготовлению металлоконструкций, обеспечивает надёжную связь элементов и экономит металл. Быстрее всего поможет выяснить, как правильно держать электрод при сварке, видео с уроками специалистов и подробным описанием процесса.

Читайте также: