Условия отбора проб воздуха на сварочный аэрозоль на рабочем месте сварщика

Обновлено: 18.05.2024

Статья посвящена поиску решения задачи определения наиболее реальных количеств аэрозоля, которые могут попасть в органы дыхания человека при электросварочных работах. Высокая температура дуговой сварки создаёт конвенционные потоки тепла, которые неравномерно разносят образующийся аэрозоль в плане рабочего места. Процессы диффузии в «облаке частиц» с размерами от 0.4 до 50 мкм и более, движение горячего воздуха, другие причины создают непредсказуемые концентрации пыли на разных расстояниях от сварочной дуги. Вызывает сомнение то, что отбираемые пробы в зоне дыхания сварщика (пространство с радиусом до 50 см от лица работника), как того требуют нормативные документы, могут показать реальные количества ингаляционной вредности. Под сварочной маской или щитком у лица работника имеется пространство, в котором возможно накопление пыли и образование концентраций выше, чем в зоне дыхания или у сварочной дуги. Для решения поставленной задачи были отобраны пробы воздуха в период сварочных работ на стационарном посту, размещённом в гаражном боксе. Отбор воздуха производился у сварочной дуги (на расстоянии до 15-20 см), под сварочным щитком, в зоне дыхания и на расстоянии 2.5 м от места сварки. Оказалось, что концентрации под сварочным щитком несколько выше, чем в зоне дуги (достоверных различий концентраций не обнаружили). Вместе с тем в зоне дыхания и на расстоянии до 2.5 м содержание аэрозоля существенно отличается от величины загрязнения у источника. Такие факты заставляют предполагать, что отбор проб воздуха на рабочих местах сварщиков корректнее проводить из полузамкнутого пространства под сварочным щитком или маской.

1. ГОСТ 12.1.005-88. ССБТ. Санитарно-гигиенические требования к воздуху рабочей зоны. Введ. 1989 – 01 – 01. - М.: Изд-во стандартов, 1989. – 47 с.

4. Дубейковская Л.С. Сварочный аэрозоль как основной неблагоприятный фактор у сварщиков / Л.С. Дубейковская, Е.В. Зибарев, М.В. Чашин // Профилактическая клиническая медицина. – Северо-Западный государственный медицинский университет им. И.И. Мечникова (Санкт-Петербург). – 2009. - № 1. – С. 87-90.

5. Профессиональные болезни + CD: учебник / Н.А. Мухин, В.В. Косарев, С.А. Бабанов и др. – М., 2013. - 496 с.

6. Трушкова Е.А., Ладная Е.В. Особенности профессиональных заболеваний электросварщиков при выполнении сварочных работ на производстве // Молодой учёный. - 2016. - № 18.1. - С. 25-27.

7. ГОСТР 56164-2014. Выбросы загрязняющих веществ. Метод расчёта выбросов при сварочных работах на основе удельных показателей. Введ. 2015-07-01. - М.: Стандартинформ, 2015.

13. Фёрстер Э., Рёнц Б. Методы корреляционного и регрессионного анализа: руководство для экономистов / пер. с немецкого и предисловие В.М. Ивановой. - М.: Финансы и статистика, 1983. - 302 с.

Несмотря на постоянное совершенствование техники, технологий, производственные процессы с применением электродуговой сварки по-прежнему следует относить к вредным и опасным работам, требующим соответствующего контроля и специфических мер предупреждения ущерба здоровью. Разнообразие применяемых сварочных материалов, свариваемых конструкций, а также разнообразие условий сварки, смена мест сварочных работ (от помещений и закрытых ёмкостей до сварки на открытой местности), несомненно, влияет на распространённость специфических болезней среди работников. В комплексе превентивных мер особое место принадлежит лабораторно-инструментальному контролю загрязнения воздуха в месте сварочных работ с соответствующими инженерно-техническими, санитарно-техническими, проектными и иными решениями. Санитарно-химический анализ загрязнённости воздуха во многом может определить права работника на компенсации за вредные условия труда. Однако корректность идентификации концентраций сварочного аэрозоля зависит от множества причин и обстоятельств, и в первую очередь от точки отбора пробы. Наша практика и учёт физических, химических особенностей в распределении загрязнений при ручной электродуговой сварке в помещениях позволяет предложить следующие области, возможно, отличающиеся содержанием вредности.

Первая область - у сварочной дуги (15-20 см); вторая область – «полузамкнутое пространство под сварочным щитком или маской» ближе к источнику, чем внешняя граница зоны дыхания, и ближе, чем остальные зоны к ротовой полости (лицу) человека. Третья область – «зона дыхания» - до 50 см от лица работника или до 70 см от точки сварки. Четвёртая область – «нейтральная зона» – с 250-270 см от места сварки.

Согласно требованиям стандарта и иных документов [1; 2] отбор проб воздуха на содержание любых вредных веществ следует проводить в зоне дыхания работника, то есть в пространстве радиусом до 50 см от лица работающего. Данное требование определено результатами многочисленных исследований, которые доказали, что и мгновенное, и максимальное разовое, и среднесменное содержание загрязнений в зоне дыхания может значительно отличаться от концентраций в точках, находящихся на расстоянии всего 200-300 см от работающего человека. Вызывает сомнение то, что идентифицируемые концентрации, обнаруживаемые в зоне дыхания, достаточно точно отражают максимальные (реальные) объёмы пыли, попадающие в лёгкие работника. Вопрос о выборе точек для размещения пробоотборных устройств и приспособлений, в которых следует ожидать наибольшие концентрации сварочного аэрозоля с целью оптимизации корректности лабораторного контроля и обнаружения максимальных (реальных) количеств пыли, попадающих в лёгкие сварщиков, на наш взгляд, является актуальным для теории и практики гигиены и охраны труда.

Цель исследования – в эксперименте осуществить поиск точек отбора проб в анализе распределения концентраций сварочного аэрозоля для решения задачи определения наиболее реальных количеств аэрозоля, которые могут попасть в органы дыхания человека при электросварочных работах.

Материалы и методы исследования. Проблема рациональной оценки влияния условий труда на здоровье сварщиков включает в себя такие аспекты: физику и химию образования и распространения конденсата в месте сварки, специфическую клинику от воздействия аэрозоля, а также несовершенство лабораторно-инструментального контроля, наличие спорных моментов и неточностей в нормативно-технической документации, регламентирующей безопасность и безвредность работ.

Наша практика доказывает, что после 10 лет стажа на сварочных работах человека можно смело вносить в «группу риска», так как имеются все основания предполагать развитие профессиональных поражений лёгких. Специфические заболевания электросварщиков можно разделить на две группы: поражения глаз и лёгких 4. Нарушения в органах зрения связаны с ультрафиолетовым воздействием сварочной дуги и чаще всего проявляются в форме «электроофтальмий» - в первую очередь у неопытных работников. Существующие правила профилактики глазных болезней сварщиков достаточно эффективны, и соответствующие уровни заболеваемости во много раз ниже, чем уровни распространённости болезней органов дыхания. В их патогенезе наибольшее место занимает ингаляционное воздействие сварочной пыли с развитием профессиональной марганцевых интоксикаций, пневмокониозов, сварочной экземы, бронхиальной астмы, пылевого («сварочного») бронхита 3.

Образующийся при сварочных работах аэрозоль содержит две вредности: газовую (летучую) и аэрозольную (пылевую, твёрдую). Высокая температура сварочной дуги способствует интенсивному окислению и испарению металла, флюса, легирующих элементов. Пары металлов, марганца, конденсируясь на воздухе, образуют сварочную пыль - аэрозоль конденсации. Возникающие при сварке конвективные потоки воздуха уносят пыль и газы вверх, создавая совместно с диффузионными процессами неравномерную запылённость и загазованность помещений.

Дисперсная фаза аэрозоля содержит смесь частиц простых и сложных оксидов металлов: железа, марганца и кремния. Наиболее мелкие частицы сварочной пыли от 0,4 до 5 мкм (видны только под лучом света) обладают способностью проникать в альвеолы лёгких. Более крупные (видимые невооружённым глазом) от 5 до 40-50 мкм оседают в верхних дыхательных путях и носоглотке (частицы этой фракции способны переносить патогенные микроорганизмы). Летучая компонента сварочного аэрозоля представляет собой смесь оксида и диоксида углерода, других газов, образующихся при термической диссоциации воздуха. От присадок электродов могут возникать загрязнения фтором, фтористым водородом и другими веществами. Фотохимический эффект от ультрафиолетового излучения дугового разряда приводит к образованию окислов азота, озона.

Существует достаточно чёткий и действенный контроль - документы государственной системы охраны труда определяют порядок допуска и требования к безопасной организации и выполнения сварочных работ. Но в прерогативах служб охраны труда на первом месте стоит инженерно-техническая, психофизиологическая и иная профилактика в первую очередь травматизма и острых отравлений (несчастных случаев). Специфика предупреждения болезней остаётся за медико-профилактическими мероприятиями, осуществляемыми лечебно-профилактическими учреждениями под контролем санитарной службы.

Существующий Закон РФ (ФЗ-426) и «Методика специальной оценки условий труда» [11] (в дальнейшем «Методика») предусматривают необходимость отбора проб для контроля концентраций сварочной пыли в месте проведения электросварочных работ с соблюдением наиболее типичных для выполняемых работ условий.

При наличии на рабочих местах сварщиков действенных средств личной и коллективной защиты эксперт по специальной оценке условий труда может ограничить оценку рабочего места декларацией соответствия требованиям государственной системы охраны труда. Однако такой приём, формально исключающий «влияние вредностей», переводит большинство рабочих мест с применением электродуговой сварки в категорию «с допустимыми условиями» из-за того, что в «Методике» не полностью учитываются все «действующие вредности». Так, несмотря на то что в основу документа по умолчанию положен принцип измерения «от производственного источника», набор используемых критериев, по сравнению с принятой «Классификацией условий труда» (гигиеническим документом - [12]), сужен до предела. Например, из двадцати трёх позиций оценки напряжённости любой трудовой деятельности таблицы 18 этого документа [12] «Методика» использует только шесть. Примерно половина сварочных работ осуществляется на открытой местности, но параметры микроклимата в наружных сварочных работах (как и при иных работах) в «Методике» не учитываются, несмотря на то что давно известно: неблагоприятные микроклиматические условия усиливают действие пылей и аэрозолей, химических ядов наравне с физическими нагрузками увеличивающих объёмы ингаляции вредностей. Поэтому при сварке с минимальным количеством аэрозоля, попадающего в органы дыхания сварщика, возможно неожидаемое усиление вредного эффекта за счёт влияния других факторов, что также требует учёта в диагностике расстройства здоровья. На наш взгляд, причины и обстоятельства, возникающие при использовании «Методики» внедрения Закона РФ (ФЗ-426), несмотря на их прогрессивность, снижают эффективность мер предупреждения болезней не только сварщиков, и даже, по сути, отвергают необходимость медицинской реабилитации и санитарно-курортного оздоровления сварщиков.

Загрязнение воздуха сварочной пылью является ведущей профессиональной вредностью, что доказывается клиникой и структурой профессиональных болезней работников [3; 4; 6]. Поэтому, думается, что необходимо усилить и повысить точность лабораторно-инструментального контроля загрязнений при ручной электродуговой сварке для разработки более действенных решений по охране здоровья представителей этой профессии.

Современный санитарно-химический анализ на определение веществ, образующихся в воздухе рабочей зоны при сварке, использует наиболее прогрессивные методики [2], отличающиеся высокой чувствительностью, селективностью, точностью определения и оперативностью получения результатов. Однако точность анализа зачастую снижается некоторой некорректностью самой процедуры отбора проб воздуха. Метрологической поверке подлежат аспираторы разных типов (АЦ-4С, АЦ-2С, АПВ-6 и пр.) и секундомеры. Приспособления для крепления поглотителей, аллонжи, штативы с цапками и аэрозольные патроны, фильтродержатели, пылеотборные устройства разных типов и прочее – не поддаются стандартизации и унификации. Кроме того, рациональный выбор расположения, установка и закрепление пробоотборника при работах, соблюдение экспозиции зависит от подготовки исследователя, что может быть наиболее серьёзной причиной погрешностей анализов.

Постановка эксперимента предусматривала отбор проб воздуха при сварочных работах на стационарном посту, который находился в помещении гаражного бокса асфальтобетонного завода. Исследования выполняли в тёплый сезон года. На время отбора проб вытяжную вентиляцию (вытяжной зонт) отключали, однако ворота бокса были открыты для обеспечения постоянно существующих условий диффузии загрязнений. Сварка осуществлялась электродами УОНИ 13/45 с применением проволоки СВ 07СГ, флюс АН345. Сваривались небольшие железные конструкции. Отбор проб воздуха осуществляли на аналитические аэрозольные фильтры АФА-ХП, АФА-ВП или АФА-ХА (согласно действующим документам [2]). Они предназначены для улавливания и определения содержания сварочных аэрозолей в газовой среде при температуре от -20 до + 60 °C. Допустимая воздушная нагрузка на полотно фильтра составляет от 7 до 25 л/мин. В качестве фильтродержателей чаще всего применяют открытые пластмассовые аллонжи (типа ИРА-10-1 и ИРА-20-1), с площадью рабочей поверхности 10 и 20 см2. В отборе использовали устройства с диаметром 20 см 2. В общем случае через фильтр надо протянуть не менее 100 л воздуха со скоростью 20 л/мин [2]. Концентрации аэрозоля определяли весовым способом на аналитических лабораторных весах 1 класса точности. Чтобы получить наиболее валидный результат, на границе зоны дыхания и в других точках устанавливали по три аллонжа с фильтрами: по бокам и над местом сварки. Для отбора воздуха из «подщиткового пространства» применили особое приспособление (трубка с микрокомпрессором и фильтродержателем), которое крепилось на внутренней поверхности щитка. Отбор проб проводили в течение одной сварочной операции, одномоментно, во всех ранее указанных точках: у сварочной дуги, в полузамкнутом пространстве под сварочным щитком, на наружной границе зоны дыхания, и в нейтральной зоне.

Всего было отобрано 72 пробы, в каждой точке (зоне) - 18 проб. Всего изучено 6 сварочных циклов длительностью от 3 до 8 минут, что заставило пересчитывать получаемые весовые концентрации по скорости образования аэрозоля на усреднённое время отбора пробы – 5 минут. Статистическая обработка полученных концентраций предполагала применение приложений метода наименьших квадратов: в частности, использовали методики корреляционного анализа [13].

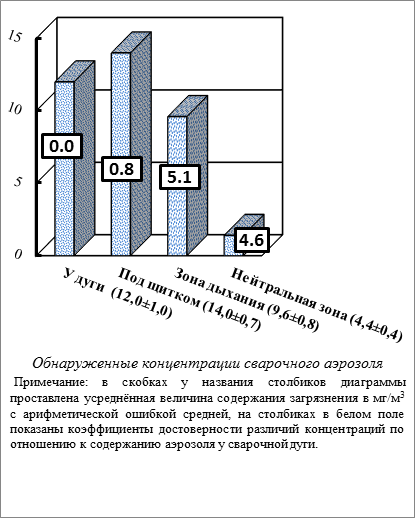

Результаты и обсуждение. На рисунке показаны средние весовые концентрации аэрозоля (мг/м3) в каждой точке. Видно, что под щитком сварщика весовая концентрация загрязнения выше на 2 мг/м3, чем в радиусе до 15-20 см от сварочной дуги.

С другой стороны, на внешней границе зоны дыхания - 50 см от ротовой полости работника (или на расстоянии до 70 см от сварочной дуги) содержание аэрозоля ниже на 2,4 мг/м3 по сравнению с концентрацией в месте образования аэрозоля. Если сравнить содержание загрязнений у источника и в подщитковом пространстве, то разница составит уже 4,4 мг/м3.

В нейтральной зоне определяется наименьшее количество сварочной пыли. Такие факты указывают на особенности распределения потоков загрязнения в обследованном помещении и возможном накоплении конденсата в подщитковом пространстве. При этом достоверность различий средних (коэффициент Фишера-Стьюдента [13]) величин загрязнений у сварочной дуги и под щитком сварщика отсутствует, что свидетельствует только о тенденции в кумуляции сварочной пыли под щитком сварщика.

Для повышения иллюстративности обсуждаемого рисунка предложим рассмотреть таблицу, которая содержит вычисленные парные коэффициенты корреляции между четырьмя рядами концентраций (n = 18) в форме двух треугольных матриц. Анализ таблицы показывает, что зависимость между количеством пыли у сварочной дуги и под щитком сварщика прямая, но слабая – по типу «закономерности», что опять-таки указывает на отсутствие различий между величинами загрязнений в этих местах. Поэтому для повышения корректности лабораторного контроля возможен отбор проб и в районе электрической дуги, и под сварочным щитком. Связь между концентрациями сварочного аэрозоля в районе дуги и внешней границы зоны дыхания – прямая, средней силы, что указывает на особенности влияния источника: на распространение частиц в этой области. Возможно, оно обусловлено только конвенцией нагретого воздуха. Отрицательный коэффициент парной корреляции между концентрациями у источника и в нейтральной зоне (Rxy = - 0.020) объясняет, что содержание пыли в этой зоне, возможно, определено и тепловыми потоками, и процессами разбавления аэрозоля (диффузии).

Сварочные аэрозоли по МУК 4945

Коллеги, добрый день!

Сразу извините за некомпетентность начинающих в деле ПК и СОУТ, но вот такой вопрос у нас в ИЛ назрел.

Определяем в сварочном аэрозоле марганец по МУК 4945 в рамках производственного контроля (как, думаю, и большинство на этом форуме).

Сколько по этому НД положено отбирать фильтров на одном рабочем месте? Результат анализа одного фильтра это максимально-разовая концентрация и нормируем по ней (по ГН 2.2.5.3532)?

EUGEN

местный

Если вы аккредитованы на отбор проб по этому МУ, то:

п. 2.4. Разовое определение концентраций вредных веществ должно производиться при непрерывном или последовательном отборе проб ТССА и ГССА в течение 15-минутного стандартного отрезка времени. Если чувствительность методов анализа позволяет в течение 15 минут отобрать не одну, а несколько последовательных проб, то для сопоставления с величинами ПДК м.р. концентрацию того или иного наиболее опасного и характерного вредного вещества, выделяющегося в составе ТССА и/или ГССА, следует находить как среднюю величину из результатов измерений, выполненных за указанный период времени.

2.7. Для получения достоверных результатов при санитарно-гигиенических исследованиях воздушной среды на каждом обследуемом рабочем месте сварщика, наплавщика, резчика металлов, операторов установок напыления порошков металлов должно быть последовательно отобрано не менее 5 проб воздуха для определения концентраций ведущего токсического ингредиента ТССА и не менее 5 проб наиболее характерного токсического ингредиента ГССА.

В МУ есть приложение 6, где перечислены наиболее характерные (помечены значком III). Их надо отобрать на 5 фильтров. Остальные по этому МУ не запрещается отобрать по 1 пробе на 1 фильтр. Что означает знак "+" в этом приложении, я не знаю, возможно - наличие.

А если отбор проб у вас по ГОСТ 12.1.005-88, то для контроля ПДК м.р, :

4.2.2. Содержание вредного вещества в данной конкретной точке характеризуется следующим суммарным временем отбора: для токсических веществ - 15 мин, для веществ преимущественно фиброгенного действия - 30 мин. За указанный период времени может быть отобрана одна или несколько последовательных проб через равные промежутки времени. Результаты, полученные при однократном отборе или при усреднении последовательно отобранных проб, сравнивают с величинами .

4.2.3. В течение смены и (или) на отдельных этапах технологического процесса в одной точке должно быть последовательно отобрано не менее трех проб. Для аэрозолей преимущественно фиброгенного действия допускается отбор одной пробы

т.е. не менее 3-х фильтров для не АПФД и не менее 1 - для АПФД.

avsha

Сдается мне, что это вообще невозможно сделать. Подозреваю, что и в благословенные времена СССР никто особо не морочился с этой сваркой, все одно вредность.

Мало того, по практическому опыту, невозможно достигнуть совпадения концентрации проб сварочных аэрозолей на 3 фильтрах, я уж и не говорю про 5. Это надо ставить три аспиратора минимум.

Условия отбора проб воздуха на сварочный аэрозоль на рабочем месте сварщика

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Воздух рабочей зоны

АЭРОЗОЛИ ПРЕИМУЩЕСТВЕННО ФИБРОГЕННОГО ДЕЙСТВИЯ

Общие принципы гигиенического контроля и оценки воздействия

Workplace air quality. Predominantly fibrogenic aerosols. General principles for hygienic regulation, monitoring and evaluation

Дата введения 2012-12-01

Предисловие

1 РАЗРАБОТАН Учреждением Российской академии медицинских наук "Научно-исследовательский институт медицины труда РАМН" (НИИ МТ РАМН) и Учреждением Российской академии наук "Институт проблем комплексного освоения недр РАН" (ИПКОН РАН)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 457 "Качество воздуха"

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Июнь 2019 г.

Введение

Вдыхание работником аэрозолей преимущественно фиброгенного действия (АПФД) является причиной ряда профессиональных заболеваний органов дыхания (пылевой бронхит, пневмокониозы, рак легких и др.). Все АПФД подразделяются на: высоко-, умеренно- и слабофиброгенные, что отражается в гигиеническом нормировании (через разные величины ), учитывается при гигиеническом контроле и классификации условий труда по показателям вредности.

Биологическое действие АПФД, как и некоторых других аэрозолей, определяется общим содержанием частиц пыли (выраженным через массовую концентрацию, мг/м) в воздухе, размером твердых частиц, составляющих дисперсную фазу, и другими физико-химическими свойствами, а также длительностью воздействия. Положения, приведенные в настоящем стандарте, относятся к вдыхаемой фракции частиц (см. ГОСТ Р ИСО 7708).

1 Область применения

Настоящий стандарт устанавливает общие принципы гигиенического контроля и оценки риска развития профзаболеваний в результате воздействия аэрозолей преимущественно фиброгенного действия (АПФД) на основе измерений массовой концентрации частиц пыли, содержащихся в воздухе рабочей зоны.

Эти общие принципы для разных видов деятельности следует учитывать при:

- обосновании гигиенических нормативов ( и );

- оценке качества воздуха рабочей зоны;

- оценке риска воздействия АПФД (по уровню долговременных пылевых нагрузок и по относительному числу заболевших среди контингента работников, имеющих профессиональный контакт с АПФД);

- разработке требований к организации и проведению пылевого контроля;

- организации технологических процессов и совершенствовании оборудования, связанных с источниками возможного пылевыделения,

- выборе путей профилактики неблагоприятного воздействия АПФД;

- дальнейшем развитии методологии нормирования АПФД разных видов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ Р ИСО 7708 Качество воздуха. Определение гранулометрического состава частиц при санитарно-гигиеническом контроле

ГОСТ Р ИСО 15767 Воздух рабочей зоны. Контроль и оценка неопределенности взвешивания проб аэрозолей

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 аэрозоль преимущественно фиброгенного действия; АПФД: Аэрозоли, отличающиеся и обладающие (по характеру биологического воздействия) преимущественно фиброгенным типом действия.

1 Фиброгенность (синоним увеличения фиброза) - свойство частиц пыли вызывать усиленный синтез коллагена (белка) в структуре органа (легких). Фиброгенные свойства пыли характеризуются степенью увеличения количества коллагена в соединительной ткани легких.

2 В нормативных документах, устанавливающих гигиенические нормативы, этот вид аэрозолей помечают индексом "Ф".

3.2 аэрозоль: Сложная аэродисперсная система, состоящая из дисперсной фазы, представленной частицами твердого вещества или нескольких веществ, и дисперсионной среды, представленной воздухом и/или другой смесью газов или отдельным газом.

Примечание - В общем случае дисперсная фаза аэрозоля может состоять из твердых частиц и частиц жидкости, взвешенных в газовой фазе. В настоящем стандарте рассматриваются только твердые частицы АПФД.

3.3 среднесменная концентрация , мг/м: Массовая концентрация вредного вещества в воздухе рабочей зоны, усредненная за восьмичасовую рабочую смену.

1 Среднесменная концентрация - показатель, необходимый для расчета пылевой нагрузки на органы дыхания, которая является основой установления профессиональной этиологии развивающихся изменений в органах дыхания, прогностической оценки возможных неблагоприятных последствий воздействия пылевого фактора (ПФ) и разработки профилактических мероприятий.

2 Среднесменную концентрацию определяют по результатам непрерывного или дискретного отбора проб воздуха в зоне дыхания работников или рабочей зоне, позволяющего характеризовать содержание пыли в течение времени, составляющего не менее 75% продолжительности рабочей смены, включая основные и вспомогательные технологические операции, а также перерывы в работе с учетом их длительности в течение смены.

3 Предельно допустимая среднесменная концентрация обозначается как3.4 максимальная разовая концентрация : Максимальное содержание вредного вещества в воздухе рабочей зоны.

1 Максимальную разовую концентрацию определяют по результатам непрерывного или дискретного отбора проб аэрозоля в зоне дыхания работников или рабочей зоне при технологическом процессе, сопровождающемся максимальным пылевыделением, за любой промежуток времени продолжительностью не более 30 мин, достаточный для накопления на фильтре пыли в количестве, пригодном для достоверного определения массы.

2 Максимальная разовая концентрация наряду с другими выборочными характеристиками ПФ применяется для выявления характера формирования на органы дыхания по наличию кратковременного, но значительного ("пикового") превышения значений предельно допустимой концентрации3.5 разовая концентрация: Содержание вредного вещества в разовой пробе, отбираемой за любой фиксированный промежуток времени с целью определения максимально-разовых и среднесменных концентраций

3.6 пылевая нагрузка на органы дыхания работника; : Реальное или прогностическое значение суммарной экспозиционной дозы пыли, определяемое на основе среднесменной концентрации пыли, которую вдыхает работник за весь период фактического или предполагаемого (прогностического) профессионального контакта с пылевым фактором.

3.7 контрольный уровень пылевой нагрузки; : Значение пылевой нагрузки при допущении, что на всем протяжении периода профессионального контакта с пылью, определяемого сроком трудового соглашения либо сроком выхода на пенсию, среднесменная концентрация была равна предельно допустимой среднесменной концентрации.

1 2 Класс условий труда и степень их вредности при профессиональном контакте с АПФД устанавливают, исходя из кратности превышения3.8 гигиенический норматив: Установленное нормативным документом предельно допустимое максимальное содержание вредных (загрязняющих) веществ в атмосферном воздухе, при котором отсутствует вредное воздействие на здоровье человека.

3.9 защита временем: Уменьшение вредного действия неблагоприятных факторов производственной среды и трудового процесса на работников за счет сокращения продолжительности их действия путем введения внутрисменных перерывов, сокращения рабочего дня, увеличения продолжительности отпуска, ограничения стажа работы в данных условиях, перемещения на другие работы.

4 Общие положения

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ОПРЕДЕЛЕНИЮ ВРЕДНЫХ ВЕЩЕСТВ В СВАРОЧНОМ АЭРОЗОЛЕ

(твердая фаза и газы)

УТВЕРЖДЕНЫ Заместителем Главного государственного санитарного врача СССР А.И.Заиченко 22 декабря 1988 г. N 4945-88.

Внедрение новых технологий сварочных и плазменных процессов, усложнение композиций свариваемых материалов выдвигают задачу совершенствования методов санитарно-химического контроля воздуха рабочей зоны с применением современной аппаратуры.

В настоящее время получили развитие методы переменно-токовой полярографии, атомно-абсорбционной спектрофотометрии, потенциометрии с ионоселективными электродами, позволяющие значительно повысить чувствительность, селективность, точность определения и увеличить оперативность получения результатов.

Анализ оснащенности санитарно-химических лабораторий СЭС, промышленных предприятий показал, что они располагают полярографами, атомно-абсорбционными спектрофотометрами, ионоселективными электродами и др. Однако отсутствие систематизированного сборника МУ, включающего утвержденные физико-химические методы, сдерживает эксплуатацию этих приборов.

Предлагаемый документ позволяет восполнить этот пробел. В документ включено 12 новых методик взамен устаревших, остальные методики апробированы, откорректированы в соответствии с ГОСТ 12.1.016-79 и МУ N 3936-85.

Настоящие методические указания предназначены для санитарных лабораторий промышленных предприятий и учреждений санитарно-эпидемиологической службы, осуществляющих контроль за содержанием вредных веществ в воздухе рабочей зоны, а также организаций и специалистов, проводящих работы по гигиенической оценке сварочных материалов и способов сварки, наплавки и термической резки металлов, являющихся источником выделения сварочных аэрозолей (СА), с целью проведения оздоровительных мероприятий и оценки их эффективности.

Методические указания подготовлены Киевским институтом гигиены труда и профзаболеваний (Горбань Л.Н.); Ленинградским научно-исследовательским институтом охраны труда (Буренко Т.С.); Ленинградским научно-исследовательским институтом гигиены труда и профзаболеваний (Якимова В.И.); Ордена Трудового Красного Знамени научно-исследовательским институтом гигиены труда и профзаболеваний Российской АМН (Муравьева С.И., Бабина М.Д.); Центральным научно-исследовательским институтом охраны труда (Прохорова Е.К., Зайцева З.В.).

1. ОБЩАЯ ХАРАКТЕРИСТИКА СВАРОЧНЫХ АЭРОЗОЛЕЙ

1.1. СА представляют собой сложные газо-аэрозольные смеси химических веществ, выделяющихся при дуговых, плазменных и других высокотемпературных газопламенных способах сварки, наплавки, резки и напыления металлов.

Дисперсная фаза или же твердая составляющая СА (ТССА) состоит из мельчайших частиц перенасыщенных паров металлов и других веществ, входящих в состав сварочных, присадочных, напыляемых материалов и основного металла, которые конденсируются за пределами зоны высокотемпературного нагрева.

Газовая составляющая СА (ГССА) представляет собой смесь газов, образующихся при термической диссоциации газо-шлакообразующих компонентов этих материалов (СО, CO, HF и др.) или же за счет фотохимического действия ультрафиолетового излучения дугового разряда (плазмы) на молекулы газов воздуха (NO, NO, О).

1.2. Химический состав СА зависит от состава сварочных, присадочных, напыляемых материалов (электроды, проволоки, ленты, флюсы, порошки и др.), состава основного (свариваемого, направляемого либо разрезаемого) металла, режимов сварки, наплавки, резки, напыления, состава защитных газов и газовых смесей. По данным современных физико-химических исследований (рентгеноструктурного, спектрального и др. методов анализа) ТССА представляет собой сложную смесь металлов, простых и сложных оксидов металлов и шпинелей , ( *, , , , ,

* Формула соответствует оригиналу. - Примечание "КОДЕКС".

1.3. Частицы ТССА - полидисперсны, имеют размеры от тысячных долей мкм до 0,4-0,6 мкм и более, неоднородное морфологическое строение (многослойны, многоядерны). Газы ГССА способны адсорбироваться на поверхности твердых частиц, захватываться внутрь их скоплений. При этом локальные концентрации газов, адсорбированных на частицах ТССА, могут существенно превышать их концентрации непосредственно в ГССА.

1.4. Независимо от способа высокотемпературной обработки металлов, СА могут иметь близкий химический состав и соотношение отдельных веществ - ингредиентов ТССА и ГССА. В связи с этим их целесообразно группировать в укрупненные классы газо-аэрозольных смесей относительно постоянного состава, контроль за содержанием которых в воздухе рабочей зоны допускается проводить по наиболее опасным и характерным компонентам ТССА и ГССА.

В тех случаях, когда состав известен не полностью, необходима предварительная его расшифровка для определения ведущих ингредиентов, по которым целесообразно и оправдано осуществление контроля за состоянием воздушной среды. В тех случаях, когда величина ПДК вредного вещества зависит от его процентного содержания в СА (Приложение 2, п.12, 15), необходимо предварительно определить навеску СА на фильтре, которая должна быть не менее 5 мг.

2. ОСНОВНЫЕ ТРЕБОВАНИЯ К ОТБОРУ ПРОБ ВОЗДУХА

2.1. Отбор проб воздуха для определения уровня загрязнения воздушной среды при сварочных, наплавочных работах, резке и напылении металлов следует проводить в зоне дыхания работающих под наголовным или ручным щитом.

При измерении концентраций вредных веществ в зоне дыхания рабочих, занятых автоматическими способами сварки, наплавки и резки (контактной, под флюсом, электрошлаковой и др.) и не пользующихся защитными щитками, зоной дыхания следует считать пространство, ограниченное радиусом 50-60 см вокруг головы работающего.

2.2. Для характеристики общего фона загрязнения воздуха производственного помещения, где проводятся сварочные, наплавочные работы, резка и напыление металлов, отбор проб воздуха следует осуществлять в рабочей зоне на расстоянии не менее 2 м от рабочего места.

2.3. Отбор проб должен производиться при характерных производственных условиях. Любые нарушения технологического процесса (превышение либо занижение силы сварочного тока, напряжения, применение "нетипичных" сварочных и наплавочных материалов и др.) или неправильная эксплуатация оборудования и всех предусмотренных средств предотвращения загрязнения воздуха вредными веществами (устройств местной вентиляции, общеобменной вентиляции, укрытий и др.) подлежат устранению до начала проведения измерений.

2.4. Разовое определение концентраций вредных веществ должно производиться при непрерывном или последовательном отборе проб ТССА и ГССА в течение 15-минутного стандартного отрезка времени. Если чувствительность методов анализа позволяет в течение 15 минут отобрать не одну, а несколько последовательных проб, то для сопоставления с величинами Для вредных веществ, метод определения которых не позволяет обнаружить 0,5Допустимая объемная скорость отбора проб воздуха на фильтры АФА из подручного или наголового щитка составляет 10 л/мин.

2.5. Отбор проб ТССА осуществляется на аналитические аэрозольные фильтры АФА-ХП, АФА-ВП или АФА-ХА с объемным расходом 10-15 л/мин. Тип фильтра, применяемого для концентрирования компонентов ТССА, определяется ходом последующего химического анализа и должен строго соблюдаться. В случаях, когда материал фильтра на ход анализа не влияет, в соответствующих разделах методик тип фильтра не указывается.

Отбор проб ГССА проводится с концентрированием в жидкостные поглотительные приборы, сорбционные трубки либо без концентрирования в медицинские шприцы или пипетки.

2.6. Если стадия технологического процесса (операции) непродолжительна и не позволяет отобрать пробу воздуха за один цикл (расплавление одного электрода, "прихватка" деталей и т.д.), отбор пробы воздуха на этот же фильтр или в один и тот же поглотитель необходимо продолжить при повторении операции.

Средние величины из результатов выполненных измерений и их доверительный интервал следует находить с учетом требований методических указаний "Контроль содержания вредных веществ в воздухе рабочей зоны" N 3936-85 Минздрава СССР.

2.8. Периодичность санитарного контроля за соблюдением гигиенических требований к качеству воздушной среды при выполнении сварочных, наплавочных и газорезательных работ определяется по согласованию с территориальными учреждениями санитарно-эпидемиологической службы с учетом методических указаний "Контроль содержания вредных веществ в воздухе рабочей зоны" N 3936-85 Минздрава СССР и результатов предшествующих измерений.

2.9. Санитарный контроль воздуха рабочей зоны при сварочных, наплавочных работах, а также резке и напылении металлов, сопровождающихся выделением вредных веществ, относящихся к I и II классам опасности, следует осуществлять с помощью физико-химических методов анализа. Гравиметрический метод контроля воздуха рабочей зоны допускается в случаях загрязнения его ТССА, состоящей из веществ, относящихся к lll и IV классам опасности (, окислы железа и др.), а также при оперативном контроле эффективности работы средств вентиляции по согласованию с учреждениями санитарно-эпидемиологической службы.

2.10. Для наиболее опасных и характерных вредных веществ - ингредиентов ТССА и ГССА, которые имеют соответствующую среднесменную ПДК (ПДК с.с.), допускается осуществлять контроль путем измерения среднесменных концентраций.

Для характеристики уровня среднесменных концентраций, воздействующих на рабочих-сварщиков, наплавщиков, резчиков металлов, а также обслуживающих установки для напыления металлов, занятых однотипными производственными операциями (с использованием одних и тех же электродов, проволок одного и того же диаметра, флюсов и др.; при сварке, наплавке и резке одних и тех же металлов и пр.), необходимо проводить обследование не менее 5 человеко-смен. Расчет среднесменных концентраций производится в соответствии с методическими указаниями "Контроль содержания вредных веществ в воздухе рабочей зоны" N 3936-85 Минздрава СССР.

3. МЕТОДЫ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ВРЕДНЫХ ВЕЩЕСТВ В ВОЗДУХЕ

3.1. ФОТОМЕТРИЧЕСКИЕ МЕТОДЫ

РАЗДЕЛЬНОЕ ИЗМЕРЕНИЕ КОНЦЕНТРАЦИИ ЖЕЛЕЗА, НИКЕЛЯ, МАРГАНЦА,

ТИТАНА И ОКСИДОВ ХРОМА (III И VI)

Определение основано на колориметрических реакциях отдельных металлов с органическими реагентами.

Отбор проб воздуха проводится с концентрированием на фильтр.

Основные метрологические характеристики методик измерения концентраций приведены при описании определения каждого металла.

Определение отдельных металлов проводят в аликвотных частях раствора плава.

Время подготовки проб к определению 5-6 часов, включая отбор проб 20 минут. Время самого определения указано в каждой методике отдельно.

Приборы, аппаратура, посуда

Фотоэлектроколориметр марки ФЭК-56 М или другой системы, ГОСТ 15150-74, 1-й класс.

Фильтродержатель, ТУ 95.72.05-77.

Печь муфельная МП-2УМ.

Тигли фарфоровые, ГОСТ 9147-80Е.

Ступка фарфоровая, ГОСТ 9147-80Е.

Колбы мерные, ГОСТ 1770-74Е, вместимостью 25, 50, 500, 1000 мл.

Цилиндры мерные, ГОСТ 1770-74Е, вместимостью 25 и 50 мл.

Пипетки, ГОСТ 20292-74Е, вместимостью 0,2, 1, 2,5 и 10 мл.

Пробирки колориметрические с пришлифованными пробками, ГОСТ 10515-75.

Реактивы, растворы, материалы

Натрий углекислый (карбонат натрия), ГОСТ 83-79, хч.

Калий азотнокислый (нитрат калия), ГОСТ 4217-77, хч.

Кислота серная, ГОСТ 4204-77, хч, 10% раствор (по объему).

Плавень: Смешивают две части карбоната натрия и одну часть нитрата калия. Смесь растирают в фарфоровой ступке. Плавень хранят в банке с притертой пробкой.

Фильтры АФА-ХП, АФА-ВП или АФА-ХА, ТУ 95.743-80.

Фильтры обеззоленные "синяя лента", ГОСТ 12026-76.

Отбор пробы воздуха

Воздух с объемным расходом 5-15 л/мин аспирируют через фильтр АФА. Пробы не следует хранить из-за возможных потерь шестивалентного хрома. Для определения перечисленных металлов на уровне 1/2 ПДК следует отобрать 200 л воздуха.

2.2.5. ХИМИЧЕСКИЕ ФАКТОРЫ ПРОИЗВОДСТВЕННОЙ СРЕДЫ

Организация лабораторного контроля содержания вредных веществ в воздухе рабочей зоны предприятий основных отраслей экономики

Дата введения: с момента утверждения

1. Указания разработаны ФГУН Уфимский научно-исследовательский институт медицины труда и экологии человека Роспотребнадзора (д-р мед. наук Л.К.Каримова, канд. биол. наук Т.К.Ларионова, канд. хим. наук Н.А.Бейгул, канд. хим. наук З.Ф.Шарафисламова, Т.М.Зотова, Л.Н.Маврина, И.Р.Шагидуллина, Г.Р.Аллаярова, Г.Ф.Гарифуллина, Р.Р.Яхина, А.Б.Бакиров, Е.С.Почтарева, Л.В.Колесникова, А.М.Магасумов, З.Ф.Гафурова, Г.Р.Аллаярова, Г.Ф.Адиева, Э.Т.Валеева, С.К.Иванова, Н.С.Кондрова, Н.А.Гареева, С.Р.Мингазова, Е.В.Лозовая); Управлением санитарного надзора Роспотребнадзора (Е.С.Почтарева); ФГУ Федеральный центр гигиены и эпидемиологии Роспотребнадзора (С.А.Степанов); Управлением Федеральной службы в сфере защиты прав потребителей и благополучия человека по Республике Башкортостан (канд. мед. наук Н.С.Кондрова); ФГУЗ "Центр гигиены и эпидемиологии в Республике Башкортостан" (д-р мед. наук Г.Д.Минин, С.К.Иванова, Н.А.Гареева, Н.В.Мурагимова).

2. УТВЕРЖДЕНЫ и введены в действие Руководителем Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека, Главным государственным санитарным врачом Российской Федерации Г.Г.Онищенко 28 декабря 2010 г.

3. ВВЕДЕНЫ ВПЕРВЫЕ.

Введение

На протяжении ряда лет на предприятиях различных отраслей экономики остается стабильно высоким уровень загрязнения воздуха рабочей зоны вредными химическими веществами, в том числе 1-го и 2-го классов опасности, а также аэрозолями преимущественно фиброгенного действия. Повышенные концентрации вредных химических веществ в воздухе предприятий могут вызвать не только отклонения в состоянии здоровья, но и профессиональные заболевания. Проблема организации производственного контроля состояния воздушной среды весьма актуальна, во-первых, в связи с внедрением новых современных технологий, во-вторых, с износом имеющегося технологического оборудования.

В методических указаниях изложены основные принципы организации производственного контроля содержания вредных веществ в воздухе рабочей зоны. В приложении представлен перечень веществ, подлежащих контролю на предприятиях горнорудной, химической промышленности, в машиностроении и металлообработке, на предприятиях легкой промышленности, рекомендуемое для лабораторного контроля загрязнения воздуха аналитическое оборудование, особенности действия на организм.

Методические указания "Организация лабораторного контроля содержания вредных веществ в воздухе рабочей зоны предприятий основных отраслей промышленности" предназначены для специалистов организаций Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека, научно-исследовательских институтов, служб охраны труда и санитарных лабораторий предприятий, осуществляющих надзор за загрязнением воздуха рабочей зоны и оценку его неблагоприятного воздействия на здоровье работающих.

В методических указаниях изложены основные принципы организации производственного контроля содержания вредных веществ в воздухе рабочей зоны. В приложении представлены наименования вредных веществ, величины ПДК, агрегатные состояния, классы опасности, действия на организм, НД на метод исследования, наименование методов, необходимые средства измерений.

Методические указания отличаются от существующих нормативно-методических документов конкретным перечнем вредных веществ, подлежащих лабораторному контролю содержания в воздухе рабочей зоны предприятий основных отраслей промышленности, учетом стадии технологического процесса, выбором гигиенически обоснованного способа отбора проб, точной ссылкой на метод определения загрязнителя, нормативный документ и необходимое оборудование.

Рекомендации по применению

Методические указания используются:

1) при проведении производственного контроля за соблюдением санитарных правил и норм на рабочем месте;

2) при проведении социально-гигиенического мониторинга;

3) при аттестации рабочих мест по условиям труда на предприятии.

Контроль содержания вредных веществ в воздухе рабочей зоны должен осуществляться аккредитованными (аттестованными) лабораториями, имеющими необходимое аналитическое оборудование, внесенное в государственный реестр и поверенное в установленном порядке.

Содержание метода

1. Краткие данные о состоянии условий труда и профессиональной заболеваемости работников основных отраслей экономики

В производствах различных отраслей промышленности используются разнообразные по физико-химическим свойствам и уровню токсического воздействия химические вещества. Химический фактор является ведущим производственным фактором в химической промышленности. Новые технологические процессы, основанные на использовании химических веществ, находят применение практически во всех отраслях промышленности: в современной металлургии и машиностроении, радиоэлектронике и многих других.

Идентифицировать химический фактор на современных предприятиях достаточно сложно из-за многокомпонентного состава газовыделений. В современных условиях на фоне уменьшения токсического эффекта в большей мере проявляется аллергическое действие вредных веществ. К химическим аллергенам, широко распространенным в промышленности, относятся металлы (хром, кобальт, никель, марганец, бериллий, платина и др.), формальдегид, фталевый и малеиновый ангидриды, эпихлоргидрин, изоцианаты, фурановые соединения, хлорированные нафталины, каптакс, тиурамы, неозон Д, триэтаноламин, парафенилендиамин, антибиотики, многие лекарственные препараты и др.

На протяжении ряда лет на предприятиях различных отраслей экономики остается стабильно высоким уровень загрязнения воздуха рабочей зоны вредными веществами, в т.ч. 1-го и 2-го классов опасности, а также аэрозолями преимущественно фиброгенного действия. Повышенные концентрации вредных веществ в воздухе предприятий могут вызвать не только отклонения в состоянии здоровья, а при определенной длительности и интенсивности воздействия привести к развитию профессиональных заболеваний (интоксикаций) и увеличению профессионально обусловленной заболеваемости. Строение химических веществ, их физико-химические свойства обусловливают поведение ядов в организме и основные проявления их действия на организм.

В 2005 г. заболевания (интоксикации), вызванные воздействием химического фактора, составили по Российской Федерации 8,1% от суммы всех профзаболеваний (отравлений), с утратой трудоспособности - 45,2% (ФГУЗ ФЦГиЭ Роспотребнадзора, 2006). Наибольший удельный вес заболеваний от воздействия химического фактора отмечался в 2005 г. на предприятиях цветной металлургии (21,6%), на предприятиях химической промышленности (11,6%), жилищно-коммунального хозяйства (5,1%), на объектах сельского хозяйства (4,7%), на предприятиях черной металлургии (2,9%). На первом месте по удельному весу накопленных профессиональных заболеваний находится цветная металлургия и химическая отрасль, далее следуют авиационная промышленность, сельское хозяйство, строительство, нефтепереработка, черная металлургия, нефтедобыча, здравоохранение. Заболевания (отравления), вызванные воздействием химических факторов, регистрировались в основном у работников следующих профессий: электрогазосварщик ручной сварки (5,7%), электрогазосварщик (5,0%), маляр (4,8%), медицинская сестра (3,9%). Острые отравления (интоксикации) составили 11,8%, хронические отравления (интоксикации) - 6,2%.

Среди хронических заболеваний от воздействия химического фактора 37,6% составила легочная патология, которая была представлена следующими диагнозами: хронический токсический, токсико-пылевой бронхит. Профессиональные заболевания кожи химической этиологии составили 6,9%, флюороз - 4,8%, токсическое поражение глаз - 3,6%.

Среди острых и хронических отравлений (интоксикаций) наиболее значимыми были интоксикации (отравления) от воздействия соединений фтора - 5,9%, марганца - 3,6%, свинца -3,0%, газообразного хлора - 1,7% и окиси углерода - 1,5%.

Аэрозоли преимущественно фиброгенного действия при определенных условиях могут представлять опасность для здоровья работающих. Поэтому широкое распространение технологических процессов, связанных с пылеобразованием, и привлечение больших контингентов трудящихся к выполнению работ, сопровождающихся контактом с производственной пылью, выдвигает проблему предупреждения ее неблагоприятного фактора в число важнейших задач гигиены труда. Аэрозоли дезинтеграции образуются в результате механического измельчения твердых веществ и представляют собой основную массу аэродисперсных систем, встречающихся в производственных условиях. Они возникают при дроблении, помоле, бурении, взрывных работах, при изготовлении формовочной земли, выбивке, обрубке, очистке, зачистке литья, шлифовке или полировке изделий, а также при пересыпании, грохочении, погрузке или транспортировании сухих сыпучих материалов. В металлургической промышленности большое значение имеет особая группа аэрозолей дезинтеграции, представляющая собой саморассыпающиеся шлаки, которые в процессе остывания превращаются в мелкодисперсный порошок. В текстильных, комвольных и асбестотекстильных предприятиях пыль выделяется при подготовке и переработке сырья - трепании, очистке, сортировке, рыхлении, изготовлении ровницы и пряжи из хлопка, льна, шерсти, асбеста, при очистке чесальных и кордочесальных машин. Кроме аэрозолей дезинтеграции, воздух рабочей зоны может быть загрязнен аэрозолями конденсации, образующимися в процессе конденсации перенасыщенных паров. Типичным примером образования таких аэрозолей является так называемый сварочный аэрозоль. Металл; входящий в состав стержня сварочного электрода, а также компоненты обмазки электрода и флюса в значительной мере испаряются при температуре электрической дуги и затем конденсируются в виде мельчайших частиц окислов железа и других элементов.

Подтверждением неблагоприятного воздействия аэрозолей преимущественно фиброгенного действия на организм служит регистрация таких профессиональных заболеваний, как пневмокониозы, в т.ч. силикозы, и пылевые бронхиты.

В структуре заболеваний от воздействия промышленных аэрозолей основными заболеваниями являлись: пневмокониоз (силикоз), вызванный пылью, содержащей кремний диоксид, - 23,5%, хронический пылевой бронхит - 16,2%, пневмокониоз угольщика (антракоз) - 8,2%, пневмокониоз, вызванный конкретной неорганической пылью (пневмокониоз наждачников, от цементной пыли, сажевый, сварщиков), - 6,7%.

Наибольший удельный вес силикоза (24,1%) регистрировался на предприятиях черной металлургии (слесарь-ремонтник, огнеупорщик и машинист крана металлургического производства), на предприятиях угольной промышленности - 11,5% случаев (проходчик, горнорабочий очистного забоя и машинист электровоза, на предприятиях тракторного и сельскохозяйственного машиностроения - в 10,7% (обрубщик, стерженщик машинной формовки, выбивальщик отливок, машинист крана (крановщик), на предприятиях цветной металлургии - в 10,5% случаев (проходчик, горнорабочий очистного забоя, плавильщик).

Пневмокониоз угольщика (антракоз) отмечался в основном на предприятиях угольной промышленности - 89,6% случаев (у горнорабочего очистного забоя - 24,4%, у подземного горнорабочего - 12,8% и проходчика - 11,0%).

Хронический пылевой бронхит, занимающий второе ранговое место в данной группе болезней, регистрировался в основном в угольной отрасли - в 64,9% случаев, на предприятиях автомобильной промышленности %* случаев, цветной - 7,0% и черной металлургии - 6,7%.

_______________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

В гигиенических исследованиях для характеристики запыленности производственной атмосферы, оценки эффективности противопылевых мероприятий необходимо с достаточной точностью провести определение содержания аэрозоля в воздухе.

Внедрение эффективной системы контроля за состоянием воздушной среды на предприятиях позволит создать предпосылки для улучшения условий труда во всех сферах производственной деятельности населения.

Ориентировочный перечень подлежащих контролю вредных веществ, присутствующих в воздухе рабочей зоны промышленных предприятий, представлен в прилож.1 к методическим указаниям.

Перечень вредных веществ, подлежащих контролю содержания в воздухе рабочей зоны промышленных предприятий, подлежит дальнейшему уточнению по мере накопления новых данных.

2. Гигиеническое нормирование вредных веществ

В современных промышленных производствах используется большое количество веществ, которые в виде газов, паров или пыли попадают в воздух рабочей зоны и могут представлять опасность для здоровья работающих. При внедрении в хозяйственную деятельность они должны подлежать обязательной токсикологической оценке и гигиеническому нормированию. Специальная комиссия на основе материалов по изучению токсичности химического вещества устанавливает в законодательном порядке предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны, которые корректируются или дополняются по мере поступления новых результатов экспериментальных исследований. Решения о необходимости обоснования ПДК и ОБУВ (ОДУ) в воздухе рабочей зоны, атмосферном воздухе населенных мест принимаются на основе гигиенических критериев.

Гигиеническое нормирование вредных веществ состоит из 4 этапов. На первом этапе устанавливается целесообразность проведения исследований по гигиеническому нормированию посредством сбора и наработки информации, необходимой и достаточной для решения этого вопроса. Необходимы сведения о физико-химических свойствах рассматриваемого вещества, степени токсичности и опасности, масштабах производства, числе контактирующих с ним людей, распространенности в объектах окружающей среды, а также ряде других показателей, имеющих значение для оценки возможности влияния вещества на здоровье человека. На втором этапе на основании анализа информации определяются вещества, не нуждающиеся в разработке гигиенических нормативов в соответствии с предложенными критериями. На третьем этапе устанавливаются последовательность и объем исследований, необходимых для ускоренного обоснования гигиенических нормативов (ОБУВ, ОДУ, ПДК). На четвертом этапе принимается решение о разработке гигиенического норматива на основе проведения принятых токсиколого-гигиенических исследований в соответствии с методическими указаниями.

Перечень вредных веществ с указанием ПДК в воздухе рабочей зоны, агрегатных состояний, особенностей действия на организм представлены в гигиенических нормативах ГН 2.2.5.1313-03 "Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны" (с изменениями). Наиболее часто профессиональные отравления происходят в результате поступления вредных веществ в организм человека в виде газов, паров, туманов, аэрозолей через органы дыхания. Этому способствует большая поверхность легочной ткани, быстрота проникновения в кровь и отсутствие дополнительных барьеров на пути яда из вдыхаемого воздуха в различные органы и системы организма. Дополнительную роль играет повышенная легочная вентиляция и усиление кровотока в легких при физической работе и в условиях нагревающего микроклимата. На быстроту поступления токсических веществ из воздуха в кровь влияет их растворимость в воде, близкая к растворимости в крови.

3. Классификация вредных веществ

Согласно ГОСТ 12.1.007-76 ССБТ "Вредные вещества. Классификация и общие требования безопасности" (с изменениями) по степени воздействия на организм человека вредные вещества подразделяют на четыре класса: I - вещества чрезвычайно опасные; II - вещества высокоопасные; III - вещества умеренно опасные; IV - вещества малоопасные.

Каждое конкретное вредное вещество относится к классу опасности по показателю, значение которого соответствует наиболее высокому классу опасности. Класс опасности вредных веществ устанавливают в зависимости от норм и показателей, указанных в табл.1.

Классификация опасности веществ по степени воздействия на организм (по ГОСТ 12.1.007-76)

Читайте также: