В каком положении выполняется ванная одноэлектродная сварка в инвентарной форме спаренных стержней

Обновлено: 03.05.2024

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах .

Горизонтальное

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах

Ванная одноэлектродная в комбинированных несущих и формующих элементах

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах спаренных стержней

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах спаренных стержней

Ванная одноэлектродная в комбинированных несущих и формующих элементах спаренных стержней

Дуговая ручная швами

Контактная по одному рельефу на пластине

То же, по двум рельефам на пластине

Контактная по двум рельефам на арматуре

Дуговая механизированная под флюсом без присадочного металла

Вертикальное

Дуговая ручная с малой механизацией под флюсом без присадочного металла

Дуговая механизированная под флюсом без присадочного металла по рельефу

Контактная рельефная сопротивлением

Контактная непрерывным оплавлением

Дуговая механизированная в углекислом газе (СО2) в выштампованное отверстие

Дуговая ручная в выштампованное отверстие

Дуговая механизированная в СО2 в отверстие

То же, в цекованное отверстие

Дуговая ручная валиковыми швами в раззенкованное отверстие

Ванная одноэлектродная в инвентарной форме

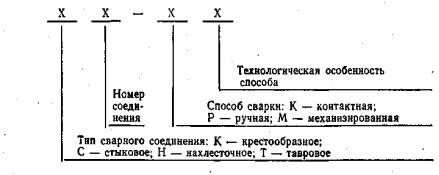

2. Условное обозначение сварного соединения имеет следующую структуру:

Пример условного обозначения стыкового соединения, выполненного ванной меха низированной сваркой под флюсом в инвентарной форме, положение стержней вертикальное:

3. Для конструктивных элементов сварных соединений приняты обозначения:

d н - номер профиля (номинальный диаметр стержня) по ГОСТ 5781-82 (на рисунках таблиц изображен условно);

d - внутренний диаметр стержня периодического профиля по ГОСТ 5781-82;

d 1 - наружный диаметр стержня периодического профиля по ГОСТ 5781-82;

d 'н - номинальный меньший диаметр стержня в сварных соединениях;

d 0 - меньший диаметр выштампованного, раззенкованного или цекованного отверстия в плоском элементе;

D 0 - больший диаметр выштампованного, раззенкованного или цекованного отверстия в плоском элементе;

Dp - диаметр рельефа на плоском элементе;

D -диаметр грата в стыковых и наплавленного металла в тавровых соединениях;

D ' - диаметр обточенной части стержня;

R - радиус кривизны рельефа;

а - суммарная толщина стержней после сварки в месте пересечения;

b - ширина сварного шва; суммарная величина вмятин;

b ', b " - величина вмятин от электродов в крестообразном соединении;

h - величина осадки в крестообразном соединении; высота сечения сварного шва;

h 1 - высота усиления наплавленного металла;

h 2 - высота усиления корня сварного шва;

Н - высота скобы-накладки;

h св - глубина проплавления (Т8, Т9);

l - длина сварного шва;

l 1 , l 2 - зазоры до сварки между торцами стержней при различных разделках;

l ш - ширина флангового шва (С24 -С32);

l н - длина скоб-накладок, накладок и нахлестки стержней;

l 3 , l 4 -длина сварного шва (С22);

l ' - длина обточенной части одного стержня (С4);

L - общая длина обточенной части соединений СЗ и С4;

L 1 - длина вставки в соединениях типа С11-С13;

z - притупления: в разделке торцов стержней под ванную сварку; в плоском элементе соединения Т12;

s - толщина: стальной скобы-накладки, плоских элементов тавровых и нахлесточных соединений;

k - высота рельефа и выштампованного профиля на плоском элементе; катет шва в соединениях С24 - С32иН1;

k 1 - зазор между стержнем и плоским элементом в соединениях Н2 и НЗ;

n - ширина рельефа на плоском элементе;

m - длина рельефа на плоском элементе;

g - высота наплавленного металла или «венчика» в тавровых соединениях;

с,с1 - размеры наплавленного металла в соединении Т13;

α, α1, α2, β, β1. γ, γ1 - угловые размеры конструктивных элементов сварных соединений.

5. При выборе рациональных типов сварных соединений и способов сварки следует руководствоваться приложением 2.

6. На конструкции сварных соединений, не предусмотренные настоящим стандартом, следует разрабатывать рабочие чертежи с технологическим описанием условий сварки и ведомственный нормативный документ, учитывающий требования действующих стандартов и утвержденный в установленном порядке.

7. Допускается замена типов соединений и способов их сварки, указанных в чертежах типовых и индивидуальных рабочих проектов зданий и сооружений, на равноценные по эксплуатационным качествам в соответствии с приложением 2.

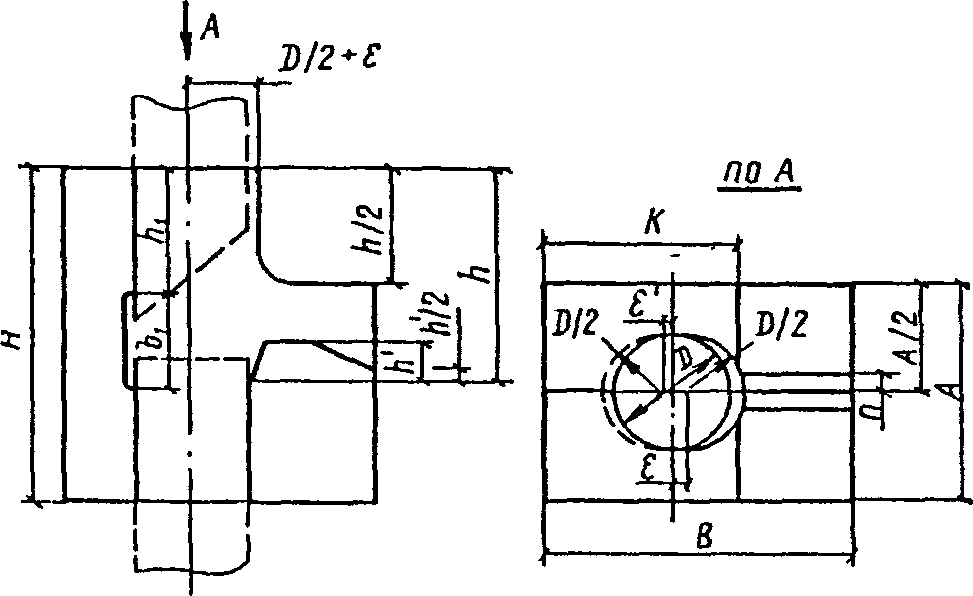

8. Конструкции крестообразных соединений арматуры, их размеры до и после сварки должны соответствовать приведенным на черт. 1 и в табл. 2, 3.

9. Отношения диаметров стержней следует принимать для соединений типа К1 - от 0,25 до 1,00, типа К2 - от 0,50 до 1,00.

10. Для соединений типов К1 и К2 величину осадки (черт. 1) определяют по формулам:

для двух стержней

для трех стержней

где а - суммарная толщина стержней после сварки в месте пересечения, мм;

b - суммарная величина вмятин ( b ' + b "), мм.

Величины относительных осадок h / d н для соединений типа К1 должны соответствовать приведенным в табл. 2. Величины относительных осадок h / d н для соединений типа К2 следует принимать в два раза меньше приведенных в табл. 2, но не менее 0,10.

11. Конструкции стыковых соединений арматуры, их размеры до и после сварки должны соответствовать приведенным в табл. 4 -17.

12. В соединениях типа С2-Кн отношение d ' н / d н допускается от 0,3 до 0,85 при предварительном нагреве стержня большего диаметра в режиме сопротивления, используя для этого вторичный контур стыковых сварочных машин и специальные устройства.

14. Конструкции тавровых соединений арматуры с плоскими элементами закладных изделий, их размеры до и после сварки должны соответствовать приведенным в табл. 22-29.

I. Основные положения

1.2. Руководящие технологические материалы содержат требования по технологии сварки соединений арматуры между собой и с плоскими элементами проката при изготовлении арматурных изделий (сеток, каркасов, стыковых соединений стержней) и закладных изделий, а также при монтаже элементов сборных и возведении монолитных железобетонных конструкций. Устанавливают методы и объемы контроля качества сварных соединений.

Конструкции сварных соединений, класс и марка арматурной стали и металлопроката должны быть указаны в проектной документации.

1.4. Способы и технологию сварки, а также область применения арматуры различных классов и марок стали с учетом эксплуатационных качеств сварных соединений надлежит выбирать, пользуясь табл. 1.1 и приложением 2 настоящих РТМ.

1.5. При производстве работ по сварке соединений арматуры и закладных изделий железобетонных конструкций должны выполняться требования, предусмотренные главами СНиП по проектированию, производству работ и приемке сборных и монолитных железобетонных конструкций, а также главами СНиП по организации строительства и технике безопасности в строительстве, Правилами пожарной безопасности при производстве строительно-монтажных работ и другими нормативными документами, утвержденными и согласованными в установленном порядке.

1.7. Защита сварных арматурных и закладных изделий железобетонных конструкций от коррозии должна производиться в соответствии с требованиями, предусмотренными главой СНиП 2.03.11.

1.8. Выбор типов конструкций и способов сварки соединений арматуры и элементов закладных изделий следует осуществлять из условия:

а) применения сварных соединений и технологии сварки, обеспечивающих наиболее высокие эксплуатационные качества и полное использование механических свойств арматурной стали;

б) максимально возможного сокращения материальных и трудовых затрат на выполнение сварных соединений путем применения:

1.9. В заводских условиях при изготовлении сварных арматурных сеток, каркасов и сварке стыковых соединений стержней следует применять преимущественно контактную точечную и стыковую сварку, а при изготовлении закладных изделий - механизированную сварку под флюсом и контактную рельефную сварку.

При отсутствии необходимого сварочного оборудования допускается выполнять в заводских условиях крестообразные, стыковые, нахлесточные и тавровые соединения арматуры, применяя перечисленные в настоящих РТМ способы дуговой сварки.

1.10. При монтаже арматурных изделий и сборных железобетонных конструкций в первую очередь должны применяться механизированные способы сварки, обеспечивающие возможность неразрушающего контроля качества сварных соединений (например, ультразвуковой дефектоскопии).

1.12. Руководство сварочными работами и обеспечение технологических условий сварки, включающих правильность и рациональное применение стали, сварочных материалов, выбор оборудования и наладку режимов, контроль на всех стадиях выполнения работ и документальное фиксирование вплоть до сдачи объекта, осуществляет инженер (техник) по сварке или лицо, назначенное на указанную работу (мастер, прораб).

Инженерно-технический персонал обязан один раз в год проходить аттестацию по официально утвержденной строительным министерством (концерном) программе.

1.13. К работам по изготовлению сварных соединений арматуры и закладных изделий допускаются сварщики, прошедшие теоретическое и практическое обучение по сварке, соответствующих профилю их работы и имеющие удостоверения на право производства данных работ.

1.14. Условия сварки соединений с указанием фамилии сварщиков следует фиксировать в типовом журнале сварочных работ.

1.15. Не допускается сварка с использованием неисправного оборудования, при ненадежных электрических сетях, перебоях в подаче электроэнергии, а также при колебаниях напряжения в сети более 5% оптимальной величины, последние два условия должны соблюдаться особенно строго при ванной и ванно-шовной сварке стыковых соединений арматуры.

1.16. Сварочное оборудование и источники питания дуги должны каждые полгода подвергаться паспортизации. Эксплуатация сварочного оборудования, не имеющего паспорта или с просроченным сроком паспортизации не допускается.

Основные сведения по эксплуатации сварочного оборудования и формы документации приведены в приложении 3.

2. Арматурная сталь для железобетонных конструкций

Для армирования железобетонных конструкций различного назначения применяют стержневую арматуру и арматурную проволоку гладкого и периодического профиля, используемую при изготовлении сварных арматурных сеток, каркасов, закладных изделий и стержней, сваренных в мерные линейные изделия для обычных и предварительно напряженных конструкций.

Соединение элементов железобетонных конструкций между собой осуществляют через выпуски арматуры и закладные изделия, используя технологический процесс сварки, в котором следует учитывать особенности химического состава стали, масштабный фактор, условия выполнения работ и др.

2.1. Стержневая арматурная сталь

По механическим свойствам стержневая арматурная сталь подразделяется на классы, обозначаемые римскими цифрами от I до VII (после буквенных символов соответственно для горячекатаной арматурной стали - А, для термомеханически упрочненной - Ат). Осуществляемым переходом на новое обозначение в соответствии с международными в обозначении арматурной стали отражают ее класс прочности в виде установленного стандартами нормируемого значения условного или физического предела текучести вВ зависимости от эксплуатационных характеристик арматуры в обозначении термомеханически упрочненной арматурной стали свариваемой присваивается индекс С, стойкой против коррозионного растрескивания - индекс К (например, Ат-IVС, Ат-600К и т.п. ).

На предприятиях строительной индустрии стержневую арматурную сталь классов А-III и Ат-IIIС нередко упрочняют вытяжкой для повышения ее прочностных характеристик (при некотором снижении пластических свойств). Упрочнение вытяжкой производят до контролируемого удлинения и контролируемого напряжения не менее 5402.1.3. Механические свойства горячекатаной стержневой арматурной стали приведены в табл. 2.1, термомеханически упрочненной - в табл. 2.2; геометрические и физические параметры арматуры - в табл. 2.3, ее химический состав - в табл. 2.4 и 2.5.

2.1.4. Правила приемки и методы испытаний арматурной стали на растяжение регламентируются ГОСТ 12004-81 (6), методы испытания на изгиб - ГОСТ 14019-80 (7).

Арматурную сталь класса A-I изготовляют гладкой, а классов А-II и выше - периодического профиля. По требованию потребителя горячекатаную стержневую арматурную сталь классов А-II, А-III, А-IV и А-V изготовляют гладкой.

Арматурная сталь класса А-II имеет профиль согласно Рис. 2.1,а; горячекатаная классов А-II - А-VI и термомеханически упрочненная классов Ат-IIIС - Ат-VII - согласно рис. 2.1,б (ГОСТ 5781-82).

В каком положении выполняется ванная одноэлектродная сварка в инвентарной форме спаренных стержней

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ СВАРНЫЕ

АРМАТУРЫ И ЗАКЛАДНЫХ

ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ

КОНСТРУКЦИЙ

ТИПЫ, КОНСТРУКЦИИ И РАЗМЕРЫ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО СТРОИТЕЛЬСТВУ И ИНВЕСТИЦИЯМ

СОЕДИНЕНИЯ СВАРНЫЕ АРМАТУРЫ И ЗАКЛАДНЫХ

ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Типы , конструкции и размеры

Welded joints of reinforcement and inserts

for reinforced concrete structures.

Types, constructions and dimensions

Дата введения 01.07.92

Настоящий стандарт распространяется на сварные соединения стержневой арматуры и арматурной проволоки диаметром 3 мм и более, сварные соединения стержневой арматуры с прокатом толщиной от 4 до 30 мм, выполняемые при изготовлении арматурных и закладных изделий железобетонных конструкций, а также при монтаже сборных и возведении монолитных железобетонных конструкций.

Стандарт устанавливает типы, конструкцию и размеры указанных сварных соединений, выполняемых контактной и дуговой сваркой.

Стандарт не распространяется на сварные соединения закладных изделий, не имеющих анкерных стержней из арматурной стали.

1. Обозначения типов сварных соединений и способов их сварки приведены в табл. 1.

Способ и технологические особенности сварки

Положение стержней при сварке

Контактная точечная двух стержней

То же, трех стержней

Дуговая ручная прихватками

Контактная стержней одинакового диаметра

То же, разного диаметра

Контактная стержней одинакового диаметра с последующей механической обработкой

То же, с предварительной механической обработкой

Ванная механизированная под флюсом в инвентарной форме

Дуговая механизированная порошковой проволокой в инвентарной форме

Ванная механизированная под флюсом в инвентарной форме спаренных стержней

Дуговая механизированная порошковой проволокой в инвентарной форме спаренных стержней

Ванная одноэлектродная в инвентарной форме спаренных стержней

Дуговая механизированная порошковой проволокой на стальной скобе-накладке

Ванно-шовная на стальной скобе-накладке

Дуговая механизированная открытой дугой голой легированной проволокой (СОДГП) на стальной скобе-накладке

Дуговая ручная многослойными швами на стальной скобе-накладке.

Дуговая ручная многослойными швами без стальной скобы-накладки

Дуговая ручная швами с накладками из стержней

То же, швами с удлиненными накладками из стержней

Дуговая ручная швами без дополнительных технологических элементов

Дуговая механизированная порошковое проволокой в комбинированных несущих и формующих элементах

Контактная непрерывным оплавленном

То же, в некованное отверстие

Пример условного обозначения стыкового соединения, выполненного ванной механизированной сваркой под флюсом в инвентарной форме, положение стержней вертикальное:

d н - номер профиля (номинальный диаметр стержня) по ГОСТ 5781 (на рисунках таблиц изображен условно);

d - внутренний диаметр стержня периодического профиля по ГОСТ 5781;

d 1 - наружный диаметр стержня периодического профиля по ГОСТ 5781;

d ¢ н - номинальный меньший диаметр стержня в сварных соединениях;

d о - меньший диаметр выштампованного, раззенкованного или цекованного отверстия в плоском элементе;

D o - больший диаметр выштампованного, раззенкованного или цекованного отверстия в плоском элементе;

D p - диаметр рельефа на плоском элементе;

D - диаметр грата в стыковых и наплавленного металла в тавровых соединениях;

D ¢ - диаметр обточенной части стержня;

R - радиус кривизны рельефа;

а - суммарная толщина стержней после сварки в месте пересечения;

b - ширина сварного шва; суммарная величина вмятин;

b ¢ , b ² - величина вмятин от электродов в крестообразном соединении;

h 1 - высота усиления наплавленного металла;

h 2 - высота усиления корня сварного шва;

Н - высота скобы-накладки;

h св - глубина проплавления (Т8, Т9);

l 1 , l 2 - зазоры до сварки между торцами стержней при различных разделках;

l ш - ширина флангового шва (С24 - С32);

l н - длина скоб-накладок, накладок и нахлестки стержней;

l 3 , l 4 - длина сварного шва (С22);

l ¢ - длина обточенной части одного стержня (С4);

L - общая длина обточенной части соединений С3 и С4;

L 1 - длина вставки в соединениях типа С11 - С13;

k - высота рельефа и выштампованного профиля на плоском элементе; катет шва в соединениях С24 - С32 и H1;

k 1 - зазор между стержнем и плоским элементом в соединениях Н2 и Н3;

п - ширина рельефа на плоском элементе;

т - длина рельефа на плоском элементе;

g - высота наплавленного металла или «венчика» в тавровых соединениях;

с; c 1 - размеры наплавленного металла в соединении Т13;

a , a 1 , a 2 , b , b 1 , b 2 , g , g 1 - угловые размеры конструктивных элементов сварных соединений.

7. Допускается замена типов соединений и способов их сварки, указанных в чертежах типовых и индивидуальных рабочих проектов зданий и сооружений, на равноценные по эксплуатационным качествам в соответствии с приложением 2.

для двух стержней ;

для трех стержней ,

где а - суммарная толщина стержней после сварки в месте пересечения, мм;

b - суммарная величина вмятин ( b ¢ + b " ), мм.

Величины относительных осадок h/d ¢ н для соединений типа К1 должны соответствовать приведенным в табл. 2. Величины относительных осадок h/d н для соединений типа К2 следует принимать в два раза меньше приведенных в табл. 2, но не менее 0,10.

11. Конструкции стыковых соединений арматуры, их размеры до и после сварки должны соответствовать приведенным в табл. 4 - 17.

12. В соединениях типа С2 - Кн отношение d ¢ н /d н допускается от 0,3 до 0,85 при предварительном нагреве стержня большего диаметра в режиме сопротивления, используя для этого вторичный контур стыковых сварочных машин и специальные устройства.

13. Конструкции нахлесточных соединений арматуры, их размеры до и после сварки должны соответствовать приведенным в табл. 18 - 21.

14. Конструкции тавровых соединений арматуры с плоскими элементами закладных изделий, их размеры до и после сварки должны соответствовать приведенным в табл. 22 - 29.

16. Основные типы, конструктивные элементы и размеры сварных соединений из листового, полосового и профильного металлопроката, используемых в закладных и соединительных изделиях железобетонных конструкций, должны удовлетворять требованиям ГОСТ 5264 и ГОСТ 8713.

6.14. Ванная одноэлектродная сварка в инвентарных формах

"РТМ 393-94. Руководящие технологические материалы по сварке и контролю качества соединений арматуры и закладных изделий железобетонных конструкций"

6.14. Ванная одноэлектродная сварка в инвентарных формах

6.14.1. Конструкция и размеры стыкового соединения горизонтальных стержней типа С7-Рв должны соответствовать приведенным на рис. 6.2 и в табл. 6.1.

6.14.2. Конструкцию и размеры инвентарных форм для сварки одинарных и спаренных горизонтальных стержней следует принимать соответственно по рис. 6.3, 6.12 и табл. 6.2, 6.7, а при сварке спаренной арматуры вразбежку - по рис. 6.13 и табл. 6.9 со следующими изменениями: формы следует изготавливать без канавок, служащих для усиления швов при механизированной сварке.

6.14.3. Конструкцию и размеры форм для сварки одинарных вертикальных стержней ванной одноэлектродной сваркой следует применять по рис. 6.30 и табл. 6.19.

Рис. 6.30. Конструкция инвентарной формы для ванной

одноэлектродной сварки соединений вертикальных стержней

Диаметр стыкуемых стержней

Размеры элементов форм, мм

Примечание. Для ванной одноэлектродной сварки не рекомендуется применять графитовые формы.

Режимы ванной одноэлектродной сварки должны соответствовать приведенным в табл. 6.20.

Диаметр стыкуемых стержней dн, мм

Диаметр электрода dэ, мм

Сварочный ток, А, для стержней, расположенных

Примечание. При применении электродов большего диаметра ток может быть определен по формуле Iсв = (50 - 55)dэ.

6.14.4. Для образования стыкового соединения одинарных и спаренных горизонтальных стержней следует:

касанием электрода о нижнюю часть торца стержня возбудить дугу и тщательно проплавить его, добиваясь образования в месте возбуждения дуги и на дне формы небольшого количества жидкого металла. Перенести дугу на нижнюю часть торца другого стержня и также тщательно проплавить его;

заполнить плавильное пространство, перемещая электрод вдоль и поперек межторцевого зазора, стремясь при этом обеспечить равномерное и полное расплавление торцовых поверхностей стержней;

при подъеме уровня шлаковой ванны до верха стыкуемых стержней придать концу электрода круговые движения по спирали в направлении от стенок формы к ее центру;

после подъема поверхности наплавленного металла выше уровня стержней на 0,5 - 1 мм закончить сварку, избегая образования заметного усилия сварного шва. При окончании сварки попеременным замыканием дуги в центре шва следует предупредить образование подкорковых раковин.

6.14.5. Для образования стыкового соединения вертикальных стержней следует:

возбудить дугу на ближней к сварщику трети плоскости нижнего стержня и проплавить торец нижнего стержня, осуществляя поперечные колебания конца электрода и перемещая его в направлении "от себя";

после образования ванны жидкого металла и шлака придать концу электрода попеременно круговые и колебательные движения, приближая электрод к разделке верхнего стержня и задерживая его у края формы по ее внутреннему периметру;

заполнить расплавленным металлом плавильное пространство до уровня, при котором шлак начинает вытекать наружу через прямоугольный вырез в передней части медной формы (рис. 6.30), согнать, помогая электродом, большую часть шлака и максимально укоротить дугу;

остаток незаплавленной части разделки заварить на короткой дуге обычными валиковыми швами и закончить сварку, выполнив плавный переход от валиковых швов к верхнему стержню.

6.14.6. Одноэлектродной сваркой на медных желобчатых подкладках (аналогично приведенным на рис. 6.4) допускается выполнять стыковые соединения горизонтальных стержней диаметром 10 - 18 мм. В этом случае сварку следует выполнять электродами диаметром 3 - 5 мм, типы которых назначаются по табл. 3.2.

Режимы сварки должны соответствовать паспортным данным электродов. Внутренний размер подкладки должен соответствовать величине наружного диаметра стыкуемых стержней плюс 0,5 - 1,5 мм, а толщина стенок может быть уменьшена до 8 мм.

Читайте также: