Зачистка труб перед сваркой

Обновлено: 20.09.2024

Все технологические конструкционные трубопроводы промышленного, социального, коммунального значения изготавливаются из различных материалов, следовательно, происходит разная методика подготовка труб к сварке. Попробуем разобраться, какие методы и способы используют для данного технологического процесса. Для всех процессов используют один из выбранных вариантов, это подготовка труб под сварку автоматическим или промышленным полуавтоматическим способом. Рассматривая подробно технологию подготовку труб к сварке стыков, выделим следующие методы, например под рабочим давлением:

- Холодная технология.

- Газопрессовая.

- Прессовая.

- Методика трением.

- Термитная технология.

- Универсальная контактная.

- Ультразвуковая.

Рассматривая другой способ, подготовка кромок труб под сварку плавлением, следует выделить следующие группы:

- Методика электродуговой сварки в специальной среде газов.

- Электродуговая, с использованием флюса.

- Ручная методика сварки электродугового типа.

- Электрическая технология, на основе шлака.

- Стандартная газовая.

В большинстве случаев обработка стыков труб до и после сварки производится с использованием условного электрического источника подачи переменного тока. В большинстве случаев, электроток является самым выгодным по экономическим соображением вариантом, который позволяет проводить сварочные работы с минимальными финансовыми затратами, по сравнению с использованием источника постоянного тока.

В целом, при проведении сварочных работ, используется несколько вариантов соединений, в частности:

- Стыковой метод.

- Соединение под угловым расположением.

- Внахлёст.

Каждый из этих вариантов также имеет несколько подвидов, которые отличаются по основным техническим, механическим и иным параметрам, например по количеству используемых швов, по наличию или же по отсутствию скосов применяемых кромок, по способу проведения состыковочных операций.

Как осуществляется подготовительная работа?Для того чтобы обработка концов труб под сварку прошла идеально и без лишних проблем, необходимо правильно организовать рабочий процесс подготовительных работ, которые включают несколько технологических этапов.

- Правка концевых соединений, которые подвергаются сварке.

- Зачистка труб перед сваркой от образования загрязнений, мусора, обезжиривание и т.д.

- Комплексная сборка труб к подсоединению.

Проведение правки. Как правило, во время транспортировки трубы имеют свойство деформироваться, и для того, чтобы избежать ненужных досадных ситуаций, проводится подготовка труб к сварке на газопроводе для придания идеальной круглой формы конструкциям трубы концевых соединений.

«Важно!

Для того, чтобы добиться идеальной круглой формы используют основное и вспомогательное оборудование, которое основано на механическом, гидравлическом или пневматическом принципе действия.»

Для примера приведём вариант исправления кривизны при помощи гидравлического домкрата, а также с использованием для вставки специальных радиальных прокладок, которые вставляются во внутреннюю часть трубы. При помощи домкрата производится подготовка труб к сварке под углом 90, радиальные прокладки выравнивают неровные участки, и труба становится идеально круглой и подготовленной к сварочным работам.

Очистка концевых соединений. Для того чтобы труба имела идеальную конструкцию после сварочных работ, необходимо произвести размагничивание труб перед сваркой, а также обработать поверхность специальными чистящими составами. В качестве чистящего вещества, используют доступные материалы и средства. Например, для очистки от скопившегося налёта или масла, используют обычное дизельное топливо или бензин. Допускается применение специальных растворителей, очищающие кромки концевых соединений от налёта. Если на месте обработки имеется ржавчина, то разделка под сварку труб, предусматривает проведение очистки при помощи механических средств, в виде щётки или абразивных кругов.

Зачистка труб перед сваркой

Сборочный процесс. Окончательным этапом является сборка стыковых соединениях, после того, как пройдёт обработка труб после сварки. Этот процесс требует выполнение в обязательном порядке 3 основных правила, которые знают специалисты по сварочным работам.

- Общая поверхность всех стыковых соединений должны полностью совпадать.

- Технологическая ось основного трубопровода не должна быть нарушена, ни под каким предлогом.

- Общий технологический зазор между соединениями должен совпадать по всему диаметру обрабатываемой трубы.

Сборочный процесс допускается выполнение в ручном режиме, но для труб большего диаметра или для более точных производственных операций используются центраторы, которые в свою очередь делятся на внутренние и наружные приспособления.

После окончания всех подготовительных работ можно приступать к основной работе, которая включает в себя сварочные работы специального типа.

«Обратите внимание!

Сварщик, должен знать особенности материала труб, и только после этого он может приступать к выполнению прямых обязанностей.»

Не последнее место занимает знание целевого предназначения трубопроводной магистрали. Зная конечную цель эксплуатации трубопровода, применяется соответствующий тип варочной технологии:

- По варианту используемой энергии, которая подразделяется на дуговую, лучевую, а также на плазменную или газовую.

- По типу защитного слоя, который может быть как под флюсом, так и под воздействием газовой среды.

- По уровню автоматизации, который может быть – автоматическим, полуавтоматическим, а также ручной.

По статистике, для магистральных трубопроводов общего и специального назначения, почти в 70% случаев используется автоматический вариант сварочных работ с использованием флюса.

Безопасность проведения подготовительных работНесмотря на то, что подготовительный этап требует минимальное использование сварочного оборудования, необходимо соблюдать все требования пожарной и электробезопасности, которые позволяют грамотно и безопасно осуществлять технологические процессы. К работе допускается только специалист, имеющий соответствующий разряд подготовки. Перед началом работы, проводится общий и специальный инструктаж мастера и исполнителя, которые подписывают соответствующие документы. Во всех случаях, исполнителям предоставляется технологическая карта, в соответствии с которой осуществляется общий фронт работ. По окончании подготовки, исполнители также проводят ознакомительные действия при работе со сварочным оборудованием. В непосредственной близости должны располагаться основные средства пожаротушения и электрозащиты, в случае возникновения непредвиденных ситуаций.

СНиП III-42-80 : Сборка, сварка и контроль качества сварных соединений трубопроводов

очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

При стыковой сварке оплавлением следует дополнительно зачищать торец трубы и пояс под контактные башмаки сварочной машины.

4.2. Допускается правка плавных вмятин на торцах труб глубиной до 3,5 % диаметра труб и деформированных концов труб безударными разжимными устройствами. При этом на трубах из сталей с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) допускается правка вмятин и деформированных концов труб при положительных температурах без подогрева. При отрицательных температурах окружающего воздуха необходим подогрев на 100—150°С. На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более — с местным подогревом на 150—200° С при любых температурах окружающего воздуха.

Участки и торцы труб с вмятиной глубиной более 3,5 % диаметра трубы или имеющие надрывы необходимо вырезать.

Допускается ремонт сваркой забоин и задиров фасок глубиной до 5 мм.

Концы труб с забоинами и задирами фасок глубиной более 5 мм следует обрезать.

4.3. Сборка труб диаметром 500 мм и более должна производиться на внутренних центраторах. Трубы меньшего диаметра можно собирать с использованием внутренних или наружных центраторов. Независимо от диаметра труб сборка захлестов и других стыков, где применение внутренних центраторов невозможно производится с применением наружных центраторов.

4.4. При сборке труб с одинаковой нормативной толщиной стенки смещение кромок допускается на величину до 20 % толщины стенки трубы, но не более 3 мм при дуговых методах сварки и не более 2 мм при стыковой сварке оплавлением.

4.5. Непосредственное соединение на трассе разнотолщинных труб одного и того же диаметра или труб с деталями (тройниками, переходами, днищами, отводами) допускается при следующих условиях:

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых 12 мм и менее) не превышает 2,5 мм;

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых более 12 мм) не превышает 3 мм.

Соединение труб или труб с деталями с большей разностью толщин стенок осуществляется путем вварки между стыкуемыми трубами или трубами с дeтaлями переходников или вставок промежуточной толщины, длина которых должна быть не менее 250 мм.

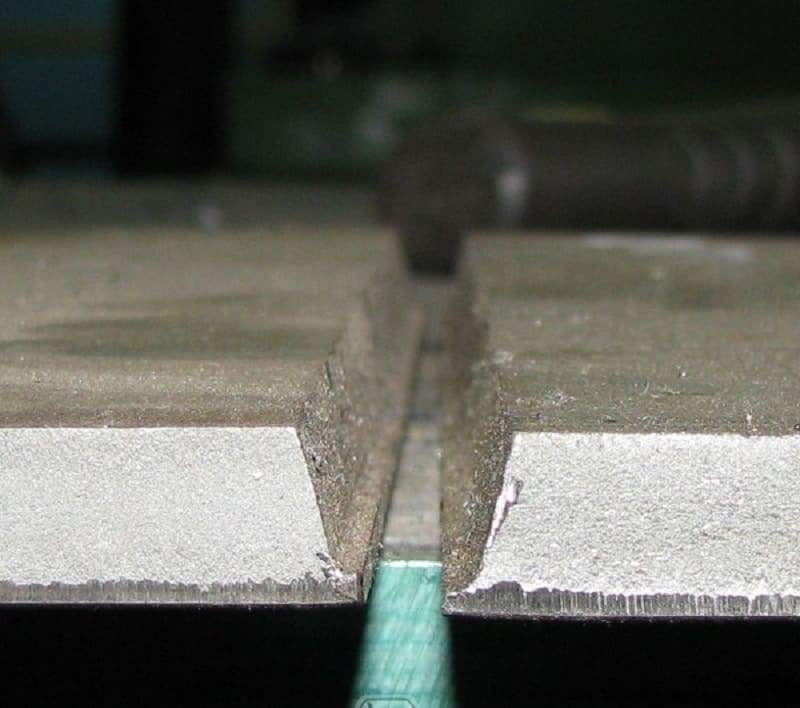

При разнотолщинности до 1,5 толщины допускается непосредственная сборка и сварка труб при специальной разделке кромок более толстой стенки трубы или детали. Конструктивные размеры разделки кромок и сварных швов должны соответствовать указанным на рис. 1.

Смещение кромок при сварке разностенных труб, измеряемое по наружной поверхности, не должно превышать допусков, установленных требованиями п. 4.4 настоящего раздела.

Подварка изнутри корня шва разностенных труб диаметром 1000 мм и более по всему периметру стыка обязательна, при этом должен быть очищен подварочный слой от шлака, собраны и удалены из трубы огарки электродов и шлак.

Рис. 1. Конструктивные размеры разделки кромок и сварных швов разнотолщинных труб (до 1,5 толщины стенки)

4.6. Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. На стыки труб из стали с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) клейма должны наноситься механическим способом или наплавкой. Стыки труб из стали с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более маркируются несмываемой краской снаружи трубы.

Клейма наносятся на расстоянии 100—150 мм от стыка в верхней полуокружности трубы.

4.7. Приварка каких-либо элементов, кроме катодных выводов, в местах расположения поперечных кольцевых, спиральных и продольных заводских сварных швов, не допускается. В случае если проектом предусмотрена приварка элементов к телу трубы, то расстояние между швами трубопровода и швом привариваемого элемента должно быть не менее 100 мм.

4.8. Непосредственное соединение труб с запорной и распределительной арматурой разрешается при условии, что толщина свариваемой кромки патрубка арматуры не превышает 1,5 толщины стенки стыкуемой с ней трубы в случае специальной подготовки кромок патрубка арматуры в заводских условиях согласно рис. 2.

Во всех случаях, когда специальная разделка кромок патрубка арматуры выполнена не в заводских условиях, а также когда толщина свариваемой кромки патрубка арматуры превышает 1,5 толщины стенки стыкуемой с ней трубы, соединение следует производить путем вварки между стыкуемой трубой и арматурой специального переходника или переходного кольца.

Рис. 2. Подготовка промок патрубков арматуры при непосредственном соединении их с трубами

4.9. При сварке трубопровода в нитку сварные стыки должны быть привязаны к пикетам трассы и зафиксированы в исполнительной документации.

4.10. При перерыве в работе более 2 ч концы свариваемого участка трубопровода следует закрыть инвентарными заглушками для предотвращения попадания внутрь трубы снега, грязи и т. п.

4.11. Кольцевые стыки стальных магистральных трубопроводов могут свариваться дуговыми методами сварки или стыковой сваркой оплавлением.

4.12. Допускается выполнение сварочных работ при температуре воздуха до минус 50°С.

При ветре свыше 10 м/с, а также при выпадении атмосферных осадков производить сварочные работы без инвентарных укрытий запрещается.

4.13. Монтаж трубопроводов следует выполнять только на монтажных опорах. Применение грунтовых и снежных призм для монтажа трубопровода не допускается.

4.14. К прихватке и сварке магистральных трубопроводов допускаются сварщики, сдавшие экзамены в соответствии с Правилами аттестации сварщиков Госгортехнадзора России, имеющие удостоверения и выдержавшие испытания, регламентируемые требованиями пп. 4.16—4.23 настоящего раздела.

4.15. Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается.

4.16. При производстве сварочных работ каждый сварщик (бригада или звено сварщиков в случае сварки стыка бригадой или звеном) должен (должны) сварить допускной стык для труб диаметром до 1000 мм или половину стыка для труб диаметром 1000 мм и более в условиях, тождественных с условиями сварки на трассе, если:

он (они) впервые приступил(и) к сварке магистрального трубопровода или имел(и) перерыв в своей работе более трех месяцев;

сварка труб осуществляется из новых марок сталей или с применением новых сварочных материалов, технологии и оборудования;

изменился диаметр труб под сварку (переход от одной группы диаметров к другой — см. а - в на рис. 3);

изменена форма разделки торцов труб под сварку.

Рис. 3. Схема вырезки образцов для механических испытаний

а - трубы диаметром до 400 мм включительно; б — трубы диаметром от 400 мм до 1000 мм; в — трубы диаметром 1000 мм и более; 1 —образец для испытания на растяжение (ГОСТ 6996-66, тип XII или XIII); 2 — образец на изгиб корнем шва наружу (ГОСТ 6996—66, тип XXVII или XXVIII) или на ребро; 3 — образец на изгиб корнем шва внутрь (ГОСТ 6996—66, тип XXVII или XXVIII) или на ребро

4.17. Допускной стык подвергается:

визуальному осмотру и обмеру, при котором сварной шов должен удовлетворять требованиям пп. 4.26; 4.27 настоящего раздела;

радиографическому контролю в соответствии с требованиями п.4.28 настоящего раздела;

механическим испытаниям образцов, вырезанных из сварного соединения в соответствии с требованиями п. 4.19 настоящего раздела.

4.18. Если стык по визуальному осмотру и обмеру или при радиографическим контроле не удовлетворяет требованиям пп.4.26,4.27, 4.32 настоящего раздела, то производится сварка и повторный контроль двух других допускных стыков; в случае получения при повторном контроле неудовлетворительных результатов хотя бы на одном из стыков бригада или отдельный сварщик признаются не выдержавшими испытание.

4.19. Механическими испытаниями предусматривается проверка образцов на растяжение и изгиб, вырезанных из сварных соединений. Схема вырезки и необходимое количество образцов для различных видов механических испытаний должны соответствовать указанным на рис. 3 и в табл. 3.

Разделка труб под сварку

Перед тем, как выполнять любую сварку деталей, необходимо правильно обработать их и придать краям нужную форму. Эту процедуру обычно называют «разделка». В данной статье мы постараемся рассказать все о разделке труб под сварку и не только.

Зачастую разделка выполняется на заготовках толщины больше средней. Для чего это нужно:

- Чтобы мастеру было удобно добраться своими инструментами к зоне выполнения шва;

- Выполнить высококачественную сварку по всей толщи свариваемых деталей.

Когда выполняется операция по разделке кромок труб под сварку, автоматически увеличивается область шва, а, следовательно, и количество расходуемого сырья. Самый малый расход материалов получается, когда разделка не осуществляется совсем. Сваривают детали без подготовки. Если толщина заготовки малая, то выполняется отбортовка.

Зачистка торцов труб перед подготовкой

Прежде чем начать подготовку труб, обязательно необходимо выполнить зачистку торцов. Обычно выполняется в 2 стадии:

- Механическая зачистка – первый этап, с помощью которого удаляется грязь, коррозия и всевозможные загрязнения. Такой вид зачистки проводится с помощью проволочных щеток-насадок или абразивных кругов, имеющих различные формы и зернистость. Маленькие элементы можно зачищать вручную, а вот для больших уже применяются угловые шлифовальные машины, или другими словами «болгарка».

- Химическая зачистка – второй этап, который используется, чтобы обезжирить зону шва и удалить из нее оставшиеся загрязнения, не поддавшиеся механической очистке. Для нее применяются растворители.

Если не выполнять очистку деталей перед сварочными работами, то вся грязь, оставшаяся в области шва, значительно сократят срок эксплуатации деталей: прочность и время эксплуатации будут под вопросом.

По завершению очистки металла, переходят непосредственно к разделке труб под сварку. Ее выполняют для освобождения места под инструмент для дальнейших работ, то есть увеличивается геометрия стыковки с одной или даже с двух сторон. Такая процедура важна, когда стены конструкции, с которыми работаем мастер, толстые, где необходимо проваривать по несколько раз. Основная задача разделки кромки труб под сварку – обеспечить полное и глубокое сваривание по длине шва.

Верное и тщательное приготовление заготовки – залог качества, ведь тем самым уменьшается риск дефектов, не создаются пустоты и не нарушается однородность материала в зоне шва.

Как подготовить изделие перед разделкой кромки под сварку

Подготовительные работы можно разделить на несколько видов:

- Ручная> – такой способ правки используется для присоединения плит с использованием молотка.

- Механическая – данный вид подготовки используется для устранения складок, неровностей и коробления (искажения формы) при помощи прокатки на правильных вальцах.

- Разметка – применяется при ремонте, для исправления криволинейных швов, когда необходимо просверлить отверстия.

- Термическая – используется для повышения эластичности и урегулирования внутреннего строения металла, для чего металлические изделия заблаговременно подогревают.

Также важно подготовить саму кромку. Подготовка различается:

- С разделкой: снимается фаска одной стороны, если нужно, то и с другой, зачастую с обоих изделий. Или же делают угловое скашивание.

- Разделка отсутствует: для этого необходимо хорошо зачистить поверхность и уложить на нужной дистанции.

- Отбортовка: сглаживаются заостренные бока.

Когда весь комплекс работ по подготовке проведен, переходят, непосредственно, к самой разделке кромки труб перед сваркой. Можно выделить одностороннюю разделку труб под сварку и двухстороннюю (так как скосы более сложной формы необходимо заваривать как с лицевой, так и изнаночной стороны детали).

Формы разделки кромок под ручную дуговую сварку

Рассмотрим различные виды скосов краев заготовок. Каждая форма используется при работе с конкретными деталями и при индивидуальных показаниях к сварочному соединению и различаются толщью, свойствами металла и методом сварки.

V-образная

Достаточно распространенный вид разделки кромки трубы под сварку — это прямолинейный скос с одной стороны. Такая разделка используется в работе с металлом в форме листов толщиной от 3 до 26 мм и подразумевает симметричный скос кромки либо у 1й, либо у 2х деталей. Угол разделки кромки под сварку:

- Односторонний – 50 градусов;

- двухсторонний – 60.

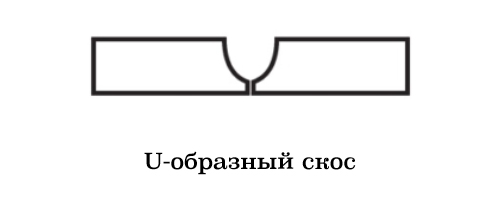

U-образная

Разделка не для новичков – это достаточно сложная форма. Края заготовки подлежат разделке либо с одной, либо с 2х сторон. Данный криволинейный скос используется при сваривании металла толщиной 20 – 60 мм и считается экономным в расходуемых материалах, а именно электродов. Также бонусом выступает быстрый провар шва. В результате образовывается идеальный валик.

X-образная

Прямолинейный скос 2-ух кромок с двух сторон, похож на V-образную разделку, но только шов проваривается по всей глубине. Получившийся шов может работать под большими нагрузками. Заготовка должна быть в толщь 12 — 60 миллиметров, а угол разделки кромки под сварку — 60 градусов (в некоторых случаях – 45).

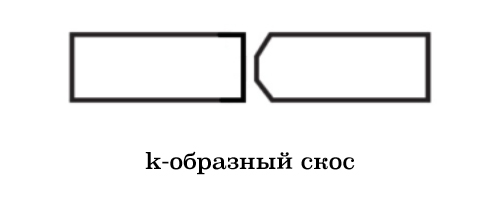

K-образная

Двусторонний скос 2х краев, который практически повторяет X-образный, но процедуру проводят лишь с одной заготовкой.

- Односторонняя разделка кромки используется для угловых и стыковых швов (V или U-образная);

- Двухсторонняя используется для стыковых швов, когда изделие проваривается по всей поверхности (X или K-образная).

Угол разделки кромки под сварку подбирается в зависимости от сварочного инструмента:

- Электродуговой сварки – в пределах 30 – 35 градусов;

- Для оборудования с газовой сваркой рекомендуется использовать угол наклона 45 градусов.

Важно, чтобы скосы не кончались острыми краями, т.к. может возникнуть риск непроваров в некоторых отдельных местах. А на концах кромки (ориентировочно 2-3 мм) необходимо формировать притупление.

Способы обработки кромок под сварку

Существует несколько способов как обработать кромку детали:

- Ручной – для этого используют такие инструменты, как зубило, наждачная бумага или напильник;

- Механический – различаются по типу используемого оборудования: 1) при помощи токарного или расточного станка деталь обтачивают на оси, которая вращается; 2) другие заготовки обрабатывают на фрезерных, шлифовальных, строгальных и других машинах; 3) фрезерные или универсальные станки используются для обработки криволинейных краев.

- Термический – 1) при помощи газового резака, которая переходит в ручную сварку; 2) плазмотроном – одна из самых точный обработок.

Разделка кромок под сварку гост

Подготовка элементов к сварочным работам может различаться и зависеть от типа соединения и толщины металла, упорядоченных системой ГОСТ.

Разделка кромок труб под сварку – ГОСТ 16037-80, а также подходит для соединений из такого материала, как сталь. Стоит учитывать специфику соединяемых элементов и видом соединений:

- Свойства конструкций труб;

- Размеры, т.е. толщина и диаметр трубы;

- Соединение.

Все условия, прописанные в межгосударственном стандарте для разделки труб под сварку 16037-80 обязательно нужно соблюдать для выполнения качественной сварки.

Важно правильно очистить и обезжирить поверхность кромок труб, которые будут подвергаться сварке.

Перед электродуговой сваркой с использованием газов, кромка детали обрабатывается вручную, термическим или механическим способом. Для лазерной необходимо тщательно очищать металл, протравляя края дальнейших швов, промыв и осушив их.

Острые края на скосах заготовки должны быть скруглены, иначе это может привести к прожжению или плохой проварке шва.

Разделка труб под сварку: этапы

Ранее уже говорилось, что разделка труб под сварку должна регулироваться ГОСТ, и мы уже определили, что тип соединения труб может быть:

- стыковым;

- под углом;

- внахлест, если диаметр трубы/трубопровода изменяется или к нему приваривается фланец.

Перед выполнением сварочных процедур проводятся подготовительные мероприятия, для труб это механическая зачистка, которая удаляет загрязнения, далее химобработка и, непосредственно, сама разделка труб под сварку.

Разделка кромки выполняется путем механической обработки. Для монтажа труб используют предназначенное для этого оборудование. Допускается использование угловых шлифовальных машин.

Разделка кромок труб под сварку выполняется только в случае, если толщина труба будет более 4 мм. Скашивание выполняется под углом 45 градусов 1-ой или двух кромок.

Стыки на трубах можно разделить на поворотные и неповоротные. Но в рекомендациях ГОСТ указано применение именно поворотных стыков, так как их сварка более удобна в нижней позиции, а разделка происходит по всей длине стыка.

Прежде, чем приступить к дуговой сварке под флюсом, нужно прихватить торцы труб:

- 4 прихватки для труб диаметром менее 300мм;

- каждые 200-300мм прихватка, если диаметр свыше 300мм.

В случае, когда толщь стенки трубопровода больше 12 мм включительно, то проварка должна осуществляться в 3 этапа. На первом формируется валик с возвышением от 1,5 до 3 миллиметров, который распределяется на протяжении всего стыка.

По ГОСТ для труб регламентирована U-образная разделка кромки – это, если толщина заготовки большая. А все делается для того, чтобы уменьшить площадь сечения шва, тем самым, снизив объемы расходников и увеличивая скорость выполнения работы. Какой скос использовать, если толщина трубы составляет:

- Х или V–образная — 3-25 миллиметров;

- U–образная — 26-60 миллиметров;

- другие специальные формы — более 60 миллиметров.

Разделка труб пол сварку подразумевает следующие способы:

- Газовый резак. Имеет низкую точностью и не совсем качественное покрытие. Нуждается во вспомогательной мехобработке.

- Механический способ обработки труб. Благодаря строгальным или фрезерным станкам получается в результате чистая поверхность.

Торцовочные машины предназначены для разделки кромок труб под сварку значительного диаметра. В то время, когда на магистралях отопления полным ходом идет ремонт, разделку выполняют шлифовальными машинами.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Распространенные ошибки при разделке труб под сварку

Зачастую ошибки возникают во время самой подготовке к разделке. Поэтому, чтобы работа была выполнена на высшем уровне и сварочный шов был идеальным, не допускайте следующих ошибок:

- Не оставляйте скос края с острым углом – это скорее всего приведет к тому, что шов плохо будет проникать внутрь соединения.

- Плохая чистка изделия от загрязнения и масел или неверно подобранный метод очистки – в результате шов будет пористым.

- Несоблюдение регламентов ГОСТа (неправильно подобранный угол скоса, размеры зазоров) – пусть работа и будет быстрее, но качество получившегося шва будет плачевным.

Специализированное оборудование

Не только универсальное оборудование, но и узко специализированное подойдет для разделки кромки труб под сварку применяется. Подобрать можно исключительно от объемов работ.

Если говорить об универсальных машиных, то можно выделить угловые шлифовальные станки, слесарные инструменты и напильники.

Компания Promotech представляет огромный выбор узко направленных машин для снятия фаски: кромкорезы и фаскосниматели серии BM и серии PRO, которые отлично подойдут для выполнения большого объема схожих швов.

Заключение

Важным регламентирующим документом по разделке труб под сварку является ГОСТ, которому не только важно, но и необходимо придерживаться. В нем заключены все правила, методы и углы сварки, типы соединений, формы разделки и другие параметры под каждый случай.

Так как трубопровод служит нам не один год, он должен быть выполнен качественно, чтобы выдержать давление жидкостей. Выполняйте все указания ГОСТ 16037-80, правильно проводите очистку и подготовку деталей – это сэкономит как деньги, так и время, и в результате Вы повысите производительность последующих операций.

Политика в отношении файлов cookie Этот веб-сайт использует файлы cookie, чтобы предоставить вам лучший пользовательский опыт и в статистических целях. Если вы не блокируете куки-файлы, вы соглашаетесь использовать их и сохранять в памяти вашего устройства.

Подпишитесь на новостную рассылку PROMOTECH --> Мы перезвоним Вам и расскажем больше о технике PROMOTECH

Инструкция по сварке ПЭ труб фитингами с закладными нагревателями

Как и при любом другом способе сварки пластмасс , все материалы, участвующие в сварке с закладными нагревателями, должны иметь близкий химический состав и показатель текучести расплава.

Не следует пробовать сварить полипропиленовые трубы полиэтиленовыми электромуфтами, ничего хорошего из этого не выйдет.

С другой стороны, сварка труб из ПЭ-80 фитингами из ПЭ-100 вполне допускается. Несколько сниженная прочность сварного соединения вполне компенсируется большой площадью зоны сварки.

Нормы DVS 2207-1 (Германия) допускают сварку труб из PE-Xa и PE-Xc электросварными фитингами из ПЭ-100.

7.1.2 Чистые свариваемые поверхности

Как и при любом другом способе сварки пластмасс , все свариваемые поверхности должны быть чистыми. Особенно, чистыми от любого жира.

Нормы DVS 2207-1 (Германия) предписывают очищать внутреннюю (свариваемую) поверхность фитинга с ЗН чистой салфеткой или ветошью, неокрашенной и не оставляющей волокон, смоченной обезжиривающей жидкостью. Жидкость должна быть полностью высыхающая.

А для свариваемых поверхностей трубы предписано использовать механическую очистку (снятие стружки), предварительно убедившись в чистоте очищающего инструмента (скребка). Такой способ очистки помогает устранить не только химические (в частности, жировые) загрязнения, но и верхний окисленный слой полиэтилена. Последующая химическая очистка обезжиривающей жидкостью рекомендуется только для случаев, если после снятия стружки оператор нечаянно схватился за чистую свариваемую поверхность рукой или испачкал ее другим способом, а дальнейшая механическая очистка нецелесообразна.

7.1.3 Естественное остывание

Как и при любом другом способе сварки пластмасс , остывание сварного соединения должно быть естественным.

Попытки ускорить остывание путем полива водой или обдува воздухом обязательно приведут к внутренним напряжениям в зоне сварного соединения и потому недопустимы.

Во избежание повреждения сварного соединения, рекомендуется оставить трубы зафиксированными на всё время остывания и защитить фасонную деталь от любого механического воздействия. В случае сварки седелки оставьте притягивающие ремни натянутыми на всё время остывания.

7.2 Подготовка для соединительных муфт, отводов, тройников, заглушек

7.2.1 Набор необходимых принадлежностей

Кроме сварочного аппарата для сварки с ЗН, вам потребуются (см.рис.32):

- Электросварной фитинг – соединительная муфта, отвод, тройник или заглушка;

- Позиционер для фиксации и исправления овальности труб (иногда фиксацию можно обеспечить подручными средствами);

- Ручной или механический скребок;

- Труборез (можно заменить ножовкой по дереву);

- Жидкость для обезжиривания поверхностей;

- Чистая салфетка или ветошь;

- Маркер для пластиковых труб.

7.2.2 Обрезка и очистка

ПЭ трубы, подготовленные для сварки, должны быть отрезаны перпендикулярно оси, без запилов, стружек и т.п.

Как правильно и легко заварить трубу даже новичку

Как варить трубы — способы сварки

Способов сварки в настоящее время насчитывается более сотни, но на практике используется не более 4 методов. Основные из них мы и рассмотрим.

Ручная дуговая штучными электродами

Один из самых распространенных способов сварки трубы в монтажных условиях. Применяют его из-за простоты оборудования и широкой номенклатуры сварочных материалов.

Этим методом варят все виды трубопроводов начиная с диаметра от 16 мм (хотя чаще с 25 мм) и толщины стенки от 2,5 мм (хотя чаще все-таки от 3 мм) и заканчивая несколькими метрами в диаметре и толщиной до 60-100 мм.

Сварку выполняют во всех пространственных положениях: нижнем, вертикальном, горизонтальном и потолочном.

Для выполнения процесса требуется лишь сварочный аппарат (инвертор, выпрямитель, трансформатор и т.д.) и электроды и все. Не нужно тащить больше баллоны с газом или дополнительно использовать флюс для защиты сварочной дуги и ванны.

Сварка в аргоне неплавящимся электродом

Также данный способ применяют совместно с ручной дуговой сваркой, когда в среде аргона неплавящимся электродом варят корень шва, а заполняют и облицовывают уже ручной дуговой. Этот метод называется КРАД – комбинированная ручная дуговая сварка. Его применяют, когда к сварному шву предъявляются высокие требования и толщина соединения более 6 мм.

Сварку в среде аргона трубопроводов с толщиной стенки более 3 мм используют для сварки высоколегированных сталей, хромоникелевых и титановых сплавов, то есть там, где нужно обеспечивать высокую степень защиты металла в процессе сварки.

Полезная статья о том что такое НАКС реестр сварщиков, для чего он нужен и как через него проверять удостоверения.

Полуавтоматическая сварка в газовой среде

Применение полуавтоматической сварки для трубопроводов чаще всего происходит на крупных производствах. Это обусловлено тем, что данный способ обеспечивает высокую производительность особенно в тех случаях, когда нужно проварить большие толщины.

С помощью полуавтоматической (mig/mag) сварки можно соединять толщины начиная от 2 мм и вплоть до да 60-100 мм.

Применение данного способа в полевых условиях нечасто, так как для него требуется достаточно громоздкое оборудование, в частности, газовый баллон, а также в процессе не должно быть сквозняков и порывов ветра. Иначе это приводит к выдуванию газовой среды и образованию дефектов.

Полуавтоматическую сварку можно выполнять не только в газовой среде но и с использованием порошковой проволоки. В данном случае повышается мобильность, потому что газовое оборудование более не нужно (если проволока самозащитна, так как есть порошковая проволока, которой тоже нужна газовая защита).

Использование самозащитной порошковой проволоки дороже нежели использование штучных электродов, хотя и процесс идёт быстрее, всё равно присутствует явное удорожание.

Подробно о том как происходит настройка полуавтомата для сварки вы можете узнать перейдя по ссылке.

Под слоем флюса

Выполнение процесса под слоем флюса применяется тогда, когда необходимо сваривать большие диаметры и большие толщины. Данный процесс позволяет проваривать за один проход толщины до 10-12 мм. Он применяется при крупном строительстве или на производствах.

Способ является высокопроизводительным, но в то же время требуется дорогостоящее оборудование — трубосварочные базы, вращатели и сварочные головки.

Выбор оборудования

От правильного выбора оборудования во многом зависит скорость процесса и качество шва. О наиболее предпочтительных источниках питания применяемых для сварки трубопроводов поговорим ниже.

Ручная дуговая

В случае применения ручной дуговой сварки может быть использованы следующие виды оборудования:

- ;

- выпрямители;

- сварочные агрегаты;

- инверторы.

Наиболее предпочтительным является инверторный источник питания. Это самая современная оборудование позволяющие получить наиболее качественные соединения.

Использование сварочных трансформаторов с каждым годом снижается. Их всё реже применяют для ответственных соединений.

Сварочные выпрямители используются чаще чем трансформаторы, так как качество сварных швов, получаемых на данном оборудовании выше. Их применяют на производствах и заводах (особенно многопостовые выпрямители). В монтажных условиях их используют достаточно редко, потому что вес выпрямителя велик и это усложняет процесс.

Сварочные агрегаты применяются там, где нету или недостаточное электроснабжение. Сварочные агрегаты, оборудованные генераторами и в этом плане автономный.

Помимо основного оборудования (источника питания) для ручной сварки электродами также требуется сварочный держатель электродов и сварочный кабель. Если используется многопостовой выпрямитель, то также будет необходимо применение балластного реостата для каждого сварочного поста, с помощью которого сварщик будет настраивать режим.

Неплавящимся электродом в среде аргона

Процесс сварки неплавящимся (вольфрамовым) электродом чаще всего выполняется на постоянном токе прямой полярности. Для этого применяются инверторы и выпрямители оснащенные системой автоматизации, которая обеспечивает плавное нарастание сварочного тока, а также плавное его снижение для заварки кратера в конце шва.

Оборудование для аргонодуговой сварки имеет возможность проведения процесса как в импульсном режиме, так и в непрерывном.

Подробнее о том что такое импульсная аргонодуговая сварка вы можете узнать перейдя по ссылке.

Дополнительное оборудование, которое потребуется выполнения процесса в среде аргона:

Читайте также: