Задачи сварки в машиностроении

Обновлено: 13.05.2024

Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок.

Содержание

Введение

Основные сведения

Оборудование для сварки под слоем флюса

Элементы оборудования рабочего места

Общие требования для автоматической и полуавтоматической сварки под слоем флюса

Требования, предъявляемые к источникам переменного сварочного тока

Дефекты, образующиеся при сварке под слоем флюса

Особенности автоматической электродуговой сварки под слоем флюса в сопоставлении с ручной сваркой

Список используемой литературы

Прикрепленные файлы: 1 файл

0024629_6390A_referat_svarka_v_mashinostroenii.doc

- Введение

- Основные сведения

- Оборудование для сварки под слоем флюса

- Элементы оборудования рабочего места

- Общие требования для автоматической и полуавтоматической сварки под слоем флюса

- Требования, предъявляемые к источникам переменного сварочного тока

- Дефекты, образующиеся при сварке под слоем флюса

- Особенности автоматической электродуговой сварки под слоем флюса в сопоставлении с ручной сваркой

- Список используемой литературы

Введение

Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на растояния, сопостовимые с межатомным расстоянием в свариваемых заготовках.

В зависимости от формы энергии, используемой для образования

сварного соединения, все виды сварки разделяют на три класса: термический,

термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно – лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки,

осуществляемые с использованием тепловой энергии и давления (контактная,

диффузионная и др.).

К механическому классу относятся виды сварки,

осуществляемые с использованием механической энергии и давления (ультразвуковая,

взрывом, трением, холодная и др.).

Способами сварки без внешней защиты дуги и сваркой под флюсом в народном хозяйстве страны выполняется наибольший объем сварочных и наплавочных работ. В сварке под слоем флюса источником тепла является дуга, горящая между электродом и основным металлом. Дуга погружена под слой гранулированного флюса. Непрерывно подающийся флюс защищает основной металл от окисления до его остывания. Некоторая часть флюса плавится и образует защитный шлак над сварной ванной. Для удаления

оставшегося после сварки флюса используется вакуумный насос. Собранный флюс используется повторно.

Сварка под слоем флюса в основном автоматический или полуавтоматический процесс. Вид автоматической сварки обеспечивает высокую производительность (до 40 кг в час) и качество сварного шва. Для этого процесса следует правильно выбрать напряжение и скорость подачи электрода. Значение этих параметров должно обеспечивать горение дуги под слоем флюса, но в то же время на определенной высоте над основным металлом.

При автоматической сварке механизированы все основные рабочие движения и операции: возбуждение и поддержание горения дуги, подача электрода, перемещение электрода вдоль свариваемых кромок со скоростью сварки, защита дуги и сварочной ванны от действия воздуха (по необходимости), колебательные движения электрода (по необходимости), прекращение процесса сварки и заварка кратера в конце шва и пр. В связи с

этим различают инструмент и приспособления для ручной сварки, сварочный полуавтомат или автомат (самоходная или подвесная головка), станок и установку для полуавтоматической или автоматической сварки.

Сварочной головкой называют механизм, подающий электрод, возбуждающий и поддерживающий горение дуги, а также прекращающий процесс сварки. Закрепляемая неподвижно сварочная головка называется подвесной. Если в конструкции сварочной головки предусмотрен механизм для ее перемещения вдоль изделия, головка называется самоходной. Головка может перемещаться по специальному пути или непосредственно по свариваемому изделию.

Оборудование для сварки под слоем флюса

Сварочной установкой называется комплекс, в состав которого входит следующее оборудование: а) электросварочное - сварочный аппарат, источник сварочного тока, аппаратура регулирования и контроля сварочного процесса; б) механическое – устройства и механизмы для крепления сварочного аппарата и движения его или изделия в заданном направлении, устройства для размещения и перемещения сварщиков, а также аппаратура контроля и регулирования; в) вспомогательное – флюсовая и газовая аппаратура, токоподводы, устройства и механизмы для зачистки места под сварку, устройства и механизмы для очистки шва и прилегающей зоны изделия от шлаковой корки и брызг металла, устройство для очистки зоны обслуживания от пыли и вредных газов.

Для полуавтоматической сварки без внешней защиты дуги и под флюсом со свободным формированием шва применяют одноэлектродные и многоэлектродные, подвесные и самоходные сварочные головки, сварочные тракторы и различные специализированные аппараты. Сварочными тракторами называются переносные дуговые сварочные аппараты, движущиеся на самоходной тележке во время сварки непосредственно по свариваемому изделию либо по направляющей линейке, укладываемой на изделие параллельно шву.

Эффективность применения механизированной сварки зависит от совершенства сварочного оборудования и аппаратуры, для развития которых рекомендуется обеспечить: а) максимальную механизацию и автоматизацию технологического цикла сварки; б) максимальную производительность и эффективность сварки, в том числе применение сварки одного или нескольких швов одновременно несколькими головками ( так называемая ногоголовачная сварка); в) применение програмного управления для автоматизации сварочных операций; г) соблюдение эргономических и эстетических требований к оборудованию.

Элементы оборудования рабочего места.

Немаловажную роль в увеличении производительности труда электросварщика и качества сварки зависит от условий, в которых производятся сварочные работы, другими словами от того, как правильно организовано рабочее место сварщика (сварочный пост).

Рабочее место сварщика может быть расположено в зависимости от выполняемой работы, непосредственно у свариваемого изделия или в специальных кабинах. При сварке больших размеров непосредственно у свариваемого изделия. Такое место как правило является передвижным, оно ограждается переносными щитами. При сварке же небольших изделий рабочее место оборудуют в специальных кабинах на постоянных местах. Переносные рабочие щиты и кабины для сварщиков, кроме других функций, служат для защиты рядом работающих сварщиков и других рабочих от излучений электрической дуги.

Спецодежда сварщика изготавливается из плотного брезента или сукна. Она не должна иметь открытых карманов. Обувь должна иметь глухой верх рукавицы сварщика должны изготавливаться из кожи, плотного брезента или асбестовой ткани. При работе в закрытых сосудах пользование диэлектрическими калошами и резиновыми ковриками, испытанными на электрический пробой в соответствии с правилами техники безопасности является обязательным.

Общие требования для автоматической и полуавтоматической сварки под слоем флюса.

Для автоматической и полуавтоматической сварки под флюсом, плавящимся электродом, предъявляется ряд общих требований:

- Обеспечение стабильности горения дуги и процесса сварки;

- Получение заданного химического состава металла сварных швов и их свойств;

- Обеспечение хорошего формирования металла и шлаков;

- Получение швов без трещин, с минимальным количеством шлаковых включений и пористостью;

- Легкая отделяемость шлаковой корки от поверхности швов.

Решение этих задач связано с составом свариваемого металла и применяемой электродной проволоки. В связи с этим применяют и разнообразные флюсы.

Иногда при режимах дуговой сварки под флюсом полезно вводить в состав флюсов тонизирующие составляющие. К некоторым высококремнистым флюсам добавляют различные составляющие (К2О, Na2O, CaO и СaF2), для обеспечения стабильности дуги по ее разрывной длине. Повышение стабильности горения дуги позволяет более широко варьировать режимы сварки и в ряде случаев добиваться лучшего формирования швов.

Химический состав металлов швов формируется как за счет основного и электродного металла, так и их химических изменений при сварке, в данном примере, вследствие взаимодействия свариваемых металлов с флюсом.

Применение высокремнистых флюсов при сварке высоколегированных хромоникелевых сталей, дает более грубую столбчатую структуру шва, чем при сварке под низкокремнистыми флюсами. Соответственно, свойства металла шва при грубой структуре хуже.

Естественно, что на химический состав металла влияет также степень защиты от воздуха реакционного сварочного пространства. Определяется она как образующимся, в результате горения дуги, шлаковым куполом над реакционной зоной, так и высотой слоя твердых частиц флюса над этой зоной. Высота слоя, насыпаемого на место сварки флюса, зависит от режима сварки.

Для автоматической дуговой сварки под флюсом используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва.

В процессе автоматической сварки под флюсом дуга горит между проволокой и основным металлом. Столб дуги и металлическая ванна жидкого металла со всех сторон плотно закрыты слоем флюса толщиной 30 – 35 мм. Часть флюса расплавляется, в результате чего вокруг дуги образуется газовая полость, а на поверхности расплавленного металла – ванна жидкого шлака. Для сварки под флюсом характерно глубокое проплавление основного металла. Действие мощной дуги и весьма быстрое движение электрода вдоль

заготовки обусловливают оттеснение расплавленного металла в сторону,

противоположную направлению сварки. По мере поступательного движения электрода происходит затвердевание металлической и шлаковой ванн с образованием сварного шва, покрытого твердой шлаковой коркой. Проволоку подают в дугу и перемещают ее вдоль шва с помощью механизмов подачи и перемещения. Ток к электроду поступает через токопровод.

Дуговую сварку под флюсом выполняют сварочными автоматами, сварочными головками или самоходными тракторами, перемещающимися непосредственно по изделию. Назначение сварочных автоматов – подача электродной проволоки в дугу и поддержание постоянного режима сварки в течение всего процесса. Автоматическую сварку под флюсом применяют в серийном и массовом производствах для выполнения длинных

прямолинейных и кольцевых швов в нижнем положении на металле толщиной 2 – 100 мм. Под флюсом сваривают металлы различных классов. Автоматическую сварку широко применяют при изготовлении котлов, резервуаров для хранения жидкостей и газов, корпусов судов, мостовых балок и других изделий. Она является одним из основных звеньев автоматической линий для изготовления сварных автомобильных колес и станов для производства сварных прямошовных и спиральных труб.

Стремление повысить производительность электродуговой сварки, улучшить качество швов и одновременно облегчить труд сварщиков привело к созданию автоматической и полуавтоматической сварки под слоем флюса.

Сущность процесса автоматической сварки заключается в следующим: голая электродная проволока с катушки подаётся в зону дуги автоматической головкой, двигающейся вдоль шва; впереди головки из бункера по трубе на свариваемые кромке подаётся флюс, покрывающий поверхность металла в зоне шва слоем толщиной 50 –60 мм. Электрическая дуга горит под слоем флюса в создаваемом ею газом пузыре, окруженном средой расплавленного флюса.

Благодаря некоторому давлению флюса на поверхность жидкой ванны в процессе сварки устраняется разбрызгивание металла и получается хорошее формирование шва, даже при очень больших токах, достигающих 1000 – 200А. Расплавляемая в процессе сварки и затем затвердевающая часть флюса образует на поверхности шва шлаковую корку. Неиспользованная же, т.е. нерасплавленная, часть флюса отсасывается обратно в бункер и затем повторно используется при сварке.

Большая концентрация теплоты при горении мощной дуги под флюсом позволяет производить сварку с небольшими скосами кромок; угол скоса кромок для стали обычно не превышает 30 градусов. Последнее обстоятельство приводит к меньшей затрате электродного материала и к лучшему использованию дуги. Благодаря большой силе тока, применяемого при автоматической сварке под слоем флюса, производительность возрастает в десятки раз по сравнению с ручной дугой дуговой сваркой.

Хорошая защита расплавленного металла от окружающего воздуха, а также легирование металла шва (в случае сварки стали) содержащимися во флюсе компонентами обеспечивают весьма высокие механические свойства сварных швов, выполненных автоматической сваркой.

Широкое распространение получило полуавтоматическая, так называемая шланговая сварка. Тонкая (1,6 – 2 мм) электродная проволока подается при помощи роликового механизма через шланг в электрододержатель. Шланг используется также для подачи сжатым воздухом в зоне сварки флюса, а также для подведения сварочного тока к электродержателю. Необходимая аппаратура сосредоточена в аппаратном ящике.

Сварка в машиностроении

Классификация видов сварки. Виды сварных соединений и швов. Понятие, суть процесса. Классификация электрической дуговой сварки, оборудование для нее. Технология ручной дуговой и газовой сварки. Автоматическая, электрошлаковая дуговая сварка под флюсом.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 30.11.2016 |

| Размер файла | 458,3 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Электрошлаковая сварка имеет ряд преимуществ по сравнению с автоматической сваркой под флюсом: повышенную производительность , лучшую макроструктуру шва и меньшие затраты на выполнение 1 м сварного шва.

К недостаткам электрошлаковой сварки следует отнести образование крупного зерна в шве и околошовной зоне вследствие замедленного нагрева и охлаждения. После сварки необходима термическая обработка (отжиг или нормализация) для измельчения зерна в металле сварного соединения.

Электрошлаковую сварку широко применяют в тяжелом машиностроении для изготовления ковано - сварных и лито - сварных конструкций , таких , как станины и детали мощных прессов и станков , коленчатые валы судовых дизелей , роторы и валы гидротурбин , котлы высокого давления и т. п. Толщина свариваемого металла составляет 50 - 2000 мм.

Сварка в среде защитных газов

При сварке в защитном газе электрод , зона дуги и сварочная ванна защищены струей защитного газа.

В качестве защитных газов применяют инертные газы ( аргон и гелий) и активные газы (углекислый газ , азот , водород и др.) , а иногда - смеси двух газов и более.

Сварка в среде защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной , полуавтоматической и автоматической.

По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона оксидов и шлаковых включений; возможность ведения процесса во всех пространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования; более высокую производительность процесса , чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

Области применения сварки в защитных газах охватывают широкий круг материалов и изделий (узлы летательных аппаратов , элементы атомных установок , корпуса и трубопроводы химических аппаратов и т. п.). Аргонодуговую сварку применяют для цветных (алюминия , магния , меди) и тугоплавких (титана , ниобия , ванадия , циркония) металлов и их сплавов , а также легированных и высоколегированных сталей.

Контактная сварка

Контактная сварка относится к видам сварки с кратковременным нагревом места соединения без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов - пластическая деформация , в ходе которой формируется сварное соединение.

Место соединения разогревается проходящим по металлу электрическим током , причем максимальное количество теплоты выделяется в месте сварочного контакта.

На поверхности свариваемого металла имеются пленки оксидов и загрязнения с малой электропроводимостью , которые также увеличивают электродо - сопротивление контакта. В результате в точках контакта металл нагревается до термопластического состояния или до оплавления. При непрерывном сдавливании нагретых заготовок образуются новые точки соприкосновения , пока не произойдет полное сближение до межатомных расстояний , т. е. сварка поверхностей.

Контактную сварку классифицируют по типу сварного соединения , определяющего вид сварочной машины , и по роду тока , питающего сварочный трансформатор. По типу сварного соединения различают сварку стыковую , точечную , шовную.

Стыковая сварка

Стыковая сварка - разновидность контактной сварки , при которой заготовки свариваются по всей поверхности соприкосновения. Свариваемые заготовки закрепляют в зажимах стыковой машины. Зажим 1 установлен на подвижной плите , перемещающийся в направляющих , зажим 2 укреплен на неподвижной плите. Сварочный трансформатор соединен с плитами гибкими шинами и питается от сети через включающее устройство. Плиты перемещаются , и заготовки сжимаются под действием усилия , развиваемого механизмом осадки.

Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют - сваркой оплавлением.

Сварка оплавлением имеет преимущества перед сваркой сопротивлением. В процессе оплавления выравниваются все неровности стыка , а оксиды и загрязнения удаляются , поэтому не требуются особой подготовки места соединения. Можно сваривать заготовки с сечением , разнородные металлы (быстрорежущую и углеродистую стали , медь и алюминий и т.д.).

Наиболее распространенными изделиями , изготовляемые стыковой сваркой , служат элементы трубчатых конструкций , колеса и кольца , инструмент , рельсы , железобетонная арматура.

Точечная сварка

Точечная сварка - разновидность контактной сварки , при которой заготовки соединяются в отдельных точках. При точечной сварке заготовки собирают внахлестку и зажимают между электродами , подводящими ток к месту сварки. Соприкасающиеся с медным электродами поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжается до пластического состояния внешних слоев и до расплавления внутренних слоев. Затем выключают ток и снимают давление. В результате образуется литая сварная точка.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней и односторонней.

Многоточечная контактная сварка - разновидность контактной сварки , когда за один цикл свариваются несколько точек. Многоточечную сварку выполняют по принципу односторонней точечной сварки. Многоточечные машины могут иметь от одной пары до 100 пар электродов , соответственно сваривать 2 -200 точек одновременно. Многоточечной сваркой сваривают одновременно и последовательно. В первом случае все электроды сразу прижимают к изделию , что обеспечивает меньшее коробление и большую точность сборки. Ток распределяется между прижатыми электродами специальным токораспределителем , включающим электроды попарно. Во втором случае пары электродов опускают поочередно или одновременно , а ток подключают поочередно к каждой паре электродов от сварочного трансформатора. Многоточечную сварку применяют в основном в массовом производстве , где требуется большое число сварных точек на заготовке.

Шовная сварка

Шовная сварка - разновидность контактной сварки , при которой между свариваемыми заготовки образуется прочное и плотное соединение. Электроды выполняют в виде плоских роликов , между которыми пропускают свариваемые заготовки.

В процессе шовной сварки листовые заготовки соединяют внахлестку , зажимают между электродами и пропускают ток. При движении роликов по заготовкам образуются перекрывающие друг друга сварные точки , в результате чего получается сплошной геометрически шов. Шовную точку , так же как и точечную , можно выполнить при двустороннем и одностороннем расположениях электродов.

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0 , 3 - 3 мм. Шовной сваркой выполняют те же типы сварных соединений , что и точечной , но используют для получения герметичного шва.

Газовая сварка и резка металлов

При сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем. При нагреве газосварочным пламенем кромки свариваемых заготовок расплавляются , а зазор между ними заполняется присадочным металлом , который вводят в пламя горелки извне. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода.

Кислородный балон представляет собой стальной цилиндр со сферическим днищем и горловиной для крепления запорного вентиля. На нижнюю часть балона насаживается башмак , позволяющий ставить балон вертикально. На горловине имеется кольцо с резьбой для навертывания защитного колпака. Средняя жидкостная вместимость балона 40 дм3. При давлении 15 МПа он вмещает ~ 6000дм3 кислорода.

Ацетиленовые балоны окрашивают в белый цвет и делают на них надпись красной краской «Ацетилен». Их конструкция аналогична конструкции кислородных балонов. Давление ацетилена в балоне 1 , 5 МПа. В балоне находится пористая масса (активизированный уголь) и ацетон. Растворения ацетилена в ацетоне позволяет поместить в малом объеме большое количество ацетилена. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным.

При газовой сварке заготовки нагреваются более плавно , чем при дуговой; это и определяет основные области ее применения: для сварки металлов малой толщины (0 , 2 - 3 мм); легкоплавких цветных металлов и сплавов , требующих постепенного нагрева и охлаждения , например инструментальных сталей , чугуна , латуней; для пайки а наплавочных работ; для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины металла производительность газовой сварки резко снижается. При этом за счет медленного нагрева свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.

Газокислородная резка заключается в сжигании металла в струе кислорода и удалении этой струей образующихся оксидов. При горении железа в кислороде выделяется значительное количество теплоты.

Для обеспечения нормального процесса резки металл должен отвечать следующим требованиям: температура его плавления должна быть выше температуры горения в кислороде; температура плавления оксидов металла должна быть ниже температуры его плавления; количество теплоты , выделяющееся при сгорании металла в кислородной струе , должно быть достаточным для поддержания непрерывного процесса резки; теплопроводность металла не должна быть слишком высокой , в противном случае теплота слишком интенсивно отводится и процесс резки прекращается; образующиеся оксиды должны быть достаточно жидкотекучими и легко выдуваться вниз струей режущего кислорода.

Практически указанным требования отвечают железо , низкоуглеродистые и низколегированные стали.

По характеру и направленности кислородной струи различают следующие способы резки.

Разделительная резка - режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Разделительной резкой раскраивают листовую сталь , разрезают профильной материал , вырезают косынки , круги , фланцы и т.п. Поверхностная резка - режущая струя направлена под очень малым углом к поверхности металла (почти параллельно ей) и обеспечивают грубую ее строжку или обдирку. Ею удаляют поверхностные дефекты отливок.

Резка кислородным копьем - копье образуется стальной тонкостенной трубкой , присоединенной к рукоятке и свободным концом прижатой к прожигаемому металлу. Кислородным копьем отрезают прибыли крупных отливок , прожигают летки в металлургических печах , отверстия в бетоне и т. п. Резка может быть ручной и машинной.

Дефекты образующиеся при сварке

Остаточные сварочные напряжения и деформация.

Дефекты в соединениях бывают двух типов: внешние и внутренние. В сварных соединениях к внешним дефектам относят наплывы подрезы , наружные непровары и несплавления , поверхностные трещины и поры. К внутренним - скрытые трещины и поры , внутренние непровары и несплавления , шлаковые включения и др. В паяных соединениях внешними дефектами являются наплывы и натеки припоя , неполное заполнение шва припоем; внутренними - поры , включения флюса , трещины и др.

Качество сварных и паяных соединений обеспечивают предварительным контролем материалов и заготовок , текущим контролем за процессом сварки и пайки и приемочным контролем готовых сварных или паяных соединений. В зависимости от нарушения целостности сварного соединения при контроле различают разрушающие и неразрушающие методы контроля.

Сборка и сварка как ведущие технологические процессы в машиностроении

Характеристика сборочно-сварочного участка машиностроительного завода. Оснащение участков, технические показатели оборудования; сварочные материалы. Принцип работы настольного сверлильного резьбонарезного станка и электрогазосварочного оборудования.

| Рубрика | Производство и технологии |

| Вид | отчет по практике |

| Язык | русский |

| Дата добавления | 26.10.2014 |

| Размер файла | 2,3 M |

Введение

Сварка является одним из ведущих технологических процессов как в области машиностроения, так и в строительной индустрии.

При изготовлении различных видов машин и оборудования важнейшая роль принадлежит сварочной технике. На протяжении последних 50 лет сварка позволила создать уникальные машины, самолеты, ракеты, цилиндрические вертикальные стальные резервуары, доменные и цементные печи, металлические мосты, котлы, газопроводы и трубопроводы различного диаметра и неограниченной протяженности, а также речные, морские и океанические суда, атомные электростанции и многое другое.

Несмотря на большие масштабы использования в промышленности различных видов механизированной сварки, объем применения ручной дуговой сварки сегодня не только не снижается, но и возрастает, что связано с созданием новых материалов и нового оборудования для ручной дуговой сварки.

Создаются новые марки электродов для сварки металлических конструкций, изготовляемых из самых различных марок стали; высокопроизводительные электроды с железным порошком в покрытии; специальные марки электродов, позволяющие выполнять сварку в различных пространственных положениях, включая сварку сверху вниз и сварку наклонным электродом.

Большое внимание уделяется разработке и созданию нового сварочного оборудования, включая источники питания сварочной дуги, оснастку и др.

сборочный сверлильный электрогазосварочного машиностроительный

1. История Горловского машиностроительного завода

Горловский машиностроительный завод им. С. М. Кирова, крупнейшее предприятие угольного машиностроения в СССР, основной поставщик угольных комбайнов, стругов и запасных частей. Находится в г. Горловке Донецкой области УССР. В 1895 бельг. акционерным обществом были основаны мастерские по выпуску шахтных паровых насосов. После Великой Октябрьской социалистической революции завод коренным образом реконструирован. В 1923 стал выпускать водоотливные насосы, в 1928 с испытательного стенда сошла первая советская врубовая машина, в 1936 организовано серийное производство врубовой машины ГТК-З и на её базе - горных комбайнов С-24 для пологопадающих и С-29 для крутопадающих пластов и др.. В 1943 началось восстановление. В послевоенные годы на заводе были созданы конструкции новых машин для механизации тяжёлых и трудоёмких процессов угледобычи, организован серийный выпуск угольных комбайнов «Донбасс», комбайнов для крутопадающих пластов ККП-1 и врубовых машин ГТК-35, комбайнов «Горняк», «Шахтёр», УКР и др. Особое место в продукции завода занимают узкозахватные комбайны 2К-52, 1К-101, МК-67. В 1970 по сравнению с 1940 производство увеличилось в 4 раза. Награжден орденом Трудового Красного Знамени (1945).

Горловский машиностроительный завод - крупнейший производитель горношахтного оборудования. Номенклатура выпускаемой заводом продукции включает: очистные угольные комбайны для полого-наклонных и крутых пластов, проходческие комбайны, струговые установки, лебедки, насосные станции и установки, гидрооборудование, запчасти ГШО. Всего порядка 40 наименований.

ЗАО «Горловский машиностроитель» имеет славную историю. Построенный в 1895 году Франко-Бельгийским акционерным обществом, завод освоил выпуск различного горношахтного оборудования и ремонт импортируемых в страну врубовых машин. В 30-е годы прошлого столетия начат выпуск отечественных врубовых машин; в 1949 году освоено производство очистных комбайнов «Донбасс», а с 1956 года - узкозахватных шнековых угольных комбайнов. В конце 80-х годов завод приступил к изготовлению ряда унифицированных комбайнов типа РКУ, которые до настоящего времени пользуются успехом у шахтеров. С 2001 года заводом освоено производство проходческих комбайнов, а с 2006 года насосных станций.

Специалисты предприятия разрабатывают и изготавливают машины для угольной промышленности, обновляют продукцию в соответствии с пожеланиями потребителей и достижениями научно-технического прогресса, а также производят ремонт и техническое обслуживание выпускаемого оборудования.

2002 г. стал определяющим в истории предприятия. Совместно с институтом «Донгипроуглемаш» завод начал выпуск новых моделей угольных комбайнов и освоил изготовление проходческих комбайнов для всего диапазона горных выработок.

Инвестиционный проект «Организация производства горно- шахтного оборудования» предусматривает освоение и из изготовление очистных и проходческих комбайнов на ЗАО «Горловский машиностроитель». Проектом предусмотрено создание 2 100 новых рабочих мест.

ЗАО «Горловский машиностроитель» в процессе реализации инвестиционного проекта освоил производство новых комбайнов, среди которых комбайны очистные: УКД-300, 1КДК500, 2КДК500, КДК700, КА200, проходческие: КПД, КПУ. Данные комбайны принципиально отличаются от ранее производимых и по своим техническим характеристикам соизмеримы, а по ряду параметров превосходят лучшие зарубежные аналоги, такие, как комбайны фирмы Eickoff Германия, Anderson Англия. Новые комбайны обеспечивают производительность, превышающую в 1,5 - 2 раза производительность используемых аналогов, и позволяют существенно повысить эффективность угледобычи при сохранении затрат на добычу угля.

В феврале 2006 года предприятие сертифицировано в системе менеджмента качества ISO 9001-2000. Сертификат получен в системе сертификации Российского Регистра и распространяется на проектирование, производство, обслуживание и ремонт выпускаемого горно-шахтного оборудования, а также литье, поковки и штамповки.

Награжден знаком «Вища проба» за угольные унифицированные комбайны РКУ 10 и РКУ 13. Комбайн проходческий КПД отмечен наградой «Европейское качество».

В настоящее время ЗАО "ГМС" ведет работы по созданиию, обновлению и осовению нового поколения горно-шахтного оборудования, которое сможет обеспечить заводу долговременное лидирующее положение в области угольного машиностроения.

2. Перечень и технологическая характеристика основ выпускаемой продукции

Горловскиймашиностроительнй заводвыпускает такие продукции:

Комбайн узкозахватный «Поиск-2Р». Предназначен для выемки угля в очистных забоях, подвигающихся по простиранию крутых и крутонаклонных пластов мощностью 0,36-0,75 м с углом падения от 35° до 85° и сопротивляемостью угля резанию до 300 кН/м, при боковых породах не ниже средней устойчивости. При постоянном или периодическом присутствии людей в лаве нижний предел применяемости по мощности пласта - 0,4м.

Лебедкапредохранительная ЗЛП. Предназначена для удержания угольного комбайна в случае обрыва тягового органа комбайна или при выключенном приводе.

Комбайн очистной КДК 500. Предназначен для выемки угля в очистных забоях, подвигающихся по простиранию пластов мощностью 1,35-3,2 м (двумя типоразмерами) с углами падения до 35°, а также по падению или восстанию до 10°, при сопротивляемости угля резанию до 360 кН/м.

Шахтные секционные насосы НСШ 320-144-720. Насосы секционные шахтные HCШ320-144-720 предназначены для откачки нейтральной воды в горнорудной промышленности с содержанием механических примесей не более 0,5% по весу, при размере твердых частиц не более 0,2 мм, сульфатов и хлоридов не более 20 г/л, твердостью не более 1,47 МПа.

Комбайн проходческий КПУ. Предназначен для разрушения горного массива, уборки и транспортировки разрушенной горной массы при проходке подготовительных выработок арочной, трапецевидной и прямоугольной формы сечением от 13,8 до 32 м2 в проходке с углом наклона ±12° по углю и смешанному забою с максимальным пределом прочности пород при одноосном сжатии усж. ?120 Мпа (f?8) и абразивностью пород до 18 мг в шахтах, опасных по газу и пыли.

· стреловидный телескопический исполнительный орган с поперечной осью вращения, обеспечивающий эффективное разрушение горного массива с сохранением устойчивого положения комбайна;

· возможность установки двух типов электродвигателей исполнительного органа: 2х110 кВт (n=1500 об/мин) и 2х75 кВт (n=1000 об/мин), обеспечивающая выбор наиболее экономически эффективного режима резания пород различной прочности;

· погрузочный орган в виде нагребающих звезд, обеспечивающий высокую производительность при погрузке, возможность эффективной работы в обводненных выработках;

· скребковый конвейер армирован полосами из износостойкой стали, повышающими его ресурс в 2-3 раза;

· система высоконапорного наружного орошения, обеспечивающая в 12-15 раз снижение концентрации пыли в проходческом забое;

· аппаратура управления и диагностики, обеспечивающая дистанционное проводное и радиоуправление комбайном, контроль и визуальное отображение параметров основных узлов и систем комбайна.

По требованию заказчика комбайн может оснащаться:

· двумя бурильными установками для возведения анкерной крепи;

· устройством крепемонтажным для возведения арочной крепи;

· мостовым ленточным перегружателем с лентой шириной 800 мм различной длины для погрузки разрушенной горной массы в вагонетки, на скребковый или ленточный конвейер;

· поворотным ленточным конвейером.

Предельная прочность разрушаемых пород, МПа

Площадь сечения в проходке, м2

Мощность электродвигателя исполнительного органа, кВт

Энерговооруженность комбайна, кВт

Номинальное напряжение, В

Габаритные размеры в транспортном положении, м:

- высота по корпусу

Скорость движения цепи, м/с

Ширина желоба, мм

- рабочее давление, МПа

- емкость гидросистемы, л

3. Техническая характеристика основных материалов, используемых в производстве продукций (листовой, профильный и другие материалы)

Лист стальной используется как сырье так и как готовый продукт металлургии, для производства других видов проката, например полос или лент. Различают несколько видов листов, производится как методом холодного, так и гарячего проката. Лист классифицируется по различным признакам. Лист черного проката, это обыкновенный стальной лист из обычной углеродистой стали, и лист с покрытием.

С покрытием листы бывают тоже нескольких видов, это может быть покрытие цинком, так называемый оцинкованный лист, или просто оцинковка, и может быть покрыт лакокрасочными или полимерными покрытиями. Различают также стальной лист и жесть, жесть это лист толщина которого до 3,9 мм., от 4 и до 6 мм.это просто стальной лист. Толще, стальной лист обычно не производится массово, так как такой толщины металлические листы не часто применяются, и производятся конкретно под заказ потребителя, с определенными размерными характеристиками и определенными качественными показателями. Обычный же стальной лист используетсяв народном хозяйстве, а также в промышленности и строительстве. В последнее время широко применяют листы оцинкованные, и лист с различным покрытием, которое надежно защищает его от коррозии, и воздействия агрессивных сред. Продукция из стального листа для потребителей , как правило, отпускается в листах, или уже в виде готового изделия, а для предприятий перерабатывающих стальной лист, он отпускается в рулонах, или бухтах. Разработаны несколько стандартов для стального листового проката, и соответствие готового стального листа должно строго соответствовать этим нормам.

4. Перспективы развития предприятия

Сегодня основные зарубежные рынки - Россия, Беларусь, Казахстан и Вьетнам. За 9 месяцев текущего года доля экспорта выросла на 67%.

В течении ближайших трех-четырех лет они планируют выход на новые рынки. Среди них: ЮАР, где строится много шахт и Индия - большой и перспективный рынок, где добыча идет как подземным, так и открытым способом.

В перспективе обсуждается выход на самый крупный рынок мира - Китай, где добывается половина мировой добычи - более 3 млрд угля в год. Несмотря на активное развитие китайского машиностроения, наше оборудование может успешно позиционироваться в отдельных нишах.

Перспективен для нас и рынок Польши, но выходить на него нужно только с инновационными продуктами.

Его дивизион, в который входит и “Горловский машиностроитель” развивает самый крупный бизнес компании - производство техники для подземной добычи. В 2012 году доля продаж Дивизиона в общем объеме составила 62%.

5. Заготовительный участок

Один или несколько административно-территориальных районов, в которых проводятся технологические работы.

Технологическое оборудование позволяет выполнять следующие виды работ:

· Очистка металла для сварки;

6. Перечень и технические характеристики основных типов заготовительного оборудования, технологические связи на участке

Универсальные 4-валковые гидравлические вальцы W12. Этот 4-роликовый листогибочный станок предназначен для сгибания металлических листовых заготовок в цилиндрические, конические и другой формы конструкции, называемые обечайками. По завершении гиба швы обечаек сваривают, а полученные таким образом детали используют в самых разных областях (корпусы машин, резервуары для хранения жидкостей, элементы опор, трубопроводов и т.п.).

Предел текучести материала, для которого рассчитаны остальные параметры

Толщина подгибки краев

Максимальная ширина материала

Эффективная (рабочая) длина валков

Минимальный диаметр гибки при полной нагрузке

Диаметр верхнего валка

Диаметр нижнего валка

Диаметр боковых валков

Мощность главного двигателя

Скорость подачи нижнего валка

Скорость подачи боковых валков

Точность позиционирования нижнего и боковых валков

Характеристика верхнего валка (материал/прочность)

Угол конической гибки

3 фазы, 380В, 50 Гц

Вес и размеры основного станка

30 Т, 4800x2680x3250

Вес и размеры центральной стойки

4 Т, 3500x2200x800

Вес и размеры боковых поддерживающих стоек

Дисковые отрезные ножницы IDK1/IDK2. Станки серии IDK предназначены для кругового реза заготовок из листового материала.Данные о применении сварки в машиностроении

Современные технологические процессы сварки позволяют получать качественные сварные соединения, отвечающие самым высоким требованиям.

Сварка за последние годы нашла широкое применение в различных отраслях современного промышленного производства: в тяжелом, энергетическом и транспортном машиностроении, судостроении, авиации, строительно-дорожном машиностроении, автомобилестроении, сельскохозяйственном машиностроении, строительной индустрии и др.

Фундаментальные расчетно-конструкторские и технологические разработки и оценку эксплуатационной надежности сварных конструкций в широком объеме проводили в Институте электросварки им. Е.О. Патона, МВТУ им. Н.Э. Баумана [127], ЦНИИТМАШе, Институте металлургии им. А.А. Байкова [152], Ленинградском политехническом институте им. М.И. Калинина [135] и ряде других организаций.

Грандиозные задачи создания в СССР материально-технической базы коммунизма требуют дальнейшего быстрого развития машиностроения в направлении роста мощностей машин, повышения скоростей, увеличения давлений. При этом в ряде случаев размеры и масса отдельных современных деталей машин и элементов конструкций достигают десятков метров и сотен тонн. Это делает зачастую невозможным их монолитное изготовление. Перед конструкторами и технологами поставлены сложные задачи создания крупных деталей и конструкций путем соединения сваркой прокатных, кованых и литых элементов больших сечений при высоких требованиях к их прочности при статических, ударных и переменных нагрузках. К таким уникальным деталям и конструкциям относятся, например, рамы и архитравы сверхмощных гидравлических прессов, станины прокатных станов, валы мощных гидравлических и паровых турбин и турбогенераторов, корпуса атомных реакторов, ахтерштевни ледоколов и супертанкеров и др.

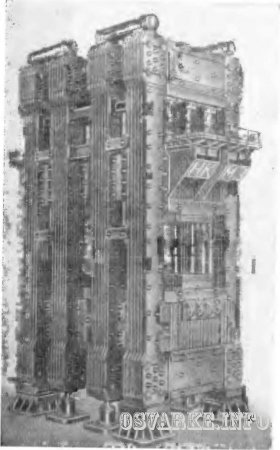

Рис. 1. Штамповочный пресс усилием 75000 тс

При проектировании и изготовлении указанных деталей и конструкций используют принципиально новые конструктивные решения и технологические приемы. Например, прогрессивный электрошлаковый способ сварки, разработанный в Институте электросварки имени Е.О. Патона [194], впервые позволил осуществить однопроходную сварку металла практически неограниченной толщины.

На Ново-Краматорском машиностроительном заводе (НКМЗ им. В.И. Ленина) с применением электрошлаковой сварки были изготовлены из прокатных листов стали 22К крупногабаритные элементы рамных конструкций мощных гидравлических штамповочных прессов (рис. 1) усилием 75000 тс [14]. Каждая из пластин пресса массой более 100 т имеет длину около 31 м при ширине 17-25 м и толщине 2-2,5 м [138]. Производство таких элементов в виде цельнокованых деталей в настоящее время практически невозможно.

Интересно отметить, что в США при изготовлении пластин гидравлического пресса аналогичной конструкции усилием 50000 тс была применена многопроходная автоматическая сварка под слоем флюса. При этом сварку выполняли в 180 проходов с многократной кантовкой пластины [263].

В результате разработки и освоения на НКМЗ нового электрошлакового способа сварки металла большой толщины были получены принципиально новые возможности в проектировании машин, коренным образом изменившие технологию производства крупногабаритных изделий.

К числу крупнейших уникальных сварно-литых деталей, изготовленных на НКМЗ с помощью электрошлаковой сварки, следует отнести архитравы массой более 160 т (рис. 2) для мощного гидравлического штамповочного пресса усилием 30000 тс. Архитравы сваривали из двух половин, отлитых из среднеуглеродистой стали 35Л [24]. На НКМЗ была разработана и конструкция специализированного гидравлического пресса усилием 30000 тс по оригинальной конструктивной схеме [52]. Станина пресса состоит из верхней поперечины, двух проставок и нижней поперечины.

Рис. 2. Сварно-литой архитрав гидравлического пресса усилием 30000 тс

Использование крупногабаритных сварно-литых и сварно-кованых деталей сложной формы позволило создать компактную конструкцию пресса, масса и стоимость которого в 2 раза меньше по сравнению с прессом старой конструкции.

В СССР впервые была осуществлена электрошлаковая сварка швов, расположенных на цилиндрических и криволинейных (в плане) поверхностях разъема сложных крупных поковок из среднелегированной стали 35ХМ (рис. 3) [52].

Рис. 3. Сварная конструкция нижней поперечины пресса усилием 30000тс:

1 - боковина; 2 - секторы

На НКМЗ совместно с Институтом электросварки имени Е.О. Патона впервые в мировой практике была вьполнена уникальная сварка электрошлаковым способом бабы бесшаботного молота, состоящей из двух кованых заготовок общей массой 100 т. Сечение стыка 2020x3120 мм было сварено с применением 12 плавящихся мундштуков. Электрошлаковую сварку применяли при изготовлении сварно-литых конструкций станин крупных прокатных станов (массивные прямоугольные сечения до 900x900 мм) [43, 164].

Освоение технологии электрошлаковой сварки кольцевых стыковых швов позволило по-новому решать вопросы изготовления крупных изделий цилиндрической формы. Так, на Таганрогском и Барнаульском котельных заводах барабаны котлов высокого давления изготовляют электрошлаковой сваркой продольных и кольцевых швов [44].

Электрошлаковую сварку широко используют при изготовлении баллонов высокого давления (320 кгс/см2) аккумуляторной станции мощных гидропрессов (толщина металла 155 мм); цилиндров мощных гидравлических прессов (цилиндр из стали 15ГН4М пресса усилием 30000 тс имеет диаметры 2490/2010 мм и длину 3260 мм); цилиндров механизма шагания экскаваторов [43, 52, 151, 164, 195].

Удачным решением оказался переход на сварную конструкцию валов мощных гидравлических турбин [37, 38, 42, 107]. Масса слитка, необходимого для изготовления поковки обечайки сварного вала, значительно меньше, чем цельнокованого. Так, у валов гидротурбин Волжской ГЭС указанные массы составляют соответственно 51 и 160 т [37].

Для изготовления кованого вала гидротурбин мощностью 225 мВт Братской ГЭС потребовался бы слиток массой более 200 т [107]. Для более мощных турбин масса слитков существенно возрастает. В настоящее время производственные возможности заводов не позволяют изготовлять слитки указанной массы. Сварка позволила применять самые тяжелые валы, в частности для гидротурбин Красноярской ГЭС, мощностью 508 мВт в одном агрегате. Вал агрегата является наиболее крупным из всех когда-либо изготовлявшихся. Рабочая длина вала 7700 мм, наружный диаметр 2300 мм, диаметр внутреннего отверстия 1900 мм, диаметр фланцев 3150 мм [42]. Заготовку вала выполняли в виде кованой трубы из стали 25ГС. Общая масса вала 100 т. В этой же гидротурбине грандиозным сооружением является сварная конструкция статора из стали 20ГСЛ, состоящая из шести частей общей массой 180. Электрошлаковой сваркой соединено 12 колонн с поясами. Максимальный диаметр статора 12200 мм, высота 3440 мм.

Специально спроектированная и изготовленная универсальная сборочно-сварочная установка позволила собрать и сварить цилиндрические сферические и конусные изделия массой до 200 т [195].

Электрошлаковую и электродуговую сварку успешно применяют при строительстве корпусов (рис. 4) атомных реакторов [36].

Рис. 4. Сварной корпус реактора А1 атомной электростанции (УССР)

На предприятиях тяжелого машиностроения, в судостроении, транспортном и автомобильном машиностроении, в сельскохозяйственном машиностроении и других отраслях широко применяют разработанный в ЦНИИТМАШе способ сварки в углекислом газе [103].

На ряде заводов внедрена комплексная механизация всего

цикла производства сварных конструкций. Так, на Узловском машиностроительном заводе им. Федунца создано комплексно-механизированное поточное производство мостовых электрических крапов грузоподъемностью от 10 до 20 т применением сварки в углекислом газе. На специализированных линиях изготовляют без переналадок более 70 модификаций сварных пролетных балок длиной от 8 до 36 м в широком диапазоне сечений.

Для увеличения производства сварно-кованых, сварно-литых и комбинированных конструкций на Уралмашзаводе создан уникальный по размерам, масштабам производства и технической оснащенности блок цехов сварных машиностроительных конструкций (БЦСМК) [151]. Благодаря широкому применению комплексной механизации с использованием высокопроизводительного универсального и специального оборудования в БЦСМК организовано высокоэффективное и экономичное производство сварных конструкций, с замкнутым циклом, т. е. начиная от подготовки металла и заканчивая термической обработкой, окраской, упаковкой и сдачей готовой продукции.

Автоматическую сварку под флюсом и в среде углекислого газа используют на Уралмашзаводе при производстве конструкций экскаваторов и других объектов. Шагающий экскаватор ЭШ-15/90А представляет собой гигантскую землеройную машину массой 1600 т, высотой 20 м, с ковшом емкостью 15 м3 [151, 164].

Основные несущие сварные металлоконструкции экскаватора необычны по своим габаритам и массе. Поворотная платформа шагающего экскаватора размером 11600x25500x1890 мм, массой 200,9 т. Опорная рама весит 154 т, надстройка - 120 т. Стрела представляет собой трубу диаметром 830 мм, длиной 90 м, сваренную из отдельных обечаек с толщиной стенки от 10 до 14 мм. Конструкции изготовляют в основном из низколегированной стали 10ХСНД. Протяженность сварных швов на одном экскаваторе достигает 5 км.

На Уралмашзаводе создан гигантский экскаватор ЭШ-25/100 с ковшом емкостью 25 м3 и стрелой 100 м, с еще большим объемом сварочных работ [53].

Оригинальным и смелым инженерным решением является переход от крупногабаритных монолитных литых конструкций на сварно-литые конструкции ахтерштевня и форштевня ледоколов и крупнотоннажных танкеров [134, 136]. Общие размеры и конфигурация сварной конструкции сохраняются такими же, как и заменяемой цельнолитой. Выполнение уникальной конструкции ахтерштевня атомного ледокола «Ленин» (рис. 5) сваркой из отдельных литых заготовок позволило избежать значительных трудностей, связанных с производством крупной отливки сложной конфигурации, требующей заливки 135 т жидкого металла [134]. Масса сварного ахтерштевня 82,3 т.

Рис. Б. Сварно-литой ахтерштевень атомного ледокола «Ленин»:

1-9 - отдельно отлитые заготовки; I-I-IX-IX - сварные стыки

Читайте также: