Что такое точение металла

Обновлено: 17.05.2024

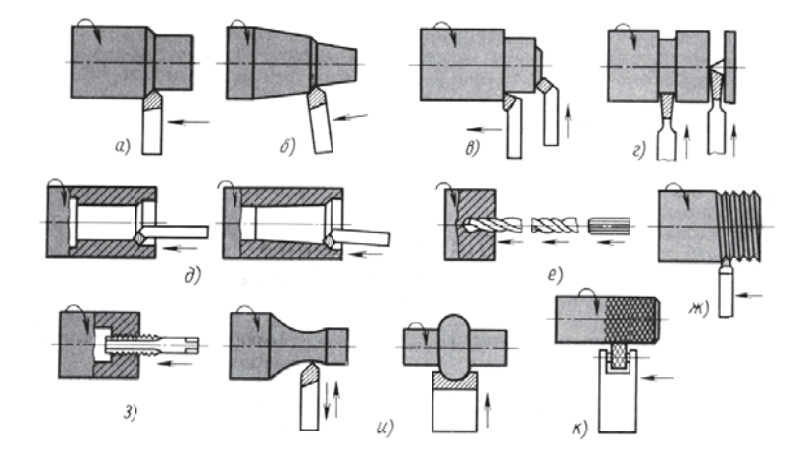

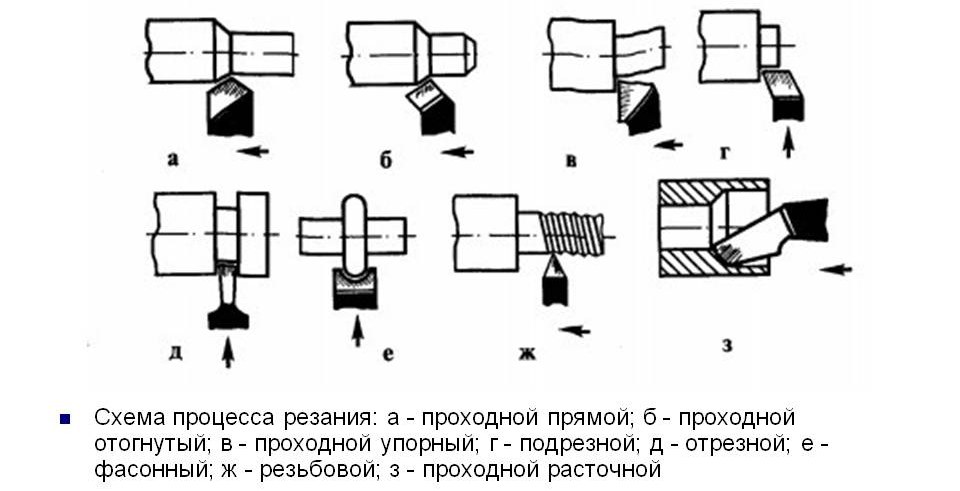

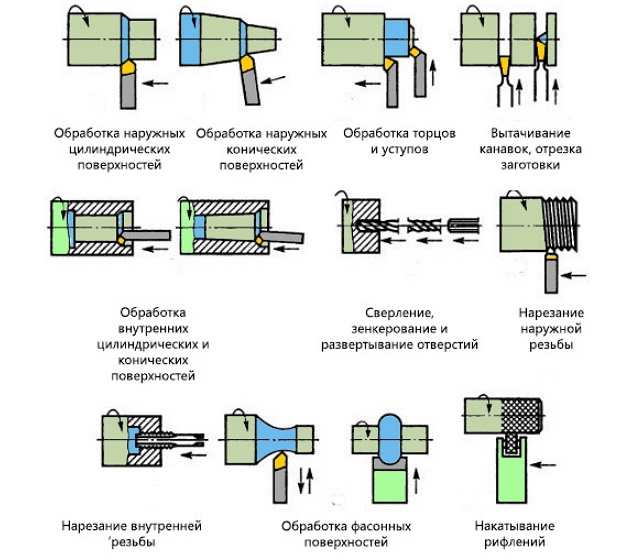

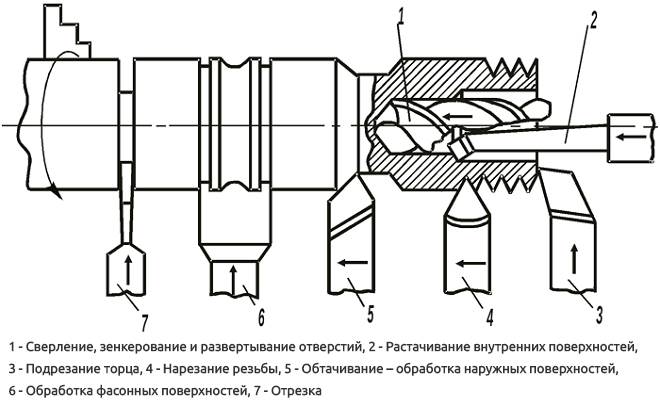

Токарная обработка (точение) — наиболее распространенный метод изготовления на токарных станках деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.). На них можно производить обтачивание и растачивание цилиндрических, конических, шаровых и профильных поверхностей этих деталей, подрезание торцов, вытачивание канавок, нарезание наружных и внутренних резьб, накатывание рифлений, сверление, зенкерование, развертывание отверстий и другие виды токарных работ (рис. 1, а–к).

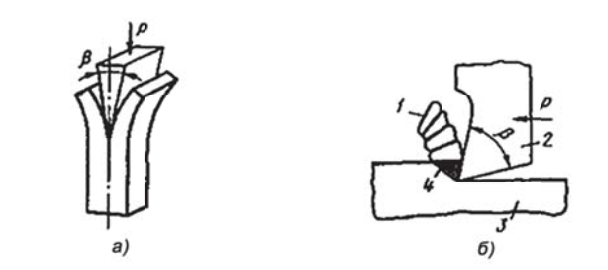

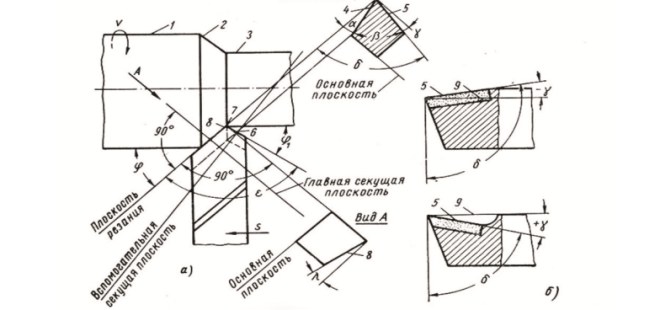

Снятие стружки с поверхности вращающейся заготовки осуществляется режущим инструментом, основным элементом которого является клин, заостренный под углом В (рис. 2).

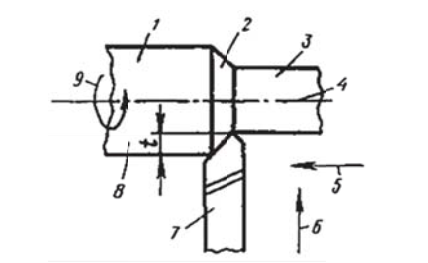

Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др.

Для обработки заготовки необходимо установить наиболее рациональные режимы резания, т.е. скорость резания, подачу и глубину резания.

Скоростью резания v (м/с или м/мин) называют путь режущей кромки инструмента относительно обрабатываемой заготовки в направлении главного движения за единицу времени.

Подачей S (мм/об) называют путь, пройденный режущей кромкой инструмента относительно вращающейся заготовки в направлении движения подачи за один оборот заготовки. Подача может быть продольной, если инструмент перемещается параллельно оси вращения заготовки, и поперечной, если инструмент перемещается перпендикулярно этой оси (рис. 1 г).

Глубина резания t (мм) определяется толщиной снимаемого слоя металла, измеренной по перпендикуляру к обработанной поверхности детали, за один рабочий ход инструмента относительно обрабатываемой поверхности.

У обрабатываемой резанием заготовки различают обрабатываемую поверхность, с которой снимают стружку; обработанную поверхность, полученную после снятия стружки, и поверхность резания, которая образуется режущим инструментом и является переходной между обрабатываемой и обработанной поверхностями.

Рис. 1. Основные виды токарных работ:

- а — обработка наружных цилиндрических поверхностей;

- б — обработка наружных конических поверхностей;

- в — обработка торцов и уступов;

- г — вытачивание пазов и канавок, отрезка заготовок;

- д — обработка внутренних цилиндрических и конических поверхностей;

- е — сверление, зенкерование развертывание отверстия;

- ж — нарезание наружной резьбы;

- з — резание внутренней резьбы;

- и — обработка фасонных поверхностей;

- к — накатывание рифлений

Рис 2. Схема работы клина (а) и резца (б): 1 — стружка; 2 — резец; 3 — заготовка; 4 — снимаемый слой материала; Р — сила, действующая на резец и клин при работе; В — угол заострения

Рис. 3. Основные поверхности заготовки и основные движения инструмента, осуществляющие процесс резания:

Виды и особенности токарной обработки металла

Токарная обработка – один из основных способов обработки металлического изделия, при котором с него удаляется лишний слой. В результате получается деталь нужного размера, формы и степени шероховатости.

Обработка на токарном станке

Общая информация

Процедура обработки осуществляется на специальном токарном станке, который с помощью резцов, сверл или других режущих приспособлений срезает с заготовки детали слой металла нужной толщины. Вращение обрабатываемой детали носит название главного движения, а перемещение инструмента, обеспечивающее непрерывную обработку изделия до нужных параметров, называется движением подачи.

Токарный станок способен выполнять различные сочетания этих двух видов движения, поэтому на нем возможно проведение эффективной обработки цилиндрических, резьбовых, фасонных, конических и иных поверхностей. Сюда можно отнести муфты, гайки, втулки, шкивы, валы, зубчатые колеса и кольца.

Токарные станки позволяют осуществлять следующие виды работ:

- нарезание резьбы;

- сверление, растачивание, развертывание и зенкерование различных отверстий;

- вытачивание канавок;

- разрезание детали на несколько частей.

Эти основные виды токарной обработки металлических деталей подразумевают использование различных измерительных приборов (микрометров, штангенциркулей, нутромеров, предельных калибров), которые помогают определиться с размерами и формами, а также контролировать взаиморасположение различных поверхностей обрабатываемого изделия.

Суть токарной обработки металла состоит в следующем. При врезке режущего инструмента в деталь изделие зажимается кромкой резца. При этом инструмент преодолевает силы сцепления внутри детали и снимает лишний слой металла в виде стружки.

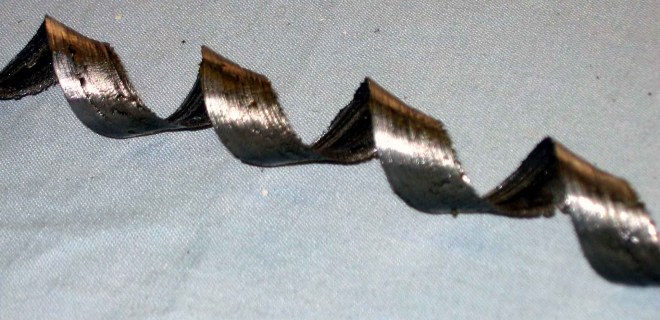

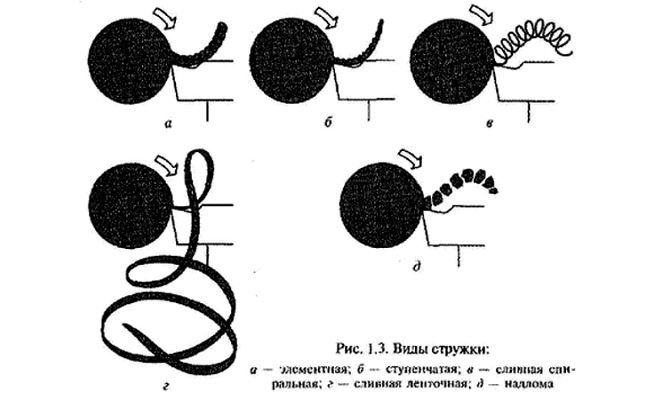

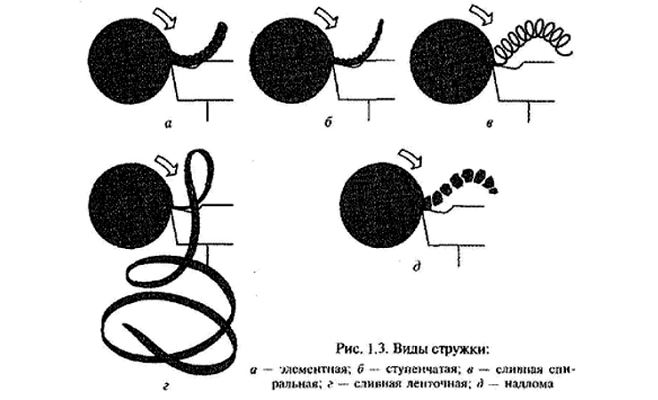

Существуют следующие виды стружки:

- элементная – получается при токарной обработке твердых и маловязких изделий на низкой скорости;

- надлом – характерен для резки малопластичных деталей;

- сливная – получается при токарной обработке на достаточно высоких скоростях изделий из меди, свинца, олова или пластмассы, а также заготовок из мягкой стали;

- ступенчатая – характерна для токарной обработки на средних скоростях алюминиевых сплавов, изделий из листов алюминия и стали средней твердости.

Сливная стружка при обработке вязких материалов

Классификация резцов

Продуктивность работы токарного станка напрямую зависит от величины продольной подачи изделия для обработки, скорости резки и глубины резания. Именно благодаря этим параметрам можно добиться:

- хорошего темпа вращения вала токарного станка и самой обработки металлического изделия;

- устойчивости режущего инструмента и нужного уровня его воздействия на деталь;

- нужного объема металлической стружки, образующейся в процессе токарной обработки заготовки;

- поддержания поверхности токарного станка в рабочем состоянии.

Скорость резки зависит от вида материала, подвергаемого токарной обработке, а также от типа и качества используемых резцов. Показатель обточки детали и скорость резки тех или иных токарных станков устанавливают частоту вращения вала. Плотность и другие основные параметры заготовок можно узнать из специализированных таблиц и спецификаций металлических деталей.

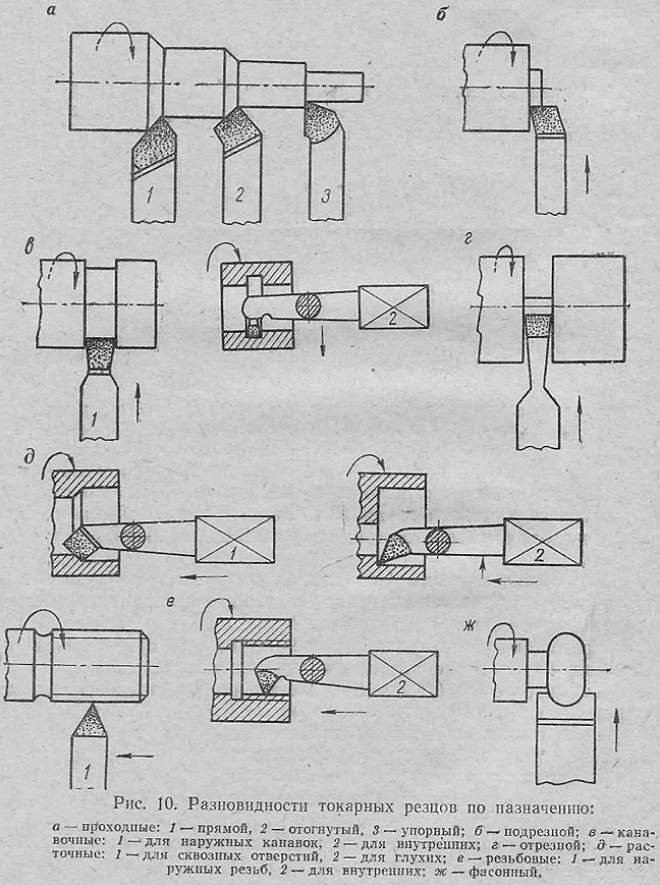

Резцы для токарных станков бывают чистовыми и черновыми – их вид зависит от характера обработки заготовки. Геометрические размеры их режущей части позволяют работать как с малой, так и с большой площадью слоя, который необходимо снять с заготовки. По направлению движения токарные резцы подразделяют на левые и правые. Первые движутся слева направо (от передней к задней бабке), вторые, соответственно, справа налево.

По расположению и форме лезвия резцы бывают отогнутыми, прямыми и оттянутыми. У последних ширина крепежной части больше ширины резцов. Токарные резцы также делятся на:

- резьбовые;

- отрезные;

- фасонные;

- расточные;

- проходные;

- канавочные;

- подрезные.

Виды токарных резцов

Геометрия того или иного токарного резца сильно влияет на качество и точность резания. Токарная обработка металла наиболее эффективна в том случае, если точно подобрана форма резца. Для этого токарь должен быть знаком с понятием «углы в плане». Это углы между направлением подачи детали и кромками резца:

- φ (главный);

- φ1 (вспомогательный);

- ε (при вершине).

Угол при вершине зависит от заточки резца, а главный и вспомогательный – еще и от его установки. Если главный угол велик, то будет действовать лишь небольшая часть кромки, а это значит, что стойкость резца уменьшится. При малом значении угла резец обладает большей стойкостью, а его нагрев отводится намного эффективнее. При токарной обработке тонких и нежестких деталей обычно выбирают угол в 60–90°, для деталей, которые больше по сечению, – 35–40°.

Вспомогательный угол, как правило, равен 10–30°. Его увеличение бессмысленно, так как вершина резца будет ослабляться. Для одновременной токарной обработки цилиндрической поверхности и торцовой плоскости обычно используют проходные упорные резцы. Отогнутые и прямые резцы больше всего подходят для обработки внешних поверхностей детали, отрезные – для протачивания канавок и отделения частей детали, расточные (сквозные или упорные) – для растачивания отверстий, просверленных ранее.

Токарную обработку фасонных поверхностей, образующая линия которых не превышает в длину 4 см, осуществляют при помощи фасонных резцов. Они классифицируются по конструкции и по движению подачи. По конструкции выделяют следующие виды фасонных резцов:

- стержневые;

- круглые;

- призматические.

По движению подачи фасонные резцы делятся на:

Получить более подробную и наглядную информацию о видах токарных резцов и их назначении можно при просмотре видео по данной теме.

Виды станков

Токарная обработка осуществляется на разных видах станков, но чаще всего сегодня используется токарно-винторезный станок. Он универсален по своим возможностям, поэтому допустимо его применение не только на крупных производствах, но и на предприятиях, специализирующихся на мелкосерийном выпуске продукции.

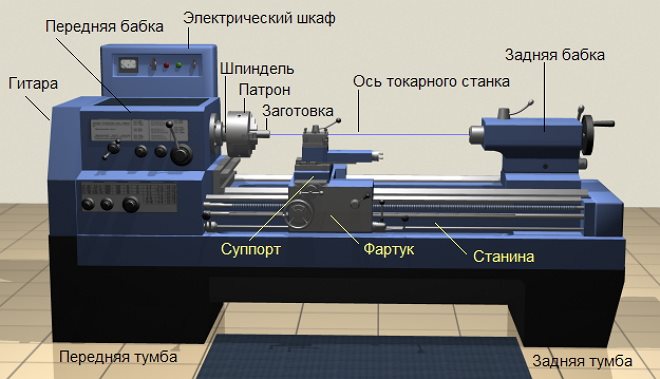

Токарно-винторезный станок 16К20

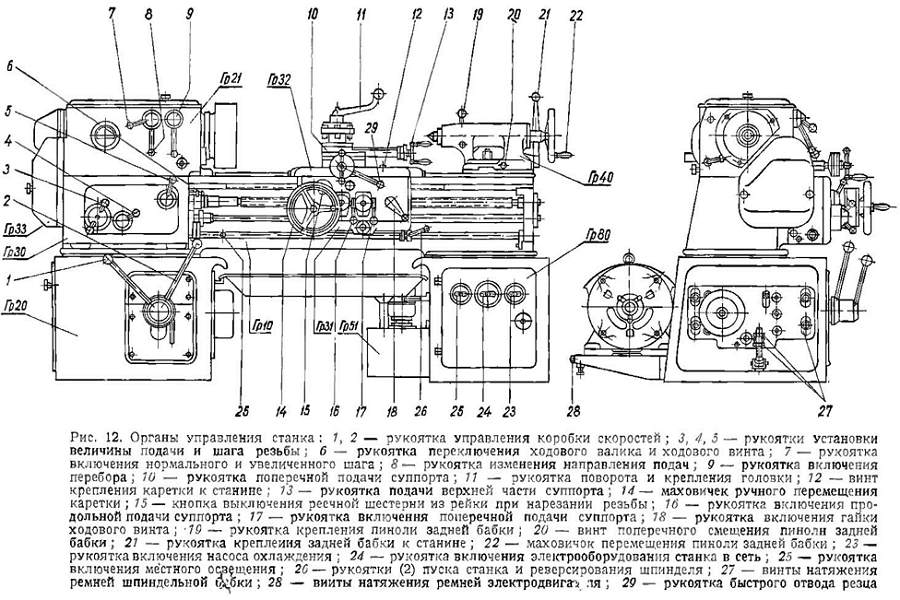

Такой станок состоит из следующих обязательных элементов:

- передней бабки со шпинделем и коробкой скоростей и задней бабки с пинолем, корпусом и продольными салазками;

- суппорта;

- станины с тумбами (в тумбах расположены двигатели);

- коробки подач.

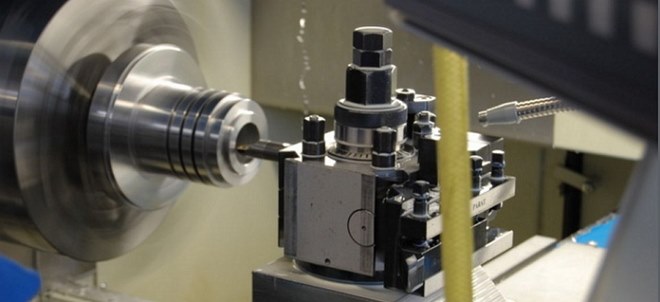

Токарно-фрезерная обработка с целью получения самых точных геометрических параметров осуществляется с использованием программируемых станков, практически не отличающихся по своей конструкции от универсальных устройств (в Интернете можно найти видео, на котором наглядно показана обработка на таких токарных станках металлических заготовок с разных ракурсов).

Токарная обработка металла — все о технологии токарных работ

К наиболее распространенным методикам изготовления деталей с заданными геометрическими параметрами относится токарная обработка металла. Суть данной методики, позволяющей также получать поверхность с требуемой шероховатостью, заключается в том, что с заготовки убирают лишний слой металла.

Процесс токарной обработки металла

Принципы токарной обработки

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

- гайки;

- валы различных конфигураций;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса.

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Виды стружки при токарной обработке

Режущий инструмент токарного станка

Эффективность, которой отличается работа на токарном станке, определяется рядом параметров: глубиной и скоростью резания, величиной продольной подачи. Чтобы обработка детали была высококачественной, необходимо организовать следующие условия:

- высокую скорость вращения заготовки, фиксируемой в патроне или планшайбе;

- устойчивость инструмента и достаточную степень его воздействия на деталь;

- максимально возможный слой металла, убираемый за проход инструмента;

- высокую устойчивость всех узлов станка и поддержание их в рабочем состоянии.

Скорость резки выбирается на основе характеристик материала, из которого сделана заготовка, типа и качества применяемого резца. В соответствии с выбранной скоростью резки выбирается частота вращения шпинделя станка, оснащенного токарным патроном или планшайбой.

При помощи различных типов резцов можно выполнять черновые или чистовые виды токарных работ, а на выбор инструмента основное влияние оказывает характер обработки. Изменяя геометрические параметры режущей части инструмента, можно регулировать величину снимаемого слоя металла. Выделяют правые резцы, которые в процессе обработки детали передвигаются от задней бабки к передней, и левые, движущиеся, соответственно, в обратном направлении.

Основные типы токарных резцов

По форме и расположению лезвия резцы классифицируются следующим образом:

- инструменты с оттянутой рабочей частью, ширина которой меньше ширины их крепежной части;

- прямые;

- отогнутые.

Различаются резцы и по цели применения:

- подрезные (обработка поверхностей, перпендикулярных оси вращения);

- проходные (точение плоских торцовых поверхностей);

- канавочные (формирование канавок);

- фасонные (получение детали с определенным профилем);

- расточные (расточка отверстий в заготовке);

- резьбовые (нарезание резьбы любых видов);

- отрезные (отрезание детали заданной длины).

Качество, точность и производительность обработки, выполняемой на токарном станке, зависят не только от правильного выбора инструмента, но и от его геометрических параметров. Именно поэтому на уроках в специальных учебных заведениях, где обучаются будущие специалисты токарного дела, очень большое внимание уделяется именно вопросам геометрии режущего инструмента.

Углы токарного резца

Основными геометрическими параметрами любого резца являются углы между его режущими кромками и направлением, в котором осуществляется подача. Такие углы режущего инструмента называют углами в плане. Среди них различают:

- главный угол – φ, измеряемый между главной режущей кромкой инструмента и направлением подачи;

- вспомогательный – φ1, расположенный, соответственно, между вспомогательной кромкой и направлением подачи;

- угол при вершине резца – ε.

Угол при вершине зависит только от того, как заточен инструмент, а вспомогательные углы можно регулировать еще и его установкой. При увеличении главного угла уменьшается угол при вершине, при этом уменьшается и часть режущей кромки, участвующей в обработке, соответственно, стойкость инструмента тоже становится меньше. Чем меньше значение этого угла, тем большая часть режущей кромки участвует как в обработке, так и в отводе тепла от зоны резания. Такие резцы являются более стойкими.

Практика показывает, что для токарной обработки не слишком жестких заготовок небольшого диаметра оптимальным является главный угол, величина которого находится в интервале 60–90 градусов. Если обрабатывать необходимо заготовку большого диаметра, то главный угол необходимо выбирать в интервале 30–45 градусов. От величины вспомогательного угла зависит прочность вершины резца, поэтому его не делают большим (как правило, он выбирается из интервала 10–30 градусов).

Особое внимание на уроках по токарному делу уделяется и тому, как правильно выбирать тип резца в зависимости от вида обработки. Так, существуют определенные правила, по которым обработку поверхностей того или иного типа выполняют с помощью резца определенной категории.

- Обычные прямые и отогнутые резцы необходимы для обработки наружных поверхностей детали.

- Упорный проходной инструмент потребуется для торцевой и цилиндрической поверхностей. выбирают для протачивания канавок и обрезки заготовки.

- Расточные резцы применяются для обработки отверстий, просверленных ранее.

Отдельную категорию токарного инструмента составляют резцы, с помощью которых можно обрабатывать фасонные поверхности с длиной образующей линии до 40 мм. Такие резцы подразделяются на несколько основных типов:

- по конструктивным особенностям: стержневые, круглые и призматические;

- по направлению, в котором осуществляется обработка изделия: радиальные и тангенциальные.

Токарно-винторезный станок 1В625МП

Виды оборудования для токарной обработки

Из всех типов оборудования для токарной обработки наибольшее распространение и на крупных, и на мелких предприятиях получил токарно-винторезный станок. Причиной такой популярности является многофункциональность этого устройства, благодаря которой его с полным основанием можно назвать универсальным.

Перечислим основные элементы конструкции такого станка:

- две бабки – передняя и задняя (в передней бабке размещают коробку скоростей станка; шпиндель с токарным патроном (или планшайбой), на задней бабке размещены продольные салазки и пиноль оборудования);

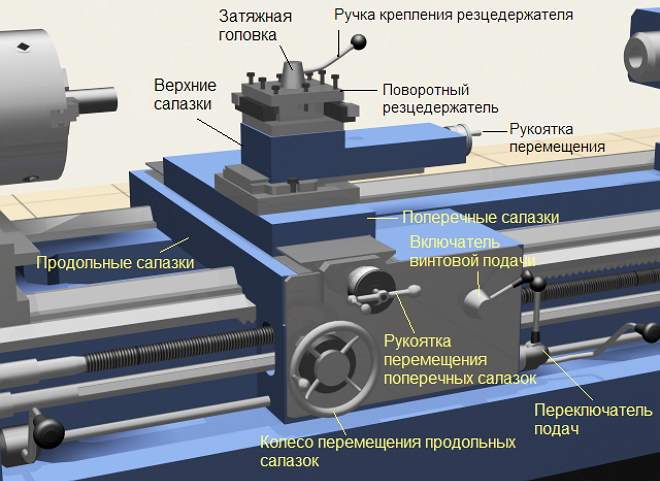

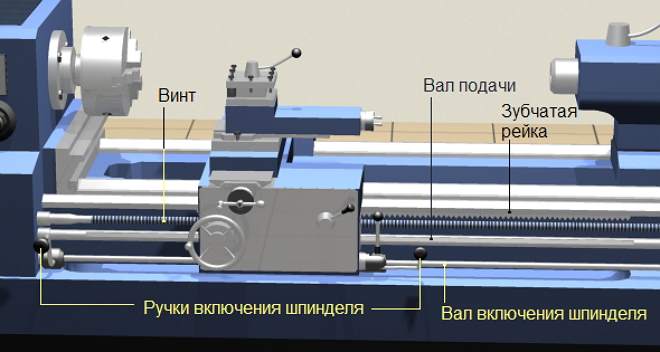

- суппорт, в конструкции которого различают верхние и нижние салазки, поворотную плиту и резцедержатель;

- несущий элемент оборудования – станина, установленная на две тумбы, в которых размещают электродвигатели.

- коробка подач.

Токарный станок с ЧПУ

Все большее распространение получают станки, управление которыми осуществляется при помощи специальных компьютерных программ, – станки с ЧПУ. Конструкция таких станков отличается от обычной только тем, что в ней присутствует специальный блок управления.

В отдельные категории выделяют следующие виды станков токарной группы:

- токарно-револьверное оборудование, применяемое для обработки деталей сложной конфигурации; , среди которых различают одно- и двухстоечные;

- многорезцовое полуавтоматическое оборудование, которое можно встретить на предприятиях, выпускающих свою продукцию крупными сериями;

- обрабатывающие комплексы, на которых можно выполнять как токарные, так и фрезерные операции.

Без токарной обработки сегодня крайне сложно представить многие производственные отрасли. Поэтому данный вид работы с металлом продолжает развиваться, несмотря на и без того высокий уровень, позволяющий обеспечить высочайшее качество и скорость обработки.

Токарные станки –классификация, основные типы, техника безопасности

Используя токарный станок одной из современных моделей, можно выполнять достаточно большой перечень технологических операций по обработке металла. Но преимущественно на таком оборудовании выполняют обработку наружных и внутренних поверхностей заготовок, имеющих цилиндрическую, коническую и фасонную конфигурацию.

Современный токарный станок

История появления и развития оборудования

По мнению историков, токарные станки (вернее, примитивные прародители подобных устройств) были изобретены и начали использоваться человеком еще в середине VII века до нашей эры. Конечно, такое устройство имело простейшую конструкцию, но позволяло эффективно выполнять обработку изделий из дерева или кости. Для того чтобы произвести такую обработку, в двух центрах, которые монтировались соосно друг с другом, зажималась деталь. Ее вращали вручную, а процесс резания осуществлялся при помощи ручного резца, которым манипулировал отдельный «оператор». Таким образом изделию придавалась требуемая форма и размеры.

Следующим этапом развития, которому подверглось оборудование токарной группы, стало оснащение его приводом, необходимым для придания детали вращательного движения. В качестве такого привода изначально использовалась тетива лука, которую петлей накидывали на обрабатываемое изделие. А чуть позже (в XIV столетии) был изобретен ножной привод для токарного оборудования.

Старинный токарный станок с ножным приводом

Конструкция такого привода, очень напоминающего приводной механизм ножной швейной машины, состояла из закрепленной консольной деревянной жерди, соединенной с обрабатываемой деталью при помощи прочной веревки. При нажатии ногой на жердь веревка натягивалась, что приводило к вращению заготовки на 1–2 оборота. После того как нога убиралась с жерди, веревка освобождалась и устремлялась вверх, что влекло за собой вращение заготовки в другую сторону.

Несмотря на простую конструкцию, такие токарные станки уже позволяли выполнять обработку с достаточно высоким качеством. Их плюсом являлось и то, что обслуживание устройств было очень простым.

Токарно-копировальный станок А. Нартова, 1729 год

Станок токарной группы XVI столетия уже имел в своей конструкции люнет и центры, изготовленные из металла, что позволяло использовать его для обработки заготовок, отличающихся сложной конфигурацией. Однако по причине невысокой мощности такого устройства применять его для токарной обработки металлических заготовок было еще нельзя.

Сильный толчок история токарного станка получила в 1700-х годах, когда россиянином Андреем Нартовым было создано устройство, на которое установили механический суппорт. Следует отметить, что именно это новшество послужило сильнейшим толчком в развитии всего оборудования, предназначенного для обработки заготовок из металла. Серьезный вклад в развитие токарных агрегатов внесли французские инженеры, которые к середине XVIII столетия создали устройство, отличающееся высокой универсальностью. Уже к концу этого века во французской промышленности стал использоваться специализированный агрегат, на котором можно было выполнять нарезание резьбы на металлических винтах.

Токарные станки Модсли (нажмите, чтобы увеличить)

По-настоящему прорывным в развитии токарного оборудования принято считать 1794-й год, когда Генри Модсли создал станок, послуживший базой для дальнейшего развития всех токарных агрегатов. Что примечательно, предприятие, основанное Модсли, занималось также производством плашек и метчиков, с помощью которых на его оборудовании выполняли нарезание резьбы.

О том, чтобы автоматизировать токарный станок, стали задумываться в XIX веке, и пальма первенства в этом вопросе принадлежит американским инженерам. Данный процесс шел по пути оснащения агрегатов дополнительными элементами автоматизации, что в итоге привело к созданию первого станка с револьверной головкой. Именно на базе таких устройств в дальнейшем и стали создавать универсальные станки-автоматы, первый из которых (станок Спенсера) был представлен общественности в 1973 году.

Классификация токарного оборудования

Классификация токарных станков, которая была разработана еще в советское время, причисляет такие агрегаты к первой категории оборудования, предназначенного для обработки заготовок из металла. Согласно данной классификации, все виды токарных станков причисляются к одной из следующих категорий:

- автоматические и полуавтоматические токарные агрегаты с одним шпинделем;

- многошпиндельные станки: автомат и полуавтомат;

- револьверные модели;

- станки отрезной группы;

- карусельные модели;

- лобовое и винторезное оборудование;

- многорезцовые и полировальные агрегаты;

- специализированные станки, которые могут быть обычными и автоматическими;

- устройства специального назначения.

Основные виды токарных работ

По степени точности обработки производятся следующие типы токарных станков:

- особой точности — С;

- высокой точности — В;

- нормальной точности — Н;

- особо высокой точности — А;

- повышенной точности — П.

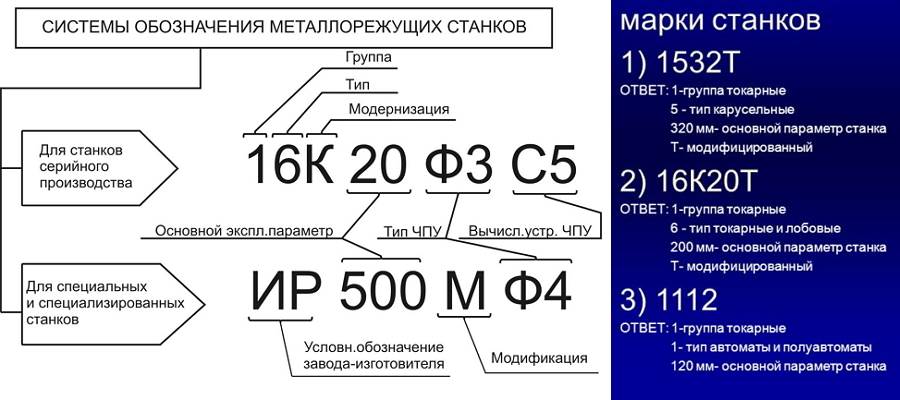

От того, к какой категории принадлежит токарный станок, зависят его функциональные возможности, и, соответственно, сфера применения. Узнать об основных технических возможностях станка можно и по его маркировке, которая включает в себя следующее:

- начальную цифру «1», свидетельствующую, что это именно токарный станок, а не какой-либо другой;

- вторую цифру, указывающую на тип, к которому относится токарный агрегат;

- третью цифру (а в некоторых моделях и четвертую) — это самый основной параметр станка, который характеризует высоту его центров.

Расшифровка маркировки токарных станков (нажмите, чтобы увеличить)

Присутствуют в маркировке таких агрегатов и буквенные обозначения, которые определяют его конструктивные особенности: уровень его автоматизации, точности, модификацию, оснащенность системой ЧПУ. К примеру, маркировка модели токарного станка 1И611П расшифровывается следующим образом: буква «И» говорит о том, что это устройство токарно-винторезной группы; буква «П» — станок повышенной точности; высота центров у данной модели соответствует значению 110 мм. Догадаться о том, какой категории перед вами токарный станок, можно и по фото модели.

Типы токарного оборудования

Токарно-револьверные станки предназначены для изделий, обрабатывать у которых необходимо несколько поверхностей, используя различные инструменты. Чтобы не выполнять установку и настройку каждого инструмента, на таких станках устанавливаются револьверные головки, в которых может быть предусмотрено два и более гнезда для размещения инструментов. Конечно, обслуживать такой токарный станок значительно сложнее, чем обычную модель, но это полностью компенсируется функциональностью этого агрегата. К примеру, популярными моделями подобных станков являются 1Е316П, 1Г340ПЦ, 1П371, 1А341.

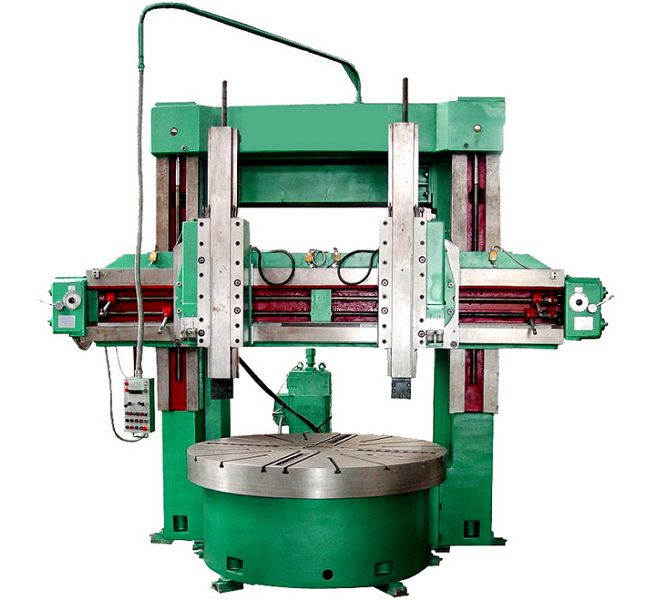

Карусельный станок — одна из разновидностей станков токарной группы

Карусельные станки токарной группы предназначены для выполнения обработки заготовок, характеризующихся небольшой длиной, значительной массой, большим внешним диаметром. К ним относятся габаритные зубчатые колеса, маховики и др. Функциональные возможности таких токарных станков (например, моделей 1512, 1541, 1550, 1Л532 и прочих) позволяют выполнять на них различные виды токарных работ: точение, растачивание, прорезывание канавок, обработку торцов и др. А если дооснастить такие токарные агрегаты дополнительными приспособлениями, то они станут еще более универсальными: с их помощью можно будет выполнять некоторые фрезерные операции, нарезать резьбу, осуществлять шлифовку и производить ряд других технологических действий.

Рабочие органы многошпиндельного станка

Многошпиндельные станки, относящиеся к токарной группе, необходимы для выполнения сложнейших технологических операций в условиях серийного производства. Заготовки, которые можно обрабатывать на таких станках, могут иметь форму труб, шестигранных, квадратных и круглых прутков, фасонного профиля и др. Отличается подобная техника высокой жесткостью своей конструкции и мощным приводом, что позволяет выполнять с ее помощью обработку с высокой производительностью.

Что важно, такая сложная и функциональная техника обслуживается точно так же, как и станок обычной модели. Перечень технологических операций, которые можно выполнять на подобном агрегате, достаточно обширен: растачивание, черновое и фасонное обтачивание, нарезание и накатывание резьбы и др. Наиболее популярными моделями подобного токарного оборудования являются станки 1П365 и 1Б140.

Распространенными моделями станков для токарной обработки, которые завоевали широкую популярность еще во времена СССР, являются токарно-винторезные устройства. Свою популярность такие станки, которые можно встретить не только практически на любом промышленном предприятии, но и в школьных мастерских, завоевали благодаря тому, что с их помощью можно эффективно выполнять большой перечень технологических операций.

Каждый такой станок, вне зависимости от модели, имеет типовую конструкцию, состоящую из однотипных узлов. Наряду со своей функциональностью, токарно-винторезные модели токарных станков отличаются высокой безопасностью, простотой в работе и обслуживании, что и дает возможность использовать их в качестве агрегатов для оснащения школьных мастерских еще со времен СССР. Наиболее известными и популярными моделями такого токарного оборудования являются станки 16К20, 16К50, 16Б16А и 16П16П.

На предприятиях, выпускающих свою продукцию крупными сериями и использующими в производстве заготовки из фасонных профилей и калиброванных прутков, активно применяются токарные автоматы. Такие станки, на которых преимущественно выполняют операции точения в продольном направлении, с одинаковым успехом справляются с обработкой заготовок из различных металлов: сверхтвердых сплавов, мягкой меди и др.

На отечественном рынке токарные станки представлены в основном моделями зарубежных производителей (Япония, Южная Корея и др.). Есть и отдельные модели отечественного производства, например 1М10ДА.

Токарно-продольный автомат 1М10ДА

Особенности конструкции станков токарной группы

Все станки, предназначенные для выполнения токарной обработки заготовок из металла и других материалов, имеют в своей конструкции типовые конструктивные элементы:

- станину — несущий элемент токарного агрегата, на котором устанавливаются все элементы его конструкции;

- фартук (в данном элементе токарного станка происходит преобразование движения валика или ходового винта в перемещение его суппорта); , на которой размещается шпиндель устройства, а в ее внутренней части располагается коробка скоростей;

- суппорт (в данном элементе станка закрепляется режущий инструмент, также суппорт нужен для того, чтобы обеспечить продольную и поперечную подачу инструмента, совершаемую с заданными параметрами; в конструкции суппорта обязательно присутствует нижняя каретка, а у отдельных моделей их несколько, на верхней из которых крепится держатель для токарного инструмента);

- коробку подач (при помощи данного конструктивного элемента передается движение от ходового винта или валика на суппорт станка);

- электрическая часть конструкции станка, включающая в себя приводной электродвигатель, мощность которого у разных моделей станков может серьезно варьироваться, а также элементы, с помощью которых обеспечивается управление электрооборудованием устройства (естественно, данная часть токарного агрегата должна отвечать требованиям безопасности).

Основные узлы токарного станка

Все элементы конструкции станка опираются на две тумбы, которые выполняют несущую функцию, а также обеспечивают размещение заготовки на удобной для оператора высоте. Такие тумбы, отличающиеся массивностью своей конструкции, можно увидеть на фото токарного станка любой модели.

Основная часть конструктивных элементов токарного оборудования унифицирована, что позволяет оперативно и с минимальными затратами выполнять их техническое обслуживание и ремонт.

Конструкция суппорта токарного станка

Приводные валы станка

Пример расположения органов управления токарного станка (нажмите, чтобы увеличить)

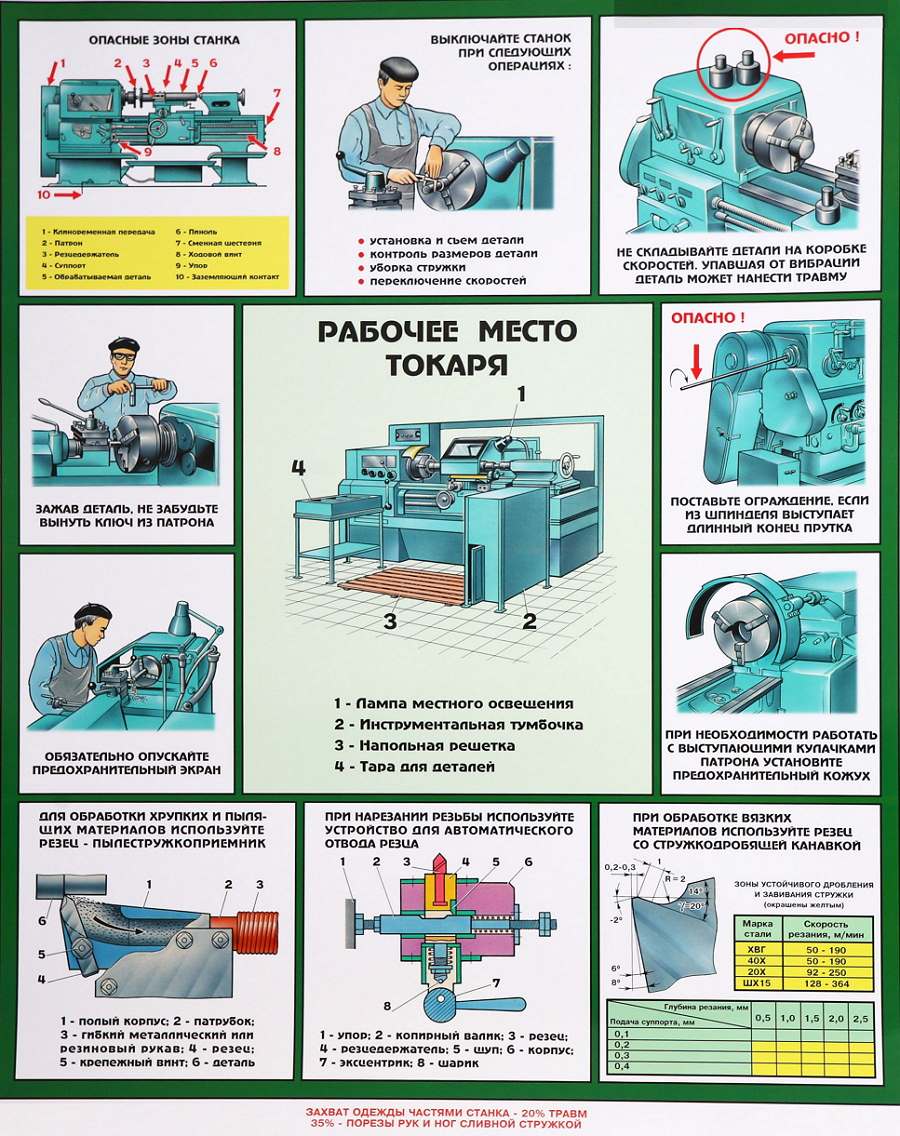

Правила техники безопасности

Работая даже на простейшем школьном агрегате токарной группы, необходимо строго соблюдать требования безопасности, которые заключаются в следующем.

- Вся специальная одежда оператора должна быть застегнута на все пуговицы.

- Перед тем как приступить к работе, необходимо выполнить технический осмотр устройства, в процессе которого могут быть выявлены отдельные неисправности в его функционировании. При обнаружении таких неисправностей, если оператор не может их оперативно устранить своими руками, необходимо вызвать техника (или наладчика), который и займется этим вопросом.

- Выполнять все технологические операции на токарном станке следует только по техническому заданию, для чего необходимо предварительно получить у мастера чертеж или подробный технологический процесс обработки.

Памятка по технике безопасности при работе на токарных станках (нажмите, чтобы увеличить)

Оператору станка, в том числе и оснащенного системой ЧПУ, категорически запрещается:

- приступать к работе, если в данный момент производится наладка или обслуживание устройства;

- работать на станке, если его центры подверглись значительному износу;

- использовать в процессе обработки инструменты и зажимные элементы, которые имеют даже малейшие признаки неисправности;

- самостоятельно устранять неисправности, связанные с электрической системой оборудования;

- отдаляться от станка, который находится во включенном состоянии, а также перепоручать управление им посторонним лицам.

В том случае, если при предварительном осмотре были обнаружены неисправности ограждающих элементов оборудования, ни в коем случае нельзя приступать к обработке заготовок с его использованием.

Токарная обработка металла

Токарные станки применяют для единичного, мелкосерийного, серийного и массового производства следующих деталей и изделий.

Валы различных конфигураций.

Фотография №1: токарная обработка металла

Виды токарной обработки металла

Существуют следующие виды токарных станков.

Токарно-винторезные. Это самая распространенная группа токарных станков. На них чаще всего обрабатывают тела вращения для:

придания деталям конусности;

обработки наружных цилиндрических поверхностей;

сверления, зенкерования и развертывания отверстий;

обработки торцов и уступов;

нарезания наружных и внутренних резьб.

Изображение №1: основные виды токарной обработки металла

Токарно-карусельные. Эти станки используют для обработки заготовок больших диаметров.

Токарно-револьверные. Чаще всего их используют для обработки прутков, поковок и отливок.

Лоботокарные. Такие станки предназначены для обработки шкив, колес, полуфабрикатов шестеренок, фланцев, звездочек и пр.

Фотография №2: токарно-винторезный станок

Технология токарной обработки металла

Основной принцип технологии токарной обработки металла заключается в следующем. Подаваемый инструмент врезается своей режущей кромкой в поверхность заготовки. Слой металла снимается и преобразуется в стружку. Расскажем о ее видах.

Ступенчатая. Формируется при обработке заготовок из алюминиевых сплавов и сталей средней твердости на средних скоростях.

Стружка надлома. Формируется при токарной обработке материалов с невысокой пластичностью.

Элементная. Такая стружка образуется при токарной обработке твердых и маловязких металлов.

Слитая. Формируется при высокоскоростной токарной обработке заготовок из мягких материалов. К ним относятся мягкая сталь, свинец, олово, медь, сплавы на их основе, а также полимеры.

Изображение №2: виды стружки, формирующейся при токарной обработке металла

Основной инструмент для обработки металла на токарных станках

Для обработки металла на токарных станках чаще всего используют резцы. Опишем кратко самые распространенные их разновидности.

Прямые проходные токарные резцы. Применяются для обработки наружных поверхностей заготовок. Наибольшее распространение получили три размера державок.

Фотография №3: прямые проходные токарные резцы

Резьбовые токарные резцы. Эти инструменты применяют для нарезания наружных и внутренних резьб. Для выполнения операций первого типа используют прямые приспособления с копьевидными головками.

Фотография №4: резьбовой резец для нарезания наружной резьбы

Резцы, предназначенные для нарезания внутренних резьб имеют изогнутую форму.

Фотография №5: резьбовые резцы для нарезания внутренних резьб

Отрезные токарные резцы . Их используют для получения канавок различной глубины. Головки инструментов имеют твердосплавные напайки.

Фотография №6: отрезные токарные резцы

Расточные токарные резцы. Предназначены для обработки глухих и сквозных отверстий. Инструменты этих категорий отличаются друг от друга углами наклона головок.

У резцов, предназначенных для обработки глухих отверстий, этот угол равен 95°.

Фотография №7: расточные резцы, предназначенные для обработки глухих отверстий

У токарных расточных резцов, предназначенных для обработки сквозных отверстий — 60°.

Фотография №8: расточные резцы, предназначенные для обработки сквозных отверстий

Отогнутые подрезные токарные резцы . Предназначены для обработки торцевых поверхностей.

Фотография №9: отогнутый подрезной резец

Упорные проходные токарные резцы. Их применяют для обработки ступенчатых валов и иных деталей при необходимости получения уступов на концах.

Фотография №10: упорный проходной резец

Отогнутые проходные токарные резцы. Предназначены для обработки торцевых поверхностей и снятия фасок.

Фотография №11: отогнутые проходные токарные резцы

Особенности выбора ключевых параметров токарной обработки металла

Главные параметры токарной обработки металла — это скорость вращения шпинделя и подача. Расскажем о критериях выбора режимов.

Скорость вращения шпинделя. При черновой токарной обработке металла устанавливают низкую скорость вращения шпинделя, а при чистовой — высокую.

Подача. При черновой обработке она больше, чем при чистовой.

Как предупредить возникновение брака при токарной обработке металла и устранить последствия ошибок

При токарной обработке металла могут возникать следующие виды брака.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже.

Обточенная поверхность приобрела овальную форму.

Обработанная поверхность получилась конической.

В результате токарной обработки была изготовлена деталь с неправильными габаритами.

Часть поверхности не была обработана.

Рассмотрим вышеперечисленные виды брака в деталях.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

Это происходит по следующим причинам.

Задана слишком большая подача.

Из-за износа подшипников шпинделя или неправильного крепления заготовки она сильно дрожит.

Между отдельными частями суппорта увеличился зазор.

Резец закреплен недостаточно надежно.

Инструмент имеет малый радиус закругления.

Резец плохо заточен.

Материал детали слишком вязкий.

Резец имеет неправильные геометрические параметры.

Вышеперечисленные виды брака чаще всего устраняют путем снятия тонких слоев металла.

Обточенная поверхность приобрела овальную форму

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам.

Неравномерная выработка подшипников.

Неравномерный износ шеек шпинделя.

Попадание мелкой стружки или грязи в коническое отверстие шпинделя.

Эти проблемы решаются при:

регулярных поверках станков;

своевременных ремонтах оборудования;

очистке передних центров и конических отверстий.

Обработанная поверхность получилась конической

Чаще всего это происходит при смещении заднего центра относительно переднего. Причиной данной проблемы чаще всего становится попадание мелкой стружки или грязи в заднее отверстие пиноли. Для устранения этой причины брака нужно:

правильно установить задний центр;

очистить центр и коническое отверстие пиноли;

переместить корпус задней бабки на ее плите (при необходимости).

В результате токарной обработки была изготовлена деталь с неправильными габаритами

Габариты полученной детали чаще всего не соответствуют заданным из-за:

неточной установки глубины резания;

неправильного измерения при снятии пробной стружки.

Часть поверхности не была обработана

Этот вид брака обычно возникает по следующим причинам.

Неправильные начальные размеры заготовок.

Недостаточный припуск на обработку.

Плохая правка заготовки.

Неправильная ее установка.

Неточное расположение центровых отверстий.

Смещение задних центров.

следите за расположением отверстий;

всегда проверяйте правильность установки задних центров;

удостоверяйтесь в том, что заготовка надежно установлена;

устанавливайте нужные величины припусков;

измеряйте заготовки перед обработкой;

тщательно их правьте пред закреплением в станках.

Охрана труда при выполнении токарных работ

При работе надевайте защитные очки и вставляйте противошумовые вкладыши.

Включайте сжатый воздух только при контакте инструментов с заготовками.

Не включайте сжатый воздух, если привод не работает.

Перед началом работы убедитесь в исправности:

системы подвода сжатого воздуха.

Используйте сжатый воздух для удаления стружки только в том случае, если этого требует технологическая документация.

Не удаляйте стружку руками и не выдувайте ее. Используйте специальные крючки и магниты.

Чтобы избежать поломки инструмента и вырыва заготовки:

перед остановкой станка выключите подачу;

удалите резец от детали;

При включении станка:

плавно подведите резец к заготовке;

Не стойте на линии отлета стружки. Находиться нужно с правой стороны от суппорта.

Используйте хороший и правильно заточенный инструмент.

Все поверхности очищайте от масла и грязи.

При подготовке к токарной обработке металла удостоверьтесь в надежности крепления:

ограждения зоны резания.

Где купить инструменты для токарной обработки металла

Резцы и иные инструменты для токарной обработки металла вы можете выгодно купить в нашем магазине. Мы продаем изготовленные по ГОСТам приспособление и предлагаем максимально выгодные условия сотрудничества.

Полировка металла – это процесс финишной обработки, связанный с удалением поверхностного слоя. Процедура устраняет мелкие дефекты, повышает эстетическую привлекательность изделия, придает благородный блеск.

Токарный станок – это стационарное оборудование для обработки деталей резанием и точением. Техника востребована при производстве валов, втулок, переходников и прочей продукции. С ее помощью изготавливаются изделия бытового, хозяйственного и производственного назначения.

Обрабатываемые материалы различаются прочностными характеристиками, наличием легирующих элементов, температурной устойчивостью и прочими параметрами. Это увеличивает сложность подбора инструмента и построения технологического процесса. С целью эффективного решения данных задач созданы соответствующие стандарты ISO и система МС.

На любом производстве не обойтись без современной оснастки. Качественные токарные патроны, втулки, тиски и оправки — гарантия бесперебойной, высокоточной и надежной работы станка. Польская компания BISON-BIAL является одним из крупнейших мировых производителей вспомогательного инструмента. Ее продукция продается более чем в 50 странах и считается одной из лучших в мире.

Полировка – это комплексная операция по финишной обработке заготовки. С ее помощью устраняются мелкие дефекты в виде потертостей, сколов и царапин. Поверхность приобретает благородный блеск, а изделие – товарный вид.

Читайте также: