Что такое вытяжка металла

Обновлено: 03.05.2024

Вытяжка представляет собой процесс превращения плоской заготовки в полую деталь любой формы (или дальнейшее изменение ее размеров) и производится на вытяжных штампах.

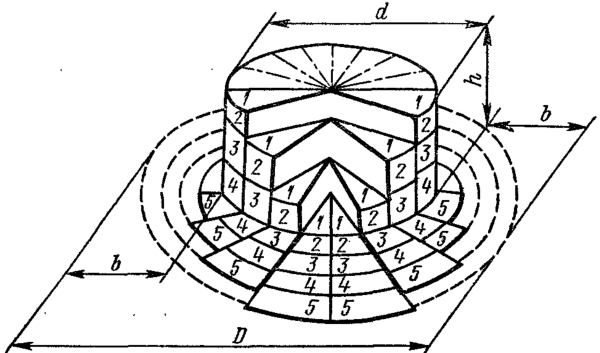

Рис. 79. Последовательность перемещения металла в процессе вытяжки

На рис. 79 приведена схема вытяжки цилиндрической детали из плоской заготовки и последовательность перемещения металла в процессе вытяжки. Последнее характеризуется уменьшением наружного диаметра фланца и перемещением элементов заготовки (1 - 5) по мере увеличения глубины вытяжки.

При вытяжке кольцевая часть заготовки (D - d) превращается в цилиндр диаметром d и высотой h. Так как объем металла при вытяжке не изменяется, то при полной вытяжке цилиндра высота детали h больше ширины кольцевой части b и составляет

где k = D/d - степень вытяжки. При k = 2, h = 1,5b.

Следовательно, вытяжка происходит за счет пластической деформации, сопровождаемой смещением значительного объема металла в высоту. При большой степени деформации, что соответствует глубокой вытяжке, и при небольшой толщине материала смещенный объем является причиной образования гофров (волн) на деформируемой заготовке. При малой степени деформации и при относительно большой толщине материала гофрообразования не происходит, так как в этом случае смещенный объем металла невелик, а заготовка устойчива.

Для предотвращения образования гофров и складок при вытяжке применяется прижим заготовки складкодержателем.

Вытяжкой изготовляется большое количество полых деталей самой разнообразной формы, отличающихся друг от друга как очертанием в плане, так и формой боковых стенок.

- осесимметричной формы (тела вращения);

- коробчатой формы;

- сложной несимметричной формы.

Каждая из групп подразделяется на несколько разновидностей. Например, тела вращения по форме образующей могут быть цилиндрическими, коническими, криволинейными, ступенчатыми, выпукло-вогнутыми. Построение технологического процесса и технологические расчеты для них различны.

Установлено, что процесс глубокой вытяжки с прижимом начинается не с пластической деформации фланца заготовки, а с предшествующей ей начальной стадии процесса, заключающейся в местной пластической деформации кольцевой не зажатой части заготовки [117].

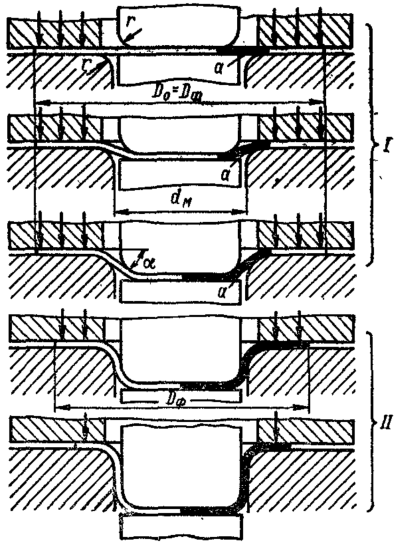

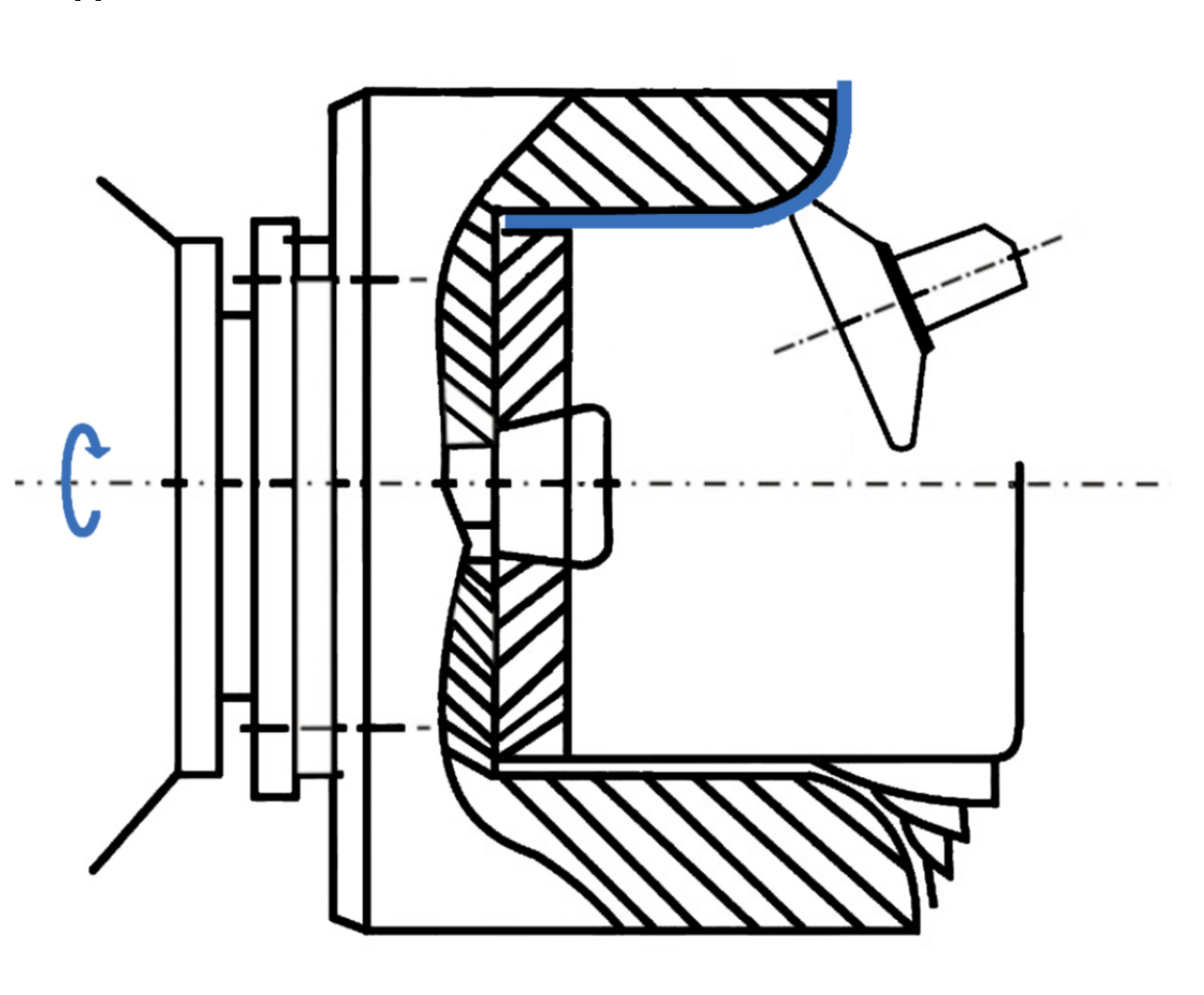

Рис. 80. Последовательность процесса глубокой вытяжки с прижимом заготовки |

На рис. 80 приведена последовательность процесса глубокой вытяжки с прижимом заготовки: на верхних схемах показана начальная стадия процесса вытяжки, состоящая из локальной пластической деформации свободного кольцевого участка а при зажатом фланце, сохраняющем свои начальные размеры DФ = D0. Эта стадия вытяжки осуществляется за счет растяжения и утонения кольцевого участка, причем наибольшее утонение возникает на границе этого участка с плоским дном.

По мере погружения пуансона тянущее усилие возрастает, а растяжение и утонение свободного участка заготовки увеличиваются. К концу этой стадии происходит пластическая деформация донной части заготовки. После достижения равновесия между тянущими усилием и сопротивлением фланца деформированию начинается вторая стадия процесса вытяжки, заключающаяся в пластической деформации фланца и втягивании его в матрицу (см. схемы II на рис. 80). Таким образом, процесс глубокой вытяжки с прижимом состоит из двух технологически различных стадий: начальной и завершающей. При вытяжке без прижима с малой степенью деформации начальная стадия практически отсутствует.

В начальной стадии процесса глубокой вытяжки возникает значительное утонение свободного участка, которое в процессе дальнейшей деформации превращается в опасное сечение.

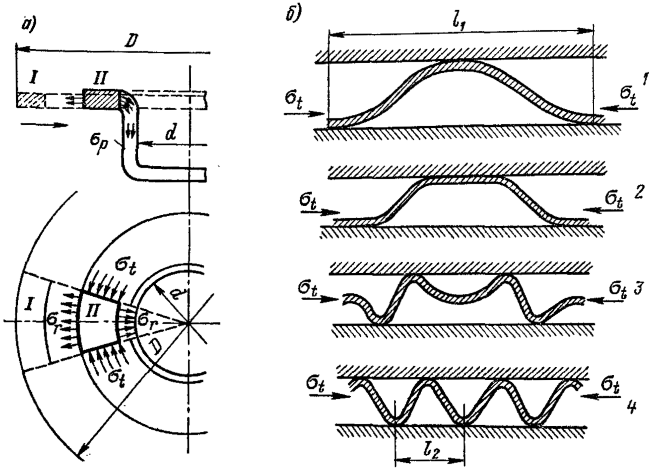

Во второй стадии вытяжки имеет место сложная пластическая деформация, в процессе которой элемент плоской заготовки I (рис. 81, а) изменяет свои размеры (удлиняется в радиальном и укорачивается в тангенциальном направлении) и занимает положение //, а затем подвергается изгибу и превращается в элемент боковой поверхности полого изделия.

Рис. 81. Деформация элемента фланца (а) и схема образования гофров (б) при вытяжке

Условие пластичности деформируемого фланца, определяющее момент перехода его в пластичное состояние, выражается уравнением (с учетом знаков напряжений) σ r + σ t = 1,15σ\f2 t.

Вначале для элемента заготовки I, находящегося вблизи наружного края фланца (рис. 81, а), наибольшей является деформация тангенциального сжатия, средней - деформация удлинения в радиальном направлении, а наименьшей - утолщение металла.

В результате деформации тангенциального сжатия при вытяжке тонкого материала легко возникает потеря устойчивости фланца, благодаря чему на нем образуются гофры. В толстом материале, при тех же размерах заготовки и изделия, возникновение гофров затруднено благодаря большей устойчивости фланца заготовки.

При перемещении элемента к вытяжному ребру матрицы наибольшей становится деформация рациального удлинения, так как тангенциальное сжатие постепенно уменьшается. При переходе элемента через вытяжное ребро матрицы эта деформация элемента усложняется появлением дополнительной деформации пространственного изгиба. После этого элемент заготовки переходит в криволинейно-вертикальную стенку и претерпевает небольшое осевое удлинение вдоль образующей, при утонении материала.

Дно изделия подвергается небольшому плоскому удлинению (1-3%) и утонению (2-5%), которыми в большинстве случаев практически можно пренебречь.

Произведенные опыты показывают, что деформация цилиндрических стенок в зазоре и у донного закругления продолжается на протяжении всего рабочего хода и сопровождается непрерывным уменьшением толщины материала.

На рис. 81, бприведена схема образования гофров (волн) по краю вытягиваемого фланца.

Под действием напряжений тангенциального сжатия происходит потеря устойчивости фланца заготовки и образование волнообразного гофра (l1, этап 1). В результате ударного приложения нагрузки к заготовке возникший гофр упруго деформирует складкодержатель и его крепление и увеличивает зазор между ним и матрицей. Дальнейшее действие тангенциального сжатия усиливается вследствие непрерывного уменьшения наружного диаметра заготовки при вытяжке. Это приводит к сплющиванию гофрированной волны (этап 2), а затем к потере устойчивости плоской части гофра, которая прогибается в обратную сторону (этап 3). В результате образуется более мелкий гофр, в котором вместо одной возникли три волны длиной l2 (этап 4).

Процесс гофрообразования продолжается скачкообразно и дальше до тех пор, пока не образуется вполне устойчивый мелкий гофр. В зависимости от различной степени устойчивости фланца заготовки, харакгеризуемой отношением S/d, а также от различной степени деформации К = D/d первоначально возникает различное количество волн по окружности.

При достаточно большой относительной толщине заготовки гофрирования не происходит, так как фланец не теряет устойчивости в процессе вытяжки.

Наиболее опасным местом детали является зона перехода от дна к стенкам вследствие возникшего здесь в начальной стадии вытяжки значительного утонения материала и больших растягивающих напряжений.

При большой степени деформации или в случае образования складок на заготовке растягивающие напряжения в опасном сечении превышают его прочность и приводят к отрыву дна. Условие прочности опасного сечения определяет возможную степень деформации при вытяжке и выражается зависимостью:

Здесь σmах - максимальное напряжение в опасном сечении; σр - истинное сопротивление разрыву.

- уменьшении напряжений в начальной стадии вытяжки;

- уменьшении сопротивления плоского фланца деформированию;

- повышении прочности металла в опасном сечении;

- снижении тангенциальных напряжений сжатия в деформируемом фланце или повышении его устойчивости с целью предотвращения образования складок.

В результате выполнения указанных условий достигают увеличения глубины вытяжки за одну операцию, уменьшения количества операций, улучшения процесса вытяжки деталей сложной формы. Необходимо указать, что при разных способах вытяжки не все из указанных выше условий будут одинаково благоприятны.

В технологическом отношении способы вытяжки необходимо различать главным образом по виду напряженного состояния деформируемой части заготовки. Геометрическая форма детали является в этом отношении вторичным признаком.

Следует различать три основных способа вытяжки.

1. Вытяжка полых деталей путем превращения плоского фланца в цилиндрическую или коробчатую форму, при создании во фланце плоского напряженного состояния по схеме сжатие-растяжение (рис. 81). Сюда относится вытяжка цилиндрических, овальных, коробчатых и других деталей с вертикальными или слегка наклонными стенками.

2. Вытяжка сферических, криволинейных и сложной формы деталей в штампах с вытяжными (тормозными) ребрами. В этом случае под прижимом преобладают растягивающие напряжения и деформации, а в остальной деформируемой части заготовки возникает напряженное состояние двустороннего растяжения.

3. Вытяжка эластичной матрицей и фрикционная вытяжка, создающие заталкивание заготовки, в результате чего снижаются растягивающие напряжения в очаге деформации и облегчается процесс вытяжки.

В первом способе вытяжки наиболее благоприятные условия деформирования заключаются в максимально возможном уменьшении сопротивления плоского фланца деформированию. Это достигается путем применения металла пониженной прочности, отжигом заготовки, нагревом фланца, вытяжкой без прижима, эффективной смазкой. В результате снижаются растягивающие напряжения в опасном сечении, улучшается условие прочности этого сечения и становится возможной более глубокая вытяжка.

Во втором способе вытяжки в штампах с вытяжными ребрами значительная часть заготовки вначале находится вне контакта с рабочими частями штампа и легко образует гофры и морщины. Для их предотвращения приходится создавать повышенные радиальные растягивающие напряжения и искусственно увеличивать сопротивление деформируемого металла путем перетягивания его через вытяжные (тормозные) ребра. При этом значительно возрастают растягивающие напряжения в опасном сечении и ухудшается условие его прочности. Для того чтобы в данном случае создать благоприятные условия деформировании и избежать разрыва, надо обеспечить условие прочности опасного сечения. Это возможно лишь при применении металла повышенной прочности и упрочняемости при достаточно высокой пластичности (вязкости).

Автором исследован и предложен способ вытяжки из закаленных и отпущенных тонколистовых заготовок малоуглеродистой стали, давший положительные результаты [-109]. Отжиг или нагрев заготовок с целью увеличения пластичности в данном случае недопустим, так как приводит к понижению их прочности и преждевременному разрыву.

Третий способ вытяжки обладает наиболее благоприятными условиями деформирования, потому что в этом случае прочность опасного сечения позволяет получить значительную степень деформации.

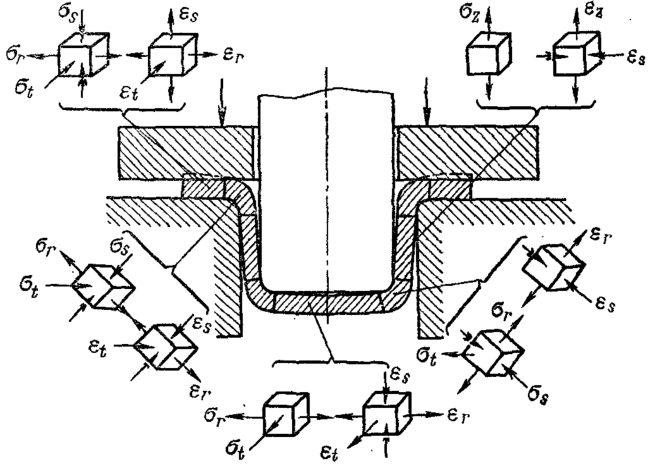

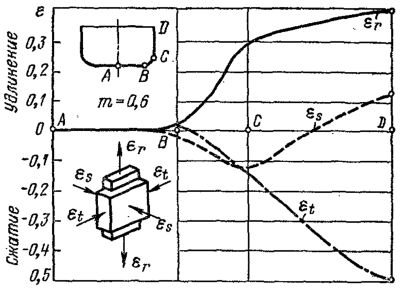

Рис. 82. Схемы напряжений и деформаций при вытяжке (σ - напряжения, ε - деформации; индексы у σ и ε означают: r - радиальные; t - тангенциальные: s - осевые)

На рис. 82 приведены схемы напряженно-деформированного состояния в разных участках изделия при обычной вытяжке с прижимом (складкодержателем).

Для наглядного представления о характере деформации и возможности определения ее величины на отдельных участках применяют метод нанесения на заготовку прямоугольной или радиально-кольцевой координатной сетки, а затем изучают ее искажение при вытяжке. Измерения искаженной сетки показывают, что в первой операции вытяжки деформация тангенциального сжатия превосходит деформацию радиального растяжения.

При вытяжке происходит изменение толщины стенок деталей. В случае вытяжки цилиндрических деталей без фланца наибольшее утонение составляет 10-18%, а утолщение у края 20-30% от толщины материала. Толщина материала в месте перехода от дна к стенкам уменьшается с увеличением степени деформации, относительной толщины заготовки S/D, пластичности металла, количества операций вытяжки и с уменьшением радиусов закругления пуансона и матрицы.

Приблизительная толщина края определяется из следующих зависимостей:

где S', S - толщина края детали и заготовки, мм;

D, d - диаметр заготовки и вытяжки, мм;

DФ - диаметр фланца, мм.

Более показательно исследование изменения координатной сетки в логарифмических деформациях 1 .

Удлинение в радиальном направлении:

, где r0 - начальный радиус сетки на заготовке;

r - конечный радиус той же сетки после вытяжки.

Сжатие (укорочение) в тангенциальном направлении:

, где d0 - начальный, a d - конечный диаметр сетки.

Изменение толщины материала:

При этом вследствие постоянства объема металла существуют зависимости (с учетом знаков деформаций):

Рис. 83. Деформации при цилиндрической вытяжке

На рис. 83 приведены кривые изменения логарифмических деформаций (εr, εt и εS ) разных точках вытянутого цилиндрического изделия А, В, С, D. Эти кривые показывают, что на участке донного закругления и несколько выше, где происходит утонение материала.

Ротационная вытяжка металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Ротационная вытяжка металла

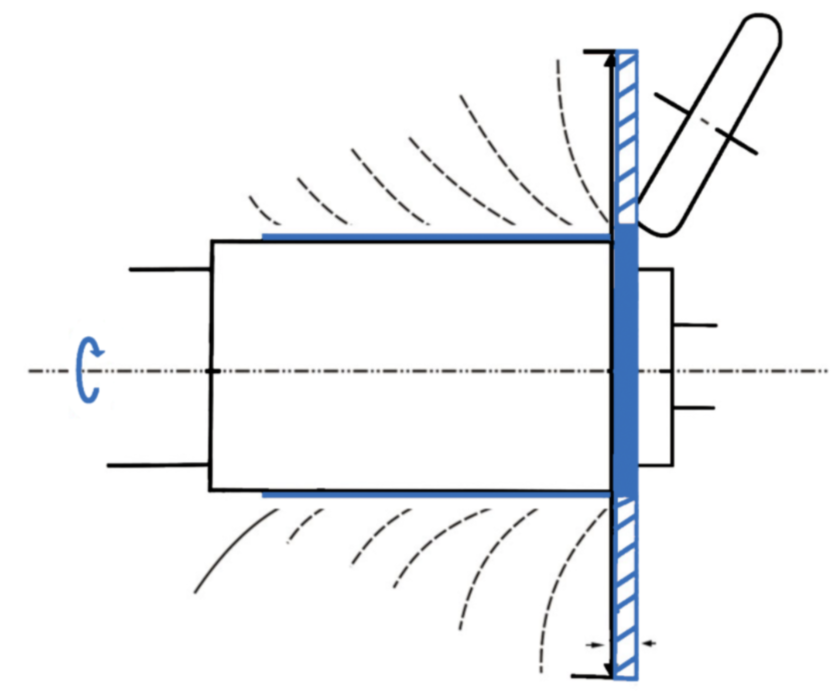

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

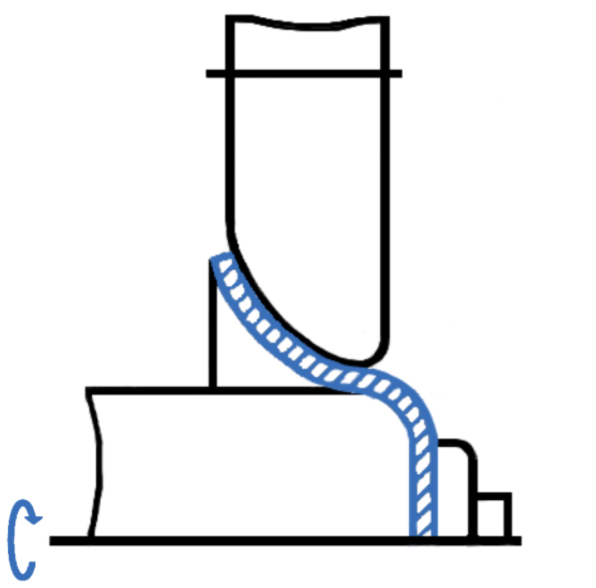

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

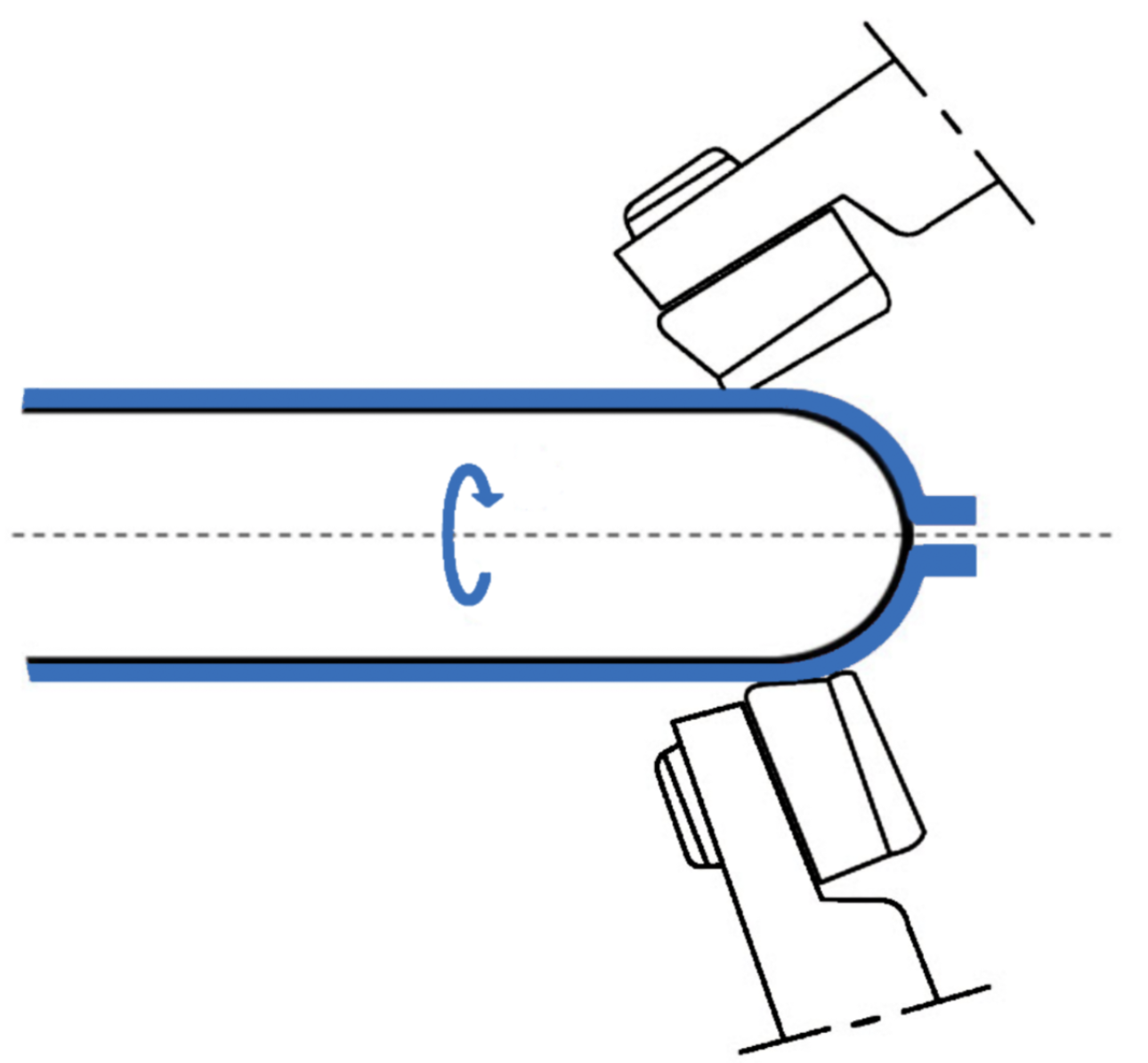

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Что такое вытяжка металла

Многопроходная ротационная вытяжкапредставляет собой процесс постепенного формоизменения заготовки в полую деталь путем приложения локального деформирующего давления. Прижим металла к оправке происходит ступенчато, за несколько проходов, с применением различных режимов вытяжки и траекторий движения давильных инструментов.

Многопроходная ротационная вытяжка может проводиться без преднамеренного утонения стенок и с заданным утонением.

Ротационная вытяжка без утонения — операция, при которой толщина стенок остается неизменной, а формоизменение происходит за счет уменьшения диаметра заготовки.

Ротационная вытяжка с заданным утонением — процесс, при котором формообразование происходит за счет изменения толщины стенок, а наружный диаметр заготовки при этом не меняется. В результате произведенного утонения повышаются прочностные характеристики материала (нагартовка), и полученная деталь будет обладать увеличенной прочностью и сроком службы.

Однопроходная ротационная вытяжка без утонения осуществляется за один ход инструмента, при этом превращение плоской заготовки в полую деталь происходит при уменьшении поперечных размеров исходного материала. Отсутствие преднамеренного утонения возможно при условии, что расстояние между роликом и оправкой сохраняется больше толщины первоначальной заготовки.

Проецирование представляет собой способ ротационной вытяжки металла, при котором заготовка укладывается на оправку за один проход инструмента, в результате чего материал утоняется, сдвигается в осевом направлении и как бы проецируется на поверхность оправки. Данный процесс характеризуется тем, что диаметр исходной заготовки и детали после обработки равны между собой.

Ротационная протяжка — процесс удлинения полой цилиндрической заготовки за счет уменьшения толщины стенок при приложении локальной давящей силы. Различают прямую и обратную ротационную протяжку. При прямом способе перемещение металла совпадает с направлением движения давящего ролика, а при обратном — перемещение металла противоположно направлению движения инструмента.

Закатка металла заключается в ступенчатом уменьшении диаметра полой вращающейся заготовки за счет перераспределения металла и утолщения стенок исходного материала. Ролик при этом движется по направлению к центру вращения. Данный способ чаще всего используют для образования горловины или дна емкости.

Раздача — процесс формирования детали, при котором происходит увеличение диаметра полой заготовки на некоторой длине — в середине или конце изделия.

Профилирование как вид ротационной вытяжки является способом поэтапного формирования выемок, пазов и т. д. в цилиндрических заготовках. Чаще всего обработку проводят несколькими роликами, которые дополняют друг друга и формируют окончательную форму обрабатываемой детали.

Анализ технологического процесса глубокой вытяжки тонкостенной детали: режимы обработки, размеры формообразующих инструментов и производственные браки

Вытяжка — это процесс превращения плоской или полой заготовки в открытое сверху полое изделие, осуществляемый при помощи вытяжных штампов. Исходя из формы и технологических особенностей листовой штамповки, полые детали, получаемые вытяжкой, можно разделить на несколько основных групп:

1) детали, имеющие форму тела вращения;

2) детали коробчатой формы;

Рис. 1. Полые детали различной формы (а-л), получаемые вытяжкой

Детали, имеющие форму тела вращения, могут быть с фланцем или без фланца, с плоским или с фасонным дном (рис. 1, а-д).

Детали коробчатой формы могут иметь квадратные, прямоугольные, криволинейные боковые стенки с фланцем или без фланца; дно у них может быть плоское или фасонное (рис. 1, е-з).

Детали сложной формы могут быть полусимметричные, имеющие только одну плоскость симметрии (корпус и крыша кабины автомобиля, рис. 1, и), и несимметричные (крыло автомобиля, рис. 1, к).

В зависимости от формы детали заготовка подвергается либо вытяжке в чистом виде, либо вытяжке в сочетании с формовкой, гибкой и обжимом или с отбортовкой.

Вытяжку производят на кривошипных прессах двойного и тройного действий, кулисных прессах двойного действия с подвижным нижним столом, кривошипных прессах простого действия (одноходовых) с пневматическим или гидропневматическим устройством (подушкой), а также на гидропрессах простого и двойного действий.

Рис. 2. Схема процесса вытяжки: d1 — диаметр полой заго-товки после

первой операции; d2 — диаметр полой заготовки после второй операции

Особую группу составляют операции обтяжки — получение полых деталей криволинейной формы путем растяжения материала и обтягивания его вокруг специального обтяжного шаблона- болвана (рис. 1, л). Обтяжка производится на специальных обтяжных гидропрессах.

По характеру и степени деформации различают: 1) вытяжку без утонения стенок; 2) вытяжку с утонением стенок (протяжку) и 3) комбинированную вытяжку.

В первом случае вытяжка происходит без заранее обусловленного изменения толщины материала стенки изделия, но при значительном уменьшении диаметра заготовки; во втором — вытяжка осуществляется за счет заранее предусмотренного уменьшения толщины стенки вытягиваемого полуфабриката при незначительном уменьшении его диаметра. Комбинированная вытяжка характеризуется одновременным значительным уменьшением диаметра и толщины стенки вытягиваемого полуфабриката.

В зависимости от относительной толщины заготовки или полуфабриката вытяжку производят с применением или без применения прижима. Так как при вытяжке происходит втягивание материала заготовки 3 пуансоном 2 с закруглением rп большего диаметра D в матрицу 1 с закруглением rм, имеющую меньший диаметр d (рис. 2, а), то естественно, что по краю вытянутого колпака образуются складки (гофры) за счет наличия избыточного материала или так называемых характеристичных треугольников b, b1, b2, . bn (рис. 2, б), ибо для образования полого колпака диаметром d и высотой h достаточно было бы иметь заготовку диаметром D’ без заштрихованных участков. Наличие избыточных треугольников приводит к необходимости вытеснения и перемещения металла при вытяжке вверх. На рис. 2, в показана вытяжка на второй операции из полой заготовки 4.

Рис. 3. Вытяжка с прижимом материала

Образование складок вызывается напряженно-деформированным состоянием металла, приводящим при определенных геометрических соотношениях к потере устойчивости заготовки (рис. 2, а).

Для предотвращения образования складок применяют прижимное кольцо или складкодержатель 3, который прижимает фланец заготовки к матрице 1 таким образом, что материал не имеет возможности образовать складки, а вынужден перемещаться под давлением пуансона 2 в радиальном направлении. Прижим материала применяется как для первой операции вытяжки, т. е. при вытяжке детали из плоской заготовки (рис. 3, а), так и при последующих операциях вытяжки из полой заготовки (рис. 3, б).

Вытяжка без прижима применяется при изготовлении неглубоких сосудов или изделий из толстых материалов, когда складки почти не образуются или выглаживаются при прохождении через вытяжную матрицу.

Напряженно-деформированное состояние металла при вытяжке полых тел

При вытяжке плоская заготовка диаметром D (рис. 4), перемещаясь во время вытяжки, изменяет свои размеры и занимает ряд промежуточных положений. При этом материал деформированной заготовки в различных ее частях находится в разных условиях. В случае вытяжки с прижимом без утонения материала и с зазором, большим толщины заготовки (для случая осесимметричного деформирования в полярной системе координат), можно принять следующую схему напряженно-деформированного состояния (рис. 4).

Рис. 4. Схема напряженно-деформированного состояния отдельных

участков заготовки при вытяжке (σ — напряжения, ε — деформации)

1. Дно частично образованного полого цилиндра — колпака (элемент а) находится в плоско-напряженном и объемно-деформированном состоянии. Так как деформация металла — двустороннее равномерное растяжение в плоскости дна и осевое сжатие составляют на первой операции всего 1-3%, то практически ими можно пренебречь. При многооперационном процессе вытяжки уже после второй-третьей операции толщина дна заметно уменьшается, так как металл со дна постепенно поступает в зону максимального утонения (у донного закругления); интенсивность утонения Дна особенно проявляется у латуни, имеющей небольшую сосредоточенную деформацию сужения (по сравнению со сталью).

2. Цилиндрическую часть полого тела, находящуюся в зазоре между матрицей и пуансоном (элемент b), можно считать находящейся в линейно-напряженном и объемно-деформированном состоянии. Непосредственно у донного закругления изделия (элемент с) в металле возникают напряжения ввиде двухосного растяжения и одноосного сжатия, приводящие к значительному растяжению и утонению стенок в этом месте. Вследствие этого поперечное сечение тела здесь является наименее прочным и наиболее опасным с точки зрения отрыва дна от стенок изделия. Это опасное сечение и ограничивает возможность максимального использования пластических свойств штампуемого металла.

3. Часть, находящаяся на закруглении рабочих кромок матрицы (элемент d), испытывает сложную деформацию, вызванную одновременным изгибом и распрямлением заготовки, наибольшим традиальным (меридиональным) растяжением и незначительным тангенциальным (окружным) сжатием.

4. Часть заготовки, находящаяся под прижимным кольцом (элемент ё), находится в объемно-напряженном и объемно-деформированном состоянии. Однако при достаточно сильном прижиме можно считать εп (εz) = 0. В плоскостях фланца заготовки возникают радиальные (меридиональные) растягивающие σр и тангенциальные (окружные) сжимающие σθ напряжения, а в перпендикулярном к ней направлении — осевые сжимающие напряжения σn (σz), причем ввиду небольшой величины σn на практике им часто пренебрегают (при образовании явного клинового сечения во фланце σn = 0).

Рис. 5. Кривая изменения толщины стенки в различных частях колпака при вытяжке

Меридиональные растягивающие напряжения σp, вызываемые давлением пуансона у края заготовки, равны нулю; по мере удаления от края заготовки к центру матрицы они возрастают, достигая наибольшей величины на входной кромке матрицы. Тангенциальные сжимающие напряжения σθ, наоборот, у наружного края имеют наибольшую величину, а по мере удаления от края заготовки значения их уменьшаются. В тот момент, когда край заготовки переместится на величину, составляющую 39% от радиуса заготовки (0,39 R), σθ становится равным σp. Под действием напряжений тангенциального сжатия ст фланец заготовки утолщается (образуя иногда как бы клиновое сечение) и упрочняется; при недостаточном прижиме и тонком материале [(s/D) 100 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Читайте также: