Гнутые элементы из металла

Обновлено: 01.05.2024

Гибка металла – специальный метод изменения формы предварительной заготовки. Деформацию металла осуществляют без выборки материала, которая подразумевает проведение резки или электросварки металлических изделий.

Где применяется?

С помощью гибки металла можно придать любую форму заготовке, пользуясь специальным оборудованием или осуществляя процедуру вручную. При проведении подобного вида воздействия на лист из металлического материала происходит:

- растяжение слоев, которые находятся снаружи;

- сжатие внутренних слоев заготовки.

Таким образом, удается добиться перегиба одной из сторон заготовки на нужный угол по отношению к другой. Применение изогнутых деталей широкое, они востребованы практически в любой сфере и области, которая использует конструкции из металлов и различных сплавов.

Гибка металла встречается при изготовлении:

- автомобильных элементов;

- мебельных конструкций;

- дверных конструкций;

- промышленных деталей.

Процедуру используют в авиации, судостроении, электронике. Также она востребована в строительной сфере. Для сгибания металла потребуется много силы, особенно когда речь заходит об изменении формы изделий большой толщины.

Несмотря на кажущуюся простоту, технология довольно сложная. Она требует ответственного подхода и определенного опыта.

Основные принципы

При выполнении гибки металла необходимо учитывать ряд принципов, среди которых особого внимания требуют следующие.

- Минимальный радиус сгиба должен быть больше толщины заготовки. Только так удастся предупредить образование на поверхности металла трещин и разрывов, что позволит своевременно прекратить процедуру и принять меры по устранению дефекта.

- При выполнении работ в домашних условиях рекомендуется сгибать тонкостенные листы, толщина которых не превышает 3-10 мм. Объясняется это тем, что гибка толстых листов требует задействования профессионального дорогостоящего оборудования.

- Перед проведением работ необходимо провести расчет развертки будущего изделия, учесть припуски, а также длину рабочей поверхности. Она не должна превышать 4 метра, иначе не получится добиться точного результата.

- В качестве материала для изделия, которое впоследствии планируется деформировать, рекомендуется отдавать предпочтение пластичным сплавам. Отличным вариантом станут железные листы или элементы, в составе которых присутствуют примеси углерода. Посмотреть марки таких сталей можно в специальной таблице.

- Нагревание повышает коэффициент пластичности – это физическое явление. Иногда посредством нагрева удастся добиться нужного угла изгиба без механического повреждения. Повышение температуры позволит избежать трещин на поверхности металла.

- Для проведения работ можно использовать различные инструменты, начиная от тисков для зажима листа до специального станка, на котором осуществляется основной этап. Они помогут сделать гибку ровно и учесть припуски.

Гибка листового металла требует силы и терпения, так как процедура проходит медленно из-за необходимости отслеживания состояния поверхности материала.

Виды гибки

Сгибание металла проводится несколькими способами, каждый из которых заслуживает отдельного рассмотрения. Применение определенной технологии позволяет добиться нужного результата в короткие сроки и избежать сильной деформации материала.

Одноугловая

Является наиболее простым и популярным видом гибки. При выполнении работ происходит сжатие внутренних поверхностей металла. Достигается это за счет воздействия на внешние слои. При этом последние растягиваются, что приводит к образованию сгиба под нужным углом. Этот метод также известен, как свободная гибка металлических заготовок. Особенность – простота конструкции оборудования, которое используют для проведения процедуры. Оно состоит из:

- матрицы, действующей на лист в процессе сгибания материала;

- стенок, подпирающих лист во время работы.

Между стенками и листом предусмотрен воздушный зазор для предотвращения сильных деформаций изделий.

П-образная

Используют для создания П-образных деталей. С ее помощью удается ускорить производство элементов, что не позволяет двухпереходная гибка. При этом удается повысить точность получаемых изделий. Процедура гибки подразумевает задействование пуансона, работа которого приводит к изгибу элемента. Для выправления детали требуется калибровка заготовки, при которой происходит дополнительное перераспределение напряжений. Это позволяет сделать пружинение детали незначительным. Способ востребован при работе с деталями небольшой толщины.

Радиусная

Такой вид гибки проводят с помощью двух видов оборудования:

В зависимости от того, какую форму необходимо придать изделию, меняют конструкцию и типы станков.

Радиусная гибка популярна во многих сферах. Ее используют для изготовления различных металлических конструкций.

Результат такой металлообработки дает возможность получить сложную конфигурацию без использования сварочных устройств и накладки швов. Таким образом, прочностные свойства конструкции сохраняются, и ее внешний вид не портится сваркой. Технология гибки встречается при изготовлении козырьков, разнообразных коробов, специальных профилей, навесных фасадов и других конструкций, которые используются в быту и промышленности. Преимущество способа в том, что его можно выполнить самостоятельно без использования профессионального оборудования.

Многоугловая

Этот вариант гибки металла позволяет образовывать сложные фигуры. При этом для создания конструкции можно задействовать как один элемент, так и несколько. Процедура осуществляется посредством использования специального оборудования. Также ее называют фасеточной. Дополнительно выделяют гибку в виде конуса, фигурную технологию сгиба и другие варианты.

Как согнуть лист в домашних условиях?

В процессе строительства дома, дачи или других сооружений возникает необходимость в обустройстве различных конструкций и изделий. Например, при изготовлении водостоков, каркасов из металла, козырьков требуется придать плоской заготовке, которую представляет собой лист металла, необходимую форму. Существует несколько вариантов, как можно согнуть металлический лист своими руками.

С помощью листогиба

Листогиб – специальное оборудование, посредством использования которого удается придать алюминиевому или железному листу нужную конфигурацию. При желании агрегат можно сделать самостоятельно. Для этого необходимо подготовить:

- станину;

- балку, предназначенную для создания прижимного усилия;

- балку для организации поворота;

- обжимную балку;

- оцинкованные ножи;

- приемный лоток, материалом для изготовления которого служит дерево или металл.

При создании станка стоит обращать внимание, что управляться устройство будет за счет мускульной силы. Поэтому приспособление предназначено только для тонколистового металла, толщина которого не выходит за пределы 2 мм. Чтобы сделать основание для станка, потребуется задействовать профильный металлопрокат в небольшом количестве. Достаточно запастись швеллером или металлической балкой с поперечным сечением в виде двутавра.

Во время сборки необходимо учесть требуемые параметры жесткости конструкции, иначе оборудование не справится с поставленной задачей и быстро выйдет из строя. Кроме того, от показателя жесткости зависит, насколько качественной будет обработка. Прижимное устройство изготавливают из стальных плит. Самодельный станок дает возможность гнуть профильный прокат. Отличным вариантом станет выбор швеллера №12. Для сборки конструкции можно задействовать щипцы и клещи.

Чтобы отрезать согнутую деталь, потребуется роликовый нож. Специалисты рекомендуют использовать несколько вариантов лезвий для гибочного устройства. Так, помимо роликового можно задействовать сабельный нержавеющий нож. Элементы работают только с тонкостенным материалом, это тоже нужно учитывать.

При выборе ножа рекомендуется отдать предпочтение изделиям известных производителей, кто уже не первый год занимается поставками подобного оборудования. Объясняется это тем, что для изготовления лезвий используют инструментальные стали. Популярные компании не жалеют материал, добиваясь нужного качества элемента.

Без применения специального оборудования

Если нет возможности собрать листогиб или приобрести специальное оборудование, можно попробовать согнуть сталь другим способом. Для этого совсем не обязательно тратиться на приобретение прессов или других агрегатов. Простой вариант обработки металла – использование уголка из металла и киянки.

Заготовку, которую планируется деформировать, помещают на край уголка. Затем выдвигают часть листа, которую нужно согнуть. С помощью молотка посредством точных ударов придают желаемый изгиб.

Сразу стоит отметить, что такая техника не даст высокой точности обработки даже в том случае, если за работу возьмется профессионал, который будет соблюдать все тонкости проведения процедуры.

Для достижения более качественного результата можно использовать автомобильный домкрат. С его помощью можно эффективно гнуть арматуру, а также тонкие стальные листы. При желании домкрат способен согнуть толстостенные заготовки и даже трубы, что говорит о высокой прочности устройства.

Чтобы согнуть изделие посредством домкрата, потребуется следующее.

- Поместить заготовку на выдвижную штангу, которая подводится снизу.

- Упереть ее в штыри, зафиксированные сверху. Между штырями будет перемещаться штанга домкрата.

- Приступить к гибке. Штанга будет выгибать листовую металлическую деталь или трубу, придавая изделиям нужную форму.

Полезные рекомендации

Успешность гибки сталей зависит от показателя их пластичности. В случае с малопластичными материалами процедура усложняется. Причина – явление пружинения, которое подразумевает несоответствие формы готовой детали требованиям чертежа. Данное явление – основная проблема, с которой сталкиваются все, кто решил прибегнуть к гибке металла.

Суть пружинения заключается в упругом действии металлического листа или другой заготовки сразу после того, как происходит снятие нагрузки. Результатом такого явления становится искаженная форма изделия. Иногда угол пружинения доходит до высоких отметок, что неприятно. Ликвидировать явление можно посредством использования следующих приемов.

- Компенсация угла за счет изменения параметров рабочей части оборудования. Метод эффективен, но только в том случае, если известна марка металлического листа, а также основные характеристики изделия. Особенно важно обращать внимание на предел временного сопротивления, от которого зависит показатель пружинения конструкции. Процедура довольна проста в применении: если угол деформации составляет, например, 100, то кромку пресса увеличивают на этот показатель.

- Изменение основного профиля, предусмотренного в матрице. За счет таких действий удается добиться сгиба заготовки по всей длине зоны, в которой происходит деформация, посредством рабочего инструмента. Дополнительно в матрице предусматривают специальные выемки.

- Повышение показателя пластичности заготовки. Для этого металл подвергают обжигу при высокой температуре. Стоит учитывать, что вид стали зависит от температурного режима для обжига, поэтому рекомендуется заранее уточнить состав и марку изделия.

- Проведение гибки в нагретом состоянии. В этом случае пластические характеристики металла улучшаются, что позволяет избавиться от эффекта пружинения и добиться нужного угла сгиба.

Относительно последнего варианта стоит отметить, что технологический процесс потребует дополнительной очистки поверхности рабочей детали. Также нужно будет постоянно очищать поверхность матрицы, на которой будет скапливаться окалина.

Гибка листового металла – сложная процедура, которая позволяет добиться нужной формы металлического листа и при этом избежать деформации, которую обеспечивает сварка. Чтобы получить нужную конфигурацию заготовки, следует учесть особенности материала и предусмотреть варианты, которые помогут избежать образования трещин или возникновения эффекта пружинения.

Подробнее смотрите далее.

Гибка листового металла - методы и советы по проектированию [часть 1]

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

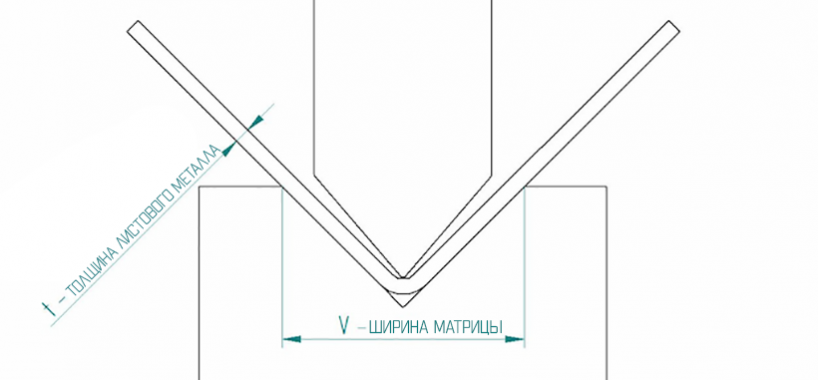

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы - гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

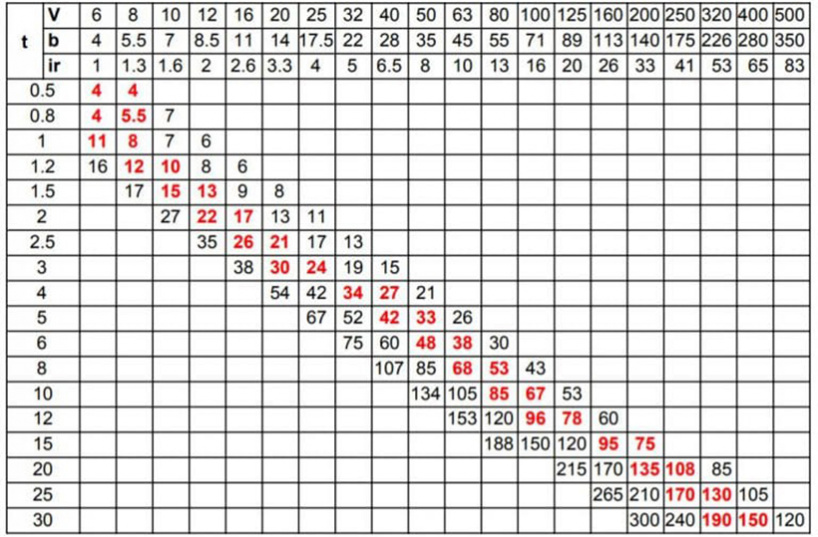

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

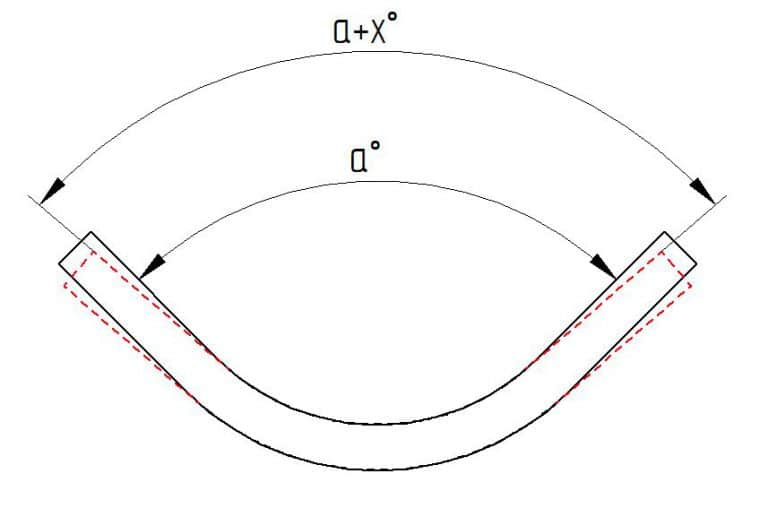

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

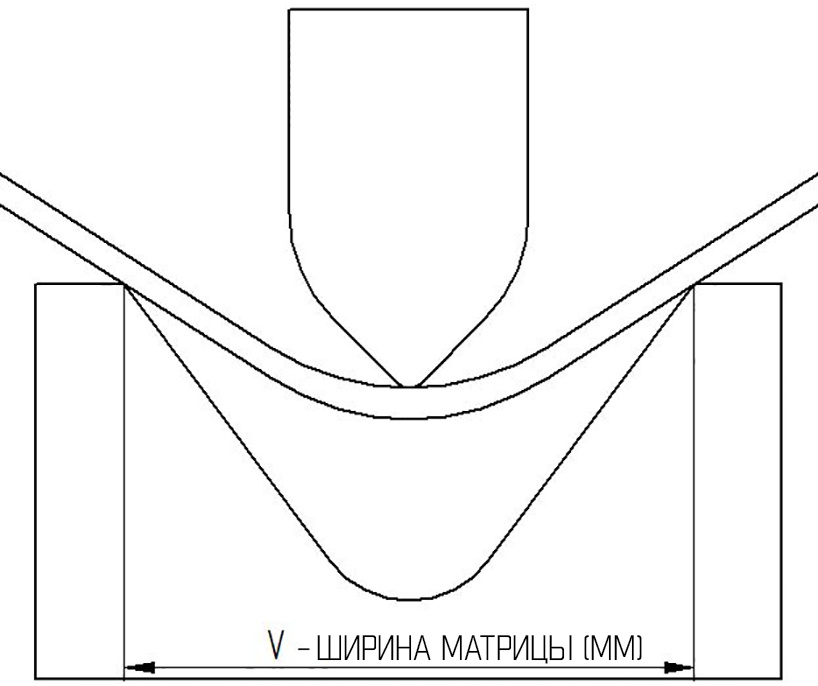

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

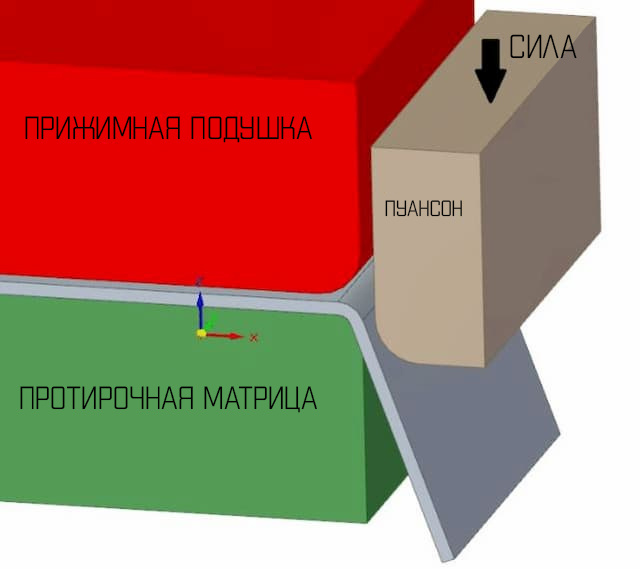

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией - нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» - вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

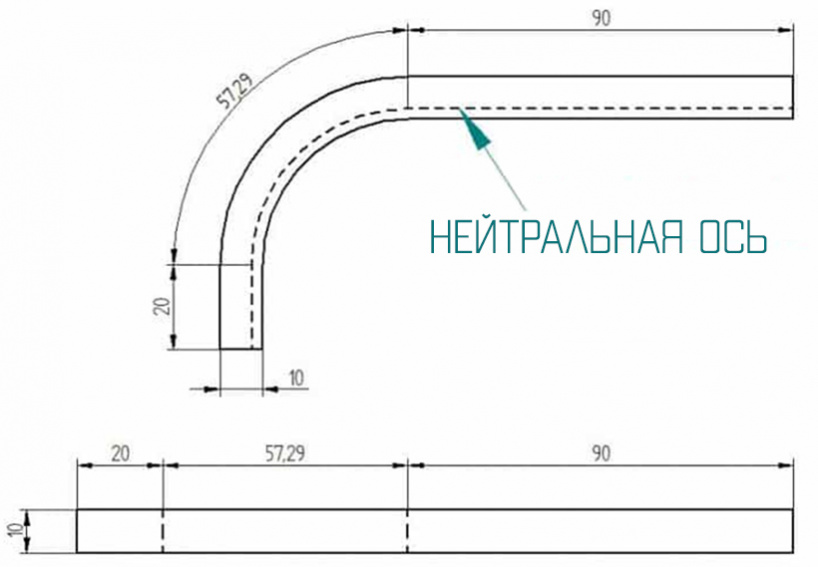

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Холодная ковка – секреты мастерства обработки металла

Для многих холодная ковка стала тем делом, в котором можно реализовать себя не только как ремесленником, но и как творцом новых приспособлений и станков для работы. При этом, простые станки и приспособления для формирования улитки, навивки спирали и сгибания проката разного профиля как показывает практика можно сделать самостоятельно, из подручных материалов. Об особенностях технологии ковки и вариантах создания простейших станков и принципах их работы и пойдёт речь далее.

Искусство холодной ковки от идеи до готового образца

Идеи использования металлических элементов декора чаще всего реализуются в изготовлении оград, ворот, оконных решёток и козырьков. Готовые штучные элементы холодной ковки из металла различного профиля соединяются в готовую композицию сваркой. Простота технологии позволяет получить необычные узоры и объёмные композиции с минимальными навыками работы с металлом, станками и оборудованием.

Большим плюсом этой технологии выступает возможность использования готовых заготовок. Стандартные размеры завитушек, улиток, розеток и винтовых профилей позволяют создавать как единичные изделия, так и выполнять работы по шаблону, например, одинаковые пролёты ограды или оконные решётки.

Вместе с тем изделия из холодной ковки становятся особенно привлекательными тогда, когда в них присутствуют необычные элементы, которые изготавливаются в единичных экземплярах. Именно поэтому, мастера, работающие в этой технике обработки металла, предпочитают сами создавать заготовки из проката. Здесь важную роль играет оснащённость мастерской необходимыми приспособлениями и станками для обработки металла.

Основы технологии обработки металла

Получение готового элемента забора или подставки под кашпо в цветник включает в себя несколько последовательных технологических процессов. Самый главный, из которых придание заготовке из проката необходимую форму. Холодная ковка металла использует следующие виды обработки:

- гибка;

- штамповка;

- скручивание;

- ковка;

- прокат.

Применяемые приёмы и способы обработки зависят от формы и вида металлопроката.

И здесь необходимо обратить внимание на то, чем отличается горячая ковка от технологии холодной обработки металла. При нагреве заготовки происходит изменение структуры металла, он становится пластичнее, так, появляется возможность придать заготовке нужную форму, приложив немного усилий.

При холодной ковке, металл не нагревается, и его структура остаётся прежней. В этом случае приходится прикладывать больше усилий для получения детали нужной формы. Дело в том, что при гибке или скручивании сопротивление поверхностного слоя металла усиливается жёсткостью формы заготовки. А сердцевина, обладающая высокой вязкостью, принимает форму только после преодоления сил сопротивления поверхностных слоёв.

Поэтому, чтобы получить определённые виды ковки обычным молотком не обойтись. Для успешной работы необходимы специальные устройства и приспособления. Особенность технологии заключается в том, что для получения одной формы используется один вид инструмента.

Любое приспособление для холодной ковки это специальный инструмент:

- гибка профиля и полосы в завиток осуществляется на станке-улитке;

- штамповка, при изготовлении лепестков или розеток, использует пресс и пуансоны;

- скручивание полосы, квадрата, трубы выполняется на торсионе;

- ковка или расклёпывание делается на наковальне или при помощи гидравлического пресса;

- для проката используются вальцы разного профиля и диаметра.

Домашняя мастерская – оборудование, оснащение, размещение

Ковка дома, если речь не идёт о создании только красивого мангала или подставки под цветы рано или поздно потребует создания особых условий для комфортной работы. Даже для занятия ковкой как хобби потребуется большое, хорошо освещённое помещение, где кроме станков нужно будет предусмотреть место и под монтажный стол, и под покрасочный модуль, а также подобрать минимальный набор инструментов для работы.

Аргументов выделить просторное помещение много, но при планировании размещения стоит взять во внимание:

- холодная ковка профильной трубы требует сначала сделать прокат профиля, для того, чтобы можно было легче придать форму завитка или улитки. Для этого вальцы должны размещаться так, чтобы длина помещения была в 2,1-2,5 раза больше отрезка трубы.

- станок улитка должен иметь доступ со всех сторон;

- для объёмных работ, например, для сборки оград или въездных ворот монтажный стол стоит делать таким, чтобы он был больше конструкции на 0,2-0,3 метра;

- станки обязательно должны иметь массивную станину и надёжное крепление к полу, а вот монтажный стол можно сделать по принципу трансформера – они должны быть мобильными и быстро складываться.

Вальцы для проката, кроме обычной плоской формы должны иметь валы и для работы и с профильной, и с обычной трубой круглого сечения. Для пресса необходимо иметь несколько пресс-форм для работы с листовым металлом. Здесь понадобятся формы для штамповки листьев, лепестков, полусфер и оформления концов профилей.

Что нужно помнить, приступая к созданию станка для холодной ковки

Одним из важных вопросов, которые предстоит решить при проектировании и создании самодельного станка для холодной ковки выступает вопрос, какой металл нужно подобрать для изготовления рабочих органов. Простым и доступным вариантом для этого выступает покупка заготовок в строительном магазине. Это обойдётся относительно дёшево, а учитывая то, что станок будет собираться своими руками, то здесь можно сэкономить и на обработке, будет достаточно иметь болгарку и сварочный инвертор.

Но, при этом нужно понимать, что в магазине не продаются специальные сорта стали, скорее всего, это обычный прокат, не обладающий ни прочностью, ни долговечностью. В таком случае, не стоит рассчитывать на долгую службу шаблона, срок службы таких приспособлений составит всего 800-1000 рабочих циклов.

Видео описание

В этом видео показано самодельное приспособление для сгибания прута:

Другое дело, если использовать инструментальную или конструкционную сталь. Здесь срок службы будет в 4-5 раз дольше, а узоры из профильной трубы будут получаться с идеальными формами.

Во многих приспособлениях применяются пуансоны одинаковой формы, но разных размеров. Но создавать для каждого типоразмера проката свой станок неоправданно дорого. А вот предусмотреть в гнутике, или станке для улитки сменные пуансоны вполне возможно, да и обойдётся такой вариант дешевле.

Ковка из профильной трубы, квадрат и прут требует больших усилий для придания заготовке нужной формы. Электропривод в таком случае мог бы существенно облегчить работу. В домашнем варианте мини кузницы, вместо электропривода можно использовать шестерёнчатый редуктор.

Оснастка для станков холодной ковки

Самым простым и наиболее часто используемым оборудованием в мастерской обычно выступают два станка – гнутик и улитка. Первый, позволяет сгибать материал под нужным углом, второй обеспечивает создание плоских спиралей подобных улитке. Принцип работы устройств прост – один конец заготовки зажимается неподвижно, а второй, при помощи рычага, сгибается под нужным углом.

Гнутик

Станок холодной ковки гнутик включает:

- основание из пластины толщиной 15-20 мм;

- центральную ось, жёстко закреплённую на основании;

- подвижный рычаг с кареткой;

- сменные вальцы и ролики;

- фиксирующие устройства роликов и вальцов.

На оси крепится рычаг с подвижной кареткой. Рычаг имеет квадратную или прямоугольную форму. На него устанавливается подвижная каретка с двумя неподвижными осями под валки. Чтобы получить изгибы, нужного диаметра валки делаются сменными, изменяя диаметр валков, получаются заготовки разного размера.

- перед началом работы подбираются валки нужного диаметра;

- рычаг с кареткой устанавливается в исходное положение;

- один конец заготовки фиксируется в зажиме;

- заготовка прижимается к центральному вальцу;

- каретка с вальцом подводится к заготовке и плотно прижимается к ней;

- поворачивая рычаг, валки придают заготовке необходимую форму.

Как работает универсальное гибочное приспособление для полосы, прута, квадрата, показано в этом видеоролике:

Улитка

Станок улитка для холодной ковки представляет собой более сложный инструмент, чем гнутик. Сложность его состоит в том, что основной рабочий орган выполняется в виде составного устройства нестандартной формы. Составной вид формы из нескольких секций обеспечивает получение заготовки в виде плоской спирали похожей на улитку. Эта схожесть и дала название этому станку.

Станок улитка или кондуктор для холодной ковки состоит:

- основания в виде станины из толстой металлической пластины;

- кондуктора или оправки, вокруг которой и выполняется навивка улитки;

- рычаг с роликами.

Основой станка для ковки металл выступает основание из стального листа толщиной 15-20 мм диаметром 50-70 см. Станина располагается на валу. Под ней, внизу на подшипниках закреплён рычаг, крепление на подшипниках обеспечивает лёгкое вращательное движение. Он выполняется из толстостенной трубы. Длина рычага, должна быть не меньше 80см. Верхней части в центре основания прочно закреплён вал диаметром 10-16 мм. Основание имеет несколько отверстий, в которые вставляются разборные оправки. Отверстия располагаются так, чтобы можно было устанавливать шаблоны разного размера.

Оправки представляют собой разрезанную на части спираль. Для работы обычно необходимо 2-3 набора элементов – маленького диаметра, среднего и большого размера. Центральный элемент надевается на вал основания. В нем имеется паз для начальной фиксации прута или полосы. Первый завиток имеет 2\3 оборота окружности. Второй – продолжение спирали с увеличенным радиусом и длиной 1\3 оборота спирали. Третий элемент длиной 1\2 оборота с изгибом равным 4-6 радиусам центрального элемента.

Оправки выполняются из полосы шириной 50 мм и толщиной не меньше 5 мм. Для жёсткости с внутренней стороны они усиливаются квадратом 15х15 мм.

Для прижатия заготовки к оправке на рычаг надевается каретка с роликами. Вертикальные ролики прижимают заготовку к форме, а горизонтальные выступают опорой для сгибания.

Холодная ковка металла на станке улитке выполняется следующим образом:

- на основание станка устанавливается оправка;

- в паз вставляется заготовка и прижимается кареткой рычага;

- рычагом делается обжим заготовки вокруг оправки;

- после того как первый элемент будет обжат заготовкой полностью, на основание устанавливается второй, а потом и третий элемент оправки.

В этом видео показано, как работает станок улитка:

Коротко о главном

Простая и одновременно доступная технология холодной ковки сегодня находит сегодня все большее количество поклонников. И как показывает практика, многие мастера не только создают свои неординарные по замыслу элементы ковки, но и необычные устройства и приспособления для работы.

Мастерами успешно создаются как простые приспособления для выполнения одной операции, например, создания элемента улитка, веретено, спираль, навивка, скрутка, с применением физической силы мастера. Так и более сложные, с использованием механических редукторов и электроприводов. Однако, для создания небольшой мастерской многие советую обязательно собрать станок для завивки улитки и гнутик, для получения правильных геометрических форм. Именно эти приспособления и будут основой для развития в дальнейшем мастерской холодной ковки.

Но как бы там ни было, в разработке станков и приспособлений для холодной ковки одним из самых интересных моментов стоит вопрос создания универсального станка для большого количества операций.

Все о кованых элементах

Кованые элементы используются для украшения заборов и ворот, фасадов домов, декорирования каминов и лестниц. Такие детали помогают создать уникальный дизайн, отличаются долговечностью и практичностью. Металлические элементы можно приобрести в готовом виде, либо заказать у мастера по индивидуальному эскизу.

Особенности

Мастера художественной ковки используют разные виды стальных сплавов, а также отдельные металлы – латунь, медь, бронзу, алюминий. При выборе материалов руководствуются следующими критериями.

Ковкость. Это свойство, определяющее способность металла приобретать и удерживать необходимую форму, полученную посредством воздействия при обработке.

Стойкость к коррозии. Готовые изделия должны быть долговечными, поэтому необходимы металлы, не склонные ржаветь при контакте с влажной средой.

Жесткость. Важна сопротивляемость различным внешним воздействиям, декоративные элементы не должны деформироваться.

У каждого мастера свои секреты, но в любом случае для производства используется метод холодной или горячей ковки. Технологию выбирают в зависимости от сложности элементов, ориентируясь на поставленную задачу. У обоих способов есть свои преимущества и недостатки.

При холодной ковке используют штампованные заготовки, которым придают нужную форму путем сгибания, кручения и других приемов. Металл при этом могут, вообще, не подвергать температурному воздействию, либо нагревать до 200-250 градусов – это порог начальных структурных изменений. Чаще всего таким способом обрабатывают железо или низкоуглеродистые сорта стали.

Плюсов холодного метода довольно много.

Скорость обработки. Снижение временных затрат позволяет выпускать недорогие кованые элементы для широкого круга покупателей.

Точность размеров. Этот способ позволяет получать типовые изделия, строго соответствующие параметрам, заданным заказчиком.

Отсутствие окалины. Отсутствуют дополнительные потери материала, что благоприятно сказывается на итоговой цене.

Взаимозаменяемость деталей, и возможность ремонта. Даже если какая-то часть конструкции повредится, этот элемент легко можно будет поменять на аналогичный.

Среди недостатков – меньшая прочность, чем у деталей, получаемых горячим способом. Из-за отсутствия тепловой обработки металл не так хорошо держит форму и со временем может деформироваться. А также холодный метод позволяет получать только простые элементы. Если необходимы эксклюзивные изделия, то следует использовать горячую ковку.

Температурное воздействие значительно расширяет возможности, позволяя создавать настоящие шедевры. Рабочий диапазон составляет 1000-1200 градусов, для высокоуглеродистых сталей – 800-900 градусов. Мастер нагревает заготовку, и вручную, используя специальные кузнечные инструменты, придает нужную форму, а затем помещает в холодную воду. Резкое охлаждение позволяет закалить изделия, сделать их особо прочными.

Поскольку горячую обработку кузнец выполняет вручную, сложно добиться абсолютно точного соблюдения параметров, и даже сделанные по одной схеме элементы могут немного отличаться друг от друга. Кроме того, ковка занимает много времени, требует профессионализма и опыта, поэтому цена будет немаленькой.

После придания формы элементы могут подвергаться дополнительной обработке для получения определенных свойств. Для этого используются различные методики.

Механическая зачистка. С помощью абразивных инструментов удаляют окалины, следы брызг и другие подобные дефекты.

Пескоструйная матировка. Под давлением подается струя песка, мелкие крупинки шлифуют металл, устраняя неровности, делают поверхность более шероховатой. Это позволяет улучшить адгезию для последующей обработки лаком или краской.

Грунтовка. Она также применяется для усиления адгезивных свойств перед нанесением финишного покрытия.

Покраска. Дополнительный слой защищает металл и одновременно может выполнять декоративную функцию, придавая элементам разные цвета.

Гальванизация. Тоже служит для защиты и декорирования. Методом гальваники на детали наносят специальную пленку. Однако этот способ более затратный, чем окрашивание, поэтому широкого распространения он не получил.

После обработки детали соединяют между собой, чтобы получить цельную конструкцию. А также нередко кованые элементы сочетают с другими материалами, например, камнем или деревом.

Разновидности

Сложные декоративные орнаменты состоят из простых элементов. В качестве заготовок обычно используют металлопрокат, создают различные детали из профильной трубы, прутков, кругов, листов и полос. Некоторые формы, например, спирали, встречаются очень часто благодаря легкости изготовления. Другие, более сложные – «корзинки», «грибки» – попадаются реже. Можно выделить ряд наиболее распространенных форм, которые используются для создания композиций из металла.

Спирали

Знакомая всем форма нередко встречается в самых разных конструкциях. Спирали могут отличаться размерами, направлением завитка, толщиной. Встречаются и более сложные варианты – двойные. В качестве заготовок используются металлические прутки, которым придают нужную форму путем сгибания на специальных станках. Иногда спирали делают и методом горячей ковки.

Волюта

Выглядит как завиток произвольной формы, может быть односторонней или двусторонней. Такие элементы размещают горизонтально или вертикально, используют для декорирования решеток лестницы, балкона, камина и других конструкций. В качестве основы могут выступать штампованные прокатные изделия – круги, квадраты, прутки, а также отдельные заготовки. Последние применяются для создания усложненных элементов, например, имитирующих изогнутую ветку с листьями.

Крутень

Чтобы получить такую деталь, пруток закручивают вокруг своей оси. Обязательно работать в одном направлении, иначе пластичный материал может не выдержать нагрузку, и изделие будет испорчено. Встречаются одинарный элемент и двойной – в этом случае прутки закручивают между собой, формируя из них подобие металлического жгута.

Навершие

Используется для декора на заборах, воротах, оконных и балконных решетках. Может быть весьма простым, например, в форме завитка, который размещается на оконечности прутка, либо сложным, из нескольких элементов, соединенных между собой. А также детали бывают объемными – пики, шишки, шары.

Чаще всего их куют под воздействием высоких температур, чтобы они получились прочными и не деформировались при эксплуатации.

Плоский завиток

По виду практически не отличается от объемного – волюты. Разница в том, что плоские детали получают из широкой стальной полосы, а не из прутков. Может входить в состав разных декоративных композиций для украшения дверей, фасадов.

Чеканка

Мастер использует зубило и другие кузнечные приспособления, чтобы выдолбить на поверхности заготовки объемный рисунок. Такая работа выполняется вручную и требует немало времени, но зато позволяет создавать уникальные изображения. В качестве материала обычно выбирают цветные металлы, поскольку они более мягкие и лучше поддаются воздействию.

Кернение

Как и чеканка, предполагает создание объемных рисунков на поверхности, но в этом случае используются готовые штампы, при помощи которых выдавливается нужное изображение. А также это могут быть различные надписи и вензеля.

С помощью шаблонов можно сократить временные затраты, и снизить итоговую стоимость изделий.

Оголовок

Объемный элемент получают путем сворачивания стального листа или полосы. Угловые стороны скрепляют с помощью сварки. Деталь может иметь форму шара, конуса или цилиндра.

Обзор производителей

Кованые элементы пользуются высоким спросом. Производством таких изделий занимаются крупные компании и частные кузнецы. Если вам требуется оригинальное изделие по эскизу, то придется найти опытного мастера, который возьмётся за сложную работу. Типовые детали приобрести проще, поскольку их изготовление требует меньше усилий, фирма быстро выполнит заказ, также нередко компании предлагают уже готовый ассортимент из наиболее популярных видов декора.

В этом списке представлены известные производители кованых изделий.

«АртМеталл». Компания расположена в Брянске, работает с 2001 года. Предлагает типовые элементы для сборки и готовые конструкции с металлическим декором – ворота, фонари, предметы интерьера.

«Мир Металла». Производство находится в Санкт-Петербурге. Завод выпускает различные типы проката, фигурные элементы, балясины, штампованные и литые изделия, фурнитуру.

«ЭХК». Крупная воронежская компания, более 20 лет на рынке. В наличии широкий ассортимент кованых деталей, прокат для заготовок, вспомогательные материалы.

«Ейский металл». Фирма работает с 2007 года, производство находится в Краснодарском крае, есть магазин в Ростове-на-Дону, где можно ознакомиться с ассортиментом. Заказы на кованые элементы принимаются и онлайн, можно выбрать все необходимое в каталоге.

«Технолюкс-М». Московская компания, выпускает художественный прокат, типовые детали, ворота и ограждения. А также можно приобрести кузнечный инструмент.

Во многих крупных городах есть свои производства, поэтому при желании можно посетить магазин производителя, и внимательно изучить ассортимент, выбрав подходящие изделия.

Сборка элементов

Завершающий этап работы – соединение всех деталей в единую композицию. Обычно для этого используется сварка. Некоторые изделия соединяются при помощи клепки, но для этого в элементах еще на стадии ковки нужно предусмотреть соответствующие отверстия. Чтобы подготовить деталь, мастер выполняет прошивку открытым или закрытым способом. После этого для скрепления используются заклепки.

Плоские элементы композиции соединяют разными способами:

фальцеванием, скручивая между собой смежные кромки;

двойным загибом, соединяя элементы по незамкнутой стороне;

зачеканиванием, вдавливая части заготовок друг в друга;

с помощью сварки.

Выбор метода зависит от назначения изделия и условий эксплуатации. А также в некоторых случаях между собой нужно соединить разные материалы, например, если металлический декор устанавливается на деревянные ворота или является частью каменного забора.

Оформление с использованием художественной ковки позволяет создавать эстетичные и надежные конструкции. Металлические изделия хорошо вписываются в разные стили и долго служат своим владельцам.

Все о гнутом профиле

Знать все о гнутом профиле, о его сортаменте и производстве необходимо для решения ряда практических задач. Полезно внимательно изучить ГОСТ гнутосварного металлического профиля. Также стоит обратить внимание на холодногнутый замкнутый и другой сварной профиль.

Что это такое?

Гнутый профиль — это вид металлических изделий, получаемый за счет профилирования заготовок путем постепенной корректировки геометрии листа или полосы. Весь процесс проходит внутри валков профилегибочной техники.

Для изготовления согнутых профилей применяют самые разные материалы. Наряду легированной сталью, подвергнутой горячей или холодной прокатке, это могут оказаться:

- алюминий;

- бронза;

- медь и сплавы на ее основе;

- другие цветные металлы — цинк и латунь.

Существует достаточно много типов выгибаемого профиля. Некоторые из этих изделий даже изначально проектируются для сооружения железнодорожных вагонов или подвергаются гофрированию. К гнутому профилю применяют обычно положения ГОСТ 30245-2003. Точнее, этот стандарт относится только к замкнутой категории изделий, однако особенных проблем такой факт не создает.

Норматив предусматривает использование круглых заготовок, которые затем при помощи специального оборудования превращают в квадратные или прямоугольные изделия.

Технология производства

Холодногнутый гнутосварной профиль получают на так называемых профилегибочных линиях. В их состав входят:

- правильная машина;

- накапливающее рулоны приспособление;

- загрузчик различного исполнения;

- блок технического приема;

- штабелер (укладывающий агрегат);

- производственные клети;

- отрезающая система;

- автоматический управляющий блок.

В некоторых случаях линия включает устройство, обрезающее концы рулонов и соединяющее их при помощи электросварки (дугой либо точечно). Отрез металла выполняется при помощи особых пил либо прессовых ножниц. Профилегибочные агрегаты маркируются числовым индексом. Первые два из чисел показывают толщину обрабатываемой заготовки, а оставшиеся — насколько она широка; в обоих случаях измерение ведется в миллиметрах. Профилегибочные системы работают по двум основным схемам.

В одном случае проводится так называемое непрерывное профилирование. Тогда заготовки режут сразу после формования. В поштучном варианте металл предварительно отрезают по требуемым размерам и только после этого меняют его геометрию. Бесконечность процесса поддерживается свариванием между задними и передними концами рулонов в цепочке. Важно: если валки откалиброваны неправильно, качество профиля заметно понижается.

Вероятные нарушения (отклонения от внешнего вида и геометрии профилей):

- серповидность, то есть искажения по горизонтали;

- винтообразность;

- появление волн;

- изгибание концевых участков;

- нарушение оптимальных поперечных сечений на концах;

- несоответствие линейных размеров;

- недостаточная формовка радиуса скругления;

- отклонение от заданного угла.

Технология профилирования металла была отработана очень хорошо еще в первой половине прошлого века. Но эта методика постепенно вытесняется технологией интенсивного деформирования. Сокращение количества переходов по современным технологиям позволяет упростить и удешевить оснастку оборудования. Одновременно повышается рентабельность выпуска продукции, особенно сильно этот эффект выражен в мелкосерийном сегменте.

Сложно деформируемые и отличающиеся малой пластичностью материалы часто обрабатывают за счет метода стесненного изгиба.

Но метод интенсивного деформирования более универсален. Он позволяет получать детали практически любого сечения. Несомненно, все методики будут совершенствоваться и в дальнейшем. Их применение может сильно отличаться у каждого конкретного изготовителя. Потому необходимо интересоваться тонкостями обработки при подаче заказа.

Гнутые профили, несмотря на все частные нюансы, всегда образуются двумя главными деталями. Шейкой принято называть расширенное плоское основание. Полкой же именуют плоские края, ограничиваемые изгибами с одной стороны. Обычная толщина листа металла составляет 1-3 мм. Его длину выбирают сами заказчики; в большинстве случаев используют как заготовку стальной бесшовный рулон, не имеющий нарушений по поверхности и других визуальных дефектов.

Продуманная технология оцинковки подчинена всегда одной задаче: продлению срока эксплуатации изделий. В принципе, профиль может иметь любую, избранную заказчиком, конфигурацию. Инженеры старательно продумывают, где и какие дырки можно будет сверлить, не меняя основные параметры самой конструкции. Немало внимания современные разработчики уделяют и сокращению, насколько возможно, металлоемкости выпускаемых изделий. Готовый профиль имеет все необходимые параметры для применения на открытом воздухе, в том числе и при кровельных работах.

Уголки

Среди сортамента металлических профилей гнутого типа уголки равнополочного и неравнополочного строения занимают особое место. Такие изделия призваны повышать прочность конструкций, и потому очень востребованы. Уголки часто применяют, когда сооружают заборы и ставят калитки. В некоторых случаях финальным этапом обработки оказывается нанесение эмали с антикоррозийными свойствами. Стоимость конечного изделия очень сильно зависит от того, из какого конкретно сплава оно выполняется.

П-образные

Еще этот вид изделий называют иногда гнутыми швеллерами. Толщина такого продукта у большинства изготовителей составляет 4 или 5 мм. Различия между моделями касаются равномерности полок, наличия или отсутствия перфорации. Сфера применения П-образного гнутого профиля практически неограничена. Нередко его используют в строительстве, а для самых сложных проектов применяют изготовленные по индивидуальному заказу конструкции со строго заданными параметрами.

С-образные

Изогнутая конфигурация самым положительным образом сказывается на прочности выпускаемого изделия. Это позволяет несколько уменьшить расход металла и тем самым удешевить готовые конструкции, облегчить их. Почти любая фирма производит такой продукт, используя всякий раз размеры и прочие параметры по решению заказчика. Также есть готовые размерные ряды ассортимента. Для изготовления профилей такой формы могут применять спокойную и полуспокойную сталь.

С-образные конструкции востребованы и строителями, и машиностроителями. По сравнению с обычными горячекатаными моделями достигается снижение материалоемкости на 15-20%. Частые сферы применения:

Читайте также: