Какая автомобильная шпаклевка лучше по металлу

Обновлено: 19.05.2024

Шпаклевка (или шпатлевка) представляет собой тягучий, пластичный материал в виде пасты. Ее используют для устранения видимых дефектов транспортного средства (небольшие вмятины, сколы, неровности и пр.). Средство, нанесенное на корпус автомобиля до окрашивания, предупреждает появление трещин и отслаивание красящего состава с течением времени.

Сегодня мы рассмотрим, как выбрать качественную шпаклевку и на какие критерии стоит обращать внимание. Также мы подготовили рейтинг лучших моделей для вашего авто на 2022 год. Для удобства восприятия они поделены на категории — по цене/качеству, с алюминием, со стекловолокном, двухкомпонентные и бюджетные варианты для тех, кто привык экономить.

Рейтинг лучших шпаклевок для автомобиля 2022 года

Дарим вам промокод на 300 рублей в Яндекс.Маркете — SALE22-AF. Используйте его при оформлении заказа.

| Место | Наименование | Цена | Рейтинг |

|---|---|---|---|

| Лучшие шпаклевки для автомобиля по цене/качеству на 2022 год | |||

| 1 | NOVOL FIBER 0.6 кг | Узнать цену | 9.9 / 10 |

| 2 | HB BODY PRO P980 Nitro | Узнать цену | 9.8 / 10 |

| 3 | SOFT мягкая Jeta Pro 5541/0,25 кг | Узнать цену | 9.7 / 10 |

| Лучшие шпаклевки с алюминием для автомобиля | |||

| 1 | ALU алюминиевая Jeta Pro 5544 0,5 кг | Узнать цену | 9.9 / 10 |

| 2 | NOVOL ALU 0,25 кг | Узнать цену | 9.8 / 10 |

| 3 | HB BODY PRO F255 Bodyalu 0.25 кг | Узнать цену | 9.6 / 10 |

| Лучшие шпаклевки со стекловолокном для автомобиля | |||

| 1 | HB BODY Proline 617 0.5 кг | Узнать цену | 9.9 / 10 |

| 2 | NOVOL FIBER MICRO 1 кг | Узнать цену | 9.7 / 10 |

| 3 | HB BODY PRO F250 Bodyfiber 0.25 кг | Узнать цену | 9.6 / 10 |

| Лучшие двухкомпонентные шпаклевки для автомобиля | |||

| 1 | NOVOL FINISH 0.75 кг | Узнать цену | 9.9 / 10 |

| 2 | HB BODY PRO F211 Bodysoft 0.38 кг | Узнать цену | 9.7 / 10 |

| 3 | NOVOL UNI 0.25 кг | Узнать цену | 9.5 / 10 |

| Лучшие недорогие шпаклевки для автомобиля | |||

| 1 | NOVOL UNISOFT 0.25 кг | Узнать цену | 9.9 / 10 |

| 2 | HB BODY 290 Ultra Light Multifille | Узнать цену | 9.8 / 10 |

| 3 | NOVOL BUMPER FIX 0.2 кг | Узнать цену | 9.6 / 10 |

Как выбрать шпаклевку для автомобиля в соотношении цена/качество?

Самое главное при выборе средства — определиться с видом шпаклевки. В зависимости от технических и эксплуатационных свойств, они классифицируются на:

- Крупнозернистые (грубые) — применяются для маскировки небольших дефектов на поверхности кузова (вмятины, пробоины и т. д.). В результате ремонта зашпаклеванные части машины приобретают ровную поверхность и выглядят более эстетично. В составе таких моделей обычно присутствует металлическая стружка, что повышает прочность и эксплуатационные качества покрытия.

- Мелкозернистые — рекомендованы для выравнивания поверхностей и визуальной маскировки различных вмятин и сколов (используются наряду с грунтовкой). Сюда же относят нитрошпаклевки.

- Жидкие — актуальны для выравнивания поверхностей и наносятся при помощи вспомогательных средств. Они характеризуются быстрым и равномерным высыханием (на это требуется примерно 2-3 часа).

- Со стекловолокном — обладают высокой прочностью, простотой нанесения и длительным сроком службы. Такой вид материала успешно ликвидирует сквозные дыры, приобретенные в результате коррозии.

- Универсальные — отличаются сверхпрочностью и обеспечивают идеально ровный слой покрытия. Такие модели шпаклевок используют для тюнинга старых автомобилей и не только.

При выборе важно учитывать адгезию и консистенцию средства (чтобы было качественное сцепление с поверхностью и отсутствие трещин в обозримом будущем). Поэтому перед покупкой желательно уточнить у продавца, совместима конкретная модель с материалом кузова авто или нет.

Лучшие шпаклевки для автомобиля по цене/качеству на 2022 год

Если вы хотите добиться отличных результатов в ходе ремонта, не экономьте на шпаклевке. К тому же, в линейках многих известных брендов можно найти составы, которые идеально ровно ложатся на корпус автомобиля и устраняют имеющиеся дефекты, но при этом стоят в пределах разумного. Следующие модели — лучшие из лучших в этом плане.

1. NOVOL FIBER 0.6 кг

Стекловолоконная шпаклевка «NOVOL FIBER» характеризуется высокой прочностью и используется не только для выравнивания поверхностей авто, но также для укрепления истонченных коррозией мест и заполнения небольших пробоин. Благодаря наличию в составе стеклянных волокон, материал отличается низкой эластичностью, водостойкостью, умеренной твердостью и хорошей адгезивностью по отношению к металлу и пластику. Наносить средство рекомендуется при температуре 10-20 градусов выше нуля.

Для достижения качественного результата использовать состав желательно на небольшой площади поверхности. Шпаклевка имеет пастообразную консистенцию, поэтому легко и ровно ложится. Только перед этим кузов или любую другую деталь важно очистить от загрязнений, а после обезжирить. А, чтобы средство не успевало высыхать в процессе нанесения, работать нужно максимально быстро.

Виды шпаклёвок и их применение в авторемонте часть 1/2

Всем привет, решил написать статью которая решит множество споров и вопросов. На рынке очень большое разнообразие шпаклёвок и разобраться в них рядовому человеку очень сложно потому я решил вам рассказать принцип устройства или состава шпаклёвок и технологию применения в авторемонте. Любители поспорить могут конечно не согласится со мной но в основном это не мои данные, а материалы одного из самых крупных производителей шпаклёвок концерна VOSSCHEMIE.

Для любителей словесности, которые начнут тыкать на написание слов: шпаклёвка, шпаклевание и так далее, предлагаю пройти по ссылке и успокоится — написание шпаКлёка и шпаТлёвка являются правильными в обоих случаях

Конечно рынок России сильно отстаёт от европейского и мирового, но в принципе и теми материалами которые есть в продаже, соблюдая технологию ремонта, можно сделать качественный ремонт, при этом не покупая за баснословные деньги "волшебные материалы"

2 Что такое шпаклевка?

3 Виды полиэфирных шпаклевок

4 Состав шпаклевок и проблема их усадки

6 Области применения шпаклевок и технология ремонта

Шпаклевки начали широко применяться в конце 50-х годов. В то время кузовные детали не производились путём ковки на пресах как это происходит сейчас, а делались полностью в ручную и поэтому каждая деталь была своей оригинальной формы и размера и потому для заделывания вмятин и выравнивания поверхностей использовали легкоплавкие припои. Сначала деталь рихтовали при помощи молотка и подкладного штампа (помните, раньше кузовные панели были гораздо толще), затем повреждения заливали доведенным газовой горелкой до жидкого состояния припоем, а окончательную подгонку по форме выполняли специальными напильниками.

Процесс этот кропотливый, малотехнологичный и длительный, что абсолютно не в духе нашего времени. Кроме того, антикоррозионная защита на сегодня поднимает требования на совершенно другой уровень, а работа по технологии лужения, не позволяет защитить металл в полной мере. Кроме того, работа с открытым пламенем и расплавленным припоем в мастерской, полной оловянной пыли и паров кислоты, небезопасна для здоровья работников. И если в 50-е годы на это не обращали особого внимания, то в наше время требования к технике безопасности и охране труда ужесточились. Сегодня детали производят в штампах и размеры и форма деталей всегда идеальная, потому технология ремонта на плавлением, канула в лету и неудивительно, что пастообразный продукт, который можно быстро и легко перемешивать, наносить и формовать без нагревания и специального оборудования, очень скоро приобрел популярность…

ЧТО ТАКОЕ ШПАТЛЕВКА?

Исходя из ГОСТа 28246-89, закрепляющего лакокрасочную терминологию: Шпатлевка — это продукт пастообразной или жидкой консистенции, применяемый для устранения небольших дефектов поверхности перед ее окраской. Любая шпаклевка состоит из смеси наполнителей с пигментами (первые ответственны за наполняющие свойства, прочность, легкость в обработке, степень усадки, эластичность, вторые — за цвет) в связующем веществе (отвечает за адгезию к поверхности, скорость полимеризации, те же степень усадки, прочность и эластичность) с различными добавками (пластификаторами, стабилизаторами и пр.). В наше время подавляющее распространение при ремонте автомобильных кузовов получили (исходя из химической основы связующего вещества) полиэфирные шпатлевки (ПЭ). По сравнению со шпатлевками на акриловой и нитроосновах полиэфирные обладают наименьшей усадкой (при относительно большой толщине наносимого слоя) и наибольшей скоростью полимеризации. Впрочем, многие мастера даже не догадываются о существовании других шпаклевок — настолько велика сегодня популярность полиэфирных шпатлевочных масс. Хотя на сегодня уже применяются шпаклёвки и на эпоксидных смолах, что делают их более полезными с точки зрения антикоррозионной защиты.

ВИДЫ ПОЛИЭФИРНЫХ ШПАКЛЕВОК

Как процесс, выравнивание поверхности состоит из двух стадий: наполнения и доводки.

Сначала выполняется предварительное выравнивание, «заваливание» глубоких неровностей, для создания плоскости, от которой будет уже идти восстановление окончательной формы, после чего выполняется окончательная доводка поверхности. По этому принципу все шпаклевки делятся на две большие группы: наполняющие; доводочные. Ясно одно: наполнительные шпаклевки быстро заполняют глубокие неровности. Однако, чаще всего, такие шпатлевки, имеют крупнозернистую структуру и создать гладкую, непористую поверхность они не способны (например стекловолоконная шпатлевка), поэтому нуждаются в последующем нанесении доводочных шпатлевок. Доводочные шпатлевки — это мелкозернистые материалы. Они эластичны, прекрасно наносятся и легко шлифуются. С одной стороны, применяются как отделочные после крупнозернистых шпатлевок, с другой — как самостоятельная единица для устранения мелких дефектов. Есть и универсальные шпатлевки, обладающие свойствами и наполняющих и доводочных одновременно. Для нанесения на металл и на пластик также применяются разные материалы. По способу нанесения шпатлевки бывают высоковязкие, наносимые шпателем, и жидкие — «под пистолет» (они же идут под кисть или валик). Чтобы понять, какую шпаклевку для каких видов работ лучше применять, познакомимся более детально со свойствами основных разновидностей шпатлевочных масс, предлагаемых ведущими производителями ремонтных материалов.

ВЫСОКОНАПОЛНЯЮЩИЕ, УСИЛЕННЫЕ СТЕКЛОВОЛОКНОМ, КАРБОНОМ ИЛИ КЕВЛАРОМ (GLASS, FIBER, FIBRE, Carbon и т.д. )

Если необходимо восстановить сильно деформированную деталь а обычно это деталь которая приходит с кузовного ремонта или так сказать после рихтовки, то используют шпатлевку, усиленную стекловолокном или другими армирующими элементами. Добавки коротко рубленного стекловолокна обеспечивают этой шпатлевке высокие прочностные и армирующие характеристики, а также высокую наполняющую способность — такую шпатлевку можно наносить достаточно толстыми слоями, быстро устраняя даже очень глубокие неровности. Эту же шпатлевку но уже с длинным волокном, применяют в случаях заделки различных сквозных повреждений детали, мест разрыва металла. Стеклянные волокна здесь играют роль своеобразных мостиков, армируя и предотвращая проваливание материала над пустыми местами. Многие мастера абсолютно неверно трактуют такую шпаклёвку как низкокачественную и так далее, на самом деле это одна из основных шпаклёвок для ремонта. Основным преймуществом этой шпаклёвки является её низкая усадка, по сравнению с другими видами усадки у неё практически нет, во всяком случае встречается очень редко. Из прочих достоинств можно отметить более длительное время жизни данной шпатлевки по сравнению с остальными — до 8 минут (остальные до 5 минут), что играет на руку при работе на больших поверхностях и качестве шпаклевания.

Лучшая автомобильная шпаклевка: какую выбрать, разновидности, особенности применения

Шпаклевка автомобильная используется при ремонте или реставрации кузова и других деталей. Выпускают несколько типов паст с разными особенностями и назначением. Их нужно учитывать при нанесении и шлифовке материала, чтобы покрытие было качественным и долговечным.

Для чего нужна автомобильная шпаклевка

С помощью данного состава выравнивают поверхность детали перед покраской.

Материал заполняет вмятины, появившиеся в результате рихтовки или удара, царапины, поры и микротрещины.

Последующее окрашивание полностью скрывает дефекты.

Критерии выбора

Состав подбирают с учетом следующих обстоятельств:

- Характера повреждения — сквозное или глухое.

- Высоты неровностей.

Выбор зависит и от того, какую поверхность планируется ремонтировать. Приобретают пасту с хорошей адгезией к данному материалу.

.jpg)

Обращают внимание на следующие параметры ремонтного состава:

- Время отвердения.

- Минимальную температуру нанесения.

- Дату выпуска и срок годности.

- Условия хранения.

- Пористость, шлифуемость.

- Стоимость.

Дорогие составы удобны в работе и дают прочное, гладкое покрытие.

Разновидности шпаклевок

Смеси поступают в продажу в большом ассортименте. Каждая имеет характерные достоинства и недостатки.

Стекловолоконная

Эту разновидность следует использовать при сильных повреждениях, когда неровности имеют большую высоту. С ними приходится сталкиваться, например, после кузовного ремонта авто. Усиленный стекловолокном материал можно укладывать толстым слоем. Это сокращает время проведения работ без потери прочности.

Для заделки сквозных прорех и разрывов металла используют пасту с длинными нитями. Они поддерживают раствор, образуя перекрытие проема.

.jpg)

В сравнении с другими разновидностями, стеклошпатлевка обладает следующими преимуществами:

- Низкой усадкой.

- Длительным временем жизни — 8 минут против 5, имеющихся у большинства других. Этого времени достаточно для тщательной заделки глубоких неровностей на большой площади.

- Плавным сходом. Объясняется низкой вязкостью и высоким содержанием смолы.

Недостатки шпаклевки со стекловолокном:

- Сложность нанесения. Нити, особенно длинные, требуется правильно уложить.

- Высокая пористость. Из-за нее требуется обработка наполняющей или доводочной смесью.

- Большие трудозатраты на шлифовку, которые объясняются высокой твердостью материала.

- Выделение колкой пыли при шлифовке, опасной для глаз и органов дыхания. По этой причине обработка абразивом не рекомендуется.

Большинство паст имеет зеленый цвет.

В качестве армирования может применяться карбоновая нить или кевлар. Такие смеси обладают большей пластичностью. Недобросовестные производители могут окрашивать стеклошпаклевку в черный цвет и выдавать ее за материал с углеволокном. Для проверки небольшую часть смеси промывают растворителем.

Подделка обесцвечивается, настоящий карбоновый раствор остается черным.

Выпускаются комбинированные составы, в которых имеются все виды армирования. Они лучше наносятся и шлифуются, не нуждаются в доводке мелкозернистыми пастами. Но таким маркам присуща повышенная усадка.

Универсальная

Данная разновидность обладает следующими качествами:

- Хорошей адгезией ко всем поверхностям: стальной, алюминиевой, оцинкованной, изготовленной из пластмассы.

- Высокими эластичностью и шлифуемостью. Благодаря этому такие шпаклевки могут применяться и для наполнения, и для доводки.

.jpg)

Недостатком является высокая усадка. Из-за нее универсальную смесь рекомендуют применять только на небольших участках.

Жидкая

Другие названия — напыляемая или аэрозольная. Наносится краскопультом с диаметром сопла 2-3,5 мм, валиком или кистью. Используя данный материал, легко создать ровную поверхность на участках большой площади. С его помощью эффективно сглаживаются переходы с крупнозернистой шпаклевки на металлическую поверхность.

Благодаря высокому содержанию сухих веществ толщина слоя может достигать 1,2 мм.

Состав сохнет в течение всего 2-3 часов.

Финишная

Другое название — доводочная. Благодаря мелкозернистому наполнителю она имеет кремовую консистенцию, исключающую появление пор. Обладает высокими эластичностью и шлифуемостью, легко формуется, имеет плавный сход. Наносится поверх грубых составов для окончательной отделки и маскировки мест перехода на основной материал.

При обработке царапин, пор и других мелких дефектов может применяться в самостоятельном виде.

Финишная шпаклевка имеет белый цвет. Это упрощает контроль качества выполнения работ.

.jpg)

Однокомпонентная

К этому виду относятся акриловые и нитроцеллюлозные составы, которые выпускаются в готовом виде, что упрощает эксплуатацию. Из-за низкой прочности, большой усадки и прочих недостатков они применяются редко.

.jpg)

С алюминиевым наполнителем (пылью)

Металлизированные составы проявляют высокую стойкость к вибрациям и нагреву. Ими следует шпаклевать капот, крышу, элементы моторного отсека.

Алюминиевая пудра действует двояко:

- Делает коэффициент линейного расширения смеси таким же, как у металлических деталей. Благодаря этому шпаклевка не трескается при многократных циклах нагрева-охлаждения.

- Не нарушает теплоотвод для горячих деталей.

Алюмосодержащие пасты относятся к мелкозернистым, поэтому не требуют окончательной отделки финишными шпатлевками. Их недостатком является высокая усадка.

.jpg)

Смеси с содержанием фосфатных солей алюминия имеют иное предназначение. Они обладают антикоррозионным эффектом, потому могут наноситься на стальные поверхности без предварительной грунтовки.

Для пластика бампера

Полимеры обладают высоким коэффициентом температурного расширения. Из них изготавливают элементы бампера, спойлеры, молдинги, мотоциклетные обвесы и др. Способность существенно менять размеры обуславливает высокие требования к эластичности ремонтного материала. В шпатлевку по пластику в качестве наполнителя вводят резиновую и полимерную крошку. Одновременно этим обеспечивается высокая адгезия к таким поверхностям.

.jpg)

Замазки этого типа применяются для маскировки царапин и мест склеивания или сварки. При сильных повреждениях ремонт пластиковых деталей осуществляют другими способами.

На оцинкованную сталь и алюминий

Небольшие повреждения на таких поверхностях ремонтируют универсальными составами. На обширные зоны наносят специализированные с содержанием цинка и других добавок. Такие шпаклевки прочно держатся на детали, в т.ч. при высокой температуре (до +90°С). Кроме оцинкованных и алюминиевых поверхностей, они могут наноситься на старое лакокрасочное покрытие.

Лучшие производители автомобильных шпаклевок

Высоко котируется продукция следующих компаний:

- Carfit. Одной из самых распространенных является паста марки Soft с облегченной структурой. В качестве наполнителя используются полые стеклянные или пластиковые шарики.

- Novol. В ассортименте имеется стекловолоконный состав марки Fiber.

- C.A.R. Fit. Например, популярностью пользуется жидкий состав Spray.

- Roberlo. Популярный состав А80 хорошо заполняет микротрещины и образует гладкую поверхность.

- DuPont. Из предлагаемой этим производителем линейки самой востребованной является финишная шпаклевка 791R.

- ICR. Высокую оценку пользователей получил жидкий состав Sprint 2K HS Spray. Замазка не растекается даже на вертикальных поверхностях, но при этом эластична и хорошо шлифуется.

- Chamaleon. Компания производит широкий модельный ряд покрытий, в т.ч. облегченное.

Каждый производитель выпускает несколько наименований, предназначенных для ремонта поверхности с разной степенью повреждения. Например, для заделки больших неровностей хорошо подходит зеленая стекловолоконная паста Chamaleon 503.

Какую шпаклевку лучше выбрать

Наиболее качественной и удобной в работе признана полиэфирная выравнивающая паста. Это двухкомпонентный состав. Перед применением смесь готовят, добавляя в основной материал (смолу) небольшое количество отвердителя (катализатора).

Преимущества данной разновидности, по сравнению с однокомпонентными нитроцеллюлозными и акриловыми материалами, следующие:

- малая усадка;

- высокая скорость полимеризации.

.jpg)

Все более популярными становятся эпоксидные шпаклевки. Они защищают металл от коррозии.

Недостатки — длительная сушка и сложность шлифования ввиду высокой твердости.

Акриловые пасты применяют для устранения самых мелких дефектов.

Выравнивание глубоких неровностей производят составами 2 видов:

- наполнительным (черновая обработка);

- доводочным (финишная).

Для окончательной отделки обширных участков рекомендуется выбрать жидкое средство для напыления.

Особенности применения автомобильной шпаклевки

Работы выполняют в несколько этапов. На каждом требуется соблюдать технологию, чтобы ремонт получился качественным.

Подготовка поверхности

Перед шпатлеванием ремонтируемый участок последовательно подвергается обработке:

- Абразивным инструментом. На шероховатой поверхности состав держится лучше.

- Обезжиривателем.

- Грунтовкой с антикоррозионными свойствами. Для удаления ржавчины применяется кислотный состав. Класть выравнивающую пасту непосредственно на него нельзя: требуется покрытие грунтом-наполнителем.

.jpg)

Эпоксидная шпаклевка наносится на голую основу.

Параметры абразивного инструмента зависят от материала ремонтируемой поверхности:

- металл — р80;

- лакокрасочное покрытие — р180-240;

- пластмасса — р300-400.

Во втором и третьем случаях обработки грунтовкой не требуется.

Царапины не должны быть грубыми, иначе выравнивающая паста на них просядет и дефекты станут явными.

Пропорции смешивания

Рецептура указывается производителем на упаковке. Массовая доля отвердителя для большинства марок составляет 2-3%. Для некоторых разновидностей этот показатель может достигать 6-7%.

Отвердитель отличается по цвету от основного материала. Это позволяет контролировать однородность раствора. Массу мешают до тех пор, пока оттенок катализатора не исчезнет. В ходе приготовления стеклошпаклевки исключаются рубящие удары инструментом: они приведут к повреждению волокон. Компоненты осторожно смешивают круговыми движениями.

Несоблюдение рецептуры в части содержания отвердителя приведет к потере качества:

- Недостаток. Материал долго не схватывается, при шлифовании сбивается в комки. В результате на поверхности раствора образуются дефекты.

- Избыток. Лишний катализатор реагирует с пигментом лакокрасочного покрытия, отчего оно меняет цвет.

Порцию готовят на куске органического стекла или специальном мольберте. Объем подбирают так, чтобы успеть уложить его за время жизни раствора (5-8 минут).

Правила использования

Высоковязкий раствор наносят шпателем.

Материал, из которого изготовлен инструмент, выбирается в зависимости от ремонтируемой поверхности:

- плоской — нержавеющая сталь;

- угол или округлый элемент — резина, силикон или пластмасса (у таких шпателей гибкая рабочая часть).

Толщина слоя составляет 0,4-0,5 мм. При большем значении покрытие потеряет в качестве.

Шпатель двигают в перекрестных направлениях. Глубокие неровности заполняют в несколько приемов, используя крупнозернистую наполнительную шпаклевку. После отвердения поверх нее накладывают доводочную и тщательно разглаживают. Покрытие должно захватывать неповрежденную зону.

Скатывание пасты свидетельствует о начале твердения. Это значит, что время жизни смеси истекает и работу пора заканчивать.

Жидкие растворы наносятся краскопультом с диаметром сопла 2-2,5 мм. Устройство с меньшим показателем не способно качественно подать шпаклевку из-за повышенной вязкости. Смесь не разбавляют растворителем: это ухудшит ее характеристики.

.jpg)

Сушка

В естественных условиях шпатлевка для ремонта автомобиля набирает твердость за несколько часов. Ускоряют процесс путем ее нагрева инфракрасной лампой до температуры в +60…+80°С. Для некоторых марок порог составляет +100°С. Точные данные приведены в инструкции.

Высохший и отвердевший ремсостав шлифуют с применением инструмента:

- Ручного — колодок из резины, пластмассы, пенки и т.д.

- Механизированного — эксцентриковой шлифовальной машинки.

Верхний липкий слой забивает инструмент, поэтому после первичной обработки участка его меняют.

Шлифовку производят в 3 этапа:

- Черновой — наждачкой Р60-80.

- Промежуточный — Р150-170.

- Чистовой — Р220-240.

Края покрытия и прилегающий металл на ширину в 15 см обрабатывают скотч-брайтом или мелкозернистой наждачкой.

Шлифовка сопровождается выделением пыли, поэтому ее выполняют в очках и респираторе. Нельзя смачивать покрытие для предотвращения пылеобразования. Минеральный наполнитель впитает влагу, и шпаклевка разбухнет. Сквозь покрытие жидкость проникнет к металлу и вызовет коррозию.

Качество шлифовки проверяют проявкой в виде порошка или черной спрей-краски. После ее нанесения наличие неровностей выявляют по бликам.

Виды шпаклёвок и их применение в авторемонте часть 2/2

Для тех кто предпочитает почитать что то более подробное, представляю вашему внимание статью.

Полиэфирные шпатлевки состоят из смолы на основе модифицированных ненасыщенных полиэфиров и наполнителя. Для придания шпатлевке рабочей вязкости смесь этих компонентов растворяется стиролом. Таким образом все потребительские свойства той или иной шпатлевки зависят от качества и свойств смолы и наполнителя, а также от количества добавляемого стирола и его качества.

Смола.

Смола является основным компонентом, определяющим качество шпатлевочной массы. Она отвечает за обеспечение адгезии к ремонтируемой поверхности, время высыхания, прочностные характеристики, легкость в обработке. Наиболее качественными смолами считаются продукты таких химических гигантов, как Bayer, Vosschmie и BASF. Если в процессе производства шпатлевки использовалось сырье от этих производителей — можете быть уверены в высоком качестве этих шпатлевочных масс. Обычно в состав шпаклёвки входит несколько смол, в особо качественные добавляется винилестровые смолы.

Наполнители.

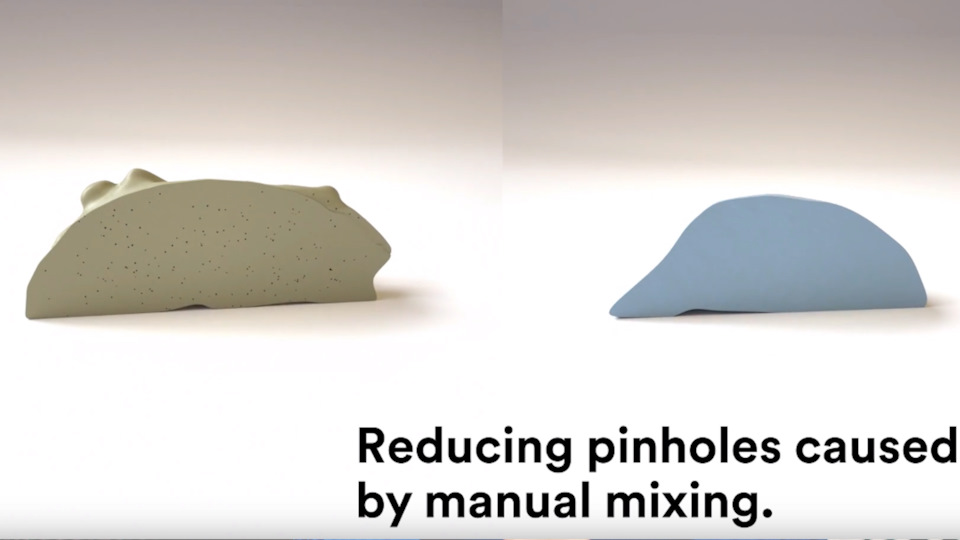

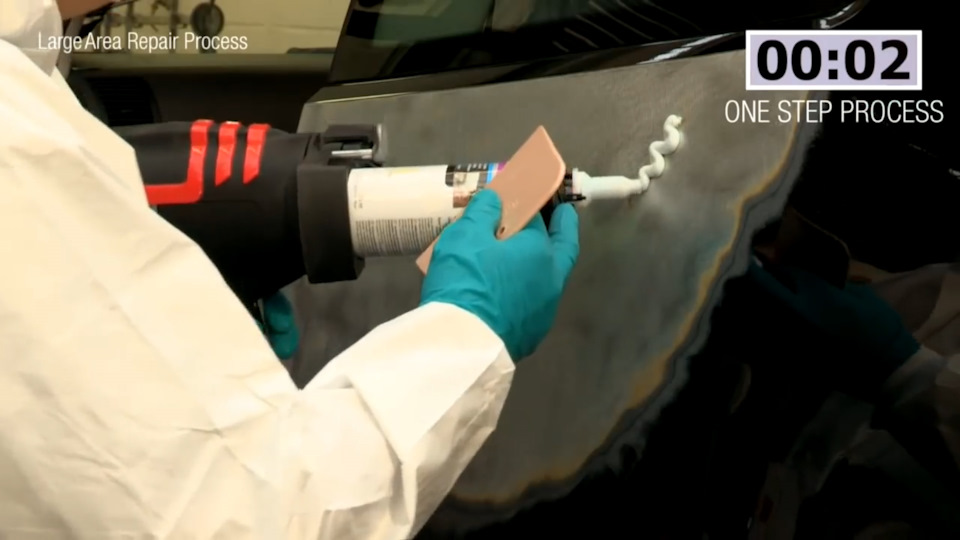

При таком способе, лишний растворитель очень очень быстро испаряется из шпаклёвки, а высокая температура улучшает реакцию смолы с отвердителем, стиролом, и катализатором. Так же чем выше температура шпаклёвки тем ниже вязкость, чем меньше пор остаётся в слое шпаклёвки, тем опять таки ниже усадка. При перемешивании шпаклёвки её масса насыщается воздухом и становится пористой что так же сильно сказывается на дальнейшей усадке, потому нужно или применять смешение которое не насыщает воздухом шпаклёвки как например в системе 3M когда смешение происходит в специальном миксере.

См. рис. 1 и рис. 2, или наносить так чтобы максимально выдавить воздух из массы шпаклёвки и низкая вязкость хорошо этому помогает.

Шпаклёвка усаживается при полимеризации в течении 40 мин — 1 часа, дальнейшая усадка практически не заметна глазу если шпаклёвка правильно перемешана и нанесена. Потому в 90% случаев проблемы возникающие после покраски в основном связанные с неправильной подготовкой поверхности или неправильным шлифованием.

Одна из частых проблем это растрескивание шпаклёвки, связана она с тремя ошибками, ошибка первая: слишком толстые слоя, при высыхании в шпаклёвке образуется внутреннее напряжение которое со временем возрастает, и если слой достаточно толстый в конце концов напряжение начинает разрушать шпаклёвку. Решение простое: достаточно при нанесении не накладывать толстые слоя и эта проблема никогда у вас не возникнет.

Ошибка вторая, если обратите внимание то увидите что слой шпаклёвки состоял только из одного типа шпаклёвки, возможно просто из наполнителя или подобной, на самом деле как раз многослойное нанесение различных типов шпаклёвки придаст слою необычайную прочность, первично необходимо наносить армированные материалы которые позволят получить прочность намного выше. А применение например слоя шпаклёвки для пластика в одном из слоёв придаст и эластичность. Кстати я практически не встречал случаев, когда лопнула шпаклёвка со стекловолокном, особенно с длинным.

Третья ошибка: изменение адгезии, возникает чаще всего из за возникновения коррозии, тут так же решение достаточно простое: применение первичных антикоррозионных грунтов, избавит от возникновения коррозии на поверхности металла, а значит и не потеряется адгезия, нанесение антикоррозионного грунта на шпаклёвку избавит ваз от чрезмерного впитывания влаги шпаклёвкой в случае повреждения верхнего покрытия, если этого не сделать то влага через повреждение будет впитываться гигроскопичной шпаклёвкой, которая при этом будет набухать, а зимой при морозе еще и трескаться когда влага превратиться в лёд.

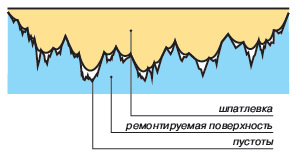

Потеря адгезии так же может случится из-за неправильного нанесения, всегда необходимо при первом нанесении смочить поверхность шпаклёвкой, а не сразу наносить толстые слоя. При этом шпаклёвка, сперва намазывается небольшим тонким слоем, а потом удаляется шпателем под большим углом, чтобы при этом смола шпаклёвки, так же вдавливалась в мелкие риски, которые вы наносили перед шпаклеванием. На самом деле, это очень важная процедура которой многие пренебрегают или не знают об этом.

На рисунке видно что шпаклёвка или любой другой материал не проникает полностью в риску — это еще одна из причин применять первичные антикоррозионные грунты, перед шпаклёванием, они глубже проникают в риску тем самым повышая антикоррозионную защиту.

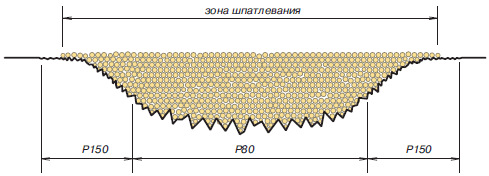

Еще одна проблема — это усадка на поверхности, тут так же достаточно много ошибок которые делают маляры. Самая распространённая это глубокая риска при подготовки поверхности, особенно на старом покрытии, часто мастера не применяют изолятор старого покрытия и наносят материал сразу на старое покрытие, при этом поверхность матуют грубыми градациями типа Р80 или Р120. Дело в том что считается что глубина риски должна быть не более 20% толщины слоя материала который наносится на эту риску, учитывая что шпаклёвка наносится слоем достаточно толстым чтобы подобная риска появилась, но шпаклёвка в итоге всегда сходит на ремонтируемую поверхность и тут слой уже намного тоньше, и тут уже эта риска наверняка проявится, многие рассчитывают что шпаклёвка заполнит эту риску, но на самом деле это не верно), потому поверхность нужно готовить под шпаклёвку именно теми градациями которые не проявят риску. Разумеется выбор градации должен основываться от типа подложки, на металле это от Р120 до Р180, если на старом покрытие, то Р180 до Р240. Такой выбор обусловлен разной твёрдостью покрытия, чем твёрже тем меньше риска получается при шлифовании, потому чтобы получить нужный размер необходимо менять градацию. Соблюдать это правила и вы никогда не увидите риску. Многие техники рассказывают что необходимо редуцировать риску только в местах сходов, но проблема в том что иногда не понятно в каком месте именно будет сход, потому нужно, поверхность всю готовить под нужную риску, перед каждым нанесением шпаклёвки, а не только при первом нанесении.

Странный рисунок который показывают технологи, таких ям не бывает на авто, всё намного прозаичней, потому я и предлагаю не извращаться и перетирать только места сходов, а перебивать риску по всей поверхности.

Странный рисунок который показывают технологи, таких ям не бывает на авто, всё намного прозаичней, потому я и предлагаю не извращаться и перетирать только места сходов, а перебивать риску по всей поверхности.

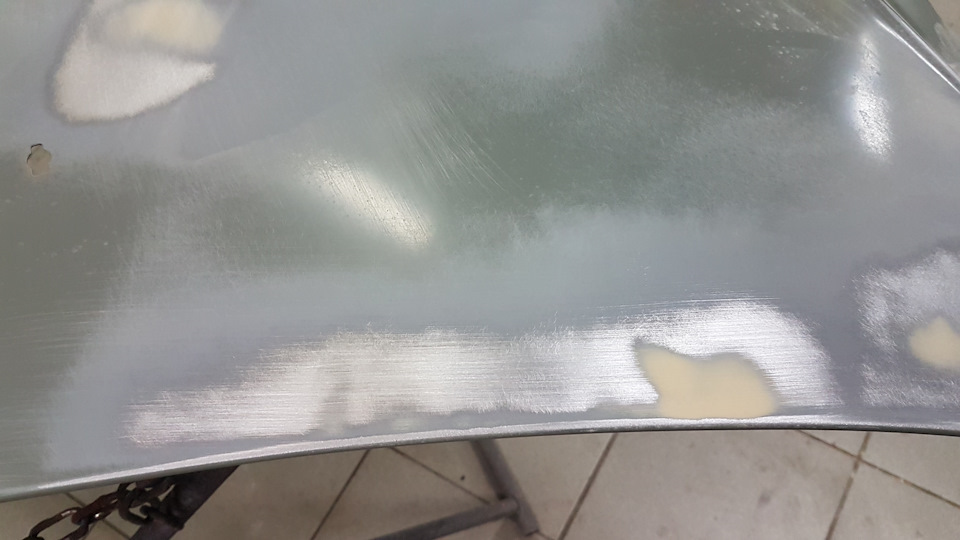

Очень часто отшлифовав первый слой грубым абразивом как на фото мастер наносит по верху следующий слой шпаклёвки, тем самым закладывая бомбу в виде усадки на будушее.

То же самое касается шлифования ручного и машинного, такая прямая риска намного виднее визуально в будущем чем риска после машинки как на следующем фото

Следующей проблемой безусловно является оконтуривание, что чаще всего принимают за усадку шпаклёвки. Оконтуривание возникает чаще всего при нанесении шпаклёвки на старое покрытие. При реакции стирола, катализатора и смолы с отвердителем часто образуется свободный кислород O, именно O, а не О2 к которому мы привыкли, это очень активный элемент который начинает разрушать любое покрытие внизу, особенно термопластичные ( в большинстве своём 1К), термореактивные ( в большинстве 2К), более стойкие и в принципе на них можно шпаклевать, но всегда остаётся риск что покрытие будет не стабильным, особенно ремонтные и у вас возникнут проблемы с оконтуриванием. Подрастворённое покрытие набухает, далее вы шлифуете поверхность, наносите грунт и красите, а когда в процессе эксплуатации начинает испарятся лишний растворитель покрытие принимает своё прежнее состояние, уменьшаясь в толщину и таким образом создавая контур шпаклёвки, который многие и принимают за усадку шпаклёвки. Поэтому крайне важно, наносить шпаклёвку или на стабильные заводские покрытия, которые необходимо предварительно очистить и отшлифовать градацией Р180 — 240 или на нанесённый на такие покрытия изолятор в виде эпоксидного грунта.

Не менее важной является и вторичная усадка, возникающая в результате воздействия растворителей из нанесенных поверх шпатлевки материалов (жидкой шпатлевки, грунта-наполнителя). Это явление характерно для дешевых шпатлевок, некачественные смолы и наполнители которых позволяют растворителям подрастворить верхний слой и проникнуть вглубь слоя шпаклевки. Затем, в процессе высыхания, этот растворитель испаряется, что приводит к постепенному «утрамбовыванию» шпатлевки. Усугубить эту проблему могут и некачественные грунтовочные материалы, с низким содержанием сухого остатка и агрессивными растворителями в составе. Таким образом отрицательный эффект получается двойным: некачественный грунт, подрастворяя слой шпатлевки, вызывает ее усадку, а низкая наполняющая способность грунта не позволяет затем снивелировать этот дефект шлифованием.

Вывод здесь может быть один: нужно четко придерживаться технологии и отдавать предпочтение качественным проверенным материалам. О технологии шпатлевания мы поговорим в следующей статье, а что касается качества шпатлевки… Есть один простой способ это проверить: изготовленная из качественного сырья, шпаклевка не может быть дешевой.

Продолжение о нанесении шпаклёвок тут

15 мая 2020 Метки: dvl2000 , красим правильно , как научится красить , как красить , шпаклёвка , шпатлёвка , виды шпаклёвок

Читайте также: