Кислородная разделительная резка металла

Обновлено: 02.07.2024

Вы здесь: ГлавнаяMain Menu

Технология разделительной кислородной резки

При выполнении разделительной кислородной резки необходимо учитывать, какие требования предъявляются к точности резки и качеству поверхности вырезаемой детали. Чем ниже эти требования, тем меньше расходуется кислорода и горючего и тем большей может быть скорость резки.

Например, при разделочной резке (резка в лом) качество поверхности и точность резки не имеют значения. Поэтому резка ведется вручную при наибольшей возможной скорости.

При заготовительной резке (вырезается заготовка, из которой механической обработкой изготавливается деталь) качество реза также не имеет значения, но должен быть выдержан определенный размер заготовки при наименьших припусках на механическую обработку. Резка производится вручную. При этом часто применяются простейшие приспособления (опорные ролики, циркуль, направляющие тележки и т. п.), с помощью которых легче выдержать задаваемые припуски.

Резка под сварку должна осуществляться так, чтобы была чистая поверхность реза и были соблюдены заданные размеры детали. Требования повышаются, когда детали подготавливаются под автоматическую сварку. В этом случае применяется обычно механизированная резка.

Чистовая вырезка круглых и фасонных деталей, которые будут использованы без последующей механической обработки, производится только автоматами.

Таким образом, в зависимости от вида кислородной разделительной резки необходимо добиваться определенного качества реза.

Качество реза определяется следующими показателями.

Отклонением линии реза от намеченной (не получается прямолинейный рез, вместо окружности получился эллипс и т. д.). Это отклонение вызывается смещением резака или разрезаемого листа, деформацией листа в процессе резки.

Отклонением от заданного угла реза, которое наблюдается при изменении угла наклона резака, при изменении формы струи режущего кислорода или при неправильно выбранной скорости резки.

Степенью оплавления верхней кромки, которое происходит при излишней мощности подогревающего пламени или заниженной скорости резки.

Глубиной и искривлением бороздок на поверхности реза. Эти бороздки обычно имеют криволинейное очертание, что объясняется отставанием режущей струи кислорода. Отставание становится особенно заметным при слишком высокой скорости резки или при слишком низком давлении кислорода.

Глубина бороздок также зависит от скорости перемещения резака и давления кислорода. Образованию бороздок способствует неравномерная скорость передвижения резака и колебания его, а также засорение отверстия режущего мундштука.

Техника резки. Перед началом резки лист нужно уложить на подкладки, чтобы беспрепятственно удалялись шлаки из места реза. Зазор между полом и, нижней плоскостью листа должен быть не менее 100— 150 мм. Затем лист по предполагаемой линии реза необходимо очистить от окалины, ржавчины, краски и других загрязнений. При кислородной резке металла с загрязненной поверхностью резко ухудшается качество резки и уменьшается производительность.

Зачистка поверхности производится стальной щеткой. Для удаления окалины, краски и масла следует медленно провести по линии реза пламенем резака или горелки. Под действием тепла окалина отделится от поверхности металла, краска и масло сгорят. После этого поверхность зачищают стальной щеткой.

Разметка листа производится с помощью чертилки или мела. Перед началом резки газорезчик подбирает и устанавливает на резаке нужные для заданной толщины разрезаемого металла номера мундштуков, проверяет редукторы, водяной затвор, шланги, резак, вентили баллонов, присоединяет шланги и надежно их закрепляет на резаке и источнике газов.

Установив необходимое давление газов, производят зажигание резака и регулировку пламени. Состав, свойства и строение подогревательного пламени такие же, как и у сварочного.

Роль подогревательного пламени при разделительной кислородной резке различна в зависимости от толщины разрезаемой стали, условий резки и требований, предъявляемых к поверхности реза.

При резке стали толщиной до 80 мм на скорость резки главным образом влияет мощность подогревательного пламени: чем мощнее пламя, тем больше скорость. Количество тепла, выделяемое подогревательным пламенем, больше или равно количеству тепла, получаемого при сжигании металла во время резки. Однако увеличивать в значительной степени подогревательное пламя нельзя, так как начинают заметно оплавляться верхние кромки реза. Поэтому в данном случае выгоднее брать подогревающее пламя с избытком кислорода, при котором получается высокая концентрация тепла на поверхности нагреваемого листа.

При резке стали толщиной 80—300 мм наилучшее состояние поверхности обеспечивается при нормальном подогревательном пламени.

При резке стали толщиной свыше 300 мм количество тепла, выделяемое подогревательным пламенем, значительно меньше количества тепла, получаемого при сгорании металла в месте реза. В этом случае следует брать подогревательное пламя с избытком ацетилена.

При резке литья, покрытого окисленной коркой и песком, а также при резке проката с окалиной и ржавчиной на поверхности необходимо более мощное пламя с избытком кислорода для быстрого удаления (оплавления) поверхностного слоя и доведения чистого металла до температуры воспламенения, чем при резке проката с чистой поверхностью.

Окончательную регулировку пламени необходимо вести при открытом вентиле режущего кислорода. В противном случае вследствие того, что режущий и подогревательный кислород поступает в резак по одному шлангу, при пуске режущего кислорода во время резки пламя будет обедняться кислородом.

При пуске режущей струи кислорода подогревательное пламя не должно гаснуть или изменяться по форме и размерам.

Мощность подогревательного пламени выбирают в зависимости от толщины разрезаемого металла, скорости резки и состава стали. Требуемая для подогрева мощность увеличивается при увеличении содержания в стали углерода и специальных примесей.

Практически при резке листовой стали ядро пламени отстоит от поверхности металла на 1,5—2,5 мм. Расстояние от мундштука до металла в процессе резки следует поддерживать постоянным.

Давление режущего кислорода также имеет большое значение при резке. При слишком большом давлении увеличивается расход, кислорода и разрез получается менее чистым. При недостаточном давлении шлаки не будут выдуваться и резка будет происходить не на всю толщину металла.

Процесс резки начинается с нагревания участка металла, расположенного в начале намечаемой линии разреза, до температуры, близкой к температуре плавления металла. Затем на нагретое место пускают струю режущего кислорода и начинают перемещать резак вдоль линии реза.

В некоторых случаях резку приходится начинать не с края поверхности. В этом случае необходимо в точке начала реза проделать отверстие диаметром, равным примерно ширине предполагаемого реза. При толщине металла до 50 мм это отверстие может быть вырезано ручным резаком. В этом случае поверхность листа подогревают при вертикальном положении горелки резака. После подогрева головку резака наклоняют и одновременно подают режущий кислород. В наклонном положении головка удерживается в течение времени, какое нужно для получения сквозного отверстия. Этот наклон головки резака необходим для того, чтобы предупредить засорение отверстия сопла подогревающего пламени шлаком. Признаком засорения являются, хлопки. С получением сквозного отверстия головке резака придают нормальное положение, и отверстие разделывается до нужных размеров.

При толщине металла 50—100 мм отверстие просверливается сверлом. При больших толщинах первоначальное отверстие в металле может прожигаться кислородным копьем.

При резке металла круглого сечения на поверхности в месте начала реза надо сделать насечку зубилом. В месте насечки края металла быстро нагреваются до температуры воспламенения и тем самым облегчается начало процесса резки.

В начале резки подогревательное пламя резака, направляемое на край разрезаемого металла, может составлять различные углы наклона к поверхности. При резке металла толщиной до 50 мм подогревательное пламя направляется вертикально. При резке более толстого металла подогревательное пламя резака устанавливается с наклоном к поверхности разрезаемого металла на угол 10—15° по ходу резака, что позволяет лучше прогреть кромки по всей толщине металла и облегчить начало процесса резки. Резку толстого металла часто начинают с нижней кромки, постепенно поднимая резак по торцу до верхней кромки, после чего производят резку на всю толщину.

Положение резака в процессе резки деталей малой толщины (до 5—6 мм) должно быть таким, чтобы режущая струя имела наклон в направлении, противоположном направлению резки, что искусственно увеличивает разрезаемую толщину, замедляет прогрев места реза и тем самым предупреждает оплавление кромок.

При резке деталей средней толщины (10—50 мм) резак обычно устанавливается перпендикулярно к поверхности разрезаемого металла. Однако при резке по прямой линии листовой стали толщиной до 30 мм резак следует располагать с наклоном на угол 20—30° в сторону, обратную движению. В этом случае скорость резки существенно повышается.

При резке металла большой толщины перпендикулярное направление режущей струи приводит к отставанию резки нижней кромки, и резка может прекратиться. Поэтому при резке деталей толщиной свыше 50 мм режущую струю следует направлять по ходу резки под углом 15—25° от вертикали для достижения полного срезания нижнего края листа. Наклоны резака возможны только при выполнении резки вручную или при прямолинейной резке резательными приборами. При резке по криволинейным контурам положение резака должно быть перпендикулярным к поверхности разрезаемого металла.

Движение резака должно быть равномерным. Скорость передвижения резака должна соответствовать скорости окисления металла. При движении резака с правильно установленной скоростью поток искр вылетает под прямым углом к разрезаемой поверхности, т. е. прямо вниз. При слишком большой скорости движения резака поток искр будет отставать, а при слишком медленном — опережать резак.

По окончании резки резак следует задержать на выходе и произвести разрез нижнего участка (если имеется значительное отставание).

При резке с предварительным подогревом, обычно применяющимся для сталей с повышенным содержанием углерода и специальных примесей, скорость резки увеличивается. Температура подогрева берется около 300°.

При резке профильной стали - уголка, швеллера, двутавра и других — нужно направлять струю режущего кислорода так, чтобы не повредить соседнюю полку или стенку.

При реже углового профиля лучше всего положить его на прокладку краями полок вниз, утлом вверх. Резку производить снизу без перерывов. По мере передвижения резака к вершине угла струю режущего кислорода необходимо наклонить в сторону начала реза, т. е. от второй полки, с тем чтобы ее не повредить. Такой же наклон придается головке резака , при резке швеллера,

При резке тавра или двутавра при приближении резака к средине полки его также следует наклонить струей наружу (от стенки) и в таком положении перерезать металл за средину полки. Далее, не прерывая резки, резак нужно установить перпендикулярно к полке.

При резке стальных заготовок круглого сечения положение резака в момент подогрева должно соответствовать позиции 7, а при резке — позиции 2.

Для повышения производительности и качества резки следует использовать простейшие приспособления: циркульное устройство и тележку, поставляемые заводом-изготовителем к каждому резаку, а также направляющие. Такие приспособления дают возможность избежать случайных колебаний резака относительно линии реза.

На рисунке приведены примеры вырезки кругов и отверстий при помощи циркуля и резки трубы с помощью специальной каретки.

При резке по окружности газорезчику приходится перемешаться вместе с резаком, что представляет большие неудобства.

В этих случаях лучше пользоваться циркулем с вращающейся головкой.

Циркуль имеет головку 3, внутри которой свободно вращается втулка 1. В последней крепится резак 6 винтом 2.При резке по окружности резчик остается на месте, шланги при этом не скручиваются, так как положение резака во время работы сохраняется в одном направлении, а вращается только головка циркуля вокруг центра 7.

В головке циркуля имеется гнездо с резьбой для крепления планки с опорным роликом.

Вращающаяся головка для резки по окружности позволяет укреплять резак на необходимой высоте. При резке ровных листов могут быть применены простейшие приспособления.

Однотипные фигурные детали могут вырезаться с помощью шаблона, устанавливаемого на разрезаемый лист. Постоянство расстояния между концом мундштука резака и поверхностью листа обеспечивается кольцом 2, укрепляемым на головке резака. Головка резака в процессе резки прижимается к краю шаблона.

Резка металла кислородом - сущность процесса

Кислородная резка металла – это термический способ разрезания металла с помощью газового пламени. В подаваемой струе кислорода разрезаемый металл сгорает, одновременно с этим процессом сгорают и выделяемые оксиды. Для поддержания стабильного процесса используют горючие газы – ацителен, пропан-бутановую смесь, МАФ, а также в отдельных случаях – пары бензина и керосина. Время нагрева газа для низкоуглеродистой стали полностью зависит от толщины заготовки. Для эффективной резки металл должен быть с низким коэффициентом теплопроводности.

Технология кислородной резки

- • скоростная, нормальная и кислородно-флюсовая, предназначены для прямолинейной и фигурной резки;

- • строжка поверхности и канавок, обточка – используют в поверхностных обработках;

- • кислородное копье и струя – применяют в сверлении и прожигании.

Резка металла кислородом под водой

Данный вид обработки используется только при необходимости проведения специальных операций: спасательных, строительных, аварийных, подъемных. Резаком для подводной резки можно кроить стальные сплавы толщиной до 70 мм, находясь при этом на глубине до 30 м. Бензокислородный резак может работать со сталью, толщина которой достигает 100 мм.

По типу разреза подразделяются на:

Особенности кислородной резки труб

Ручной способ кислородного раскроя применяется для обработки торцов трубопровода перед сварочными работами, для удаления дефектов. Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

Классификация оборудования для резки кислородом

По способу обработки резка бывает ручная и механизированная. Существуют ручные резаки, работа которых характеризуется достаточно высокой точностьюю Они подразделяются на универсальные, специальные, для фигурного и прямого раскроя. При необходимости обработки больших объемов металла рационально использовать переносные аппараты "Гугарк", большие партии одинаковых изделий успешно вырезаются с помощью шарнирных машин АСШ-86. Промышленные предприятия чаще всего используют портально-консольные устройства.

Особенности рабочего процесса

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

Как подготовить поверхность перед резкой

Перед проведением раскроя металла кислородом необходимо очистить поверхность от коррозии, грязи, масляных пятен и окалин. Если резка выполняется вручную, достаточно всего лишь очистить место реза плазменным резаком. Если процесс механизирован, то листы правят на вальцовочных аппаратах, а очищают с помощью химических или дробеструйных работ.

Кислородная разделительная резка металла

В промышленности применяются следующие виды кислородной резки: разделительная (лист разрезается на две или большее число частей); поверхностная (удаляется поверхностный слой металла в виде канавок) и копьевая (в металле прожигается глубокое отверстие) .

Сущность процесса и основные условия кислородной резки

Процесс кислородной резки основан на способности металла сгорать в струе технически чистого кислорода и состоит из подогрева металла до температуры воспламенения его в струе технически чистого кислорода, горения металла и выдувания струей кислорода окислов и частиц расплавившегося металла.

Температура нагрева участка металла, расположенного в начале намечаемой линии реза, зависит от массы (толщины) и главным образом от состава разрезаемого металла.

Чем больше масса и чем больше легирующих примесей, тем выше температура нагрева, а именно: для углеродистой стали—1200° С, а для легированной—1300° С.

Горение металла заключается в том, что на нагретое место направляется струя режущего кислорода. Кислород энергично окисляет верхние слои металла, которые при сгорании выделяют значительное количество тепла и нагревают до воспламенения в кислороде нижележащие слои металла. Интенсивность окисления увеличивается с увеличением чистоты кислорода и с повышением температуры.

Количество тепла, выделяющегося при резке от сгорания железа в кислороде, иногда в 3—5 раз превышает количество тепла, сообщаемого подогревательным пламенем резака. Однако выключать подогревательное пламя нельзя, так как при отсутствии подогревательного пламени струя кислорода встречает холодную поверхность металла и не воспламеняет ее, в результате чего резка прекращается.

Выдувание получаемых окислов (шлаков) начинается одновременно с окислением металла. Если шлаки не будут удаляться, то процесс резки прекратится, так как шлаки изолируют нижележащие слои металла от контакта с кислородом.

При установившемся процессе резки все три стадии протекают одновременно.

Газовой резке могут подвергаться не все металлы, а только те из них, которые удовлетворяют следующим основным требованиям.

1. Температура воспламенения металла должна быть ниже температуры его плавления. Если температура плавления ниже температуры воспламенения, то металл будет выплавляться, а не сгорать. Так, например, у меди, латуни, алюминия и его сплавов и чугуна температура воспламенения выше температуры плавления и поэтому эти металлы не могут резаться кислородом обычным способом. При пуске режущей струи кислорода расплавленные частицы этих металлов будут выдуваться из места реза, не сгорая в кислороде, а кромки разрезаемого изделия покроются слоем тугоплавких окислов этих металлов.

2. Температура плавления окислов металла, образующихся при резке, должна быть ниже температуры плавления самого металла и температуры, которая развивается в процессе резки металла. При этом условии окислы будут легко выдуваться из места реза в жидком виде. Если металл не удовлетворяет этому требованию, то кислородная резка его без применения специальных флюсов невозможна, потому что образующиеся окислы не будут находиться в жидком состоянии и не смогут быть удалены из места реза.

3. Образующиеся окислы должны быть жидкотекучими, так как в (противном случае шлак при резке будет плохо выдуваться.

Резка затрудняется, если образуется значительное количество газообразных продуктов сгорания, поскольку при этом уменьшается чистота режущей струи кислорода и снижается тем самым интенсивность окисления металла.

4. Количество тепла, развивающегося в процессе сгорания металла, должно быть возможно большим, чтобы легко осуществлялся подогрев металла до температуры воспламенения.

5. Теплопроводность металла должна быть возможно меньшей, так как в противном случае трудно подогреть металл до температуры воспламенения.

6. В металле не должно быть примесей, ухудшающих процесс резки.

Из всех металлов, применяемых в технике, перечисленным требованиям больше всего удовлетворяет сталь.

Влияние примесей в стали на резку ее кислородом. В зависимости от химического состава стали режутся по-разному. Хорошо режутся стали с содержанием углерода до 0,3%. При содержании углерода выше 0,3% резка не ухудшается, но сталь приобретает склонность к закалке и образованию трещин при резке, а поэтому требует предварительного подогрева. При содержании углерода свыше 0,7% процесс резки ухудшается и при содержании его 1—1,2% делается невозможным, так как при увеличении содержания углерода встали температура воспламенения ее повышается, а температура плавления падает.

Марганец при содержании его в стали до 4%на процесс резки заметного влияния не оказывает. При большем содержании марганца процесс резки затрудняется. При резке сталей с содержанием марганца более 0,8% и углерода более 0,3%, во избежание получения закалочных трещин, разрезаемый металл перед резкой рекомендуется подогревать.

При содержании в стали кремния до 4% и углерода до 0,2% процесс кислородной резки протекает нормально. При более высоком содержании кремния резка затрудняется в связи с образованием тугоплавкого окисла кремния, повышающего вязкость шлака.

Никель при содержании его в стали до 3—4% и одновременном содержании углерода в стали до 0,5% резки не затрудняет. При более высоком содержании углерода в никелевых сталях резка сильно затрудняется.

Хром затрудняет резку, так как образует тугоплавкие окислы, Кислородной резке поддаются стали, содержащие не более 1,5% хрома. При содержании хрома от 1,5 до 5% возможна резка с предварительным подогревом. Высоколегированные хромистые и хромоникелевые нержавеющие стали можно -резать только с помощью кислородно-флюсовой резки.

Молибден при содержании в стали до 0,5% на процесс резки не влияет.

Сера и фосфор в тех количествах, в которых они содержатся в стали, на процесс резки не влияют.

Кислородная резка почти не оказывает влияния на свойства малоуглеродистых сталей вблизи места реза. При резке сталей с повышенным содержанием углерода, марганца, хрома и молибдена кромки реза подвергаются закалке, становятся более твердыми, возможно появление трещин, особенно если сталь при этом имеет значительную толщину и резка ведется по сложному замкнутому контуру.

Закалка может быть уменьшена применением горючих газов, не содержащих углерод (например, водорода), или подогревательного пламени с избытком кислорода.

Углеродистые стали с содержанием углерода более 0,35% и низколегированные с содержанием углерода более 0,2% могут закаливаться и и зоне термического воздействия резки. При резке таких сталей необходимо применять предварительный подогрев металла либо снижать скорость охлаждения посредством дополнительного источника нагрева, перемещаемого позади основного резака. Качество реза при этом получается удовлетворительным.

Кислородная резка основана на сгорании (интенсивном окислении) металла в струе технически чистого кислорода и принудительном удалении этой струей образующихся оксидов.

По характеру образуемых резов кислородную резку разделяют на:

- разделительную (образующую сквозные разрезы, отделяющие одну часть метала от другой);

- поверхностную (удаляющую некоторый поверхностный слой металла в виде канавок полукруглого сечения или слоя некоторой глубины);

- резку копьем (приводящую к прожиганию в металле глубоких отверстий).

Кислородная разделительная резка является наиболее распространенной и применяется при раскрое листового металла, при вырезке различных деталей, изготовляемых из листов, при резке профильного материала, а также при отрезке прибылей литых деталей, резки поковок под обработку более мелких деталей, для различных подгонок при монтаже стальных конструкций.

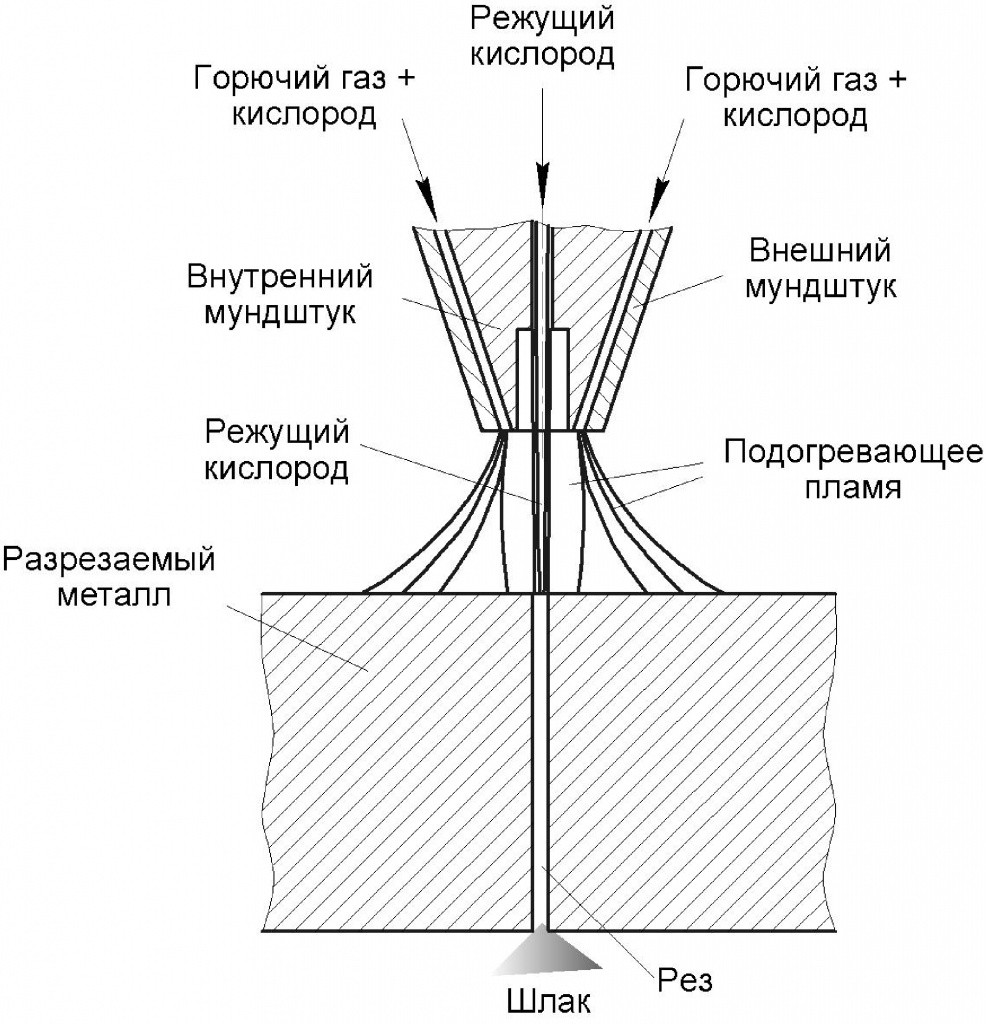

Схема процесса разделительной газокислородной резки представлена на рис. 1. Смесь кислорода с горючим газом выходит из внешнего (подогревающего) мундштука резака и сгорает, образуя подогревающее пламя. Этим пламенем металл нагревается до температуры начала его горения (окисления). После этого по осевому каналу внутреннего (режущего) мундштука подается струя режущего кислорода. Кислород попадает на нагретый металл и зажигает его. Начинается горение металла, выделяющее значительное количество тепла, которое, совместно с подогревающим пламенем, разогревает нижележащие слои металла, и горение быстро распространяется в глубину на всю толщину металла, прожигая сквозное отверстие, через которое режущая струя кислорода выходит наружу, производя пробивание металла. Если перемещать далее резак по прямой или кривой линии с надлежащей скоростью, то сжигание металла будет происходить по этой линии, производя разрезание металла.

Рис. 1 Схема процесса газокислородной резки

Для возможности успешного проведения кислородной резки разрезаемый металл должен удовлетворять следующим требованиям:

- температура воспламенения металла в кислороде должна быть ниже температуры его плавления, то есть металл должен гореть в твердом нерасплавленном состоянии;

- температура плавления окислов металла должна быть ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью. В этом случае окислы легко выдуваются из полости реза, и режущий кислород получает беспрепятственный доступ к нижележащим слоям металла.

- тепловой эффект образования оксидов должен быть высоким, иначе требуется слишком мощное подогревающее пламя;

- металл не должен иметь высокой теплопроводности. Высокая теплопроводность усиливает охлаждение зоны резки и затрудняет необходимый подогрев металла.

Хорошо поддаются резке низкоуглеродистые стали (табл. 1).

Табл. 1 - Классификация сталей по разрезаемости их кислородной резкой и технологические особенности процесса резки.

Технологические особенности процесса резки

Стали углеродистые обыкновенного качества марок Ст1-Ст5 по ГОСТ 380-88

Резка без технологических ограничений

Стали углеродистые качественные марок 05-30 по ГОСТ 1050-88

Стали низколегированные марок 09Г2С; 14Г2; 09Г2СД; 15ГФ и др. по ГОСТ 19282-73

Стали легированные марок 15Х; 20Х; 15Г; 15ХМ; 12ХН2 и др. по ГОСТ 4543-71

Углеродистые стали Ст6; Сталь 35-50 по ГОСТ 1050-88, ГОСТ 380-88

Предварительный или сопутствующий подогрев до 150 °С, охлаждение на воздухе. Возможна резка без подогрева на пониженной скорости с последующим отжигом или отпуском.

Легированные стали марок 30Х; 35Х; 18ХГ; 25ХГТ; 25ХГМ и др. по ГОСТ 4543-71

Сталь 55; 60; 38ХА; 40Х-50Х; 35Г2; 45ХН; 38Х2Ю; 35ХГСА

Предварительный подогрев до 250-350 °С, последующее медленное охлаждение под асбестовым полотном или в песке.

35ХС; 38ХС; 40ХС; 50ХГСА; 50ХГФА; 12Х2Н3МА и др.

Предварительный подогрев 350 °С, последующим охлаждением в печи.

При резке стали основное количество теплоты (70 . 95 %) образуется при окислении металла. Этим условиям удовлетворяют низкоуглеродистые и низколегированные стали, титановые сплавы. Чугун не режется кислородом вследствие низкой температуры плавления и высокой температуры горения; медь - из-за высокой температуры плавления и малой теплоты сгорания; алюминий - из-за высокой тугоплавкости образующихся оксидов. Высоколегированные стали (хромистые, хромоникелевые и т.д.) не режутся ввиду образования тугоплавких, вязких шлаков.

Поверхность разрезаемого металла должна быть очищена от ржавчины и других загрязнений. Металл устанавливается в положение, лучше всего в нижнее, но так, чтобы был свободный выход режущей струи с обратной стороны. Операция резки начинается с предварительного подогрева в месте реза при температуре горения металла (1200 . 1350 °С). Устанавливаемая мощность подогревающего пламени зависит от рода горючего газа, толщины и состава разрезаемого металла.

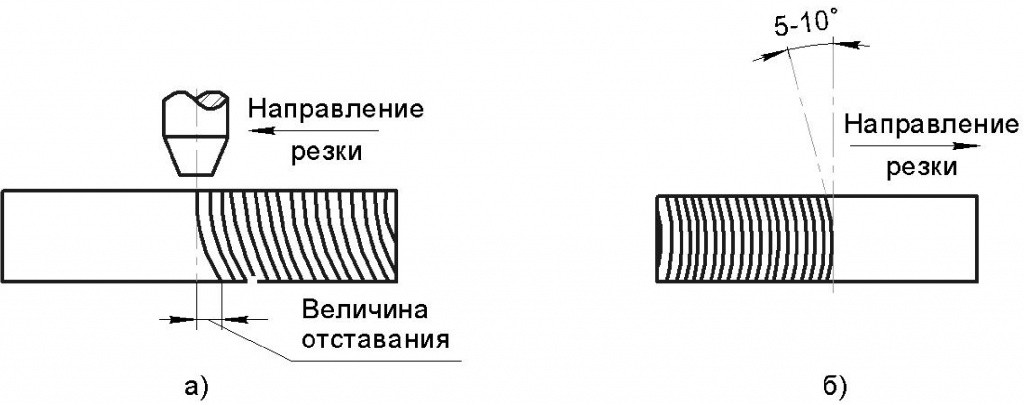

Начинают резку обычно с кромки металла. При толщинах до 80 . 100 мм можно прорезать отверстие в любом месте листа. Ядро подогревающего пламени находится на расстоянии 2 . 3 мм от поверхности металла. Когда температура подогреваемого металла достигнет необходимой величины, пускают струю режущего кислорода. Чем выше чистота режущего кислорода, тем выше качество и производительность резки. По мере углубления режущей струи в толщу реза уменьшается скорость и мощность струи режущего кислорода. Поэтому наблюдается ее искривление (рис. 2), для уменьшения которого дается наклон режущей струи. При резке толстого металла ширина реза увеличивается к нижней кромке из-за расширения струи режущего кислорода. На кромках с их нижней стороны остается некоторое количество шлака.

Рис. 2. Отставание режущей струи (а); резак, наклоненный для уменьшения отставания струи (б)

В металле, на поверхности реза, повышается содержание углерода. Причина этого в том, что при горении углерода образуется окись углерода СО, при взаимодействии которой с железом в нем и повышается содержание углерода. Возможна и диффузия углерода к кромке реза из близрасположенных участков металла.

Если производится последующая сварка для предупреждения повышения углерода в металле шва (образование закаленных структур), следует производить механическую обработку или зачистку поверхности реза. В процессе реза происходит термообработка металла кромок реза, соответствующая закалке. Ширина зоны термического влияния (до 6 мм) зависит от химического состава и возрастает с увеличением толщины разрезаемого металла.

Для кислородной резки пригодны горючие газы и пары горючих жидкостей, дающие температуру пламени при сгорании в смеси с кислородом не менее 1800 °С. Особенно важную роль при резке имеет чистота кислорода. Для резки необходимо применять кислород с чистотой 99,5 - 99,8 %. С понижением чистоты кислорода очень сильно снижается производительность резки и увеличивается расход кислорода.

Примерные режимы резки низкоуглеродистой стали приведены в табл. 2-4.

Табл. 2 - Режимы ручной газовой резки с применением в качестве горючего газа ацетилена.

Читайте также: