Металл легкий в обработке

Обновлено: 26.04.2024

Основные свойства и качества металла определяются его структурой. Термическая обработка – наиболее распространенный способ воздействия на материал, который используется для изменения его структуры а, следовательно, и свойств. Как проводится термическая обработка стали и металлов – основные виды технологического процесса, и для каких целей используется этот вид обработки? Все эти знания можно получить, ознакомившись с основами технологии металлов – отрасли науки, изучающей приемы и способы создания и обработки металлических материалов.

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

В чем заключаются преимущества термообработки?

При проведении термической обработки улучшаются свойства металла, что очень ценно в масштабах современного промышленного производства. К основным преимуществам термообработки можно отнести:

- повышение износостойкости, а значит продление срока годности изделий из обработанного металла;

- значительное уменьшение процента бракованных изделий;

- экономия средств и ресурсов на производстве в результате повышения прочности и улучшения качественных характеристик деталей промышленного оборудования.

Суть термической обработки состоит в соблюдении определенной последовательности технологических операций по нагреву, выдержки и охлаждения металла.

Благодаря чему материалы приобретают иные физико-математические свойства за счет воздействия температур и изменения структуры металла.

Принципы обработки

Основной принцип – суммарное время термообработки на заготовку равняется времени необходимому на ее нагрев до требуемой температуры, времени выдержки металла под нужной температурой и способа охлаждения.

Время и степень нагрева материала определяется индивидуально, они зависят от нескольких факторов:

- размера обрабатываемой детали;

- вида металла;

- типа печи, в которой обрабатывается заготовка;

- скорости преобразования свойств материала.

Ознакомиться с основными видами и способами термической обработки можно на примере такого металла, как сталь. В современной промышленности сталь является самым востребованным видом металла. Она используется при изготовлении как массивных конструкций, так и при создании сверхточных инструментов.

Изобретение этого материала стало возможным в результате получения сплава железа и углерода. Содержание углерода в стальном сплаве составляет не более 2,1%. Как производится термическая обработка стальных изделий?

Классификация и виды термообработки

Существует несколько видов термической обработки стали:

- термическая – характеризуется исключительно температурным воздействием на свойства металлов;

- термомеханическая обработка – сочетание воздействия температуры и пластической деформации заготовки; – представляет собой совокупность температурного воздействия с химическими веществами.

В зависимости от структуры стали, виды термической обработки подразделяются следующим образом:

- процесс отжига;

- нормализация;

- закалка;

- обработка холодом;

- отпуск.

Термическая обработка стали проводится для придания металлу свойств, необходимых при промышленной эксплуатации изделий, например, повышенной прочности. А также при технологических процессах, когда термическая обработка является промежуточной операцией, а не завершающей.

Это требуется когда необходимо осуществить понижение твердости стали для последующей обработки. Уменьшение твердости требуется при обработке начальных заготовок из стали. Для обработки же готовых деталей используются процессы, способствующие повышению их прочности, износостойкости и твердости.

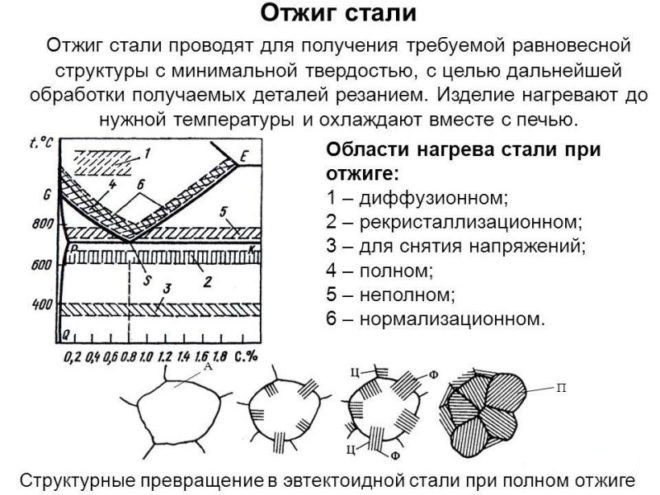

Общее определение и виды отжига

В процессе литья, ковки и прочих операций, применяемых для изготовления заготовок, металл приобретает неоднородную структуру, появляются внутренние напряжения.

Неоднородность химического состава отливок вызывает дефекты и для его устранения применяется процесс отжига. Принцип этого способа состоит в том, что заготовку или деталь нагревают до определенной температуры, а затем производится процесс медленного охлаждения.

Отжиг также подразделяется на несколько режимов:

- отжиг 1-го рода – диффузионный, рекристаллизационный, уменьшающий напряжение металла;

- отжиг 2-го рода – полный, неполный, изотермический.

Описание отжига 1-го рода

Целью проведения термических операций, относящихся к 1 типу отжига, является устранение неоднородности и неравновесия структуры стали возникших в результате предшествующих технологических обработок. Исходя из состояния заготовки, к нему могут применяться следующие процессы:

- снятие внутренних напряжений;

- рекристаллизация;

- гомогенизация (диффузионный отжиг).

Отжиг 1-го рода применяется по отношению к любому виду металла или сплава, его проведение не влечет за собой какие-либо фазовые превращения. Решающими факторами этого способа термообработки стали являются: высокая температура нагрева и время выдержки металла при этой температуре.

Диффузионный отжиг или гомогенизация

Смысл диффузионного отжига заключается в нагреве заготовки до температуры не менее 1000˚C, выдержке при высоких температурах от 8 до 15 часов и постепенном охлаждении. В результате длительного воздействия нагрева ускоряются диффузионные процессы, благодаря чему структура металла становится более однородной.

При обработке этим методом легированной стали удается добиться ее пластичности, что значительно облегчает ее дальнейшую механическую обработку.

К недостаткам диффузионного метода относится – возможность возникновения следующих побочных эффектов:

- ухудшение механических свойств стали ввиду роста зерна;

- появление вторичной неоднородности и пористости;

- возникновение коагуляции избыточных фаз.

По этой причине гомогенизация считается предварительной обработкой.

После нее рекомендуется провести полный отжиг или нормализацию стали.

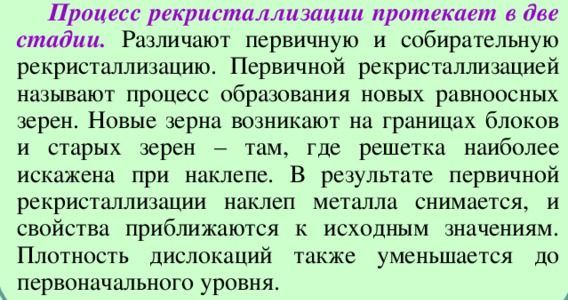

Отжиг методом рекристаллизации

В процессе проведения холодной пластической деформации в структуре стали может возникнуть неоднородность, а также изменения размеров и формы кристаллов и рост внутреннего напряжения металла.

Для устранения подобных явлений применяется рекристаллизационный способ отжига. Рекристаллизационный отжиг может быть двух видов: упрочняющий и смягчающий.

Смягчающий способ часто используется в качестве окончательной обработки – для улучшения пластичных свойств при сохранении достаточной прочности металла.

Упрочняющий вид отжига применяется для улучшения упругости таких деталей, как мембраны или пружины.

В промышленности рекристаллизационный тип отжига применяется в качестве предварительной обработки перед обработкой металла методом холодного давления, а также для окончательной обработки деталей для закрепления необходимых свойств.

Уменьшение напряжений металла (низкий отжиг)

Остаточное напряжение металла является побочным явлением литья, ковки или некоторых видов термической или механической обработки и способны вызвать разрушение металла. Низкий отжиг применяется для того, чтобы полностью или частично снять эти напряжения.

Метод состоит в том, что отжиг совершается при температурном режиме ниже 700˚C на протяжении примерно 20 часов. Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Особенности отжига 2-го рода

При обработке стали методами отжига 2-го рода происходит полное или частичное изменение структуры материала. Происходит этот процесс из-за двойной перекристаллизации, благодаря которой размеры зерен уменьшаются, а также происходит устранение внутренних напряжений.

В промышленном производстве этот вид отжига используется при проведении предварительной или окончательной обработки заготовки.

Существуют следующие виды отжига 2-го рода:

- полный;

- неполный;

- сфероидизирующий отжиг;

- изотермический.

Значение полного отжига

Эта технология применяется для создания мелкозернистой структуры стальных заготовок, произведенных методом ковки, литья или горячей штамповки. В результате обработки материал становится пластичным, исчезает внутреннее напряжение. Сталь приобретает однородную мелкозернистую структуру.

Методом полного отжига обрабатывается сталь, предназначенная для последующей обработки резанием и закаливания изделия.

При проведении полного отжига температура нагрева превышает установленные критические показатели на 40–50˚C.

Процесс неполного отжига

При этом виде термической обработки стали фазовые превращения, как правило, отсутствуют или проявляются в количестве, не имеющем какого-либо влияния на результат. Изделия или заготовки из стали подвергаются нагреву при температурах выше нижнего критического уровня. После выдерживания в нагретом состоянии в течение определенного времени, металл медленно охлаждается.

Отжиг на зернистый перлит (сфероидизация)

Сфероидизирующий отжиг широко используется для термообработки углеродистой и легированной инструментальной стали. Металл нагревается примерно на 30˚C выше критической точки, и выдерживают установленное количество времени. До 600˚C процесс охлаждения проходит очень медленно в печи, затем сталь остывает на воздухе. Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

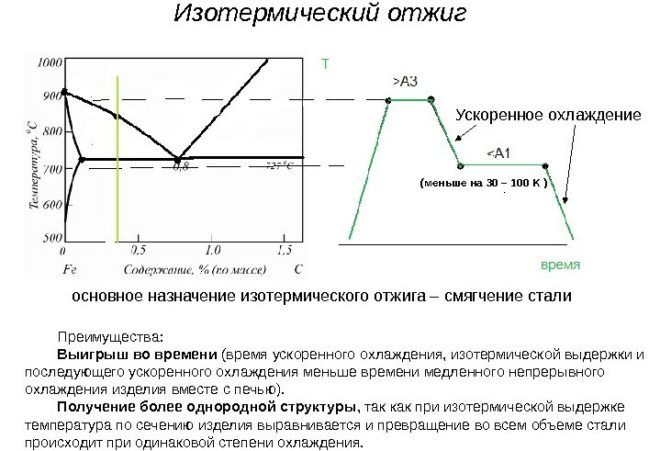

Изотермический отжиг

Суть изотермического отжига стали заключается в накаливании металла, его быстрого охлаждения до определенного температурного уровня и выдержки до распада аустенита.

Далее, охлаждение продолжают на открытом воздухе.

Структура стали при использовании этого метода становится более однородной, как при полном отжиге. Преимущество изотермического способа заключается в том, что по сравнению с полным отжигом весь технологический процесс занимает меньше времени. Изотермическая обработка применяется в основном для отжига небольших изделий – штамповок, заготовок для инструментов.

Нормализация стали

Процесс представляет собой нагрев стали, с небольшой выдержкой в определенном температурном режиме и с последующим охлаждением на воздухе, а не в печи.

Широко используется в качестве промежуточной обработки стали для улучшения структуры металла перед его закалкой, и для его смягчения перед резанием. По своей сути нормализация напоминает процесс отжига.

В основном процесс нормализации применяется для термической обработки углеродистых сталей. В результате отпадает необходимость в закалке стали со средним содержанием углерода.

В ходе обработки наступает полная перекристаллизация стали и устраняется крупнозернистость структуры. А также нормализацию часто применяют для термообработки низкоуглеродистой стали вместо полного отжига. Для стальных сплавов с высоким содержанием углерода полный отжиг необходим.

Закалка стали

Закалка – способ термической обработки стали, в процессе которого производится нагрев металла приблизительно до 900˚C, определенной выдержки и последующего очень быстрого охлаждения. Благодаря такой технологии повышается прочность и износостойкость сплава, и улучшение его других физико-механических характеристик.

Для проведения успешной термической обработки правильный выбор закалочной среды имеет большое значение.

Наиболее часто для проведения закалки используется:

- вода;

- солевые растворы;

- едкие щелочные материалы;

- технические масла.

Закаливаемость и прокаливаемость стали

Для закалки характерны следующие показатели – закаливаемость и прокаливаемость материала:

- Закаливаемость определяет твердость, которую приобретает сталь после проведения закалки. Твердость имеет прямую зависимость от содержания углерода в обрабатываемом металле. Например, к материалу с содержанием углерода ниже 0,3% закалка не применяется ввиду ее неэффективности.

- Прокаливаемость определяет глубину, на которую распространяется область закалки. Этот показатель зависит от химического состава стали, а также от скорости охлаждения. Чем быстрее происходит охлаждение металла, тем глубже прокаливается заготовка. Содержание углерода также имеет влияние на этот показатель – чем выше его содержание, тем больше степень прокаливания. Размер заготовки или детали являются еще одним фактором, определяющим глубину обработки – большим деталям требуется больше времени для остывания, следовательно, и прокаливание распространится на меньшую глубину.

Влияние способов охлаждения на закалку

В зависимости от способа охлаждения стали закалка классифицируется следующим образом:

- Закалка в одной среде – самый простой и наиболее часто применяемый в промышленности способ термообработки. Главным его недостатком является возможность возникновения внутренних напряжений металла.

- Закалка в двух средах – при использовании этого метода материал охлаждают попеременно в двух жидкостях. Для процесса могут быть использованы вода и масло.

- Изотермическая закалка – принцип этого метода аналогичен ступенчатой закалке. Для охлаждения материала используется расплавленная соль или масло. Этот вид закалки широко используется для заколки небольших деталей – шайбы, пружины, болты.

- Ступенчатая закалка – производится охлаждение изделия с помощью соляного раствора, имеющего температуру 200–300˚C. После определенного периода выдержки проводится окончательное остывание стали на открытом воздухе. Ступенчатая закалка способствует снятию внутренних напряжений и уменьшает возможность появления трещин.

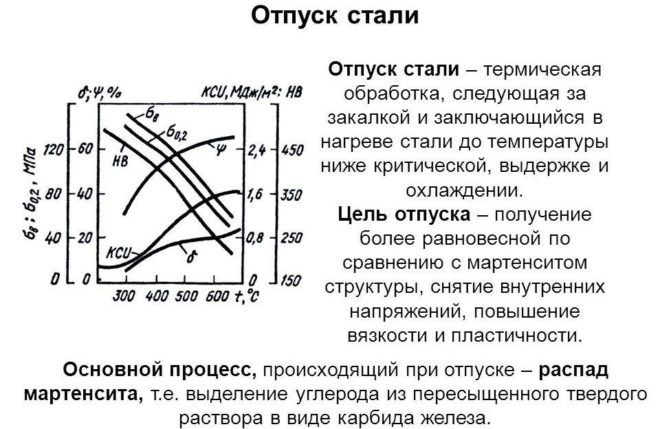

В чем заключается процесс отпуска стали?

Отпуск – это вид завершающей стадии термической отделки стали, во время которого происходит окончательное формирование структуры материала. Процесс отпуска состоит из нагрева до температуры ниже критической точки, за которым следует охлаждение.

Сам процесс подразделяется на три вида:

- Низкий отпуск – происходит при температурном режиме 150–250˚C. При протекании процесса низкого отпуска происходит уменьшение внутренних напряжений и хрупкости металла, а вязкость стали немного повышается. Твердость при этом остается практически неизмененной.

- Средний отпуск – характеризуется тем, что процесс проходит при температуре от 350 до 450 ˚C. Отличие от других видов отпуска состоит в том, что твердость детали уменьшается, а вязкость значительно увеличивается. Используется для обработки деталей, которые при эксплуатации испытывают умеренные ударные нагрузки.

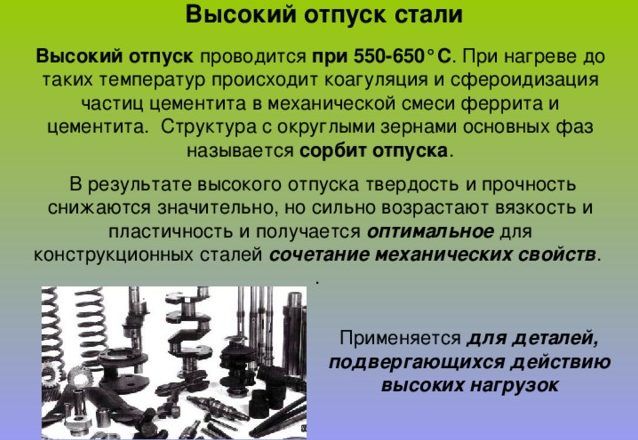

- Высокий отпуск – производится при соблюдении температурного интервала от 500 до 650˚C, с последующим постепенным охлаждением. Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней.

Криогенная обработка

Отделка холодом также относится к способам термической обработки. Производится операция после проведения закалки методом охлаждения в специальных криогенных камерах при отрицательных температурах в течение установленного времени. После этого состояние детали возвращается к комнатной температуре. Криогенная отделка позволяет увеличить износостойкость и прочность изделий, а также повышает стойкость к коррозии.

Из всего вышеизложенного следует один важный вывод – термообработка стали является неотъемлемой частью современной промышленности.

Обработка металла

Металлы и их сплавы издавна используются человеком для изготовления инструментов и оружия, украшений и ритуальных предметов, домашней утвари и деталей механизмов.

Чтобы превратить металлические слитки в деталь или изделие, их требуется обработать, или изменить их форму, размеры и физико-химические свойства. За несколько тысячелетий было разработано и отлажено множество способов обработки металлов.

Особенности обработки металла

Многочисленные виды металлообработки можно отнести к одной из больших групп:

- механическая (обработка резанием);

- литье;

- термическая;

- давлением;

- сварка;

- электрическая;

- химическая.

Литье — один из самых древних способов. Он заключается в расплавлении металла и розливе его в подготовленную форму, повторяющую конфигурацию будущего изделия. Этим способом получают прочные отливки самых разных размеров и форм.

Про другие виды обработки будет рассказано ниже.

Сварка

Сварка также известна человеку издревле, но большинство методов были разработаны в последнее столетие. Сущность сварки заключается в соединении нагретых до температуры пластичности или до температуры плавления кромок двух деталей в единое неразъемное целое.

В зависимости от способа нагрева металла различают несколько групп сварочных технологий:

- Химическая. Металл нагревают выделяемым в ходе химической реакции теплом. Термитную сварку широко применяют в труднодоступных местах, где невозможно подвести электричество или подтащить газовые баллоны, в том числе под водой.

- Газовая. Металл в зоне сварки нагревается пламенем газовой горелки. Меняя форму факела, можно осуществлять не только сварку, но и резку металлов.

- Электросварка. Самый распространенный способ:

- Дуговая сварка использует для нагрева и расплавления рабочей зоны тепло электрической дуги. Для розжига и поддержание дуги применяют специальные сварочные аппараты. Сварка ведется обсыпными электродами или специальной сварочной проволокой в атмосфере инертных газов.

- При контактной сварке нагрев осуществляется проходящим через точку соприкосновения соединяемых заготовок сильным электротоком. Различают точечную сварку, при которой детали соединяются в отдельных точках, и роликовую, при которой проводящий ролик катится по поверхности деталей и соединяет их непрерывным швом.

![Дуговая сварка]()

С помощью сварки соединяют детали механизмов, строительные конструкции, трубопроводы, корпуса судов и автомобилей и многое другое. Сварка хорошо сочетается с другими видами обработки металлов.

Электрическая обработка

Метод основан на частичном разрушении металлических деталей под воздействием электрических разрядов высокой интенсивности.

Его применяют для прожигания отверстий в тонколистовом металле, при заточке инструмента и обработке заготовок из твердых сплавов. Он также помогает достать из отверстия обломившийся и застрявший кончик сверла или резьбового метчика.

Графитовый или латунный электрод, на который подано высокое напряжение, подводят к месту обработки. Проскакивает искра, металл частично оплавляется и разбрызгивается. Для улавливания частиц металла промежуток между электродом и деталью заполняют специальным маслом.

![Ультразвуковая обработка металла]()

Ультразвуковая обработка металла

К электрическим способам обработки металлов относят и ультразвуковой. В детали возбуждаются колебания высокой интенсивности с частотой свыше 20 кгц. Они вызывают локальный резонанс и точечные разрушения поверхностного слоя, метод применяют для обработки прочных сплавов, нержавейки и драгоценностей.

Особенности художественной обработки металлов

К художественным видам обработки металлов относят литье, ковку и чеканку. В средине XX века к ним добавилась сварка. Каждый способ требует своих инструментов и приспособлений. С их помощью мастер либо создает отдельное художественное произведение, либо дополнительно украшает утилитарное изделие, придавая ему эстетическое наполнение.

![Художественная чеканка]()

Чеканка — это создание рельефного изображения на поверхности металлического листа или самого готового изделия, например, кувшина. Чеканку выполняют и по нагретому металлу.

Способы механической обработки металлов

Большую группу способов механической обработки металлов объединяет одно: в каждом из них применяется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. В результате взаимодействия от детали отделяется слой металла, и форма ее изменяется. Заготовка превышает размерами конечное изделие на величину, называемую «припуск»

Разделяют такие виды механической обработки металлов, как:

- Точение. Заготовка закрепляется во вращающейся оснастке, и к ней подводится резец, снимающий слой металла до тех пор, пока не будут достигнуты заданные конструктором размеры. Применяется для производства деталей, имеющих форму тела вращения.

- Сверление. В неподвижную деталь погружают сверло, которое быстро вращается вокруг своей оси и медленно подается к заготовке в продольном направлении. Применяется для проделывания отверстий круглой формы.

- Фрезерование. В отличие от сверления, где обработка проводится только передним концом сверла, у фрезы рабочей является и боковая поверхность, и кроме вертикального направления, вращающаяся фреза перемещается и вправо-влево и вперед-назад. Это позволяет создавать детали практически любой требуемой формы.

- Строгание. Резец движется относительно неподвижно закрепленной детали взад- вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Обработка производится вращающимся или совершающим продольные возвратно- поступательные движения абразивным материалом, который снимает тонкие слои с поверхности металла. Применяется для обработки поверхностей и подготовки их к нанесению покрытий.

![Шлифовка металла]()

Каждая операция требует своего специального оборудования. В технологическом процессе изготовления детали эти операции группируются, чередуются и комбинируются для достижения оптимальной производительности и сокращения внутрицеховых расходов.

Обработка давлением

Обработка металла давлением применяется для изменения формы детали без нарушения ее целостности. Существуют следующие виды:

Перед ковкой заготовку нагревают, опирают на твердую поверхность и наносят серию ударов тяжелым молотом так, чтобы заготовка приняла нужную форму.

Исторически ковка была ручной, кузнец разогревал деталь в пламени горна, выхватывал ее клещами и клал на наковальню, а потом стучал по ней кузнечным молотом, пока не получался меч или подкова. Современный кузнец воздействует на заготовку молотом кузнечного пресса с усилием до нескольких тысяч тонн. Заготовки длиной до десятков метров разогреваются в газовых или индукционных печах и подаются на ковочную плиту транспортными системами. Вместо ручного молота применяются кузнечные штампы из высокопрочной стали.

![Ковка]()

Для штамповки требуется две зеркальные по отношению друг к другу формы — матрица и пуансон. Тонкий лист металла помещают между ними, а потом с большим усилием сдвигают. Металл, изгибаясь, принимает форму матрицы. При больших толщинах листа металл нагревают до точки пластичности. Такой процесс называют горячая штамповка.

Во время штамповки могут выполняться такие операции, как:

- гибка;

- вытягивание;

- осаживание;

- и другие.

С помощью штамповки выпускают широчайший ассортимент изделий — от корпусов бытовой техники до колесных дисков и бензобаков.

Обработка с помощью резки

Металл поступает на предприятие в виде проката — листов или профилей стандартных размеров и толщин. Чтобы разъединить лист или профиль на изделия или заготовки нужных размеров, применяют обработку резкой.

Для профиля чаще всего используют резку абразивным кругом или дисковой пилой.

Для раскроя листов металла применяют несколько видов резки:

- Ручная. Газосварщик с газовой горелкой вырезает куски металла нужного размера и формы. Применяется в небольших мастерских и на опытных производствах.

- Газовая. Установка газовой резки режет пламенем автоматизированной газовой горелки и позволяет не только быстро произвести раскрой листа, но и разложить вырезанные заготовки по контейнерам для доставки их на сборочные участки . Режет металл лазерным лучом. Отличается высокой точностью и малым коэффициентом отходов. Кроме резки, может выполнять операции сварки и гравировки — нанесения на металл не удаляемых надписей.

- Плазменная. Режет металл факелом высокоионизированного газа — плазмы. Применяется для раскроя листов из твердых и специальных сплавов.

![Лазерная резка]()

В условиях промышленного производства и средних или крупных серий на первый план выходит такое понятие, как коэффициент использования металла. Он повышается как за счет более плотной раскладки деталей по площади, так и за счет прогрессивных технологий резки, дающих меньше отходов

Химическая обработка металлов для повышения защитных свойств материала

Химическая обработка металла — это воздействие на него специальными веществами с целью вызвать управляемую химическую реакцию.

Выполняются как подготовительные операции для очистки поверхности перед сваркой или покраской, так и как финишные отделочные операции для улучшения внешнего вида изделия и защиты его от коррозии.

![Цинкование металла]()

С помощью электрохимической обработки гальваническим методом наносят защитные покрытия.

Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

- отжиг;

- закалка;

- отпуск;

- старение;

- нормализация.

![Термическая обработка стали]()

Термическая обработка стали

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

![Обработка металла]()

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла. Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость. Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

Нормализация

Нормализация проводится для повышения ковкости без заметного снижения твердости за счет приобретения сталью мелкозернистой структуры.

Ее применяют перед закалкой и для повышения обрабатываемости резанием. Проводят так же, как и отжиг, но остывает заготовка на открытом воздухе.

Художественная обработка металла

![Художественная обработка металла]()

Художественная обработка металла свою историю ведет с древних времен, когда человечество освоило кузнечное мастерство. Людям захотелось создавать не только практичные, но и красивые изделия. Постепенно видов художественной обработки металла становилось все больше.

В настоящее время художественная обработка металлов – это настоящее искусство. Мастера работают не только с мягкими, «удобными» материалами, но и научились плести кружево из более жестких и тугоплавких металлов. Подробнее о видах художественной обработки металлов читайте в нашем материале.

Виды и свойства металлов для художественной обработки

Качественная работа по металлу возможна, только когда специалист принимает во внимание свойства и характеристики каждого металла. Во время подготовки мастера также обращают внимание на наличие примесей.

Материалы, используемые в производстве, делят на две подгруппы:

- Черные металлы (железо и сплавы железа);

- Цветные (металлы, не имеющие в составе железа).

Художественная обработка металла подразумевает использование следующих видов материалов:

- Углеродистая сталь – это гибкий, ковкий, упругий металл. Легко режется. Выпускается сортами. Для изготовления художественно-декоративных изделий применяют сорта У8 и У10.

- Медь – простой в обработке, вязкий металл красноватого оттенка. Обладает свойствами тепло- и электропроводности. Также часто используется в художественной ковке.

- Бронза – сплав меди и олова. На протяжении многих веков литье из сплава использовалось для создания украшений и предметов труда, а также для инкрустации.

- Латунь – металл прочный и не так легко поддающийся ковке, как медь. Представляет собой соединение меди и цинка. Его используют для тауширования (инкрустации) и чеканки.

- Цинк – материал белого цвета с синеватым отливом. Неудобен для ковки, но прост в обработке и пайке. Из цинка отливают различные изделия, его используют в гравировке.

- Олово – металл серебристо-белого цвета, пластичный, легкоплавкий. Применяют в техниках тауширования и лужения.

- Алюминий – легкий, крепкий и простой в производстве металл.

- Свинец – в декоративном искусстве применяется для литья. Сам по себе мягкий. Плохо окисляется, оксид свинца крайне вреден.

- Серебро. Очень мягкий материал. В изделиях обычно используют соединение металла с медью. Инкрустация серебром, как техника художественной обработки металла, популярна у мастеров.

Художественная ковка металла

В Древней Руси кузнецы создавали изящные изделия, орудуя молотом по металлу. Удар инструмента деформировал материал, который со временем приобретал нужную мастеру форму. Такой процесс называли ковкой.

Соответственно, свойство металла, характеризующее возможность его деформации без повреждений, называется ковкостью. Понятие часто связывают с драгоценными металлами, которые наиболее пластичны и податливы.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Метод холодной ковки – один из старейших способов художественной обработки металла – был популярен и в Древней Руси. Его применяли для создания предметов быта, преимущественно из золота.

Искусство художественной обработки металлов для кузнеца состояло в том, что, во-первых, будущую заготовку надо было уплотнить с помощью молота. Во-вторых, после окончания обработки изделие следовало термически обработать, отшлифовать и т. д. Сейчас этот метод применяют только ювелиры.

Один из приемов ковки холодным способом подразумевает дифовку. Для этого используют тонкий (до 2 мм) лист металла. Вспомните прекрасные золотые доспехи античных богов, созданные непревзойденным скульптором Фидием. Это и есть дифовка. Еще ее называют выколоткой.

Художественная чеканка по металлу

Чеканка – вид декоративно-прикладного искусства, при котором создается объемное изображение на тонком листе металла. Для этого применяют особый стержень и молоток. Мастер ударяет молотом по стержню, с каждым ударом на материале проступает более четкое очертание.

![Художественная обработка металла]()

В зависимости от конечной цели удары могут осуществляться с разной частотой. Когда заготовка создана, картина на металле совершенствуется до идеала, подчеркиваются все детали и наносятся украшения.

Декоративный орнамент выбивают с помощью набора инструментов разного профиля.

Рассматривая способы художественной обработки металла древности, остановимся на методе чеканки по твердой модели. Мастера использовали серебро или золото для создания металлической фигуры. Драгметаллы растягивали по модели из железа, а затем снимали полученное изображение.

Декоративная чеканка различается по виду работы и разделяется на два способа:

- чеканка из листа;

- чеканка оброна (литья).

В первом варианте будущее изделие создается с нуля с применением чеканов и молотков.

Во втором берут уже отлитое в форме или вырезанное изделие и детализируют его элементы. Это необходимо для того, чтобы изображение стало более четким.

Для подготовительного этапа часто используют земляные формы, изготовленные из песка и глины. Это древнейший способ, который применяют и сегодня.

Технология металлопластики

Металлопастика – технология художественной обработки металлов, похожая на чеканку, но имеющая некоторые нюансы.

Ее особенности:

- применяют тончайшие листы металла (до половины миллиметра толщиной) или фольгу;

- в качестве инструментов используют декоративное долото (стеки);

- сам процесс напоминает больше лепку, с ее похожими легкими, мягкими и плавными движениями.

Порядок работы:

- Сначала готовый продукт нагревают, а затем дают ему остыть.

- После этого заранее подготовленное на прозрачной бумаге изображение кладут на лист и обводят до тех пор, пока на металле не проявятся очертания рисунка.

- Все действия повторяют до необходимого результата.

Гравировка по металлу

Гравировка – техника художественной обработки металла, которая заключается в нанесении изображения или рельефа на болванку. Для работы применяется штихель или гравировальный резец.

Эта техника бывает двух видов:

- плоскостная;

- трехмерная, или обронная.

![Художественная обработка металла]()

Плоскостная подразумевает нанесение рисунка на заключительном этапе украшения изделия. Таким методом наносят узоры, штрихи, буквы, контур или тона.

Второй вариант – это создание объемного трехмерного изображения или фигуры.

Филигрань – металлическое кружево

Филигрань – популярное у ювелиров искусство художественной обработки металлов. Это сложная техника, которая выполняется только вручную и подразумевает использование специального набора инструментов.

![Художественная обработка металла]()

Способы филигранного искусства различны и подразделяются на:

- напайную;

- объемную;

- ажурную;

- рельефную;

- перегородчатую (напайную с эмалью).

Возможно изготовление копий готового продукта с помощью отливки и гальванопластики. Но штампы можно использовать только для фоновой скани.

Художественное эмалирование

Мы разобрали основные виды художественной обработки металла и подобрались к еще одному, не менее интересному – к эмалированию. Это тонкое покрытие металла легкоплавким стеклом. Объект творчества при этом приобретает цвет и блеск, а также защиту от коррозии.

Декоративная обработка эмалью – простой и бюджетный способ производства. С его помощью создаются цветные изделия, например, вазы, украшения, картины. Из материалов используют медь или драгметаллы.

На металлический объект наносится тонкий слой вещества, по физическим свойствам идентичного стеклу. По сути, эмаль для ювелирных работ – это масса, получаемая в результате нагревания и размягчения легкоплавких стекол.

Эмали для декоративного творчества бывают:

- прозрачные;

- непрозрачные;

- фондон;

- опаловые.

Производство эмали распространено повсеместно. Она выпускается в виде порошка или плиток, а также разделяется по цветам. Важно учитывать, что финальный цвет лакокрасочного материала зависит от качества металла, его реакции на покрытие во время работы и самого характера термической обработки.

Художественная обработка металла складывается из следующих этапов: сначала наносят шпателем изображение на подогретую эмаль. Затем наступает этап сушки, а после процедура обжига.

Вся последовательность действий необходима для придания поверхности изделия износостойкости, гладкости и сияния:

Выемчатая эмаль – древняя техника декоративно-прикладного искусства. В процессе изготовления изделия в металле предварительно вырезаются различные выемки и углубления. Порошок эмали при помощи воды доводят до состояния густой массы, затем полученной субстанцией заполняют полученные ниши.

Далее изделие обжигают в печи, а когда эмаль становится твердой, с помощью шлифовки избавляются от лишних наростов красящего вещества. Работы получаются невероятной красоты, они соединяют блеск металла и изящество эмалированных узоров.

![Художественная обработка металла]()

- Филигрань, или эмаль по скани, подразумевает наложение переплетенных тонких нитей из золота, серебра или меди на основную поверхность изделия. После спайки скрученного узора с цельным материалом образуются секции, которые позже заполняются цветом. Финальный продукт обжигают и получают необычное соединение гладкой эмали и орнамента из металлической проволоки.

Перегородчатая эмаль. Для выполнения техники используют пластину из металла, на которой сверху располагают барьеры из металлической проволоки, образующие контур рисунка. Части рисунка заливают разными цветами красящей субстанции. Работу помещают в печь и обжигают, после остывания шлифуют, для того чтобы и цвет, и металлическая поверхность остались на одном уровне.

Получается некое изображение с контуром из перегородок. В древности мастера для создания обводки рисунка использовали золото, поэтому изделия выглядели дорого и роскошно.

Витражная эмаль, также известная как ажурная или оконная. Это технология художественной обработки металлов, при которой с помощью лобзика из листа металла вырезают тонкие детали. Элементы выравниваются и сглаживаются шабером, а затем шаг за шагом собираются в одно изделие.

Промежутки между перегородками заливают светлой, почти прозрачной эмалью. Если есть гравировки и рисунки на металле, они также покрываются тонким бесцветным покрытием. После температурной обработки пленка застывает, что придает поверхности работы красивую прозрачную дымку.

Роспись по эмали – метод, при котором на плотное непрозрачное эмалированное покрытие наносят рисунок. Этим способом пишут сюжетные картины, портреты, орнаменты. Используют особую художественную эмаль или красители для керамики.

В краски добавляют скипидар или масло лаванды. После неоднократного обжига рисунок росписи становится прочнее, слой грунтовки смешивается с красками и создается красивое разноцветное изображение.

Декоративная отделка металла

Декоративная отделка – заключительный этап работы с изделием. Он может подразумевать следующие действия:

- Матирование. Технология декорирования изделий на финальной стадии работ, прямо противоположная полировке.

- Чернение. Чернь, или сплав из серы, свинца, меди и серебра, наносят на болванку с заранее подготовленным вырезанным изображением. Как и другие виды художественной обработки металла, чернение имеет свои особенности. Так, во время обработки часть металла, которую не планируют чернить, должна быть тщательно очищена и не иметь изъянов.

- Штамповка – это пластическая деформация металлического изделия с применением специальной штамповочной формы. Используя этот метод, создают тонкую листовую основу для последующих работ, сгибают или вытягивают большие по объему детали. При помощи тиснения создают рельефные рисунки.

- Давильные работы – выполняют на простом вращающемся станке для изготовления осесимметричных полых изделий. Шаблон будущей формы (цельный или разъемный) помещают в специальный разъем токарного станка, а болванку из металла – между торцом шаблона и задним узлом (бабкой) устройства.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- температуру плавления и закалки, если планируется термообработка;

- твердость и прочность при применении резания, точения.

- Точение, при котором будущее изделие закрепляется во вращающейся оснастке. Далее резцом удаляют лишний слой металла, чтобы добиться заданных характеристик. Благодаря данному методу изготавливаются детали, имеющие форму тела вращения.

- Сверление позволяет формировать в материале отверстия круглой формы. Для этого деталь жестко фиксируется, к ней медленно подают инструмент в продольном направлении. А вращающееся вокруг своей оси сверло погружается в деталь.

- Фрезерование, в отличие от сверления, предполагает использование инструмента, где режущим является не только острие, но и боковые поверхности. Вращающаяся фреза может перемещаться в вертикальном направлении, а также в стороны и вперед/назад. Данный вид обработки металлов дает возможность изготавливать изделия практически любой формы.

- Строгание позволяет формировать продольные пазы и предполагает, что резец движется назад и вперед относительно неподвижной заготовки. При каждом проходе он удаляет продольную полосу металла. Стоит оговориться, что существуют станки, в которых двигается деталь, а резец остается статичен.

- Шлифование предполагает использование абразивного материала, который вращается либо совершает продольные возвратно-поступательные движения. Он удаляет тонкие слои металла с поверхности будущего изделия. Метод задействуется при финальной обработке поверхностей, подготовке перед нанесением покрытий.

- токарные станки;

- сверлильно-расточные аппараты;

- шлифовальные машины;

- фрезерные станки;

- протяжные станки;

- прессы.

- Горячая прокатка используется при изготовлении листового, трубного, сортового, фасонного проката. Также горячекатаные заготовки могут в дальнейшем подвергаться холодному деформированию различными способами.

- Холодная прокатка позволяет повысить показатели горячекатаных изделий, например, добиться более точных размеров, улучшить качество поверхности.

- Химический, при котором повышение температуры достигается при помощи химической реакции. Этот способ становится единственным выходом, если не удается использовать электрооборудование, газовый баллон.

- Газовый предполагает нагревание металла газовой горелкой перед сваркой или резкой.

- Электросварка используется чаще других методов, позволяет нагревать и плавить металл для дальнейшего соединения.

- Дуговая. В ее основе лежит применение тепла электрической дуги, а все работы осуществляются сварочным оборудованием и электродами в среде инертных газов.

- Контактная. Требует нагревания сильным электрическим током и может быть точечная или роликовая. В первом случае элементы соединяют в отдельных точках, тогда как во втором формируют сплошной шов по всей поверхности стыка.

- втулки;

- шкивы;

- валы;

- кольца;

- зубчатые колеса;

- гайки;

- муфты;

- прочее.

- Химико-термическая обработка позволяет обогатить поверхность металла дополнительными компонентами, например, углеродом. Способ связан с использованием максимальных температур нагрева и значительных периодов выдержки – таким образом сплав получается однородным.

- Термомеханическая обработка обеспечивает металлу лучшие механические характеристики, чем те, что достижимы при классической термообработке.

- Электроискровый. Предполагает воздействие искусственным разрядом, что приводит к точечному повышению температуры заготовки до +8 000…+10 000 °C.

- Электрохимический. Необходим для формирования блестящей поверхности изделия.

![Художественная обработка металла]()

Оксидирование. Способ нанесения на изделия тончайшей пленки во время химической или электрохимической реакции. Преимущественно применяется для предметов из серебра или покрытых им изделий. Пленка может быть цветной или бесцветной.

В качестве необходимого реагента, помогающего создать прозрачную основу, используют двухромовокислый калий. Финальный этап процесса – аккуратная полировка мягкой щеточкой для придания блеска.

Инкрустация (тауширование, насечка) – технология декорирования работы мастера рисунками или узорами из благородных (золото, серебро) или цветных (олово, медь, бронза) металлов.

Орнамент наносится на такую же металлическую поверхность либо древесину, янтарь, кость, перламутр и т. д. С помощью специального инструмента создаются выемки в исходном материале, в которые впоследствии вставляются заранее подготовленные инкрустированные элементы.

Скань – технология художественной обработки металлов, подразумевающая создание тонких, сплетенных между собой ниточек. Эти плетеные заготовки соединяют воедино, припаивая их к обрабатываемому изделию. Если скань набирается на металлическую основу, такой метод называют филигранью.

Нити для этого способа могут представлять собой как тонкую скрученную веревочку, так и оставаться в виде гладкой проволоки, которой можно в процессе работы придать плоскую форму. Серебро и медь для создания проволоки используют чаще, золото из-за своей дороговизны – реже.

![Художественная обработка металла]()

В то время как мотор постоянно вращается, специалист берет стальной стержень с овальным наконечником и прижимает болванку к шаблону. Так исходный материал приобретает желаемый облик.

Иногда для того, чтобы украсить продукт работы мастера, на него наносят оттеночное покрытие.

Рекомендуем статьи

Виды художественной обработки металла, которые мы рассмотрели в статье, позволяют изделиям из металла стать истинными произведениями искусства, будь это предмет интерьера или нательное украшение.

Хотя многие способы известны с древности, современное производство позволяет некоторые из них упростить и ускорить. Благодаря этому каждый из нас может стать обладателем изящного и красивого изделия.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Виды обработки металлов

![Виды обработки металлов]()

Почти три тысячелетия люди производят из металлов и сплавов различные изделия: предметы быта и рабочие инструменты, механизмы, оружие и пр. Но чтобы получить готовую деталь, предварительно заготовка должна пройти обработку.

Так называются технологические процессы, вследствие которых изменяются размер, форма и другие характеристики заготовок. Существуют различные виды обработки металлов.

Какой нужно использовать, выбирают в зависимости от типа материала и результата, который требуется получить. Это может быть один из механических или термических способов, сварка или литье. Какие бывают виды обработки металлов, в чем разница между ними, читайте в нашей статье.

Основные виды обработки металлов

Металлообработка представляет собой технологические процессы, позволяющие изменить размеры, форму и остальные характеристики заготовок. Основными видами обработки металлов являются литье, механообработка, то есть использование резания и давления, сварка, а также термическая, электрическая, художественная обработка.

Каждый материал имеет свои физические и химические характеристики, поэтому требует применения особого подхода. При выборе метода учитывают такие показатели:

Стоит пояснить, что твердость и прочность влияют на выполнение конкретной задачи, например, на шлифовку, формирование фигурной поверхности, штамповку, распиловку, то есть отделение одного фрагмента, пр.

В зависимости от запланированного результата выбирают технологию и определенный набор оборудования. Чаще всего используются такие виды обработки металлов:

Виды механической обработки металлов

Механическая металлообработка отличается от других подходов тем, что не изменяет химическую структуру металла или сплава, влияя только на размеры и конфигурацию изделия. В процессе работы заготовки подгоняются под заданные чертежом параметры при помощи режущего инструмента, сварки.

![Виды обработки металлов]()

Готовые детали полностью соответствуют чертежу, имеют идеальную форму, точные габариты и ровную поверхность.

Механическое воздействие может оказываться различным металлорежущим оборудованием. С учетом используемого инструмента выделяют два вида механической обработки металлов:

Резание

Данный подход позволяет сформировать новую поверхность металла с помощью деформирования и удаления, срезания поверхностного слоя заготовки. В процессе работы неизбежно образуется стружка из верхнего слоя металла, то есть избыточный материал – его обозначают как припуск.

Чтобы снизить трудоемкость и затраты на обработку, его делают минимальным. Однако его размеры не должны негативно отражаться на качестве и ключевых характеристиках изделия.

Принято говорить о нескольких видах обработки металлов резанием в соответствии с применяемым инструментом:

![Виды обработки металлов]()

Также на предприятиях применяется немало вспомогательных видов обработки металлов резанием. Они подбираются в соответствии с внешними показателями детали, позволяют работать с наружной и внутренней цилиндрической поверхностью либо плоскостями.

Пластическая деформация и электрофизическая обработка

К пластической деформации относят ковку, прессование, штамповку, накатку и другие способы. К ним прибегают, когда необходимо изменить форму, конфигурацию, габариты и физико-механические характеристики заготовки.

Для этого на производствах используется большой набор инструментов, призванных повысить эффективность обработки металла.

![Виды обработки металлов]()

Чаще всего при данном виде обработки металлов специалисты работают с таким оборудованием:

После стотонного прессования или ковки на металл наносят различные покрытия посредством электрохимического метода. Таким образом изделия удается латунировать, никелировать, лудить и осуществлять другие операции.

Обработка металлов давлением

Люди начали активно использовать один из видов обработки металла давлением еще несколько тысячелетий назад. Современные методы сильно отличаются от тех, что применялись ранее, но суть остается неизменной: воздействие физической силы или давления позволяет придать заготовке необходимую форму и размер.

![Виды обработки металлов]()

Существует семь методов обработки давлением, причем для каждого из них предназначено специальное оборудование:

Холодное и горячее волочение предполагает протягивание заготовки через отверстие нужной формы – таким образом задают необходимое поперечное сечение длинномерного проката.

Для данного вида обработки металлов важно, чтобы площадь сечения отверстия была меньше аналогичного показателя заготовки. Этим методом изготавливают круглые, квадратные, многоугольные прутки, фасонный прокат с малым сечением, тонкостенные трубы, имеющие небольшой диаметр.

Горячая и холодная штамповка используется людьми уже много веков. Долгое время холодная штамповка оставалась главным способом создания металлической посуды, так как метод не отличался сложностью и большими затратами.

Штамповка может быть листовой и объемной. Первая позволяет изготавливать изделия разных размеров: от небольших деталей до корпусов транспорта. Во втором случае обеспечивается пространственное изменение формы объемной заготовки. Так, из простой формы, например, шара, цилиндра, параллелепипеда, куба, получают более сложные изделия.

Холодное и горячее прессование или экструдирование позволяет получать длинномерные профильные изделия и предполагает выдавливание заготовок через один или несколько каналов.

При этом виде обработки мягких цветных металлов, например, алюминия и меди, а также сплавов на их основе, удается отказаться от дополнительного нагрева. Работа со сталью предполагает горячее прессование.

Обработка металлов сваркой

Данный вид обработки предполагает нагрев металла до температуры пластичности или до плавления кромок. После чего детали соединяют в неразъемную конструкцию.

![Виды обработки металлов]()

Специалисты выделяют три вида обработки металла сваркой:

Существуют следующие разновидности электросварки:

Этот вид обработки металлов позволяет соединять элементы трубопроводов, строительных конструкций, изготавливать кузова для автомобилей. Немаловажно, что сварка может без проблем комбинироваться с другими способами металлообработки.

Токарная обработка металлов

В данном случае с металлической заготовки срезается тонкий слой металла до придания ей необходимой формы и шероховатости. Работа проводится на токарном оборудовании с использованием набора режущих инструментов.

Токарная обработка близка к расклиниванию приповерхностного слоя металла острой кромкой рабочего инструмента. Благодаря механическому усилию кромка врезается в заготовку, снимает тонкий слой материала, то есть припуск, который превращается в стружку.

Высокое качество при этом виде обработки металлов достигается благодаря непрерывности и высокой скорости резки. Нужно учитывать, что скорость подбирается для каждого случая индивидуально.

Токарное оборудование позволяет изготавливать детали типа тел вращения, а именно:

Обработка металлов литьем

Много веков назад люди научились создавать различные предметы, нагревая металл до жидкого состояния и разливая в литейные формы. Далее материал остывал и затвердевал – в результате получалась отливка, дублирующая заливочную форму.

![Виды обработки металлов]()

Постепенно данный вид обработки металлов менялся. Сегодня существует несколько способов литья, в том числе с дополнительным применением давления. Благодаря самым современным подходам изготавливают даже маленькие отливки с предельной точностью сохранения всех параметров.

Термическая обработка металлов

![Виды обработки металлов]()

Различают три вида термической обработки металла:

Термообработка металла

Речь идет о нескольких способах воздействия, связанных с температурным режимом и позволяющих корректировать физические и механические свойства материала:

Закалка металла

Заготовку нагревают до достижения пластичного состояния, некоторое время выдерживают, чтобы стабилизировались молекулярные структуры, и быстро охлаждают. Для этого изделие погружают в воду либо масло.

Получившийся материал значительно превосходит обычный по твердости и хрупкости. Он применяется для изготовления конструкций, подвергающихся минимальным динамическим и сильным статическим нагрузкам.

Отжиг металла

В данном случае также происходит нагрев до пластичности. Разница в том, что процесс остужения проходит прямо в печи, поэтому достигается обратный закалке эффект. Металл теряет свою твердость, снимается внутреннее напряжение, он становится более пластичным, что позволяет использовать его для ковки, раскатки, штамповки.

Старение металла

Такой вид обработки используется преимущественно с декоративными целями и предполагает фазовые превращения материала. Иными словами, он в ускоренном темпе претерпевает все стадии естественного старения.

Отпуск металла

Является следующим этапом после закаливания, который призван снизить хрупкость материала, появившуюся на предыдущей стадии обработки. Деталь нагревается до высокой температуры, но не достигающей показателей, используемых во время закалки, далее ее постепенно охлаждают.

Данная операция выполняется при изготовлении инструментов.

Нормализация металла

Подобная обработка позволяет сформировать структуру с мелким зерном, благодаря чему возрастает ковкость, но сохраняется необходимая твердость. Нормализация нередко предшествует закаливанию и резке. Сам процесс близок к отжигу с той лишь разницей, что заготовка остывает на воздухе, а не в печи.

Большинство видов термической обработки металлов предполагает нагревание и последующее охлаждение. Разница состоит только в нюансах.

Электрическая обработка металлов

В данном случае используется воздействие электрическим током.

![Виды обработки металлов]()

Какие виды обработки металлов относятся к данной группе? Это:

Указанные способы могут применяться при работе даже с наиболее твердыми разновидностями сплавов.

Химическая обработка металлов

К помощи химии прибегают, если нужно подготовить металлические поверхности к другим операциям или добиться более высоких эстетических показателей.

![Виды обработки металлов]()

При этом виде обработки на металл воздействуют специальными веществами, повышающими его стойкость к появлению ржавчины, улучшающими внешний вид. Также химические составы позволяют очистить поверхность перед окрашиванием или сваркой.

На данный момент очень распространен гальванический метод электрохимической обработки, который необходим для формирования надежных защитных покрытий на поверхности изделий.

Это не все используемые в промышленности виды обработки металлов. Помимо перечисленных выше подходов, применяют резание и ультразвуковую обработку.

Определенный метод выбирают, исходя из целого ряда факторов, в том числе опираются на характеристики, которые планируется придать заготовке, а также ее размеры и конечное изделие.

Читайте также: