Плавка металла сварочным инвертором

Обновлено: 16.05.2024

ОБОРУДОВАНИЕ

Индукционный нагреватель из сварочного инвертора представляет собой эффективный прибор с высоким КПД и несложным внутренним устройством. Устройства промышленного производства обойдутся достаточно дорого, поэтому самостоятельная сборка является неплохой альтернативой.

Описание самодельного индукционного нагревателя

Нагревательное оборудование, которое работает по принципу индукции, стремительно набирает популярность. Это обусловлено практически бесшумной работой, эффективным обогревом окружающего пространства и повышенной безопасностью в сравнении с топливными системами.

Устройство самоделки

Самодельный прибор состоит из таких частей:

- Нагревательного элемента. В его качестве используется трубка из металла или полимерных материалов, которая спрятана в индукторном компоненте и содержит теплоноситель.

- Альтернатора (генератора переменного ТВЧ). Устройство требуется для повышения частот бытовой сети. Оно делает их выше стандарта в 50 Гц.

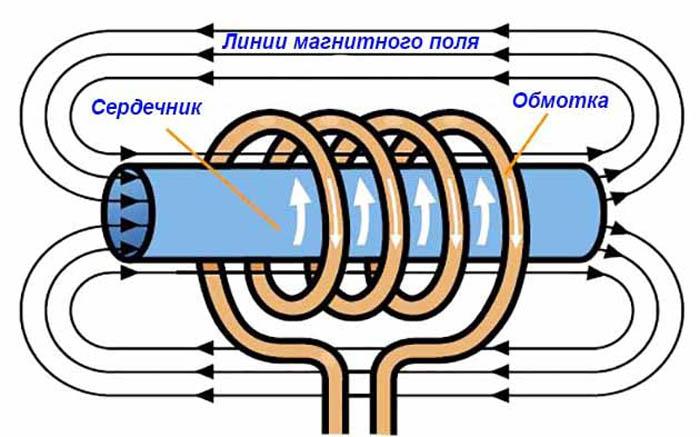

- Индуктора. Представляет собой цилиндрическую катушку из проволоки, которая генерирует электромагнитное поле.

Сфера применения

Принцип индукции широко применяется в таких сферах человеческой деятельности:

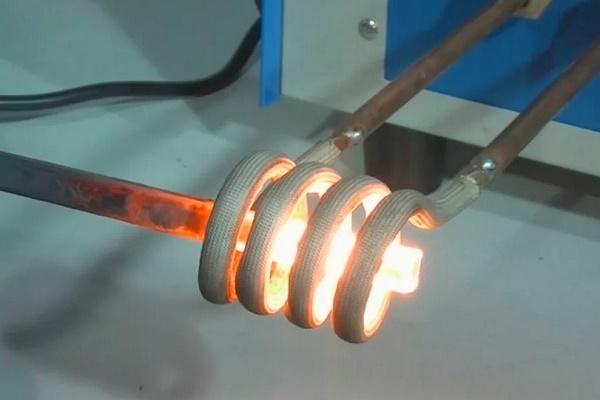

- Металлургия. С помощью технологии производится плавка металлических заготовок.

- В бытовой сфере. С помощью нагревателей выполняется готовка пищи, нагрев воды или обогрев частных сооружений.

- В отдельных направлениях промышленности. Метод используется в работе индукционных печей быстрого разогрева.

Принцип работы индукционного нагревателя для металла

Под индуктором подразумевается катушка, изготовленная из медной проволоки, которая провоцирует магнитное поле. С помощью генератора переменного тока формируется высокочастотный поток из базового потока бытовой электросети с частотой 50 Гц. Роль нагревателя играет металлический элемент, поглощающий тепло. При правильном соединении таких составляющих получается эффективный прибор, который может использоваться для нагрева жидкого вещества и обогрева помещения.

Генератор направляет электрический ток с соответствующими параметрами на катушку (индуктор). Когда сквозь деталь проходит поток заряженных частиц, это вызывает формирование магнитного поля.

Индукционные нагреватели работают по принципу образования электропотоков в проводниках. Магнитное поле может менять направление электромагнитных волн. В случае взаимодействия с металлическими изделиями, оно моментально нагревает их без контакта с индуктором. Этому способствуют вихревые токи.

Действительно ли можно сэкономить на индукционном нагреве

Популярность использования оборудования в быту обусловлена неплохой экономией электроэнергии. При установке на кухне плит, работающих по методу индукции, у владельца исчезает необходимость включения вентиляции, т.к. окружающее пространство практически не прогревается. Нагревательная поверхность не требует сложной очистки, поскольку она выполнена из стекла.

Из-за увеличенной скорости нагрева продолжительность работы системы сокращается, что тоже позволяет сэкономить на электричестве.

Преимущества самодельного устройства

Нагреватели имеют несколько важных достоинств. К ним относят следующие пункты:

- На поверхности агрегата не появляется накипь, поскольку при образовании вихревых токов происходит вибрация. Подобная особенность исключает дополнительные траты на очистку котлов.

- Теплогенератор отличается максимальной герметичностью, даже если он изготовлен своими руками. Вероятность протечек в котлах исключается, поскольку теплоноситель прогревается внутри трубы, а тепловая энергия передается посредством электромагнитного поля. В устройстве системы не предусмотрены разъемные соединения.

- Нагревательный прибор не нуждается в ремонте или обслуживании, поскольку он представляет собой трубку из меди. Для сравнения, спираль ТЭНа часто перегорает и требует замены.

- Во время работы инверторного оборудования отсутствует избыточный шум. При этом агрегат создает вибрации, но их частота настолько низкая, что они практически не ощущаются.

- Сборка и обслуживание системы не сопровождаются большими затратами. Это позволяет без особых сложностей и финансовых вложений соорудить обогревательный прибор в домашних условиях.

Недостатки нагревателя

Помимо положительных качеств, нагреватели индукционного типа имеют и недостатки. При размещении на небольшом расстоянии от оборудования можно получить ожоги, поскольку оно нагревает не только теплоноситель, но и окружающее пространство. В сравнении с газовыми котлами индукционные системы дороже в эксплуатации.

В число недостатков относится риск детонации из-за перегрева теплоносителя.

Проблема исключается путем монтажа датчика давления.

Что потребуется для изготовления своими руками

Для предстоящей сборки нагревателя из инверторного механизма потребуется подготовить:

- Корпус будущего агрегата. Его делают из полимерной трубы диаметром 50 мм, которая устойчива к нагреву.

- Нагревательный элемент. В качестве этой детали можно использовать проволоку из нержавеющего материала.

- Держатель для проволочных отрезков. Это металлическая сетка с небольшим сечением ячеек.

- Индукторная составляющая. Подойдет медная проволока.

- Система подачи жидкости. Для этих целей используется циркуляционный насос.

Кроме того, потребуется подготовить терморегулятор и элементы подключения к отопительному контуру, к которым относятся шаровые краны и переходники.

Схемы для изготовления нагревателя

Существуют готовые чертежи для сборки нагревательного оборудования. В зависимости от технических параметров и назначения устройства они различаются.

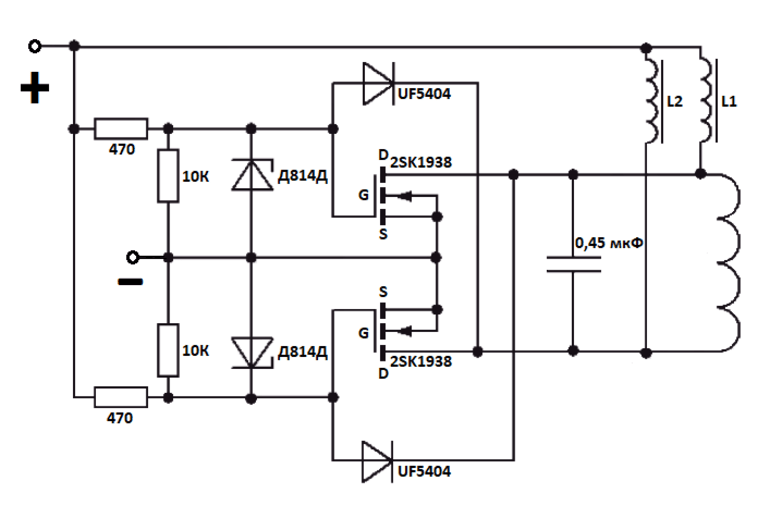

Классическая схема нагревателя функционирует по принципу «двойного полумоста», который оснащен 4 силовыми транзисторами и изолированным затвором. Для управления транзисторами используют микросхему IR2153.

Инструкция по изготовлению индукционного нагревателя

Чтобы осуществить переделку сварочного оборудования в индукционную печь, необходимо подготовить расходные детали и инструменты. Также важно подготовить чертежи и придерживаться инструкции по сборке.

Простое изделие на основе сварочного инвертора

Для изготовления простого, но эффективного нагревателя, можно использовать сварочный инвертор. Процесс изготовления достаточно простой:

- Для начала нужно взять толстостенную полимерную трубку.

- С торцевой части трубы стоит установить разводку и 2 вентиля, а внутрь засыпать куски стальной проволоки небольшого диаметра и размера (5 мм).

- Закрепить верхний вентиль.

- Выполнить 90 витков медной проволокой для сборки индуктора.

В качестве генератора используется сварочный аппарат, а роль нагревателя играет трубка с проволокой. Аппарат устанавливается в режим переменного тока с повышенной частотой.

Чтобы система работала корректно, останется подключить медную проволоку к плюсовому значению сварки и оценить работоспособность конструкции.

В процессе нагрева происходит излучение магнитного поля и прогревание проволоки вихревыми потоками. Это вызывает закипание жидкости.

Экспериментальная модель нагревателя мощностью 1600 Вт

Для сборки экспериментального оборудования мощностью 1,6 кВт потребуется подготовить металлическую трубу с толстыми стенками. Поскольку катушка без особых сложностей сможет прогреть любой материал, можно усовершенствовать нагреватель.

Корпус можно изготовить из пластиковой трубы, которая обладает большим диаметром, чем элемент системы отопления. Оптимальная длина изделия составляет 1 м, а внутреннее сечение – 50-80 мм.

Чтобы подключить нагреватель к оборудованию, потребуется закрепить переходники сверху и снизу корпуса. Нижняя секция закрывается решеткой, а затем внутрь корпуса помещают наполнитель из небольших металлических частиц.

Длина отрезков регулируется индивидуально без особых ограничений. При этом, чем выше показатель магнитного сопротивления стали, тем быстрее будет осуществляться нагрев.

Для обмотки подходит медный провод с изоляцией сечением 1-1,5 мм. Использование более толстой проволоки неоправданно, поскольку это усложнит плотное расположение витков.

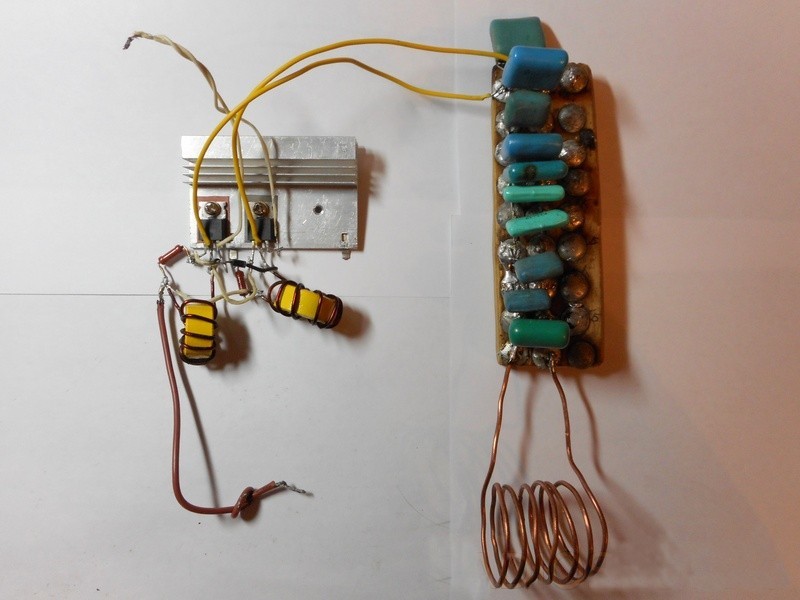

Печь для нагрева металла

Из-за повышенной пожарной безопасности метод индукции применяется в металлургии. Собрать нагреватель для обработки металлических заготовок можно из подручных средств. Для предстоящих работ потребуется подготовить:

Последующая сборка производится по такой инструкции:

- На радиаторы охлаждения устанавливаются транзисторы. Во время использования прибор интенсивно нагревается, поэтому лучше подготовить крупные радиаторы.

- Изготавливаются дроссели. Для их сборки применяют медную проволоку и кольца блока питания ПК. Важно следить, чтобы межвитковое расстояние оставалось идентичным на каждом отрезке.

- Собирается конденсаторная батарея. Емкость элемента питания должна составлять 4,7 мкФ.

- Изготавливается обмотка. Диаметр медной проволоки должен составлять 2 мм. Потребуется выполнить 8 витков, чтобы во внутреннем пространстве поместились все обрабатываемые детали.

На последнем этапе подключается аккумулятор. Ток регулируется во время изготовления печи. Для этого достаточно поменять количество витков.

Если планируется частая и интенсивная эксплуатация оборудования, лучше подготовить блок питания повышенной мощности.

Кроме того, следует предусмотреть систему отвода тепла и вентиляции, т.к. во время работы печь сильно нагревается.

Нагреватель для воды

Использование такого агрегата в частном доме позволит организовать бесперебойную подачу ГВС или обогрев помещения. Система расходует много электрической энергии, но обладает простой схемой сборки и отсутствием сложностей в обслуживании. Предстоящая сборка начинается с подготовки:

- Сварочного инвертора.

- Теплоизолятора (подойдет керамзит).

- Проволоки из меди и стали.

- Отрезка пластиковой трубы с толстыми стенками.

- Трубок разного диаметра.

На первом этапе начинается изготовление котла. Его можно соорудить из 2 трубок разного сечения, которые вставляются друг в друга с выдерживанием зазора 20-25 мм.

Дальше производится приваривание концов колец и подсоединение к общей системе отопления. Во внешнюю стенку нужно вварить выходную и входную трубки.

Затем изготавливается обмотка, которая в точности повторяет форму котла. Всего нужно выполнить 35-40 витков, соблюдая равное межвитковое расстояние.

На последнем этапе собирается защитный корпус, который делается из диэлектрического материала, и подключается инверторный аппарат и теплоноситель.

Правильно собранная конструкция сможет прослужить в течение 20-25 лет без ремонта и замены расходных деталей.

Особенности эксплуатации самоделки

При благополучной сборке индукционного устройства нужно научиться правильно его использовать. Каждая система представляет опасность, т.к. не умеет автоматически регулировать интенсивность нагрева теплоносителя. Проблема решается посредством некоторых доработок, которые сводятся к монтажу и подсоединению дополнительных механизмов.

Индукционная катушка

Рабочая катушка состоит из проволоки диаметром 3.3 мм. Рекомендуется изготавливать ее из медной трубы, в которую можно интегрировать примитивный контур охлаждения. В процессе работы катушка подвергается интенсивного нагреву. Поэтому нужно собирать ее из устойчивых к температурному воздействию материалов.

.jpg)

Модуль резонансного конденсатора

Для сборки резонансного конденсатора, который напоминает небольшую батарею, нужно использовать 23 небольших конденсатора. Емкость детали составит 2,3 мкФ. Допускается применение конденсаторов емкостью 100 нФ.

Такие типы не предназначаются для схемы индукционного нагревателя, но они хорошо справляются со своей задачей.

Установка индукционного нагревателя

Чтобы исключить перегрев индукционного нагревателя и деформацию трубы из пластика, нужно предусмотреть термостат и подключить его к системе аварийного отключения.

Специалисты применяют для таких целей терморегуляторы с реле и датчиками. Такие элементы умеют отключать цепь при нагреве теплоносителя до требуемой температуры.

Безопасность устройства

Для повышения безопасности самодельного нагревателя необходимо выполнить такие требования:

- Организовать качественную изоляцию. Все проводники и соединения нужно тщательно заизолировать, чтобы исключить риск получения удара током.

- Правильно выбрать отопительную систему. Индукционные системы не подходят для совместного использования с оборудованием, которое применяет принцип естественной циркуляции воды. Для этих систем нужен водяной насос.

- Выбрать подходящее размещение устройства. Прибор должен находиться на расстоянии от 40 см от стен и предметов интерьера, и на расстоянии от 80 см от потолка или напольного покрытия.

- Установить регулировочные клапаны и манометры. Такие средства безопасности защитят оборудование от скачков давления. Кроме того, нужно предусмотреть систему стравливания воздуха.

Полезное видео по созданию нагревателя индукционного типа

В предложенных видео подробно описан принцип работы устройств индукционного типа. Также в ролике можно посмотреть особенности самостоятельной сборки агрегата.

Дополнительные советы по изготовлению

При изготовлении системы необходимо изолировать открытые элементы для повышения безопасности. Рекомендуется предусмотреть автоматическую систему управления системой и подключать прибор к электрической сети с помощью подходящих переходников. Такие действия повысят безопасность нагревателя и продлят срок его службы.

Индукционная печь из сварочного инвертора своими руками

Идея изготовления приборов отопления из готовых элементов и блоков промышленного производства далеко не нова и имеет довольно большое число поклонников. Одним из таких экспериментов, дающий возможность своими руками изготовить индукционную печь из сварочного инвертора можно назвать эталонным по качеству и результативности успеха. При помощи простых устройств в домашних условиях используя сварочный аппарат как источник питания можно собрать не только индукционную печь, но и котел отопления.

Принцип работы индукционного нагрева и устройство индукционных печей

Индукционная печь из сварочного аппарата по своему устройству очень схожа с бытовыми индукционными печами, да и принципы, на которых основывается работа этих устройств, во многом схожи. В основе работы устройства положен принцип электромагнитной индукции. В силовое поле, образуемое вокруг проводника, по которому течет электрический ток, помещается металлический сердечник. В результате действий электрического тока образуется электромагнитное поле, которое воздействует на кристаллическую решетку сердечника. Под действием поля возникают вихревые токи, которые и создают нагрев сердечника до температуры плавления.

Преимущества такой индукционной печи заключается:

- в скоротечном равномерном нагреве металла помещенного в спираль катушки;

- в специфической направленности нагрева – греется только металл, помещенный в установку, а не все оборудование;

- при плавке получается однородный металл без вкрапления примесей и добавок;

- нагрев происходит настолько быстро, что специальные добавки не успевают испаряться. К слову это очень важно при работе с ценными металлами, например, при плавке золота или золотосодержащих сплавов.

Однако, конструкция не может обойтись без источника питания, способного выдавать ток нужных параметров и к тому же снабженного устройствами защиты от перегрева и короткого замыкания. Так что для изготовления печи используется сварочный аппарат как источник питания и изготовленный своими руками индуктор из медной трубки.

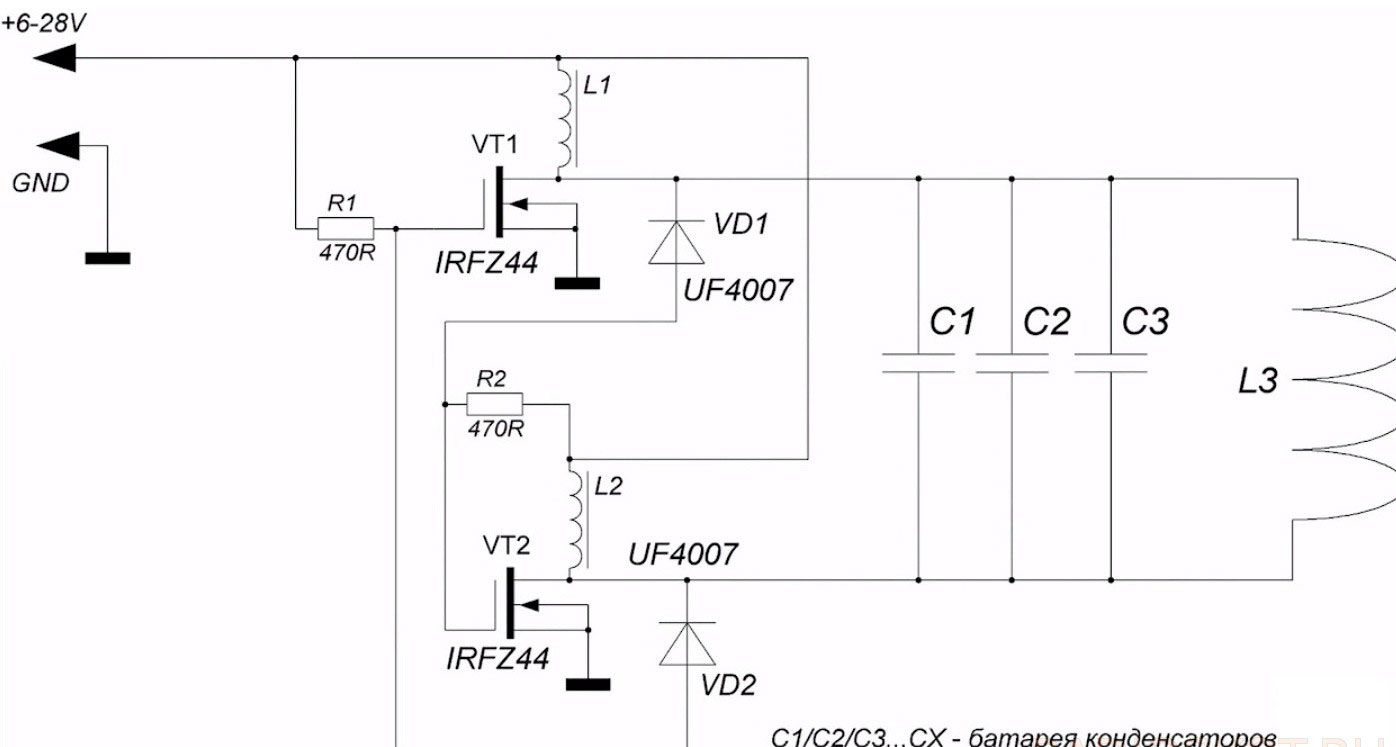

Индукционная печь на транзисторах – схема изготовления и подключения

На сегодняшний день существует несколько популярных схем изготовления индукционной печи на полевых транзисторах. Эти схемы во многом схожи со схемами бытовых сварочных инверторов, в них также используются полевые транзисторы и пленочные конденсаторы, а в качестве системы охлаждения медные или латунные радиаторы или кулер для обдува воздухом. Так что для тех кто не ищет легких путей и готов поработать паяльником схема сборки источника питания для индуктора выглядит следующим образом:

- в схеме участвуют два полевых транзистора IRFZ44V;

- два диода UF4007 или UF4001;

- резистор 470 Ом, 1 вт;

- конденсаторы разной мощности – 1 мкФ – 3 шт, 220 нФ – 4 шт, 470 нФ – 1 шт, 330 нФ – 1 шт;

- эмалевый медный провод 1,2 мм – для обмотки ферритовых колец и такие же провода диаметром 2 мм.

- В качестве дроссельных колец можно использовать ферритовые кольца от старых приемников или блоков питания компьютеров.

- В качестве радиаторов используются латунные или медные пластины большой площади и большим количеством оребрения;

- В качестве прокладочных шайб используются резиновые кольца и шайбы из тонкого текстолита или гетинакса.

Первым этапом работы выступает изготовление дросселя – на кольцо из феррита наматывается проволока диаметром 1,2 мм. Оптимальным считается намотка 7-15 витков проволоки с одинаковым расстоянием между витками.

Следующим шагом выступает сборка батареи конденсаторов – при параллельном соединении батарея должна иметь мощность 4,7 мкФ.

Сам индуктор изготавливается из медной проводи диаметром 2 мм и имеет 7-8 полных витков с концами, имеющими длину ½ витка обмотки.

После соединения всех элементов в качестве источника питания используется аккумулятор напряжением 12 вольт и емкостью 7,2а/ч. При включении схемы емкости аккумулятора должно хватить на 30-40 минут работы и при этом он будет выдавать ток силой примерно 10А.

Такое устройство можно собрать самостоятельно, правда при этом, нет гарантии, что оно выдержит непрерывный режим работы, поскольку оно лишено устройства автоматического отключения при перегреве. Именно поэтому индукционная печь из сварочного инвертора намного практичнее и проще, как в изготовлении, так и в обслуживании.

Индукционная печь из сварочного инвертора – приспособление для плавки металла и для нагрева теплоносителя в системе отопления

Идея использования такой индукционной установки в качестве плавильной печи металла во многом позволяет применить ее и в качестве котла отопления для небольшого помещения.

Преимуществом такого применения является:

- В отличие от плавки металла при наличии постоянно циркулирующего теплоносителя система не подвергается перегреву;

- Постоянная вибрация в электромагнитном поле не позволяет оседать на стенках нагревательной камеры отложениям, сужающим просвет;

- Принципиально схема без резьбовых соединений с прокладками и муфтами исключает возможность протечек;

- Установка практически бесшумна в отличие от других типов отопительных котлов;

- Сама установка без традиционных ТЭН-ов, имеет больший ресурс работы и высокую надежность;

- Нет выбросов продуктов сгорания, риск отравления продуктами горения топлива сведен к нулю.

Практическая составляющая процесса создания оборудования для обогрева помещения при помощи индукционной печи из инверторного сварочного аппарата состоит из следующих шагов.

- Для изготовления корпуса подбирается пластиковая труба с толстыми стенками и предназначенную, для использования в трубопроводах с высокой температурой и под высоким давлением;

- Для того чтобы металлический наполнитель постоянно находится в полости нагревателя изготавливаются две крышки с сеткой, чтобы через нее не вываливался наполнитель.

- В качестве наполнителя подбирается стальная проволока диаметром 5-8 мм, и режется кусочками длиной 50-70 мм.

- Отрезками проволоки заполняется корпус трубы и подсоединяется к системе.

Принцип работы этого устройства состоит в следующем:

- Индуктор из медной проволоки диаметром 2-3 мм с 90 – 110 витками устанавливается снаружи корпуса из пластиковой трубы;

- Корпус заполняется теплоносителем;

- При включении инвертора ток поступает на индуктор;

- В спирали индуктора образуются вихревые потоки, которые начинают воздействовать на кристаллическую решетку металла внутри корпуса;

- Отрезки металлической проволоки начинают нагреваться и нагревать теплоноситель;

- Поток теплоносителя после нагревания начинает движение, нагретый теплоноситель замещается холодным.

Такая принципиальная схема системы отопления на индукционном нагревательном элементе в практическом исполнении имеет один существенный недостаток – теплоноситель должен постоянно проталкиваться напором. Для этого в систему должен быть обязательно включен циркуляционный насос. Кроме того, рекомендуется установить и дополнительно датчик температуры это позволит контролировать теплоноситель и защитить котел от перегрева.

Как расплавить железо в домашних условиях

Так как для расплавления железа в домашних условиях требуется источник тепла с высокой температурой, конструкцию самодельной печи выбирают исходя из этого условия. Она должна соответствовать требованиям экологической безопасности, не занимать много места в мастерской или гараже. Этим требованиям в полной мере отвечают установки, в которых даже тугоплавкий металл плавится электрическим током.

Делаем печь для плавки металла

Если есть свободное место для размещения, делают стационарную печь на солярке или угле из шамотного кирпича. Для подачи воздуха потребуется установка вентилятор. Компактная электропечь создает температуру до 3000⁰C за счет протекания тока между двумя электродами через слой углеграфитового порошка. В ней ведется плавка небольших порций любых металлов. Недостатком считается длительный период нагрева до температуры плавления и необходимость ручного переворачивания металла для равномерного прогрева.

Индукционная печь нагревает металл по всему объему за счет наведения в нем вихревых токов магнитным полем катушки (индуктора), подключенной к генератору. К достоинствам относят:

- равномерное и быстрое нагревание металла;

- высокий КПД, так как нагревается только объект плавки, а не детали установки;

- нет испарения легирующих добавок:

- перемешивание металла, когда идет плавка, происходит естественным путем;

- регулирование температуры нагрева;

- за счет высокой производительности возможна плавка небольших порций расплавленного металла через короткие отрезки времени;

- плавка проводится в соответствии с требованиями экологической безопасности.

Из недостатков следует отметить:

- более низкую температуру шлака по сравнению с металлом, так как в нем не наводятся вихревые токи;

- при плавке возможны затруднения при удалении серных и фосфорных примесей из некоторых видов металла.

В зависимости от места расположения нагреваемого объекта индукционные установки бывают:

- Канальными, когда емкости, где происходит плавка металла, сделаны в виде каналов, которые установлены вокруг катушки с внутренним сердечником. Применяются на промышленных предприятиях, когда нужна плавка больших объемов чугуна, стали, цветных металлов.

- Тигельными со съемной емкостью из жаропрочного материала ― тигля, который помещается внутрь катушки. Такая конструкция получается компактной и удобной для домашнего применения.

Готовую индукционную печь можно купить или при наличии навыков работы с электроникой сделать своими руками.

Самодельная тигельная установка обойдется на порядок дешевле.

Генератор собирают по транзисторной или ламповой схеме, либо подключают индуктор к сварочному инвертору. При изготовлении самодельной установки следует учитывать, что на продолжительность переплавки металла влияют:

- мощность и частота генератора;

- величина потерь вихревых токов;

- помехи от близкорасположенных металлических предметов.

Индукционная печь из сварочного инвертора

Такой вариант прост для самостоятельного изготовления и безопасен при эксплуатации, так как инверторы оснащены защитой от короткого замыкания, перегрузки, перегрева. Для сборки печи достаточно сделать индукционную катушку. Ее наматывают медной трубкой с тонкими стенками диаметром 8 — 10 мм на цилиндрическом шаблоне с шагом 5 — 8 мм. Число витков, от 7 до 12, выбирают в зависимости от параметров инвертора. Следует учитывать, что при низком сопротивлении индуктора плавка будет часто прерываться из-за срабатывания защиты от перегрузки.

Готовую катушку устанавливают на жаростойкую поверхность или помещают в корпус из графита либо текстолита. Если использовать токопроводящий материал, плавка будет выполняться дольше, так как часть энергии магнитного поля будет тратиться на проход вихревых токов через стенки корпуса. Для подключения сварочного инвертора устанавливают розетку, выдерживающую максимальный ток, потребляемый оборудованием.

Важно!

Корпус инвертора должен быть заземлен.

Индукционная печь на транзисторах

Несложную по схеме печь для плавки металла на транзисторах можно собрать из доступных деталей:

- двух полевых транзисторов IRFZ44V;

- пары диодов UF4007 (допускается замена на UF4001);

- двух резисторов номиналом 470 ОМ, 1 Вт;

- нескольких пленочных конденсаторов с рабочим напряжением 250 В, чтобы суммарная емкость была 4,7 мкФ;

- медного провода с эмалевой изоляцией диаметром 1,2 и 2 мм;

- двух ферритовых колец для дросселей (покупают в магазине радиотоваров или снимают со старых компьютерных блоков питания).

Сборку проводят в следующем порядке:

- Поскольку транзисторы, когда идет плавка, будут сильно греться, их устанавливают на радиаторах. Чем больше площадь охлаждения, тем лучше. При размещении на общем радиаторе транзисторы изолируют от поверхности пластиковыми прокладками с высокой теплопроводностью.

- Дроссели наматывают проводом 1,2 мм на ферритовых кольцах. 7 — 15 витков равномерно укладывают по окружности на одинаковом расстоянии друг от друга.

- Пленочные конденсаторы спаивают параллельно в батарею;

- Индукционную катушку наматывают проводом 2 мм на шаблоне диаметром немного больше чем у тигля. После 7 — 8 витков оставляют концы для подключения к генератору.

- Подготовленные детали устанавливают на плату и соединяют между собой как показано на схеме:

Напряжение подают с 12-тивольтового аккумулятора емкостью 7,2 А/час. При нагрузке 10 А в рабочем режиме заряда хватит на 30 — 40 минут плавки. Аккумулятор можно заменить источником питания, подключаемого к электросети, с выходным напряжением 10 — 20 В и током не меньше 10 А. При желании для установки делают корпус из термостойкого диэлектрического материала. Для регулирования мощности меняют количество витков катушки и/или ее диаметр. Но проще сделать несколько сменных индукторов с разными параметрами.

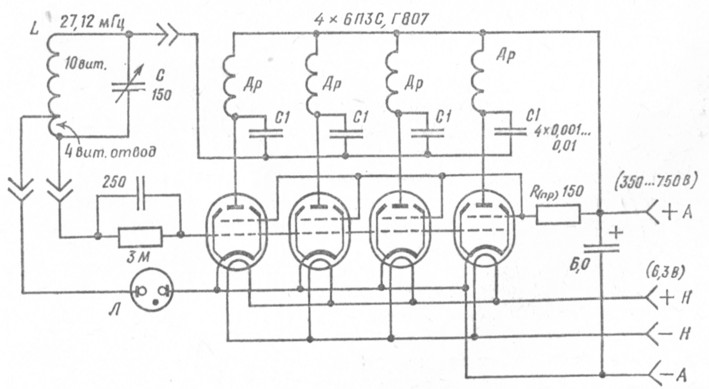

Индукционная печь на лампах

Когда требуется плавка большего объема металла, для увеличения мощности индукционной установки собирают ламповый генератор по схеме на рисунке.

На индуктор L подается ток частотой 27,72 МГц. Выходную мощность генератора регулируют переменным конденсатором за счет изменения частоты. Для сборки печи нужно запастись:

- четырьмя электронными лампами (тетродами) 6L6 или заменить на 6П3, Г807;

- четырьмя дросселями Др с индуктивностью 100 — 1000 мкГн;

- четырьмя конденсаторами емкостью 0,001 мкФ;

- неоновой лампочкой для сигнализации о готовности печи к работе;

- переменным конденсатором емкостью 25 — 150 пФ;

- медной трубкой диаметром 10 мм.

- Из медной трубки делают спираль диаметром 80 — 150 мм из 15 витков с шагом 5 мм. Тигель, в котором будет собираться расплавленный металл, должен свободно входить внутрь индукционной катушки.

- Делают корпус для размещения установки из не электропроводного материала, способного выдерживать высокую температуру нагретого воздуха или из листового металла. Но тогда необходимо обеспечить надежную тепловую и электрическую изоляцию стенок от деталей.

- Из ламп, конденсаторов, дросселей собирают 4 каскада, соединенных параллельно.

- Неоновую лампочку и переменный конденсатор устанавливают на переднюю стенку корпуса и подключают к схеме.

Охлаждение

При работе на большом токе, например, при плавке стали в домашних условиях, активные элементы индукционной печи могут перегреться и выйти из строя. На заводских моделях для защиты от перегрева установлены охлаждающие системы с принудительной циркуляцией воды или антифриза. Можно, конечно, сделать такую систему и в домашних условиях, но придется потратиться больше, чем стоит печь.

Так как плавка на дому непродолжительна по времени для охлаждения самодельной установки достаточно обычного вентилятора. Но ставить его нужно на некотором удалении. Иначе КПД печи снизится, так как часть мощности будет тратиться на вихревые токи через обмотку электродвигателя и металлические детали вентилятора.

Чтобы повысить эффективность охлаждения деталей схемы, на стенках корпуса просверливают вентиляционные отверстия.

Как плавить металл в домашних условиях

Металл помещают в чашку или тигель и переносят в печь. Сначала происходит плавка крупных кусков, затем добавляют маленькие. Мелкими стружками и опилками заполняют сразу всю емкость. Для получения отливок без вредных примесей и уменьшения потерь нужно знать, в чем плавить металл разных видов. Драгметаллы кладут в стеклянные ампулы от лекарственных растворов и плавят вместе с ними. Стеклянная корочка, которая образуется на поверхности отливок, растрескивается и осыпается после охлаждения водой. Цветные металлы плавят в железных емкостях, а сталь, чугун, железо в графитовых тиглях.

Чтобы получить сплав, сначала расплавляют компонент с самой высокой температурой плавления (медь), затем добавляют нужное количество легкоплавкого (олово, алюминий). Для улучшения характеристик стали плавку выполняют с флюсом, содержащим легирующие добавки. Для удаления пустот и неоднородностей после плавки железа в домашних условиях отлитые заготовки необходимо проковать. Их неторопливо расклепывают ударами небольшого молотка. Обработку выполняют несколько раз, чередуя нагрев до красного каления с охлаждением холодной водой.

Запрещена плавка дома магния, кадмия, цинка и его сплавов (цинковой латуни, мельхиора). Плавка контактов реле, пускателей, радиоэлектронных деталей может окончиться тяжелым отравлением. Содержание кадмия в них доходит до 50%, процесс выгорания которого сопровождается образованием ядовитого газа желтого цвета.

Меры безопасности

Приступая к эксплуатации самодельной печи, следует учитывать угрозы, которые возникают при плавке:

- Брызги расплавленного металла и нагретые части установки часто становятся причиной сильного ожога.

- На случай возгорания рядом с рабочим местом должно стоять ведро с холодной водой.

- Ламповую схему необходимо помещать в корпус, чтобы исключить возможность случайного прикосновения к деталям, на которые подано высокое напряжение.

- Зона действия электромагнитного поля не ограничена размерами корпуса. Поэтому, прежде чем начнется плавка, нужно снять все украшения из металла и подальше убрать электронные приборы. При нахождении рядом с печью мобильный телефон, цифровая камера, MP3 плеер могут выйти из строя. Людям с вживленным кардиостимулятором не рекомендуется находиться рядом с индукционной установкой, когда ведется плавка.

В домашней печи выполняется не только плавка, но также нагрев деталей перед лужением, формовкой, закалкой. Несмотря на простоту рассмотренных схем, самодельные индукционные установки по основным характеристикам не уступают заводским моделям бытового назначения. При необходимости их несложно настроить для решения конкретной задачи путем изменения параметров индукционной катушки и выходного сигнала генератора.

Как сварить нержавейку инвертором в домашних условиях

Самые качественные и красивые швы получаются, если нержавейка соединяется полуавтоматической сваркой под защитой аргона. Но не у каждого домашнего мастера есть возможность приобретения дорогого оборудования и газа. Когда не важна эстетика соединения, необходимое качество достигается сваркой нержавейки инвертором.

Преимущества и недостатки сварки нержавейки инвертором

При сравнении сварки нержавеющей стали инвертором с иными способами отмечаются следующие достоинства:

- невысокая цена аппарата;

- небольшой вес и габариты позволяют переносить инвертор даже в сумке;

- ручной дуговой сваркой можно соединять заготовки толщиной до 20 мм из сплавов, черных и цветных металлов;

- работа проводится без флюса или инертного газа;

- выполнение сварки в труднодоступных местах.

- образование шлака;

- из-за большого электрического сопротивления нержавейки возможен перегрев электрода с разрушением покрытия, поэтому сварочный ток ограничивается;

- большие затраты времени при сравнении с другими методами.

Способы сварки

Дома сваривать нержавейку инвертором можно тремя способами:

- Ручной дуговой сваркой (MMA), когда материалом плавящегося электрода заполняется стык. Для работы нужен только инвертор.

- Аргонодуговой метод (TIG) с электродом из вольфрама, применяется для сварки тонкой нержавейки инвертором. Шов создается за счет плавления материала заготовок или присадочной проволоки. Сварная ванна от контакта с окружающим воздухом защищается чистым аргоном. Перемещение горелки с неплавящимся электродом и подачу присадочной проволоки выполняют вручную.

- Полуавтоматическая сварка (MIG/MAG) выполняется неплавящимся электродом с механической подачей проволоки. За счет повышения скорости сварки увеличивается производительность. Для улучшения смачиваемости кромок в аргон добавляется 2% углекислого газа.

Какой инвертор подойдет для сварки нержавейки

Для сварки нержавейки используется инверторный сварочный аппарат любой марки. Для работы дома выбирается самая простая модель. Умельцы мастерят даже самодельные аппараты по характеристикам не уступающие заводским аналогам. Инвертор должен быть с режимом ручной сварки (ММА) и регулировкой тока в пределах 20 — 200 А. Для сварки нержавейки желательно наличие следующих опций:

- режима «Форсаж», позволяющего кратковременно понижать напряжение дуги с одновременным увеличением величины тока;

- ПВ (длительность непрерывной работы, указано в инструкции) не меньше 40%;

- длина кабелей не больше 6 м, иначе из-за большой потери мощности они будут сильно нагреваться;

- сохранение работоспособности при значительных изменениях напряжения в электросети.

Обратите внимание!

Выбирая инвертор, нужно внимательно прочесть инструкцию, так как не все модели могут работать при низких температурах.

Настройка аппарата

Прежде чем сваривать нержавейку инвертором необходимо переключателями на передней панели выставить настройки в соответствии с параметрами соединяемых заготовок. Величину напряжение и тока в зависимости от толщины деталей определяют по таблице:

Толщина металла,

мм

При выполнении аргонодуговой и полуавтоматической сварки расход газа настраивается в пределах 6 — 12 л/мин. Скорость движения проволоки устанавливают переключателем режимов. Чем она больше, тем меньше глубина провара.

Выбор электродов

Для сваривания нержавейки инвертором постоянным током допускается использование электродов с базовым покрытием на основе карбонатов кальция и магния. К популярным отечественным маркам относятся ОЗЛ-8 и ЦЛ-11. Стоят недорого, но для работы требуется опыт. Электроды склонны к залипанию, плохо держат дугу, однако швы получаются с достаточными антикоррозионными характеристиками.

Лучшие результаты получаются, если для работы выбрать универсальные электроды с рутиловым покрытием. Ими сваривают на постоянном и переменном токе распространенные марки нержавеющей стали. Лучшими признаны электроды ОК 67.60, которые выпускаются шведской фирмой ESAB. Они легко поджигаются, стабильно держат дугу, снижается количество брызг расплавленного металла. Работая с рутиловыми марками, даже новичок наложит прочный шов.

При ручной сварке следует учитывать, что остывающий шлак начинает самопроизвольно отскакивать. Поэтому в это время нужно располагаться на безопасном расстоянии, чтобы он не мог попасть в глаза или на открытые участки кожи.

Процесс сварки нержавейки инвертором в домашних условиях

Перед свариванием нержавейки инвертором в домашних условиях проводится подготовка соединяемых заготовок в следующем порядке:

- С поверхности возле стыка удаляется грязь и мусор, наждачной бумагой или щеткой с металлическим ворсом зачищается до блеска.

- Место соединение обрабатывается растворителем, чтобы удалить жир. Иначе он нарушит стабильность дуги.

- При соединении заготовок толщиной более 4 мм с кромок снимают фаски под углом 45⁰ для лучшего заполнения стыка расплавленным металлом.

- Чтобы брызги не прилипали к прилегающим поверхностям, их обрабатывают водным раствором мела.

- Для компенсации температурного расширения свариваемых заготовок между ними оставляется промежуток 1 — 2 мм.

- Сварку нержавейки толщиной до 1 мм выполняют без зазора.

- Для предотвращения перегрева металла в месте соединения заготовки кладутся на алюминиевые или медные пластины.

- Детали толщиной больше 7 мм предварительно нагревают до 150⁰C, чтобы уменьшить перепад температур в начале сварки.

- Для удаления влаги и улучшения свойств покрытия электроды перед применением прокаливают помещая в печь. В случаях, когда работа выполняется срочно, допустим прогрев газовой горелкой.

Сварку постоянным током проводят на обратной полярности. Соединение выполняется короткой дугой со скоростью большей, чем для обычной стали. Электрод ведется вдоль шва без поперечных движений. Его наклоняют под углом 40 — 60⁰ в сторону, удобную для удержания. Из-за большого сопротивления электрическому току и плохой теплопроводности нержавейки электроды сгорают быстрей, чем на черных металлах. Это явление становится неожиданностью для начинающих мастеров. Шов завершают «замком», который предотвратит образование трещин и свищей. Сварочную ванну сдвигают на поверхность заготовки или возвращают немного назад. Не меняя положения электрода, гасят дугу. Так как сварить нержавейку большой толщины за один проход не получится, операцию повторяют несколько раз до полного заполнения стыка.

После окончания сварки следует подождать, чтобы место соединения остыло. Нельзя обрызгивать его водой, так как это приведет к появлению микротрещин. Шлак начинают оббивать через 5 минут, чтобы на еще мягком металле не оставлять следов. Для придания презентабельного вида место соединения шлифуют и полируют. Однако в результате механической обработки с поверхности удаляется пассированный слой из окиси хрома, который защищает ее от коррозии. Восстановление пленки происходит за 4 — 6 часов, в течение которых нержавейка остается незащищенной. Для ускорения процесса поверхность обрабатывается составом, содержащим пассирующие добавки. Через полчаса его смывают водой.

После ознакомления с приведенными рекомендациями ответ на вопрос: «Можно ли инвертором сваривать нержавейку?» очевиден. Однако это не значит, что у новичка с первого раза получится выполнить надежное соединение. Для наработки навыков придется потренироваться на ненужных обрезках, лучше под руководством наставника.

Как сварить алюминий инвертором — пошаговая инструкция

Алюминий не самый прочный материал, поэтому не удивительно, что предметы из него нередко ломаются. Необязательно относить их в мастерскую, отремонтировать можно и дома сваркой алюминия инвертором. Однако для создания надежных соединений нужно учитывать неординарные свойства этого капризного материала.

Можно ли варить алюминий инвертором

Сложность сваривания алюминия инвертором обусловлена его характеристиками:

- У оксидной пленки, которой покрыта поверхность этого металла, температура плавления 2000⁰C, а у металла — 660⁰C.

- Перед работой пленка удаляется. Сварку начинают сразу после снятия оксида, чтобы очищенная поверхность не успела окислиться.

- При значительном перепаде температуры прочность алюминия уменьшается.

- Из-за высокой текучести металл стремится убежать из сварочной ванны, что затрудняет наложение вертикальных швов.

- Из-за высокого коэффициента температурного расширения заготовки при усадке могут деформироваться, а шов растрескаться.

- Цвет алюминия при нагреве не изменяется, что затрудняет контроль над процессом при выполнении инверторной сварки.

Какой инвертор подойдет для сварки алюминия

Выбор инвертора для сварки алюминия зависит от объема и сложности работы. Если ремонтом заниматься приходится нечасто, а к качеству соединения не предъявляется высоких требований, достаточно дешевого аппарата. В противном случае предпочтение отдается модели с функциями MMA и TIG. Таким аппаратом выполняются соединения электродами с покрытием и аргонодуговой сваркой. Для домашнего ремонта достаточно силы тока 200 А.

Для упрощения и ускорения работы при больших объемах следует обратить внимание на инверторы с осциллятором, позволяющим зажигать дугу бесконтактным способом. Полезной будет опция постепенного затухания дуги, управления балансом полярности и импульсный режим. Если предполагается частое перемещение инвертора, предпочтение следует отдавать компактным моделям. Они дороже аппаратов с аналогичными функциями, но удобней при перевозке.

Выбор расходных материалов для сварки

Чтобы варить алюминий инвертором без аргона применяются электроды, сделанные из близкого по составу материала. Их покрытие при нагреве создает газовую среду, которая препятствует проникновению воздуха в зону сварки. Лучшими отечественными признаны марки ОЗА, ОЗР, ОЗАНА. Аналоги зарубежного производства OK 96.20, OK 96.40, Kobatek-213 лучше по качеству, но стоят дороже.

Аргонодуговая сварка выполняется неплавящимися электродами из вольфрама. Для создания шва используют присадочную проволоку диаметром от 2 до 5 мм. В составе популярных марок АО, АД, АК содержится много магния.

Чтобы сваривать алюминий инверторным полуавтоматом используется присадочная проволока диаметром от 0,8 до 1 мм в катушках по 0,5 кг. Большей популярностью пользуются марки ER 4043 и ER 5356, сделанные из сплава кремния с алюминием. Св-АК 5 и Св-АМг из алюминия с магнием применяются реже.

Технология сварки алюминия инвертором

Перед началом сварки алюминия в домашних условиях нужно обработать место соединения:

- Если толщина деталей больше 5 мм, с кромок снимаются фаски под углом 45 — 60⁰. Чем толще металл, тем больше скос.

- Заготовки на расстоянии 2 — 3 см от стыка очищаются металлической щеткой от оксидной пленки и обезжириваются растворителем.

- Рекомендуется предварительный нагрев деталей до 400⁰C.

- Для предотвращения деформации, при усадке алюминиевые заготовки в зависимости от толщины размещают с зазором 1 — 2,5 мм между ними.

- Если детали тоньше 5 мм, под них подкладывают графитовые или керамические пластины, чтобы расплавленный металл не протекал на обратную сторону.

Сварка плавящимися электродами с покрытием выполняется постоянным током с плюсом на держателе, а вольфрамовыми — переменным. Чтобы шов по всей длине был одинаковой ширины, заготовки сначала прихватываются с обеих сторон. Диаметр электрода и ток в зависимости от толщины алюминия определяются по таблице:

Читайте также: