Плоскошлифовальный станок по металлу 3б722

Обновлено: 06.07.2024

Сведения о производителе плоскошлифовального станка 3Д722

Производитель плоскошлифовального станка 3Д722 - Липецкий станкостроительный завод, основанный в 1929 году.

В 1956 года ремонтно-тракторный завод был переориентирован на выпуск станков и переименован в Липецкий станкостроительный завод.

Станки, выпускаемые Липецким станкостроительным заводом, ЛСЗ

3Д722 станок плоскошлифовальный с горизонтальным шпинделем универсальный. Назначение и область применения

Станок плоскошлифовальный 3Д722 заменил в производстве устаревшую модель 3Б722 и был заменен на более совершенную модель 3Л722.

Плоскошлифовальный станок модели 3Д722 - станок общего назначения с прямоугольным столом и горизонтальным шпинделем, предназначен для шлифования плоскостей различных деталей периферией круга как в индивидуальном, так и в крупносерийном производстве. Станина имеет продольные направляющие, по которым возвратно поступательно движется рабочий стол. По вертикальным направляющим стойки перемещается шлифовальная бабка со шлифовальным кругом.

Шлифуемые детали в зависимости от материала, формы и размеров могут закрепляться на электромагнитной плите или непосредственно на рабочей поверхности стола.

Особенности конструкции станка

Шлифовальный круг крепится на конце шпинделя шлифовальной бабки. Обрабатываемую деталь устанавливают на столе станка. В процессе работы стол получает прямолинейное возвратно-поступательное движение, а шлифовальный круг — вращательное. Если ширина обрабатываемой детали больше ширины круга, то шлифовальной бабке сообщается периодическая поперечная подача после каждого одинарного или двойного хода стола. Шпиндельной бабке с кругом сообщается также вертикальная подача для снятия необходимого припуска.

Конструктивная особенность станка 3Д722 - поперечная подача шлифовального круга обеспечивается перемещением стойки со шлифовальной бабкой по горизонтальным направляющим станины стоики. Шлифовальная бабка перемещается только в вертикальном направлении и имеет постоянный вылет относительно стойки.

Применение в станке винтовых пар качения, системы цифровой индикации вертикальных перемещений шлифовальной бабки, высокоточных подшипников в шпиндельном узле и ряда других конструктивных решений позволило повысить точность, долговечность и производительность станка по сравнению с аналогичными серийно выпускаемыми станками.

В станке для снижения тепловых деформаций применено объемно-дроссельное регулирование скорости стола, гидроагрегат оснащен системой стабилизации температуры, увеличена емкость гидробака и бака охлаждения.

С целью повышения точности и чистоты обработки увеличена жесткость основных узлов станка: станины, колонки, каретки, шлифовальной бабки, стола. Повышение долговечности и сохранение точности в конструкции обеспечивается: применением в шпиндельной бабке гидродинамических подшипников, а в цепи вертикальной подачи шлифовальной бабки — пары винт — гайка качения; термообработкой направляющих колонны, станины и каретки; централизованной смазкой направляющих бабки — каретки широкой лентой для защиты направляющих станины и штоков цилиндра стола.

Предусмотренные в конструкции станка включение и управление поперечной подачей, визуальный контроль, демагнитизация электромагнитной плиты и наличие подвесного пульта обеспечивают удобство обслуживания станка, а возможность присоединения пылеуловителя улучшает санитарно-гигиенические условия работы.

Станок 3Д722 обеспечивает вертикальную подачу шлифовального круга за одинарный или двойной реверс шлифовальной бабки, что расширяет технологические возможности станка; конструкция базовых деталей обеспечивает технологичность механической обработки.

Жесткая конструкция станины гарантирует высокоточное шлифование.

Конструкция сборочных единиц станка, в т.ч шпиндельного узла, позволяет выбирать различные режимы шлифования с сочетанием различных подач и скоростей стола, обеспечивает шлифование деталей с заданной точностью и шероховатостью.

Корректированный уровень звуковой мощности LpA не должен превышать 99 дБА.

Класс точности станка П

Класс чистоты обработки V 8

Современные аналоги плоскошлифовального станка 3Д722

3711Б - 1000 х 200, производитель Оршанский станкостроительный завод Красный борец

3Б721 - 1000 х 320, производитель Оршанский станкостроительный завод Красный борец

ОШ-400 - 1100 х 400, производитель Оршанский станкостроительный завод Красный борец

Способы и особенности плоского шлифования

Рис. 1. Способы шлифования периферией круга:

а — врезанием, б — глубинным методом, в — с малой подачей на глубину и большой поперечной подачей, t — подача на глубину, s — продольная подача

В зависимости от поверхности круга, осуществляющей обработку, различают шлифование периферией круга и торцом круга. Рассмотрим основные способы шлифования периферией круга.

Шлифование врезанием применяется при обработке деталей, ширина которых меньше высоты или когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи. Подачу на глубину осуществляют при выходе круга за пределы детали с одной или двух сторон во время реверсирования стола (рис. 1, а). При этом способе шлифования происходит большой износ круга, что требует частых правок. Высокая точность обработки при этом не обеспечивается.

Глубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу на всю глубину (рис. 1, б). При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола осуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, поэтому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга.

Шлифование с прерывистой поперечной подачей позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа (рис. 1, в).

Шлифование с непрерывной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за каждый ход стола не должна превышать половины высоты круга. По сравнению с предыдущим способом, последний обеспечивает возможность получения более высокой точности обработки.

При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше по сравнению со шлифованием торцом круга. Следствием этого являются сравнительно небольшие усилия резания и незначительное выделение тепла, поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности. Производительность обработки при шлифовании периферией круга ниже по сравнению со шлифованием торцом круга.

Обзор шлифовального станка 3Б722: характеристики, особенности, режимы работы

Плоскошлифовальный станок серии 3Б722 выпускался Липецким станкостроительным заводом. Это оборудование предназначено для шлифования различных материалов торцевой поверхностью круга. Благодаря своим уникальным эксплуатационным свойствам модель применяется до сих пор.

Конструктивные особенности станка

Установка состоит из горизонтальной станины, на поверхности которой расположены направляющие, на них крепится обрабатываемая деталь. Во время работы выполняется смещение по горизонтальному продольному направлению. Для обработки больших заготовок возможны незначительные сдвиги в поперечном направлении. Шлифовальный круг фиксируется на бабке. Этот узел агрегации может перемещаться в вертикальной плоскости.

Для нормальной работы оборудования в конструкции предусмотрено 6 электродвигателей. Главный привод шпинделя бабки осуществляется за счет передачи крутящего момента от силового агрегата мощностью 10 кВт. Для ускоренного вертикального смещения применяется электродвигатель 1,1 кВт. Остальные приводящие устройства предназначены для обеспечения работы систем охлаждения и магнитного сепаратора.

Плоскошлифовальный станок 3Б722 обладает следующими специфическими характеристиками:

- способы фиксации деталей. Они могут быть затоплены на рабочем столе механическими устройствами или с помощью электромагнитной плиты;

- шлифовальная бабка смещается по стойке с горизонтальными направляющими;

- в конструкции установлены винтовые пары качения;

- система цифровой индикации, которая контролирует степень смещения шлифовального круга.

Наличие высокоточных подшипников обеспечивает равномерную обработку материала по всей поверхности.

Конструкция шпиндельного узла позволяет выбирать оптимальные режимы функционирования — подачи и изменение скорости рабочего стола. Уровень звуковой мощности не должен превышать 99 дБ.

Технические характеристики

Согласно принятой классификации станок 3Б722 имеет класс точности «П». Благодаря универсальности своей конструкции он может обрабатывать детали, габариты которых не превышают 100*36*40 см. При этом расстояние от шпинделя до поверхности стола может составлять от 19 до 63 см.

Определяющим качеством станка являются параметры шпиндельной бабки. От ее характеристик зависит максимальная и минимальная глубина шлифования, а также скорость выполнения этого процесса. Допустимые размеры шлифовального круга составляют от 32,5 до 45 см. При этом посадочный диаметр равен 20,3 см. На шпиндель поступает максимальный крутящий момент 6,7 кгс*м.

Кроме этого, следует учитывать такие технические параметры, которыми обладает шпиндельная бабка станка 3Б722:

- величина поперечного смещения – 40 см;

- количество автоматических подач на один ход рабочего стола – от 1 до 30;

- максимальное вертикальное смещение – 44см;

- характеристики автоматических вертикальных подач – от 0,005 до 0,1 мм;

- скорость вертикального ускоренного смещения – 0,45 м/мин.

Станок может работать в режиме автоматической или ручной подачи. В первом случае необходимо задействовать систему автоматики.

Технические параметры рабочего стола:

- габариты поверхности — 100*32 см;

- размеры фиксируемой электромагнитной плиты – 90*32 см;

- величина продольного смещения – от 30 до 105 см;

- возможность регулировки скорости смещения рабочего стола – от 2 до 40 м/мин.

Помимо этих характеристик, стоит отметить автоматический реверс ступора. Эта функция позволяет оперативно реагировать на изменение конфигурации обрабатываемой детали.

Плоскошлифовальный станок 3Б722 обладает большими габаритами – 341*202*229 при массе 6950 кг без установленной детали. Это объясняется литой станиной, которая обеспечивает устойчивость оборудования во время работы.

Режимы работы

Перед работой на шлифовальном оборудовании следует ознакомиться с режимами его функционирования. Они зависят от выбранной степени обработки поверхности детали, а также точности ее выполнения.

Наиболее популярный режим работы станка – шлифование врезанием. Оно осуществляется в том случае, если ширина заготовки меньше ее высоты. Дополнительно этот режим применяется, если на поверхности детали есть ограничивающие бортики. Он характеризуется быстрым износом круга и низким качеством шлифования. Преимущество – высокая скорость выполняемой операции.

Кроме этого, станок 3Б722 может работать в следующих режимах:

- глубинное. Скорость вращения круга минимальная. При этом за один проход удаляется полный припуск. Съем стружки делается только в одном направлении. Периодически необходимо проверять геометрию круга и делать корректирующие поправки в режиме работы оборудования;

- прерывистая и не прерывистая поперечные подачи. Применяются для высокой скорости обработки. Разница между ними заключается в возможности выхода круга за границы детали на 50-60 мм в режиме прерывистой обработки.

При выборе режимов работы нужно учитывать, что обработка периферией круга значительно меньше, чем шлифование торцом.

В видеоматериале можно увидеть пример работы оборудования, которое аналогично модели 3Б722:

Плоскошлифовальный станок по металлу 3б722

Универсальный плоскошлифовальный станок с прямоугольным столом и горизонтальным шпинделем модели ЗБ722 (рис. 1) предназначен для шлифования плоскостей деталей периферией круга. Шлифуемые детали в зависимости от материала, формы и размеров могут закрепляться или на электромагнитной плите, или непосредственно на рабочей поверхности стола.

Кинематическая схема

Движение от маховика А (рис. 6) передается через шестерни 1,2, кулачковую муфту Б, коническую пару 3,4 на гайку 5, связанную с ходовым винтом 6. Так как гайка фиксирована от вертикального перемещения, то при ее вращении винт 6 будет перемещаться в осевом направлении, производя подачу каретки со шлифовальной бабкой.

Станина и стол

По направляющим станины 1 (рис. 7) перемещается стол 2, несущий цилиндр 3. Открывающиеся при движении стола направляющие станины закрыты двумя гибкими лентами 4. Ленты проходят в окна стола, образованные телом стола и привернутыми направляющими 5. Концы лент натянуты и неподвижно укреплены на торцах станины. При натяжении ленты отпускают гайки 6 и вращением винта 7 перемещают вниз колодку 8 с укрепленной на ней лентой, после чего вновь затягивают гайки 6. Для того, чтобы ленты при движении стола прилегали к направляющим станины, имеются ролики 9, вращающиеся на осях 10, укрепленных в привернутых планках 11.

Колонка

Колонка 1 (рис. 8), привернутая к тумбе станины 2, представляет собой жесткую литую раму с направляющими, по которым при помощи системы роликов 3, размещенных в сепараторе 4, перемещается каретка 5. Люфт в направляющих устраняется подгонкой планок 6 и клином каретки 7.

Для визуального контроля за размером шлифуемого изделия предусмотрен индикатор 8 и кронштейн 9 с регулируемым упором.

Механизм вертикальной подачи

Механизм вертикальной подачи (рис. 9а, 96) крепится на передней панели станины 1 и закрывается крышками 2 и 3. Цилиндр механизма подачи 4 крепится к корпусу 5. Для увеличения долговечности храпового механизма собачка 6 выполнена в виде звездочки с шестью зубьями. Замена изношенного зуба на новый производится поворотом собачки. Для включения ускоренного перемещения полумуфта 7 перемещается рычагом 8 в крайнее правое положение, при котором маховик 9 оказывается отключенным от механизма. Кулачок 10 включает конечный выключатель 11, подготавливая ускоренное перемещение от электродвигателя. Ускоренное перемещение возможно только до тех пор, пока нажата кнопка. Для ликвидации зазора в зубчатом зацеплении привода перемещения перекрыщки 12 шестерни 13 и 14 выполнены сдвоенными.

Во втулке откидного жесткого упора 15 укреплен палец 16, который упирается в неподвижную колодку 17, чем и определяется постоянное положение откидного упора.

Смазка шестерен осуществляется маслом, стекающим с направляющих станины по трубке 18 и собирающимся на дне корпуса.

Сектор 19 служит для автоматического прекращения подачи после снятия установленного припуска на обработку. Вращаясь вместе с лимбом 20, сектор 19 перекрывает зону качания собачки 6, постепенно уменьшая подачу до нуля.

Опора привода винта

Опора привода винта (рис. 9 а) служит для передачи движения от механизма вертикальной подачи к редуктору колонки. Корпус опоры 21 укреплен на привалочной плоскости тумбы 22. Валик-шестерня 23 вращается на двух роликовых конических подшипниках.

Смазка конических шестерен 23 и 24 осуществляется самотеком через трубку 25.

Редуктор колонки

Редуктор колонки (рис. 9 а) служит для передачи движения от механизма вертикальной подачи через опору привода винта к каретке. Валик-шестерня 23 опоры привода винта вращает коническую шестерню 24, сидящую на шпонке на биметаллической гайке 26.

При вращении гайки 26, закрепленной в осевом направлении с помощью двух радиальноупорных и упорного подшипников, винт 27 получает вертикальное перемещение. Вместе с винтом перемещается и каретка 28.

Смазка пары гайка— ходовой винт производится через трубку 29 от лубрикатора, установленного на каретке.

Каретка

Каретка представляет собой промежуточный узел, служащий для осуществления двух взаимно-перпендикулярных движений шлифовальной бабки; вертикального и поперечного. Вертикальное перемещение осуществляется по направляющим колонки 1 с помощью винта 2, неподвижно прикрепленного к перемычке 3, связывающей вертикальные направляющие каретки.

Горизонтальные направляющие каретки служат для поперечного перемещения бабки е помощью укрепленного в каретке цилиндра 4 или вручную за маховик 5 через червячную передачу 6 редуктора каретки и реечную пару. Рейка укреплена на корпусе 7 шлифовальной бабки.

Чтобы осуществить гидравлическое перемещение бабки червяк выводят из зацепления с шестерней путем поворота за рукоятку 8 эксцентриковой гильзы 9. При этом эксцентрик 10 через рычаг 11 переместит блокировочный золотник коробки реверса шлифовальной бабки, открывая путь маслу к цилиндру. При включении ручного перемещения эксцентрик 10 переместит блокировочный золотник в другую сторону, соединяя обе полости цилиндра со сливом.

На переднем торце каретки размещен диск, шестерня 12, сцепленный с шестерней 14, которая сидит на валике 15. На валике прорезан пологий винтовой паз, в который входит ролик пальца 16, укрепленного на корпусе шлифовальной бабки. За полный поперечный ход шлифовальной бабки диск 12 совершает неполный оборот. Укрепленные на диске переставные упоры 17 воздействуют на рычаг 18, поворачивая его вместе с рукояткой 19 и валом 20, который через рычаги 21 и 22 перемещает управляющий золотник гидрокоробки реверса шлифовальной бабки. Рычаг 21 производит при каждом реверсе поочередное включение конечных выключателей 23, которые дают команду на механизм вертикальной подачи.

За рукоятку 19 может быть осуществлен ручной реверс бабки независимо от положения упоров 17.

Внутри каретки размещен трубопровод, подводящий масло к гидрокоробке реверса шлифовальной бабки, к цилиндру 4 и отводящий масло на слив в бак. В каретке размещен также трубопровод смазки направляющих шлифовальной бабки и распределитель смазки 25, получающий масло от лубрикатора 26.

Шлифовальная бабка

Шлифовальная бабка (рис. 12) перемещается по каретке с помощью цилиндра 1 или вручную от реечной передачи. Шпиндель 2 вращается на двух самоустанавливающихся трехвкладышных подшипниках скольжения. Вкладыши 3 и 4 регулируемые, а вкладыш 5 нерегулируемый. В зону подшипников масло подается от установки смазки. При вращении шпинделя масло попадает под каждый из вкладышей, образуя масляный клин; при этом обеспечивается жидкостное трение между шпинделем и вкладышами.

Образованию масляных клиньев способствует форма наружных поверхностей вкладышей, очерченных меньшим радиусом, чем радиус отверстия под вкладыши в корпусе шлифовальной бабки. Благодаря этому вкладыши могут поворачиваться и самоустанавливаться в плоскости, перпендикулярной оси шпинделя. Вкладыши регулируются винтами 6 и 7 таким образом, чтобы они прилегали к шейкам шпинделя по всей длине образующих. В холодном состоянии зазор между шпинделем и вкладышами должен быть в пределах 0,04— 0,06 мм. Величину зазора можно проверить индикатором при отжатии рычагом свободного конца шпинделя.

В осевом направлении шпиндель удерживается подпятником, состоящим из двух бронзовых колец 8 и 9, установленных во фланце 10. Регулирование осевого зазора в опоре производится при помощи компенсационного кольца 11.

Для предохранения от вытекания масла из зоны подшипников наружу на задней опоре предусмотрено уплотнение в виде бронзового кольца 12 и уплотняющего манжета 13. Бронзовое кольцо прижимается к торцу шпинделя пружинами 14 и удерживается от вращения штифтом 15. На передней опоре роль уплотнения выполняют бронзовые кольца 8 и 9.

Масло, просочившееся через уплотнения, стекает обратно в бак через сливные каналы.

Вращение шпинделя осуществляется от электродвигателя через игольчатую муфту 16. Круг устанавливается между фланцами 17 и 18 и стягивается болтами 19. От разбрызгивания охлаждающей жидкости и на случаи разрыва круг предохранен кожухом 20.

На корпусе бабки укреплена рейка 21 Механизма ручного поперечного перемещения шлифовальной бабки и кронштейн 22 штока цилиндра. Щиток 23 служит для защиты от брызг и регулируется по высоте с фиксацией винтами 24.

Клином 25 регулируется зазор в направляющих шлифовальной бабки.

Реле давления 26 контролирует подачу смазки к подшипникам шпинделя. При нажатйи на кнопку «Пуск» шлифовального круга включается электродвигатель установки смазки, и масло начинает поступать в шлифовальную бабку. Через 15—30 секунд зона смазки заполняется маслом и устанавливается заданное давление. Реле давления при этом включает электродвигатель шлифовального круга.

Кнопку «Пуск» шлифовального круга необходимо держать включенной до момента начала вращения шпинделя.

Коробка конечных выключателей

Коробка конечных выключателей (рис. 13) служит для подачи электрических команд при каждом реверсе шлифовальной бабки для осуществления прерывистой автоматической вертикальной подачи.

В корпусе 1 расположены два конечных выключателя 2 и толкатели 3, на которые воздействуют рычаги 4, несущие ролики 5. Ролики в одном направлении производят включение конечных выключателей от воздействия на них пальца 6, а в другом направлении свободно проворачиваются на своих осях. Таким образом, один из выключателей дает команду во время переднего, а другой во время заднего реверса шлифовальной бабки. Винтами 7 производится регулировка момента включения.

Гидравлическая схема

Электрическая схема

Поворотом рукоятки вводного рубильника Р (рис. 27) напряжение подается в цепь электрического управления.

От нажатия кнопки ЗКУ включается контактор ЗК и электродвигатель насоса смазки ЗМ. При поднявшемся давлении в системе смазки замыкаются контакты микропереключателя реле давления РД в точках 9—11, подавая питание на контактор 1К по цепи 3—5— 7—9—11—12. Контактор 1К своими силовыми контактами включает электродвигатель 1М, а контактом 7—9 становится на самопитание.

Останов электродвигателей 1М и ЗМ производится от нажатия кнопки 2КУ.

Нормально станок работает с электромагнитной плитой. При этом переключатель 2П установлен в положение «Работа с плитой» и его контакт в точках Л14—43 замкнут, а в точках 5—19 разомкнут.

От нажатия кнопки 4КУ получает питание контактор 4К, включая тем самым электронасос охлаждения 4М.

Переключателем 1П осуществляются различные варианты включения электронасоса:

а) включение электронасоса со шлифовальным кругом (замыкаются контакты 9—15);

б) включение электронасоса от кнопки 4 КУ (5-13);

в) включение электронасоса с гидравликой (23-15);

г) выключение электронасоса.

Кнопками 7КУ и 8КУ осуществляется включение контакторов 5К или 6К, реверсивное вращение электродвигателя 5М и соответствующее перемещение шлифовальной бабки «Вверх» или «Вниз».

Поворотом рукоятки переключателя П электромагнитной плиты в положение «Включена» замыкаются контакты ПЗ—П1 (Л 1—J12) и П2—П4 (CI—C2), и электромагнитная плита ПЭ получает питание по цепи П1—ПЗ—П5— П4—П2. При этом срабатывает сериесное реле PC, которое своим контактом 5—19 подготавливает для включения цепь контактора 2К и контактом 61—62 включает сигнальную лампу JTC—«Плита включена».

От нажатия кнопки 6КУ включается контактор 2К и контактом 21—23 становится на самопитание; контактами в главной цепи включается электродвигатель 2М.

Для снятия изделия с электромагнитной плиты необходимо рукоятку переключателя П перевести в положение «Размагничена» и отпустить. Под действием пружины рукоятка возвратится в нулевое положение. В нулевом положении замыкается контакт П5—П6 и размыкаются контакты П1—ПЗ и П4—П2. Электромагнитная плита отключается от селенового выпрямителя и шунтируется сопротивлением 2С. Сериесное реле PC отключается и отключает сигнальную лампу ЛC.

В положении рукоятки переключателя П «Размагничена» размыкается контакт П5—П6 н замыкаются контакты П1—П4 и П7—П2, в катушках электромагнитной плиты протекает ток обратного направления пониженной силы из-за наличия в цепи сопротивления 1C.

Кратковременный импульс обратной полярности необходим для размагничивания электромагнитной плиты и, частично, шлифуемых деталей.

При работе станка без включения электромагнитной плиты или при снятой со станка электромагнитной плите переключатель 2П устанавливается в положение «Работа без плиты». Контакт 2П в точках 5—19 замыкается, а в точках Л14—43 размыкается и разрывает цепь включения селенового выпрямителя. Выключателем 2В производится включение и отключение вертикальной подачи шлифовального круга на изделие. В положении выключателя 2В «Включена» подача шлифовального круга на изделие в процессе шлифования производится автоматически. От нажатия на конечный выключатель 1КВ или 2КВ в одном из крайних положений шлифовальной бабки включается электромагнит вертикальной подачи 1Э или 2Э и происходит подача шлифовального круга на определенную величину. Выключателем 1В производится включение и отключение лампы местного освещения Л0.

Плоскошлифовальный станок по металлу 3Л722В

Плоскошлифовальный станок 3Л722 выпускается российским станкостроительным предприятием и служит для обработки на металлических заготовках, в том числе прошедших закалку, плоских поверхностей с использованием периферии и торца шлифовального круга и для обработки фасонных поверхностей с использованием профилированного круга. Значительные габариты стола (1250х350 мм) позволяют обабатывать широкую номенклатуру деталей от малых до средних размеров. Данный станок широко применяют станкостроительные, машиностроительные, подшипниковые и автотракторные предприятия в единичном, мелкосерийном и серийном производствах.

| Стоимость плоскошлифовального станка 3Л722 (аналог 3Л722В) б.у после капремонта составляет 1250 000 руб.. Гарантия 6-12 месяцев. Обычно оборудование есть в наличии. В случае отсутстия - срок ремонтных работ 30-45 дней. |

Главным движением в станке 3Л722В является вращение шлифовального круга; вспомогательным - продольная подача стола с обрабатываемой заготовкой. Шлифовальная бабка с шлифовальным кругом имеет поперечную и вертикальную подачу..

Крепление шлифовального круга производится на конце шпинделя шлифовальной бабки. Обрабатываемая заготовка вручную устанавливается на столе станка. Во время рабочего процесса стол совершает прямолинейные возвратно-поступательные движения.

При ширине обрабатываемой детали превышающей ширину круга, шлифовальной бабке сообщается периодическая поперечная подача после каждого одинарного или двойного хода стола. Шпиндельной бабке с кругом сообщается также вертикальная подача для снятия необходимого припуска.

Форма, размер и материал шлифуемых деталей определяют способы крепления их на станке 3Л722В - или на электромагнитной плите, или на рабочей поверхности стола, или в специальных приспособлениях.

Особенности и преимущества плоскошлифовальных станков 3Л722В

- Конструкция станка с жесткой и прочной станиной, а также надежными узлами и механизмами обеспечивает сохранение высокой точности обработки в течение длительного срока эксплуатации;

- Шероховатость обработанной поверхности получается при шлифовании торцом круга - Ra = 0,63 мкм; при шлифовке периферией круга - Ra = 0,32 мкм;

- Перемещение шлифовальной бабки станка со шпинделем на опорах качения происходит вертикально по направляющим стойки;

- Управление скоростью и местом хода стола и стойки производится дистанционно;

- Для вертикального и поперечного перемещения используются винтовые пары качения;

- Перемещение стойки осуществляется в поперечном направлении вместе с салазками;

- В станке 3Л722В используются направляющие из фторопластовой ленты с низким коэффициентом трения;

- В цепи вертикальных подач применен шаговый электродвигатель;

- Имеется наличие централизованной замкнутой системы смазки;

- Станок оснащен вынесенным гидроприводом с насосом объемного регулирования и системой стабилизации температуры масла;

- Станок имеет устройство цифровой индикации (УЦИ), которое позволяет отслеживать величину вертикального перемещения шлифовальной бабки в процессе работы;

- С помощью лотка коробчатой формы шлам со стола удаляется вместе со смазочно-охлаждающей жидкостью (СОЖ), очистка которой осуществляется через магнитный сепаратор и фильтры тонкой очистки;

- Корректированный уровень звуковой мощности LpA шлифовального станка 3Л722В не превышает 99 дБА.

Модификации шлифовального станка 3Л722В

Плоскошлифовальный станок 3Л722В выпускается в раличных модификациях, имеющих одинаковое устройство с базовой моделью и отличающихся размерами рабочего стола и соответственно габаритными размерами, а также классом точности.

- 3Л722А - станок особо высокой точности (класс А)

- 3Л722В-70 - шлифовальный станок с размерами стола 800х400 мм

- 3Л722А-70 - станок класса точности А со столом 800х400 мм

- 3Л722В-11 - шлифовальный станок со столом 1250х400 мм

- 3Л722В-12 - плоскошлифовальный станок со столом 1250х500 мм

- 3Л722В-80 - станок со столом 1600х400 мм

- 3Л722В-2000 - шлифовальный станок со столом 2000х400 мм

Схема расположения составных частей станка 3Л722В

Рис.1 Общий вид станка

Перечень составных частей плоскошлифовального станка 3Л722В

- Станина

- Стол

- Стойка

- Бабка шлифовальная

- Электрошкаф

- Комплектный гидропривод

- Станина стойки

- Пульт управления

- Редуктор поперечной подачи

- Агрегат охлаждения

- Устройство цифровой ин- дикации (УЦИ)

- Установка смазки

- Пульт сигнальный

Расположение органов управления станка 3Л722В

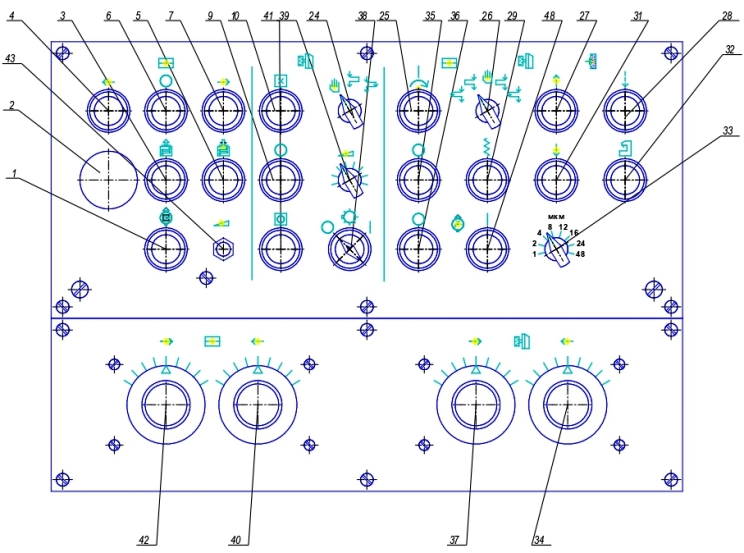

Рис. 2 Панель пульта управления

Рис.3 Панель пульта сигнального

Список органов управления шлифовального станка 3Л722В

Согласно рис.1, рис. 2, рис. 3

- 1 Кнопка «Гидропривод, пуск»

- 2 Кнопка «Общий стоп»

- 3 Кнопка выключения электромагнитной плиты (размагничивание)

- 4; 7 Кнопки включения продольного перемещения стола

- 5 Кнопка включения электромагнитной плиты (намагничивание)

- 6 Кнопка останова движения стола

- 8а Рукоятка изменения количества подаваемой СОЖ в зону резания

- 9 Кнопка останова движения стойки

- 10 Кнопка включения движения стойки от себя

- 11а Рукоятка ручной вертикальной подачи

- 12 Сигнальная лампа

- 13 Сигнальная лампа

- 14 Сигнальная лампа

- 15; 17 Сигнальные лампы

- 16 Указатель нагрузки электродвигателя

- 18; 20 Сигнальные лампы

- 19 Указатель величины скорости стола

- 21 Сигнальная лампа

- 22 Сигнальная лампа

- 24 Переключатель режима работы стойки

- 25 Кнопка включения вращения шлифовального круга

- 26 Переключатель режима вертикальных подач шлифовальной бабки

- 27; 31 Кнопки ускоренного вертикального перемещения шлифовальной бабки

- 28 Кнопка толчковой подачи шлифовальной бабки вниз

- 29 Кнопка замедленного непрерывного вертикального перемещения шлифовальной бабки вниз

- 30а Рукоятка вводного автоматического выключателя

- 32 Кнопка «Станок»

- 33 Переключатель выбора величины вертикальной автоматической и толчковой подачи

- 34;37 Рукоятки настройки величины хода стойки

- 35 Кнопка останова вращения шлифкруга

- 36 Кнопка выключения системы СОЖ

- 38 Выключатель лампы местного освещения

- 39 Переключатель настройки величины автоматической поперечной подачи

- 40; 42 Рукоятки настройки величины и места хода стола

- 41 Кнопка включения движения стойки на себя

- 43 Тумблер задания скорости стола

- 44 Маховик ручного перемещения стойки

- 45 Тяга режима работы поперечного перемещения стойки

- 46 Рукоятка микрометрической подачи стойки

- 47 Рукоятка включения ручной микрометрической подачи стойки

- 48 Кнопка включения системы СОЖ

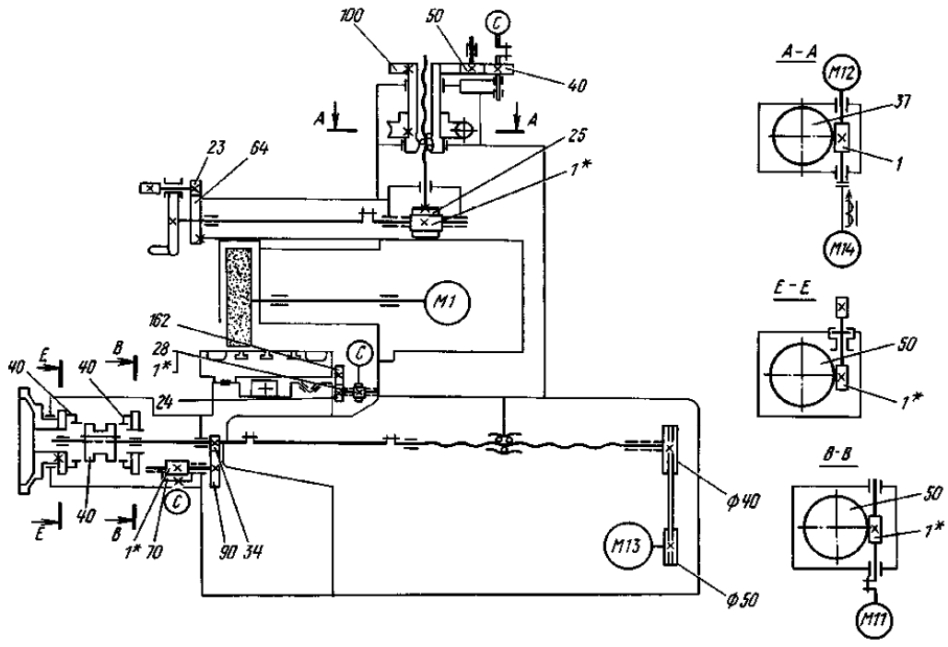

Кинематическая схема плоскошлифовального станка 3Л722В

Рис. 4 Схема кинематическая

На линиях-выносках проставлены числа зубьев зубчатых колос; звездочкой обозначены числа заходов червяка.

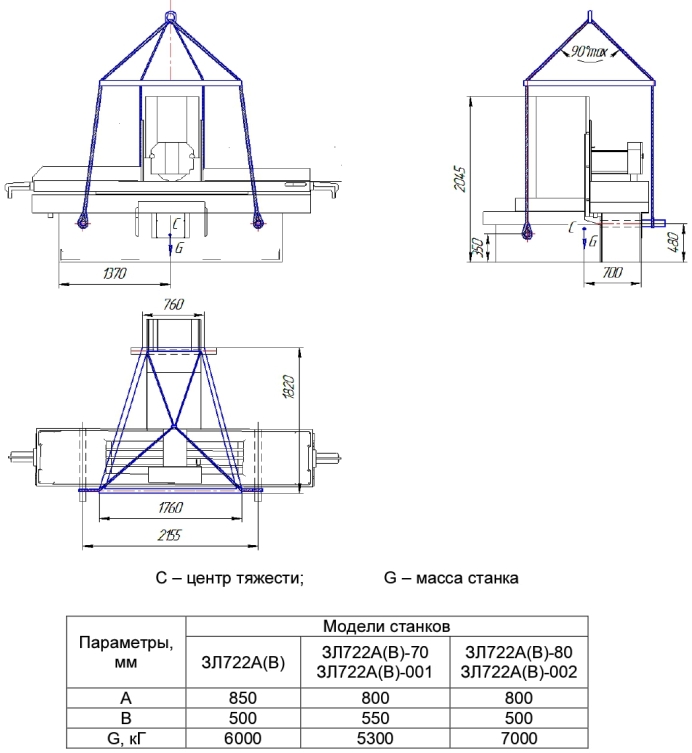

Транспортирование станка (схема строповки) 3Л722В

Рис. 5 Схема транспортирования станка 3Л722В

Строповку распакованного станка осуществлять согласно схеме строповки (рисунок 5) при помощи чалочно-захватного приспособления, стропы которого надеваются на 3 стальные штанги диаметром 85 мм, которые пропускаются через предусмотренные в станинах отверстия.

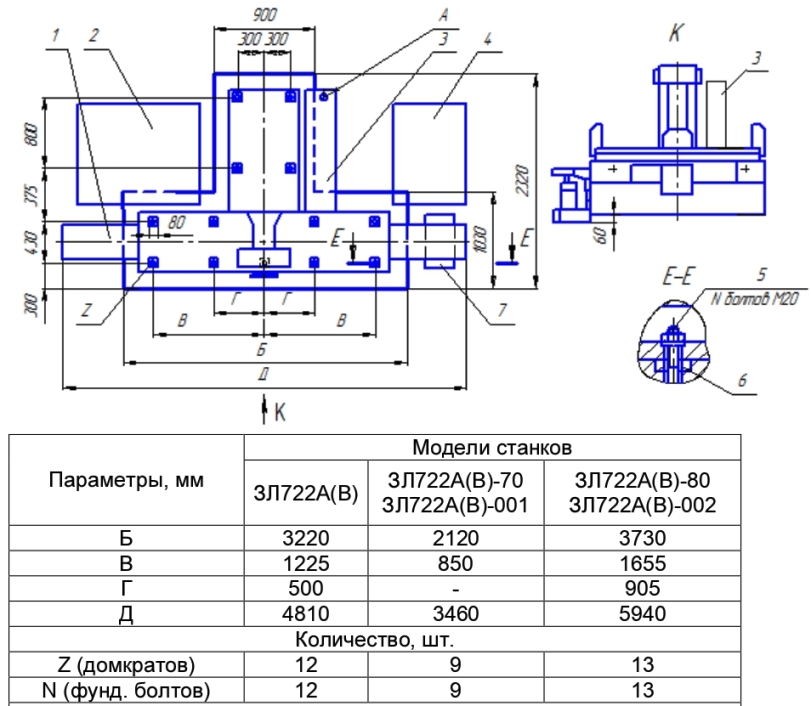

Установочный чертеж (схема фундамента) станка 3Л722В

Рис. 6 Установочный чертеж станков 3Л722В (3Л722А)

Позиции на рис. 6

- Станок

- Агрегат охлаждения

- Электрошкаф

- Гидроагрегат

- Фундаментные болты

- Домкраты клиновые

- Установка смазки

А Место подвода электропитания (снизу шкафа)

Станок 3Л722В необходимо устанавливать на фундаменте, выполненном согласно установочному чертежу (рисунок 6). Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 800 мм.

Станок крепится к фундаменту фундаментными болтами М20.

Предлагаем купить новый плоскошлифовальный станок по металлу 3Л722В по цене завода производителя.

Технические характеристики плоскошлифовального станка по металлу 3Л722В

Комплект поставки, входит в цену, станка 3Л722В

- сепаратор магнитный очистки СОЖ,

- агрегат охлаждения СОЖ,

- комплектный гидропривод,

- установка смазки,

- плита электромагнитная,

- блок размагничивания плиты,

- обслуживающий инструмент,

- оправка для балансировки шлифовального круга,

- устройство для правки шлифовального круга, кольца поршневые,

- комплект манжет к гидроцилиндру,

- шлифовальный круг,

- фланец шлифовального круга,

- руководство по эксплуатации.

Станок 3Л722В - где купить, оплата, доставка, гарантия

Цена на плоскошлифовальный станок по металлу 3Л722В указана на нашем сайте с НДС для стандартного комплекта поставки.

Купить шлифовальный станок 3Л722В несложно - достаточно позвонить на указанные ниже телефоны в вашем городе.

Обращаем Ваше внимание на то, что информация на нашем сайте не является публичной офертой, а точную стоимость оборудования спрашивайте у наших менеджеров по продаже станков и КПО!

Если Вам необходимо купить Плоскошлифовальный станок по металлу 3Л722В звоните по телефонам:

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Плоскошлифовальный станок по металлу 3Л722В звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта - мы сами Вам перезвоним.

Читайте также: