Резка листового металла дисковыми ножницами

Обновлено: 13.05.2024

Детали корпуса из листовой стали можно вырезать на механическом оборудовании или с помощью переносных и стационарных машин тепловой резки. Ручная тепловая резка при изготовлении листовых деталей применяется в настоящее время как вспомогательная операция, например для обрезки перемычек, оставляемых с целью уменьшения деформаций при машинной тепловой резке, для резки отходов, вырезки отверстий и т. п. Резка профильного проката, как правило, выполняется на механическом оборудовании; тепловая резка профиля применяется лишь в исключительных случаях.

Как уже отмечалось, на механическую резку должны направляться листы толщиной до 4 мм для вырезки деталей любой конфигурации.

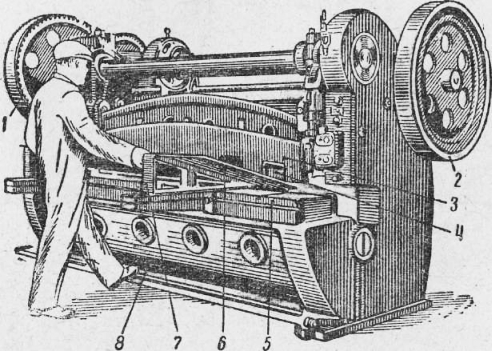

Механическую резку листовых деталей выполняют на гильотинных ножницах, роликовых ножницах, пресс-ножницах, дисковых и вибрационных ножницах.

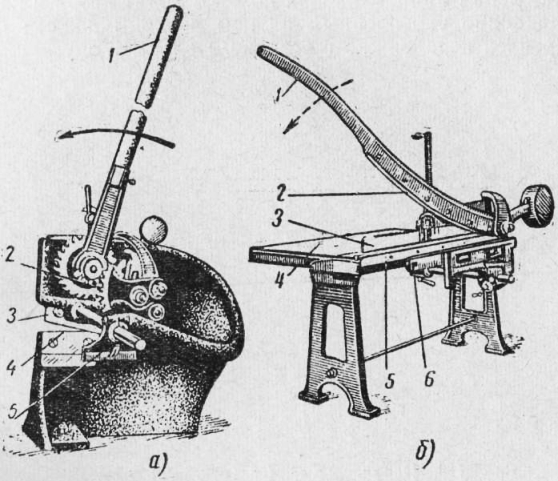

На гильотинных ножницах (рис. 11.7) обрезают длинные листы, имеющие прямолинейные кромки. Некоторые модели таких ножниц позволяют обрезать кромки листов на фаски. Длина ножей гильотины достигает 5 м и более. Нижний нож гильотины закреплен неподвижно на станине, а верхний — на ползуне.

При выполнении операции резания лист автоматически прижимают к столу пресс-прижимами. Перемещение прижимов согласовано с движением верхнего ножа и происходит с некоторым опережением последнего. Включается рабочий ход гильотины автоматическими муфтами, при помощи которых после каждого хода ползуны с верхним ножом и прижимами автоматически выключаются и остаются до следующего включения в верхнем исходном положении.

На роликовых ножницах также обрезают длинные листы, имеющие прямолинейные кромки. Существуют модели роликовых ножниц, на которых можно резать листы толщиной до 25 мм и длиной до 12,5 м со скосом и без скоса кромок. Лист к роликовым ножницам подают подъемным краном или на рольгангах. Лист прижимается к нижней плите роликовых ножниц с помощью гидравлических прижимов. После этого производят резку дисковым ножом, который перемещается по станине ножниц вдоль листа.

Роликовые ножницы обеспечивают высокую производительность и точность при резке листового металла.

Рис. 11.7. Гильотинные ножницы.

Рис. 11.8. Пресс-ножницы.

На пресс-ножницах (рис. 11.8) обрезают листовые детали как с прямолинейными, так и с криволинейными кромками (при большом радиусе кривизны), а также мелкие детали. Ножи для резания листов обычно располагаются в поперечном направлении по отношению к длинной стороне станины и имеют длину 250—600 мм.

Процесс резания листов заключается в следующем. Лист устанавливают по линии обреза, пресс-ножницы включают на рабочий ход и производят резание первого участка листа. Во время обратного хода верхнего ножа лист передвигают для резания следующего участка. Второй прямой ход ножа является рабочим. При резании криволинейных кромок обычно вслед за рабочим делают один холостой ход.

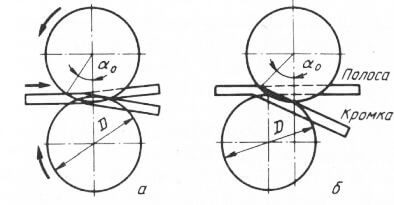

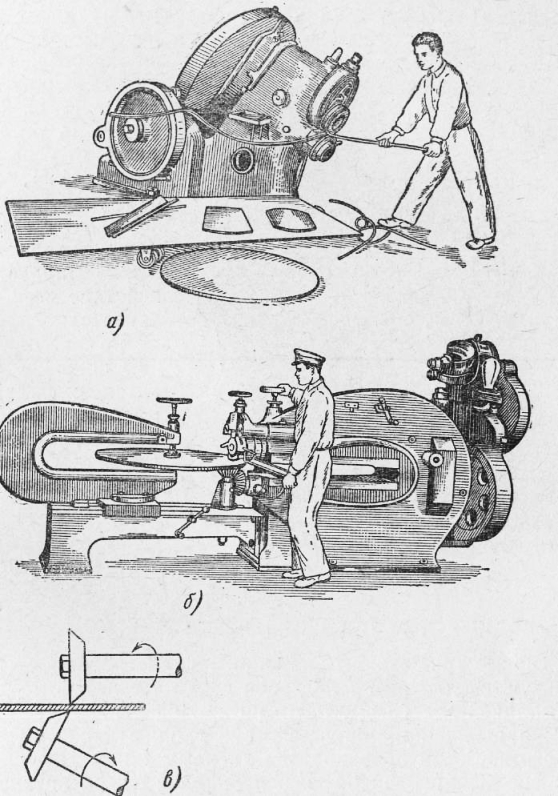

Криволинейные кромки деталей толщиной до 4—6 мм можно обрезать на дисковых ножницах, ножи которых представляют два вращающихся диска. Оси дисков располагают параллельно или под углом, что позволяет производить резку кромки на фаску с требуемым углом скоса.

Для резки деталей толщиной менее 3 мм применяют стационарные или ручные вибрационные ножницы. Резка на этих ножницах производится двумя короткими ножами длиной 30— 50 мм, из которых нижний — неподвижен, а верхний соединен шатуном с эксцентриком или кривошипным валом и имеет возвратно-поступательное движение со скоростью 1200—2200 ходов в минуту.

Механическая резка деталей выполняется с относительно большой точностью. Отклонения размеров деталей, не подлежащих последующей строжке или фрезерованию, зависят от номинальных размеров и составляют 1,5—2,5 мм для деталей с прямыми кромками и 2,0—3,0 мм для деталей с криволинейными кромками.

Значительная часть металла, идущего на изготовление корпусных деталей, подвергается машинной тепловой резке. Основными ее преимуществами по сравнению с механической резкой являются возможность резки листов практически любой толщины, вырезки деталей с прямолинейными и криволинейными кромками любой кривизны, возможность одновременной резки и разделки кромок под сварку и т. п.

Все машины для тепловой резки могут быть разделены на переносные и стационарные.

К первой группе относятся легкие машины небольшого размера, в которых механизировано только поступательное перемещение резака, а направление движения устанавливается по разметке вручную. В процессе резки такие переносные машины могут перемещаться по рельсовым путям или непосредственно по разрезаемому листу.

Существует несколько типов переносных машин. Из них наиболее распространены переносные газорезательные машины 2РА-М, позволяющие производить как прямолинейные, так и криволинейные резы. Машины этого типа могут одновременно работать двумя или тремя резаками и одновременно с резкой производить разделку кромок под сварку.

К недостаткам машин 2РА-М можно отнести большую массу направляющих, малую скорость перемещения тележки (0,15— 1,5 м/мин) и др. С целью устранения этих недостатков создана переносная машина ПК.-2. Она приспособлена для вырезки деталей с разделкой кромок под сварку одновременно двумя резаками. Для этой цели резаки снабжены роликовыми опорными устройствами. Скорость перемещения машины достигает 5 м/мин. Для плазменной резки легких сплавов, сталей разных марок и т. п. создана переносная машина УПЛ-1.

В стационарных машинах, в отличие от переносных, механизировано не только поступательное перемещение резака, но и изменение направления движения. При этом резка производится без разметки контуров деталей на листах.

В настоящее время существует множество разнообразных стационарных машин для тепловой резки. Они классифицируются по конструктивной схеме, способу резки, системе контурного управления, количеству одновременно обрабатываемых листов, количеству резаков, устанавливаемых на машине, и по способу перемещения резаков.

По конструктивной схеме машины разделяются на портальные, портально-консольные, консольные и шарнирные. В корпусообрабатывающих цехах наиболее распространенными являются портальные машины, так как они обеспечивают более высокую точность вырезаемых деталей, позволяют выполнять резку на высоких скоростях, обрабатывать одновременно один, два листа и более.

По способу резки машины делятся на кислородные и плазменные. Плазменные машины служат для фигурной резки. При применении их в сочетании с математическими методами подготовки исходных данных для программирования достигается наиболее высокая точность вырезаемых деталей и максимальная производительность.

По системе контурного управления машины разделяются на машины с цифровой системой программного управления, фотокопировальной (фотоэлектрической) системой управления, магнитным копированием, линейным управлением — программным или механическим. Из указанных наиболее перспективными являются машины с цифровым программным управлением как обеспечивающие наивысшую точность и эффективность тепловой резки. Для предприятий, которые не могут быть обеспечены такими машинами, рекомендуются машины с фотокопировальными системами управления. Машины с магнитным копированием являются неперспективными и в будущем не будут разрабатываться для судостроения. Для обрезки кромок листов (лист-деталь) и вырезки прямоугольных полос перспективными являются линейные машины.

По количеству одновременно обрабатываемых листов машины разделяются на одноместные и многоместные, т. е. одновременно обрабатывающие два-четыре листа. С точки зрения снижения стоимости вырезаемых деталей наиболее эффективными являются многоместные машины.

На одноместных машинах для плазменной резки устанавливают обычно по одному резаку, а для кислородной — по три резака в одном блоке. Для многоместных машин количество резаков увеличивается в соответствии с количеством одновременно обрабатываемых листов.

К наиболее распространенным машинам с цифровым программным управлением относятся машины «Кристалл», которые выпускаются в двух вариантах — для кислородной и плазменной резки (рис. 11.9). Машина представляет собой портал, на котором размещены интерполятор, пульт управления, система управления движением, поперечная каретка, несущая суппорт с установленным на нем резаком. Портал перемещается по рельсам, вдоль которых расположены рейки продольного хода. К порталу сбоку примыкает транспортер, по которому проходят шланги газоводопитания, силовой кабель для питания режущей дуги и кабели управления. В комплект машины входят устанавливаемые отдельно блок питания, источник питания режущей дуги, шкаф управления режущей дугой.

Рис. 11.9. Общий вид машины «Кристалл».

Машина работает по программе, записанной на бумажной ленте посредством перфорации. Программой задаются перемещения резака в продольном и поперечном направлениях, его поворот, включение и выключение устройств, управляющих ходом технологического процесса.

В машинах с фотокопировальной системой управления используется эффект изменения количества отраженной световой энергии при изменении свойств отражающей поверхности: белое поле чертежа отражает свет луча лучше, чем черная линия контура детали. Известно несколько схем слежения. Простейшая из них — амплитудная.

Детали на машинах рассматриваемого типа вырезаются по копир-чертежам. Копир-чертеж укрепляют на столе командоаппарата машины. Фотокопировальная головка командоаппарата «следит» за контурными линиями копир-чертежа. «Слежение» заключается в том, что луч света, падающий из вращающейся вокруг вертикальной оси фотоголовки, должен находиться на определенном расстоянии от линии чертежа. В случае смещения луча относительно линии фотоголовка через оптическую и электрическую системы подает команду для перемещения стола, пока луч света не займет необходимое положение относительно линии чертежа. Стол с копир-чертежом автоматически перемещается под фотокопировальной головкой при помощи двух подач—продольной и поперечной. Движение стола с копир-чертежом синхронизировано (в отношении 1:10) с движением исполнительного механизма машины, несущего резак. Таким образом, детали, изображенные на копир-чертеже в масштабе 1: 1,0, вырезаются исполнительным механизмом в натуральную величину. В последние годы разработаны более совершенные системы «слежения».

В настоящее время наиболее распространены машины с фотокопировальной системой типа «Зенит».

Резка металла дисковыми ножницами

Раскрой – одна из базовых операций металлообработки. Прокат поставляется в листах или рулонах, для производства изделий из этого сырья необходимо нарезать заготовки. Рассмотрим особенности раскроя дисковыми ножницами, типы инструмента и критерии выбора оборудования.

Разновидности дисковых ножниц

Роликовые ножницы – ручные или механизированные инструменты, или станки для раскроя рулонного или листового металла. Режущий инструмент – диск (или ролик) из быстрорежущей или закаленной стали. Раскрой осуществляется сдавливанием металла между дисковым ножом и опорной площадкой или между парой роликов, установленных друг напротив друга при перемещении листа в горизонтальной плоскости.

Ручные дисковые ножницы по металлу

По типу режущего инструмента различают следующие типы роликовых ножниц:

- С одним неподвижным диском и опорной площадкой.

- С одним вращающимся роликом и неподвижным контрножом.

- С двумя вращающимися дисками.

Различают также переносной инструмент и стационарное оборудование. Первый применяется для работ непосредственно на объекте: подрезке кровельных панелей или отделочных материалов, добротных элементов и других стройматериалов из гладкого или профилированного листа. Мобильные ножницы также бывают с ручным или аккумуляторным приводом.

Стационарные роликовые ножницы применяют для раскроя металлопроката в цеху или мастерской. Кроме того, дисковые ножи устанавливают в качестве дополнительной опции на станках продольно-поперечной резки.

По расположению режущего инструмента различают дисковые ножницы с прямопоставленными и наклонными ножами. Последние выпускают с одним или 2 наклонными ножами.

Оборудование с прямыми дисками применяют для прямолинейной резки. Инструменты или станки с наклонными дисками используют для криволинейного раскроя фасонных деталей и заготовок с непараллельными кромками.

Элементы посадки на посадочном станке: а, б — прогиб заготовки, а, г — получение гофра, д — утолщение кромки

Выпускают также станки с несколькими парами дисков, оборудование предназначено для раскроя листа или рулона на несколько полос одновременно.

Схема резания дисковыми ножницами

Резка стационарными дисковыми ножницами продольной резки с электроприводом осуществляется в следующем порядке:

- Установка роликов, необходимых для реза. Тип режущего инструмента выбирают по виду разрезаемого материала (медь, алюминий, сталь, металл, покрытый цинком или полимером), его толщине.

- Регулировка зазора между парой дисков. Для предотвращения загиба кромок и необходимой точности реза, зазор между ножами настраивается в зависимости от толщины рулона или листа, твердости и хрупкости металла. Для материала толщиной менее 1 мм, зазор между ножами не оставляют. Для металла 1-1,5 мм и более оставляют расстояние между роликами 0,1 от толщины листа.

- Запуск станка и подача материалов. Далее размечают линии раскроя. После настройки запускают вращение, подают металл на режущий инструмент. Размеры заготовки контролируют по шаблону или разметке станка.

Рез листового металла электроножницами

После раскроя получаются ровные кромки без заусенцев и наплывов и других дефектов. Линия реза после дисковых ножниц практически не нуждается в дополнительной обработке.

Сфера применения роликовых ножниц

Сфера применения дисковых ножниц продольной резки – штучное или мелкосерийное производство продукции из тонколистового металла:

- Кровельных панелей.

- Добротных элементов крыши фасонной формы.

- Подрезки сайдинга, профлиста при монтаже.

- Обрезки кромок штампованных заготовок из тонкого металла.

- Других изделий.

Резка роликовыми ножницами по металлу

Для изготовления крупных партий продукции из металлопроката применяют станки продольно-поперечной резки. Производительность такого оборудования намного выше стационарных и ручных дисковых ножниц.

Выбор дисковых ножниц: советы и рекомендации

Первое, на что необходимо обратить внимание при выборе роликовых ножниц – назначение. Для работы на объекте требуется мобильный инструмент, для производства мелких партий и подрезки кромок заготовок выбирают стационарное оборудование.

Для прямолинейного раскроя нужны ножницы с прямыми дисками, для радиусной резки выбирают устройство с наклонными роликами. Далее обращают внимание:

- На допустимую толщину металла. Производители указывают максимальную толщину конструкционной стали. Для меди и алюминия можно смело прибавить к этой величине 30–50%.

- На допустимую скорость резки. Характеристика определяет производительность оборудования или инструмента. Скорость раскроя подбирают исходя из требований к производительности.

- На тип привода. Выпускают станки и инструменты с ручным, аккумуляторным и электромеханическим приводом.

- На тип раскроя. Для изготовления деталей с радиусными кромками требуется инструмент или станок с наклонными роликовыми ножами. Для заготовок с параллельными линиями раскроя покупают ножницы с прямыми дисками.

- На допустимые габариты заготовки. Максимальные размеры получаемой детали указаны в техническом паспорте ножниц.

При выборе мобильного инструмента также обращают внимание на материал, из которого изготовлены комплектующие, возможность регулировки зазора между ножами, эргономику дисковых ножниц.

Оборудование и инструмент с роликовым режущим инструментом занимает промежуточное положение между ручными ножницами с лезвиями и станками продольно-поперечной резки. Такие устройства покупают для малых предприятий и небольших объемов работ по раскрою, обрезки деталей. Дисковые ножницы отличает высокая точность, чистая линия реза, относительно высокая производительность, простота регулировки и настройки.

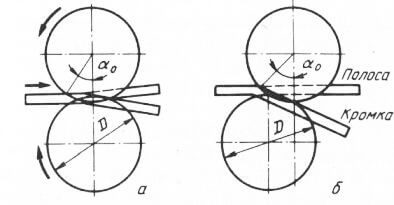

Ножницы применяют как для ручной, так и для машинной резки металлов. Угол заострения р у ножниц колеблется от 65 до 85° в зависимости от твердости разрезаемого металла: для мягких металлов (медь и др.) он равен 65°, для металлов средней твердости 70—75°, для твердых металлов 80—85°. Для уменьшения трения ножей ножниц при работе на лезвиях создается задний угол а, равный 1,5—3°. Ножи ножниц изготовляются из углеродистой стали У7; их режущая часть закаливается.

Резка ручными ножницами. Ручные ножницы для металла показаны на рис. 1. Наиболее употребительные размеры ножниц 250— 320 мм (по общей длине ножниц).

Ручные ножницы делятся на правые и левые. У правых ножниц скос на режущей части каждой половинки находится с правой стороны, а у левых — с левой стороны. При резке листа правыми ножницами все время видна риска на разрезаемом металле. При работе левыми ножницами, чтобы видеть риску, приходится левой рукой отгибать отрезаемый металл, перекладывая его через правую руку, что очень неудобно. Поэтому резка листового металла по прямой линии и по кривой (окружности и закругления) без резких поворотов производится правыми ножницами.

Ручными ножницами можно резать листовую сталь толщиной до 0,7 мм, кровельное железо — толщиной до 1 мм, листы меди и латуни — толщиной до 1,5 мм.

При разрезании металла ножницы раскрывают не полностью, а лишь настолько, чтобы они могли захватить лист. При полном раскрытии ножницы не режут, а выталкивают лист. При резке ножницами круглых дисков последние поворачивают против часовой стрелки, при этом ножницы не должны закрывать линии разреза.

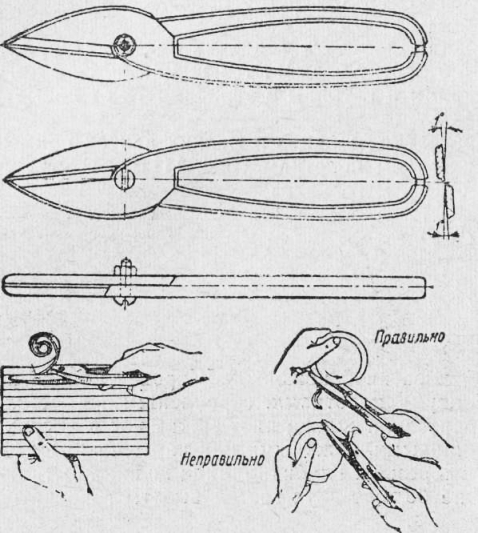

Резка стуловыми ножницами. У этих ножниц одна из половинок имеет рукоятку с отогнутым вниз заостренным концом; этим концом ножницы закрепляют в деревянном брусе. Вторая половина — с прямой рукояткой — служит для работы рукой.

Рис. 3. Ручные рычажные ножницы: а —с перебором: 1 — рычаг, 2—перебор, 3 — верхний нож, 4 —нижний нож, 5 — упор; б —маховые: 1 — рычаг, 2—верхний нож, 3 — прижимная планка, 4— стол, 5 — нижний нож, 6 — упор

Стуловые ножницы устойчивы при резке и дают большую свободу рукам работающего. Ими разрезают листы толщиной 2—3 мм.

Резка рычажными ножницами. На рис. 3 показаны рычажные ручные ножницы с перебором, предназначенные для разрезания листового металла, тонких прутков и профильного материала, и рычажные маховые ножницы, применяемые для прямых разрезов листового металла толщиной до 2 мм (для стали) на полосы. На столе маховых ножниц установлен один нож, на самом рычаге—второй. На конце рычага помещен уравновешивающий груз.

Резку листового металла на маховых ножницах производит один человек. Лист укладывают на столе так, чтобы линия реза (при резке с разметкой) совпала с лезвием нижнего ножа. Прижав лист верхней планкой, сильным движением опускают рычаг с верхним ножом. Затем рычаг «дожимают», пока требуемая часть листа не будет отрезана.

При резке без разметки ширину полос регулируют передвижной направляющей линейкой.

Резка параллельными ножницами. Эти ножницы, иногда называемые гильотинными, применяют для разрезания листового металла толщиной (для стали) до 4 мм и больше. В параллельных направляющих ножниц ходит вверх и вниз ползун с наклонно укрепленным на нем верхним ножом; нижний нож укреплен неподвижно в станине. Подъем и опускание верх-

Рис. 4. Параллельные (гильотинные) ножницы: 1 — привод, 2 — маховик, 3 — прижим, 4 — верхний нож, 5 — стол, 6 — обрезаемый лист, 7 — наклонный мостик — подкладка для среза кромки листа под углом, 8 — педаль для пуска ножниц

него ножа осуществляются кривошипно-шатунным механизмом, получающим движение от рабочего вала, который приводится во вращение электродвигателем через передачу от приводного шкива.

Резка дисковыми (круглыми) ножницами. На рис. 5 показаны дисковые (круглые) ножницы, применяемые для резки листового металла с неограниченной длиной реза, а также для криволинейной резки. Режущим инструментом являются ножи-диски, расположенные один над другим и вращающиеся при работе в разные стороны. Для резки прямолинейных полос ножи-диски располагают параллельно; для резки криволинейных фигур (круги, отверстия) ножи и их оси располагают под углом друг к другу. Подавать лист в диски не нужно; диски, вращаясь, сами затягивают лист,

Рис. 5. Дисковые (круглые) ножницы и работа на них: а — разрезание листа на полосы, б — вырезание кругов, в — расположение ножей для резки листа с криволинейным очертанием деталей

Резка листового металла многодисковыми ножницами

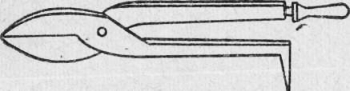

Многодисковые ножницы (рис. 52) предназначены для резки листов на заготовки заданной ширины. Конструкция ножниц позволяет разрезать листы любой длины.

Рис. 52. Многодисковые ножницы Н-401

Наиболее распространены многодисковые ножницы Н-401, Н-402 и Н-403. Эти модели имеют различное количество пар дисковых ножей, насаженных на верхнем и нижнем шпинделях ножниц; установка их возможна на разных расстояниях друг от друга, что позволяет изменять ширину разрезаемых заготовок.

Диаметр дисковых ножей обычно берется равным примерно 70-кратной толщине разрезаемого листа. Кромки дисковых ножей представляют собой режущую грань и затачиваются под углом 75—80°. Межцентровое расстояние дисковых ножей регулируется одновременно для всех пар дисковых ножей подъемом или опусканием верхнего шпинделя, производимым специальным установочным механизмом. Необходимое размещение дисковых ножей вдоль шпинделя для установки их на заданную ширину отрезаемых заготовок осуществляется сменными втулками. Все указанные типы ножниц имеют кромкокрошитель. Ножи кромкокрошителя могут перемещаться вдоль шпинделя. Управление ножницами кнопочное. Ножницы приводятся в действие от электродвигателя. Момент резки листа на многодисковых ножницах показан на рис. 53. Технические характеристики многодисковых ножниц приведены в табл. 3.

| Показатели | Модели ножниц | ||

| Н-401 | Н-402 | Н-403 | |

| Толщина разрезаемого листа, мм: | |||

| наименьшая | 0,05 | 0,2 | 0,1 |

| наибольшая | 1,0 | 1,5 | 3,0 |

| Ширина разрезаемой заготовки, мм: | |||

| наибольшая | 300 | 800 | 300 |

| наименьшая | 4 | 4 | 10 |

| Количество одновременных резов при наибольшей толщине разрезаемой заготовки | 10 | 12 | 6 |

| Скорость резания, м/мин | 30—70 | 10—20 | 30—50 |

Рис. 53. Момент разрезания листа на многодисковых ножницах:

1 — лист, 2 — отрезанная заготовка

Приступая к работе на многодисковых ножницах, устанавливают дисковые ножи на верхнем и нижнем шпинделях в соответствии с шириной заготовок деталей, на которые разрезаются листы. Для направления листа во время его разрезания на столе ножниц имеется направляющая линейка. Разрезаемый лист подается к дисковым ножам двумя валиками, расположенными с задней стороны и приводимыми во вращение от зубчатых колес нижнего шпинделя.

При разрезании листов из алюминиевых сплавов стол ножниц покрывают войлоком для предохранения листа от механических повреждений. Операция разрезания листа происходит таким образом, что одна кромка его все время прижимается к направляющей планке, закрепленной по боковому краю стола. Дисковые ножи должны иметь хорошо заточенные режущие кромки. Во время работы ножи периодически смазывают.

Читайте также: