Самодельные токарные станки по металлу и приспособления

Обновлено: 27.04.2024

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

Друзья, хочу поделиться с вами опытом изготовления своего небольшого токарного станка.

Первый опыт был не удачен, хотел сделать на основе токарного станка по дереву. Ну сразу скажу, такие затеи обречены на провал изначально. Говорили мне умные люди, не послушал, месяц конечно не зря прошёл, хоть дошло через руки.

И ещё, поперечная подача и малая на валах и втулках, себя показала с худшей стороны. Очень большие люфты, и потом всё в сумме даёт плохое качество на работу станка.

Всё получилось очень слабое. Только для дерева. Вот потом подсказали, что в моём случае делать всё более жёстко и крепко, на рельсах.

Первый выриант был закрыт.

Была рельса, разрезал пополам по 110 см. Установил на два лонжерона 120-х. На рельсы приварил угольник 63-й. Выровнял при помощи стекла. Потом начал делать суппорт И направляющие - ласточкин хвост, как на токарных станках. Только делал по своему исходя из материала. Угол обрезал болгаркой и точил на напильнике 4 дня. писец. И потом чтоб всё собрать Понадобились строго вертикальные отверстия и много. Пришлось делать сверлильный станок.

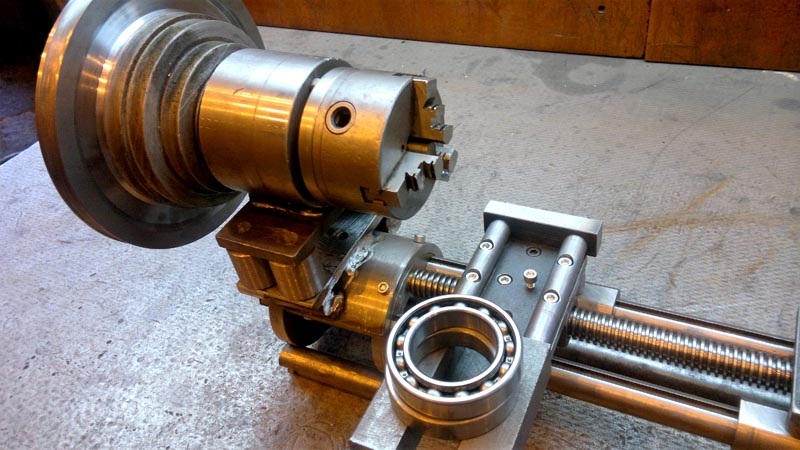

По случаю попался вот такой "поросёнок", на заднюю бабку, подшипники 310 пришлось поменять. Внутри труба толстостенная. d наружный 48 мм, внутренний 35 мм.

Сборка пошла дальше. Вот такое перемещение суппорта, с низу поджим угольником 73-м. и двумя болтами. Малую подачу делал точить конуса Морзе.

В общем собрал заднюю бабку. В трубу пока вставил вал со шкивом. пока. И занялся план шайбой, из листа 20 мм.

теперь дело в стало за заднюю бабку. Приобрёл цилиндр жатки комбайна. Вот из него и делал. Выточил конус Морзе. Собрал бабку и сделал крепление, удерживающий зажим тоже угольником. Потом выточил конус на патрон. Ну вот пока так. продолжение будет.

Так как малая продольная подача убирается, убрал, для уменьшения лишних зазоров при резании. Режет дюймовую трубу, хоть ест немного дребезжание, но режет. Обороты надо бы уменьшить. Сейча с обороты в пределах 700 - 600. Хочу поставить Кпп Ваза -01.

Дальше прикупил побольше патрон сверлильный на 16 внутренний зажим. Патроны думаю должны быть разные. Под него конус выточил..

решил выставить переднюю бабку по индикатору, спасибо Николаю, поспособствовал, выручил индикатором. Вставил шток от амортизатора, по нему и выводил. Долго биение устранял на конце штока. Вообщем вывел, биение по вертикали - 0,04 мм, по горизонтали 0,01 мм. Купил такой приборчик, старый что то подводить стал.

Резцедержатель переделал, и резцы не стали подходить по высоте, отфрезеровал в станке. Да , чуть не забыл, проточил кулачки, как посоветовали, а то зажим детали был такой. Растачивал по 0.01 ммна расслабленных кулачках.Получилось. Зажимал трубу дюймовую 40 см, на конце биение 0,4. Может так попал с зажимом. но думаю для коротких деталек нормально.

Позже покажу как дополнительно суппотр крепил к станине.\\\\

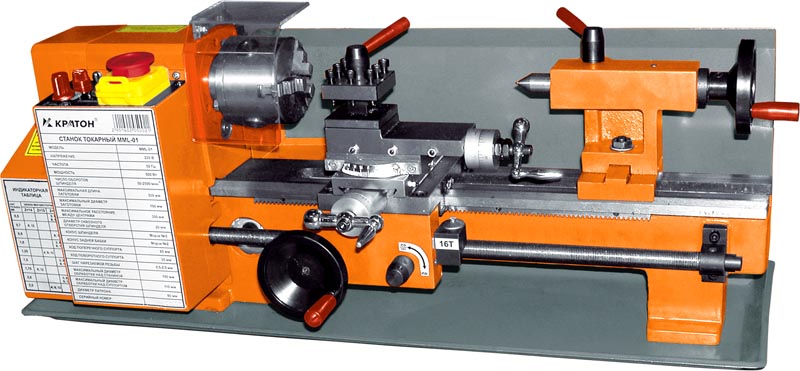

Молодец, круто. Вопрос другой - эти все усилия сопоставимы с тем, что новый нормальный станок стоит 10 тыс руб?

Внутри труба толстостенная. d наружный 48 мм, внутренний 35 мм.

Алексей добрый день в вашей хате! От чего такая труба?, давно лазяю по металоприёмках ищу что то на подобии на вал шпинделя. Ставить сплошной вал очень не хотелось бы.

Молодец, круто. Вопрос другой - эти все усилия сопоставимы с тем, что новый нормальный станок стоит 10 тыс руб?

У нас на ОЛХ 1$ в среднем.

"Токарный станок" из подручных материалов.

Привет всем рукастым и головастым, а также сочувствующим)

Любой мастер знает, что инструмента много не бывает. Каждый новый экземпляр не только расширяет возможности, но и в большинстве случаев экономит время и нервы)

Таким желанием, в моём случае, было решение вопроса токарных работ. В процессе создания чего-либо большая часть времени уходит на поиски нужных деталей. Какая-то незначительная фиговина может очень здорово тормознуть всё дело. Казалось бы что может быть проще: отдал токарю чертёж- забрал готовую деталь и за работу… НО! Скорость исполнения при этом снижается в разы и зависит от занятости мастера, его места базирования и прочих нюансов.

Выход один- заиметь собственный станочек и закрыть вопрос раз и навсегда.

Вариантов два.

Первый- оторваться по-богатому и прикупить полноценный станок.

Самый оптимальный вариант но и самый затратный, а с учётом нынешнего курса, практически нереальный.

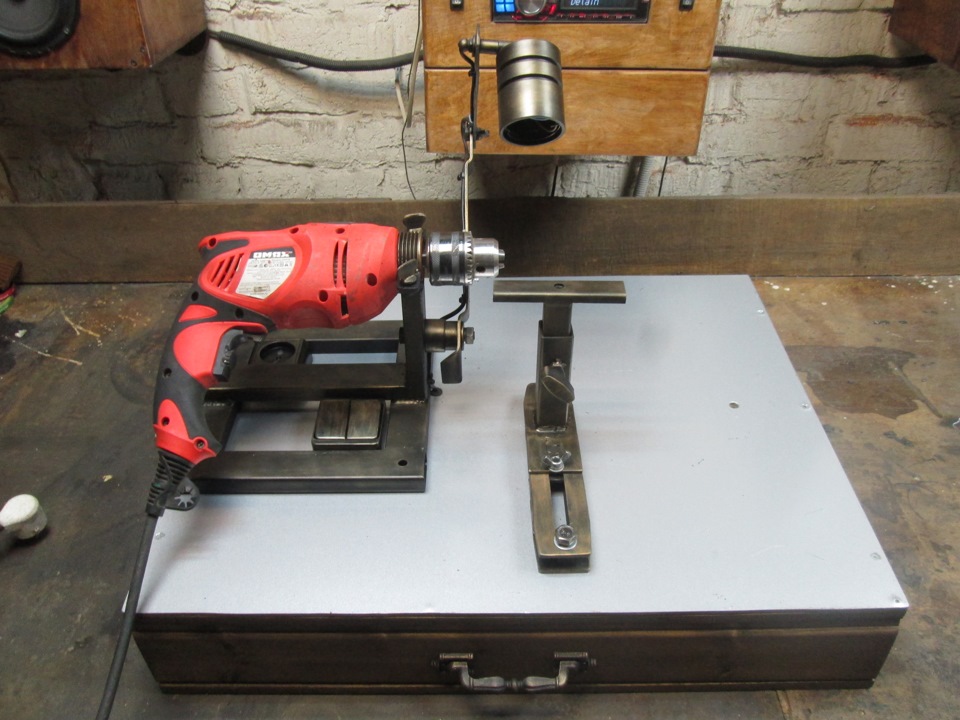

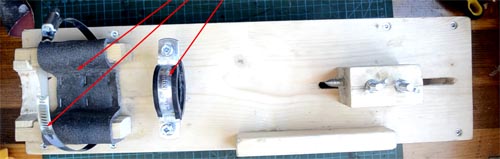

Второе решение- покупка приспособы для дрели.

За скромную сумму, получаем возможность с помощью обычной сверлилки провернуть ряд операций по токарке, шлифовке и резке.

Тут тоже пара вариантов.

Первый: купить кондовую Вещь "родом из СССР" и как говорится получить удовольствие. Но увы. Найти такой экземпляр ни на рынке, не по объявлению неполучилось( Видать находчивые моделисты всё разобрали)

Второй вариант: из прессованых китайских отходов замешанных на канцелярском клее, даже не рассматривался. Нужен инструмент, а не рулетка: "сломается/не сломается".

Ну что, опять "кружок очумелые ручки"? Совершенно верно. У дураков всегда так. Они себе работу на пустом месте найдут)) Поехали…

Для начала ищем в запасах подходящую железяку для зажимной обоймы. Кусок трубы был, но очень хилой толщины. Зато нашёлся волговский шкив. По размерам подошёл идеально.

Режем шкив пополам, из листа металла толщиной 4 мм. нарезаем и привариваем "уши". Затем зажимаем в тисках обе половинки и сверлим отверстия под стяжки. Дальше вставляем в отверстие болты и закручиваем гайки. Гайки прихватываем сваркой. Обойма готова.

По раме расписывать особо нечего. Сварено всё из профильной трубы 20х40. На раме закреплён светильник. Его крепление сделано из деталей реечного стеклоподъёмника от Волги.

Из него же сделан упор под резцы. Конструкция следующая. Платформа с направляющими пазами (рейки от стеклоподъёмника), по которой перемещается каретка с упором. В нужном положении каретка фиксируется барашковой гайкой. Думаю по фотографиям станет ясно.

Две рейки, брусок металла (ширина- по размеру пазов, высота- по высоте основания), две пластины с вырезом под брусок(металл 2 мм. и напильник в помощь), пара втулок(труба подходящего диаметра) и пара полосок металла для жёсткости (обрезки от деталей оконных конструкций) . Сфоткал всё перед сборкой, чтобы был ясен принцип.

Сам порядок сборки прост. К бруску, привариваем одну из пластин заподлицо. Затем вставляем всё в паз верхней рейки и с обратной стороны привариваем к бруску вторую пластину. Проверяем ход каретки. Если всё работает чётко, без заеданий, просверливаем в задней части обе пластин, отверстие диаметром 6 мм. Со стороны нижней пластины вставляем болт и фиксируем его головку сваркой. Сверху, будет накручиваться барашек (ним мы будем фиксировать каретку в нужном положении. Затем ставим втулки, нижнюю рейку и стягиваем всё болтами. Подгоняем нижнюю рейку относительно верхней, что бы ход каретки был без заеданий, а нижняя часть бруска не доходила до нижней кромки рейки где-то в пределах 1мм. (зазор выводится подгонкой высоты втулок и делается для того, что бы нижняя часть бруска при перемещении не касалась рабочей поверхности стола). Закончив с подгонкой, вставляем между двумя рейками, с обеих сторон, полосу и окончательно свариваем всё. Получается вот такая штукенция.

Понимаю, что описание тяжеловато, но если присмотреться к фото, всё станет понятно. На самом деле, ничего сложного. И если словить все миллиметры, то работает как часики. Остаётся приварить к передней части каретки отрезок профильной трубы в которую будут вставляться упоры для резцов. В качестве основания, взял профиль 30х30 мм., для упоров 25х25 мм. Фикратор упора простейший. На высоте 2/3 от низа основной трубы, просверливаем отверсте 7 мм. к нему приваиваем гайку на 6 мм. В него вкручивается болт-барашек и фиксирует упор.

Теперь берём все железяки и топаем на примерку.

В качестве основания, взял фанеру толщиной 12 мм. Крепление рамы под дрель- на саморезах. Снизу предусмотрен выдвижной ящик под резцы и оснастку. Чтобы он ничего не цеплял, крепление платформы каретки сделано на закладных пластинах.

В качестве крепежа напилил пластины толщиной 6мм., просверлил три отверстия. В центральном нарезал резьбу под болты, через два крайних пластина крепится к столу саморезами.

Теперь фрезеруем паз в нужном месте и крепим пластину.

Крепление платформы для упоров сделано поворотным. Угол фиксированый- 90°. Ниже, на фото, всё видно. Для поворота, необходимо выкрутить болт в задней части платформы. Перевести её в нужное положение и зафиксировать. После пробных "заездов", сделал вывод о необходимости замены болта на "барашек". Тырканье с гаечным ключом напрягает.

После всей подгонки красим железо и ставим на место.

Столешницу планировал оставить как есть, но практичность победила. Сверху закреплён лист алюкобонда. Вещь вечная и в плане уборки удобней.

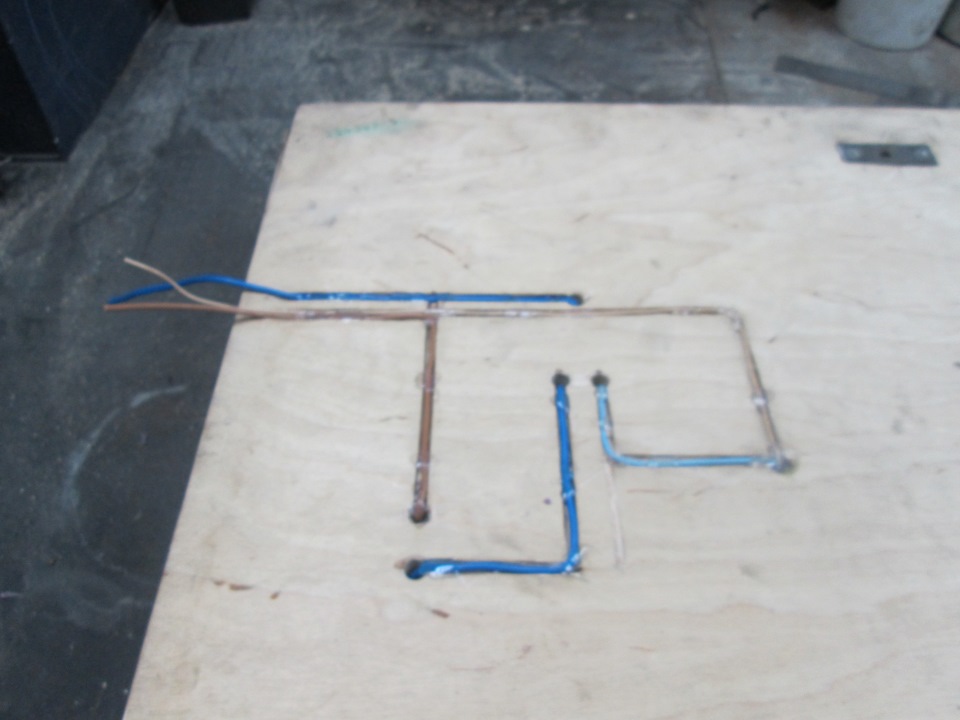

По части электрики.

Напряжение подводится с помощью шнура от компа. Ответный разъём взял от блока питания.

Дрель подключается к розетке. Питание на неё, подаётся с помощью клавишного выключателя. Фиксируем кнопку на дрели в включённом положении, а дальше работаем выключателем. И удобно и кнопка дрели дольше проживёт. Вторая клавиша выключателя, работает на подсветку.

Поводка снизу, сделана по принципу крепления закладных пластин. Фрезернул дорожки, уложил провода, зафиксировал их термоклеем и всё это дело закрыл пластиком.

Дополнительно сделан второй упор под резцы. Он шире основного. С его помощью удобно делать круглые заготовки. Но он выполняет ещё одну функцию.

В верхней части просверлил отверстия и нарезал резьбу. Теперь берём кусок текстолита, просверливаем отверстия и получаем столик для шлифовки.

С помощью насадки для шлифовальных дисков, теперь можно быстро и удобно подводить кромки заготовок.

Ну вот в принципе и весь рассказ. Кто осилил весь этот бред- молодец) Ну а кто не выдержал, не обижайтесь. Я не писатель… у меня работа другая)

Ну и на посошок, самое интересное. Испытания! Ради чего всё делалось.

В будующих работах, без этой машинки что-либо сделать просто нереально. Нет. В принципе конечно реально, но это очень тяжело. Так что, получившийся станочек здорово будет экономить время, нервы и деньги.

К примеру, сколько вы потратите времени, что бы из этого:

сделать вот это:

да ещё таких размеров)

Лично у меня, ушло около сорока минут, с учётом смены оснастки и обдумыванием формы)

В дальнейших работах будут использоваться ещё более мелкие детали. Вроде таких клёпочек.

Теперь сделать их, не проблема.

Вобщем, можно сказать, что испытания прошли успешно. Новый станочек занял своё место и готов к работе.

Между ним и стеной оставлено место под очередное творение. Но об этом позже.

Так что, до встречи)

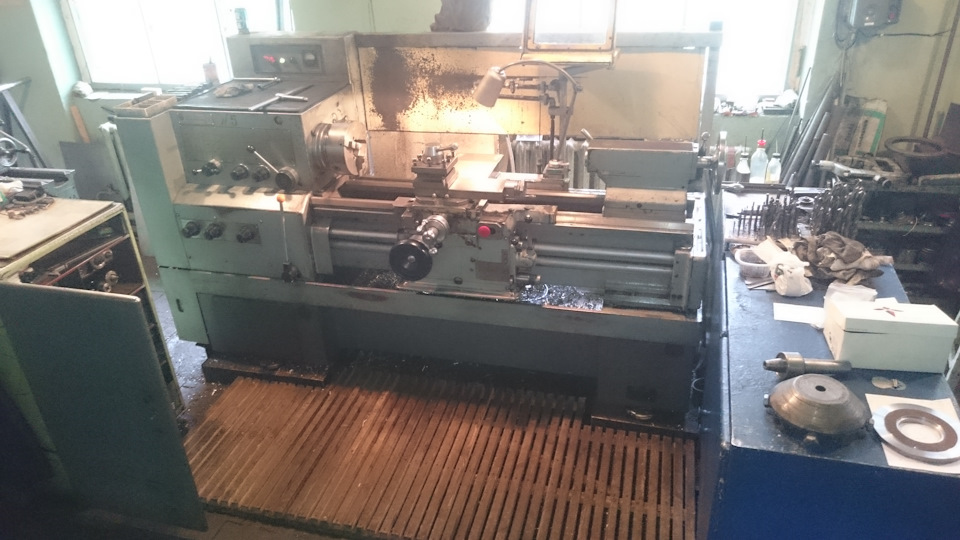

Организация места и оснастка токарного станка

Народ часто спрашивает об инструментах и приспособлениях, которыми я пользуюсь по работе.

Примерно 90% всех проходящих через мой станок работ приходятся на ремонт автомобилей и всевозможных механизмов, начиная от домашних, кухонных и заканчивая карьерной техникой. Исходя из этого была собрана оснастка станка.

Рабочее место. Станок устанавливается так, чтобы кончик резца находился на уровне локтя (с учётом деревянного трапа под ногами). Иначе спина через неделю отвалится.)))

В белой коробочке наборы пластинок по номиналам, под резцы, толщиной 0.1; 0.25; 0.5; 1.0; 1.5; 2.0; 3.0; 4.0; 5.0; 8.0; 10.0мм. Рядом основной набор часто используемых резцов с подобранным пакетом пластин. На заднем углу баночка с раствором молотого мела и машинного масла в консистенции кефира для смазки деталей перед нарезанием на них резьбы.

Свёрла и развёртки от 2 до 23мм. В бутылках СОЖ, масло И-30 для смазки станка, керосин для алюминия и рядом в маленькой банке для нержавейки олеиновая кислота и кусочек обычного старого свиного сала.

Слева полки с резцами: 1. проходные отогнутые; 2. проходные подрезные; 3. отрезные; 4. резьбовые; 5. радиусные/фасонные; 6. расточные. Коробочки справа: 1. плашки больше Ф20мм; 2. метчики больше Ф20мм; 3. плашки меньше Ф20мм; 4. метчики меньше Ф20мм; 5. плашки и метчики с основной резьбой до Ф20мм; 6;7 накатки, фрезы и др. мелочь. В самом низу клещи с фиксацией, ножницы по металлу, удлинители для метчиков и плашек.

Центр-грибок до Ф120; четырёхкулачковый патрон, всевозможные центры и оправки. В верхних ящиках свёрла и развёртки больше Ф23.

Приспособа для РАСТОЧКИ кулачков. Ленточка на кулачках поддерживается (фрезеруется) шириной 2-4мм. Разница/конусность между носком и пяткой кулачка примерно 0.075мм (полтора деления по лимбу, при цене в 0.05), при зажатой приспособе. Приспособа зажимается перед расточкой в кулачки со средним усилием зажатия деталей диаметром 30-50мм. Естественно, планетарка и кулачки перед этим должны быть ОБЯЗАТЕЛЬНО ВЫЧИЩЕННЫ и слегка смазаны маслом!

А это я и мой Конь 16К20.)))

Мужики! И самое главное — СОБЛЮДЕНИЕ ТЕХНИКИ БЕЗОПАСНОСТИ!

Комментарии 12

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Круто !аж подписаться захотелось !

Вопрос есть по токарке, можно в личку написать ?

Конечно, чем смогу — помогу.

приспособа зачетная! возьму на заметку

👍

Без неё токарь как без наждака.

Работал на 2 заводах и 1 цкб, раньше как говорил отец всегда при заводе был цех нестандартного оборудования, они делали все, но в приделах разумного) а когда я пошел такие помещения оставались на заводах (и то на последнем заводе все сдали в металлолом теперь просто пустое помещение) а в цкб была мастерская она делала оснастку для сборки и много всякой мелочи, каробочки для испытаний, пульты для управления, ну и ремонт. Когда уходил там дедушка оставался, платили ему тысяч 10-15. Он ходил ради того чтобы общаться, к нему зайдешь заболтает блин)

Промышленный агрегат без лишних затрат: самодельный токарный станок по металлу своими руками

Домашнему мастеру с навыками токаря станок для обработки металла в хозяйстве лишним не станет. Проблема в том, что стоит подобное оборудование дорого и точно пробьет брешь в семейном бюджете. Однако выход есть - собрать своими руками самодельный токарный станок по металлу, который по техническим характеристикам не уступает заводскому агрегату. Лишних затрат эта работа не потребует. Сегодня разберемся, как спроектировать устройство, что потребуется для изготовления токарного станка по металлу для дома, а также рассмотрим пошагово алгоритм сборки с подробной фото-инструкцией.

Токарный станок по металлу: устройство и области применения

Промышленный агрегат довольно сложен по конструкции. Сегодня такие устройства управляются числовыми программными устройствами (ЧПУ). Участие человека в работе сведено к минимуму. Однако мастера с образованием токаря обучаются работе с механическими установками, а значит токарный станок по металлу для гаража или мини-цеха, изготовленный собственноручно, не станет чем-то новым.

Самодельный агрегат подобного типа поможет мастеру в обработке металла, придании ему нужных форм. Такие агрегаты нашли применение в сельском хозяйстве, в изготовлении деталей для техники, плугов, мотоблоков и другого оборудования. Настольный токарный станок по металлу не занимает много места, изготавливается из подручных материалов, не требуя особых вложений.

Самодельный токарный станок по металлу своими руками: производимые работы

Работы, которые можно производить на токарном (фрезерном) станке по металлу, сделанном своими руками, довольно обширны. Перечислим основные. С помощью такого агрегата можно:

- обточить гладкую, цилиндрическую поверхность;

- подрезать острые торцы и уступы;

- выточить канавки или конус на детали;

- обработать внутреннюю поверхность, рассверлить заготовку.

Работы производятся с помощью специальных резцов, для изготовления которых используют легированную сталь.

Резцы для таких агрегатов различны – каждый выполняет свою функцию

Очень важно! Если домашний мастер не сталкивался с токарным делом, выполнять подобные работы ему не следует. Без опыта легко получить тяжелые травмы, возможно даже несовместимые с жизнью. Чтобы научиться, стоит начать с деревообработки на станке. Алгоритм работ идентичен, а травмоопасность ниже.

Из чего состоит токарный станок: детали устройства

Пускай устройство подобного агрегата заводского производства включает в себя множество узлов. А изготовленный своими руками токарный мини-станок по металлу оснащается четырьмя основными – рамой (на которой крепятся детали), суппортом, передней и задней бабкой и резцедержателем. На стоит забывать и про электропривод (о нем поговорим позже подробнее). Начнем с рамы.

Рама для токарного станка: что требуется для изготовления

Задача этого узла – удержание всего оборудования и деталей в жестком, фиксированном положении. Иногда она изготавливается из дерева, но в этом случае не удастся обработать тяжелые детали – остается риск перекоса каркаса, что недопустимо. Оптимальным вариантом будет изготовить раму из металлических уголков и швеллеров.

Рама играет важнейшую роль в изготовлении такого агрегата

Полезная информация! Толщина металла швеллера и уголка зависит от мощности электропривода и величины планируемых к обработке деталей.

Связка металлических деталей каркаса осуществляется сварными или болтовыми соединениями. Задача – правильно рассчитать размеры рамы и собрать каркас по предварительно составленной, просчитанной схеме.

Суппорт токарного станка: нюансы изготовления

Суппорт с резцедержателем должен быть подвижен, но с фиксацией при необходимости. Резцы должны зажиматься плотно, без люфтов. В противном случае их вырвет в процессе работы, что приведет к травмам.

Важно! Суппорт устройства должен быть подвижен

Резцедержатель для токарного станка своими руками

В качестве зажимов резцедержателя используют два и более болтов. При этом узел лучше сделать вращающимся. Это позволит не менять резец, каждый раз откручивая зажимные болты, а проворачивать головку, на которой закрепляется до четырех резцов.

Резцедержатели отличаются друг от друга по форме и размерам

Передняя бабка токарного станка своими руками

Через этот узел связывается ведущий центр и электропривод. У промышленных агрегатов заводского производства в этой части устанавливается редуктор, посредством которого возможно изменение скорости вращения. Самому «колобку передач» собрать не удастся. Единственный вариант смены скорости — установка нескольких шкивов на вал, передающий крутящий момент, с различающимся диаметром. При этом подразумевается, что на каждый из шкивов потребуется отдельный ремень определенной длины. Купить переднюю бабку токарного станка можно в диапазоне цен от 10 000 до 30 000 руб.

Разобравшись с устройством подобных агрегатов, перейдем к практическим советам по изготовлению.

Передняя бабка для токарного станка ТВ-7

Этапы изготовления токарного станка по металлу своими руками

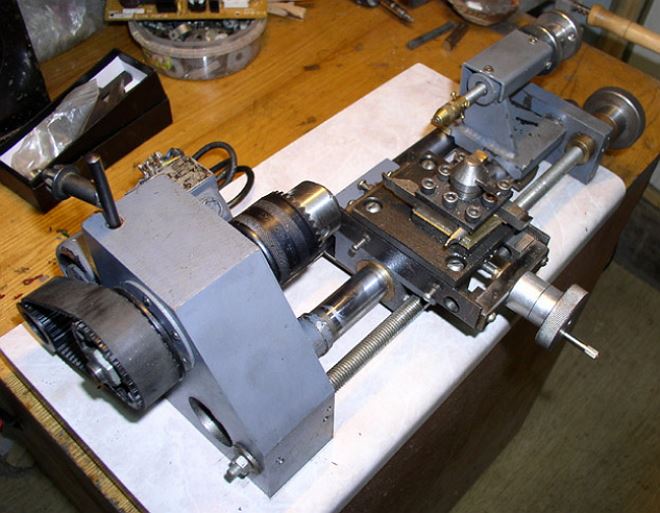

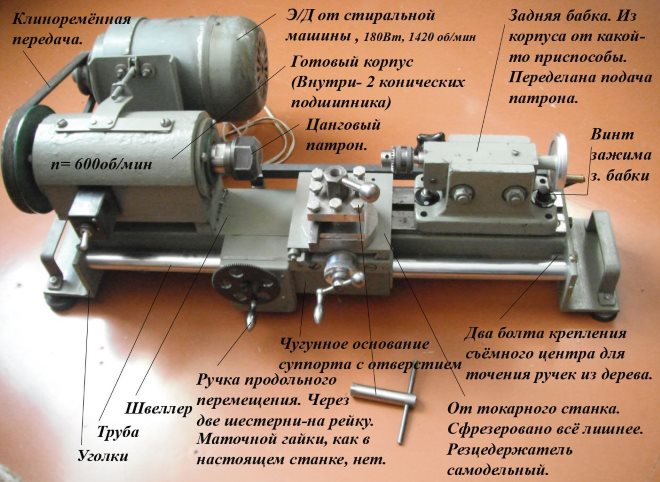

Для начала предлагаем посмотреть на собранный своими руками агрегат. Некоторые детали взяты из неисправных приборов и механизмов.

Детали агрегата, собранного собственноручно домашним мастером

Алгоритм работ будет следующим:

- составляется подробный чертеж будущего агрегата с указанием размеров, материалов;

- подбирается по мощности и количеству оборотов в минуту электродвигатель;

- четко следуя составленной схеме, подготавливаются детали рамы по размерам;

- производится сборка выбранным способом (сварка или болтовые соединения).

Рассмотрим каждый из перечисленных этапов подробнее.

Этап подготовки: проект и составление чертежа

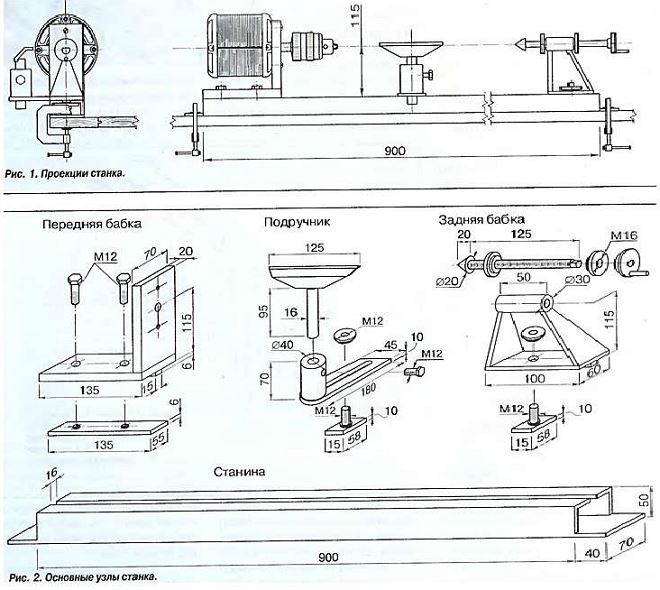

В качестве примера, а возможно и основы будущего маленького токарного станка, можно взять схемы подобных агрегатов, предоставленные нами ниже.

Полезная информация! Выбрав для изготовления рамы дерево, не стоит надеяться на долговечность конструкции. Лучший вариант для монтажа каркаса — металлический швеллер со сварными соединениями.

Когда рама собрана, приступаем к изготовлению и установке на нее остальных узлов.

Как выбрать электропривод для подобного агрегата

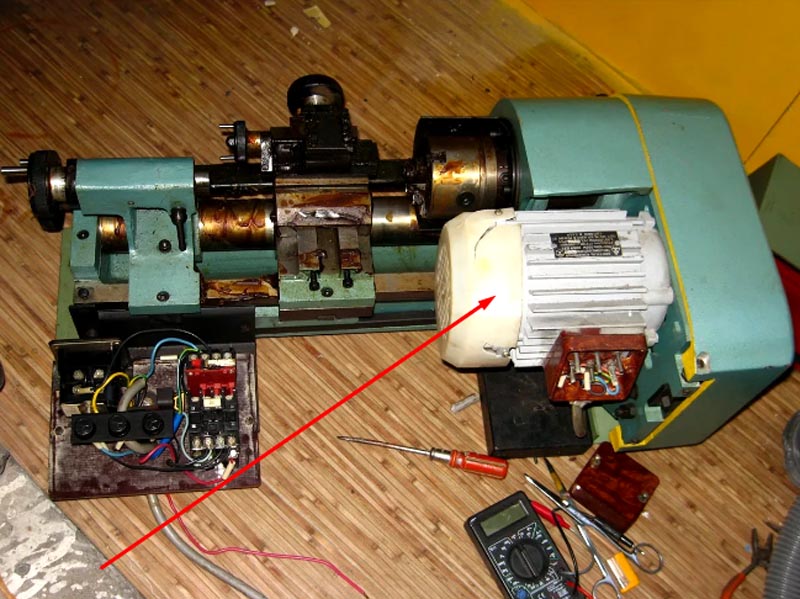

Электродвигатель – важнейшая часть конструкции. От его мощности зависит величина деталей, которые возможно изготовить на станке. При мощности электромотора 800÷1000 Вт устройство позволит обрабатывать только маленькие детали. Для больших заготовок используются двигатели 1.5÷2 кВт.

Двигатель по мощности должен превышать 800 Вт

Важный этап монтажа электродвигателя — это подключение к сети. Контакты и соединения, независимо от того, возможно ли к ним прикоснуться в процессе работы, требуют тщательной изоляции. Клеммы электродвигателя подключаются в определенном порядке. Если у домашнего мастера нет навыков в этой области или он сомневается в своих силах, лучше доверить эту работу профессионалу.

Очень важно! Работы по подключению выполняются после снятия (с вводного автомата) напряжения. Помните, что поражение электрическим током опасно для здоровья и приводит к летальному исходу.

Порядок сборки фрезеровочного или токарного станка

После изготовления рамы устанавливаем на нее валы, зафиксировав их сваркой. Далее монтируем переднюю бабку, валы и шкивы с суппортом. И только в последнюю очередь устанавливаем на место электродвигатель, фиксируем его и натягиваем ремни или цепи (в зависимости от вида передачи крутящего момента).

Наиболее распространенный вид передачи крутящего момента — ременная

Изготовление токарного станка из дрели своими руками: пошаговая инструкция

Самым простым вариантом будет изготовить токарный станок из дрели. Сейчас рассмотрим пошагово, что для этого нужно сделать. Сразу оговоримся, что такое устройство позволит только полировку, но никак не обработку – мощностей маловато для токарки по металлу. Видео изготовления более мощных станков мы представим ниже, а пока рассмотрим устройство из дрели для обработки дерева. Это даст общее представление, такие агрегаты практически идентичны.

Модернизация токарных станков своими руками: некоторые хитрости

Агрегаты из дрели, легко подвергаются модернизации. Например, станина, на которой крепится электродрель, делается подвижной, а деталь статично фиксируется. Тогда, устанавливая вместо сверла разные резцы, выполняются конусообразные или иные отверстия. Круг с наждачной бумагой позволит ровно отшлифовать поверхность.

Что касается установки ЧПУ (числового программного управления) то самостоятельно выполнить такую работу не удастся. Она подразумевает замену узлов и механизмов токарного станка.

Полезно знать! Работать на агрегате с ЧПУ нисколько не проще, чем на механическом. Токарь так же должен знать все о скорости вращения, чтении чертежей и проектов, материалах резцов для различных металлов.

Промышленный станок с числовым программным управлением (ЧПУ)

Нюансы работы на самодельных конструкциях

Как и в работе каждого оборудования, при эксплуатации самодельных токарных станков возникают различные иногда неприятные ситуации. Мощный двигатель для работы с крупными металлическими деталями, дает чувствительные вибрации. Это приводит к неравномерной обработке заготовки – браку. Лечится это установкой центров (ведущего и ведомого) на одну ось, либо использованием кулачкового механизма (при одном ведущем центре).

Не рекомендована установка в качестве электропривода коллекторного двигателя – лучше использовать асинхронный. Он избавлен от недостатка незапланированного повышения оборотов, которое может привести к вылету заготовки из зажимов, травмам или порче имущества.

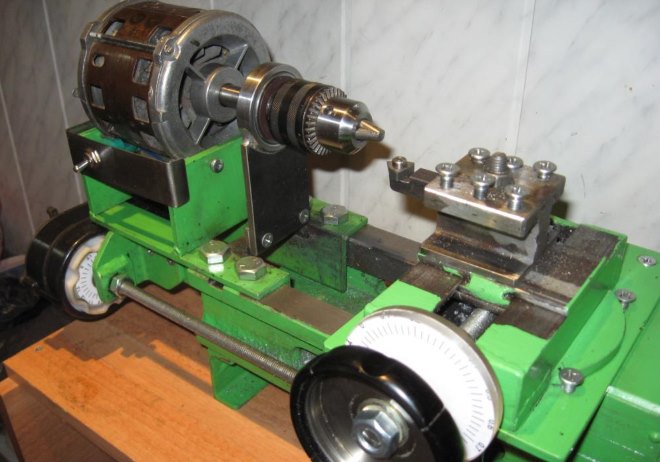

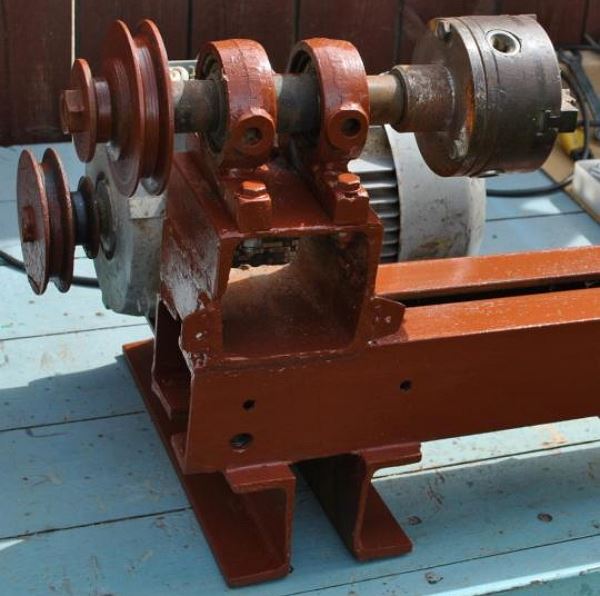

Предлагаем посмотреть несколько фото токарных станков, сделанных руками обычных домашних мастеров.

Для того, чтобы читателю было проще понять алгоритм изготовления таких агрегатов, ниже представлено видео изготовления токарного станка своими руками:

Правила техники безопасности при работе на самодельном токарном станке

Главное, как и в любом деле, это внимательность и аккуратность. Это касается каждого действия, начиная от прочности зажима заготовки и заканчивая малейшим движением резца. Особые требования предъявляются к одежде. Нельзя работать в спецовке свободного покроя, с болтающимися рукавами или низом куртки. Если одежда именно такая, следует закрепить куртку на рукавах и снизу резинкой. Помните, если рукав намотается на вращающуюся заготовку, можно остаться без руки.

Соблюдать технику безопасности при работе на токарном станке необходимо

Важно следить за состоянием электропроводки. При малейшем запахе горелой изоляции нужно отключить напряжение и найти источник. Резцы перед началом работ тщательно осматриваются на предмет трещин. Если таковая выявлена, использование инструмента запрещено.

Очень важно! Ни в коем случае нельзя подходить к станку в нетрезвом состоянии. Даже небольшая доза алкоголя или похмельный синдром, снижают внимательность. По статистике 70% людей, оставшихся без конечностей в результате травмы на производстве, были в состоянии алкогольного опьянения или страдали похмельным синдромом.

Обслуживание самодельного агрегата: какие действия обязательны к выполнению

После каждого использования станка его нужно начисто обмести, чтобы не осталось пыли и стружки. После этого все вращающиеся детали смазываются.

Нужно периодически производить ревизию токарного станка и его визуальный осмотр

Перед включением агрегата он осматривается визуально, на предмет нарушения изоляции электропроводки, нормального вращения подшипников. Обязательно кратковременное включение без зажатой заготовки – «вхолостую».

Профессиональные токарные станки заводского производства: стоимость оборудования

Стоимость таких агрегатов заводского производства довольно высока. Рассмотрим цены на некоторые модели, представленные на российском рынке по состоянию на январь 2018 года:

Самодельный токарный станок по металлу своими руками: чертежи, фото, видео

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Внешний вид станка Основные узлы Суппорт, резцедержатель и патрон

Вид сбоку Задняя бабка Вид снизу на заднюю бабку

Направляющие валы Конструкция суппорта Привод от двигателя

Чертеж №1 Чертеж №2 Чертеж №3

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Общий вид Передняя бабка Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Читайте также: