Сделать 3д принтер по металлу

Обновлено: 06.05.2024

Я очень люблю делать разнообразные самодельные устройства, причём началось это далеко не вчера, меня всегда восхищали люди, которые могут соединить воедино разнообразные технологии, подходы, элементы устройств и создать нечто новое.

Не так давно я понял, что меня очень сильно тормозит в разработках — отсутствие доступного 3D-принтера по металлу, и я стал разбираться, насколько же сложно создать такой принтер самому?

Тут следует сделать оговорку и сказать, что я имею в виду, что 3D-принтеры по металлу конечно доступны, однако доступность их для исследователя и самодельщика весьма условна: так как любая более-менее серьёзная самоделка требует ряда итераций при «доведении до ума», то изготовление промежуточных распечаток может вылиться в серьёзную сумму. А каждый раз отдавать за каждую распечатку по 100-200$ и более — это несерьёзно.

Сразу отвечая на поставленный в заголовке статьи вопрос: более чем реален. Но требует приложения некоторых усилий :)

Те, кто более-менее интересовался вопросом 3D-печати металлом, знают, что серьёзные аппараты стоят весьма серьёзных денег, и их стоимость измеряется миллионами рублей.

▍ Почему же сложилась такая ситуация?

- Примерно до середины 2010-х годов, технология лазерного плавления металлических порошков была защищена патентом, который истёк совсем недавно (по историческим меркам). Соответственно, ряд компаний только начали свободно вести свои разработки в этом направлении.

- Вопрос плавления металлических порошков является весьма комплексным, что приводит в конечном итоге, к потребности в достаточно сложном устройстве, содержащем ряд подсистем, что естественно сказывается на конечной стоимости аппарата.

- Подобные аппараты, как правило, содержат в своём составе довольно недешёвый компонент: мощный источник лазерного излучения (типовая мощность лазеров, используемых для 3D-печати в установках от мировых производителей, колеблется от 200 до 500 Вт выходного лазерного излучения).

SLS — технология выборочного лазерного плавления металлического порошка, при котором происходит его полное расплавление.

DMLS — при которой происходит воздействие на порошок, состоящий из нескольких металлов, с разной температурой плавления. То есть, металлы с более низкой температурой плавления расплавляются и обволакивают частицы более тугоплавкого металла. Теоретически это позволяет достичь меньших энергозатрат.

Хотя в ряде источников высказываются соображения, что это было разработано в период патентных войн, для обхода патента.

Итак, становится понятно, что в первую очередь, требуется решить один из основных вопросов: каким образом понизить стоимость лазерного источника излучения?

Для начала необходимо разобраться, а какой же источник лазерного излучения используется в промышленных заводских установках 3D-печати?

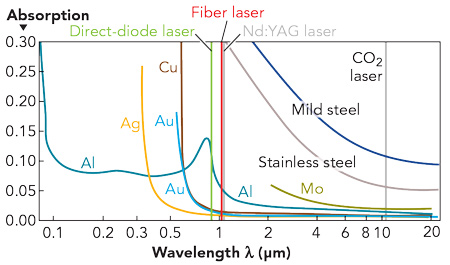

Насколько удалось понять по открытым источникам, в них в подавляющем большинстве вариантов используется волоконный лазер. Дело в том, что его длина волны, хорошо подходит для поглощения металлами:

Источник

Для быстрого перемещения лазерного луча по печатной поверхности, используется устройство, называемое «гальванометром». К гальванопластике это не имеет никакого отношения, здесь под этим названием понимается система из двух быстродействующих зеркал, которая может с большой скоростью отклонять лазерный луч в 2 измерениях:

Однако мало перемещать луч с большой скоростью, нужно ещё, чтобы он постоянно был хорошо сфокусирован. Именно для этого и были придуманы F-Theta объективы:

Они позволяют перемещать лазерный луч, сфокусированный в маленькую точку, в рамках своего фокусного расстояния.

Подобный принцип широко используется, в так называемых, «лазерных маркерах»:

Узнав всё это, я загорелся построить своё устройство на базе подобного маркера, однако реальность оказалась достаточно неприятной: мощность лазерного излучения подобного маркера оставляет желать лучшего. Например, маркеры с выходной мощностью в 20 Вт обойдутся порядка 100 000 руб и более. Если же мы будем рассматривать максимально мощный известный мне на рынке маркер в качестве донора всей системы (50W), то его стоимость легко зашкалит за 250 000 руб.

Конечно, можно было бы рассудить, что "ну, может быть, как-нибудь, потихоньку пускай хотя бы печатает как-то. "

Я тоже так сначала думал, однако, ознакомившись с опытами одного из самодельщиков, стало понятно следующее: луч должен быть достаточно мощным (100W и более), двигаться достаточно быстро, и только это позволит создать ровную, единую линию расплавления порошка, без разбрызгивания его в стороны и собирания в отдельные капли. Принтскрины из видео, собранные в виде картинки ниже, хорошо иллюстрируют взаимосвязь между мощностью, скоростью движения лазерного луча, а также получаемого в результате качества:

Кроме того, подобный принцип действия позволяет избавиться от ненужного перегрева порошка вокруг линии.

Таким образом, получается, что, несмотря на достаточно красивую концепцию использования лазерного маркера в качестве донора для будущего 3D-принтера, эта идея не самая хорошая (кроме того, там ещё есть один подводный камень, о котором мы поговорим позднее — потребность в предварительном нагреве порошка, для устранения напряжений).

Кстати, результаты тестов скорости были взяты из этого проекта:

Но там всё достаточно серьёзно, используется мощный волоконный источник лазерного излучения. Забавным для меня явилось то, что построение ведётся на базе направляющих, аналогичных использованным в широко известном FDM 3D-принтере Anycubic Kossel Linear Plus:

А что же насчёт CO2 лазерных резаков? Неужели их нельзя использовать в этой роли? Такой же вопрос задал себе я и начал искать информацию по этой теме.

Несмотря на то что длина волны CO2 лазера не совсем подходит для работы по металлу, некоторые пытаются использовать его в этих целях.

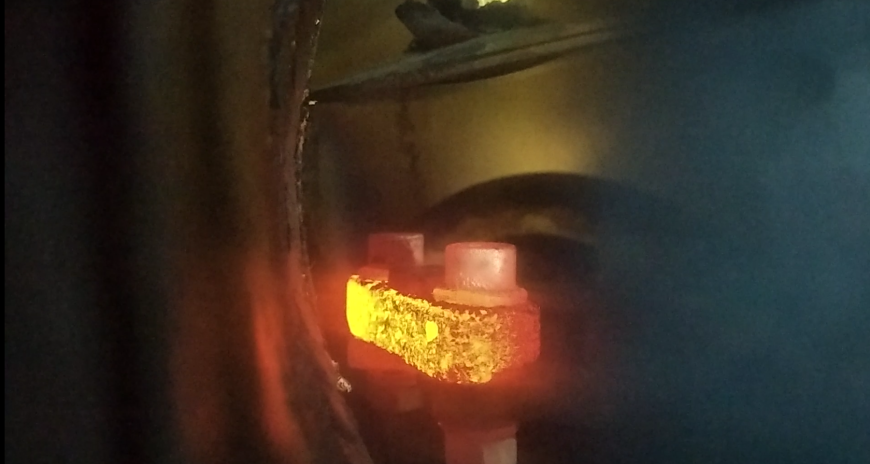

Например, на видео ниже показан тест работы по порошку нержавейки. Скорость, к сожалению, не указана, известна только мощность, которая составляла 60 Вт. Несмотря на плавление металла в обычной воздушной среде, результат получился достаточно впечатляющим (с одной стороны) и заслуживающим внимания:

Проблемой здесь является то, что во время движения головки — металлический порошок раздувается во все стороны защитным газом, который дует из сопла лазерной головки (если кто не знает, подобная продувка используется для защиты линзовой системы, установленной внутри головки, так как иначе испарения материала, обрабатываемого лазером, повредят её).

Кроме того, здесь имеется ещё и другая проблема: дело в том, что все порошки металлов обладают достаточно большим коэффициентом отражения, что приводит к сильным бликам лазерного луча, в процессе работы. Подобные блики обладают достаточно сильной энергией и способны даже повредить линзовую систему головки. Для защиты от подобного, на мощных лазерных режущих системах используется установка поляризаторов после выходной линзы. Теоретически это может быть решением и здесь.

Кстати говоря, мне удалось найти один интересный стартап, который как раз и использует CO2 лазер (по всем симптомам) в качестве источника излучения для своего принтера (хотя там парни «тумана и загадочности» напустили в презентации по самое небалуйся).

В принципе, печатает довольно-таки неплохо, только несколько «рассыпчато». Хотя, с другой стороны, может быть у них технология DMLS, а не SLS (об этом ничего не было сказано):

Ещё одной проблемой является то, что этот принтер всё равно нельзя отнести к категории дешёвых, к тому же из-за потребности в обдуве головки, принтер требует наличия инертного газа, что тоже довольно недешёво.

Как мы видим, у всех лазерных принтеров существуют те или иные проблемы, которые лежат в корне всей конструкции и фактически неустранимы.

▍ А существует ли какой-либо вид 3D-принтеров, который лишён всех этих недостатков?

Как ни странно, он есть: использование электронного луча! Достаточно давно существует вид 3D-принтеров, где плавление металлического порошка осуществляется с использованием электронно-лучевых трубок.

На этих словах неискушённый читатель наверняка сразу «повесит нос» и скажет: "ууу, ну это совсем уж сложно!"

Как ни странно, нет! Как можно видеть на видео ниже, электронно-лучевые трубки любители собирают даже из пустых бутылок от лимонада:

Вкратце устройство электронно-лучевой трубки в усреднённом виде можно посмотреть на схеме ниже:

Она может отличаться в частностях, но общий смысл действия следующий: существует 2 электрода: катод и анод. Катод подогревается, следствием чего является возникновение явления термоэлектронной эмиссии и испускание нагретым катодом электронов. Вылетевшие электроны устремляются к аноду. Чем больше разность потенциалов между катодом и анодом, тем сильнее разгоняются электроны. В процессе разгона на их пути встречаются, скажем так «промежуточные аноды» (предназначенные для дополнительного разгона),- на которых, по идее, разогнавшийся электрон и должен осесть, однако, как только электрон подлетает к этому промежуточному аноду, напряжение на нём отключается и он летит дальше, ещё больше разгоняясь. Кроме того, на его пути встречаются фокусирующие и отклоняющие электроды. Чем-то процесс разгона электрона похож на пушку Гаусса, только здесь мы стреляем не снарядом или пулей, а электроном.

- Величины разности потенциалов между катодом и анодом.

- Силы тока.

- Температуры и площади нагревательной спирали (т.к. безвоздушное пространство — её делают из тугоплавкого материала, например, вольфрама).

- Фокусировки пучка.

Те из вас, которому посчастливилось застать электронно-лучевые телевизоры и мониторы — вживую имели счастье взаимодействовать с источником рентгеновского излучения, наверное, даже не подозревая об этом :)

Однако не надо пугаться: для защиты от этого излучения, передняя часть мониторов и телевизоров делалась из стекла повышенной толщины, в которое, кроме того, был добавлен оксид свинца, в массовой доле порядка 22%, в стекло электронно-лучевой трубки — порядка 34%. Всё это было сделано исключительно для защиты потребителей от губительного излучения.

Так что, если мы будем строить подобное устройство, необходимо учитывать необходимость защиты от излучения.

- Доступность широкого диапазона мощностей за скромную цену (излучатель весьма прост и незатейлив).

- Огромные скорости сканирования электронным лучом обрабатываемой поверхности, что даёт нам возможность реализовать одну очень интересную функцию, которая заключается в предварительном подогреве порошка для устранения внутренних напряжений.

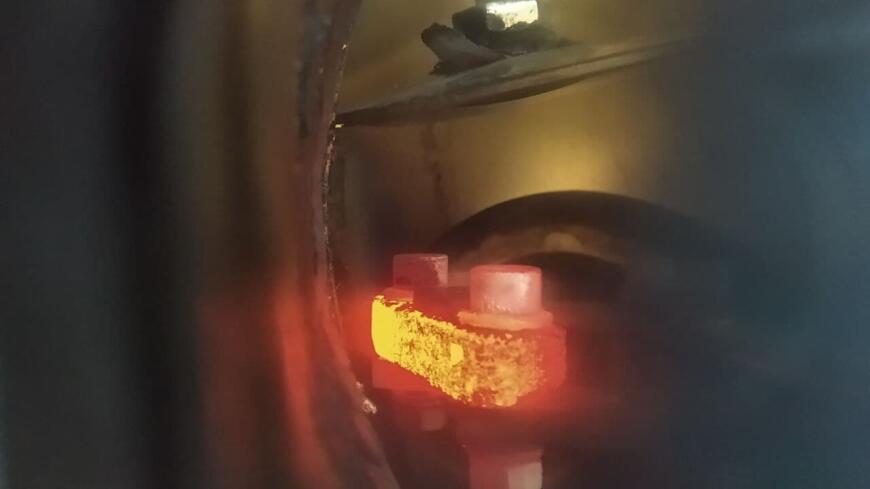

Этот процесс очень хорошо иллюстрирует следующее видео, где весьма наглядно видно стадии преднагрева, перемежающиеся со стадиями плавления порошка (там же, кстати, хорошо видно, что плавление происходит в шахматном порядке, участков, далёких друг от друга, чтобы дополнительно уменьшить возможность возникновения напряжений):

- Так как работа электронно-лучевой пушки требует наличия безвоздушного пространства, то у нас естественным образом устраняется проблема, которая заключается в потребности инертной среды для устранения окисления металлов. То есть, мы не тратим деньги на дорогие газы вроде аргона, вместо этого нам достаточно купить недорогой вакуумный насос (5 000-10 000 руб) и откачать воздух из пространства печати.

- Нам необязательно что-то изобретать, мы вполне можем воспользоваться теоретической базой, наработанной в рамках дисциплины «электронно-лучевая сварка». То есть, наша задача по созданию ЭЛТ-пушки для принтера существенно облегчается — теории на эту тему вагон и маленькая тележка; кроме того, обладая навыками программирования, мы вполне можем легко управлять всеми процессами, даже используя банальную Arduino.

Таким образом, на мой взгляд, самым перспективным направлением приложения усилий является разработка электронно-лучевого 3D-принтера, так как, на мой взгляд, только он позволяет создать по-настоящему недорогое устройство, недорогое как при производстве, так и в процессе эксплуатации; несмотря на всё это, подобный принтер обладает широким функционалом.

Кроме того, подобный аппарат позволит проводить не только работы в области 3D-печати, но и в области электронно-лучевой сварки (в том числе, тугоплавких материалов). Приварить вольфрам к керамике? Легко.

По затратам энергии такая сварка раз в 10-15 меньше, чем при классической дуговой сварке, а энергетика пучка электронов может запросто превосходить энергетику лазерного источника (по крайней мере, доступного рядовому самодельщику).

ВНИМАНИЕ! Любые опыты с электронно-лучевыми трубками и электронно-лучевыми источниками излучения, — могут явиться причиной серьезного облучения и болезни, нанести вред окружающим людям или даже привести к вашей смерти! Автор этой статьёй не призывает к чему-либо, не гарантирует результатов, а также не гарантирует точности и корректности всей изложенной в статье информации. Весь контент статьи даётся только в познавательных целях!

К слову — весьма широкая номенклатура порошковых металлов для экспериментов есть на известном китайском сайте.

▍ А делает ли кто-нибудь в мире что-нибудь подобное?

Мне удалось найти только один проект, но зато какой! Человек пилит Open Source ЭЛТ 3D-принтер и после завершения разработок собирается выложить все исходники в открытый доступ, чтобы каждый мог собрать подобное себе!

Зовут этого человека Августин Круз, и он говорит о себе, что похоже он единственный человек, кто разрабатывает нечто подобное.

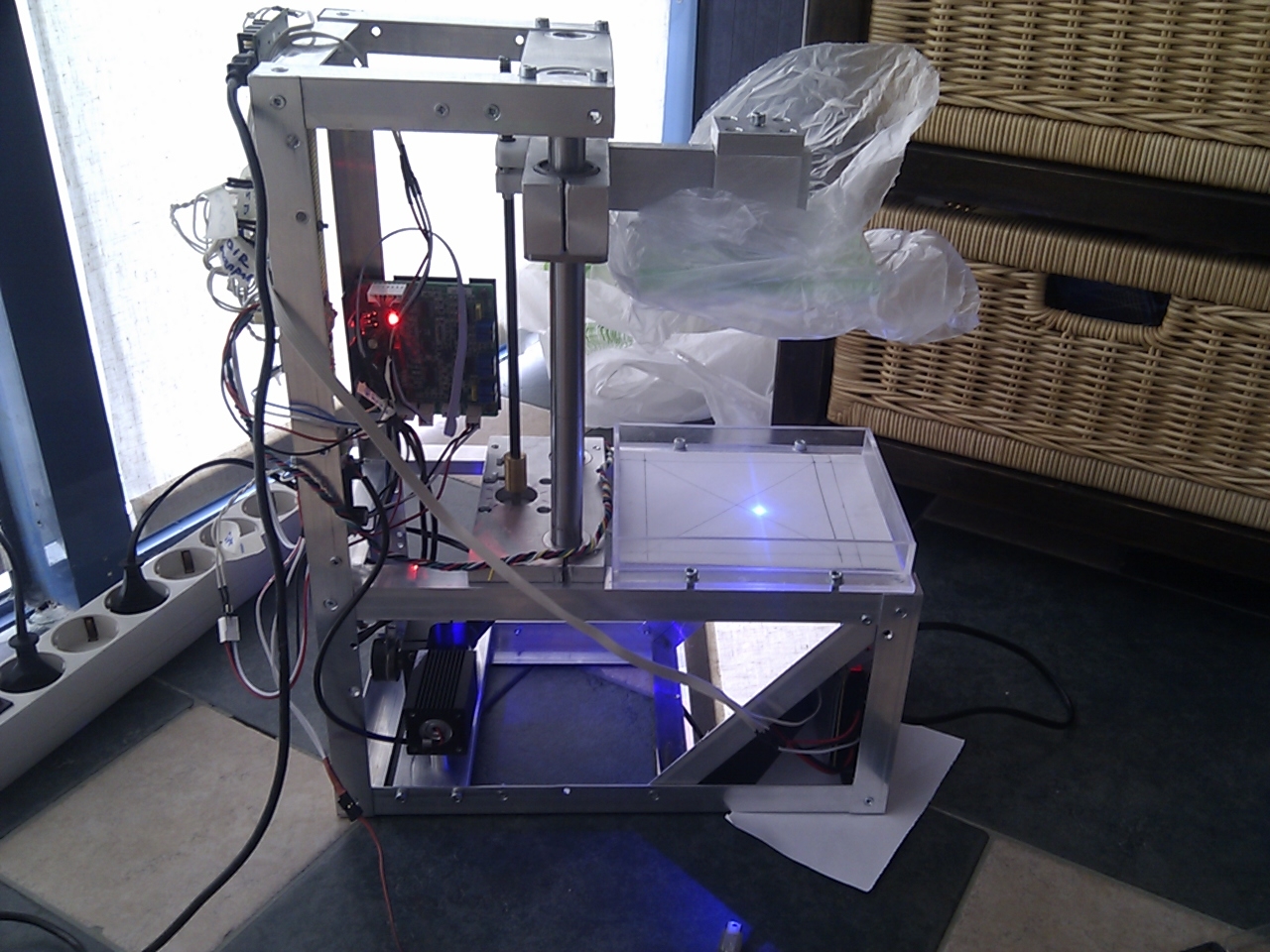

В данный момент его принтер даёт луч диаметром 0,5 мм. В данный момент он ведёт работы над тем, чтобы уменьшить его как минимум до 0,1 мм. Установка потребляет порядка 1,5 кВт, мощность электронного луча составляет примерно 100 Вт:

Он сам говорит, что его электронно-лучевая пушка очень сильно похожа на те, что использовались в старых телевизорах.

▍ Небольшая ремарка напоследок

Я постарался остановиться в этой статье на подходах, которые, на мой взгляд, дают реальный шанс создать действительно качественный 3D-принтер, качество отпечатков которого позволит конкурировать с лучшими образцами мировой 3D-печатной промышленности. Подходы, рассмотренные в статье (SLS, DMLS, EBM) все имеют право на жизнь, только отличаться будет величина затрат на создание/эксплуатацию такого оборудования. Ну и качество конечно.

Радость от нового аппарата и «вау-эффект» проходят быстро, а печаль от низкого качества и невозможности сделать то, что ты хочешь – остаются с тобой надолго (это я уже как владелец FDM 3D-принтера говорю). Нет, я не жалуюсь, мой печатает для FDM хорошо. Но — пластмаски, а хочется «hard metall!» :)

Именно поэтому я умышленно обошёл вниманием способы печати, подобные печати металлосодержащим прутком и последующий отжиг; пролив клеем песка и последующую отливку в него металла и т.д. и т.п. Потому что, как я считаю — если уж потратить своё время и усилия, то один раз — и на что-то действительно стоящее.

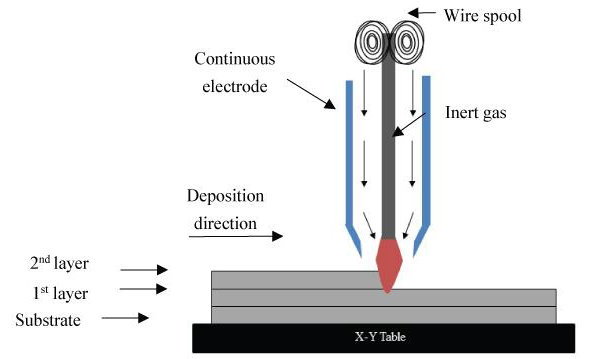

Хотя, как обещают некоторые из разработчиков подобных технологий, они могут дать высокую производительность. Например, технология дуговой сварки с автоматической подачей прутка (практически сварочный аппарат-полуавтомат) с защитой зоны сварки инертным газом.

Технология применяется предприятием из Роттердама RAMLAB, для печати гребных винтов:

Нечто подобное делал и Даня Крастер в своё время:

Правда, качество получающейся поверхности при таком способе оставляет желать лучшего и требует дополнительной пост-обработки (не говоря уже о том, что придётся взять ипотеку для оплаты счетов за электричество).

Самодельный 3D-принтер, печатающий металлом, но что-то пошло не так

Всем привет, меня зовут Сергей. В этой статье речь пойдёт о 3Д-печати металлом, точнее, о моей попытке реализации 3Д-печати металлом.

Весьма часто, люди, интересующиеся или занимающиеся какой-либо деятельностью, не важно чем, натыкаются на совершенно что-то новое и ранее неизвестное для них, на то, что может помочь развить/усовершенствовать их основную деятельность. «Аналогичная» ситуация сложилась и со мной.

Бороздя просторы этих ваших интернетов, я наткнулся на замечательную технологию вакуумного напыления металлов на различные материалы. На хабре есть интересная статья об этой технологии. Кроме этого, на множестве других ресурсов было сказано, что испаряемый металл движется к мишени прямолинейно.

И тут я подумал, а что если напылять металл в необходимом мне месте, постепенно увеличивая толщину? Стал искать информацию о том, делал ли кто-то подобное — не нашёл.

Зарегистрировался на форуме, где кучкуются напыпляльщики и стал их тревожить вопросами наподобие: можно ли нарастить «плёнку», толщиной 1 и более миллиметра. На что поймал массу непонимания для чего это нужно, но ответ положительный получил.

Общие сведения получены, можно начинать готовиться к проведению экспериментов.

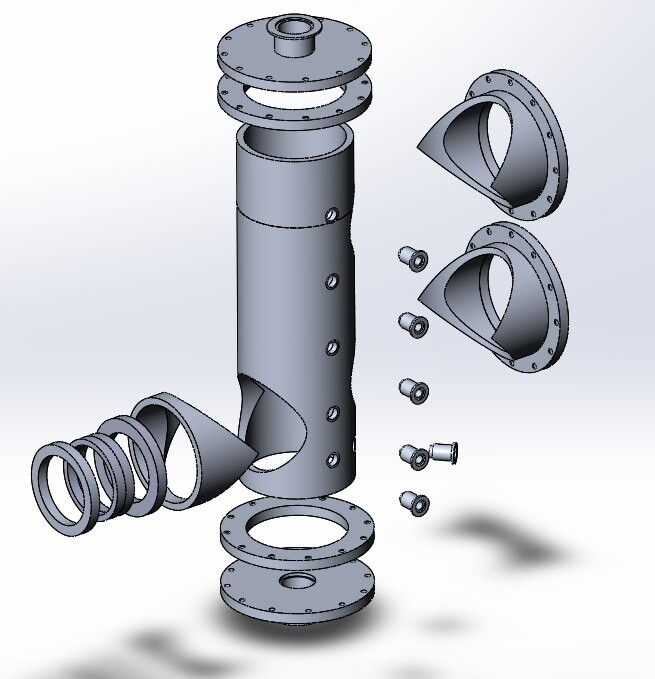

Из различных статей и документов известно, что вакуум нужен не более 10⁻² Па. Для сравнения порядка величин – давление, которое даёт бытовой вакуумный насос (Value и прочие) – порядка 4 Па (измеренное значение), т.е. давление в 400 раз больше, чем это необходимо. Как с этим быть и что делать? Для достижения малых давлений используются турбомолекулярные вакуумные насосы, они работают параллельно с форвакуумным насосом и, буквально по молекулам, захватывают остатки воздуха из камеры. Процесс это не быстрый. Выглядит такой насос примерно таким образом.

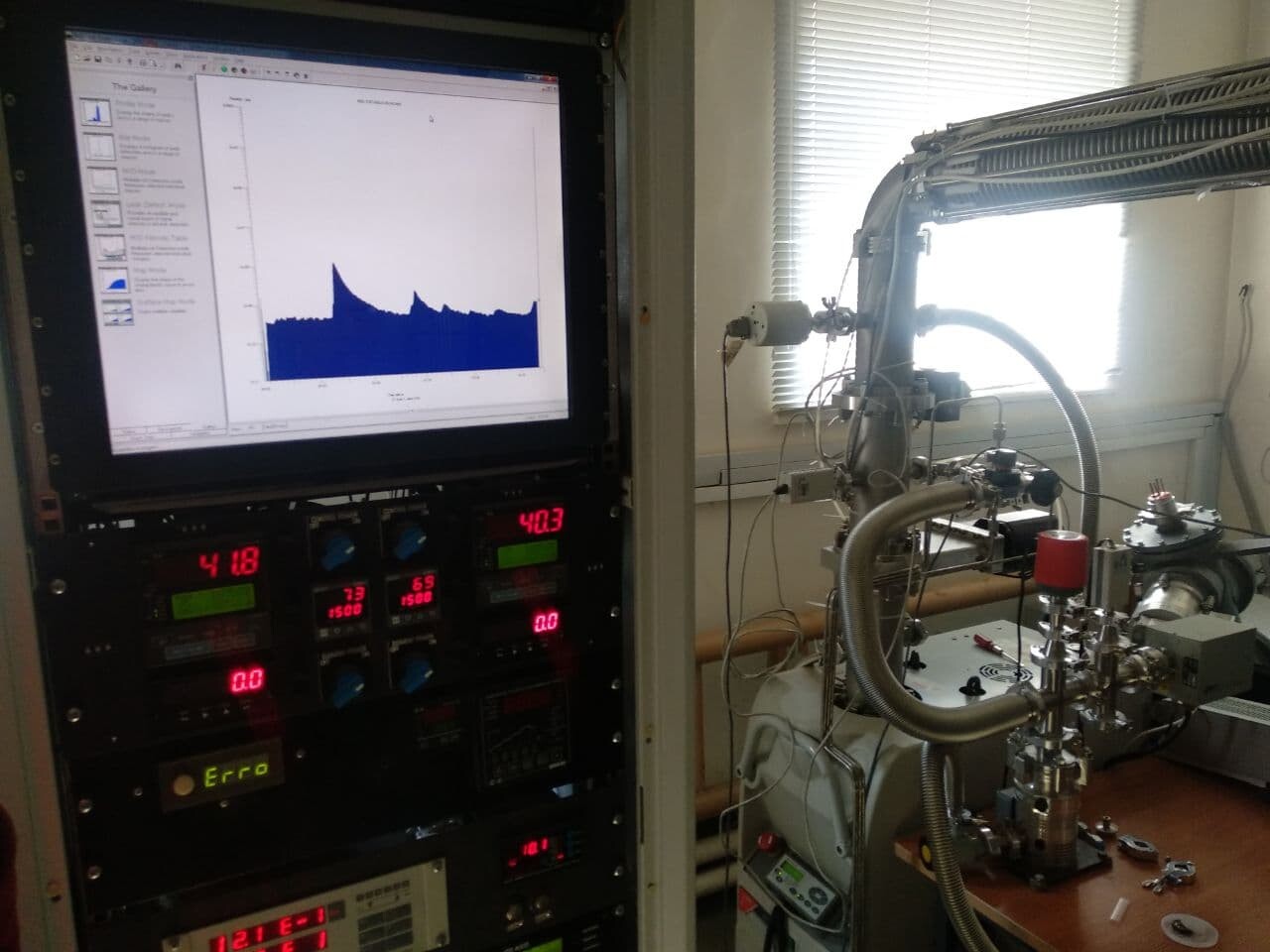

Поставили насос, он откачивает воздух и всё вроде хорошо, но как узнать давление? Для этого я выбрал ионизационный вакуумметр.

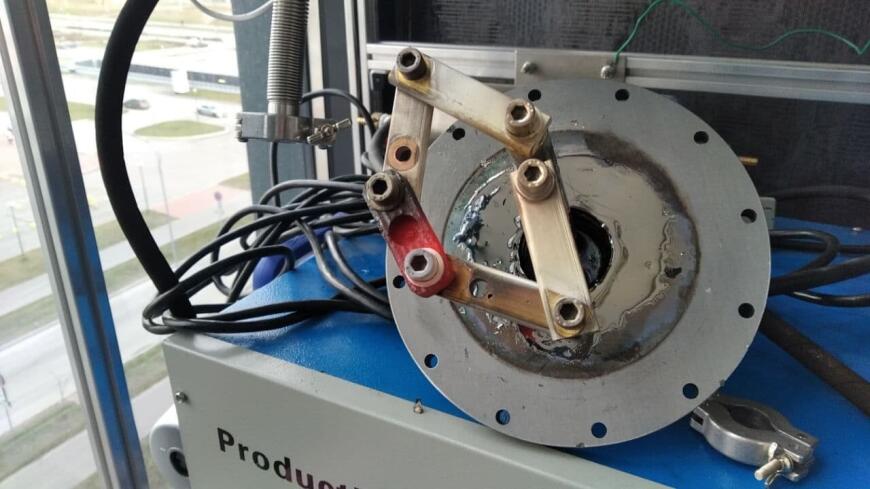

Токовводы и токопроводы я изготовил из латунного бруска и латунного стержня, купленной на местом рынке. (Юнона, кто из Питера).

На фотографии ниже закреплена вольфрамовая лодочка между двух токопроводов.

Нижняя часть выглядит так. На фотографии видны трубки охлаждения токовводов. В последствии, я от них отказался, по причине упрощения системы.

Собрать камеру много усилий и сложностей не заняло. Гораздо сложнее добиться удержания вакуума в этой камере. Для этого фланцы и все сопрягаемые поверхности я отполировал, чтобы избежать малейшей утечки через резиновое уплотнение (на фото ниже я обработал только верхний фланец).

Как оказалось, впоследствии, сварной шов не герметичен от слова совсем (имеется в виду для низкого вакуума). Я, по неопытности, предполагал, что накачав в камеру давление 300 кПа и погрузив её в ванну с водой, я аккуратно найду все места протечек и устраню их. Да, на первом этапе я так и сделал, но давление в камере не опускалось ниже отметки 10-2 Па, были утечки. Интересно, что до начала проведения теста, при давлении в камере 300 кПа, из сварных швов выходили пузыри с интенсивностью примерно 1 пузырь (диаметром 2-3 мм) в 30-40 секунд. И это были большие потери, которые я устранил. Но что делать с минимальными потерями вакуума, которые невозможно отследить в «кухонных» условиях?

Решение оказалось близко. Для этого нужен всего-навсего масс-спектрометр.

Идея проста – к вакуумной камере спектрометра подсоединяется исследуемая камера или ёмкость. Откачивается воздух, на графике смотрят, нет ли посторонних пиков каких-либо газов. После этого локально, в места возможной утечки, подводят гелий. Именно гелий, потому как проникающая способность у него выше и на спектре пик гелия можно легко отследить. Как только гелий попадает через микроотверстие в камеру, то сразу это видно на спектре.

Два раза я ездил и два раза искал течи. Теперь камера, с установленным насосом герметична и можно дальше проводить эксперименты, предварительно собрав все компоненты системы на стойке.

Общий вид невероятной установки.

Запуск установки и проверка сводится к тому, что должно удерживаться минимально возможное давление. Сначала запускается форвакуумный насос.

Давление после работы форвакуумного насоса видно на картинке ниже.

После того, как давление устанавливается (не меняется). Можно запускать «тяжёлую артиллерию» — турбомолекулярный насос. Он уменьшает давление ещё на 3 порядка.

Настало время экспериментов, то, к чему я так долго шёл и чего так долго ждал.

Первый эксперимент.

В закреплённую между токопроводами лодочку помещаем небольшое количество серебра. Над лодочкой устанавливаю паровод – спаянный цилиндр из жести, который, как я думал, должен ограничить распространение металла по камере. Над пароводом крышка с отверстием 2 мм, за крышкой – мишень, на которую должен конденсироваться металл. Жаль, что фотографий не осталось, но вакуумная камера запылилась полностью. Не было ни единого места, на котором не было нанесённого слоя металла. На фото ниже совсем не иная планета, а напылённое серебро на внутреннюю поверхность стенки.

Второй эксперимент.

Я подумал, что дело в том, большие зазоры между лодочкой и пароводом. Решение родилось сразу и быстро. Взял две лодочки и совместил их так, чтобы получилась скорлупка. Внутрь разместил серебро, а в верхней половинке проточил отверстие диаметром 2 мм.

И стал всё это дело нагревать. Но, не учёл жёсткость лодочек и жёсткость токовводов. Скорлупки немного разошлись и образовалась между ними щель, через которую так же улетал пар во все стороны.

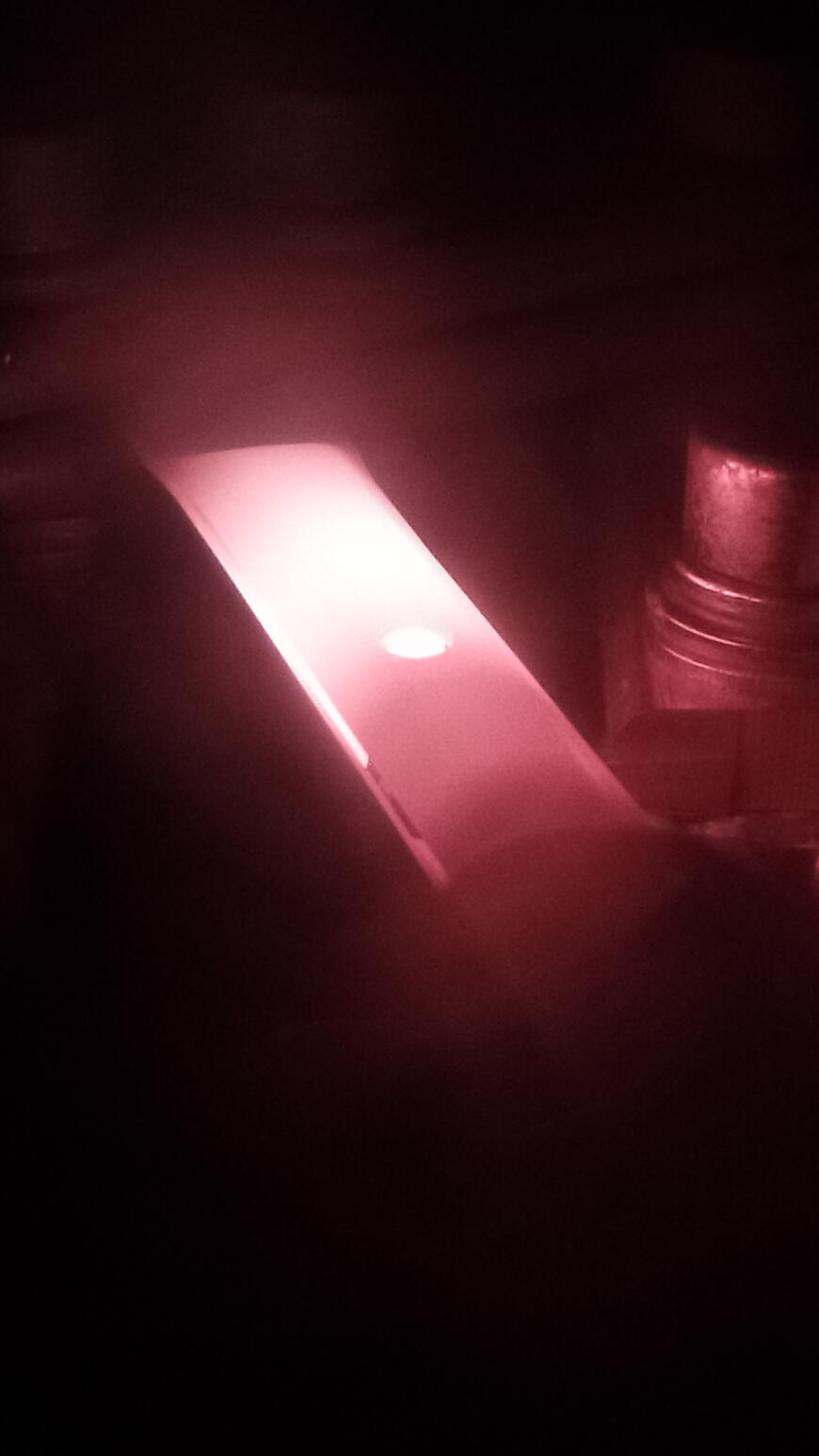

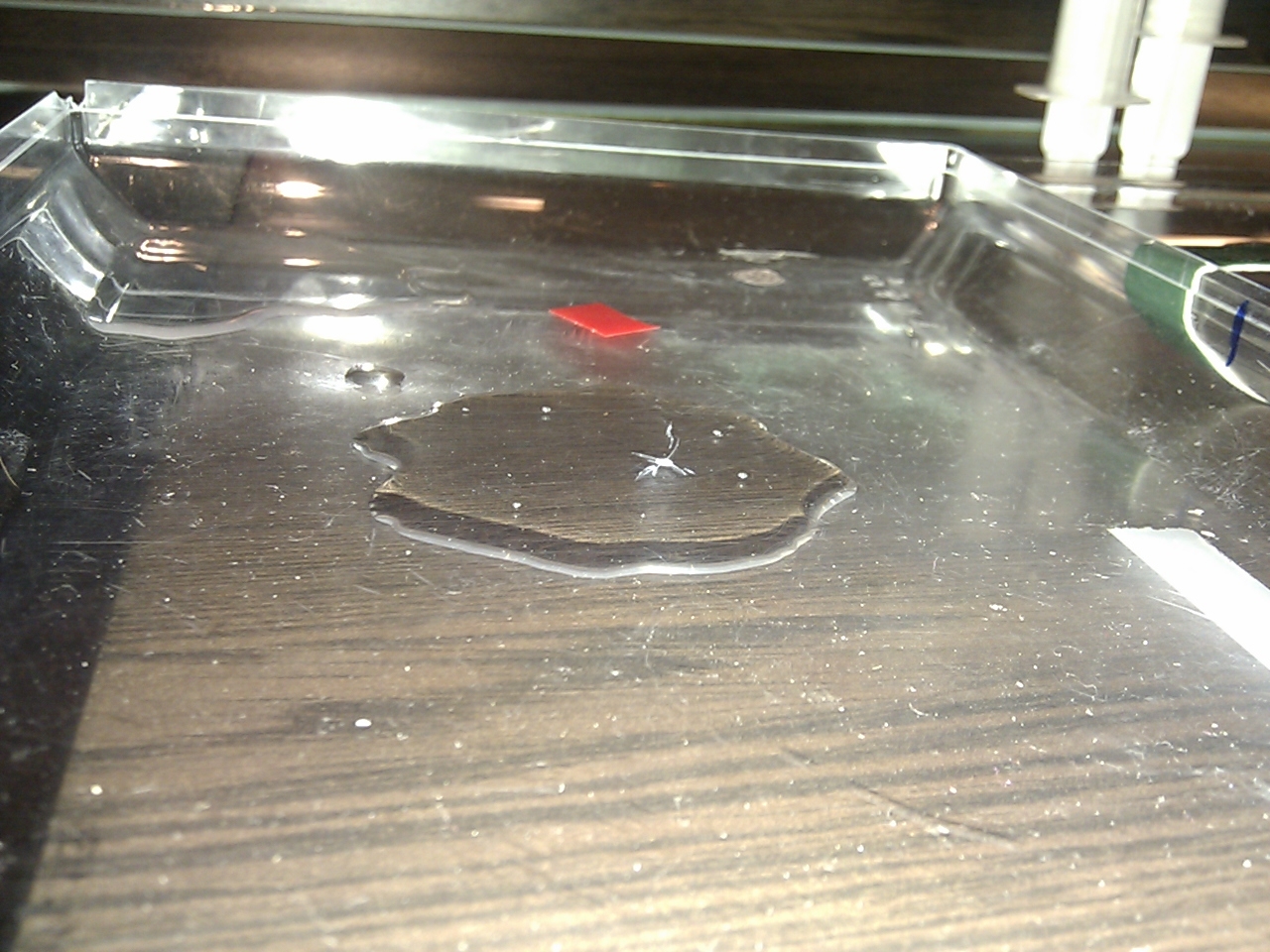

Как итог – напыл во всём объёме камеры. На фото ниже смотровое окно, лодочка в котором находилась чуть выше половины, но запылилось окно полностью.

Третий эксперимент.

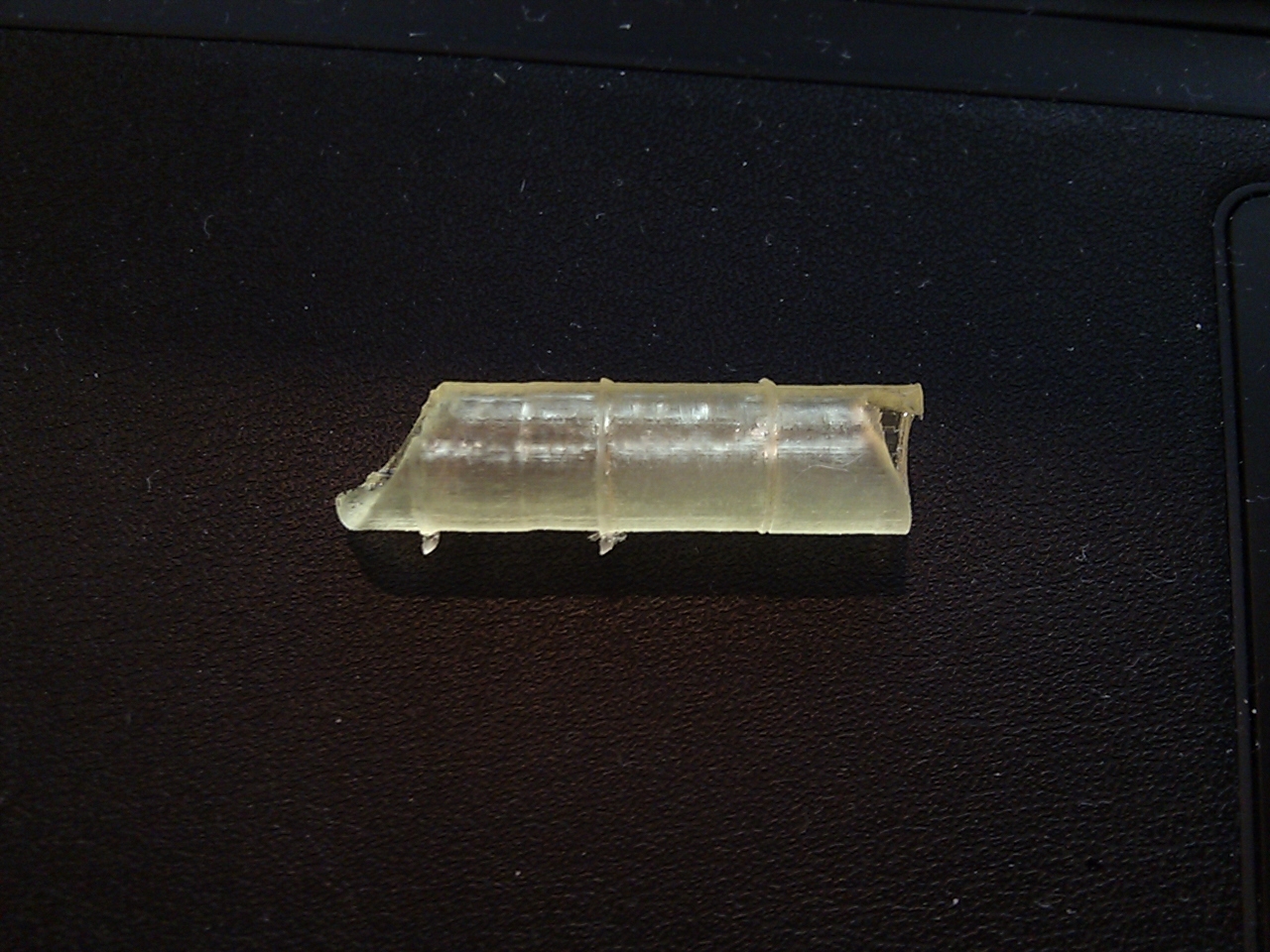

Немного подумав и погоревав, я подумал, что ёмкость с испаряемым металлом должна быть герметичная и лишь с одним выходным отверстием, но как и из чего его сделать. Из вольфрама – очень дорого и сложно в обработке. Выход нашёлся! Графит – отличный материал для изготовления тигеля, назовём это так. На сайте объявлений я нашёл объявление о продаже графитовых брусков от контактных усов троллейбуса, вырезал брусок с отверстием по центру и сделал к нему крышку. На фото ниже – как раз брусок с отверстием под материал (без крышки).

А на этом фото уже в камере с установленной крышкой (в крышке отверстие диаметром 1 мм).

Под спойлером несколько фотографий с небольшим промежутком времени, из которых видно, как запылилось смотровое окно.

Очевидно, что и в этом случае успеха не получилось, к великому моему сожалению. Все три эксперимента проводил с плавным увеличением температуры от того состояния, когда испарения не происходит.

Небольшое видео, в котором информация изложена несколько иначе, в другом виде и объёме.

Вывод

К сожалению, получить то, что задумывалось не удалось, но, с другой стороны, получен бесценный опыт в проектировании и изготовления вакуумной техники. Большей частью этого опыта я поделился с вами и буду премного благодарен если вы выскажете своё мнение по этому вопросу.

Самодельный 3D принтер на гальванометрических сканаторах

Скажу сразу, статья больше обзорная и историческая, потому как деяния проходили в далёком 2013 году.

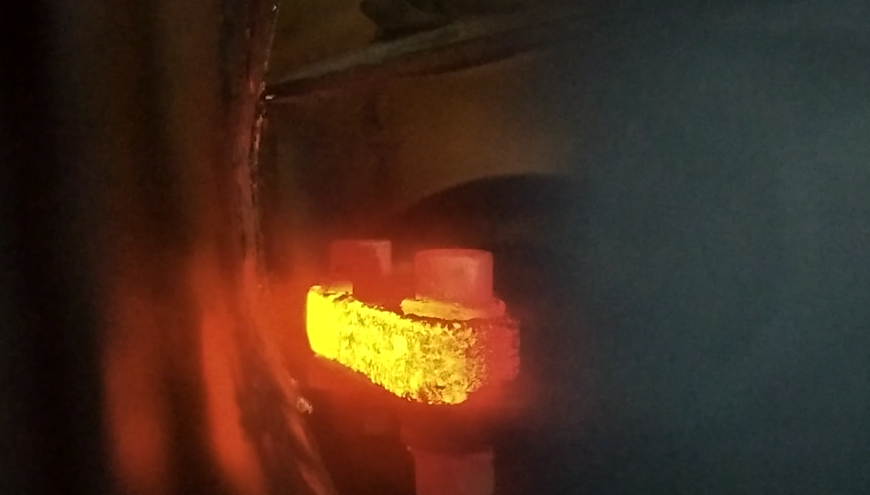

Сначала определимся со способом формирования изображения. В данном случае – это лазерный луч, отклоняем сканирующей системой (гальванометрическим сканатором). Процесс создания объекта можно увидеть на GIF анимации ниже.

Отличие будет состоять лишь в том, что построение в моём принтере будет не от поверхности ко дну, а от дна к поверхности. У этого метода есть плюсы и минусы.

Плюсы построения от дна:

простая механика (нет необходимости в выравнивающем устройстве);

необходимо меньшее количество фотополимера , находящегося в ванночке для выращиваия объекта;

ванночку можно сделать небольшую по высоте;

Минусы построения от дна:

необходимость обработки дна ванночки антиадгезионным покрытием;

борьба с эффектом «присоски»;

С минусами и плюсами понятно.

Но какие задачи необходимо будет решить, для изготовления принтера ? (считаем, что у нас ничего нет, и всё делаем с нуля)

порезать 3D модель на слои;

преобразовать слои в управляющую программу (УП);

сделать управление лазером и гальванометром согласно УП;

спроектировать корпус и собрать его;

подобрать антиадгезионное покрытие дна ванночки;

порадоваться или наоборот разочароваться в результате;

Задачи такие поставил т.к. хочу чтобы всё было своё, чтобы принтер был автономным – вставил флешку, запустил печать и готово, ждёшь только. Более подробно опишу каждую задачу и её реализацию.

Резка модели на слои.

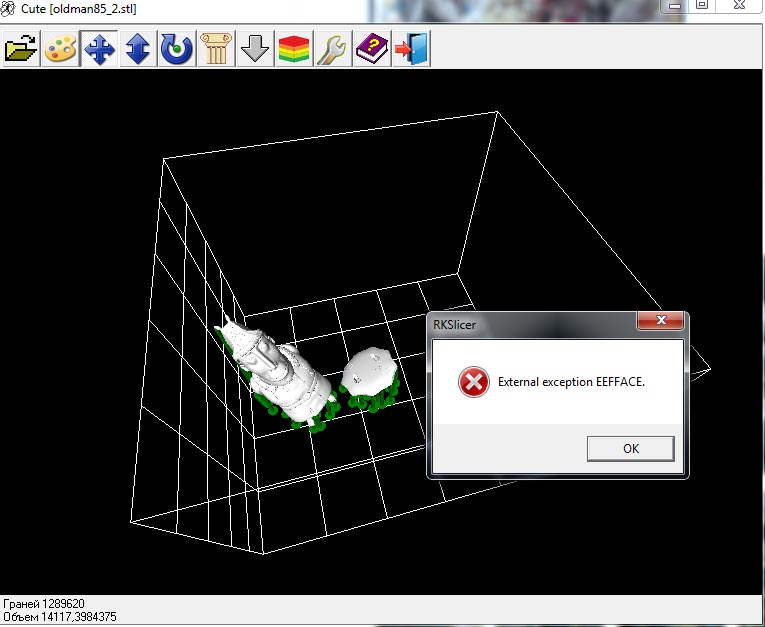

Реализацию этой задачи я попросил заняться другого человека. Суть в следующем: берём 3D модель желаемого объекта, выбираем на нём грань, от которой будет идти построение модели и «режем» её на слои, параллельные выбранной грани. Шаг резки задаём в программе. В конечном итоге я получил на руки приложение, загрузив модель в которое на выходе получал 1-битные картинки, получившиеся нарезанием модели на слои.

Интерфейс программы

Подготовка управляющей программы

Эту задачу как и все последующие я решал уже сам. Описывать процесс, думаю, нет смысла, просто покажу на примере одного слоя.

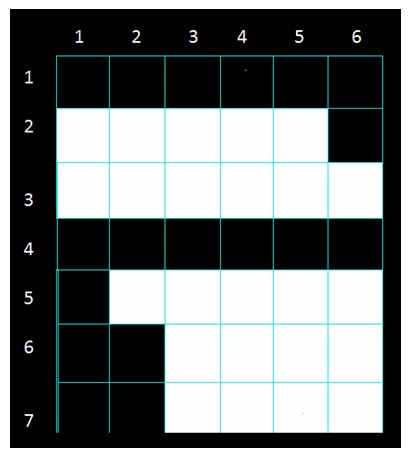

Допустим, у нас есть слой (один срез нашей 3D модели) размером 6х7 пикселей.

Пример слоя

Управляющая программа одного слоя будет выглядеть так:

Где step – текущий слой.

Строка 6_3-6. В строке 6 засвечиваем область от 3 до 6 пикселя включительно.

Если будет несколько областей, например, 3, то строка будет иметь следующий вид

В 17 строке засвечиваем область от 3 до 3 пикселя ( по факту засвечиваем 1 пиксель), засвечиваем область от 6 до 13 пикселя включительно, засвечиваем область от 22 до 23 пикселя, включительно. Засвечиваем область – имеется в виду наличие 3Д модели. Мне так показалось проще и так сделал.

Реализация управление лазером и гальванометром согласно УП

Многие, думаю, помнят старые добрые стрелочные индикаторы, наподобие такого:

киловольтметр)

В его основе лежит гальванометр. Точно такой же гальванометр используется и в устройстве, управляющем отклонение зеркал. Отличие состоит лишь в том, что для зеркал используется обратная связь по положению ротора гальванометра для более точного и быстрого позиционирования зеркала.

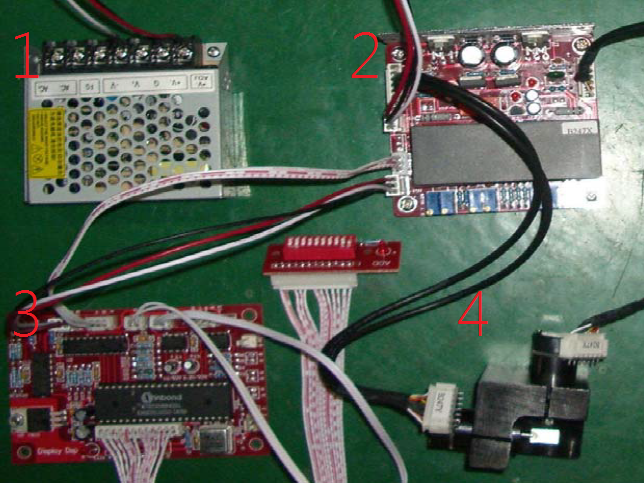

Внешний вид гальванометрического сканатора (точнее элементов для управления):

Цифрами помечено: 1 – блок питания, 2 – драйвер гальванометров, 3 – демо плата с программами (была выкинута за ненадобностью), 4 – гальванометрические головы (2 шт)

Для того, чтобы управлять гальванометром необходимо на драйвер (на управляющий вход) подать напряжение в диапазоне 0-10 В. 0 В -это одно крайнее положение зеркала, 10 В – другое крайнее положение зеркала. Остальные положения получаются пропорционально изменению напряжения на входе. Для задания напряжения я использовал 12-ти битный ЦАП, точнее два ЦАПа, по одному на каждую ось.

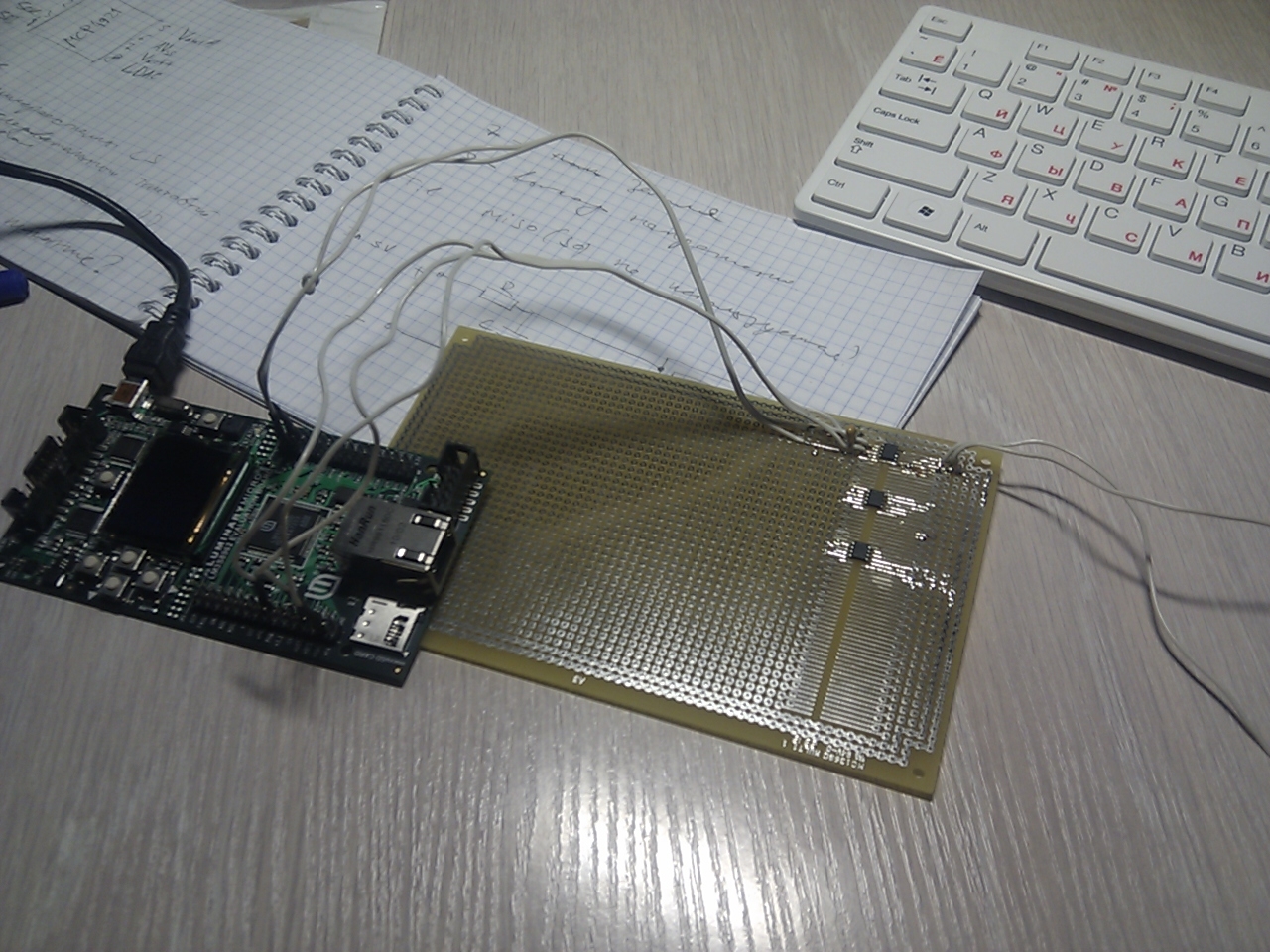

Три ЦАПа и отладочная плата

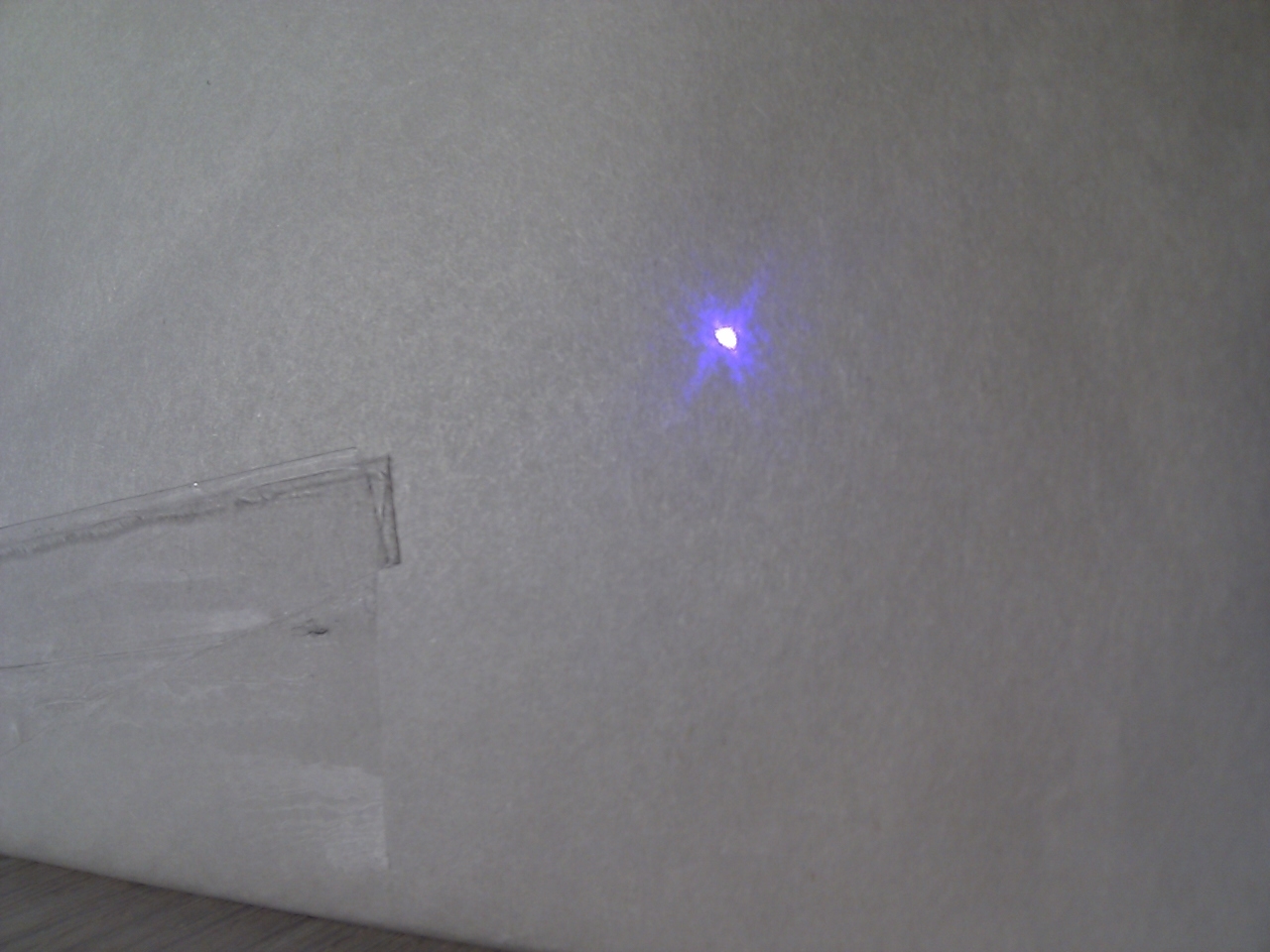

Вот что в итоге можно получить, управляя зеркалами и, соответственно, отражённым от них лазерным лучом.

Естественно, мне захотелось сразу же что-нибудь попробовать вырастить перед тем, как буду делать корпус принтера.

И немного изображений.

Результат мне понравился и обнадёжил!

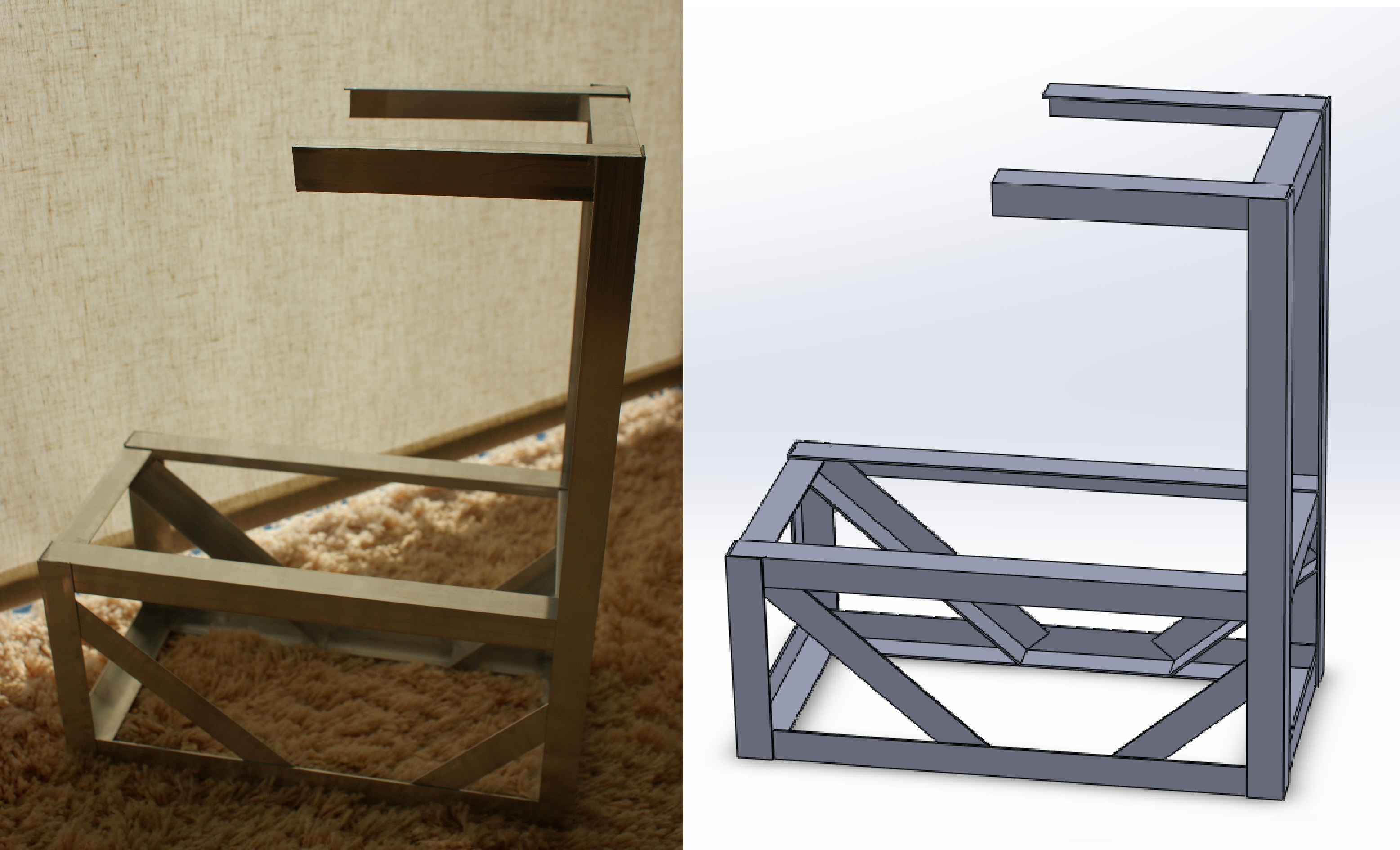

Спроектировать корпус и собрать его

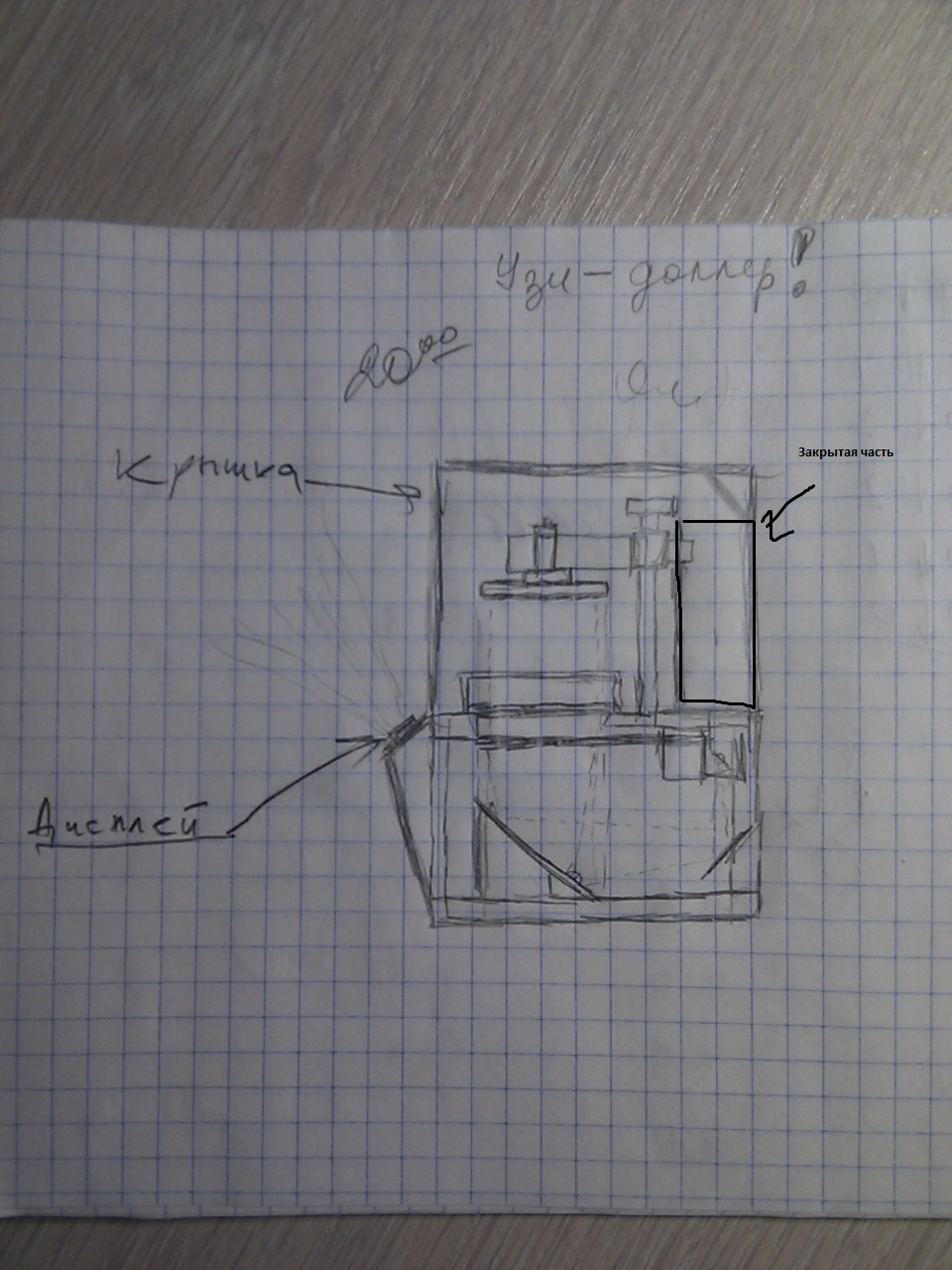

Т.к. угол отклонения зеркал гальванометров мал,то и для получения поля 100х100 необходимо чтобы расстояние от зеркал до дня ванночки должно быть порядка 400 мм. Поэтому, необходимо использовать зеркала с внешним отражающим слоем. Почему с внешним ? Напишу чуть позже. Сначала нарисовал на бумажечке то, как принтер будет выглядеть.

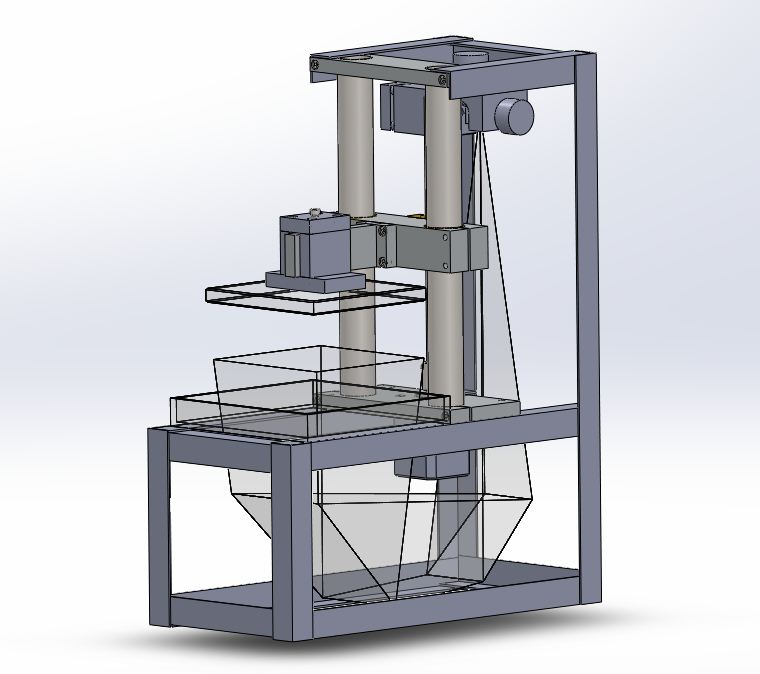

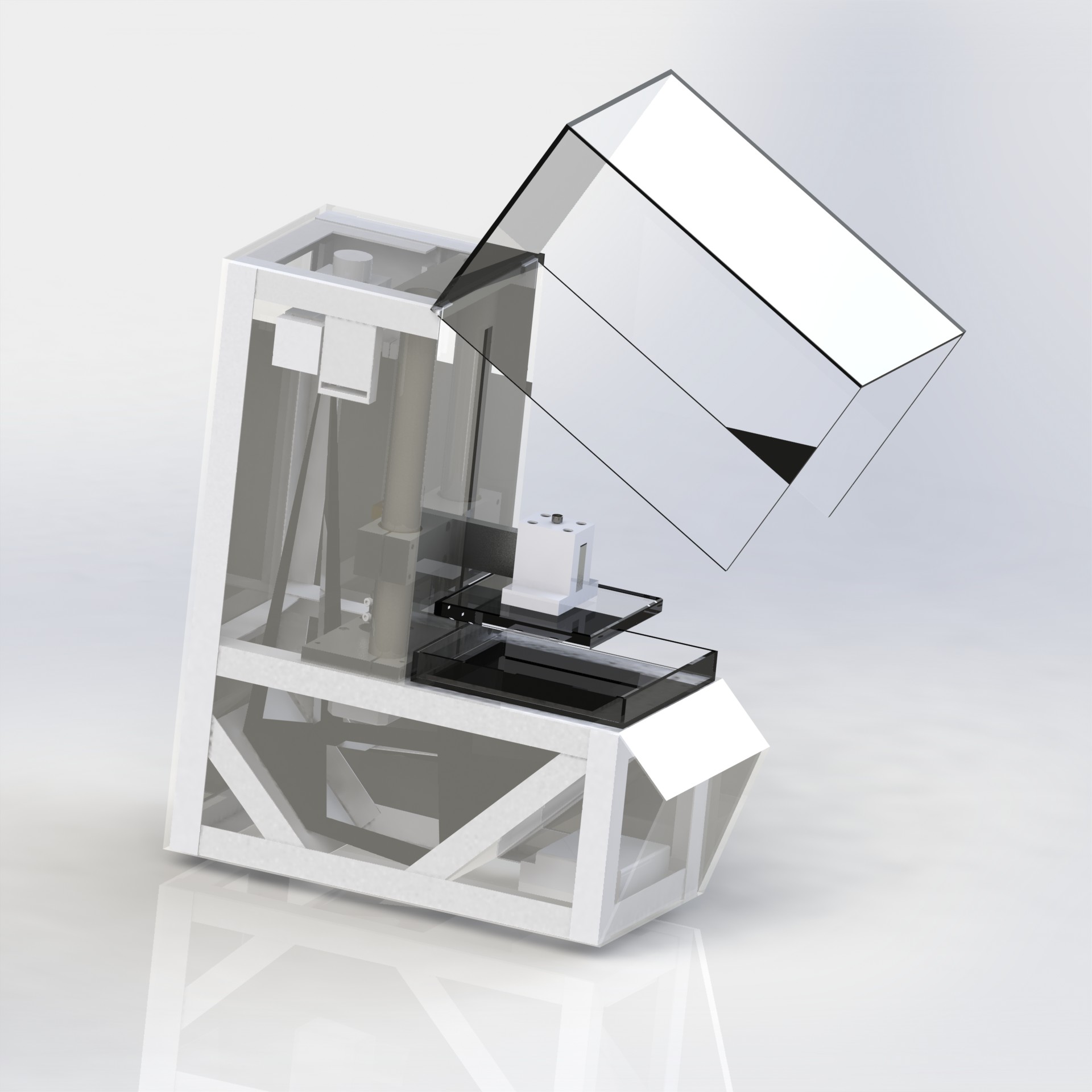

И создал 3D модель в SolidWorks.

Немного красивостей и рендеринга

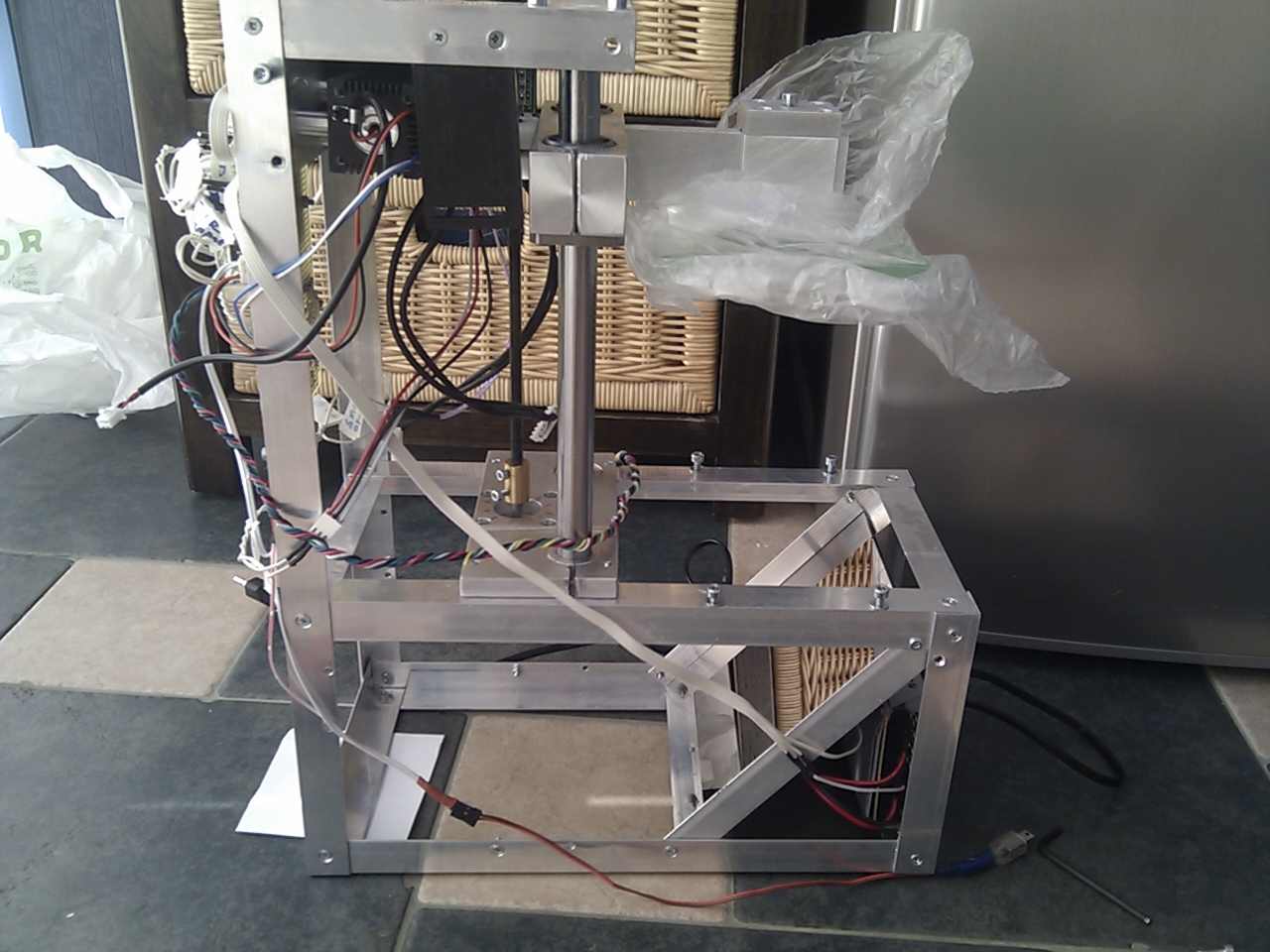

Ну и начал собирать. Сначала каркас.

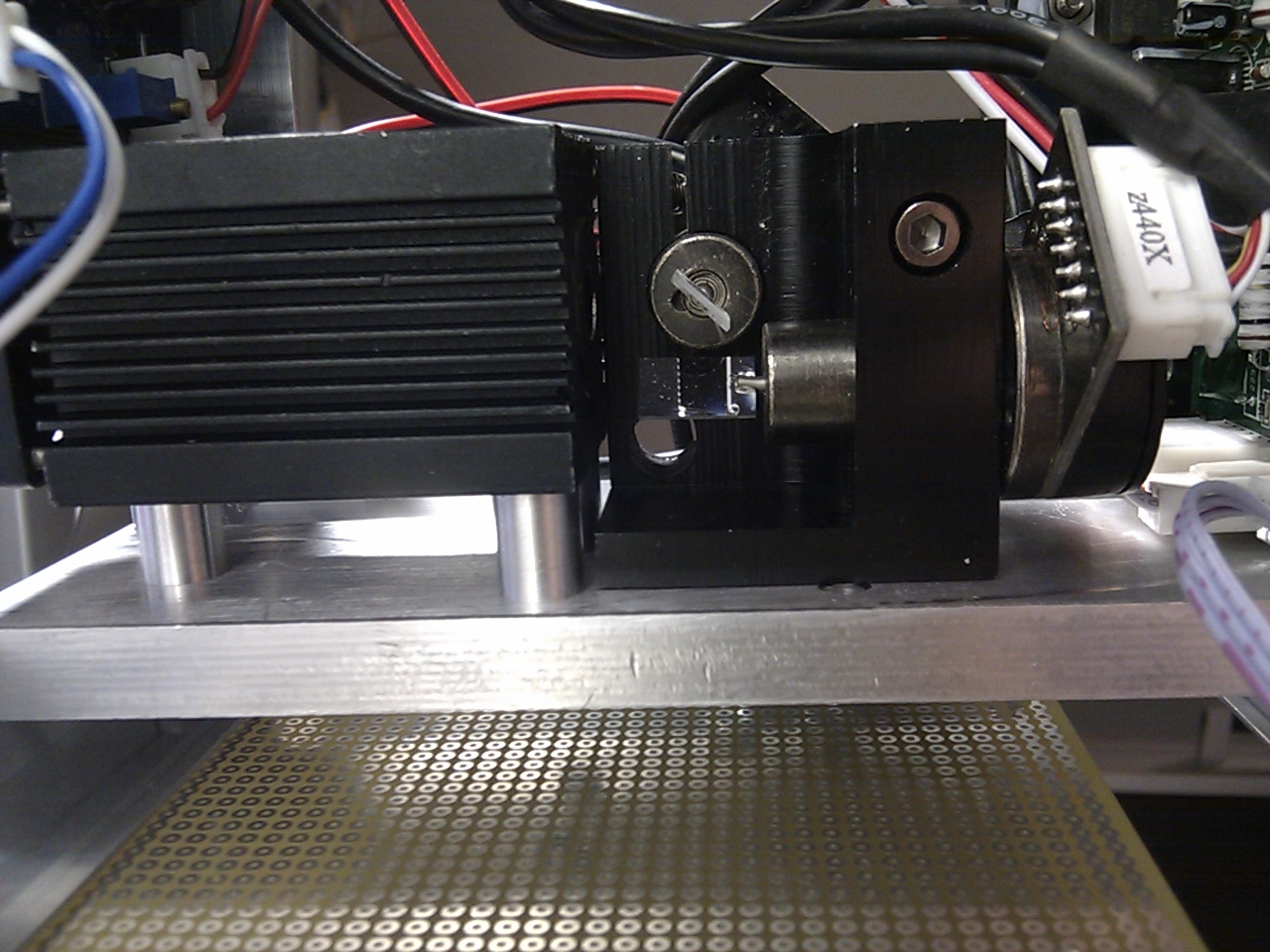

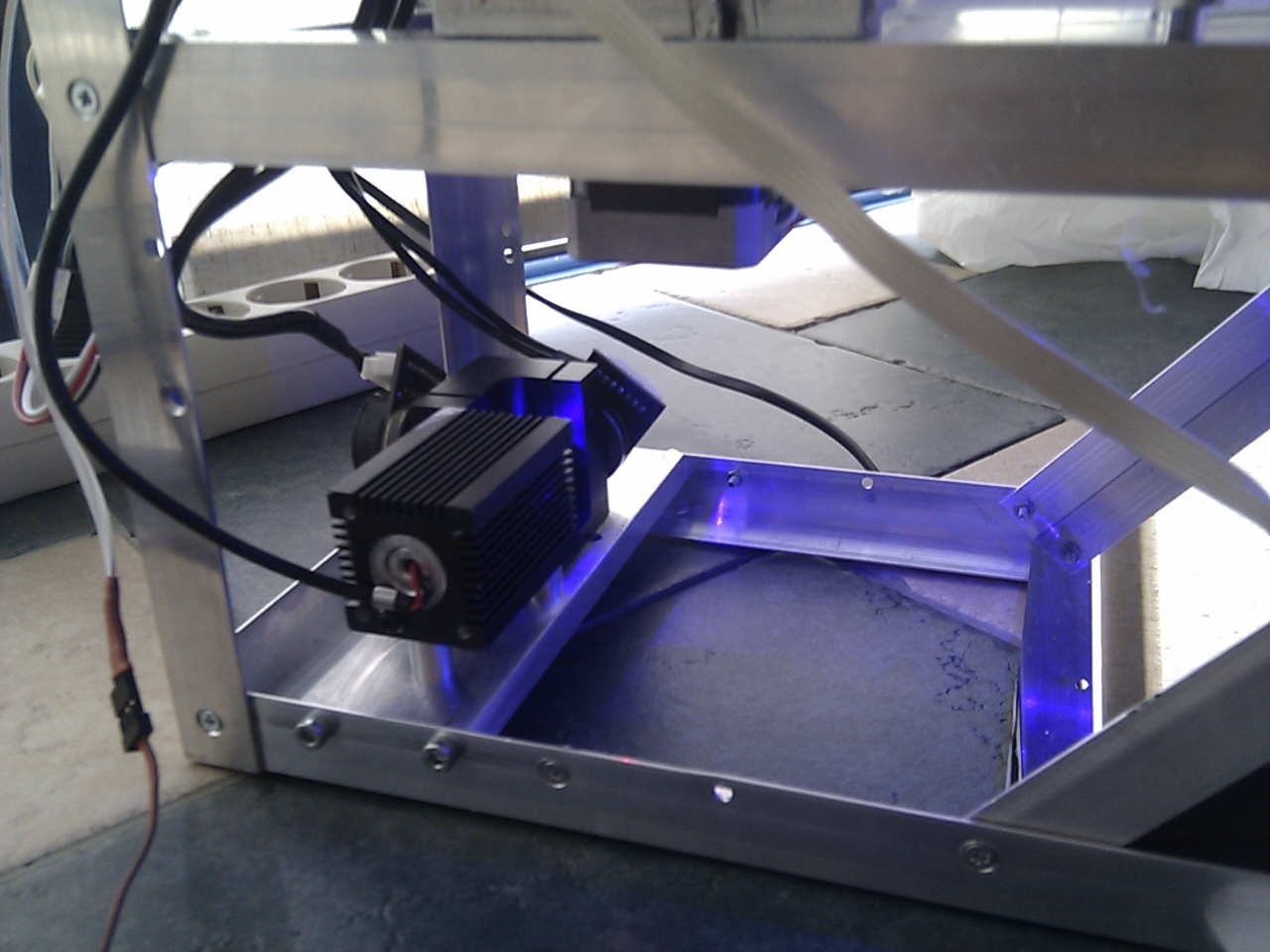

Гальванометр с лазерным модулем.

Принтер в сборе.

Хочу пару слов сказать о плате управления принтера. В его основе лежит микроконтроллер LM3S8962. Прошивку я делал на LabView. Вот так оно всё работает (на столе, что называется)

Немного от зеркалах

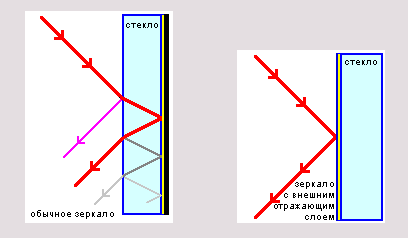

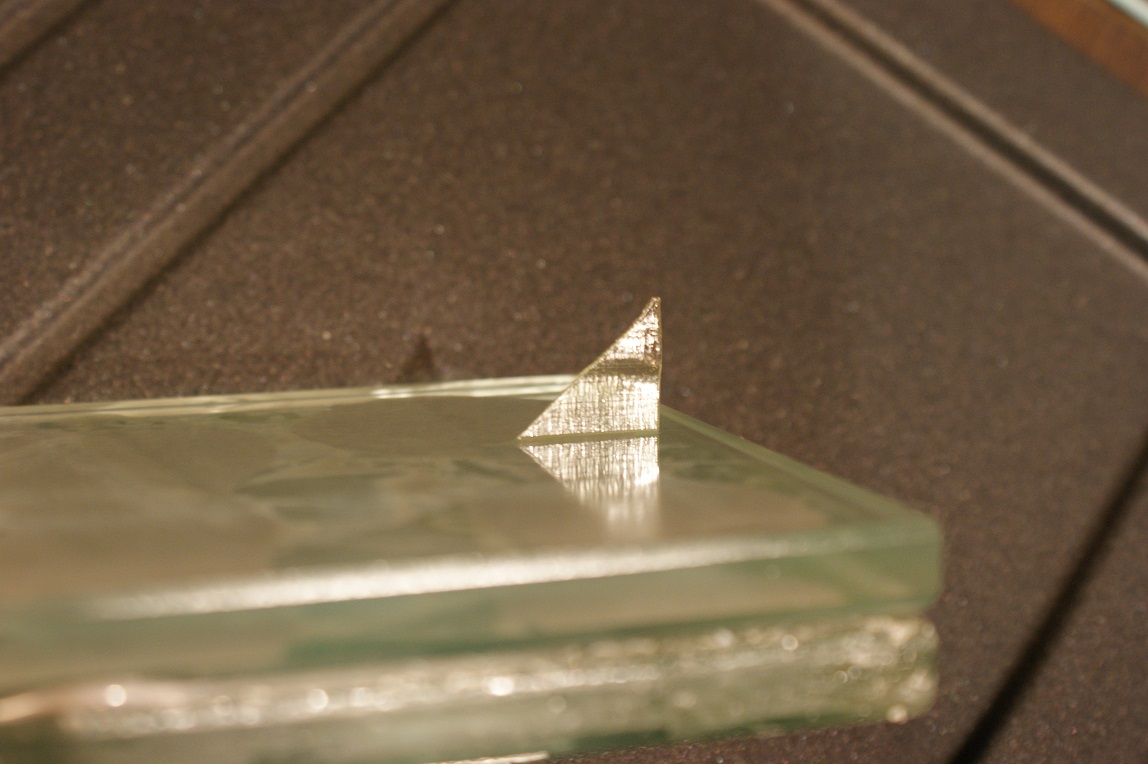

Теории. При отражении от обычного зеркала световой поток деформируется и изображение теряет целый ряд важных качеств – яркость, четкость и соответственно контрастность. Кроме всего прочего картинка просто искажается. Причина тому в строении обычного зеркала.

Как можно видеть на чертеже, потоку света (красный луч), преломляясь, приходится проходить через стекло целых два раза – до отражающего слоя (отмечено жёлтым) и обратно. При этом теряется яркость, какое бы чистое и прозрачное оно не было. И самое главное, что при попадании под углом, отличным от 90 градусов свет в обычном зеркале отражается не только от самой отражающей поверхности, но и от поверхности самого стекла (фиолетовый луч) – все помнят, как видели в обычном стекле свое отображение. Мало того, часть светового потока, отражающегося от зеркальной поверхности отражается от внутренней поверхности стекла (серый луч), потом попадая снова на отражающий слой и так до бесконечности – эффект так называемого «призрачного отражения». Избежать такой «порчи» изображения позволяет специальное зеркало, у которого отражающий (серебряный) слой на стекле не закрыт защитным покрытием (отмечено чёрным), как на обычном зеркале. Такие зеркала используются в теле-, микроскопах и других высокоточных оптических приборах.

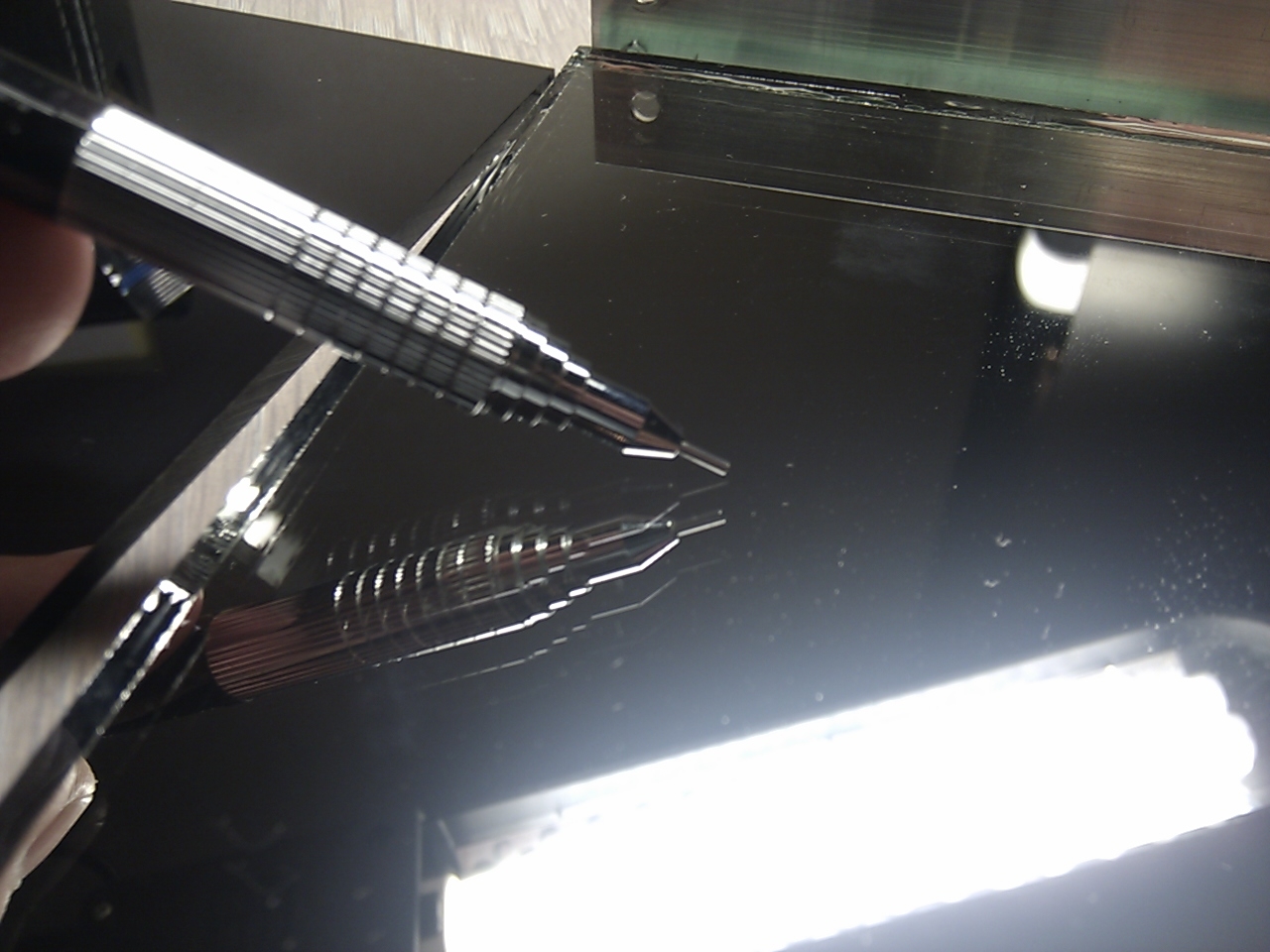

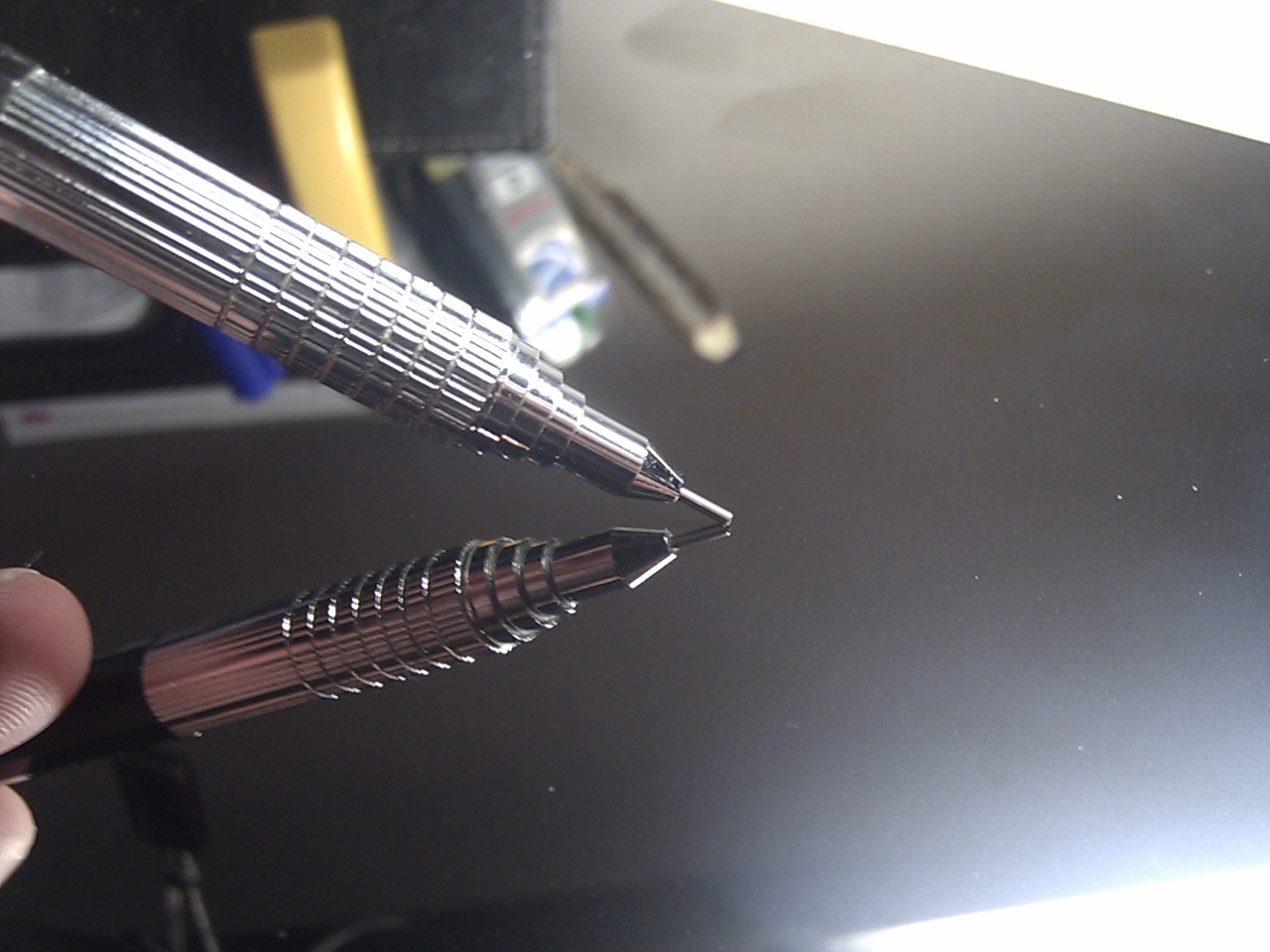

Что же это даёт на практике? Сверху – обычное зеркало, снизу – с внешним отражающим слоем.

Если зеркала засветить лазером под углом 10-20 градусов к поверхности стекла, то можно увидеть, какое отражение получим. Сверху – от обычного зеркала, снизу – от зеркала с внешним отражающим слоем.

При использовании обычного зеркала чётко видны затухающие переотражения. При использовании зеркала с внешним отражением такой эффект полностью отсутствует.

Подбор фотополимера

Когда я только начинал заниматься проектированием принтера на рынке, в свободном доступе было крайне мало фотополимеров. Но ситуация, стечением времени сильно изменилась. О полимерах, тестах и муках выбора можно посмотреть здесь.

Подбор антиадгезионного покрытия дна ванночки

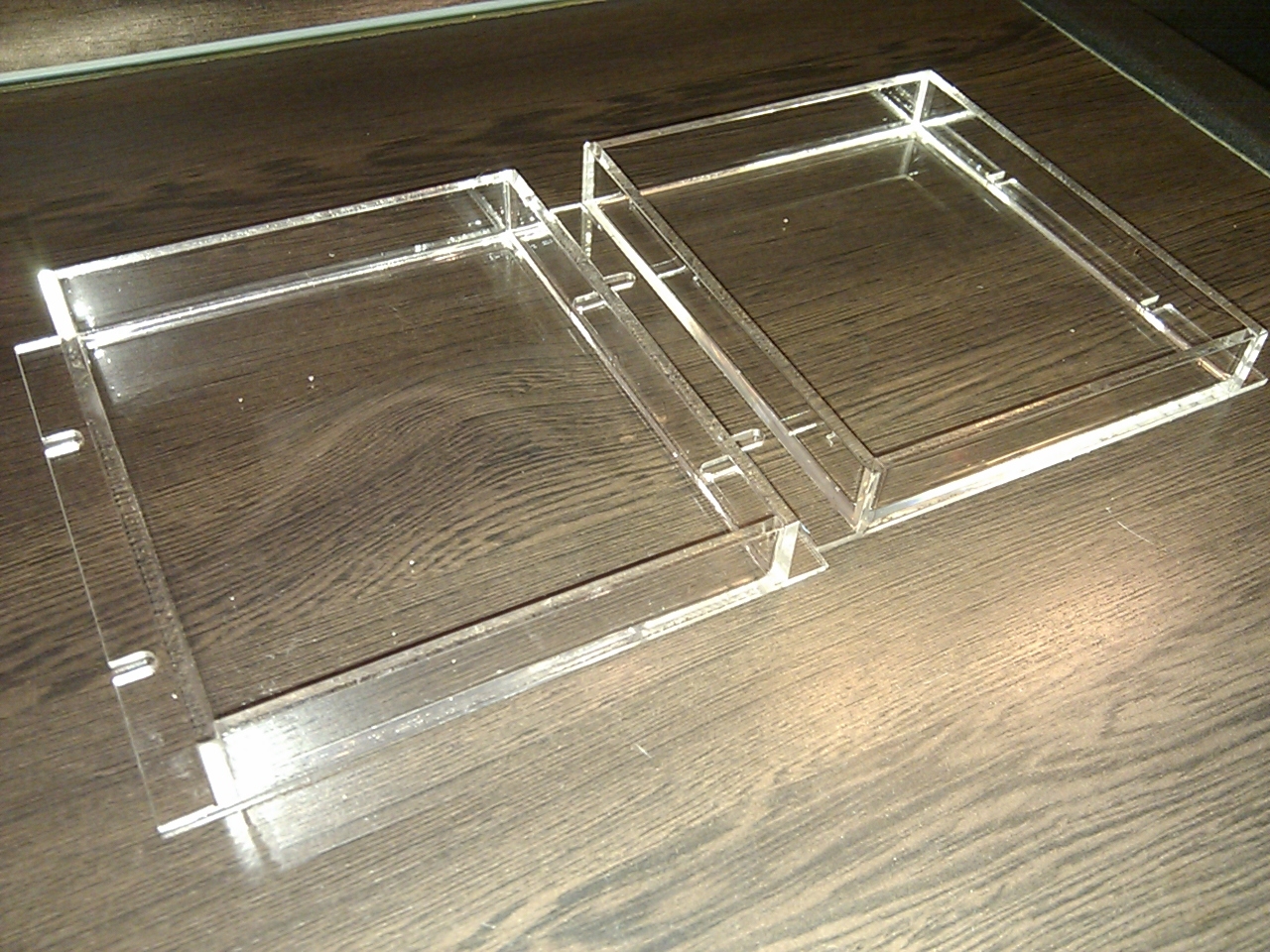

Антиадгезонное покрытие – один из важнейших элемент 3D принтера. Это покрытие должно полностью препятствовать прилипание фотополимера ко дну ванночки. В данном принтере я использовал Dow Corning Sylgard 184 силиконовый оптически прозрачный заливочный компаунд. У него есть плюсы и минусы. Минусов больше Немного прозрачного силикона на оргстекле.

Готовая ванночка, точнее аж 2 штуки.

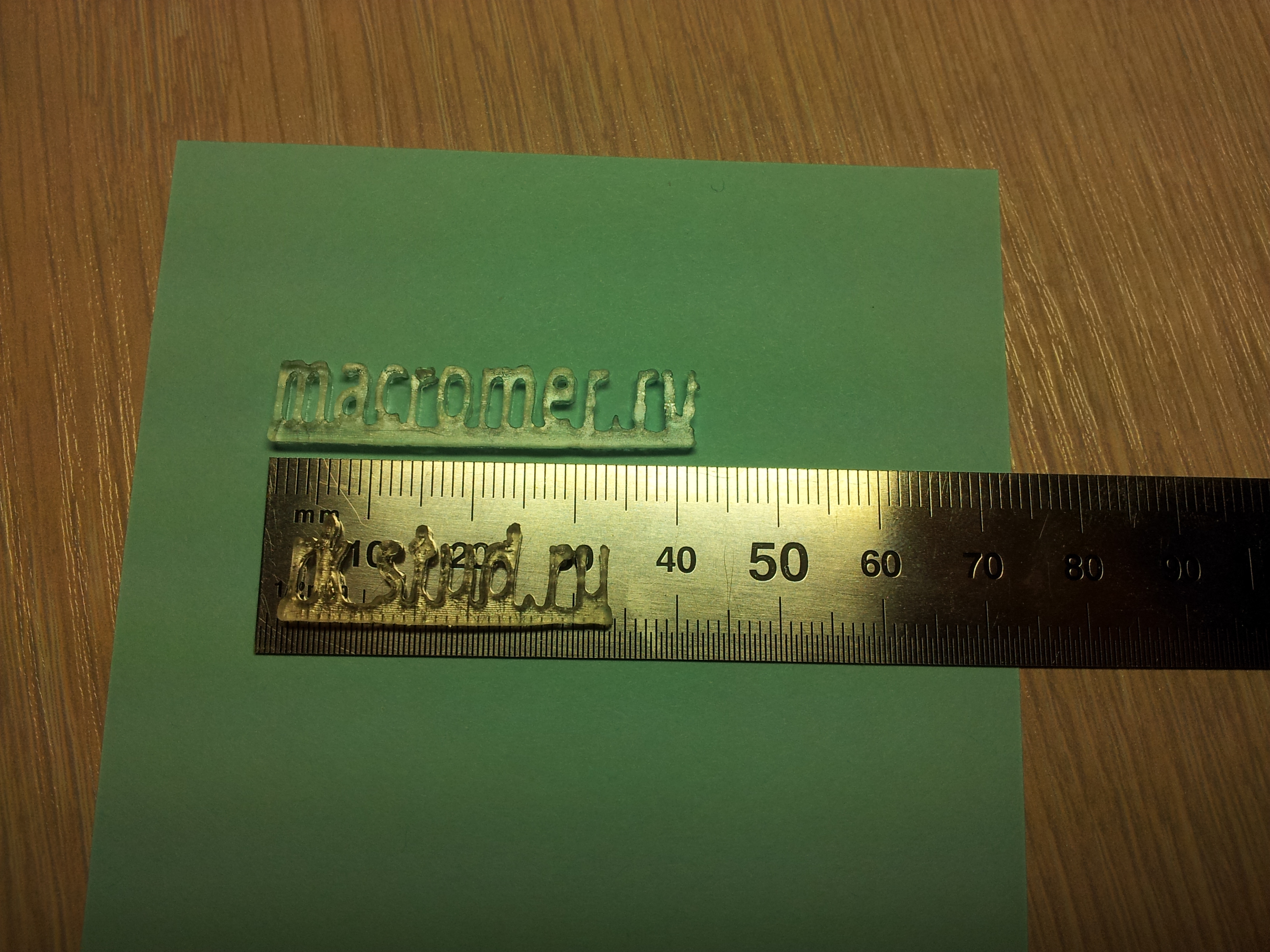

Результаты

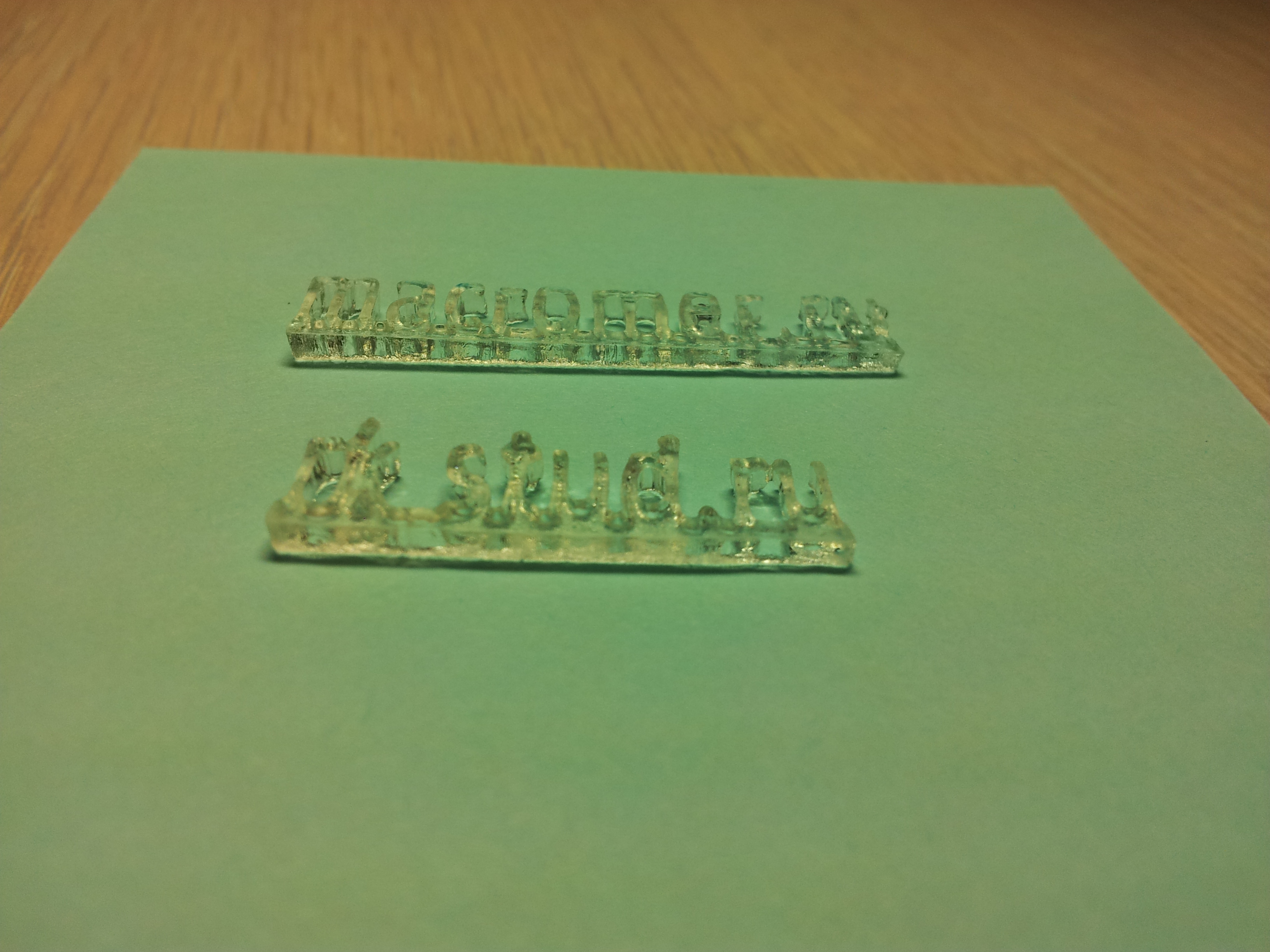

Это вообще самая первая получившаяся печать. Именно, да, я хотел напечтать плоский прямоугольник, аналог "Hello, world!" из IT сферы)

Деталь труба. Задача: напечатать кусок трубки с «кольцами» внешним диаметром 9 мм и внутренним 7 мм.

Время печати примерно 40 мин. С торцов сломано – это я сломал. Проверял на прочность

Длина мелкого – 20 мм, длина большого – 30 мм. Объём большого 3 см.куб, объём мелкого 1,94 см.куб. Время печати большого – 2 ч 57 минут, время печати мелкого не знаю, т.к. печатался не один. Большой на фотках – справа, мелкий – слева. толщина «корки» большого колпака – 1,5 мм, малого – 2,5 мм.

На это всё про всё я потратил примерно 9 месяцев.

Небольшое видео не только об этом принтере, но и вообще о моём принтеростроении)

3D-принтеры по металлу, технологии и стоимость

В этом подробном гиде мы рассмотрим основные принципы технологий 3D-печати металлами, расскажем о разнице между ними и приведем примеры применения. Прочитав эту статью, вы узнаете об их преимуществах и ограничениях. Читайте статью и смотрите видео о 3D-печати металлами.

Содержание

SLM & DMLS: в чем разница

Выборочное лазерное плавление (SLM) и прямое лазерное спекание металлов (DMLS) являются двумя процессами аддитивного производства, которые относятся к семейству трехмерной печати порошковым слоем. Эти две технологии имеют много общих черт: обе используют лазер для спекания или выборочного плавления частиц металлического порошка, связывая их вместе и создавая слои изделия, один за другим.

Различия между SLM и DMLS сводятся к основам процесса склеивания частиц (а также к патентам): в SLM лазер расплавляет металлический порошок, а в DMLS частицы порошка нагреваются меньше и спекаются между собой, не переходя в жидкую фазу.

Основное отличие DMLS от традиционных технологий производства металлических деталей в том, что DMLS-принтер создает объекты без остаточных внутренних напряжений, которые могут снижать качество металлических компонентов изготовленных литьем и штамповкой. Это важно для деталей производимых для автомобильной и аэрокосмической отрасли, так как они должны выдерживать высокие нагрузки.

В SLM лазер расплавляет каждый слой металлического порошка, и перепады температур могут приводить к возникновению внутренних напряжений в детали, что потенциально может сказаться на ее качестве, хоть и в меньшей степени чем, например, при литье. В этом вопросе преимущество SLM перед традиционными технологиями меньше, чем преимущество DMLS. С другой стороны, спеченные по технологии DMLS детали уступают в монолитности и запасе прочности деталям напечатанным по методу SLM.

Технологии похожи до степени смешения, как по принципу действия, так и по используемым техническим решениям, потому некоторые 3D-принтеры способны печатать по обеим методикам.

Обе технологии, SLM и DMLS, используются в промышленности для создания деталей для различных областей машиностроения. В этой статье мы используем термин «3D-печать металлами» для обозначения обоих процессов в целом, и описываем их основные механизмы, что поможет инженерам и дизайнерам в понимании преимуществ и ограничений технологии.

Расскажем и о других технологиях 3D-печати металлами, менее распространенных, таких как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM).

Тем, кто начинает работать с 3D-принтерами, печатающими металлами, нужно ознакомиться с кратким пособием, чтобы избежать основных ошибок в проектировании 3D-печатных металлических конструкций и деталей из металла. Здесь мы делаем акцент на технологиях лазерной обработки металлического порошка — DMLS и DMLM.

Процесс печати SLM / DMLS:

Более подробно о методе SLM Вы можете прочитать в нашей статье.

Как работает 3D-печать металлами

Процессы изготовления деталей по технологиям SLM и DMLS очень схожи.

Основные этапы:

Камеру построения сначала заполняют инертным газом (например, аргоном) для минимизации окисления металлического порошка, а затем нагревают до оптимальной температуры производства.

Тонкий слой металлического порошка распределяется по платформе построения, а высокомощный лазер сканирует поперечное сечение компонента, плавя или спекая вместе металлические частицы и создавая следующий слой. Вся область модели подвергается обработке, поэтому деталь сразу твердая.

После завершения формирования слоя, платформа построения опускается на толщину слоя и рекоутер наносит следующий слой порошка. Процесс повторяется до завершения всей детали.

Когда процесс печати завершается, детали полностью находятся в металлическом порошке. В отличие от процесса спекания полимерного порошкового слоя (такого как SLS), детали прикрепляются к платформе построения с помощью области поддержки. Области поддержки строятся с использованием того же материала, что и деталь, их необходимо использовать для избегания деформации и искажений, которые могут возникнуть из-за высоких температур обработки.

Когда камера построения остывает до комнатной температуры, неизрасходованный порошок вручную удаляется, а детали обычно подвергаются дополнительной термической обработке для снятия остаточных напряжений, затем удаляют поддержки. Детали отделяются от платформы построения и готовы к использованию или последующей обработке.

Схема принтера SLM / DMLS:

Характеристики SLM & DMLS

Параметры принтера

В SLM и DMLS почти все параметры процесса устанавливаются производителем принтера. Высота слоя, используемого в 3D-печати металлами, колеблется обычно от 20 до 50 микрон и зависит от свойств материала.

Стандартная область 3D-печати металлами варьируется около 250 x 150 x 150 мм, доступны принтеры и с большей областью печати, около 500 x 280 x 360 мм. Точность размеров, которую может достичь 3D-принтер для печати металлами, составляет приблизительно ± 0,1 мм.

Металлический порошок в SLM и DMLS используются повторно: обычно менее 5% уходит в отходы. После каждой печати неиспользованный порошок собирают, просеивают и затем смешивают с новым материалом, до состава необходимого для следующей печати.

В отходы идут, в основном, поддержки.

Небольшое серийное производство рамы велосипеда с использованием SLM. Предоставлено: Renishaw и Empire Cycles.

Адгезия между слоями

Металлические детали, изготовленные методами SLM и DMLS, имеют почти изотропные механические и термические свойства. Они твердые, с очень небольшой внутренней пористостью (менее 0,2-0,5%).

Металлические 3D-печатные детали имеют более высокую прочность и твердость и часто более гибкие, чем детали, изготовленные традиционным способом. Однако они более склонны к усталости.

Например, посмотрите в таблице ниже на механические свойства 3D-печатного сплава AlSi10Mg EOS и литого сплава A360. Эти два материала имеют очень похожий химический состав, с высоким содержанием кремния и магния. 3D-печатные детали имеют превосходные механические свойства и более высокую твердость по сравнению с литым материалом.

Из-за гранулированной формы порошка, шероховатость поверхности (Ra) металлической 3D-печатной детали составляет примерно 6-10 мкм. Эта относительно высокая шероховатость поверхности может частично объяснить более низкую усталостную прочность сплава.

Сравнение механических свойств отдельных разновидностей 3D-печатных и литых деталей:

3D принтер на рельсах своими руками: описания и кейсы

Выбор типа направляющих — один из принципиальных вопросов при самостоятельном изготовлении 3D принтера. Пары в кинематике принтера, такие как круглый линейный вал с подшипником и рельсовая направляющая с кареткой, имеют свои достоинства и недостатки. Так, схемы на круглых валах более распространены, из-за относительной простоты и дешевизны такого решения, но рельсовые направляющие обеспечивают заметно меньший прогиб, более точны, а значит способны обеспечивать заметно более высокую точность позиционирования, что особенно важно для 3D-печати.

В этом материале мы собрали несколько актуальных решений для использования рельсовых направляющих при строительстве 3d принтера своими руками.

3D-принтер с большой областью печати

Преимущества рельсовых направляющих наиболее заметны в по-настоящему больших принтерах, в которых перемещение по осям осуществляется на значительные расстояния. Возможность закрепить рельс по всей его длине (а не только в подвесах по крайним точкам) позволяет не потерять в точности позиционирования при больших областях печати.

Неплохой пример самодельного принтера на рельсах с большой областью печати — принтер BA3DP созданный Бобом Дарроу (Bob Darrow) и доступном на OpenBuild. Его работа не слишком хорошо документирована, но автор может предоставить свои чертежи 3d printer-а по запросу. Подробные чертежи 3d принтера для сборки своими руками выкладывает не так много самодельщиков. Тем не менее, его работа определенно заслуживает внимания, ведь благодаря использованию рельсовых направляющих и обеспечению дополнительной прочности рамы, ему удалось обеспечить высокую точность печати даже очень больших моделей.

Вот что пишет сам автор о своем 3D принтере:

Для точной 3D-печати главным требованием является жесткость рамы. Если она скручивается, изгибается или перемещается при изменении веса, приложенного к оси X с установленным экструдером, то вам никогда не удасться добиться должного уровня печати. Для укрепления рамы были разработаны специальные крепежные элементы (на фото - оранжевые), форма которых идеально совместима с используемым профилем.

В качестве рабочего стола использован лист закаленного стекла. Его конструкция первоначально включала дополнительный стальной лист, который использовался для точного позиционирования по вертикали с помощью датчика приближения и концевого выключателя, но оказалось, что проще проводить юстировку по девяти точкам с помощью только выключателей и вносить правки в настройки ПО. Также, в одном из первоначальных вариантов конструкции вместо стола была использована толстая плита из алюминия (1,4 дюйма), но ее вес оказался слишком большим для шагового двигателя и приводил к пропуску шагов.

Хотэнд этого 3d принтера на рельсах, построенного своими руками также заслуживает отдельного внимания. Он работает сразу с двумя филаментами, которые подаются двумя отдельными приводами, закрепленными на раме. Головка же перемещается по рельсовой направляющей, которая обеспечивает практически полное отсутствие прогибов.

Видео сборки аналогичного по размерам 3D принтера на рельсах с большой областью печати

И еще больше

В больших проектах, где используются большие экструдеры на длинных осях не обойтись без использования рельсовых направляющих. В следующем проекте автор строит 3D-принтер с рабочим пространством общим объемом в один кубический метр и планирует использовать гранулированный пластик и пеллетный экструдер) для печати.

Проект Питера Стонехема (Peter Stoneham) Double H-Bot на основе Openbuilds 2040 v-slot пока еще не завершен, но уже содержит ряд моделей, которые можно использовать для постройки своей версии 3d принтера своими руками.

По словам автора, целью проекта является создание простого, относительно доступного (ценой менее $1000) и относительно компактного 3D-принтера с рабочим объемом 1 м3. В качестве исходного сырья планируется использовать гранулированный пластик в смеси с измельченной пластмассой, пригодной для вторичной переработки.

Основная конфигурация H-belt? но в отличие от подобных конструкций, на каждой оси будет работать сразу два двигателя — это поможет снизить вероятность вибраций на основной балке, позволит уменьшить длину приводных ремней и уменьшить размер используемых двигателей ( до NEMA17). Кроме того, такое расположение позволяет снизить скручивающие нагрузки,, действующие на раму. используемое решение оптимально подходит для больших принтеров, ведь длина ремней составляет более 7,2 м.

Предполагается возможность использовать сопла разного диаметра от 0,8 до 2,5 мм. Что же касается профилей, то после долгих экспериментов и расчетов было решено остановиться на профиле 2040 для всех элементов конструкции.

Перемещения по оси Z также осуществляются через ременный привод двумя шаговыми двигателями с планетарными редукторами. Общие внешние размеры — X=1200мм Y=1300 Z=1380, а полезный внутренний объем; x=1000 мм y=1050 z=1100

Видео аналогичного по размерам принтера в процессе работы:

Delta на рельсах

Delta-компоновка имеет свои преимущества, позволяя печатать высокие модели, при этом сам принтер остается достаточно компактным. Использование рельсовых направляющих позволяет обеспечить необходимую плавность и равномерность движения по осям, к наличию которой особенно чувствительны устройства с подобной компоновкой.

Автор этого проекта Геральд Клейн (Gerald Klein) построил 3d принтер на рельсах своими руками высотой 1 метр и диаметром основания рабочей поверхности 30 см.

В основе конструкции три метровых отрезка линейных рельсовых направляющих C-Beam. Перемещение печатающей головки осуществляется через ременный привод от трех шаговых двигателей. Основа рабочего стола и верхней части принтера — алюминиевые пластины толщиной полдюйма. Автор особенно подчеркивает, что при такой компоновке особенно важна их идеальная плоскость. В предложенном им варианте пластина получена водной резкой.

Чтобы построить такой 3d принтер своими руками нужны чертежи, которые вы сможете найти по этой ссылке. Кроме того, там же размещена информация об использованных в проекте деталях.

Double D-Bot на рельсах

Рельсовые направляющие разумно использовать только там, где они обеспечат высокую точность. Иными словами перемещение стола вверх и вниз можно организовать с помощью винтовых направляющих, используя рельсы только на X и Y осях.

Проект именно такого 3D принтера (название автора - Double D-Bot 400mm x 400mm x 600mm) создан на openbuilds пользователем Troy Proffitt. На момент написания статьи он еще не завершен, но по имеющимся фотографиям уже можно получить представление о том, как будут использоваться рельсовые и винтовые направляющие.

Рельсы Vslot вместе с C-Beam

В этом проекте 3D-принтера использованы два типа рельсовых направляющих. Vslot обеспечивает перемещение только для оси X, а две других работают на C-Beam. Автор проекта — mytechno3d.

Помимо вариаций с использованием рельсовых направляющих, этот проект отличает наличие водяного охлаждения для хотэнда, а значит на нем можно печататть высокотемпературными пластиками, например - нейлоном.. В описании автор приводит только спецификацию проекта и несколько чертежей деталей, которые были разработаны чтобы сделать этот 3d принтер своими руками.

Вот краткие характеристики:

- Питание: 24V

- Плата управления: Smoothieboard

- Водоохлаждаемый экструдер : Duyzend

- Рабочая поверхность: Боросиликат 400x380 или алюминиевая пластина

- Подогрев: 24 V

- Оси Z и Y: C-BEAM

- Ось X : 2040 рельсовая направляющая Vslot

- Охлаждение: старая система охлаждения воды для ПК Thermaltake

Вот видео работы этого принтера:

D-Bot Core-XY на рельсах

Вариант постройки с 3D принтера своими руками, предложенный пользователем spauda01 сервиса Thingiverse, подразумевает использование рельсовых направляющих на всех осях, кроме подъема стола: для него используются винтовые. Но поскольку в вертикальном направлении колебания не столь велики, решение вполне имеет право на существование.

Для этого 3d принтера своими руками доступны чертежи, спецификации и даже видео с процессом сборки и настройки. Сам проект представляет собой значительно измененный Core-XY C-Bot с несколько увеличенным в высоту доступным объемом печати (300мм x 200мм x 325мм) и использованием более простых и доступных версий комплектующих. В результате итоговая стоимость проекта оценивается автором примерно в $200, что очень даже неплохо для 3D принтера на рельсовых направляющих.

Ниже вы можете увидеть процесс постройки принтера и печати на нем.

Полный плейлист видео постройки принтера можно смотреть здесь.

Плейлист процесса печати демо-моделей здесь.

Модификация принтера на круглых валах

Готовые принтеры на круглых валах заметно дешевле, чем их аналоги на рельсовых направляющих, но далеко не всегда покупатели более дешевых устройств оказываются удовлетворены результатом печати. Что же, практически всегда есть альтернатива: можно модернизировать свой принтер. Один из вариантов предлагает пользователь Thingiverse с ником Blv. В его распоряжении был принтер Anet A8 (решение актуально и для AM8, а также клонов Prusa I3).

В пояснении к проекту Blv говорит о преимуществах чуть более дорогих, но обеспечивают значительно более высокую точность линейных рельсовых направляющих. Кроме того, их использование позволяет несколько расширить область печати для принтера и получать заметно более высокие результаты на большой скорости печати. .Автор предлагает заменить на рельсы привод стола и ось Y, снабдив весь процесс подробнейшими инструкциями,спецификациями и CAD-моделями необходимых деталей, которые вполне можно распечатать на принтере до его модификации. Вам останется только следовать инструкции, чтобы получить более совершенную и качественную версию бюджетного 3D принтера.

Voron: Сборка 3D принтера по инструкции

Но самое главное — пользователям доступен конфигуратор. Нужно просто выбрать тип профиля, линейные размеры и получить полностью актуальную спецификацию деталей - до последнего винтика. Также, на сайте представлена подробнейшая инструкция по сборке (каждый этап максимально визуализирован), поэтому собрать 3d принтер Voron не сложнее, чем кухонный шкаф. Если хотите больше подробностей, то подробную спецификацию с вариантами замен можно найти здесь.

Для тех, кто предпочитает идти до конца и сделать 3d принтер полностью своими руками, а не из покупных деталей, на сайте есть раздел, посвященный экструдеру. Там можно найти чертежи и подробную инструкцию по сборке собственной версии хотэнда.

Выбор качественных комплектующих

Конечно, можно купить 3D-принтер на рельсах и не тратить время и силы на комплектацию, проектирование и изготовление деталей. Тем более, что мы готовы предложить очень интересные модели по привлекательным ценам. Но если ваш выбор — самостоятельное изготовление 3D принтера, не забывайте о том, что самый широкий ассортимент качественных комплектующих вы сможете найти в Top 3D Shop.

Читайте также: