Структурный анализ металлов и сплавов

Обновлено: 18.05.2024

Анализ состава металла традиционными методами аналитической химии основан на способности к взаимодействию с реагентами. Процедура включает подготовку проб, взвешивание, титрование; требует усилий и времени. Сейчас химанализ металла классическим аналитическим исследованием на практике проводится редко. Определение состава, основанное на физических явлениях, проходит быстро и результативно. Так, часто используемый спектральный анализ сплавов имеют следующие достоинства:

- • оперативность исполнения: • минимальное количество вспомогательных приспособлений; • максимальная точность значений; • простота осуществления; • возможность проведения в полевых и стационарных условиях.

Достоверный химический анализ металла проводят на современном спектральном оборудовании, регистрирующем интенсивность волн эмиссии. Надежны, удобны в работе, доступны по стоимости эмисcионные спектрометры отечественной марки. Спектральный анализ стали, других материалов имеет высокую точность, используется при сертификации.

Пробирный метод

Пробирный метод: Пробирная плавка основана на физико-химических закономерностях восстановления металлов, шлакообразования и смачивания расплавленными веществами. Основные этапы пробирного анализ на примера сплава серебра и свинца:

- Подготовка пробы

- Шихтование

- Тигельная плавка на свинцовый сплав

- Сливание свинцового сплава в железные изложницы для охлаждения

- Отделение свинцового сплава (веркблея) от шлака

- Купелирование веркблея (удаление свинца)

- Извлечение королька драгоценных металлов, взвешивание его

- Квартование (добавление серебра, по необходимости)

- Обработка королька разбавленной азотной кислотой (растворение серебра)

- Гравиметрическое (весовое) определение серебра

Суть, возможности атомно-эмисcионных измерений

Спектральный анализ металлов основан на способности атомов в результате возбуждения испускать волны. Процесс инициирует искровое, лазерное, дуговое, другие воздействия. Источник возбуждения расположен в генераторе – блоке спектрометра, который при необходимости легко подлежит замене. В эмисcионном анализаторе происходит измерение интенсивности оптических волн, испускаемых атомами после перехода в возбужденное состояние. По длине волны и величине пика на спектре автоматически идентифицируется химический элемент, рассчитывается его концентрация. Атомно-эмисcионная спектроскопия позволяет анализировать вещества в различных агрегатных состояниях. Для измерений требуется минимальное количество материала. Посредством анализа на стационарном или мобильном спектрометре устанавливают марку стали, степень чистоты металлов; делают химанализ металлических сплавов. Приборы могут определять массовые доли элементов с пределом детектирования 0,0001%

Эмиссионный метод

Эмиссионный метод: Один из основных источников случайной погрешности измерений относительных концентраций примеси в эмиссионном спектральном анализе — это нестабильность параметров источника возбуждения спектра. Поэтому для обеспечения эмиссии примесных атомов из образца и последующего их оптического возбуждения используется низковольтный искровой, так называемый, C, R, L — разряд. При этом стабилизируется два параметра, от которых зависят процессы эмиссии и оптического возбуждения — напряжение и энергия в разрядном контуре. Это обеспечивает низкое среднеквадратичное отклонение (СКО) результатов измерений. Особенностью эмиссионого метода является количественное определение легких элементов в сплавах на основе железа (анализ серы, фосфора и углерода в стали). Существуют несколько видов приборов для эмиссионного анализа основанных на искровом и воздухо дуговом методе или их комбинации.

Дополнительные устройства для работы с оптико-эмисcионным оборудованием

Спектральный анализ металлов и сплавов с лазерным инициированием производится в атмосфере особо чистого аргона. Если степень очистки газа неудовлетворительна, его нужно доочищать. Лаборатория спектрального анализа металлов подлежит укомплектованию устройством для дополнительной очистки газов. Агрегат позволяет довести до идеального состояния не только аргон, но и гелий, азот, водород, необходимый для многих спектральных исследований. Для извлечения кислорода из рабочей камеры используются вакуумные насосы. Эффективно работает двухступенчатое пластинчато-роторное оборудование. Существует несколько видов эмисcионных спектрометров, часть их которых производит неразрушающий анализ. Образующийся на поверхности образца очаг эрозии с глубиной несколько микрон не мешает последующей эксплуатации объекта. В других ситуациях пробу нужно предварительно подготовить, для чего понадобятся специальные устройства.

См. также

Wikimedia Foundation . 2010 .

Смотреть что такое «Анализ металлов и сплавов» в других словарях:

- — (радиоактивационный анализ), метод качественного и количественного элементного анализа в ва, основанный на активации ядер атомов и исследовании образовавшихся радиоактивных изотопов (радионуклидов). В во облучают ядерными частицами (тепловыми или … Химическая энциклопедия

Сплавы металлов, металлические сплавы, твёрдые и жидкие системы, образованные главным образом сплавлением двух или более металлов, а также металлов с различными неметаллами. Термин «С.» первоначально относился к материалам с металлическими… …

У этого термина существуют и другие значения, см. Проба (значения). Проба благородных металлов определение различными аналитическими методами пропорции, весового содержания основного благородного металла (золота, серебра, платины и т.п.) в… … Википедия

Определение хим. состава и кол ва отдельных фаз в гетерогенных системах или индивидуальных форм соед. элементов в рудах, сплавах, полупроводниках и др. Объектом Ф. а. всегда является твердое тело. Название Ф. а. стало доминирующим, хотя нек рые… … Химическая энциклопедия

Спектральный анализ, физический метод качественного и количественного определения атомного и молекулярного состава вещества, основанный на исследовании его спектров. Физическая основа С. а.‒ спектроскопия атомов и молекул, его классифицируют по… … Большая советская энциклопедия

I Спектральный анализ физический метод качественного и количественного определения атомного и молекулярного состава вещества, основанный на исследовании его спектров. Физическая основа С. а. Спектроскопия атомов и молекул, его… … Большая советская энциклопедия

Метод качеств. и количеств. анализа металлов и сплавов без предварит. отбора пробы (без взятия стружки). При анализе сплавов цветных и черных металлов одну или неск. капель к ты или др. р рителя помещают на тщательно очищенную пов сть… … Химическая энциклопедия

Метод исследования атомного строения в ва путём экспериментального изучения дифракции рентгеновского излучения в этом в ве. Р. а. осн. на том, что кристаллы представляют собой естеств. дифракционные решётки для рентгеновского излучения. Р. а.… … Большой энциклопедический политехнический словарь

При работе с металлами нередко возникают вполне обоснованные сомнения

: соответствует ли металл деталей тому, что указан в конструкторской документации. На любом производстве, как правило, применяют ограниченный ассортимент сталей и сплавов, но острой проблемой остается

перепутывание марок

даже при хорошо налаженном входном контроле. Это и недобросовестность поставщика, когда в одной партии попадаются прутки различных марок, что невозможно определить при входном контроле, перепутывание при выдаче заготовок в производство и отсутствие производственной

дисциплины рабочих

, которые, чтобы скрыть свой брак, берут любую подвернувшуюся заготовку. В ряде случаев сомнения возникают уже тогда, когда узел собран и подтвердить марку известными способами (

спектральным

,

химическим

,

рентгенофлуоресцентным

) просто невозможно.

Кроме того, все чаще выпуск бракованной

продукции возникает из-за перепутывания металлов при его покупке (недобросовестность поставщика) и при

отсутствии входного контроля

металлов. В итоге страдает качество заготовок и качество деталей. В ряде случаев сомнения возникают тогда, когда узел уже собран, и подтвердить (идентифицировать) марку металла какой-либо ответственной детали в нем известными методами (спектральным или химическим) не представляется возможным. Также прибор позволяет проводить анализ даже очень мелких деталей. Для этого необходимо расположить их на токопроводящей подложке. Возможно определение пробы золотых изделий.

Можно привести множество примеров, когда на термообработку попадали детали, заданную твердость которых невозможно было получить

из-за того, что вместо стали, например, 40Х13 часть из них была изготовлена из 12Х8Н10Т. А как разбраковать несколько тысяч гаек, часть которых случайно была изготовлена из 40Х, а не из 30ХГСА, как того требовалось по конструкторской документации? Или как узнать на полностью готовой печатной плате марку примененного припоя, или каким припоем облужены выводы микросхем? Как подтвердить марку проволоки сварочного электрода?

С этими задачами легко справляется термоэлектрический анализатор «ТАМИС».

Для контроля марок металлов и сплавов используют стандартные методы:

- химический анализ металлов

Данный метод позволяет проанализировать химический состав

металла с высокой точностью. На данный момент это единственный метод анализа, позволяющий достоверно определить процентное содержание углерода в сталях.

Для проведения химического анализа стали по углероду стружку исследуемого металла сжигают в водородной среде и анализируют состав получившегося газа фотоколлометрическим методом. Для точности измерения проводят три параллельных пробы. Для определения других элементов используют весовой способ.

Состав металлов весовым методом определяется путем его перевода в раствор (химическое растворение в растворах кислот, воде). Затем соединение необходимого металла переводится в осадок добавлением соли или щелочи. Далее осадок прокаливается до постоянного веса, а содержание металлов определяется взвешиванием на аналитических весах и пересчетом. Метод дает наиболее точные значения состава металла, но требует больших затрат времени.

При электрохимическом методе после перевода пробы в водный раствор содержание металла определяется различными электрохимическими методами — полярографическим, кулонометрическим и другими, а также сочетанием с титрованием.

Эти методы позволяют провести химический анализ металлов в широком диапазоне концентраций с удовлетворительной точностью, но отличаются высокой трудоемкостью, требуют лабораторию и квалифицированный персонал.

Наиболее широко применяемый в промышленности метод. На современном оборудовании процесс исследования состава металла занимает считанные минуты. При анализе металла данным методом определение количественного содержания углерода в сталях неточно

Для спектрального анализа требуются квалифицированные специалисты и дорогостоящее оборудование — спектрометр (порядка 4 млн. руб.). При анализе металла на поверхности остаются следы температурного воздействия, что приводит к нарушению геометрии исследуемой металлической детали.

Для проведения рентгенофлуоресцентного анализа требуется достаточно большая площадь поверхности. Измерение малых деталей невозможно. Требуется дорогостоящее оборудование (более 1,5 млн. руб.) и хорошо подготовленные специалисты.

Богатый опыт работы по анализу причин брака

на различных производствах, анализу выхода из строя изделий различной сложности и назначения привел к необходимости

создания недорогого

, простого в обращении именно в производственных условиях анализатора металлов и сплавов (включая цветные).

Рентгено-флуоресцентный спектрометр

Анализ химического состава металла можно проводить с участием рентгеновских лучей. После возбуждения первичными рентгеновскими лучами характеристическое излучение химических элементов образует спектр. Измерение интенсивности флуоресцентных линий дает информацию о концентрации. Существуют стационарные и мобильные спектрометры, которые проводят экспресс измерения образца без разрушения материала. На приборах с рентгено-флуорнсцентрым принципом действия выполняется спектральный анализ сталей, других сплавов, композитов, сложных веществ Таким методом можно узнать концентрацию 45 химических элементов. Маленькие атомы с порядковым номером до 11 после возбуждения флуоресцируют слабо, что мешает их идентификации. Эти элементы можно идентифицировать химически или другими физическими методами. РФА не рекомендован для анализа черных металлов, метод удобен для проведения сортировки лома с учетом ограниченных возможностей идентификации легких элементов Все результаты визуализируются на цветном дисплее, сохраняются в файле приборного компьютера Для расширения диапазона возможностей портативных рентгено-флуоресцентных спектрометров на них устанавливают дополнительные калибровки. Услуга может быть выполнена на заводе-изготовителе за небольшую цену или в сервисных центрах, имеющихся в Москве, других крупных городах.

Преимущества термоэлектрического анализатора металлов и сплавов

При разработке анализатора металлов основное внимание было уделено:

- надежности

- достоверности получаемых результатов

- простоте в эксплуатации

Учитывался тот факт, что прибором могут пользоваться школьники, кладовщицы, рабочие, мастера.

- Широкий спектр применения прибора: на производственных участках металлообрабатывающих производств (ОТК, материальных кладовых, при входном контроле и пр.)

- на сборочных участках для контроля металлов в собранных узлах, определения видов покрытия выводов радиоэлементов, марок припоев

- в термических участках

- в ювелирных мастерских

- в мастерских высших учебных заведений и школьных мастерских

- в исследовательских лабораториях

- в Центральных заводских лабораториях

- в лабораториях входного контроля металлов

- в следственных отделах для оперативного контроля изъятых изделий из драгоценных металлов

- при проведении лабораторных работ по металловедению в учебных заведениях

Используемое оборудование

Мы используем высокотехнологичные анализаторы:

PMI-Master UVR PRO с возможностью определения углерода «Oxford Instruments Analytical Gmbh» (Германия)

Мобильный спектрометр для прецизионного анализа и сортировки металлов «на месте» и в лаборатории.

без возможности определения углерода «Oxford Instruments Analytical Oy» (Финляндия)

Портативный анализатор металлов с возможностью определения «легких элементов» (Si, Mg, Al).

Преимущества работы с нами

Проведение анализа на месте

Возможность сделать замеры, не отрезая образец от готового изделия либо заготовки.

Работаем по всей России

Приедем в любой город страны

В соответствии с ГОСТ 18895-97 «Метод фотоэлектрического спектрального анализа»

Возможность выезда в день обращения

Государственные стандартные образцы

Для сравнения результатов замеров с государственными эталонами

Простое оформление заявки

Позвоните или отправьте заявку с сайта

Применение спектрального анализа

При вторичной переработке спектральный анализ помогает точно рассортировать черный и цветной лом, а так же определить выбраковку, в литейном производстве с помощью него готовая продукция проходит входной и сертификационный контроль, в промышленности — подтверждение качества материалов, поступивших в производство. Для анализа берутся или специально отлитые пробы, аналогичные по составу основному металлов, или анализируется сам металл. За несколько минут можно получить анализ стали и чугунов, медных, алюминиевых, свинцовых и оловянных сплавов, сплавов титана, лигатур, содержание драгоценных металлов.

В зависимости от целей и объемов существуют стационарные лабораторные, мобильные и портативные спектрометры. Последние наиболее популярны в компаниях по скупке металлов, так как имеют небольшой размер, вес, удобную форму «пистолет», высокую производительность — около 1000 тестов в день и точность показаний. Они просты в применении, работают в воздушной и аргонной среде, имеют марочник металлов, а количество идентифицируемых элементов зависит от характеристик и профиля работы организации — есть приборы и с неограниченным количеством.

Портативные анализаторы позволяют определить количество примесей в ювелирном ломе при скупке золота, покупка автомобильных катализаторов, электронного лома, цветных и черных металлов и их дальнейшая переработка также сопровождается спектральным анализом.

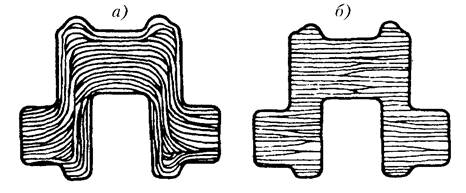

Методы исследования строения металлов

Исследованием структуры металлов и их сплавов определяется пригодность их к эксплуатации в различных условиях работы. К важнейшим методам исследования относят макро- и микроанализ, рентгеновский и термический анализ, а также дефектоскопию: магнитную, ультразвуковую, при помощи радиоактивных изотопов. С помощью макроанализа изучают структуру, видимую невооруженным глазом или через лупу, по изломам металла и макрошлифам. Для макроанализа отшлифовывают одну из поверхностей образца, затем «травят» ее одной из кислот. Макроанализ выявляет трещины, газовые пузыри, усадочные раковины, расположение волокон в прокате, поковках. По макроструктуре, например коленчатых валов, судят об их качестве. На рис. 9 представлены расположения волокон — правильное (а) и неправильное (б).

Микроанализ выявляет структуру по микрошлифам при увеличении в оптических микроскопах до 2500 раз, а в электронных микроскопах — до 25000 раз. Это важнейший анализ, позволяющий всесторонне изучить качество металла, определить структурные составляющие, форму и размер зерен, микродефекты, лежащие под поверхностью, неметаллические включения, качество термообработки. На основании микроструктуры можно объяснить причины неудовлетворительных механических свойств, не производя их испытаний. Микрошлифы изготовляют путем тонкого шлифования или полирования. При травлении различные составляющие структуры растворяются: одни зерна слабее, другие — сильнее; под микроскопом они видны как более темные или более светлые. Рентгеновский анализ применяют для исследования структур кристаллов и дефектов на определенной глубине внутри металла. Рентгеновские лучи проникают через тело, непроницаемое для видимого света, поэтому возможно обнаружить внутренний дефект, не разрушая металла. Глубина проникновения рентгеновских лучей в сталь составляет 100 мм. Исследование дефектов, лежащих на большой глубине, осуществляют с помощью γ-лучей.

Методами спектрального и химического анализов определяют химический состав металлов и сплавов. Спектральный анализ производится по спектру, получаемому от свечения металлов в раскаленном состоянии. Одни металлы дают линию желтого света, другие - зеленого и т. д. Таким образом можно обнаружить наличие любого металла, даже если его количество ничтожно мало.

Магнитная дефектоскопия позволяет исследовать ферромагнитные металлы: сталь, никель, кобальт. Она выявляет дефекты на глубине до 2 мм, например в сварных швах: раковины, трещины, неметаллические включения. Дефектные места обладают низкой магнитопроницаемостью и рассеивают магнитные силовые линии, которые огибают эти места, замыкаясь в магнитных полюсах (рис. 10).

Ультразвуковая дефектоскопия осуществляет эффективный контроль качества изделия и заготовок любых металлов на большой глубине. Ультразвуковая волна направляется на поверхность изделия, проникает вглубь и проходит через всю толщу металла. При отсутствии дефекта звуковые волны распространяются нормально.

Если па пути встретится дефект, то интенсивность ультразвука изменится. По изменению этой интенсивности выявляют дефект.

Ультразвуковая дефектоскопия широко применяется при контроле качества поковок, проката, роторов турбин, рельсов и т. д.

С помощью радиоактивных изотопов в металлургии обнаруживают попадание в металл шлака, скорость диффузии углерода в стали при цементации. Они помогают следить за изнашиванием деталей машин или огнеупорной кладки. Радиоактивность изотопов в изношенных местах изменяется из-за уменьшения количества изотопов на поверхности трения, при этом происходит изменение излучения, которое легко обнаружить

Металлографический анализ металлов и сплавов

Металлография – наука о структуре металлов и сплавов; раздел металловедения. Металлография исследует закономерности образования структуры металла, изучает его макроструктуру и микроструктуру, атомно-кристаллическое строение, влияние структуры на механические, электрические, магнитные и другие свойства.

Макроструктуру металлов и сплавов в металлографии наблюдают невооружённым глазом либо при небольшом увеличении (в 30–40 раз). Макроструктура характеризуется формой и расположением крупных кристаллитов (зёрен), наличием и расположением различных дефектов металлов, распределением примесей и неметаллических включений.

Исследования микроструктуры в металлографии производят с помощью светового или электронного микроскопов, с помощью дифрактометра

Металлография позволяет устанавливать взаимосвязь между структурой и свойствами металлических материалов. Устанавливая закономерности образования структуры, металлография прогнозирует свойства новых сплавов.

Помимо закономерностей образования структуры, металлография изучает условия и причины возникновения при кристаллизации, пластической деформации и рекристаллизации текстуры металлов, которая обусловливает анизотропию свойств поликристаллического материала.

Изучение структуры металла в металлографии проводят на специально подготовленных плоских и гладких поверхностях – шлифах. Приготовление шлифа заключается в шлифовке и последующей полировке металла.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП– 150402.65–2015 051486 ПЗ |

Металлография включает в себя и физические методы контроля и исследования металлов, такие как рентгеноструктурный анализ, определение теплоёмкости и электросопротивления, неразрушающий контроль металлов и др.

| Рисунок 2. Схема металлографического микроскопа: 1 – микрошлиф; 2 – предметный столик; 3 – микрометрический винт (грубая наводка); 4 – источник света; 5 – окуляр; 6 – призма; 7 – микрометрический винт (точная наводка); 8 – объектив |

| Изм. |

| Лист |

| № докум.№ |

| Подпись |

| Дата |

| Лист |

| КП– 150402.65–2015 051486 ПЗ |

В металлографической практике форма сечений микрочастиц (или самих микрочастиц) оценивается главным образом чисто качественными понятиями. Например, форма микрочастиц цементита в перлите определяется как зернистая, четкообразная или пластинчатая. Имеет место качественная металлография. Часто применяется полуколичественная оценка условными баллами при помощи шкал структур, представляющих произвольный набор тех же определений качественной металлографии, расположенных в определённой последовательности.

Количественная металлография – это металлография, занимающаяся изучением количественных характеристик микроструктуры.

Реальное положение вещей таково, что количественная металлография стала возможна относительно недавно, в конечном итоге – благодаря автоматическим анализаторам изображений (ААИ) и находится ещё только в начале своего развития. Основные операции количественной металлографии – подсчет, измерение и классификация элементов, находящихся в поле зрения. Под элементами пространственного микроскопического строения понимаются различные микрочастицы (зёрна, кристаллиты, включения, выделения и др.), а также точечные, линейные, ареальные (плоскостные) образования (точки, линии и поверхности стыка микрочастиц). Результатом операций количественной металлографии могут быть, в частности, количественные параметры зерна или объемные доли различных фаз в структуре сплава.

Стереометрическая металлография – это комплекс методов количественной оценки пространственного микроскопического строения металлов и сплавов. Более развёрнутое определение: стереометрическая

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП– 150402.65–2015 051486 ПЗ |

В качестве обобщения можно отметить, что металлография вообще является стереологическим методом качественного и количественного исследования структуры металлов и сплавов. Качественные (описательные) методы исследования структуры позволяют описать с помощью баллов или условных обозначений тип, форму, размер и взаимное расположение обнаруженных фаз и структурных составляющих методом сравнения с ранее разработанными эталонами микроструктур. Задача количественной металлографии состоит в изучении характеристик пространственного строения структуры путем измерения численных параметров микроскопического изображения.

Металлографические исследования – это комплекс испытаний и аналитических мероприятий, направленный на изучение макроструктуры и микроструктуры металлов, исследование закономерностей образования структуры и зависимостей влияния структуры на механические, электрические и другие свойства металла (сплава).

При металлографическом исследовании выполняется ряд операций, в результате которых получают достоверные данные по качественному и количественному составу материала. Любое металлографическое исследование включает в себя четыре этапа:

· Собственно металлографический анализ

· Статистическая обработка результатов анализа.

Общая погрешность результатов металлографического исследования равна сумме погрешностей на каждом из вышеназванных этапов, и, конечно же, при выполнении металлографического исследования необходимо стремиться к получению результата с минимальной погрешностью.

Помимо комплекса мероприятий пробоподготовки для оптических исследований (включает в себя пробоотбор, запрессовку, шлифовку, полировку и травление), в металлографическое исследование обязательно входит процедура распознавания и анализа структуры с помощью микроскопии. Кроме того, сегодня сложно представить себе металлографические исследования без современных систем анализа изображения (программное обеспечение для металлографических лабораторий).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП– 150402.65–2015 051486 ПЗ |

Однако к функциям металлографической лаборатории нередко относят также исследования механических свойств металлов и сплавов. В случаях, когда на предприятии нет отдельной службы, такой как лаборатория механических испытаний, к разряду металлографических исследований относят также такие испытания, как:

Метал лопрокат

Металлопрокат в розницу и оптом. Металлобаза в Москве

Наша продукция

прайс-лист

Облако меток

Методы исследования структуры металлов и сплавов

Внутреннее строение, или структуру, металлов и их дефекты изучают с помощью макроструктурного, микроструктурного, магнитного, люминесцентного, ультразвукового, рентгеновского и γ-дефектоскопического методов анализа.

Макроструктура — это строение металла, видимое невооруженным глазом или при небольшом увеличении с помощью лупы. Макроструктурный анализ используют для выявления формы и расположения зерен в литом металле, направления волокон в поковках и штамповках, местонахождения, размеров и форм нарушения сплошности, дефектов сварки, оценки толщины поверхностного слоя в изделиях, подвергнутых специальной поверхностной обработке, и др. Его осуществляют просмотром отшлифованной, отполированной и протравленной поверхности металлического изделия или макрошлифа (вырезанного из заготовки или металлоизделия темплета), поверхность которого шлифуют и протравливают.

Микроструктурный анализ — это исследование структуры металлов и сплавов с помощью микроскопов с увеличением от 1500 до 100000. Его осуществляют посредством изучения микрошлифов — вырезанных из металлоизделия или заготовки образцов, поверхность которых шлифуют, полируют и подвергают травлению специальными реактивами. При использовании электронных микроскопов рассматривают тонкий прозрачный слепок с микрошлифа — фольгу, или реплику.

В последнее время для исследования структуры и свойств металлов широко применяются методы фрактографии, позволяющие исследовать строение изломов, т. е. поверхностей, образующихся в результате разрушения металлоизделий или заготовок. Изломы изучают посредством макро- и микроструктурного анализа.

Магнитный метод (магнитная дефектоскопия) применяется для выявления трещин, волосовин, раковин и других дефектов, находящихся на поверхности (или близко около нее) изделий из ферромагнитных материалов. Сущность метода заключается в намагничивании изделия. Затем на поверхность наносится магнитный порошок окиси железа или его суспензия в керосине. Частицы порошка под действием магнитного потока, рассеивающегося в месте расположения дефекта, ориентируются по силовым линиям. В результате отчетливо выделяются даже самые мелкие дефекты.

Люминесцентный метод (люминесцентная дефектоскопия) используется для выявления поверхностных дефектов изделий (микротрещин). Он основывается на свойстве некоторых органических веществ светиться под действием ультрафиолетовых лучей. Сущность метода заключается в нанесении на поверхность изделия специального флуоресцирующего раствора и ее освещении ультрафиолетовым светом. Проникающий в микротрещины раствор под действием лучей светится, тем самым позволяя их выявить.

С помощью ультразвукового метода (ультразвуковая дефектоскопия) выявляют дефекты, расположенные глубоко в толще металла. Для этого используются ультразвуковые дефектоскопы, с помощью которых через толщу металла пропускают пучок ультразвуковых волн и контролируют их прохождение. Любая несплошность металла нарушает нормальное распространение волн, что можно увидеть на экране имеющегося в приборе осциллографа.

Рентгеновский метод (рентгеновская дефектоскопия) применяется для контроля литых, кованых и штампованных деталей, а также сварных соединений. Он заключается в просвечивании деталей рентгеновским излучением и фиксировании выходящего излучения на специальной светочувствительной пленке. При этом темные места на пленке свидетельствуют о наличии дефектов в исследуемых деталях.

Читайте также: