Толщина порошкового покрытия металла

Обновлено: 04.07.2024

34 года совместного опыта технической поддержки AMIKA показывает, что Потребители начинают экспериментировать с толщиной стандартных архитектурных и индустриальных порошковых покрытий в двух случаях:

- В погоне за улучшением показателей производительности и экономии;

- В стремлении сделать изделие более прочным и/или атмосферостойким.

Чем опасны в таких случаях тонкое и чрезмерное толстое порошковое покрытие?

- Просвечивает металлическое основание, покрытие имеет неравномерную структуру и цвет;

- Снижается стойкость покрытия к атмосферным воздействиям;

- Повышается риск появления коррозии;

- Появляются дефекты покрытия - проколы, кратеры, “псевдошагрень” или “апельсиновая корка”;

- Не раскрывается рисунок у структурных покрытий.

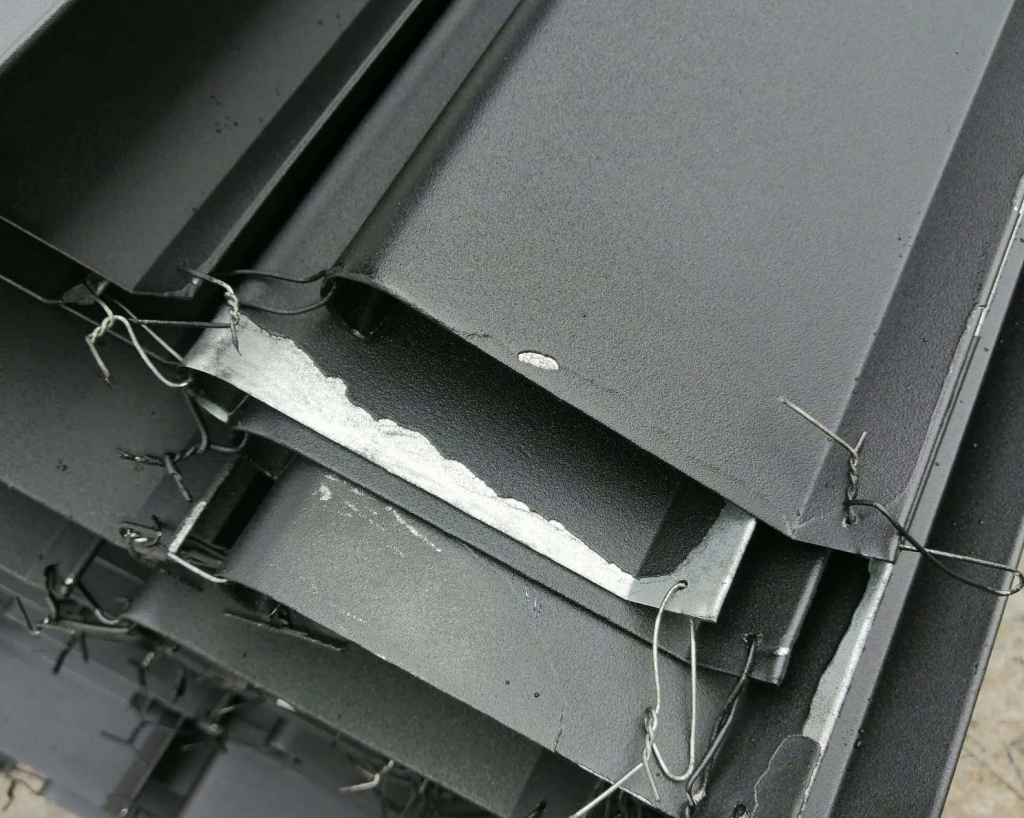

- искажает цвет и степень глянца покрытия;

- провоцирует “апельсиновую корку”, отслаивание, подтеки, “эффект рамки”, осыпание полимерного слоя.

- не позволяет порошковому покрытию пройти полный цикл полимеризации. Как следствие - ухудшение адгезии и потеря физико-механических свойств порошково-полимерного покрытия.

К тому же, излишняя толщина полимерного покрытия влечет бОльший расход материала и дополнительные затраты.

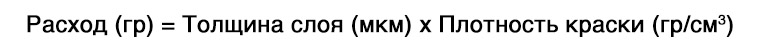

Как рассчитать расход краски на м 2 ?

При увеличении толщины на 30 мкм ( приблизительно 3 прохода окрасочного пистолета) расход порошковой краски увеличивается на 30%.

Что влияет на формирование полимерного покрытия и его толщину?

1. Назначение лакокрасочного покрытия.

Еще на стадии разработки изделия, в конструкторской документации проектировщик/дизайнер/инженер указывает назначение и класс лакокрасочного покрытия.

Для покрытий декоративного назначения (предметы интерьера, канцелярские товары, корзинки и другие товары народного потребления) приемлема толщина до 60 мкм.

Для защитно–декоративных покрытий (металлические двери, фасадные кассеты, мебель, ограждения, доборные элементы кровли и т.д.) оптимальная толщина покрытия составляет 60–120 мкм, для покрытий со спец.эффектами - до 200 мкм.

Для защитных покрытий (корпуса и детали сельскохозяйственной техники) толщина должна быть в пределах 60–120 мкм, но в особых случаях может быть увеличена до 400–500 мкм.

Увеличение количества слоев порошковой краски не улучшают стойкость полимерного покрытия к выгоранию и атмосферному воздействию.Важно использовать материал архитектурного назначения (полиэфирные, полиуретановые), соблюдать технологии подготовки поверхности, нанесения и полимеризации порошковых покрытий.

2. Тип формируемой поверхности.

Производители порошковых ЛКМ в технической документации всегда указывают рекомендованные толщины для каждого вида пленкообразователя и структуры поверхности.

Только при соблюдении данных рекомендаций, производитель может гарантировать соответствие заявленным в технической документации физико-механическим свойствам.

Первое, что проверяет отдел технического контроля AMIKA - толщину пластины для физико-механических тестов. Если она не соответствует рекомендованным, лаборант обязательно делает повторный образец.

Рекомендованные толщины для полиэфирных,

эпокси-полиэфирных и полиуретановых порошковых ЛКМ AMIKA:

Тип формируемой поверхности

Рекомендуемая толщина покрытия, мкм

эффекты «шелк», «кожа»

Архитектурные порошково-полимерные покрытия для алюминия Qualicoat должны соответствовать актуальной спецификации и заявленным в ней требованиям к толщине покрытия:

Двухслойное порошковое покрытие

(классы 1 и 2)

Двухслойное порошковое покрытие PVDF

3. Цвет подложки и укрывистость краски.

Чем больше контрастность между цветом металла и цветом лакокрасочного материала - тем меньше будет укрывистость лакокрасочного слоя.

Каждый цвет порошковых красок имеет разную способность укрывать подложку при одинаковой толщине краски. Белые, пастельные и желтые цвета порошковых красок, часто обладают меньшей укрывистостью. Следовательно, при большой контрастности субстрата и цвета краски, толщину слоя возможно придется увеличить.

Для того, чтобы уменьшить контрастность между металлом и порошковой краской светлого оттенка, можно использовать порошково-полимерный грунт светло-серого цвета.

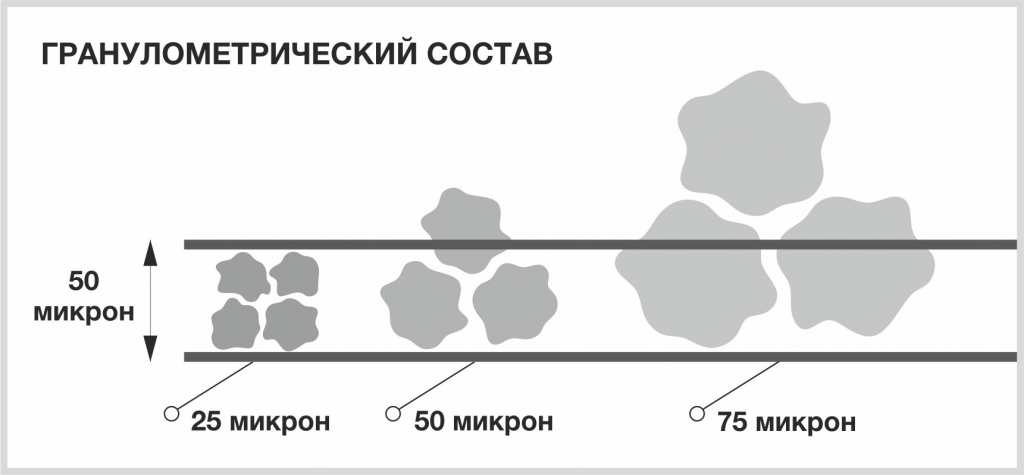

4. Гранулометрический состав порошковой краски.

Гранулометрический состав характеризует размер частиц порошковых красок.

Тонкодисперсная краска (размер частиц от 10 до 50 мкм ) обладает меньшей сыпучестью, повышенной гигроскопичностью и требует тщательной настройки параметров оборудования. Толщина тонкодисперсной краски после отверждение не превышает 60 мкм. В основном, применяется для создания декоративных и тонкопленочных покрытий для бытовой техники.

Крупнодисперсный порошок (размер частиц от 110 мкм) обладает хорошей сыпучестью, но из-за большого размера частиц сложнее переносит заряд и образует гладкие покрытия с дефектом “апельсиновая корка”. Поэтому крупнодисперсную порошковую краску применяют для получения крупных текстурных покрытий муар и шагрень. Крупнодисперсные покрытия образуют толщину от 110 мкм и выше.

Порошковые краски с нестандартным гранулометрическим составом требуют изменение классической схемы производства порошковых ЛКМ и установление специальных параметров для нанесения и формирования покрытий. Поэтому в промышленной окраске широко применяют порошковые материалы с усредненным гранулометрическим составом (60 - 100 мкм)

5. Метод нанесения и настройки оборудования.

Порошково-полимерные покрытия, нанесенные методом окунания в псевдоожиженный слой, в среднем имеют толщину от 250 до 500 мм. При многократном нагревании и погружении толщина может достигать 2,5 мм, т.е. 2500 мкм.

При газопламенном нанесении толщина варьируется от 200 до 600 мкм, при необходимости может достигаться и большая толщина пленки. Покрытия, полученные методом газопламенного напыления, не всегда имеют ровную поверхность, их назначение скорее имеет защитный, чем декоративный характер.

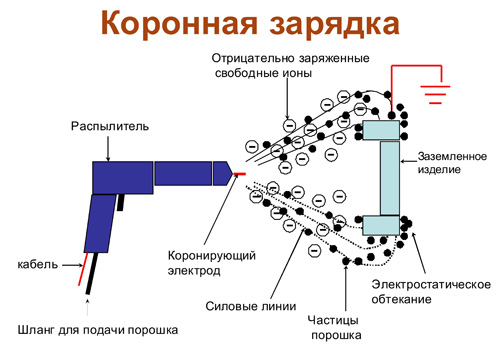

При нанесении методом электростатического напыления, толщина получаемого покрытия во многом зависит от:

- концентрации порошковой краски в факеле распылителя;

- размера факела;

- скорости движения факела или времени прохода изделия через факел распылителя;

- напряжения на коронирующем электроде (степени зарядки порошковой краски);

- заземления изделия.

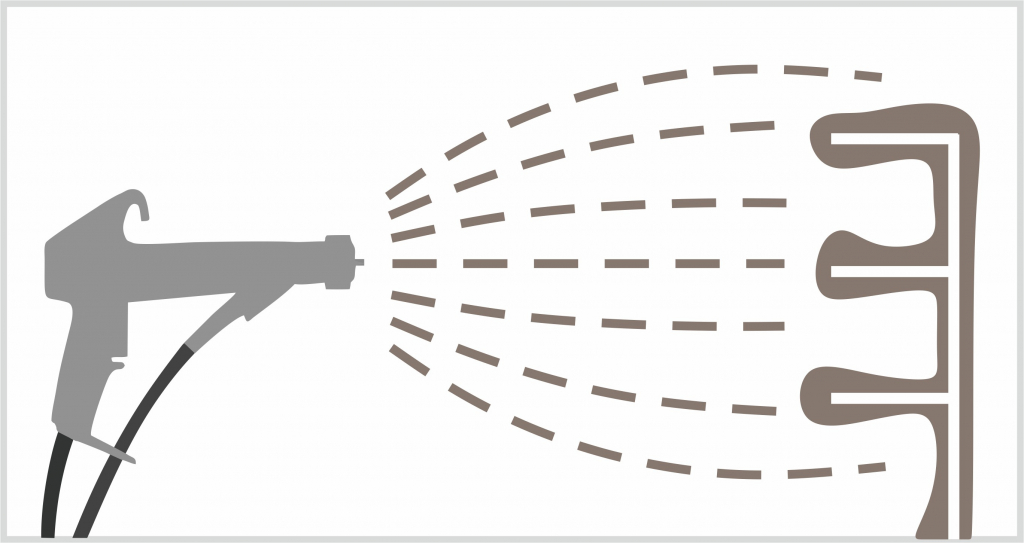

6. Форма изделия.

Из-за эффекта клетки Фарадея края изделия притягивают больше частиц порошка чем углубления. Чем сложнее форма изделия, тем больше вероятность того, что толщина порошково-полимерного слоя будет меняться по всей его поверхности.

- Проверить напряжение на коронирующем заряде. Оптимальное значение 20 мкА;

- Проверить величину заземления , начиная от конвейерной цепи до подвески с деталью. Следите,чтобы величина заземления была не более 800 кОм.

- Уменьшить подачу порошка;

- Увеличить поток воздуха;

- Установить распылительные форсунки с формой, которая удлиняет факел распыления;

- Ежедневно очищать детали пистолета от слоя налипшей порошковой краски и вовремя заменяйте изношенные детали пистолета.

- Отрегулировать положение пистолета так, чтобы облако краски было направлено непосредственно в углубление.

7. Человеческий фактор при ручном напылении.

Современное оборудование для нанесения порошковых покрытий сводит к минимуму человеческий фактор, однако полностью его исключить, особенно при ручном нанесении, невозможно.

Толщина порошкового покрытия при ручном напылении во многом зависит от внимательности оператора нанесения порошковых материалов и количества совершаемых им проходов .

Высокая квалификация оператора может обеспечить снижение расхода краски до 10 - 15%.

Как измерять толщину полимерного покрытия.

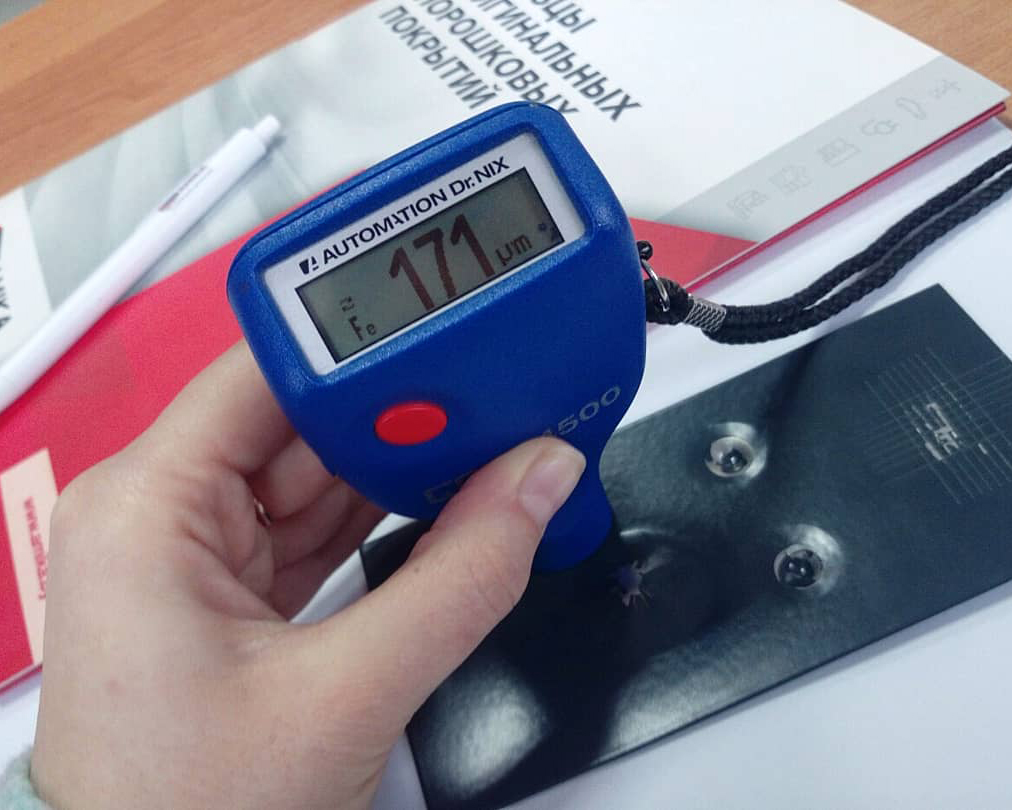

Для контроля толщины сформированного порошково-полимерного покрытия согласно ГОСТ 31993-2013 (ISO 2808:2007) чаще всего применяют толщиномеры, основанные на магнитном и вихретоковом действиях.

Данный толщиномер сочетает в себе оба вышеуказанных метода измерения. Для измерения на стали прибор использует магнитный метод, а для измерения толщины порошково-полимерного покрытия на алюминии - метод вихревых токов.

Толщиномер позволяет быстро определять толщину полимерного слоя на разных участках изделия и при необходимости корректировать процесс нанесения покрытий.

Новый тип приборов для измерения толщины покрытия до полимеризации основан на ультразвуковом методе. Данные приборы неразрушающего конроля можно использовать при неотвержденном порошково-полимерном слое и прогнозировать толщину финальной отвержденной пленки.

Толщина слоя порошковой краски

Порошковая краска – прочное и эстетичное покрытие, устойчивое к царапинам, сколам и образованию потёртостей. Толщина слоя порошковой краски определяется способом её нанесения и условиями выполнения работы.

Для получения качественного покрытия необходим особый микроклимат в покрасочной камере, а параметры температуры, влажности, скорости нанесения, должны точно соответствовать нормативам.

Какой должна быть толщина слоя порошковой краски

На этот параметр влияет фракционный состав краски. С частицами меньшего размера можно получить более тонкий качественный слой краски , не беспокоясь о том, что какие-то части останутся не прокрашенными.

На гладкой поверхности слой может быть более тонкий, чем на рельефной, или структурированной. Наличие в окрашиваемой детали отверстий, разъёмов, углов требует более толстого слоя нанесения.

- Толщина слоя порошковой краски для декоративных целей – от 40 мкм;

- защитно-декоративное покрытие должно иметь толщину от 80 мкм;

- если требуется высокое качество защиты, краску необходимо наносить минимум в два слоя. Например, эпоксидные составы наносят поочередно слоями по 100 мкм, получая покрытия в 300 – 500 мкм. Такая технология используется для окраски небольших изделий сложной формы, например, элементов электродвигателя, труб, катушек, сеток.

Преимущество полимерно-порошковых составов в экономном расходе. Если толщина слоя увеличивается, возрастают расходы на окрашивание, что особенно заметно при промышленном использовании. Слишком толстый неправильно рассчитанный слой никак не улучшает качество покрытия , наоборот, в структуре покрытия могут возникать пузыри или крупные поры.

Для сокращения расходов фракционный состав, нужный плёнкообразователь, плотность краски необходимо подбирать только после того, как выяснились все особенности окрашиваемого изделия.

Методы нанесения порошковой краски

Наиболее распространены три способа окраски:

Погружение в псевдоожиженный (кипящий) слой. Толщина покрытия может достигать 1000 мкм.

Используется для крупных деталей, требует довольно большого расхода порошка, используется для деталей простой формы, тонкий слой получить невозможно.

Выбор способа нанесения краски должен определяться начальными параметрами. Есть три основных распространенных типа порошковой окраски:

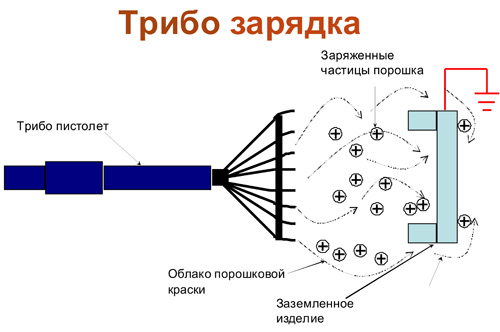

Трибостатическое напыление. Специальное оборудование позволяет получить качественный слой краски с предельной толщиной более 250 мкм: с трибо-зарядкой краска попадает даже в труднодоступные места.

Электростатическое напыление. Так наносятся наиболее тонкие слои и можно окрашивать изделия сложной формы. Частицы изначально заряжаются в электростатическом поле. Толщина краски за один цикл составляет от 35 мкм. Обычно процесс полностью автоматизирован.

Методы контроля

Современные способы позволяют контролировать толщину покрытия без его разрушения. Специальные приборы используются как на магнитных, так и на немагнитных поверхностях. Микрозонды позволяют замерить толщину даже на труднодоступной поверхности. Приборы, оснащённые карбидным зондом, могут измерять покрытие дол 1000 мкм, их чаще всего используют на производстве для крупных партий изделий. Усовершенствованные модели могут замерять слой краски на деталях, только что вытащенных из сушильной печи, ещё до их остывания.

- Толщину покрытия на стали измеряют, как правило, магнитными измерительными приборами;

- На алюминиевых и титановых сплавах — приборами, принцип действия которых – вихревые токи;

- На пластиках, древесине, бетоне и прочих неметаллических изделиях – ультразвуком.

Слишком толстое эпоксидное покрытие часто имеет недостаточную адгезию, слоится, откалывается от основания. Если же слой окажется слишком тонким, краска не покроет всю поверхность ровным слоем , и не обеспечит требуемую защиту от коррозии (для стальных изделий), или от окисления (для алюминиевых сплавов). Недостаточная толщина сделает покрытие неэстетичным.

Толщина слоя порошковой краски может влиять на гибкость, твёрдость, сопротивление механическим нагрузкам, действию агрессивных сред.

Результаты измерения дают возможность регулировать процесс окраски в соответствии с рекомендациями производителя краски и требованиями заказчика.

Порошковая краска для металла

Для окраски поверхностей металлических изделий все чаще используется порошковая краска для металла – особый вид лакокрасочных материалов, постепенно вытесняющий жидкие составы. Краска такого типа обладает улучшенными свойствами и эксплуатационными характеристиками, позволяющее создать прочное и долговечное покрытие. Компания «Порошковая краска СПб» предлагает своим покупателям только качественные ЛКМ от проверенных производителей. У нас вы можете заказать и купить любые виды порошковых красок для металлических изделий по доступным ценам.

Состав порошковых красок

Порошковые краски представляют собой современные высокотехнологичные лакокрасочные материалы. В состав смеси включены несколько ингредиентов:

- красящие пигменты, придающие покрытию определенный цвет;

- пленкообразующие смолы;

- добавки, ускоряющие процесс твердения нанесенного окрасочного материала.

Порошковый материал, напыляющийся на металл, не содержит растворителей, в качестве дисперсионной среды выступает воздух. Благодаря этому покраска экологически безопасна.

Область применения

Окраска порошковыми материалами позволяет не только защитить поверхность металла, но и повысить его декоративные качества.

Порошковый состав применяется для покраски:

- оцинкованного металла, изделий художественной ковки;

- медицинского и лабораторного оборудования;

- спортивного инвентаря;

- предметов мебели;

- корпусов бытовой техники.

Преимущества применения

Порошковая покраска металла относительно применения жидких ЛКМ обладает следующими преимуществами:

- экологичность, обусловленная минимальным образованием отходов;

- низкая пористость образуемого покрытия;

- высокая экономичность – один слой нанесенного на металл покрытия толщиной 20-350 мкм заменяет 2-3 слоя жидкой краски;

- устойчивость к выцветанию;

- высокие антикоррозийные и электроизоляционные характеристики;

- большой выбор цветов и оттенков.

![Порошковая краска по металлу.jpg]()

Виды порошковых красок для металла

Порошковый окрасочный материал по типу образования пленки разделяется на два вида:

Особенностью таких покрытий является образование пленки в результате химических преобразований порошкообразной смеси. После покраски при повторном нагревании пленка не деформируется и не теряет своих основных свойств, благодаря чему изделия могут эксплуатироваться в экстремальных температурных условиях.

Окраска металлической поверхности осуществляется под воздействием высокой температуры. В порошковый материал добавляются винил, полиэстер или нейлон. Образование покрытия происходит после застывания расплавленного порошка.

Перед оформлением заказа рекомендуется заранее определить требования, предъявляемые к поверхности и особенности последующей эксплуатации окрашиваемого металлического изделия.

Технология окрашивания

Качественная покраска металла возможна только при строгом соблюдении технологии. При необходимости покраски лучше заказать работу у профессионалов, имеющих в своем распоряжении все необходимое оборудование для нанесения состава на металл и создания требуемых температурных условий для полимеризации порошка.

Технология покраски состоит из нескольких этапов:

1.Подготовка. Поверхность очищается от загрязнений, ржавчины, грунтуется или подвергается фосфатированию для улучшения адгезии.

2.Нанесение краски. Порошковый состав наносится на деталь способом электро- или трибостатического напыления в специальной камере.

3.Полимеризация. В печи под воздействием температуры 150-200°С происходит нагрев изделия и его последующее остывание с образованием на поверхности полимерной пленки.

При расплавлении порошковый состав распределяется по окрашиваемой поверхности, заполняя все микропоры и неровности и покрывая металл равномерным слоем. Окраска выполняется быстро, изделие готово к эксплуатации спустя 30 минут после остывания.

На российском рынке представлен широкий ассортимент порошковых ЛКМ, заказать и купить которые по самым выгодным ценам можно в магазине ООО «Порошковая краска СПб». Наши менеджеры оперативно оформят заказ, помогут правильно подобрать краску, ответят на все вопросы, сделают все возможное, чтобы Вы получили удовольствие от совершенной покупки.

Следим за толщиной порошково-полимерного покрытия. Почему важно держать баланс?

ЧТО ВЛИЯЕТ НА ФОРМИРОВАНИЕ ПОЛИМЕРНОГО ПОКРЫТИЯ И ЕГО ТОЛЩИНУ

Рекомендованные толщины для полиэфирных,

эпокси-полиэфирных и полиуретановых порошково-полимерных красок и лаков AMIKA:

Покрытия, нанесенные методом окунания в псевдоожиженный слой, в среднем имеют толщину от 250 до 500 мм. При многократном нагревании и погружении толщина может достигать 2,5 мм, т.е. 2500 мкм.

7. Человеческий фактор при ручном напылении.

Современное оборудование для нанесения порошковых покрытий сводит к минимуму человеческий фактор, однако полностью его исключить, особенно при ручном нанесении, невозможно.

Как измерять толщину полимерного покрытия.

Технология порошково-полимерной покраски металла

На механические свойства порошкового покрытия влияет не только качество ЛКМ, но и правильная подготовка окрашиваемой поверхности, способ нанесения краски и соблюдение предписанных производителем технологических режимов полимеризации.

Краска, которая поступила на участок нанесения, должна быть в упакованном виде, снабжена этикеткой и иметь технический паспорт. Хранят порошковые краски и лаки в закрытой таре при температуре не выше 27°С и относительной влажности не более 75%, на расстоянии не менее 1 м от отопительных приборов.

- не открывайте коробки с краской сразу после получения;

- поместите их в закрытом состоянии возле линии окрашивания на 48 часов.

Для того, чтобы в будущем не тратить ресурсы на устранение дефектов, необходимо уделять должное внимание подготовке поверхности перед порошковой покраской. Декоративные свойства и длительность эксплуатации изделия напрямую зависят от качества подготовки поверхности перед окраской.

Основная цель подготовки поверхности - удаление веществ, которые препятствуют окрашиванию и ускоряют коррозионные процессы, а также получение поверхности, которая обеспечивает необходимую адгезию металлической подложки с лакокрасочным покрытием.

Подготовка поверхности перед порошковым напылением состоит нескольких этапов.

Этап 1 Очистка от загрязнений

- Механическая;

- Химическая

- Термическая

Подготовка поверхности механическими методами включает в себя: абразивную обработку (пескоструйная, гидропескоструйная, дробеструйная и др.), шлифование, полирование, крацевание и т.п. Механический метод подготовки используют при окрашивании крупногабаритных металлоконструкций в строительстве, нефте- и газодобывающей промышленности, судостроении и судоремонте, энергетике, городском хозяйстве и т. д.

Химическая очистка осуществляется с использованием щелочных, кислотных или нейтральных веществ, а также растворителей. Вещество подбирается в зависимости от вида и степени загрязнения, типа, материала и размера обрабатываемой поверхности. Химический метод очистки используют на предприятиях автомобилестроения, машиностроения, приборостроения, производства бытовой техники.

Термический метод. Поверхность под окраску обрабатывают пламенем кислородно-ацетиленовой горелки (при избытке кислорода до 30%). Достоинства термической очистки - обезжиривание поверхности одновременное с очисткой от окалины и ржавчины. Данный метод используют редко в случаях перекраски изделий, совместно с механическим способом.

- Исходное состояние поверхности

- Условия эксплуатации изделия

- Материал и характеристики изделия.

Этап 2. Обезжиривание.

Обезжиривание необходимо для того, чтобы удалить маслянистые и жировые загрязнения с поверхности. В процессе обезжиривания применяют специальные растворители: керосин, уай-спирит, трихлорэтилен, бензин, растворы различных солей и щелочей. Изделие погружают в ванну с растворителем, омывают им или просто протирают поверхность металла. Обезжиривание подразделяется на: химическое и электрохимическое, ультразвуковое, термическое.

Этап 3. Химическая подготовка поверхности.

Для того, чтобы придать покрытию дополнительную коррозионную стойкость, после очистки и обезжиривания проводят специальную химическую подготовку поверхности: фосфатирование, хроматирование, пассивирование.

Химическая обработка способствует улучшению адгезии («сцепляемости») порошковой краски с поверхностью металла и повышает антикоррозийные свойства покрытия. Обычно поверхность обрабатывается фосфатом железа (для стальных поверхностей), цинка (для гальванических элементов), хрома (для алюминиевых материалов) или марганца, а также хромового ангидрида. Для алюминия и его сплавов часто применяют методы хроматирования или анодирования.

Фосфатирование увеличивает сцепление краски с поверхностью в 2-3 раза. Обработка фосфатом цинка обеспечивает наилучшую защиту от коррозии, однако этот процесс более сложный, чем вышеперечисленные.

Подготовку металлических изделий перед нанесением порошковой краски осуществляют в соответствии с ГОСТ 9.402. Согласно ГОСТ 9.402, предназначенные для окраски поверхности должны быть сухими, обезжиренными, без следов коррозии и других загрязнений.

Окраска изделий порошковыми красками происходит методом электростатического напыления.

Метод представляет собой нанесение на заземленное изделие электростатически заряженной порошковой краски с помощью пневматического распылителя. Специалисты по порошковой окраске называют распылитель также пульверизатором, пистолетом или аппликатором.

Как происходит напыление.

Сначала маляр засыпает порошковую краску в питатель. При включении пистолета, сжатый воздух подается под давлением через питатель и переводит порошок во взвешенное состояние, образовывая так называемый «кипящий слой» краски.

Далее воздушный насос (эжектор), забирает аэровзвесь из контейнера, разбавляет ее воздухом до более низкой концентрации и подает в напылитель, где порошковая краска приобретает электростатический заряд. С помощью сжатого воздуха заряженная порошковая краска попадает на заземленную поверхность, оседает и удерживается на ней за счет электростатического притяжения.

Существует две разновидности электростатического распыления:

- Электростатическое с зарядкой частиц в поле коронарного заряда;

- Трибостатическое напыление;

При электростатическом напылении, частицы получают заряд от внешнего источника электроэнергии (коронирующего электрода), а при трибостатическом - в результате их трения о стенки турбины напылителя.

При первом способе коронный заряд поддерживается источником высокого напряжения , встроенным в распылитель. У метода электростатического нанесения есть недостаток. Часто возникают затруднения с нанесением краски на поверхности с глухими отверстиями и углублениями. Это связано с тем, что частицы краски осаждаются сначала на выступающих участках поверхности и как следствие, она может быть прокрашена неравномерно.

Для окрашивания сложных изделий и деталей, чаще всего используют трибостатическое напыление . Сжатый воздух распыляет краску, а заряд, приобретенный в результате трения о диэлектрик, удерживает ее на поверхности. В качестве диэлектрика используется фторопласт, из которого изготовлены отдельные части краскораспылителя. Трибостатический способ применяют для окрашивания деталей, имеющих сложную форму.

Читайте также: