Трещины в металле классификация

Обновлено: 21.09.2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ СВАРКЕ

МЕТАЛЛОВ ПЛАВЛЕНИЕМ

Классификация, обозначение и определения

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Институтом электросварки им. Е.О. Патона Национальной Академии наук Украины; Межгосударственным техническим комитетом по стандартизации МТК 72 «Сварка и родственные процессы»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 11 от 23 апреля 1997 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Беларусь

3 Настоящий стандарт полностью соответствует ИСО 6520 - 82 «Классификация дефектов швов при сварке металлов плавлением (с пояснениями)»

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 2 марта 2001 г. № 115 - ст межгосударственный стандарт ГОСТ 30242 - 97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2003 г.

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

1 Область применения

2 Классификация дефектов

3 Наименование, определение и обозначение дефектов

Группа 1. Трещины

Группа 2. Поры

Группа 3. Твердые включения

Группа 4. Несплавление и непровар

Группа 5. Нарушение формы шва

Группа 6. Прочие дефекты

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ СВАРКЕ МЕТАЛЛОВ ПЛАВЛЕНИЕМ

Классификация, обозначение и определения

Imperfections in metallic fusion welds.

Classification, designation and definitions

Дата введения 2003 - 01 - 01

1 Область применения

Настоящий стандарт устанавливает классификацию, определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением.

2 Классификация дефектов

2.1 Дефекты при сварке металлов плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

2.2 В настоящем стандарте дефекты классифицированы на шесть следующих групп:

1 - трещины;

2 - полости, поры;

3 - твердые включения;

4 - несплавления и непровары;

5 - нарушение формы шва;

6 - прочие дефекты, не включенные в вышеперечисленные группы.

3 Наименование, определение и обозначение дефектов

Наименование, определение и обозначение дефектов приведены в таблице 1.

В таблице приведены:

- в графе 1 - трехзначное цифровое обозначение каждого дефекта или четырехзначное цифровое обозначение его разновидностей;

- в графе 2 - буквенное обозначение дефекта, используемое в сборниках справочных радиограмм Международного института сварки (МИС);

- в графе 3 - наименование дефекта на русском, английском и французском языках;

- в графе 4 - определение и/или поясняющий текст;

- в графе 5 - рисунки, дополняющие определение при необходимости.

Таблица 1

Трещины в металле классификация

Металлопродукция из стали и сплавов

Термины и определения

Steel and alloy metal products. Surface defects. Terms and definitions

Дата введения 2022-09-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Центральный научно-исследовательский институт черной металлургии им.И.П.Бардина" (ФГУП "ЦНИИчермет им.И.П.Бардина")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 120 "Чугун, сталь, прокат"

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 марта 2022 г. N 182-ст межгосударственный стандарт ГОСТ 21014-2022 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2022 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Установленные в настоящем стандарте термины расположены в систематизированном порядке, отражающем систему понятий данной области знания.

Для каждого понятия установлен один стандартизованный термин.

Нерекомендуемые к применению термины-синонимы приведены в круглых скобках после стандартизованного термина и обозначены пометой "Нрк".

Стандартизованные термины набраны полужирным шрифтом, нерекомендуемые к применению термины-синонимы - курсивом.

Наличие квадратных скобок в терминологической статье означает, что в нее заключены два (три, четыре и т.д.) термина, имеющие общие терминоэлементы.

В алфавитном указателе данные термины приведены отдельно с указанием номера статьи.

Приведенные определения можно при необходимости изменять, вводя в них производные признаки, раскрывая значения используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в настоящем стандарте.

В стандарте приведены иноязычные эквиваленты стандартизованных терминов на немецком (de), английском (en) и французском (fr) языках. Если иноязычный эквивалент не указан, это означает его отсутствие в иностранных терминологических стандартах, а также соответствующих нормативных словарях.

Термины и определения с целью их пояснения и иллюстрации дополнены графическими (схематичными) изображениями дефектов, а также фотографиями дефектов (приложение Б). Внешний вид дефектов может отличаться от фотографий, приведенных в настоящем стандарте.

В стандарте приведен алфавитный указатель терминов на русском языке, а также алфавитные указатели иноязычных эквивалентов на немецком, английском и французском языках.

Дополнительные термины и определения, необходимые для понимания описания дефектов поверхности, приведены в приложении А.

Дефекты металлопродукции первичной стадии производства и заготовок металлургического производства при последующих прокатке или ковке могут развиваться в дефекты поверхности проката и кованой металлопродукции. При этом дефекты поверхности могут иметь схожий внешний вид, но различную природу происхождения.

Фотографические изображения внешнего вида дефектов поверхности и в отдельных случаях макро- и микроструктуры в зоне дефекта приведены в приложении Б.

1 Область применения

Настоящий стандарт устанавливает термины и определения дефектов поверхности основных видов металлопродукции из стали и сплавов, формоизменение которых заканчивается в металлургическом производстве: непрерывнолитых заготовок, плоского проката (листов, полос, лент, рулонов), сортового проката, фасонного проката и кованой металлопродукции.

В Российской Федерации действует ГОСТ Р 58765-2019 "Металлопродукция из стали и сплавов. Термины и определения".

Термины и определения дефектов поверхности металлопродукции первичной стадии производства (отливок) приведены в ГОСТ 19200.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах нормативной и технической документации, входящей в сферу работ по стандартизации и (или) использующих результаты этих работ.

2 Нормативная ссылка

В настоящем стандарте использована нормативная ссылка на следующий межгосударственный стандарт:

ГОСТ 19200 Отливки из чугуна и стали. Термины и определения дефектов

3 Термины и определения

3.1 Дефекты поверхности непрерывнолитых заготовок, обусловленные процессами выплавки, обработки и разливки

3.1.1 вдавленная окалина: Дефект поверхности в виде вкраплений первичной окалины или конгломерата окалины, налипших на элементах поддерживающей и направляющей арматуры тянуще-правильного аппарата машины непрерывного литья заготовок.

3.1.2 газовый пузырь (Нрк. пора, перфорированное отверстие): Дефект поверхности в виде единичных или групповых пустот, полостей округлой или вытянутой формы, возникающий из-за высокого уровня выделяющихся газов ( , , ) в стали при сгорании избыточного количества смазки в кристаллизаторе, из-за повышенного содержания влаги в масле, использования непросушенных промковшей, влажных ферросплавов и при разливке открытой струей (рисунок 1, рисунок Б.1).

Рисунок 1 - Газовые пузыри на поверхности заготовки

Примечание - Дефект может располагаться как на поверхности, так и в подповерхностном слое заготовки.

3.1.3 заворот корочки (Нрк. плена): Дефект поверхности в виде несплошности, образующейся в результате попадания окисленной или шлаковой корочки металла с мениска на поверхность заготовки (рисунок 2, рисунок Б.2).

Рисунок 2 - Завороты корочки

1 Дефект может иметь как локальный характер, так и поражать всю или значительную часть поверхности непрерывнолитой заготовки.

2 Дефект чаще возникает при разливке "холодного" металла, металла с пониженной жидкотекучестью, при недостаточно раскисленной стали, загрязненности металла неметаллическими включениями, резком изменении скорости вытягивания, неравномерной подаче смазки при открытой выплавке, внезапной остановке, некачественной шлакообразующей смеси.

3.1.4 наплыв (Нрк. заливина, нахлестка): Дефект поверхности в виде неравномерной и нерегулярной поверхностной волнистости, являющейся следствием залива металла за закристаллизовавшуюся и отошедшую от стенки кристаллизатора оболочку заготовки при колебаниях скорости разливки и уровня металла в кристаллизаторе, а также при прорывах кристаллизующейся корочки металла с последующим их "залечиванием" (рисунок 3, рисунок Б.3).

Рисунок 3 - Наплыв

1 Дефект может сопровождаться поперечными трещинами.

2 Дефект может образовываться из-за изношенной или деформированной гильзы, некачественной шлакообразующей смеси, неравномерной подачи смазки при открытой разливке, внезапной остановки вытягивания заготовки, обрызгивания стенок кристаллизатора вследствие неудовлетворительной организации струи при открытой разливке.

3.1.5 неметаллическое включение: Дефект поверхности в виде неметаллических частиц, образующихся в результате несоблюдения заданных режимов раскисления стали, температурных режимов, неравномерной подачи стали в кристаллизатор, применения эррозионнонестойких* огнеупорных материалов и т.д. (рисунок 4, рисунок Б.4).

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

Рисунок 4 - Неметаллические включения

Примечание - Дефект может располагаться как на поверхности, так и в металле (в подповерхностном слое) заготовки.

3.1.6 поперечная трещина: Дефект поверхности в виде разрывов металла по ребрам или граням заготовки в поперечном направлении (перпендикулярно направлению разливки металла), возникших из-за увеличения сил трения между заготовкой и рабочей поверхностью кристаллизатора (избыточная конусность, деформация рабочей поверхности кристаллизатора, недостаточное количество смазки, отклонения в центровке кристаллизатора относительно технологической оси ручья и т.д.) (рисунок 5, рисунок Б.5).

а - поперечные трещины по ребрам и граням

б - поперечная трещина по ребру и грани заготовки

Рисунок 5 - Поперечные трещины

1 Дефект появляется при наличии растягивающих напряжений вдоль оси заготовки, а также в результате чрезмерного охлаждения кристаллизатора. Дефект располагается по межосевым пространствам дендритной структуры и заканчивается скоплением ликватов. "Залечивание" дефекта в кристаллизаторе приводит к образованию дефектов "наплывов", при значительном развитии - к прорыву корочки металла. Напряжения при выпрямлении заготовки могут также вызвать образование дефекта, особенно при разливке чувствительной к трещинам марки стали и низкой температуре заготовки. В этом случае дефект возникает сверху заготовки по малому радиусу.

2 Чаще всего дефект располагается по складкам от возвратно-поступательного движения механизма стола качания кристаллизатора.

3.1.7 поперечная ужимина (Нрк. поперечная вмятина): Дефект в виде поперечного углубления, размеры которого уменьшаются по направлению к оси кристаллизатора (рисунок 6).

Рисунок 6 - Поперечная ужимина

1 Дефект может проявляться через определенный интервал, при остановках разливки могут переходить в пояс.

2 Дефект может сопровождаться трещинами. Ужимины, не сопровождающиеся трещинами, не оказывают влияния на дальнейший передел.

3.1.8 пояс (Нрк. перехват): Дефект поверхности в виде разрыва, охватывающего часть или весь периметр заготовки, образовавшийся в результате длительного перерыва в подаче металла в кристаллизатор либо при чрезмерно резком понижении скорости разливки (рисунок 7, рисунок Б.6).

Рисунок 7 - Пояс

Примечание - Дефект, как правило, не подлежит зачистке, участки с поясами вырезают из непрерывнолитой заготовки, что обусловливает дополнительную потерю металла.

3.1.9 продольная трещина: Дефект поверхности в виде разрыва металла, наблюдающегося по ребрам и прилегающим к ним участкам или граням заготовки в продольном направлении (параллельно направлению разливки металла) и образующегося из-за неравномерности первичного охлаждения, неотцентрированной струи стали из промковша в кристаллизатор, изношенности гильзы, неравномерности охлаждения заготовки в зоне вторичного охлаждения, внутренних напряжений, возникающих в процессе формирования заготовки и обусловленных пониженной прочностью (рисунок 8, рисунок Б.7).

а - дефект по ребру заготовки

б - дефект на грани около ребра заготовки

Рисунок 8 - Продольные трещины

Примечание - Дефект обычно образуется в кристаллизаторе.

3.1.10 продольная ужимина (Нрк. продольная вмятина): Дефект в виде продольных углублений (впадин, канавок), который может сопровождаться грубыми наружными продольными или внутренними трещинами (в основном по месту расположения), а также искажением профиля заготовок (рисунок 9, рисунок Б.8).

Рисунок 9 - Продольные ужимины

3.1.11 риска (Нрк. задир): Дефект поверхности в виде продольного линейного углубления без выступающих кромок, представляющий собой повреждение поверхности заготовки приварами металла или шлака, находящимися на поверхности направляющих роликов, роликов правки или неподвижных направляющих (рисунок 10, рисунок Б.9).

Рисунок 10 - Риска

1 Дефект может быть непрерывным или периодически повторяющимся, единичным или групповым.

2 Стенки дефекта гладкие, полость обычно заполнена окалиной, могут присутствовать частицы налипшей шлакообразующей смеси. При последующих операциях края дефекта могут прикатываться.

3 Дефект не сопровождается изменением микроструктуры и неметаллическими включениями.

3.1.12 сетчатые [паукообразные] трещины: Дефект, представляющий собой взаимно пересекающиеся небольшие извилистые трещины в виде сетки, локализованной вокруг центра зарождения [расходящихся лучей из центров зарождения], распространяющиеся вдоль и поперек поверхности непрерывнолитой заготовки и представляющие собой межзеренное разрушение поверхности непрерывнолитой заготовки и слитка (рисунок 11, рисунок Б.10).

а - сетчатые трещины

б - паукообразные трещины

Рисунок 11 - Сетчатые [паукообразные] трещины

1 Дефект образуется из-за нарушения теплоотвода, работы шлакообразующей смеси, дефектов и износа конструкции кристаллизатора (например, неудовлетворительная конусность, износ стенок).

2 Выявляются только после удаления окалины с поверхности непрерывнолитой заготовки.

3 Сетчатые трещины образуются при температурах ниже температур начала плавления (солидус) в зоне вторичного охлаждения и по границам зерен, ослабленным неметаллическими включениями.

Паукообразные трещины возникают при температурах окончания плавления (ликвидус) и проходят по границам первичных зерен, ослабленным жидкими пленками сульфидов, цветных металлов или их легкоплавкими оксидами.

4 Сетчатые трещины располагаются как в межосных участках, так и пересекают оси дендритов и идут по границам первичного зерна аустенита, распространяются на глубину до 20 мм.

5 В микроструктуре дефект имеет вид тонких извилистых трещин как вышедших, так и не вышедших на поверхность. Трещины располагаются в основном по ферритной составляющей феррито-перлитной структуры.

При горячей деформации непрерывнолитых заготовок с сетчатыми трещинами на прокате могут образовываться рванины.

3.1.13 складчатость (Нрк. глубокие метки качания, следы качания кристаллизатора): Дефект поверхности, представляющий собой поперечные впадины и обусловленный неверным соотношением между частотой качания кристаллизатора, амплитудой и скоростью разливки, нарушением технологии разливки и охлаждения (рисунок 12, рисунок Б.11).

Рисунок 12 - Складчатость

3.1.14 трещина напряжения (Нрк. термическая трещина): Дефект поверхности, представляющий собой разрыв металла, направленный вглубь, и образующийся на поверхности из-за неравномерного охлаждения непрерывнолитой заготовки (рисунок Б.12).

1 Дефект располагается как по всей длине непрерывнолитой заготовки, так и локально.

2 В поперечном сечении макротемплета дефект имеет ступенчатый характер.

3 На образование дефекта влияет несколько факторов:

- профиль заготовки (чем больше масса заготовки, тем больше при охлаждении градиент температур по сечению и склонность к трещинообразованию);

- химический состав стали;

- скорость охлаждения непрерывнолитой заготовки.

4 Дефект, как правило, не подлежит исправлению и приводит к разрушению при дальнейшей деформации.

Образование трещин в сталях

С точки зрения простого здравого смысла трещины в сварных соединениях невозможны: металл при выполнении сварного шва сначала жидкий, а затем при охлаждении - пластичный. Однако факторы (причины и следствия), обуславливающие образование сварного соединения являются также и факторами (условиями), образования трещин в нём, как-то: нагревание, плавление, кристаллизация, охлаждение в жёстком закреплении, структурные, фазовые превращения, внутренние напряжения, микро- и макро- неоднородности, и т.п. Появление (получение) сварного соединения без трещин скорее исключение, чем правило.

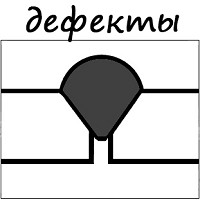

В любом сварном соединении (особенно при сварке плавлением), строго говоря, присутствуют трещины (хотя бы микро-), но в благоприятных условиях (в удачном случае) они схлопываются, а в неблагоприятных условиях - (в неудачном случае) - раскрываются - обнаруживают себя. Трещины в сварных соединениях классифицируют как показано на рисунке.

Способность материала сварного соединения воспринимать без разрушения деформации и напряжения, вызываемые термодеформационным циклом сварки, называется его технологической прочностью и является важнейшей характеристикой металла, подлежащего сварке.

Горячие трещины

Согласно теории технологической прочности сопротивляемость сварного соединения образованию горячих трещин определяется такими факторами:

а) пластичностью металла в температурном интервале хрупкости;

б) значением (величиной, протяженностью) температурного интервала хрупкости;

в) темпом температурной деформации сварного соединения.

Возникновение сварочных деформаций (и напряжений) обусловлено концентрированным местным нагревом при сварке и имеет место всегда. Это связано с тем, что нагреваемый объём металла при сварке всегда находится в закреплении соседними не нагреваемыми объёмами металла и вынужден претерпевать пластические деформации. Это, в свою очередь, при охлаждении приводит к возникновению силовых напряжений и дополнительных деформаций.

Деформации в твердом металле реализуются по известным механизмам: двойникования, внутризеренного скольжения (приводящего к появлению линий сдвига) и межзёренного проскальзывания, сопровождающегося появлением ступенек по границам зерен. В такой же последовательности возрастает роль этих составляющих деформаций при повышении температуры металла и уменьшении скорости деформации, причем с повышением температуры сопротивление деформации приграничных участков зерен падает более интенсивно, чем внутризеренных объемов, а запас межзеренной пластичности заметно ниже, чем внутризеренной. Поэтому при высоких температурах обычным является межзеренное разрушение при меньшей пластичности.

Горячие как кристаллизационные, так и подсолидусные трещины имеют межкристаллитный характер. Разрушение идет межзеренно, по границам зерен.

Режим сварки, определяющий температурное поле в свариваемом изделии, может привести к тому, что нерасплавленный металл, расположенный вне ванны, будет менять знак дополнительной деформации металла кристаллизующейся ванны (сжатия или растяжения) в различные моменты времени после прохождения рассматриваемого сечения сварочным источником тепла. Мягкие режимы сварки (с малой скоростью, при предварительном подогреве и пр.) с этой точки зрения являются более благоприятными, хотя на уровень пластичности кристаллизующегося металла они могут оказать как положительное, так и отрицательное воздействие.

Одним из наиболее надежных способов исключения горячих трещин в металле швов является выбор металла с повышенной стойкостью против таких разрушений. Это достигается либо повышением деформационной способности металла в области температур возможного возникновения трещин, либо обеспечением "залечивания" образующихся несплошностей подвижной жидкой фазой (легкоплавкими эвтектиками). Следует отметить, что увеличение содержания элемента в сплаве для повышения стойкости против образования трещин в шве (т.е. элемента, образующего легкоплавкую эвтектику) применимо далеко не всегда, так как такой сплав может обладать свойствами, недопустимыми с точки зрения эксплуатационных требований к конструкции. Например, при высоком содержании серы в стали можно исключить кристаллизационные трещины, но механические свойства таких швов окажутся весьма низкими.

Как технологический прием для исключения (ограничения) горячих трещин применяют предварительный подогрев (для низко и среднелегированных сталей), сварку на жестких режимах (для аустенитных сталей), а также выбирают режимы, обеспечивающие благоприятную форму шва, т.е. соотношение ширины и глубины шва (слоя шва). Так, при одном и том же составе металла швы с глубоким проплавлением при малой ширине (т.е. при малом значении b/h; рисунок а, более склонны к горячим трещинам, чем швы с отношением b/h = 1,5-3 – рисунок б).

Для оценки склонности металла швов к образованию горячих трещин существует ряд проб и методик. Технологические пробы основаны главным образом на установлении сравнительных характеристик по сопротивляемости металла швов, выполненных различными сварочными материалами в сопоставимых условиях (размеры и формы образца, режимы сварки и пр.). Количественные, методики основаны на получении при испытаниях сравнительных численных показателей сопротивляемости (или склонности) металла швов к образованию горячих трещин. Они осуществляются в виде серии испытаний с получением численного показателя стойкости, обычно скорости дополнительного принудительного деформирования свариваемого образца в период кристаллизации определенного участка сварочной ванны и последующего охлаждения.

Холодные трещины

В сварных соединениях как в металле сварных швов, так и в околошовных зонах ряда металлов образуются так называемые холодные трещины. Свое наименование они получили в связи с тем, что начало их появления фиксируется либо при относительно умеренных температурах (значительно более низких, чем температуры горячей обработки), либо при комнатной и более низкой температурах.

Наиболее типичными холодными трещинами в сварных соединениях являются поперечные трещины в металле швов, поперечные трещины вблизи границы сплавления в околошовной зоне, а также трещины, параллельные границе сплавления, так называемые отколы.

Обычно холодные трещины образуются в металле с недостаточно высокой деформационной способностью, особенно границ зерен, вызываемой закалкой и пластической деформацией при неравномерном охлаждении и фазовых превращениях. Холодные трещины образуются либо в процессе завершения охлаждения сварного соединения, либо через некоторое время после полного охлаждения (замедленное разрушение).

Образование холодных трещин в процессе продолжающегося охлаждения определяется накоплением пластических деформаций в связи с изменением размеров и формы неравномерно охлаждающегося свариваемого изделия.

Замедленные разрушения связаны с длительным действием поля собственных (сварочных) или создаваемых внешними силами напряжений такой величины, при которой продолжается процесс деформирования, хотя бы с весьма малыми скоростями. В случае наличия закаленного металла сопротивление деформации зерен (например, при мартенситной структуре) весьма значительно. Деформация в этом случае происходит только за счет менее упорядоченных границ зерен (зон металла, прилегающих к границам), главным образом за счет их сдвига. Сдвиги по границам, расположенным параллельно или под углом к направлению действия сил растяжения, приводят к концентрации напряжений (и стоку несовершенств кристаллического строения, дислокации) к границам зерен, расположенным перпендикулярно к растягивающим силам. Эта концентрация напряжений и ослабление таких границ скоплением несовершенств строения приводят к зарождению разрушения, наиболее вероятного в стыке границ этих зерен. Под действием напряжений эти микроразрушения развиваются в трещины, распространяющиеся уже в основном по телу зерен, хотя для некоторых сплавов, когда, например, этот процесс сопровождается и другими (старение и пр.), трещина и далее, после зарождения, распространяется в основном по границам зерен.

Наиболее характерными температурами возникновения холодных трещин при сварке закаливающихся сталей являются температуры, при которых уже произошел распад основной части аустенита, но может продолжаться распад остаточного аустенита. Обычно такими температурами являются 120°С и более низкие. Часто трещины образуются уже при комнатных температурах спустя некоторое время после окончания сварки (десятки минут, часы, а иногда и через более длительные промежутки времени).

В закаливающихся сталях образование ряда холодных трещин связано как с получением структур с низкими пластическими свойствами металла, так и с влиянием водорода, растворяющегося при сварке в жидком металле и затем поступающего и в околошовную зону.

Рассмотрим в этом отношении поведение водорода и его влияние на свойства стали при комнатной температуре. Водород, растворенный в металле либо в виде атомарного (Н), либо в виде протона (ТГ), имея весьма малую величину частицы, легко диффундирует в железе не только при высоких температурах, но и при комнатных. В связи с высокой концентрацией в металле шва, иногда значительно превышающей равновесную растворимость, водород диффузионно распространяется в области с его меньшей концентрацией. Такими областями являются наружная поверхность шва (с которой происходит удаление водорода в воздух), околошовная зона и далее основной металл, а также различные несплошности в металле (поры, пустоты и локальные несовершенства кристаллического строения металла). В результате такого перемещения водорода его общее количество в зоне термического влияния в определенных условиях может увеличиваться или уменьшаться в зависимости от соотношения количества водорода, поступающего в нее в заданный отрезок времени из шва и удаляющегося из этой зоны в более глубокие слои основного металла. Одновременно часть водорода, поступающая в несплошности, ассоциируется в молекулы и перестает быть диффузионно-подвижной. Постепенно в таких несплошностях давление молекулярного водорода растет в связи с дальнейшим поступлением атомарного водорода и образованием новых молекул.

Методами борьбы с образованием холодных трещин при сварке закаливающихся сталей являются:

- уменьшение степени закалки металла при сварке;

- снижение содержания водорода в металле шва и околошовной зоне;

- снижение содержания водорода в околошовной зоне при металле шва, не склонном к образованию трещин.

Основным методом уменьшения возможности закаливаемости металла в сварном соединении, главным образом в околошовной зоне, является снижение скорости охлаждения после сварки, достигаемое практически либо увеличением погонной энергии при сварке, либо предварительным подогревом изделия. Увеличение погонной энергии при сварке, допустимо только в ограниченных пределах. Поэтому основным способом, радикально влияющим на изменение (уменьшение) скорости охлаждения металла при сварке, является предварительный подогрев свариваемого изделия.

Введение

При изготовлении изделий и сварных конструкций возникают технологические дефекты: состава материала (включения, охрупчивающие примеси и т.д.); плавки и изготовления заготовок (пористость, усадочные раковины, неметаллические включения, закаты, расслоения); механической обработки (ожоги, продиры, заусенцы, риски, трещины, прорезы, избыточная локальная пластическая деформация); сварки (трещины, непровары, поры, подрезы, остаточные сварочные напряжения, изменение структуры зоны термического влияния основного материала и т.д..); термической обработки (перегрев, закалочные трещины, обезуглероживание, избыточные остаточные аустениты и др.); обработки поверхностей (химическая диффузия, водородное охрупчивание, снижение механических свойств и др.); сборки (риски, задиры, смещения кромок свариваемых деталей, несоответствие размеров деталей и др.). Механические, химико-термические воздействия на материалы конструкций во время обработки и сварки вызывают изменения предела прочности, сопротивления хрупкому разрушению, коррозионной стойкости и др. Основными эксплуатационными причинами отказов и повреждений являются: дефекты; нарушение условий эксплуатации; коррозия; износ; наличие перегрузок и непредвиденных нагрузок; неправильное техническое обслуживание и т. д.

Система НК направлена на поиск дефектов, которые могут быть обусловлены нарушением сплошности материалов и деталей, неоднородностью состава материала: наличием включений, изменением химического состава, наличием других фаз материала, отличных от основной фазы, отклонением размеров и физико-механических характеристик от номинальных значений, нарушениями формы и другими причинами.

По влиянию на напряженно - деформированное состояние конструкций дефекты подразделяют на два класса:

· классические дефекты - дефекты, имеющие конечный (ненулевой) радиус закругления в вершине ρ. Основным параметром, характеризующим уровень концентрации напряжений таких дефектов, является теоретический коэффициент концентрации напряжений ασ;

· трещиноподобные дефекты - дефекты, имеющие острую вершину (с практически нулевым радиусом ρ). Основным параметром, характеризующим уровень концентрации напряжений таких дефектов, является коэффициент интенсивности напряжений КIC.

Для учета данной классификации все дефекты, выявленные при НК, по своим геометрическим параметрам подразделяются на плоскостные и объемные.

Независимо от типа дефектов их разделяют на три вида:

· критические, когда при наличии дефекта использовать продукцию по назначению невозможно или недопустимо (небезопасно);

· значительные, оказывающие существенное влияние на использование продукции и на ее долговечность, но не являющиеся критическими;

· малозначительные, практически не влияющие на использование продукции по назначению и на ее долговечность.

Вид дефекта, в отличие от типа, характеризует степень его влияния на эффективность и безопасность использования продукции с учетом ее назначения, т. е. потенциальную опасность рассматриваемого дефекта. Очевидно, что дефект одного и того же типа и размера может принадлежать к дефектам различного вида в зависимости от условий и режимов эксплуатации продукции.

По происхождению дефекты изделий подразделяют на производственно-технологические (металлургические, возникающие при отливке и прокатке, технологические, возникающие при изготовлении, сварке, резке, пайке, клепке, склеивании, механической, термической или химической обработке); эксплуатационные (возникающие после некоторой наработки изделия в результате усталости материала, коррозии металла, изнашивания трущихся частей, а также неправильной эксплуатации и технического обслуживания) и конструктивные дефекты, являющиеся следствием несовершенства конструкции из-за ошибок конструктора.

С точки зрения ремонтопригодности выявляемые при обследовании трубопроводов и других конструкций дефекты подразделяются на: исправимые - устранение которых технически возможно и экономически целесообразно; неисправимые - устранение которых связано со значительными затратами или невозможно.

Наиболее типичные для стальных трубопроводов дефекты, повреждения и несовершенства конструкции, выявляемые при диагностировании, по характеру их появления могут быть подразделены на две основные группы: технологические - дефекты, возникающие в результате строительно-монтажных и ремонтных работ; эксплуатационные - дефекты, возникающие в процессе эксплуатации после некоторой наработки.

Технологические дефекты являются концентраторами напряжений и при длительной эксплуатации могут переходить в трещины и благоприятствовать усилению коррозии стенки трубопроводов.

С целью выбора оптимальных методов и параметров контроля производится классификация дефектов по различным признакам: по размерам дефектов, по их количеству и форме, по месту расположения дефектов в контролируемом объекте, ориентации и т.д.

Размеры дефектов могут изменяться от долей миллиметров до сколь угодно большой величины. Практически размеры дефектов лежат в пределах 0,01 мм – 1 см.

Минимально допустимые размеры несплошностей определяют выбор технологии и параметров НК.

При количественной классификации дефектов различают три случая: одиночные дефекты, групповые (множественные) дефекты, сплошные дефекты (обычно в виде газовых пузырей и шлаковых включений в металлах).

При классификации дефектов по форме различают три основных случая: дефекты правильной формы, овальные, близкие к цилиндрической или сферической форме, без острых краёв; дефекты чечевицеобразной формы, с острыми краями; дефекты произвольной, неопределённой формы, с острыми краями – трещины, разрывы, посторонние включения.

Форма дефекта определяет его опасность с точки зрения разрушения конструкции. Дефекты правильной формы, без острых краёв, наименее опасны, т.к. вокруг них не происходит концентрации напряжений. Дефекты с острыми краями являются концентраторами напряжений. Эти дефекты увеличиваются в процессе эксплуатации изделия по линиям концентрации механических напряжений, что, в свою очередь, приводит к разрушению изделия.

При классификации дефектов по положению различают четыре случая:

· поверхностные дефекты, расположенные на поверхности материала, полуфабриката или изделия, – это трещины, вмятины, посторонние включения;

· подповерхностные дефекты – это дефекты, расположенные под поверхностью контролируемого изделия, но вблизи самой поверхности;

· объёмные дефекты – это дефекты, расположенные внутри изделия;

· сквозные дефекты – это наличие фосфовидных и нитридных включений и прослоек.

По форме поперечного сечения сквозные дефекты бывают круглые (поры, свищи, шлаковые включения) и щелевидные (трещины, непровары, дефекты структуры, несплошности в местах расположения оксидных и других включений и прослоек).

По величине эффективного диаметра (для дефектов округлого сечения) или ширине раскрытия (для щелей, трещин) сквозные дефекты подразделяются на обыкновенные (>0,5 мм), макрокапиллярные (0,5 – 10 -4 мм) и микрокапиллярные (больше 2·10 -4 мм).

По характеру внутренней поверхности сквозные дефекты подразделяются на гладкие и шероховатые. Относительно гладкой является внутренняя поверхность шлаковых каналов. Внутренняя поверхность трещин, непроваров и вторичных поровых каналов, как правило, шероховатая.

Ориентация дефекта влияет как на выбор метода контроля, так и на его параметры.

Опасность влияния дефектов на работоспособность зависит от их вида, типа и количества. Классификация возможных дефектов в изделии позволяет правильно выбрать метод и средства контроля.

Следует отметить, что принятые в руководящей документации нормы отбраковки по результатам НК не гарантируют, что наличие в объекте дефектов с размерами, превышающими допустимые, приводит к критическому снижению работоспособности в процессе эксплуатации. Это связано с тем, что применяемые технологии РК не позволяют уверенно установить тип дефекта и определить его характеристики (кривизна несплошности на всей ее поверхности, глубина залегания, ориентация несплошности в объекте контроля), без чего не удается достичь приемлемой достоверности прочностных расчетов.

Нормирование максимальных размеров дефектов, обнаруженных при НК, имеет смысл только для конкретного объекта (участка объекта) контроля и установленных режимов его эксплуатации, а результаты НК без существенных допущений нецелесообразно связывать с надежностью объекта контроля. В общем случае нормы отбраковки необходимо рассматривать как способ поддержания технологической дисциплины в условиях конкретного производства.

Для оценки влияния дефектов на механические и эксплуатционные свойства объекта контроля используют разрушающие испытания. Эти испытания проводят на сварных образцах, вырезаемых из самого объекта контроля или из специально сваренных контрольных соединений, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке. Целью этих испытаний являются:

· оценка прочности и надежности сварных соединений и конструкций;

· оценка качества основного и сварочного материалов; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному регламентированному уровню.

Основными испытаниями являются механические испытания по ГОСТ 6996-66, который предусматривает следующие виды испытаний сварных соединений и металла шва:

· испытание сварного соединения в целом и металла различных участков сварного соединения (наплавленного металла, зоны термического влияния, основного металла) на статическое (кратковременное) растяжение, статический изгиб, ударный изгиб (на надрезанных образцах), на стойкость против механического старения;

· измерение твердости металла различных участков сварного соединения и наплавленного металла.

Контрольные образцы для механических испытаний выполняют определенных размеров в соответствии со станартами на определенный вид испытания.

Испытаниями на статическое растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также ударный разрыв, определяют ударную вязкость сварного соединения.

По результатам определения твердости судят о структурных изменениях и степени упрочения (охрупчивания) металла в результате охлаждения после сварки.

Любой дефект при определенных условиях может инициировать отказ отдельного элемента или всей конструкции. Основной металл и сварные соединения ТП содержат множество различных дефектов, возникающих в процессе изготовления труб, их транспортировки и монтажа на строительной площадке, при эксплуатации и ремонте трубопровода. Так как большинство дефектов имеют макроскопические размеры, они хорошо выявляются современными средствами и технологиями НК.

1. Дефекты стальных слитков

. назад к содержанию .

Дефекты сталеплавильного происхождения являются следствием нарушения или несовершенства технологии при производстве слитков при выплавке и разливке, а также при их дальнейшей переработке в блюм и катанную заготовку.

Газовые пузыри представляют собой отверстия круглой или овальной формы на поверхности слитков, направленные вглубь в виде капсул. Вызваны выделением газов из жидкого металла в процессе охлаждения и кристаллизации, а также попаданием газов в металл при разливке.

Горячая (кристаллизационная) трещина представляет узкий, слегка извилистый, прерывистый разрыв металла с неровными, сильно окисленными стенками, суживающийся вглубь, расположены перпендикулярно поверхности, образующийся при кристаллизации в поверхностных слоях слитка. Трещины могут быть на углах и на гранях, продольными, поперечными и косорасположенныим, что зависит от направления растягивающих напряжений, возникающих в процессе кристаллизации и вызывающих их образование наряду с низкой пластичностью стали, вызванной большим содержанием серы.

Инородные металлические включения представляют собой частицы огнеупорного материала, шлака, утеплительной смеси, попадающие в металл при разливке. Инородные неметаллические включения могут быть разной формы и размеров, они расположены в металле произвольно, чаще всего в виде скоплений.

Заворот корки представляет поперечное подворачивание окисленной корки металла в тело слитка по всему периметру или его части. Как правило, эти дефекты имеют групповое расположение поперек слитка и могут образовываться по всей высоте слитка или его части параллельно друг другу. В месте расположения заворота корки (в местах подворачивания) нет щелей, разрывов, извилистых и других зигзагообразыных трещин, так как подвернувшаяся часть корки плотно прилегает к верхнему слою слитка. Этот дефект наблюдается при всех способах разливки, но более характерен для слитков, полученных сифонной разливной металла с низкой температурой и скоростью.

Подтеки представляют наплывы металла зигзагообразной формы, приварившиеся к телу слитка и расположенные по периметру на разной высоте. Нередко подтеки наблюдаются на тех же слитках, на которых имеются завороты корки, но они расположены выше последних. Возникают вследствие затекания жидкого металла межу изложницей и слитком при разрыве зеркала корки отливки в результате повышения скорости разливки.

Сетка разгара представляет невысокие выступы на поверхности слитка, распложенные в виде сетки, которые могут сопровождаться большим количеством газовых пузырей, включениями теплоизолирующих материалов, иногда трещинами поперечной ориентации. Расположение сетки разгара произвольно по периметру и высоте слитка и зависит от расположения и размеров дефектов изложниц, являющихся причиной появления сетки разгара на слитке.

Бугор представляет выпуклость на поверхности слитка, расположенную, как правило, на грани. Размеры участков с буграми бывают различные от нескольких десятков до нескольких сотен миллиметров по длине и ширине. Высота бугров может быть до нескольких десятков миллиметров. Расположение и размеры бугров на поверхности слитка соответствуют местам и размерам раковин на внутренней поверхности стенок изложницы.

.

2. Дефекты проката и труб

. назад к содержанию .

Дефекты прокатного происхождения являются следствием нарушения или несовершенства технологии прокатки, настройки станов нагрева металла перед прокаткой при производстве блюмов, катанной заготовки, а также при их дальнейшей переработке в трубы.

Дефекты трубного производства (рисунок 1) являются следствием нарушения или несовершенства технологии нагрева заготовки перед прокаткой в трубы и состояния инструмента, настройки станов, оборудования для отделки, термообработки.

Пузырь-вздутие (рис. 1а) - дефект поверхности в виде локализованного вспучивания металла с последующим его прикатыванием и часто с разрывом по контур.

Плена (рис. 1б) - дефект поверхности, представляющий собой отслоение металла языкообразной или неправильной формы, соединенное с основным металлом одной стороной, явившийся следствием раскатки дефекта сляба или следов его грубой зачистки. Образуется вследствие раскатки или расковки рванин, подрезов, следов глубокой зачистки дефектов или сильной выработки валков.

Раскатанная трещина (рис. 1в) - дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке трещины литой заготовки. Образуется вследствие раскатки продольной или поперечной трещины слитка или литой заготовки.

Прикромочные закаты (рис. 1г) - дефект поверхности листов, представляющий собой несплошности, одиночные или многочисленные, прямолинейные или извилистые, различной протяженности и степени раскрытия, ориентированные в направлении наибольшей вытяжки металла при прокатке. Образуются вследствие закатывания грубых следов зачистки и глубоких рисок.

Отпечатки (рис. 1д) - дефекты поверхности в виде выступов или углублений, одиночных или периодически повторяющихся по длине листа. Образуется в результате прокатки или правки листа при дефекте валков или налипания на них инородных частиц.

Рябизна (рис. 1е) - дефект поверхности в виде мелких углублений от выпавшей окалины, сгруппированных в полосы различной протяженности и ширины. Образуется в результате прокатки или правки листа при вдавливании окалины.

Раковины от окалины (рис. 1ж) - дефект поверхности в виде отдельных углублений, частично вытянутых вдоль направления прокатки, образующихся при выпадении вкатанной окалины; дефект имеет шероховатое дно, переход от основного металла к кратеру дефекта - плавный, границы - размытые. Раковины от окалины отличаются от рябизны большими размерами и меньшим количеством. Образуется в результате прокатки или правки листа при вдавливании окалины.

Вкатанные металлические частицы (рис. 1з) - дефект поверхности листа в виде приварившихся и закатанных частиц металла. Металлические частицы, вкатанные в процессе горячей прокатки (т.е. при повышенных температурах), не выступают над поверхностью листа, имеют одинаковую степень окисленности с основным металлом, не сопровождаются ореолом. Образуется в результате прокатки или горячей правки листа при вдавливании металлических частиц.

Раковина (рис. 1и) - дефект поверхности в виде одиночного углубления, образовавшегося при выпадении вкатанной инородной частицы; может располагаться вдоль направления прокатки. Характерный для повышенных температур, дефект не сопровождается ни ореолом, ни образованием наплывов металла по его контуру. Дно дефекта может быть гладким или рельефным, в зависимости от состояния поверхности вдавливаемой частицы. Образуется при выпадении вкатанной при прокатке инородной частицы.

Вдав (рис. 1к) - углубления различной формы и переменной глубины, единичные или множественные, произвольно расположенные на поверхности листа или трубы. Глубокие дефекты сопровождаются выступом – наплывом металла. В отдельных случаях дефекты повторяют контур инородных частиц, послуживших причиной их образования, и сопровождаются ореолом. Образуется при выпадении вкатанной или вдавленной в холодном состоянии инородной частицы.

Расслоение (рис. 1л) – несплошности (раскатанные или расплющенные пустоты литого металла), ориентированные строго вдоль направления деформации и проявляющиеся в изломе в виде трещин. Расслоения образуются вследствие раскатки при деформации усадочных раковин, рыхлости, газовых пузырей, неметаллических и металлических включений, имевшихся в слитке, которые служат очагами зарождения несплошности в прокате. Дефект преимущественно располагается в центральной части заготовок, обладающих пониженной пластичностью. Металлургические расслоения имеют различную форму, размеры, но глубина их залегания, как правило, одинакова - в срединной части толщины стенки трубы.

Дефекты и повреждения металлоконструкций

Металлоконструкции, созданные на сварных и/или резьбовых соединениях, широко применяются в строительстве. Их использование позволяет упростить и ускорить сооружение несущих каркасов зданий, устройство кровель и фасадов, возведение мостов, создание малых архитектурных форм.

Металлоконструкции разделяют на стальные, предназначенные для восприятия серьезных нагрузок, и легкие из алюминиевых сплавов, применяемые в ограждающих элементах и при проведении отделочных работ. Качество создания и монтажа стальных несущих металлоконструкций регламентируют ГОСТы, ОСТы, СНиПы, СП.

Дефекты и повреждения стальных конструкций

Несоблюдение норм проектирования, нарушение правил создания и монтажа металлоконструкций приводят к отклонениям от проектных геометрических характеристик и нормативных параметров качества. Такие несовершенства, определяющие начальное состояние конструкции, называют дефектами.

В процессе эксплуатации металлоконструкции могут получить повреждения. Причины их появления: дефекты создания и монтажа, нарушение стандартных правил эксплуатации или оба этих фактора одновременно. Повреждения развиваются постепенно. Интенсивность этого процесса зависит от начального состояния конструкции, длительности эксплуатации, характера и силы внешних воздействий.

Выявить дефекты и повреждения металлических конструкций позволяет экспертиза, правила проведения которой регламентирует СП 13-102-2003.

Виды дефектов и повреждений

Дефекты и повреждения металлических конструкций по виду условно разделяют на следующие группы:

- Отсутствие части поперечного сечения, предусмотренного проектной документацией, или ослабление последнего из-за его замены при создании, установке, использовании конструкции. Поперечное сечение также ослабляют абразивный износ и коррозионные процессы. Характеристикой ослабления поперечного сечения является отношение фактической площади сечения к проектной.

- Прогиб элемента по длине. Одна из характеристик этого несовершенства – отношение прогиба к длине элемента.

- Трещины в теле металлических конструктивных элементов, сварных швах и околошовныхучастках. Продольные трещины характеризуются длиной, поперечные – отношением ослабленной площади к предусмотренной проектом или отношением длины трещины к ширине пораженного конструктивного элемента.

- Некачественные сварные швы. В перечень этих дефектов входят отсутствующие или неполномерные швы, а также изготовленные с нарушением технологических правил.

- Локальное искривление или вмятина. В этом случае измеряются длина или площадь искривленного участка.

- Отсутствие или ослабление крепежных деталей – резьбовых или заклепок. Дефект характеризуется отношением ослабленного или отсутствующего крепежа к его общему количеству.

- Смещение металлоконструкции относительно проектного положения. Характеризуется величиной смещения.

- Смещение элементов конструкции друг относительно друга. Измеряется значением взаимного смещения.

- Не предусмотренные в проекте зазоры в местах сопряжения элементов. Дефект характеризуется величиной зазора.

- Дефекты и повреждения лакокрасочного защитного покрытия металлоконструкций. Характеризуются площадью поврежденного антикоррозионного покрытия.

- Коррозионное разрушение тела элементов металлоконструкций и наплавленного металла. Измеряется толщиной слоя, поврежденного коррозией.

Разновидности основных дефектов и повреждений металлических конструкций по характеру и причинам возникновения

По характеру и причинам появления дефекты и повреждения металлоконструкций, находящихся в эксплуатации, разделяют на несколько групп.

Конструктивные

Эти дефекты возникают из-за ошибок в проектировании в случаях, если не были учтены все вероятные нагрузки, возможность изменения их величины, характера и/или направления во время эксплуатационного периода, вероятность колебаний температурного режима и влияния агрессивных сред. На эксплуатационные характеристики металлоконструкций негативно влияют недолговечные конструктивные и защитные материалы, заложенные в смете.

Производственно-строительные

Изготовление металлоконструкций осуществляется в заводских условиях или непосредственно на строительной площадке. В первом случае качество подготовительных, сварочных работ и мероприятий по нанесению антикоррозионных покрытий значительно выше.

Причинами дефектов и поврежденийна стадиях производства и монтажа металлоконструкций могут стать использование низкокачественных материалов, отклонение от допустимых проектных значений в ходе монтажа, проведение сварочных работ с нарушением технологических правил.

Производственно-строительные несовершенства металлоконструкций могут быть связаны снизким качеством антикоррозионного покрытия, частые дефекты лакокрасочного слоя:

- Кратеры – маленькие отверстия в окрашенном слое. Возникают из-за плохой подготовки поверхности, несоответствия типов растворителя и краски, слишком толстого окрашивающего слоя, присутствия в ЛКМ частиц или масел.

- Распространенный вид брака, при котором поверхность напоминает апельсиновую кору. Причина этого дефекта – нарушение технологических правил покраски металлоконструкций.

- Возникает из-за плохой подготовки поверхности и лакокрасочного материала, загрязнения сжатого воздуха при пневмораспылении.

- Появляется из-за неправильно подобранных вязкости ЛКМ и растворителя, нарушения технологических режимов нанесения и отверждения покрытия.

- Возникают на вертикальных и наклонных участках из-за некачественной подготовки поверхности, слишком высокой или низкой вязкости ЛКМ, неправильно выбранного давления воздуха при пневмораспылении, слишком маленького расстояния между краскораспылителем и поверхностью.

Эксплуатационные

Эксплуатационные повреждения возникают из-за ряда факторов, к которым относятся:

- Изменения во время эксплуатации условий окружающей среды. На целостность и долговечность конструкции отрицательно влияет длительное или периодическое воздействие высокотемпературных сред (воды, пара), агрессивных кислых или щелочных сред.

- Активное протекание коррозионных процессов из-за отсутствия своевременных антикоррозионных мероприятий.

- Приложение нагрузок, не предусмотренных проектом и приводящих к деформациям и утрате устойчивости металлоконструкций.

Разновидности повреждений в зависимости от вызывающих их воздействий

Воздействия, вызывающие появление повреждений, разделяют на следующие группы:

Механические (силовые)

Повреждения от силовых воздействий возникают в случаях, если на стадии проектирования были неправильно рассчитаны вероятные внешние нагрузки и внутренние усилия и, как следствие, неправильно подобраны сечения элементов. Еще одна возможная ошибка – неграмотное решение конструктивных узлов. Характерные признаки дефектов металлоконструкций, возникших из-за таких просчетов: трещины в теле элементов и сварных швах, ослабление резьбовых и клепочных соединений, искривления, локальные прогибы, абразивный износ и, как следствие, утрата устойчивости металлоконструкции.

Механические повреждения могут возникнуть из-за изменения по сравнению с проектными: сечений элементов, размерных характеристик сварных швов, количества и/или типа крепежных элементов. Причинами их появления также являются нагрузки при эксплуатации, превышающие проектные величины, нарушение при монтаже взаимного расположения металлоконструкций, резкие и сильные удары. Механические повреждения вызывают: вырезка отверстий, не предусмотренных в проектной документации, и удаление проектных связующих элементов.

Конструкции, на которые воздействуют динамические нагрузки (подкрановые балки, балки рабочих площадок), подвергаются усталостным повреждениям. Для них характерно появление трещин в основном металле, сварных швах и на околошовных участках, ослабление или полное разрушение заклепочных и резьбовых соединений.

Температурные

Высокотемпературное воздействие приводит к короблению элементов, повреждению антикоррозионных покрытий, отрицательные температуры – к появлению хрупких трещин.

Повреждения от высоких температур чаще всего возникают в металлоконструкциях, эксплуатируемых в горячих цехах. В таких конструкциях обычно предусматривают подвижные связи, способные свободно перемещаться при изменениях температурного режима. Если такие подвижные связи отсутствуют, то в конструкциях появляются дополнительные напряжения циклического характера. Они приводят к образованию трещин и искривлению отдельных элементов. При температурах +100°C разрушаются антикоррозионные покрытия, а при +300…+400°Cпроисходит коробление элементов малой и средней толщины.

Повреждения, вызванные отрицательными температурами, обычно возникают в стальных конструкциях, эксплуатируемых на открытом пространстве или в неотапливаемых помещениях. Особенно опасно резкое охлаждение. Часто хрупкие трещины при низких температурах появляются в металлоконструкциях, изготовленных из кипящих сталей.

Химические и электрохимические

В результате химических и электрохимических воздействий происходит коррозионное разрушение стали, повреждение антикоррозионных покрытий. Для стальных конструкций, используемых на объектах производственного назначения, характерна электрохимическая коррозия.

Коррозионные повреждения разделяют на следующие группы:

- Общие равномерные и неравномерные. Располагаются по всей поверхности конструкции. Уменьшают толщину элементов и повышают внутренние напряжения.

- Имеют вид язв, питтингов, сквозных отверстий. Значительно повышают внутренние концентрации напряжения, приводящие к хрупкому разрушению металлоконструкций при резких механических воздействиях и отрицательных температурах.

Решением проблемы появления и развития повреждений металлоконструкций является их усиление путем увеличения площади сечения элементов, использования дополнительных связей или изменением конструктивных схем.

Читайте также: