Усадка стружки при резании металлов

Обновлено: 05.10.2024

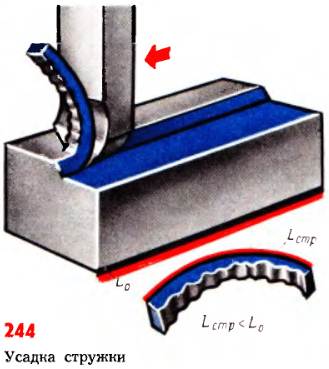

Стружка, образующаяся а процессе резания, подвергается значительному пластическому деформированию, одним из проявлений которого является ее усадка, т.е. сопоставлением продольных и поперечных размеров срезаемого слоя и стружки, образовавшейся после срезания этого слоя. Усадка стружки состоит в том, что длина стружки оказывается меньше длины обработанной поверхности, а толщина — больше толщины срезанного слоя металла («усаживается», «разбухает»). Ширина стружки практически остается без изменений.

Усадка стружки характеризуется коэффициентом усадки.

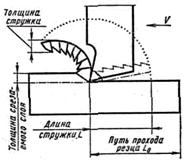

Пластическая деформация, как это было рассмотрено в 4.1, состоит в непрерывном последовательном перемещении элементарных объемов массы металла в направлении плоскостей сдвига. В результате пластического деформирования металла в процессе стружкообразования длина lстр.- срезанной стружки меньше длины lср.сл - срезанного слоя, а толщина а - стружки, наоборот, больше толщины а срезаемого слоя.

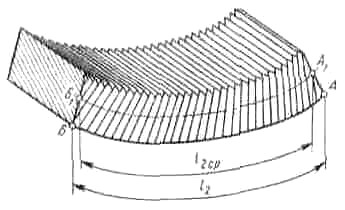

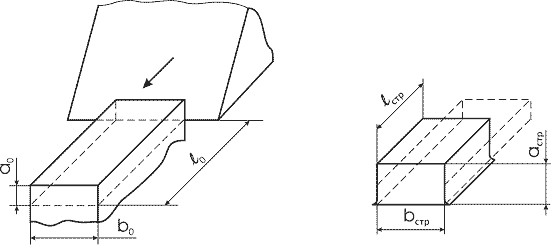

Рис. 4.9 - Измерение длины стружки для вычисления ее усадки

Таким образом, коэффициент усадки стружки можно определить несколькими методами:

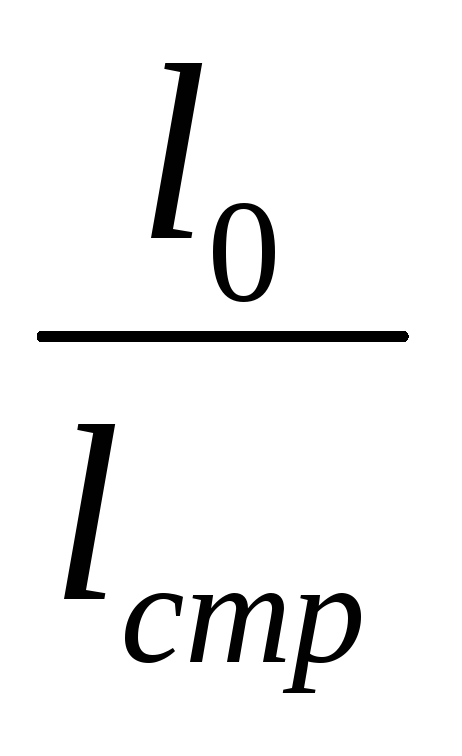

по длине стружки - коэффициентом продольной усадки стружки:

k l = 1ср.сл./ l стр.< 1;

по толщине стружки - коэффициентом поперечной усадки стружки:

ka = а стр./ а ср.сл. > 1;

k = Fстр./F ср.сл.

Форма и размеры стружки имеют особое значение при ограниченном пространстве для ее размещения в процессе обработки (сверление, протягивание, фрезерование) и для станков с ограниченной зоной обслуживания.

Наростообразование при резании металлов

При обработке пластичных металлов резанием на передней поверхности инструмента образуется слой металла, который называют наростом. Существует много различных гипотез о причинах возникновения наростов. Считается, что это сильно деформированный металл, структура которого отличается от структур обрабатываемого металла и стружки. Наростообразование находится в тесной взаимосвязи с условиями трения, высокими контактными температурами и давлениями. Наиболее вероятной причиной наростообразования можно считать то, что геометрическая форма инструмента не идеальна с точки зрения обтекания ее металлом. При некоторых условиях обработки силы трения между передней поверхностью инструмента и частицами срезанного слоя металла становятся больше сил внутреннего сцепления, и при наличии определенных температурных условий металл прочно оседает на передней поверхности лезвия инструмента, происходит торможение («схватывание») тонких контактных слоев стружки на шероховатой передней поверхности инструмента (рис. 4.9).

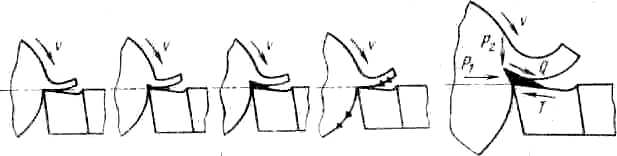

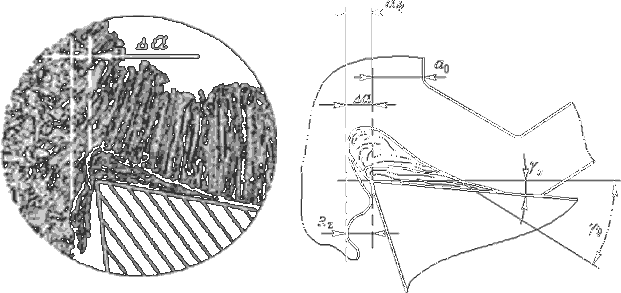

Рис. 4.9 - Схемы образования и силы, действующие на нарост

Нарост обладает особыми свойствами. Он имеет неоднородную слоистую структуру, существенно отличающуюся от структуры обрабатываемого материала и материала режущего инструмента. Тонкие слои нароста состоят из сильно деформированных, раздробленных зерен металла с плохо выраженной текстурой (рис. 4.10).

Рис.4.10 - Структура нароста

Нарост обладает высокой твердостью - он сам начинает резать материал. Нарост может иметь разную форму и размеры. В процессе обработки резанием размеры и форма нароста непрерывно меняются в результате действия сил трения между отходящей стружкой и внешней поверхностью нароста. Частицы нароста постоянно уносятся стружкой или увлекаются обработанной поверхностью заготовки, иногда нарост целиком срывается с передней поверхности инструмента и тут же вновь появляется. Объясняется это тем, что нарост находится под действием силы трения Т, сил сжатия Рz и Pi и силы растяжения Q (рис. 4.9). С изменением размеров нароста меняется соотношение действующих сил. Когда сумма сил Pi, Рz и Q становится больше силы трения Т, то происходят разрушение и срыв нароста. Частота срывов нароста зависит от скорости резания и достигает нескольких сотен в секунду.

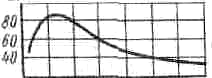

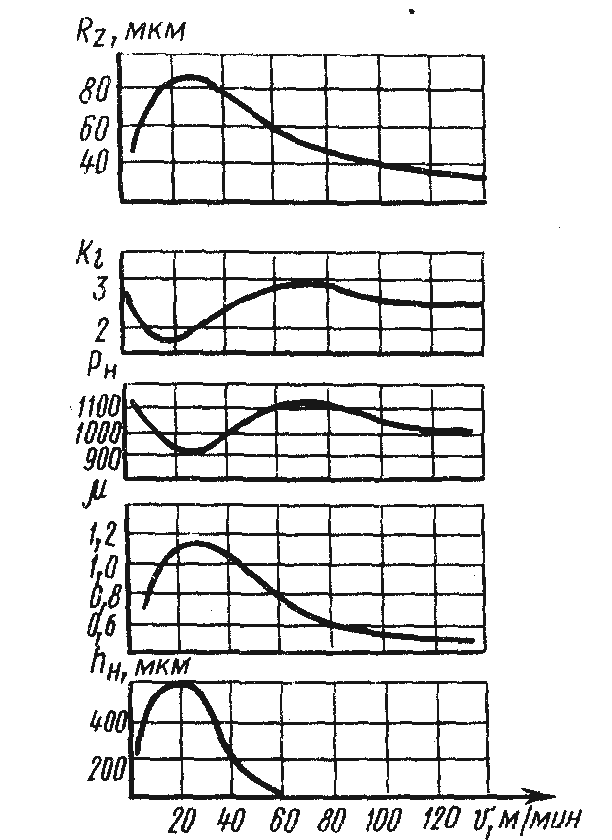

При резании с небольшими скоростями обработки размеры нароста увеличиваются, достигают максимальных величин, а затем по мере увеличения скорости контактная температура в зоне резания приводит к рекристаллизации материала нароста и снижению его прочности. Нарост теряет свою режущую способность, контактные силы адгезии уменьшаются, нарост исчезает.(Рис 4.11)

10 20 80 V, м/мин

Рис. 4.11 - Высота нароста при точении стали 45

Нарост существенно влияет на процесс резания и качество обработанной поверхности заготовки, так как при его наличии меняются условия стружкообразования. (Рис.4.12)

Рис.4.12 - Влияние нароста (hн) на коэффициент трения (μ), силу резания (Рz,), коэффициент укорочения стружки (ki) и величину шероховатости (Rz) при точении стали 40Х на различных скоростях (V)

Положительное влияние нароста заключается в том, что при наличии его меняется форма передней поверхности инструмента, что приводит к увеличению переднего угла, следовательно, к уменьшению силы резания. Вследствие высокой твердости нарост способен резать металл. Нарост удаляет центр давления стружки от режущей кромки, в результате чего уменьшается износ режущего инструмента по передней поверхности. Нарост улучшает теплоотвод от режущего инструмента

Отрицательное влияние нароста заключается в том, что он увеличивает шероховатость обработанной поверхности. Частицы нароста, внедрившиеся в обработанную поверхность, при работе детали с сопрягаемой деталью вызывают повышенный износ пары. Вследствие изменения наростом геометрии режущего инструмента меняются размеры обрабатываемой поверхности в поперечных (диаметральных) сечениях по длине заготовки и обработанная поверхность получается волнистой. Вследствие резкого изменения переднего угла инструмента при срыве нароста изменяется сила резания, что вызывает вибрацию узлов станка и инструмента, а это, в свою очередь, ухудшает качество обработанной поверхности.

Следовательно, при грубой черновой обработке, когда возникают большие силы резания, снимается толстый слой металла и выделяется значительное количество теплоты, нарост положителен и, наоборот, при чистовой окончательной обработке нарост отрицателен, так как снижает качество обработанной поверхности.

Наростообразование зависит от физико-механических свойств обрабатываемого металла, скорости резания, геометрии режущего инструмента и других факторов. Так при увеличении переднего угла размеры нароста уменьшаются. Наиболее интенсивно нарост образуется при обработке пластичных металлов. Считают, что наибольшее наростообразование при обработке пластичных металлов происходит при скоростях резания 18—30 м/мин, а при скоростях резания до 12 м/мин и более 50 м/мин нарост на режущем инструменте не образуется.

Явление наростообразования имеет большое значение в практике обработки резанием: нарост изменяет передний угол, а следовательно, изменяет сопротивление резанию Ру и условия трения; ухудшает чистоту обработанной поверхности, увеличивает Rг, защищает заднюю поверхность инструмента от разрушения. Для каждого материала существует определенный диапазон малых скоростей резания, в котором величина нароста Ннар. максимальна (рис. 4.4). Наросты могут образовываться при резании твердосплавными, стальными, минералокерамическими и алмазными инструментами различных материалов (в том числе и при обработке молибденовых, титановых и жаропрочных сплавов). Но наибольшей величины наросты достигают при резании пластичных металлов с образованием сливных стружек и инструментами, изготовленными из углеродистых и быстрорежущей сталей.

Исследование процесса наростообразования позволяет дать рекомендации по борьбе с ним в условиях чистовой обработки. Это изменение геометрии режущего инструмента и скорости резания, применение смазочно-охлаждающих жидкостей, тщательная доводка передней поверхности инструмента для снижения коэффициента трения между ней и отходящей стружкой.

Физические явления при стружкообразовании

Усадка стружки. При резании каждый элемент стружки сдавливается под действием силы, прилагаемой со стороны передней поверхности резца, в результате чего длина стружки всегда меньше длины участка поверхности, с которого она срезана (рис. 8). Это явление

Рис. 8. Схема усадки стружка

укорочения стружки по длине называется продольной усадкой. Величина усадки характеризуется отношением длины обработанной поверхности L0 к длине стружки L и называется коэффициентом усадки .

В зависимости от условий обработки К= 1,1—10. Величина К характеризует напряженность процесса резания. Чем больше К, тем больше деформирована стружка, тем больше сопротивление оказывал металл скалыванию. По коэффициенту усадки можно судить о напряженности процесса резания, делать необходимые выводы и принимать практические меры для облегчения процесса резания.

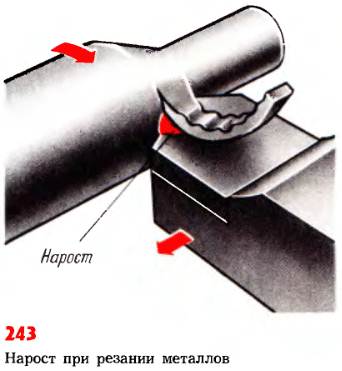

Нарост. При резании пластичных материалов у лезвия инструмента перед его передней поверхностью образуется нарост 2 (рис. 9). Он имеет

Рис. 9. Схема образования нароста:

1 — заготовка, 2 — нарост, 3 — стружка, 4— резец, 5—частицы нароста на стружке и заготовке.

клиновидную форму и представляет собой часть обрабатываемого металла, прилипшего или приваренного к резцу. Причиной возникновения нароста являются трение и притормаживание поверхностного слоя сходящей стружки о переднюю поверхность резца. Нарост обладает вьрсокой твердостью вследствие подкаливания и наклепа. Форма и размеры его непостоянны. В сотые доли секунды нарост возникает, увеличивает свою высоту до предела, а затем частично или полностью разрушается. Одна часть разрушенного нароста 5 уносится стружкой 3, а вторая — поверхностью резания 1 (см. рис. 9). После разрушения нарост вновь возрастает, затем вновь разрушается и т. д. Отрывающиеся частички образуют лунки на обрабатываемой поверхности, а прилипшие кусочки создают шероховатость (рис. 10). При наростообразовании невозможно получение поверхности высокого качества (не выше параметра шероховатости Rz20—10). При черновой обработке нарост, воспринимая на себя нагрузку, предохраняет переднюю поверхность резца инструмента от перегрева и износа. Поэтому при черновой обработке образование нароста не вредно, а даже полезно.

На размер нароста влияют механические свойства металла, скорость резания,

Рис. 10. Схема разрушения нароста

подача, передний угол инструмента и род СОЖ. Такие металлы, как медь, латунь, бронза, олово, свинец, большинство типовых сплавов, легированные стали с большим содержанием хрома и никеля не склонны к наростообразованию; конструкционные углеродистые и большинство легированных сталей, серый чугун, алюминий склонны к наростообразованию.

Предотвращение наростообразования достигается следующими путями: подбором и работой на определенных скоростях резания. Наиболее интенсивно нарост образуется при скоростях v==7—80 м/мин. При больших скоростях резания (v>80 м/мин) нарост не успевает привариться к резцу, так как уносится быстро сходящей стружкой. Чистовую обработку многолезвийными инструментами из быстрорежущей стали и фасонными резцами ведут на низких скоростях резания, а твердосплавными резцами, фрезами, зенкерами — на высоких скоростях резания. При работе инструментом с отполированной передней поверхностью нарост практически не образуется. Наростообразование уменьшается при правильном подборе и применении СОЖ. При наладке станков для получения поверхности нужного параметра шероховатости наладчик всегда должен помнить и знать о влиянии нароста на качество обработки.

Упрочнение. При резании в результате пластической деформации срезаемого слоя и слоя основной массы металла обработанная поверхность всегда имеет более высокую твердость. Глубина упрочненного слоя достигает 1—2 мм. Степень повышения твердости к глубина слоя упрочнения зависят от механических свойств металла, угла резания, радиуса закругления режущей кромки инструмента, величины подачи, скорости резания и свойств применяемой СОЖ. Чем мягче и пластичнее металл, тем большему упрочнению он подвергается. Чугуны меньше поддаются упрочнению, чем стали. Чем больше угол резания, радиус закругления режущей кромки и толщина среза, тем степень упрочнения выше. Применение СРЖ уменьшает глубину упрочненного слоя и твердость. Упрочнение снимается отжигом и нормализацией.

Явления, сопровождающие процесс резания

Как указывалось выше, процесс резания металлов при фрезеровании не имеет принципиальных отличий от процесса резания при точении. Остановимся на некоторых явлениях, сопровождающих процесс резания.

Срезанный слой металла в виде стружки, как известно, может иметь различный вид в зависимости от условий обработки. По классификации проф. И. И. Тиме, стружка может быть следующих типов: сливная, скалывания и надлома.

Нарост при резании металлов. При резании вязких металлов в некоторых случаях на передней поверхности инструмента образуется так называемый нарост. Это прикрепившийся (приварившийся) к передней поверхности резца сильно деформированный кусочек обрабатываемого материала в виде клина большой твердости (рис. 243). Этот кусочек металла непрерывно сходит со стружкой и снова образуется. Он по существу является режущей частью инструмента и предохраняет режущую кромку от износа. Однако если на передней поверхности инструмента образовался нарост, то ухудшается качество обработанной поверхности. Поэтому при чистовой обработке металлов, а также при нарезании резьбы нарост является вредным явлением. Для его ликвидации следует тщательно доводить переднюю поверхность инструмента или изменять скорость резания (чаще в сторону ее увеличения до 30 м/мин и выше), а также применять соответствующие условиям обработки смазывающеохлаждающие жидкости.

Усадка стружки. При резании металлов стружка деформируется и оказывается короче того участка, с которого она срезана (рис. 244).

Это явление укорочения стружки по длине называется продольной усадкой стружки.

Объем металла при деформировании практически не меняется. Следовательно, укорачивание стружки по длине должно сопровождаться увеличением площади поперечного сечения стружки. Увеличение площади поперечного сечения называется поперечной усадкой стружки.

Деформирование стружки приводит к ее завиванию. Канавки режущих инструментов (сверл, протяжек, фрез и др. ) должны обеспечивать возможность свободного размещения завивающейся стружки.

Тепловые явления при резании металлов. В процессе резания металлов обрабатываемая деталь, режущий инструмент и стружка нагреваются. При увеличении скорости резания, особенно во время снятия тонких стружек, температура в зоне резания увеличивается до 60°. При дальнейшем повышении скорости резания в ряде случаев можно наблюдать сходящую стружку, нагретую до ярко-красного каления (900°С).

На обработанной поверхности стальной детали при этом могут быть заметны оттенки всех цветов побежалости, свидетельствующие о высокой температуре тончайшего поверхностного слоя детали в момент соприкосновения ее с задней поверхностью инструмента. Повышение температуры в зоне резания происходит в результате превращения затрачиваемой на процесс резания механической энергии в тепловую. Еще Я. Г. Усачев установил, что в стружку уходит от 60 до 86% общего количества теплоты, образующейся при резании, в режущий инструмент - от 10 до 40% общего количества теплоты, а в обрабатываемую заготовку - от 3 до 10%. Необходимо отметить, что как в стружке, так и в инструменте теплота распределяется неравномерно. В режущем инструменте при непрерывной его работе устанавливается постоянный тепловой режим за несколько минут работы. Практически выравнивание температуры в обрабатываемой детали заканчивается уже после ее обработки. Образующееся в зоне резания тепло оказывает большое влияние на весь процесс резания и связанные с ним явления (наростообразование, износ инструмента и др.) Поэтому в теории резания металлов тепловым явлениям при резании металлов уделяется большое внимание.

Шероховатость обработанной поверхности. Проблема улучшения качества выпускаемой продукции наряду с непрерывным повышением производительности труда является важнейшей в машиностроении.

При оценке качества готовой детали учитывают следующие основные показатели: точность размера, точность геометрической формы и шероховатость поверхности.

Шероховатость обработанной поверхности зависит от следующих факторов: правильного выбора геометрических параметров (углов заточки) инструмента и прежде всего переднего угла. углов в плане, правильного выбора подачи, скорости резания, а также применения соответствующих смазывающеохлаждающих жидкостей.

Для получения высокого класса чистоты поверхности необходимо также, чтобы передняя и задние поверхности инструмента были тщательно доведены (обработка алмазными кругами или пастой карбида бора).

Вибрации при резании металлов. В процессе резания металлов при определенных условиях возникают вибрации (колебания). Появление вибраций во многих случаях является основной причиной, ограничивающей возможность повышения режимов резания и производительности труда. Вибрации при резании металлов вредно отражаются на стойкости инструмента. Даже слабые вибрации препятствуют достижению высокого класса чистоты обработанных поверхностей. При прочих равных условиях возможность возникновения вибраций при обработке чугуна значительно меньше, чем при обработке стали.

Вибрации можно устранить или уменьшить путем применения инструмента с малыми задними и большими передними углами, а также выбором соответствующих скоростей резания и условий охлаждения, при которых снижается интенсивность колебаний. Для устранения или уменьшения вибраций применяют специальные устройства виброгасители.

3.4 Усадка стружки

В связи с тем, что при механической обработке весь срезаемый слой припуска подвергается пластической деформации, форма и размеры срезаемого слоя изменяются. Ширина среза остается неизменной, а толщина стружки увеличивается по сравнению с толщиной среза. Поскольку объем стружки равен объему срезанного слоя, ширина стружки равна ширине среза, а толщина стружки больше толщины среза, естественно, должно произойти уменьшение длины стружки по сравнению с длиной срезанного слоя. Это явление уменьшения длины стружки по сравнению с длиной поверхности, по которой она срезана, называется усадкой.

Количественно усадка оценивается коэффициентом усадки стружки, который отражает величину пластической деформации, имевшей место при резании. Поэтому при исследовании влияния какого-либо фактора на процесс резания часто прибегают к оценке этого влияния по изменению величины коэффициента усадки стружки.

Рисунок 3.5 - Усадка стружки.

Явление усадки стружки поясняется схемой на рис.4.5. На схеме показано уменьшение длинны стружки lстр по сравнению с длинной среза l0 . Ширина стружки не изменяется, лишь на прирезцовой ее стороне имеет место уширение тонкого прирезцового слоя. Этим уширением можно пренебречь, поскольку оно не распространяется на всю толщину стружки. Уменьшение длины стружки называется продольной усадкой, увеличение толщины стружки - поперечной усадкой. Соответственно и коэффициенты усадки называются коэффициентами продольной и поперечной усадки стружки. Количественно эти коэффициенты равны между собой.

Поскольку объем стружки равен объему срезаемого слоя, можно записать,

поэтому:

=

но а

коэффициент поперечной усадки

Kl = Ka =K.

Величина коэффициента усадки стружки зависит от свойств обрабатываемого материала, геометрии режущего лезвия инструмента, свойств внешней среды, в которой осуществляется резание, и других факторов. Из элементов режима резания менее всего на усадку, величину коэффициента усадки, влияет глубина резания, сильнее - подача и наиболее сильно скорость резания: с увеличением скорости усадка уменьшается. При резании углеродистых сталей коэффициент усадки стружки находится в пределах 2 - 3. При резании трудно обрабатываемых материалов, таких как жаропрочные и титановые сплавы, коррозионостойкие стали и другие, иногда наблюдается «отрицательная» усадка, при которой толщина стружки меньше толщины срезаемого слоя.

4 Образование нароста

4.1 Наростообразование при резании металлов

При резании металлов срезаемый слой в результате пластического деформирования приобретает повышенную физическую активность и, будучи плотно прижатым силами нормального давления к передней поверхности режущего инструмента, схватывается (сваривается) с ней.

Схватыванию обрабатываемого материала с материалом инструмента способствуют высокая температура в зоне резания и то обстоятельство, что при резании в контакт вступают вновь образованные ювенильные физико-химически чистые, свободные от каких-либо пленок поверхности. Первоначально на поверхности контакта стружки с передней поверхностью происходят точечные контакты с образованием налипов на передней поверхности. С течением времени число таких налипов растет и они покрывают площадь контакта сплошной тонкой пленкой из обрабатываемого материала, которая называется первослоем. Поскольку этот первослой обладает абсолютным сродством с обрабатываемым материалом, акты схватывания между ними происходят чаще и интенсивнее с образованием более крупных наслоений. Схватывание и наслаивание микрообъемов обрабатываемого металла на переднюю поверхность инструмента приводит к образованию на ней слоя упрочненного микролегированного материала, прочно соединенного с инструментом. Процессы периодического схватывания и последовательного наслаивания упрочненного материала стружки повторяются многократно, в результате на передней поверхности образуется новое довольно крупное тело, называемое наростом

Методом металлографического анализа установлено, что при образовании сливной стружки на передней поверхности инструмента образуется слой металла, строение которого отличается от обрабатываемого материала и стружки. Он представляет собой застойную зону, образование которой объясняется сложностью процесса, происходящего в зоне контакта инструмента с обрабатываемым материалом. Если она прочно присоединена к инструменту, то ее называют наростом.

Рисунок 1. – Схема образования нароста при резании

Механизм образования нароста можно объяснить следующим образом. Вследствие большого давления со стороны стружки на инструмент и высокой температуры пластически деформированного металла, а также микронеровностей на передней поверхности резца происходит торможение нижнего слоя стружки, вследствие чего образуется тонкий заторможенный сдой и течение металла в стружку происходит по этому слою с преодолением внутреннего трения (рис.1, а). При определенных условиях заторможенный слой начинает расти, образуя новое тело, прочно присоединенное к передней поверхности инструмента (рис.1 ,6). Это и есть нарост.

Нарост имеет форму клина с углом резания меньше, чем у резца (рис. 1, б). Вследствие чрезвычайно сильной деформации он приобретает очень большую твердость, в 2,5—3,5 раза превосходящую исходную твердость обрабатываемого материала, и поэтому может осуществлять резание.

Нарост, достигнув определенной величины по высоте, может через сравнительно короткое время частично или полностью разрушаться или сохраняет устойчивость в течение значительного времени работы инструмента.

Вначале рассмотрим явление нароста при его периодическом разрушении и восстановлении. После достижения максимальной величины нарост некоторое время остается стабильным, а потом частично или полностью разрушается. Затем происходит его восстановление за счет новых частиц обрабатываемого материала. Появление и исчезновение нароста приводит к тому, что угол резания является величиной переменной.

На высоту нароста и частоту его срывов оказывает большое влияние скорость резания. Так, при определенных условиях обработки стали максимальная высота нароста образуется при V = 20—30 м/мин. При малых скоростях резания (V==5 - 8 м/мин ) и при больших (свыше60—80 м/мин) нарост не образуется.

Отсутствие нароста при малых скоростях резания объясняется низкой температурой в зоне контакта стружки с инструментом, а отсутствие нароста при высоких скоростях резания — высокой температурой, при которой металл становится более пластичным и силы трения уменьшаются.

Предел скорости резания, начиная с которого нарост не образуется, зависит от условий резания. Чем тяжелее эти условия (больше толщина среза и угол резания, прочнее обрабатываемый металл), тем ниже предел скорости, при которой нарост не появляется.

При черновой обработке образование нароста можно считать положительным явлением, так как он облегчает процесс стружкообразования из-за уменьшения угла резания. Кроме того, он защищает лезвие инструмента от истирающего действия стружки и воздействия теплоты, возникающей в процессе резания.

При чистовой обработке явление нароста нежелательно, так как он приводит к ухудшению качества обработанной поверхности. При срывах нароста изменяется угол и усилия резания, что вызывает вибрации. Кроме того, частицы нароста при разрушении прилипают к обработанной поверхности и увеличивают ее шероховатость.

Для предотвращения наростообразования используют все средства, способствующие уменьшению трения на передней поверхности инструмента. К ним относятся: уменьшение угла резания, применение смазочно-охлаждающей жидкости, доводка рабочих поверхностей инструмента и т. п.

Устойчивый нарост образуется при снятии тонких стружек. Это подтверждается рядом исследований и практикой. Например, при точении мягкой конструкционной стали и стали средней твердости с весьма малой толщиной среза (0,004—0,06 мм) нарост оставался стабильным в течение времени работы резца между переточками. При этом скорость резания изменялась в пределах 10— 300 м/мин, глубина резания—0,1—1 мм, резание производилось с применением и без применения смазочно-охлаждающей жидкости.

Нарост при снятии тонких стружек имеет четко выраженную геометрическую форму. Он расположен вдоль рабочего участка лезвия и имеет пилообразный вид, поэтому активная длина его режущего лезвия больше рабочей длины лезвия резца, что приводит к снижению удельной силовой и тепловой нагрузки.

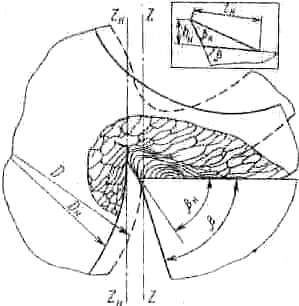

Рисунок 2.- Геометрическая форма нароста в главной секущей плоскости

Устойчивость нароста объясняется тем, что при снятии тонких стружек усилия резания невелики и не в состоянии оторвать нарост от передней поверхности резца. Пилообразная форма нароста копируется сходящей стружкой . Постоянство такого профиля поперечного

сечения стружки по всей ее длине подтверждает стабильный характер нароста.

Наиболее важным параметром, характеризующим размеры нароста, является его высота, которая зависит от режима резания. Для приведенных условий обработки высота нароста при точении стали 45 без охлаждения может быть выражена формулой

Передний угол нароста gн в зависимости от скорости резания колеблется в пределах 22—37°. С увеличением V угол gн уменьшается. Это согласуется с влиянием скорости резания на высоту нароста. Поверхность нароста, обращенная к поверхности резания, лежит в плоскости резания , поэтому задний угол равен нулю.

мере его износа увеличивается. Таким образом, при снятии тонких стружек, когда нарост является устойчивым, он, как режущий клин, обладает более благоприятной геометрией, чем инструмент. Это создает возможность осуществлять процесс резания с весьма малой толщиной среза.

В рассматриваемом исследовании шероховатость обработанной поверхности заготовки имела Ra 2,5 - 1,25 что соответствует шероховатости, получаемой при получистовом и чистовом точении. Выше рассмотрен нарост как застойная зона, прочно присоединенная к инструменту. Однако застойная зона может быть прочно присоединена и к стружке. Встречаются также случаи, когда застойная зона не присоединена ни к инструменту, ни к стружке. Все это зависит от условий (давления, температуры) в месте контакта застойной зоны с инструментом.

4.2. Усадка стружки

Рис. 4.5. Усадка стружки.

Явление усадки стружки поясняется схемой на рис.4.5. На схеме показано уменьшение длинны стружки lстр по сравнению с длинной среза lo. Ширина стружки не изменяется, лишь на прирезцовой ее стороне имеет место уширение тонкого прирезцового слоя. Этим уширением можно пренебречь, поскольку оно не распространяется на всю толщину стружки. Уменьшение длины стружки называется продольной усадкой, увеличение толщины стружки – поперечной усадкой. Соответственно и коэффициенты усадки называются коэффициентами продольной и поперечной усадки стружки. Количественно эти коэффициенты равны между собой.

Поскольку объем стружки равен объему срезаемого слоя, можно записать, что:

а0 . в0 . l0 = астр . встр . lстр,

в0 = встр,

ао . l0 = астр . lстр,

но , а

.

Кl = Ка = К.

Величина коэффициента усадки стружки зависит от свойств обрабатываемого материала, геометрии режущего лезвия инструмента, свойств внешней среды, в которой осуществляется резание, и других факторов. Из элементов режима резания менее всего на усадку, величину коэффициента усадки, влияет глубина резания, сильнее – подача и наиболее сильно скорость резания: с увеличением скорости усадка уменьшается. При резании углеродистых сталей коэффициент усадки стружки находится в пределах 2 – 3. При резании трудно обрабатываемых материалов, таких как жаропрочные и титановые сплавы, коррозионостойкие стали и другие, иногда наблюдается «отрицательная» усадка, при которой толщина стружки меньше толщины срезаемого слоя. Пример такой усадки показан на рис.4.6. Здесь видно, что толщина среза а больше средней толщины стружки.

Лекция 5. Образование нароста и состояние материала под поверхностью резания.

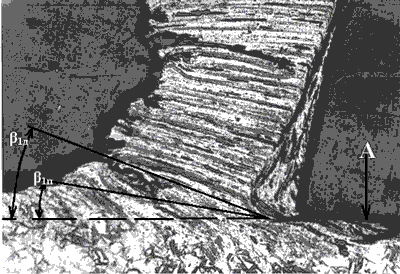

Схватыванию обрабатываемого материала с материалом инструмента способствуют высокая температура в зоне резания и то обстоятельство, что при резании в контакт вступают вновь образованные ювенильные физико-химически чистые, свободные от каких-либо пленок поверхности. Первоначально на поверхности контакта стружки с передней поверхностью происходят точечные контакты с образованием налипов на передней поверхности. С течением времени число таких налипов растет и они покрывают площадь контакта сплошной тонкой пленкой из обрабатываемого материала, которая называется первослоем. Поскольку этот первослой обладает абсолютным сродством с обрабатываемым материалом, акты схватывания между ними происходят чаще и интенсивнее с образованием более крупных наслоений. Схватывание и наслаивание микрообъемов обрабатываемого металла на переднюю поверхность инструмента приводит к образованию на ней слоя упрочненного микролегированного материала, прочно соединенного с инструментом. Процессы периодического cхватывания и последовательного наслаивания упрочненного материала стружки повторяются многократно, в результате на передней поверхности образуется новое довольно крупное тело, называемое наростом. Из представленной на рис.5.1. фотографии хорошо видно ярко выраженное слоистое строение нароста. Форма нароста зависит от свойств обрабатываемого материала, элементов режима резания и других конкретных условий обработки. Нарост состоит из основания и вершины. Вершина является неустойчивой частью нароста, она, по мере увеличения высоты нароста, разрушается и уносится из зоны стружкообразования, сходящей по ней стружкой (как это видно на рис.5.1) или поверхностью резания обрабатываемой заготовки (см. рис.5.4)

Рис.5.1. Строение нароста

Из параметров режима резания на интенсивность образования, размеры и форму нароста наиболее сильно влияет скорость резания. На очень малых скоростях резания нарост не удерживается на передней поверхности инструмента, из-за мелко-элементной сыпучей стружки с увеличением скорости интенсивность образования нароста возрастает лишь до какого-то значения скорости, после которого интенсивность его образования и размеры начинают уменьшаться.

На рис.5.2. представлены корни стружки, полученные, при точении стали 45 с разными скоростями резания.

Рис.5.2. Корни стружки с наростом, полученные при точении, стали 45. Скорость резания: а. — 13, б. — 28 и в. — 55 м/мин.

Здесь видно, что скорость резания сильно влияет на размеры и форму нароста. Нарост наибольшей высоты образуется на скорости 13 м/мин. На скорости 28 м/мин. образуется нарост меньшей высоты и другой формы. На сравнительно большой скорости резания 55м./мин. нароста уже почти нет. Можно предположить, что на такой скорости температура в зоне резания выше температуры «отдыха» обрабатываемого материала, под влиянием которой материал нароста разупрочняется и не может противостоять истирающему действию обрабатываемого материала.

Поскольку нарост образуется из сильно деформированного металла, твердость которого намного больше твердости исходного обрабатываемого, то и нарост в целом имеет высокую твердость, в 2. 3 раза превосходящую твердость обрабатываемого материала. Наличие высокой твердости позволяет наросту успешно противостоять воздействию стружки и выполнять работу самого режущего инструмента. Он служит продолжением инструмента и принимает на себя его функции. Химический и микроструктурный анализы нароста показали, что в составе нароста задерживается наиболее сильно упрочняющаяся перлитная структурная составляющая обрабатываемого материала, которая и обеспечивает высокую твердость нароста.

Нарост на режущем инструменте образуется не всегда, а только в тех случаях, когда условия резания благоприятствуют этому. Необходимыми условиями существования нароста являются следующие:

Обрабатываемый материал должен обладать способностью упрочняться при пластическом деформировании.

Температура в зоне резания должна быть ниже той температуры, при которой происходит разупрочнение материала нароста.

Должна образовываться сливная стружка. При образовании стружек скалывания нарост не удерживается на передней поверхности вследствие прерывистости процесса резания.

Коэффициент трения в зоне контакта обрабатываемого материала с передней поверхностью должен быть больше единицы.

Если условия для существования нароста вполне подходящие, нарост образуется и существенно влияет на параметры процесса резания и состояние обработанной поверхности (рис. 5.3). Образование нароста изменяет фактическую геометрию инструмента, передний угол увеличивается и становится больше переднего угла, приданного инструменту при его заточке (

Рис. 5.3. Влияние нароста на величину переднего угла, толщину среза и шероховатость поверхности резания.

В случае свешивания вершины нароста над задней поверхностью инструмента изменяется фактическая толщина среза. Фактически толщина среза

Рис. 5.4. Корень стружки с разрушающимся наростом.

образования стружки с поверхностью резания.

А – часть вершины нароста на поверхности резания,

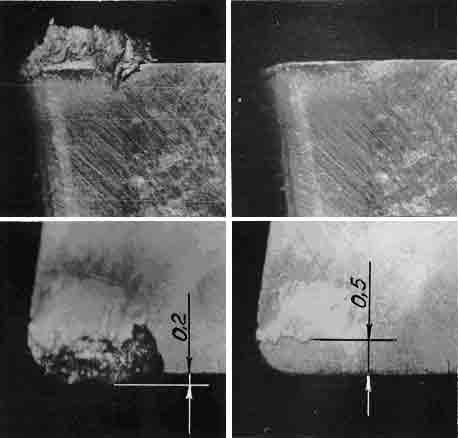

Здесь надо обратить внимание на изменение положения плоскости скалывания. Вслед за разрушением нароста уменьшается угол скалыванияВ некоторых случаях нарост бывает настолько устойчив, что в течение всего периода резания исключает контакт стружки с передней поверхностью инструмента. Так на рис.5.5 представлены фотографии быстрорежущего проходного упорного резца с наростом и после его удаления.

Рис.5.5. Фотографии проходного упорного резца со стороны главной задней поверхности (вверху ) и со стороны передней поверхности (внизу ), с наростом (слева ) и после его удаления (справа ).

После удаления нароста на передней поверхности резца «под наростом» обнаружились следы доводки передней поверхности порошком карбида бора.

Эти следы в виде мелких царапин стертые за пределами нароста, свидетельствуют о том, что нарост надежно защищал переднюю поверхность от действия стружки в течении всего времени резания.

Образование нароста, защищающего режущий инструмент от изнашивания, в этом смысле следовало бы признать полезным явлением. Однако, несмотря на это, явление образования нароста следует признать нежелательным, как неуправляемое.

Кроме образования нароста при срезании стружки происходит деформация материала под поверхностью резания. Обрабатываемый материал здесь подвергается упругопластической деформации. Это происходит по двум причинам. Во-первых, потому, что режущее лезвие всегда имеет какое-то округление радиусомРис. 5.6. Деформация и упругое последействие в зоне резания

По этой причине разделение металла происходит не по линии 1–1, а по линии 2–2. Металл под линией 2–2 проволакивается под округленной частью режущего лезвия и пластически деформируется. Во-вторых, поскольку пластической деформации предшествует упругая деформация, восстанавливающаяся после прохождения инструмента, имеет место подъем поверхности резания на величину упругого последствия «Y». Прижатый к задней поверхности материал трется об нее и еще раз пластически деформируется.

В силу этих причин материал под поверхностью резания оказывается пластически деформированным, в нем появляются остаточные напряжения, уравновешивающиеся внутри объема металла под поверхностью резания.

Верхние слои металла оказываются сильно разрушенными. Анализ состояния металла под поверхностью резания (см. рис.5.6) показывает, что там обнаруживаются 3 зоны: I – зона больших пластических деформаций; II – зона наклепанного металла; III – зона исходного металла. Состояние материала под поверхностью резания в целом оценивается: 1-глубиной проникновения пластической деформации h и степенью упрочнения его поверхностных слоев C. Степенью упрочнения называется отношение твердости упрочненного поверхностного слоя к твердости основного (недеформированного) металла:

Степень упрочнения и глубина деформации зависят от толщины среза, скорости резания, геометрии режущего инструмента, свойств обрабатываемого материала и других факторов.

Читайте также: