Устранение трещин в металле

Обновлено: 05.10.2024

Как показывает опыт, заварка (ремонт) трещин без соответствующей подготовки может вызвать их мгновенное распространение даже при незначительных нагрузках и снижении температуры. Поэтому подготовку кромок под сварку и наложение сварных швов при заварке ручной дуговой сваркой проводят в соответствии с требованиями ГОСТ 5264 и ГОСТ 11534. Если форма и размеры ремонтных швов не вписываются в стандартные, то в каждом конкретном случае их вычерчивают с учетом особенностей и размеров элементов, а затем заносят в каталог технической документации и паспорт изделия.

Перед разделкой необходимо тщательно осмотреть трещину, точно определить ее концы (границы трещины хорошо проявляются при нагреве их газовой горелкой до температуры 100—150 °C), накернить их, затем засверлить сверлом диаметром 6—10 мм, а при толщине детали более 100—125 мм — сверлом диаметром 20—25 мм. Сверление выполнять так, чтобы центр отверстия совпадал с концом трещины или был на 3—5 мм дальше конца трещины. Когда отверстия на концах трещины высверлить невозможно (дрель не помещается в конструкции), по согласованию с технологами, на полностью разгруженных или сжатых элементах отверстия прожигают газокислородным пламенем, отступив от конца трещины на 50—80 мм. Для лучшего провара отверстия в конце трещины следует раззенковать на 1 /2— 1 /3 толщины стенки. Разделку трещин и выборку металла можно производить как механически, так и дуговым способом (специализированными электродами марки АНР-2 без зачистки кромок разделки). Возможно также применение воздушно-дуговой строжки угольными электродами, что требует обязательной абразивной зачистки кромок. Несквозные трещины необходимо разделывать на глубину, превышающую глубину их залегания не менее чем на 3 мм.

При заварке защемленных трещин (не выходящих на кромку) даже в конструкциях из низкоуглеродистых сталей рекомендуют перед сваркой произвести подогрев газовой горелкой мест, расположенных непосредственно за концами трещин. В отдельных случаях при высокой жесткости конструкции, большой толщине элементов, отсутствии специализированных сварочных материалов сварочные работы следует производить, если позволяют размеры, с предварительным подогревом до температуры 200—250 °C всей детали с последующим замедленным охлаждением в песке или путем укрытия асбестовой тканью.

Если трещина имеет длину более 300 мм, ее следует заваривать обратноступенчатым способом с длиной отдельной ступени 150—200 мм (рис. 1). При этом каждую отдельную ступень заваривают в направлении от кромки к концу трещины. После полной заварки трещины производят подварку корня шва с обратной стороны, предварительно подрубив вершину шва до полного удаления наплывов, шлака и черновин.

Если невозможно подварить шов с обратной стороны, то разрешается выполнять швы без подварки с обязательным соблюдением проектного зазора между кромками. Во время сварки таких швов нужно внимательно следить за проваром кромок на всю толщину, применяя в таких случаях по возможности остающиеся подкладки, плотно прилегающие к стенкам.

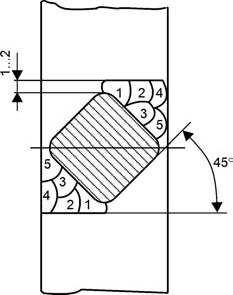

Рис. 1. Схема заварки трещины длиной более 300 мм

При многослойной сварке заполнение участков производят «горкой» или «каскадным способом». При заполнении участков шва «горкой» вначале наплавляют первый слой на небольшом участке, затем второй, который полностью перекрывает начало первого слоя. Затем в таком же порядке наплавляют третий и четвертый слои, образуя таким образом «горку» (рис. 2).

Рис. 2. Последовательность наложения валиков способом «горка»

Разница по ширине и высоте сварного шва в разных сечениях допускается не более 2 мм при условии плавного перехода от одного размера к другому. В случае заварки дефектного участка шва (после вырубки) допускается разница по ширине до 4 мм относительно невырубаемого шва. При этом должен быть обеспечен плавный переход от одного размера к другому. При заварке трещины по сварному шву концы ее должны быть засверлены, а ранее наплавленный металл — полностью удален.

При заварке трещин, проходящих по заклепочным соединениям или в конструкциях, укрепленных жесткими связями, необходимо удалить по одному ряду заклепок или связей с обеих сторон трещины. После заварки трещины поставить удаленные заклепки или связи. Если трещина доходит до заклепки, то последняя также должна быть удалена перед сваркой.

Заварка и обварка отверстий

Заварку отверстий в зависимости от их диаметра и глубины можно производить путем вварки вставок, сплошной заплавки и приварки накладки.

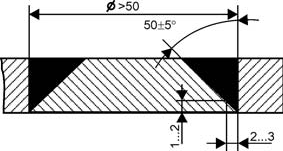

Отверстия диаметром 50 мм и более следует заваривать путем вварки конусообразной вставки (рис. 3), изготовленной из того же металла, что и деталь. Вставку перед вваркой необходимо прихватить в трех местах, затем обварить по периметру.

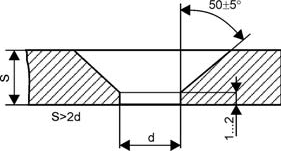

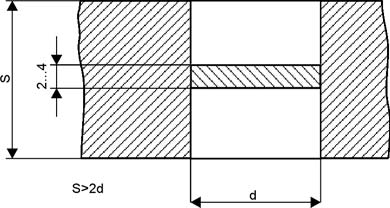

Отверстия, глубина которых больше двух диаметров, перед заваркой следует раззенковать (рис. 4) или перегородить пластиной толщиной 2—4 мм

Рис. 3. Схема вварки конусообразной вставки в отверстие диаметром более 50 мм

Рис. 4. Схема подготовки отверстия под заварку зенкованием

(рис. 5) из малоуглеродистой стали. Разрешается заваривать такие отверстия, применяя пробки в последовательности, указанной на рис. 6.

Рис. 5. Схема подготовки отверстия под заварку путем установки перегородки

Рис. 6. Схема заварки отверстия с помощью пробок

Отверстия диаметром менее 15 мм перед заваркой нужно рассверлить до диаметра 18—20 мм. При наличии в завариваемом отверстии резьбы последнюю удаляют сверлом, диаметр которого на 1,5—2 мм больше наружного (наибольшего) диаметра резьбы.

Перед сваркой стенки отверстия должны быть очищены от ржавчины, грязи и масла. Если отверстие не перегораживают пластиной, то его с одной стороны необходимо закрыть огнеупорной подкладкой, флюсовой подушкой и т. п.

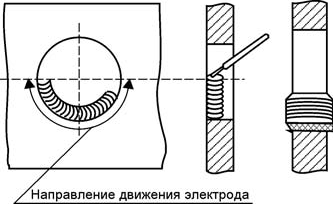

Заварку отверстий рекомендуют производить в нижнем положении наложением круговых валиков электродом, наклоненным к стенке под углом 30—40°. Если отверстие перекрывают с одной стороны накладкой, то последнюю приваривают с двух сторон по периметру (снаружи и со стороны отверстия).

Обварку отверстий с целью уменьшения размеров по диаметру следует производить электродуговой сваркой в один слой по всей толщине стенки с напуском на кромки.

При вертикальном положении стенки с обвариваемым отверстием сварку целесообразней производить по окружности в два приема с движением электрода снизу вверх (рис. 7).

Рис. 7. Схема обварки отверстия с целью уменьшения размеров

Устранение трещин в сварных швах, цилиндрической части, днищах барабанов и установка заплат

При подготовке трещины к заварке определяют ее границы по длине и глубине и вырубают металл на всем протяжении трещины. Концы трещины накернивают и на расстоянии 15—20 мм от кернов просверливают отверстия, чтобы не допустить распространения трещины в длину и не создать на ее концах концентрации напряжений, которые могут еще больше возрасти при сварке.

Отверстия сверлят ступенчато: вначале сверлом диаметром 4—5 мм, затем сверлами большего диаметра, что обеспечивает плавную вырубку металла и разделку трещины под заварку. Чтобы избежать при заварке потолочных швов, трещину в зависимости от ее положения разделывают наружу или внутрь барабана.

В барабанах с толщиной стенки до 24—30 мм трещины глубиной более 1/3 толщины стенки разделывают как сквозные. Неглубокие трещины в таких барабанах и трещины глубиной до 1/2—3/4 толщины стенки в толстостенных барабанах вырубают на такую глубину, при которой трещина полностью удаляется. Места расположения трещин тщательно зачищают с внутренней и наружной сторон.

Вырубают металл у трещины и разделывают шов под сварку пневматическими зубилами и специальными, газовыми резаками. Форму и размер разделки под сварку, а также тип электродов и технологию сварки устанавливают специалисты-сварщики. В некоторых случаях в сварных швах барабана обнаруживают многочисленные трещины, расположенные в разных местах швов, и имеющие различную глубину. Чтобы при вырубке не оставить в швах трещин, производят повторное просвечивание гамма-лучами мест расположения трещин.

В тех случаях, когда трещины расположены гнездообразно, поврежденные места вырезают и в зависимости от величины образовавшегося отверстия устанавливают на сварке заглушку из трубы или заплату из листового металла. Заплата отличается тем, что имеет замкнутый контур сварки. Заплаты в стенки барабана устанавливают при необходимости вырезать участок с гнездообразными трещинами или сильным поражением коррозией. После того как установлены границы повреждений, намечают контур выреза в форме круга, овала или прямоугольника с плавными закруглениями в углах. Радиус закруглений берут не менее 100 мм. Все заплаты в стенки барабана устанавливают встык; установка внахлестку запрещается.

По вырезанному контуру отверстия делают шаблон из листового металла, по которому вырезают из листа котельной стали заплату. Марка стали, толщина листа, зазоры между заплатой и отверстием, а также разделка кромок под сварку указаны в проекте. Если заплату устанавливают в цилиндрическую часть барабана, то лист, из которого вырезают заплату, предварительно вальцуют на листогибочных вальцах. Радиус вальцевания, проверяемый шаблоном, должен быть примерно на 10% меньше необходимого: при сварке заплата несколько распрямляется.

Если не принять специальных мер, при сварке могут появиться большие усадочные напряжения. Снижение этих напряжений достигается либо несимметричной установкой заплаты в отверстии, либо ее изгибом.

При несимметричном расположении заплату 2 (рис. 48, а) перед сваркой устанавливают таким образом, чтобы зазор между ней и кромками отверстия с двух сторон отсутствовал или не превышал 2 мм. С двух других сторон зазоры должны быть около-5—6 мм. Сварку начинают в местах с увеличенным зазором. При этом усадочные напряжения значительно снижаются тем, что заплата не защемлена и может перемещаться. Зазоры со сторон, с которых ведется сварка, уменьшаются, а с двух других сторон увеличиваются. После окончания проварки двух сторон заплаты проваривают две другие стороны.

Рис. 48. Схема установки заплаты для уменьшения усадочных напряжений при сварке: а — несимметричная установка, б — изгиб заплаты; 1 — основной металл барабана, 2— заплата, 3— установочная планка

Если толщина листов небольшая (до 20 мм), круглым заплатам перед сваркой придают выпуклую форму (рис. 48, б). Стрела прогиба 5—б мм: При сварке такой заплаты усадочные напряжения снижаются за счет ее распрямления. При установке заплаты в отверстие используют установочные планки 3, привариваемые только к заплате. Электродуговая прихватка заплаты не допускается.

Как заварить трещину в металле?

Место сварки должно быть свободно от краски, масла, воды, загрязнений. Трещину и место вокруг неё обезжирить, отчистить от загрязнений и краски. При дождливой погоде укрыть место сварки от попадания влаги. Материалы с толщиной от 15 мм, а так же с повышенным содержанием углерода (больше чем 0,22 процента) и плохо свариваемые сорта стали, необходим подогрев от 100 до 200 градусов. Подогрев необходим так же, если температура детали ниже + 5 градусов и если конструкционные особенности детали мешают выравниванию послесварочных напряжений. Для ремонтных работ используются электроды только с основным покрытием. Износостойкие детали из специальных сортов стали свариваются электродами с основным покрытием или высоколегированными электродами.

Заварка трещин в корпусных конструкциях

Обнаруженную при дефектацииДефектация судовых технических средств трещину зачищают до чистого металла, выявляют ее границы и протяженность керосиномеловой пробой и другими способами. Концы трещины перед заваркой засверливают сверлом диаметром 6—8 мм и зенкуют. Кромки трещины разделывают под сварку V или Х-образно в зависимости от толщины листа и места ее расположения и заваривают обратноступенчатым способом участками, равными 150—200 мм.

Наибольшую трудность представляет заварка трещин в жестком контуре, т. е. трещин, расположенных в листах без выхода к кромке, так как свободное сокращение шва от усадки при этом исключается. Это вызывает продольные и поперечные напряжения. Для уменьшения их перед сваркой прибегают к расширению шва клиньями, нагреву («тепловой домкрат») и охлаждению зоны сварки (рис. 1, а).

Рис. 1 Заварка трещин: а — длиной менее 400 мм в жестком контуре; б — то же, более 400 мм; в — в листе, подкрепляемом ребрами жесткости; 1 — трещина; 2 — асбест увлажненный; 3 — местный нагрев; I—VI — последовательность наложения швов

При нагреве вследствие расширения возникают сжимающие напряжения в нагретых участках, расширяющие трещину. После заварки прогрев металла прекращают, и трещина сужается вместе с усадкой. Нагрев ведут пламенем газовой горелки до температуры 100—150°С.

Заварку трещин необходимо вести в направлении от более жестких участков к менее жестким, т. е. от концов к середине, если трещина в замкнутом контуре. В этом случае средняя часть листа, как более податливая, будет остывать последней и разгрузит более жесткие участки, сваренные первыми.

При заварке трещин в несколько слоев необходимо проколачивать каждый слой, кроме первого, в котором благодаря малому сечению и большой напряженности могут возникнуть трещины, и последнего, так как в результате проколачивания на поверхности будет слой наклепа. Проколачивание для внутренних слоев неопасно, так как накладываемые швы будут отжигать предыдущие.

Предлагается к прочтению: Ремонт систем трубопроводов и арматуры судна

Если трещины (более 400 мм) располагаются в листах, не имеющих подкрепляющих ребер жесткости, сварку производят без расклинивания обратноступенчатым способом от концов трещины к середине (рис. 1, б). Последний участок заваривают с предварительным подогревом концов в направлении от концов к середине.

Если трещина расположена в листе, жестко подкрепленном поперечными ребрами жесткости (рис. 1, в), сварку производят с подогревом концов в такой последовательности:

- свободный конец трещины подогревают и участок его около 200 мм заваривают в направлении от середины трещины к концу,

- заваривают следующий участок длиной около 200 мм, с подогревом конца уменьшенной трещины,

- последним заваривают оставшийся участок с подогревом обоих концов трещины.

Выбор подходящего электрода:

| МАРКА СТАЛИ | ЭЛЕКТРОД | ПРИМЕЧАНИЕ |

| Сталь Q St E 380 N (S 355 MC) Горячекатаная сталь с пределом упругости 375 Н/mm² | Электрод Е 51 53 B 10 E – Сварка электродом 51 – предел прочности 500 – 638 Н/mm² 53 – значение растяжения, ударная вязкость В 10 – толстое основное покрытие | Сварка постоянным и переменным током. При постоянном токе плюс на электроде. |

Ремонт элементов с трещинами

1.4.8.1. Выявление трещин в металлоконструкциях следует производить согласно Р.

1.4.8.2. Заварка сквозных трещин в листах и профилях должна осуществляться с последовательным соблюдением приводимых ниже требований:

трещина по всей ее протяженности должна быть выявлена с применением в случае необходимости соответствующих способов дефектоскопии (смачивание керосином с последующим вытиранием насухо и покрытием поверхности мелом; травление, магнитная дефектоскопия и др.). При этом должны быть определены концы трещины;

трещина должна быть ограничена по концам просверленными сквозными отверстиями диаметром 5—8 мм, причем кернение и центр засверловки следует производить на расстоянии, равном половине диаметра сверла от видимого конца трещины;

по линии трещины должна быть произведена подготовка кромок к сварке в соответствии с требованиями стандартов к конструктивным элементам сварных швов; ограничивающие отверстия должны быть раззенкованы;

при заварке трещин ограничивающие их отверстия должны быть заварены.

1.4.8.3. При заварке трещин в условиях жесткого контура должны быть приняты технологические меры, снижающие напряжения от сварки, и применены сварочные материалы, обеспечивающие повышенные пластические свойства наплавленного металла.

Примечание. Жестким контуром считается:

1) замкнутый по периметру вырез, размер одной из сторон которого меньше 60 толщин листов в данном листе; в сложных конструкциях контур может быть жестким и при больших значениях отношения длины одной из сторон выреза к толщине листа;

2) сквозная трещина в плоском листе, не выходящая к его кромке.

1.4.8.4. Скос кромок у несквозных трещин в массивных деталях должен быть сделан на всю глубину распространения трещины.

В процессе подготовки сварочной канавки глубину трещины необходимо периодически контролировать засверливаниями в сочетании в случае необходимости с поверхностной дефектоскопией (цветной метод, травление и т. п.).

1.4.8.5. Неполная заварка трещин (сохранение в конструкциях после окончания ремонта участков с нарушенной сплошностью сечения) не допускается.

1.4.8.6. Перед заваркой произвести зачистку прилегающей к трещине зоны на ширину 20—25 мм в обе стороны.

Швы необходимо накладывать, за несколько проходов, чтобы не перегреть основной металл.

1.4.8.7. После сварки швы необходимо зачистить заподлицо с основным металлом.

1.4.8.8. Трещины в сварных швах устраняются согласно п. 1.4.6.12 настоящего РД.

1.4.8.9. Контроль полноты удаления дефекта должен осуществляться путем внешнего осмотра дефектного места после травления 10%-ным раствором азотной кислоты, а также при необходимости цветным, люминесцентным или магнитным методом контроля.

1.4.8.10. При наличии трещины, значительной по длине и опасной по расположению (в частности, направленной поперек действия сил в элементе), следует дефектный элемент или заменить, или заварить трещину, как указано в п. 1.4.8.2, с обязательным просвечиванием 100% длины шва, или вварить в него вставку стыковыми швами.

1.4.8.11. Возможность ремонта элементов с трещинами способами, описанными в пп. 1.4.8.2—1.4.8.10, устанавливается службой МПТН в каждом конкретном случае с привлечением в необходимых случаях специализированных организаций.

Примечание. Примеры отдельных видов ремонта крановых металлоконструкций приведены в приложении 7 справочном.

Техника сварки.

Установка сварочного тока производится в зависимости от диаметра электрода, примерные установки можно взять в таблице на упаковке. При толщине металла больше 8 мм в стыковых швах необходимо использовать многослойную технику сварки. Сварка ведется валиками. Широкие вертикальные швы заполняются многослойными валиками, последний валик ложится посередине (отжигающий валик, нем. Gluhraupe) Не рекомендуется опускать электрод в сварочную ванну. При смене электрода, во избежание появления кратера, следует заполнить место окончания сварки перед гашением дуги. Для предотвращения появления трещин, надо внимательно относиться к заполнению кратера. Если трещина выходит на край материала — это может привести к появлению шлаковых включений и подрезов. Чтобы этого не произошло, предлагается следующий вариант: сварка начинается с пластины и идет вниз. Кусок пластины прихватывается на край свариваемой детали. По окончании сварки, пластина отрезается, и место прихватки зашлифовывается. Необходимо защитить место сварки от дождя и ветра, так как сварочный шов должен остывать медленно.

Как заварить трещину в чугуне? — Металлы, оборудование, инструкции

Технология и особенности сварки большинства существующих видов сталей не представляют никакого труда при наличии некоторых знаний и нужного оборудования. Однако если вам предстоит такая задача, как сварка чугуна, то здесь нужно углубиться в процесс более детально.

Технология сварки чугуна осложняется тем, что сваренное соединение зачастую получается невысокого качества. В месте шва происходит насыщенная закалка материала, и в результате этого повышается хрупкость и образуются трещины.

Поэтому важно знать особенности сварки чугуна, чтобы сделать все правильно.

Во избежание появления холодных трещин необходимо строго соблюдать технологию сварки чугуна.

Какими электродами варить чугун?

Современные технологии позволяют разрабатывать и выпускать электроды под самые разные нужды. Особенности сварки диктуют свои условия, и при работе с чугуном преимущественно применяются электроды на базе никеля, железа и меди.

Порядок заполнения разделки трещин.

Перед варкой чугуна электродами нужно разобраться, какие именно изделия подойдут для конкретно вашей задачи. Так, особенности электрода ЦЧ-4 позволяют применять его не только для горячей и холодной сварки чугуна, но и для заделки дефектов и ремонтной наплавки. Эти же электроды обязывает использовать технология сварки стали с чугуном.

Данные электроды позволяют наплавлять 1-2 слоя на изношенные детали из чугуна, подготавливая под дальнейшую наплавку сварочными электродами. Сама сварка чугуна этими электродами выполняется в нижнем положении шва. Работа ведется на обратном токе.

Если напряжение холостого хода трансформатора составляет более 70 В, то используется переменный ток.

Электроды ОЗЧ-2 применяются для холодной сварки чугуна. Их можно применять для устранения дефектов литья и наплавки. Подходят для работы с ковким и серым типом материала. Сварка чугуна такими электродами ведется в вертикальном и нижнем положениях шва. Применяется обратный ток.

Электроды ОЗЧ-6 используются для холодной сварки чугуна. Позволяют варить ковкую и серую разновидность материала. Лучше всего показывают себя при проведении ремонтных работ тонкостенных изделий. Сварка чугуна осуществляется в вертикальном и нижнем положениях, ток обратный.

Электроды МНЧ-2 используются для холодной сварки чугуна. С их помощью можно заваривать дефекты литья и наплавлять детали из ковкого и серого чугуна, а также чугуна высокой прочности. Наплавленный металл имеет высокую плотность. Обычно такие электроды применяются при ответственных работах, требующих высокого качества сварного соединения. Сварка выполняется не только в вертикальном и нижнем, но и в ограниченно потолочном положениях. Ток опять-таки обратной полярности.

Параметры сварки чугуна электродами без подогрева.

Электроды марок ОЗЖН-1 и ОЗЖН-2 используются при работе с высокопрочным и серым чугуном. Позволяют выполнять многослойную заварку крупных дефектов и наплавлять большие объемы металлов. Обычно используются в комплексе с электродами марок МНЧ и ОЗЧ, с помощью которых выполняются первый и последний слои. Для создания же промежуточных слоев применяются электроды ОЗЖН. Варят в вертикальном и нижнем положениях при постоянном обратном токе.

Электроды марки ОЗЧ-4 используются при работе с высокопрочным и серым чугуном. Позволяют наплавлять и сваривать последние слои поверхности. Обеспечивают высокое качество и износостойкость наплавленного слоя, делают его устойчивым к ударам и высокотехнологичным. Варка с этими электродами выполняется в вертикальном и нижнем положениях, работа ведется на постоянном обратном токе.

Это далеко не полный список электродов для сварки чугуна. В действительности их гораздо больше. Чтобы купить наиболее подходящий вариант, лучше обращаться в специализированный магазин сварочного оборудования. Максимально подробно расскажите консультанту, что именно вы собираетесь делать.

Подготовка к сварке чугуна

Разновидности сварки чугуна.

Вне зависимости от того, какие именно электроды будут использоваться и как будет осуществляться сварка, до начала работы необходимо соответствующим образом подготовить кромки обрабатываемых деталей. Для этого вам необходимо взять переносной наждачный круг с гибким валом либо же слесарное зубило и стесать кромки. Чтобы предотвратить отколы, можете срубать металл тонкими слоями. Учитывайте, что стружка должна быть в толщину не больше 1 мм.

Дефектные места в соответствии с технологией сварки чугуна разделываются до незапятнанного металла. На этом этапе используются шаберы, зубила, сверла и шарошки. Подбираются в соответствии с размерами дефекта, формой обрабатываемого изделия и прочими параметрам. Ваша цель на этом этапе – обеспечить максимально комфортные рабочие условия.

Разделка дефектных мест выполняется с соблюдением ряда требований, а именно:

Формовка под сварку.

- Она ведется исключительно по трещине.

- Несквозные трещины засверливаются на расстоянии в 1 см от их концов при помощи сверла, поперечник которого на 1-2 мм превышает трещину по ширине.

- Разделка сквозных трещин выполняется с 1 либо 2 сторон. Все зависит от толщины металла. Делают так, как удобнее.

- Слишком близко расположенные друг к другу трещины заделываются заплаткой, аналогичной той, которой заделываются пробоины.

При необходимости заделки пробоины ее края предварительно сглаживаются, остроугольные выступы срубаются при помощи зубила. Поверхность изделия нужно обязательно зачистить при помощи наждачного круга. Зачистка выполняется на расстоянии в 3 см от краев пробоины. После этого из листовой низкоуглеродистой стали вырезается заплатка необходимой формы и толщины. Размер заплатки зависит от пробоины. Делайте так, чтобы заплатка со всех сторон перекрывала пробоину примерно на 1,5-2 см.

Усиление сварочного шва.

Если образование трещин произошло вследствие перегрузок, необходимо усилить шов путем добавления усиливающей пластины над ремонтным швом. Исходя из конструкционных особенностей и нагрузочных характеристик детали, выбирается пластина подходящей формы. Общие рекомендации по форме и виду пластины:

- переход от усиленной части детали к не усиленной, должен быть как можно более плавным;

- форму и размер пластины необходимо выбирать так, чтобы избежать появления недопустимых напряжений в ремонтном изделии;

- пластины с острыми краями и формами (квадрат) не должны применяться в качестве усилителей.

Заделка трещин в металле

Замазки представляют собой вязкие тестообразные массы, прочно пристающие к поверхности предмета и с течением времени переходящие в твердое состояние.

Замазками заполняют щели, отверстия, трещины, углубления и пр. при выполнении отдельных ремонтных операций. Например, при наложении заплат на сосуды, не испытывающие ударов, больших давлений и не подвергающиеся нагреву свыше 700-800°, вместо сварки или пайки с успехом применяются замазки. Раковины и трещины в чугунных деталях, не подвергающихся нагреву более 300°, можно заделать замазкой.

Состав замазок очень разнообразен и зависит от материала соединяемых деталей (железо с камнем, металл со стеклом и т. д.).

Замазки должны обладать следующими свойствами: быстро затвердевать, быть в высшей степени пластичными и не усыхать. Необходимо, чтобы замазки хорошо и плотно приставали к данному материалу (как бы смазывали его) и обладали особой стойкостью, в зависимости от целей применения (например, огнестойкостью, химической стойкостью, водостойкостью, масло-стойкостью, спиртостойкостью и т. д.).

При употреблении замазок, в состав которых не входит вода, поверхности изделий должны быть совершенно сухими. Если замазка применяется в горячем виде (плавленая), то связываемые ею предметы должны быть предварительно подогреты до той же температуры.

Чтобы замазка хорошо держалась, поверхности, на которые она наносится, следует хорошо очистить от окислов, масла, жира, пыли и т. п.

Полированные поверхности требуется предварительно сделать шероховатыми. Замазка наносится лопаточкой равномерно и не слишком толстым слоем.

Для заделки трещин и раковин в чугуне рекомендуется замазка следующего состава: 60 весовых частей железных опилок, 2 части нашатыря в порошке, 1 часть серы и воды, разведенных до необходимой густоты.

Пробоины, раковины и трещины в чугунных деталях, работающих при высоких температурах – 700-800°, заделывают замазками, состоящими из 30 весовых частей огнеупорной глины, 12 частей железных опилок, 6 частей перекиси марганца, 3 частей поваренной соли, 3 частей буры. Все эти составляющие перемешиваются, растираются в мелкий порошок и смачиваются водой до консистенции густого теста. Замазки, нанесенные на поврежденные места, подсушивают в течение 1-2 час слабым пламенем паяльной лампы. Сушку можно проводить и в сухом теплом помещении, но в этом случае время на нее увеличивается до 1-2 дней.

В табл. 31 приведены составы некоторых замазок для заделки раковин, пробоин и трещин в черных металлах.

Таблица 31 Замазки для заделки трещин в черных металлах.

Замазки для заполнения трещин и швов металлических предметов, не подвергающихся нагреву.

Замазка для металлических предметов, подвергающихся нагреванию

1. Графита — 5 вес. ч., свинцового глета — 1 вес. ч., перекиси марганца — 1 вес. ч. 2. Перекиси марганца — 1 вес. ч., цинковых белил — 2 вес. ч., глины — 4 вес. ч. 3. Графита — 12 вес. ч., свинцового глета — 4 вес. ч., мела — 3 вес. ч.

Способ приготовления: тщательно перемешивают все сухие вещества и растирают с льняной олифой до получения однородной массы нужной густоты.

Горячие и холодные трещины при сварке

Согласно ГОСТу 30242 все дефекты разделяют на шесть групп. Первая из них целиком принадлежит трещинам. Дефект шва, называемый трещиной, - это несплошность в виде разрыва металла. В месте образования появляется очаг напряжения, который при эксплуатации изделия приведет к дальнейшему разрушению.

Поэтому трещина считается недопустимым дефектом и подлежит устранению. Место образования трещин бывает, как в самом шве, так и в околошовной зоне, где сохраняется термическое влияние. Увидеть этот дефект нетрудно при визуальном осмотре. Для уточнения вида и ее размеров можно использовать лупу с большим увеличением. Ее приходится применять обязательно для обнаружения микротрещин.

Виды трещин

Существуют две разновидности трещин: первая их них называется горячей или высокотемпературной, а вторая - холодной или низкотемпературной. Каждая из них имеет градацию по другим признакам. Горячие и холодные трещины при сварке делятся по направлению - продольные, поперечные, могут быть радиальными или находиться в кратере валика. Горячие трещины образуются в металле при очень высокой температуре - более 1000°С, а для холодных достаточно более низкого значения в 200-300°С.

Горячие

Горячие трещины - это, по определению, разрушения межкристаллического характера. Цвет излома имеют темный, а форму - извилистую. Окисление является сильным.

Причины образования горячих трещин при сварке:

- Деформации, вызванные укорочением.

- Жидкие прослойки между зернами.

- Невозможность перемещения деталей для правильного остывания, что происходит при их слишком сильной фиксации.

- Нарушение связей между зернами из-за наличия элементов с низкой температурой затвердевания.

- Присутствие примесей и включений. Особенно влияют сера и фосфор.

Горячие трещины при сварке имеют следующую последовательность образования:

- после прекращения нагрева горячий металл начинает понемногу охлаждаться;

- при определенной температуре в сварном шве начинают образовываться кристаллы, между которыми имеются прослойки в жидком виде;

- происходит возрастание напряжений, приводящих к понижению деформационной способности шва и зоны вокруг него.

В результате неодинаковой усадки шва и свариваемого материала после охлаждения возникают внутренние напряжения, вызывающие появление трещин в разных направлениях.

Холодные

Холодные трещины при сварке образуются в теле самого шва и рядом. Они располагаются в продольном и поперечном направлениях под любым углом ко шву. Излом имеет светлый оттенок. Время появления - период остывания деталей. Трещины могут появляться, начиная с температуры 300 °С, поэтому их называют холодными в отличие от горячих.

Наиболее распространенные места появления холодных трещин - корень шва и место, где стыкуются валик и свариваемый металл. Такой вид трещин может появляться не только на поверхности, но и внутри металла. Их протяженность может быть небольшой. Обнаружить внутренние трещины более сложно.

Холодные трещины не имеют такого сильного разветвления, как у горячих. Меньшим является и их раскрытие. При реакции с кислородом воздуха их цвет становится коричневым или голубоватым. Высокопрочные и низколегированные стали являются наиболее уязвимыми.

Холодные трещины при сварке - причины возникновения:

- Слишком сильное соединение свариваемых деталей.

- Маленький диаметр электрода, не соответствующий толщине свариваемых деталей.

- Несоблюдение технологии сварки.

- Повышенное содержание углерода.

- Слишком быстрое охлаждение.

- Наличие внутренних напряжений.

- Неправильный выбор электрода.

При возможности следует избегать ситуаций, когда образуются холодные трещины при сварке.

Кристаллизация

Кристаллизацией называется процесс, состоящий в образовании кристаллов. Это происходит при переходе металла из состояния жидкого в твердое. Именно это и происходит при сварке металлических изделий.

Этот процесс в сварном шве приводит к деформированию металлов и образованию трещин. Какие виды трещин образуются при кристаллизации сварного шва? Горячие, которые имеют второе название кристаллизационные, могут появиться в металлическом шве на последней стадии кристаллизации. При этом температура близка к солидусу, когда происходит исчезновение последних капель жидкого металла.

Предупреждение появления трещин

Существуют определенные меры, уменьшающие вероятность возникновения различных видов трещин:

- Уменьшение жесткости соединения свариваемых деталей.

- Подбирать ширину сварного шва, соизмеримую с толщиной деталей.

- Значение сварного тока должно соответствовать рекомендуемому данному виду соединения. Превышение приведет к перегреву.

- Сварочную проволоку выбирать с небольшим содержанием серы и углерода.

- Соблюдать угол наклона электрода.

- Шов не должен быть слишком узким.

- Применение многопроходного способа сваривания. Однопроходные швы являются менее прочными.

Не лишним будет предварительный нагрев свариваемых деталей.

Ликвидация трещин

В нормативных материалах указаны меры борьбы с дефектами, в том числе трещинами. Основной метод - сварка трещин. Перед заваркой необходимо произвести подготовку. Она состоит в осмотре повреждения и определении его длины. Окончания трещины высверливают, а при невозможности выполнить эту операцию прижигают концы. Перед началом операции исправляемую область можно слегка подогреть. Если длина трещины составляет более 300 мм, то имеет смысл применить обратноступенчатый метод.

Сварка при ремонте автомобиля

Одной из главных частей автомобиля является головка блока цилиндров. От ее исправности зависит работа двигателя. При образовании в этой детали трещины для ремонта применяется ее заварка. Сварка трещин ГБЦ производится электросваркой. Возможно также применение газовой сварки. После окончания сварки шов покрывают эпоксидной пастой.

Интересное видео

Заварка трещин и усиление поврежденных мест.

1.25.1. Длина трещин, допускаемая для их заварки, в каждом случае устанавливается в зависимости от места ее расположения, характера эксплуатационной нагрузки данной детали или узла и возможности качественного выполнения сварочных работ.

1.25.2. Перед разделкой необходимо тщательно осмотреть трещину, точно определить ее концы, затем засверлить их сверлом диаметром 6-12 мм. Засверловку производят так, чтобы центр отверстия совпадал с концами трещины или был на 3—5 мм дальше трещины. Границы трещины выявляются при нагреве ее газовой горелкой до температуры 100-150 °С. Отверстия засверловки концов трещины для лучшего провара следует раззенковать на

1/2—1/3 толщины стенки. Допускается разделка трещин воздушно-дуговой строжкой в соответствии с указаниями, изложенными в п. 1.17, или электродуговой резкой электродами типа ОЗР.

1.25.3. Подготовку кромок под сварку и наложение сварных швов при заварке трещин выполняют аналогично сварке встык. Перед заваркой производят зачистку до металлического блеска прилегающего к трещине металла на ширину 25 мм с каждой стороны. Подготовленные к заварке места должны быть проверены ОТК или мастером.

Трещины в конструкциях и деталях, изготовленных из низкоуглеродистой, среднеуглеродистой или низколегированной стали, необходимо заваривать электродами типа Э42А или Э50А, при механизированной сварке - сварочными материалами, обеспечивающими свойства металла шва не ниже получаемых при сварке указанными типами сварочных электродов. Перед заваркой трещины сварочные электроды и проволоки следует прокалить.

Заварку трещин в деталях с толщиной стенки более 8 мм выполняют в несколько слоев, перед наложением очередного слоя поверхность предыдущего должна быть очищена от шлаковой корки.

1.25.4. При ремонте замкнутых трещин рекомендуется перед сваркой произвести подогрев до температуры 200-250 °С разделки трещины и прилегающего к ней металла шириной не менее 50 мм с каждой стороны трещины.

1.25.5. При длине трещины более 300 мм ее следует заваривать обратноступенчатым способом с длиною ступени 150-200 мм. После заварки дефекта производят подварку корня шва с обратной стороны, предварительно удалив наплывы и шлак.

Для обеспечения полного провара сквозной трещины необходимо, где это возможно, производить двустороннюю сварку или сварку на остающейся подкладке.

1.25.6. При заварке трещины на одной из полок коробчатой конструкции рекомендуется предварительно удалить прилегающие к концам трещины участки угловых швов 1 (рис. 1.36) длиной 100-150 мм, затем заварить стыковой шов 2, после чего заварить удаленные участки углового шва.

Заварку трещин рекомендуется выполнять в нижнем и вертикальном положениях. В первом случае шов имеет ровную поверхность, вероятность образования подрезов мала. Сварка в вертикальном положении дает возможность получить лучшее проплавление кромок, особенно в вершине разделки.

Заварка трещин в горизонтальном положении на вертикальной плоскости и в потолочном положении, как правило, не рекомендуется.

Рис. 1.36. Схема подготовки к заварке трещины в элементах типа сварных балок коробчатого сечения

1.25.7. Первый слой шва и обратный валик при двусторонней сварке сквозной трещины рекомендуется выполнять электродами диаметром 3 мм, остальные валики - электродами диаметром 4 и 5 мм.

Несквозные трещины с U-образной разделкой можно заварить во всех слоях электродами диаметром 4 и 5 мм.

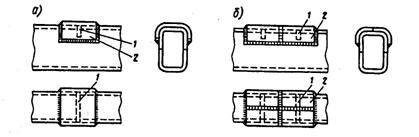

1.25.8. Место с заваренной сквозной трещиной подлежит усилению путем постановки накладки, если этому не препятствует конструкция узла или детали.

Плоские накладки должны перекрывать заваренный стык или трещину не менее чем на 100 мм, при невозможности этого перекрытие может быть уменьшено до 50 мм. При приварке двусторонних плоских накладок необходимо, чтобы противоположные швы были смещены не менее чем на 30 мм (рис. 1.38).

1.25.10. Если накладка имеет размер по одной из осей более 300 мм, то для плотного прилегания ее вначале приваривают дуговой точечной сваркой швами, расположенными на расстоянии 150— 200мм друг от друга. Отверстия для швов при необходимости сверлят только в накладке до постановки на место. Накладка с обеих сторон в зоне отверстий и основной металл в местах приварки накладки предварительно следует зачистить до металлического блеска на участке 15—20 мм от кромки отверстия.

Рис. 1.37.Схемы конструктивных усилений после заварки трещин:

а — простое уси нии дает возможность получить лучшее проплавление кромок, особенно в вершине разделки.ение; б — сложное усиление, состоящее из нескольких деталей: 1 — заваренная трещина; 2—накладка

Рис. 1.38. Приварка двусторонних накладок со смешением противоположных швов

1.25,11. Накладки рекомендуется приваривать по всему контуру. Угловые швы должны иметь вогнутую поверхность с плавным переходом к основному металлу. Лобовые и косые угловые швы рекомендуется выполнять с отношением большего катета к меньшему от 1,5 до 2. Большой катет должен быть направлен вдоль линии действия усилия, воспринимаемого этими швами.

В случае необходимости производят обработку швов механическим, аргонодуговым или комбинированным способом.

1.25.12. Усиливающие накладки должны быть изготовлены из сталей тех же марок, что и вагонные детали или конструкции, или из других сталей, приведенных в чертежах и инструктивных указаниях. Для усиления элементов вагонных конструкций рекомендуется также использовать низколегированные стали марок 09Г2Д, 09Г2СД и 10Г2БД.

Направление прокатки в накладках при их приварке должно совпадать с направлением действия основного силового потока при эксплуатации конструкции.

1.25.13. Перед приваркой накладку необходимо очистить, прилегание к усиливаемому элементу должно быть плотным, допускаются местные зазоры до 1,5мм для угловых и коробчатых накладок и не более 1 мм для плоских.

1.25.14. Угловые швы накладок выполняют ручной сваркой электродами типов Э42А и Э50А, а также в смеси СО2 + О2 в процентном соотношении 80:20. Допускается сварка в СО2 проволокой диаметром 1,2 мм.

Рекомендуется, в первую очередь, сваривать в свободном состоянии стыковые швы ремонтируемой сваркой конструкции, расположенные перпендикулярно силовому потоку, затем остальные стыковые швы и, в последнюю очередь, угловые швы — вначале поперечные, затем продольные. Зажигать дугу на основном металле и выводить Кратер на основной металл запрещается.

1.25.15. Отремонтированные сваркой поврежденные детали и конструкции Должны иметь достаточную прочность и надежность на весь последующий срок их эксплуатации.

Подрезы, расположенные поперек направления действующей силы, не допускаются и должны быть исправлены с последующей зачисткой. Запрещается правка усиленных элементов ударами или наложением ложных валиков.

Контроль качества сварных швов и соединений осуществляют в соответствии с рекомендациями, приведенными в настоящей Инструкции.

Приемка выполненных работ

1.26.1. Все вагонные детали, отремонтированные с применением сварки и наплавки, должны осматриваться контролером ОТК на ремонтных заводах, приемщиком вагонов и мастером цеха вагонного депо (ВЧД) и вагонных колесных мастерских (ВКМ).

1.26.2. На детали, отремонтированные сваркой и наплавкой и подлежащие испытанию на растяжение и неразрушающему контролю, следует наносить личные клейма сварщиков после приемки деталей в соответствии с Технологической инструкцией по испытанию на растяжение и неразрушающему контролю деталей вагонов 637-96 ПКБ ЦВ и другими инструкциями, утвержденными ЦВ МПС.

1.26.4. На всех усиливающих планках или накладках, приваренных к хребтовым, концевым, шкворневым, продольным, поперечным балкам рам и стойкам вагонов, должны ставиться клейма с указанием условного номера ремонтного предприятия, месяца и двух последних цифр года выполнения работ. Условный номер вагонного депо или завода должен быть помещен в рамке размерами 12х14 или 14х14 мм.

Читайте также: