Утонение металла при штамповке

Обновлено: 04.10.2024

Утонение стенки при штамповке днища не учитывается в том случае, если оно не превышает 5 % расчетной толщины. В противном случае расчетная толщина днища должна быть увеличена на разницу между фактическим и указанным выше допускаемым утонением. [2]

Утонение стенки проверяется ультразвуковым толщиномером, или путем измерения толщины стенки после разрезки гибов, или засверловкой на растянутой стороне гиба, производимой в выборочном порядке по усмотрению ОТК завода либо по требованию представителя Госгортехнад-зора СССР. [3]

Утонение стенок , могущее вызвать местные деформации, особенно на участках приложения нагрузок, и затруднить выполнение - на детали конструктивных элементов резьб, выточек, шпоночных канавок, ограничивает увеличение а. Детали с а 0 8 ч - 0 95 относятся к трубам и цилиндрическим оболочкам. [4]

Утонение стенки является следствием пластической деформации трубы при развальцовке. Зазор ( между трубой и решеткой) выбирается таким, чтобы металл трубы при остаточной деформации не упрочнялся, а прилегающий к трубе металл решетки имел лишь упругую деформацию. [5]

Утонение стенки в затылочной части отвода ослабляет трубу. [7]

Утонение стенки со стороны вогнутой поверхности отвода зависит от радиуса и угла гиба. Оно возрастает с уменьшением радиуса гиба и увеличением угла гиба отвода. [9]

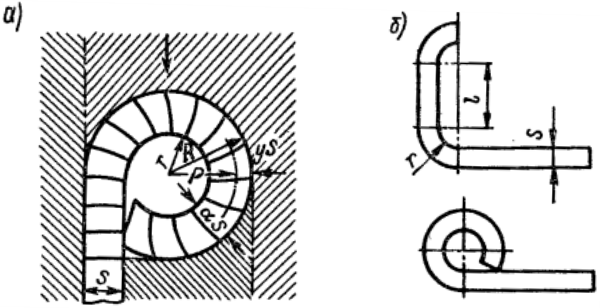

Утонение стенок осуществляется заданием такого зазора междз пуансоном и матрицей, величина которого меньше толщины посту пающей па вытяжку заготовки. [10]

Утонение стенки при штамповке днища не учитывается в том случае, если оно не превышает 5 % расчетной толщины. В противном случае расчетная толщина днища должна быть увеличена на разницу между фактическим и указанным выше допускаемым утонением. [12]

Утонение стенок , могущее вызвать местные деформации, особенно на участках приложения нагрузок, и затруднить выполнение на детали конструктивных элементов резьб, выточек, шпоночных канавок, ограничивает увеличение а. Детали с а 0 8 0 95 относятся к трубам и цилиндрическим оболочкам. [13]

Утонение стенки при отбортовке значительно. Для случая отбортовки круглого отверстия сферическим пуансоном отношение толщины стенки si отвода к толщине стенки s0 заготовки, достигает sj / s - 0 48 - г - 0 5 в продольном направлении и SI / SQ 0 3 - г - 0 32 в поперечном направлении. С уменьшением радиуса вершин овала и увеличением отношения ао / Ьо утонение стенки в продольном направлении при отбортовке сферическим пуансоном увеличивается. Фактором, влияющим на неравномерность утонения стенок отводов в продольном и поперечном направлениях, является также и отношение диаметра отвода d к диаметру основной трубы d, причем с увеличением величины отношения d / d разница в утонении стенки в продольном и поперечном направлениях возрастает. [14]

Утонение стенки в месте гиба не должно превышать суммы минусового допуска на толщину стенки трубы по соответствующему стандарту и допускаемого утонения, которое должно быть для труб и отводов с толщиной стенки до 2 8 мм не более 20 % и для труб и отводов с толщиной стенки 3 мм я выше не более 15 % номинальной толщины стенки. [15]

Дефекты обработки давлением

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Трещины поверхностные и внутренние, разрывы появляются в поковке (штамповке, прокате) из-за значительных напряжений в металле при деформации. Растягивающие внутренние напряжения могут привести к появлению разрывов и трещин металла в зонах, ослабленных дефектами слитка, а иногда к разрушению зон, не пораженных дефектами. Следует отметить, что при обработке давлением металл неоднократно подвергается нагреву и охлаждению, что приводит к возникновению термических напряжений, способствующих образованию внутренних разрывов и трещин.

При холодной объемной штамповке из-за малой пластичности исходных материалов на поверхности обрабатываемых деталей возникают скалывающие трещины, распространяющиеся под углом 45° к направлению действующего усилия.

Риски появляются на поверхности проката в виде мелких открытых царапин глубиной 0,2—0,5 мм в результате попадания мелких частиц на валки при прокате или износа матрицы при прессовании.

Волосовины являются результатом деформации мелких неметаллических включений и газовых пузырей. Эти дефекты имеют вид тонких прямых линий длиной от долей миллиметра до нескольких сантиметров и расположенных на поверхности и в подповерхностном слое металла. Волосовины встречаются во всех конструкционных сталях.

Закаты возникают при избытке металла в валках (калибрах) в виде заусенцев глубиной более 1 мм, закатанных в диаметрально противоположных направлениях.

Плены — брызги жидкой стали, застывшие на поверхности слитка и раскатанные при прокатке в виде отслаивающихся с поверхности пленок толщиной до 1,5 мм.

Расслоения — внутренние нарушения сплошности, ориентированные по направлению волокна; возникают при обработке давлением слитка, имевшего усадочные раковины или рыхлоты, а также при прокатке листа в результате расплющивания сравнительно крупных неметаллических включений и газовых пузырей. Поверхность нарушения сплошности параллельна плоскости прокатки.

Шлаковые включения в исходных заготовках (металлургический брак) при дальнейшей горячей объемной штамповке приводят к нарушению сплошности в поковке.

Рванины — разрывы или надрывы металла с рваными краями. При прокатке слитков к образованию рванин особенно склонны высоколегированные стали и чугуны с крупнозернистой структурой.

Флокены появляются наиболее часто в среднеуглеродистых и среднелегированных сталях при повышенном содержании в них водорода. Водород, растворенный в жидкой стали, при охлаждении и особенно при фазовых превращениях вследствие резкого понижения растворимости стремится выделиться. При этом он заполняет все пустоты вплоть до дефектов кристаллической решетки, и, превращаясь из атомарного в молекулярный, создает огромные давления, приводящие к хрупкому разрушению металла.

Флокены обычно появляются в центральной зоне кованых или катаных заготовок крупных сечений и реже в слитках. Они имеют вид тонких извилистых трещин (рис. 6), представляющих в изломе пятна с поверхностью характерного серебристого цвета округлой формы. Поковки, отштампованные из металла, пораженного флокенами, иногда растрескиваются с отделением кусков металла. Это обнаруживается при закалке после снятия припуска механической обработкой или при поломке детали в эксплуатации.

Торцовые трещины появляются при резке крупных профилей проката, когда к моменту среза заготовка в результате больших удельных давлений под ножом сминается из круглого сечения в эллипс. В металле возникают большие внутренние напряжения и он растрескивается иногда через 2—6 ч после резки. Брак возрастает по торцовым трещинам в зимнее время, так как низкая температура способствует растрескиванию металла даже при резке малых профилей. Подбор оптимальных условий резки сводит до минимума возникновение торцовых трещин.

Зажим — заштампованная складка, появляется в результате неправильного наполнения фигуры штампа металлом или закатывания заусенцев, полученных на первых переходах штамповки.

Утонение и разрывы появляются в результате нарушения технологии при штамповке — вытяжки деталей из листового материала. Разрывы определяют визуально (у средне- и крупногабаритных деталей), а недопустимую степень утонения — специальными (например, радиоизотопными и др.) методами. Эксплуатационная надежность деталей, полученных глубокой вытяжкой, определяется отсутствием разрывов и трещин, и предельно допустимой степенью утонения. При эксплуатации наблюдалось разрушение деталей в зоне утонения из-за знакопеременных нагрузок. Применение методов листовой штамповки требует разработки методов и средств автоматического контроля степени утонения металла при вытяжке.

11. Нейтральный слой

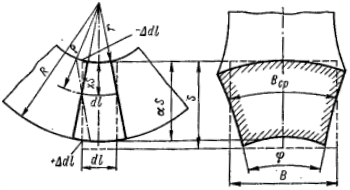

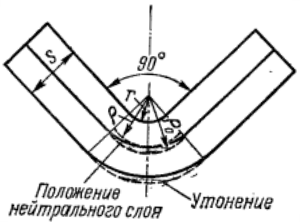

В холодной штамповке в большинстве случаев применяется гибка с малым радиусом закругления, сопровождаемая уменьшением толщины материала и смещением нейтрального слоя в сторону сжатых волокон, а для узких полос, кроме того, изменением прямоугольной формы поперечного сечения в трапециевидную.

Рис.53. Деформация объемного элемента при гибке; до изгиба — после изгиба |

Радиус кривизны нейтрального слоя при чистом изгибе образца прямоугольного сечении (рис.53) находится по следующей формуле [107]:

, где k — наружный радиус изогнутой детали, мм; r — внутренний радиус гибки, мм; α = S1/S — коэффициент утонения.

Так как при угловой гибке утонение материала различно в разных сечениях и достигает наибольшей величины в осевом сечении, то радиус элементарного нейтрального слоя также различен в этих сечениях. Таким образом, нейтральная линия в месте изгиба не является дугой того или иного радиуса, а представляет собой кривую типа параболы, заключенную между двумя дугами радиусов ρ и ρ0 (рис.54).

Рис.54. Положение нейтрального слоя |

Необходимо особо отметить, что нейтральный слой не является тем или иным физическим слоем, который можно обнаружить визуально или другим способом, а представляет собой условную криволинейную поверхность, проходящую через различные слои заготовки.

Вследствие того, что длину параболической кривой подсчитать трудно, длину нейтрального слоя в месте изгиба подсчитывают по длине дуги радиуса ρ (наименьшего радиуса кривизны нейтрального слоя в осевом сечении). Получаемое при этом некоторое уменьшение расчетной длины нейтрального слоя технологически оправдано, так как при гибке в штампах утонение материала не ограничивается закругленной частью, а распространяется и на примыкающие к закруглению прямолинейные участки заготовки, что несколько увеличивает длину детали.

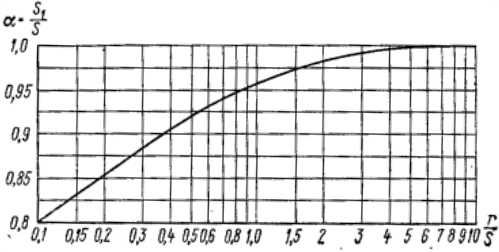

Коэффициент утонения при гибке зависит от пластичности материала, степени деформации и угла изгиба. Для практических целей могут быть использованы коэффициенты утонения, полученные экспериментально путем замеров образцов из мягкой стали при изгибе их на 90° (рис.55).

Рис.55. Коэффициент утонения при гибке на 90° (стали 10—20)

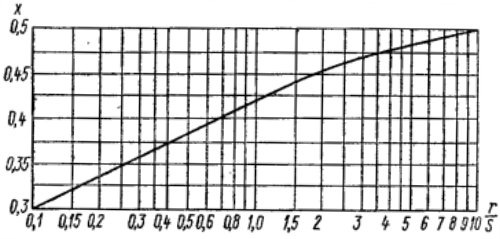

Обычно вместо радиуса нейтрального слоя применяют коэффициент х, определяющий расстояние этого слоя от внутреннего радиуса изгиба xS = ρ – r. В случае гибки широких заготовок этот коэффициент находится по формуле:

В табл.16 приведены проверенные на практике значения коэффициента х для гибки на 90° широких заготовок из сталей 10—20. Значения коэффициента х относятся к случаю, когда гибка происходит без растяжения отгибаемых полок, а также без утонения или заклинивания их между матрицей и пуансоном. В последних случаях растяжение может быть настолько значительным, что нейтральный слой становится фиктивным и выходит из пределов толщины материала.

Таблица 16. Значения каэффициента х для гибки иа 90° (стали 10—20).

| r/S | X | r/S | X | r/s | X |

| 0,05 | 0,27 | 0,60 | 0,39 | 2,0 | 0,45 |

| 0,10 | 0,30 | 0,70 | 0,40 | 2,5 | 0,46 |

| 0,15 | 0,32 | 0,80 | 0,408 | 3,0 | 0,47 |

| 0,20 | 0,33 | 1,00 | 0,42 | 4,0 | 0,47 |

| 0,25 | 0,35 | 1,2 | 0,43 | 5,0 | 0,48 |

| 0,30 | 0,36 | 1,5 | 0,44 | 7,0 | 0,49 |

Формула для радиуса кривизны нейтрального слоя справедлива и одинаково применима для любого угла изгиба, но коэффициенты утонения для разных углов различны (например, при гибке на 90 и 180°).

На рис.56 представлен график зависимости коэффициента х, определяющего положение нейтрального слоя, от отношения для случая гибки мягкой стали на 90°.

Рис.56. Коэффициент х, определяющий положение нейтрального слоя при гибке на 90°.

При гибке заготовок других сечений (круг, ромб, трапеция) характер деформации поперечного сечения будет иной, коэффициенты утонения — также иные, а следовательно, и положение нейтрального слоя должно быть иным.

При изгибе круглых прутков диаметром d вокруг оправки или пуансона радиусом до r = 1,5d поперечное сечение почти не изменяется и практически остается круглым. В случае изгиба прутков с меньшим радиусом изгиба (r Радиус изгиба ≥1,5d d 0,5d 0,25d Коэффициент х 0,5 0,51d 0,53d 0,35d

Таким образом, при гибке круглых прутков радиусом > l,5d нейтральный слой проходит через центр круглого сечения, а при гибке радиусом 10h). Поэтому в данном случае с достаточной степенью точности можно считать, что нейтральный слой проходит через центр тяжести сечения профиля.

В холодной штамповке широко применяется операция закатки петель шарниров, производимая путем торцового давления пуансона, имеющего полукруглую выемку (рис.57,а). При этом имеет место более сложная пластическая деформация, состоящая из консольного цилиндрического изгиба и несимметричного сжатия от силы трения. В результате тангенциального сжатия этот случай изгиба приближается к изгибу со сжатием. Вместо утонения происходит небольшое утолщение и укорочение заготовки. Нейтральный слой смещается в сторону наружной поверхности.

Рис.57. Торцовая гибка шарнирных петель:

а — в одну операцию; б — в две операции.

Консольный цилиндрический изгиб осуществим до соотношения R

В табл. 17 приведены приближенные значения ρ/S и y в зависимости от заданного отношения R/S для сталей 10—20.

Таблица 17. Коэффициенты p/S и у.

| Коэффициенты | Значения коэффициентов при относительном радиусе R/S | ||||||||

| 1,6 | 1,8 | 2,0 | 2,2 | 2,4 | 2,6 | 2,8 | 3,0 | 3,2 | |

| p/S | 1,2 | 1,38 | 1,56 | 1,74 | 1,92 | 2,11 | 2,3 | 2,5 | 2,7 |

| y | 0,4 | 0,42 | 0,44 | 0,46 | 0,48 | 0,49 | 0,5 | 0,5 | 0,5 |

Для определения размеров заготовки при торцовой закатке шарнирных петель автором предложены формулы, приведенные в табл.21.

При последовательной штамповке в ленте иногда применяется закатка шарнирных петель за два или три перехода (рис.57,б). В этом случае первый и второй переходы являются обычной гибкой пуансоном с радиусом r, а положение нейтрального слоя определяется по табл.16. Во время третьего перехода происходит торцовый изгиб вертикального участка длиной l, к которому применимо сказанное выше. Однако наличие соседних изогнутых участков искажает результаты гибки.

Рассмотренный выше нейтральный слой является нейтральным слоем деформаций (первоначальной длины) и имеет большое практическое значение, так как точное определение его положения необходимо для нахождения правильной длины заготовки, предельно допустимого радиуса изгиба и пр. От этого слоя необходимо отличать нейтральный слой напряжений, в котором происходит перемена знака напряжений (сжатие — растяжение).

Положение нейтрального слоя напряжений может быть определено по формуле, полученной из анализа распределения напряжений по сечению:

Радиус кривизны нейтрального слоя напряжений меньше радиуса кривизны нейтрального слоя деформаций, а следовательно, первый находится ближе к центру кривизны изгиба.

Влияние условий штамповки на величину разностенности при вытяжке с утонением через две матрицы Текст научной статьи по специальности «Механика и машиностроение»

Попов А. М., Данилин Г. А. Влияние условий штамповки на величину разностенности при вытяжке с утонением через две матрицы В статье рассмотрен процесс одновременной вытяжки с утонением через две матрицы. Установлены условия возникновения и действие в межматричном пространстве силы, способной регулировать качество изготавливаемых деталей. Проведено экспериментальное исследование влияния соотношения степеней деформации и других технологических факторов на разностенность деталей для материалов латунь Л70 и сталь 18ЮА. Установлены диапазоны по относительной степени деформации на верхней матрице, в которых последующая разностенность принимает минимальное значение, в зависимости от исходного состояния материала и исходной разностенности . Результаты исследования являются основами для разработки рекомендаций по оптимизации условий вытяжки металлических изделий в технологических процессах их изготовления.

Похожие темы научных работ по механике и машиностроению , автор научной работы —

Экспериментальное исследование влияния условий штамповки на разностенность при вытяжке с утонением стенки по внутреннему контуру

Исследование влияния разностенности штампуемых способом вытяжки с утонением деталей на неравномерность распределения твердости свойств в поперечных сечениях

Исследование неравномерности распределения степени деформации и механических свойств по сечению полых деталей, штампуемых способом вытяжки с утонением

Текст научной работы на тему «Влияние условий штамповки на величину разностенности при вытяжке с утонением через две матрицы»

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

Влияние условий штамповки на величину разностенности при вытяжке с утонением через две матрицы

А. М. Попов, Г. А. Данилин

Ключевые слова: вытяжка, межматричная сила, модель, разностенность, степень деформации, утонение, эксперимент.

Вытяжка с утонением стенки является одним из наиболее эффективных процессов холодной штамповки высоких осесимметричных деталей с толстым дном. Этот способ штамповки применяют для достижения большой степени деформации, уменьшения разностенности и кривизны деталей. Исследованием технологических возможностей процесса вытяжки с утонением с помощью одной, двух и более матриц занимались многие отечественные и зарубежные ученые: Е. А. Попов, Л. А. Шофман, И. П. Ренне, Л. Е. Басовский, В. Л. Гельфонд, Н. П. Агеев, Г. А. Данилин, Б. Авитцур, К. Ланге и др. В большинстве из-

Рис. 1. Вид полуфабриката после вытяжки с утонением в продольном (а) и поперечном (б) сечении, а также корпус гильзы с продольной трещиной (в), образовавшейся в процессе функционирования и связанная с наличием разно-стенности:

®в.тах> ®в.тт — максимальная и минимальная толщина стенки в верхнем сечении; Н — высота полуфабриката; ®н.тах> ®н.тт — максимальная и минимальная толщина стенки в нижнем сечении; в — внешний диаметр полуфабриката

вестных работ основная цель исследований — получение зависимостей допустимой и предельной степеней деформации от изменения технологических факторов. В настоящей статье речь пойдет о такой важной задаче, как повышение качества изделий и стабильности процесса, которые характеризуются проявлением разностенности и другими дефектами штампуемых изделий.

Разностенность есть переменная толщина

стенки поперечного сечения ДО =

где £тах, — максимальная и минимальная толщина стенки поперечного сечения заготовки соответственно (рис. 1). Наличие этого дефекта в деталях, работающих при значительных внешних и внутренних нагрузках, вынуждает конструктора назначать большую толщину стенки, что ведет к увеличению массы детали, а следовательно, и расхода металла. Снижение разностенности, установление рациональных режимов обработки являются актуальными задачами для производства.

Анализ кинематики процесса вытяжки с утонением стенки через две матрицы (рис. 2) показал, что в результате разности скоростей выхода металла из верхней и входа в нижнюю матрицы в межматричном пространстве возможно возникновение и действие силы Рг0 на кольцевом участке заготовки, величина и знак этой силы зависят от режимов вытяжки [1]. Если данная сила — сжимающая, ее действие аналогично эффекту, получаемому в условиях приложения дополнительного силового воздействия от буфера к свободному торцу заготовки [2] с той лишь разницей, что подпор создается не на торце, а в стенке полуфабриката между матрицами. Поэтому в очаге пластической деформации на нижней матрице реализуется схема всестороннего

Рис. 2. Схема процесса вытяжки с утонением стенки через две матрицы:

— толщина стенки исходной заготовки; Р — усилие деформирования; dв.м — диаметр верхней матрицы; Нм — расстояние между матрицами; dн.м — диаметр нижней матрицы

неравномерного сжатия. Если осевые сжимающие напряжения близки к пределу текучести, то создаются условия для перераспределения металла по периметру перед входом в нижнюю матрицу и последующего снижения разностенности. Кроме того, переход от схемы растяжения (на выходе из верхней матрицы) через разгрузку к схеме сжатия (на входе в нижнюю матрицу) ведет к проявлению эффекта Баушингера. В работах [3, 4] показано, что при знакопеременном нагружении предел текучести материала уменьшается в среднем на 10 %. Следовательно, снижение сопротивления материала пластической деформации повышает вероятность тангенциального течения металла.

В работах [5, 6] было установлено, что при определенном соотношении степеней деформации на верхней и нижней матрицах в межматричном пространстве действует сжимающая осевая сила, и, когда осевые сжимающие напряжения близки к пределу текучести при ев = (0,2 -г 0,4)в; где ев — степень деформации при вытяжке с утонением на верхней матрице; в; — суммарная степень деформации; появляется возможность для перераспределения металла по периметру перед входом

в нижнюю матрицу и последующего снижения разностенности. Экспериментально доказано, что разностенность полуфабрикатов минимальна при в*5 = (0,2 -г 0,5)в^;.

В настоящем исследовании поставлены следующие задачи:

• ограничить диапазон значений степени деформации на верхней матрице, при которых достигается минимальная разностенность;

• установить влияние предварительного упрочнения при различных суммарных степенях деформации в;

• построить математическую модель зависимости относительной разностенности ДО>/Л80 от различных факторов, которая позволяет оценить не только влияние каждого фактора в отдельности, но и их взаимовлияние.

Методика экспериментального исследования

Для исследования применяли полые цилиндрические заготовки с дном из латуни Л70 и стали 18ЮА. Первая партия заготовок подвергалась рекристаллизационному отжигу, заготовки второй партии предварительно упрочнялись, предварительная степень деформации вю = 45 % (для латунных заготовок) и вю = 57,3 % (для стальных заготовок). Разностенность измерялась на специальной оправке, в расчетных сечениях при помощи микрометра часового типа. По результатам измерений заготовки были разделены на группы по величине разностенности.

Использовалась методика планируемого од-нофакторного и многофакторного эксперимента [7], позволяющая получить математические модели показателей разностенности, зависимые от комплексного влияния технологических факторов. Откликом, или функцией, зависимости, характеризующей точность и качество штампованных деталей, в исследовании является относительная разностенность Д5/ДЙ0:

ДО = с _ с . . "" "шах "шш'

где О0шах, °0шш, Ошах, °г ная и минимальная толщина стенки заготовки до и после вытяжки, Д&0, ДО — разно-стенность полуфабриката до и после операции вытяжки.

Технологическими факторами, выбранными для исследования в многофакторном эксперименте, являются:

• степень деформации при вытяжке с утонением на верхней матрице в* = 1,15 1п ^о/^, где

^0, Fl — площади поперечного сечения заготовки до и после деформации в верхней матрице;

В качестве варьируемого фактора в одно-факторном эксперименте выбрана степень деформации на верхней матрице вв. Для каждого образца проводилось по три серии вытяжек:

■ для заготовок из латуни:

• подвергшихся отжигу, при суммарной степени деформации в^ = 143,0; 97,0; 70,0%;

• имеющих упрочнение (в^ = 45,0 %), при суммарной степени деформации в^; = = 97,0; 70,0; 50,0 %;

■ для заготовок из стали:

• подвергшихся отжигу, при суммарной степени деформации в; = 64,0 %;

• имеющих упрочнение (в^ = 57,3 %), при суммарной степени деформации в¿^ = = 28,0; 52,0 %.

В результате математической обработки полученных результатов построены математические модели зависимости относительной разностенности от относительной степени деформации на верхней матрице б^/в^Е и исходной разностенности Д80 в виде полинома второй степени для каждого сечения и в; В качестве образцов представлены:

• в¿2 = 97,0 %; вю = 0 %; нижнее сечение;

Дв0 = 0,07 г 0,16 мм;

• да/дао = 2,1-0,9в1в/в¿2 - 17,9Д80 +

+ 1,3^/^0 +0,8вв/в^22 +69,6ЛЭ02; (3)

• в1; = 97 %; вю = 45 %; нижнее сечение;

Д80 = 0,08 г 0,14 мм;

• Д8/Д80 = 1,5-0,2^^ - 11,3Д80 -

- 3,8^/^0 + 0,8ввЛ^2 + 64,4ЛЭ02; (4)

• в¿2 = 64,0 %; вю = 0 %; нижнее сечение;

Д80 = 0,08 г 0,16 мм;

• Д8/Д80 = 3,7 - 2,3вв/в^; - 42,1 Д£0 +

+ 4,3^/^0 + 1,8в?/в^22 + 167,3ДЯ02; (5)

• в; = 52,0 %; в^0 = 57,3 %; нижнее сечение;

Д80 = 0,12 г 0,19 мм;

• Д8/Д80 = 4,23 - 0,1 ввД-Е — 40,0Д80 -

- 8,5вв/в^;Д80 + 2,1вв/в^22 + 133,3Д802. (6)

Расчет коэффициентов уравнения регрессии осуществлялся методом наименьших квадратов, а оценка их значимости — по критерию Стьюдента. В результате все коэффициенты во всех моделях оказались значимыми. Все модели являются статистически значимыми и могут быть использованы для оценки величины разностенности при вытяжке с утонением через две матрицы.

Результаты экспериментального исследования

На рис. 3, 4 представлены результаты од-нофакторного эксперимента. На рис. 5 показаны результаты расчетов Д8/Д80 по полученным моделям (3)-(6). Общая закономерность изменения Д8/Д80 представляется в виде кривых, имеющих минимум (рис. 3, 4). Наиболее рельефно показано изменение разностен-ности для меньших степеней деформации. Уменьшение разностенности интенсивно происходит вплоть до достижения диапазона соотношений вв/в^2 = 40,0 г 60,0 %. Данное явление прослеживается для заготовок, деформированных при различных степенях деформации в¿2 = 70,0 г 143,0 % независимо от расположения сечений. Для заготовок, имеющих предварительный наклеп, закономерности изменения разностенности сохраняются, но их интенсивность изменения снижается (рис. 3, б; 4). Если на верхней матрице сосредоточена малая деформация, усилие Рг0 велико и может достигнуть предельного значения, при котором происходит частичная потеря устойчивости стенки кольцевого участка. Это ведет к увеличению поперечного сечения заготовки

0 10 20 30 40 50 60 70 80 90 100

Рис. 3. Изменение относительной разностен-

ности Д8/Д80 в зависимости от е^/е^. Материал — латунь, среднее сечение:

1 — ег! = 143,0 %; 2 — ег! = 97,0 %; 3 — ег! = 70,0 %;

б — ег0 = 45,0 %: 1 — ег! = 97,0 %; 2 — ег! = = 70,0 %; 3 — ег! = 50,0 %

и резкому возрастанию степени деформации, что способствует повышению разностенно-сти (рис. 3, 4). Большая деформация на верхней матрице ведет к уменьшению усилия Рг0, и разностенность начинает расти (рис. 3, 4). Следует подчеркнуть, что наличие предварительного наклепа затрудняет снижение разно-стенности даже в условиях оптимальной деформации на верхней матрице.

Рассмотрим рис. 3, а. Чем меньше суммарная степень деформации, тем меньше величина разностенности. При ец = 143,0 % минимум составляет Д8/Д80 - 0,8 в диапазоне значений евАч£ - 38 г 48,0 %. При ег! = 97,0 % он находится на уровне Д8/Д80 - 0,7, диапазон значений смещен влево ев/ец - 30,0 г 40,0 %. При ец, = 70,0 % минимум составляет Д8/Д80 - 0,65 в диапазоне значений ев/ец - 40,0 г 50,0 %.

Предварительное упрочнение сохраняет зависимость при которой большей степени деформации соответствует меньшее изменение разностенности (рис. 3, б). Характер изменения Д8/Д80 аналогичен по диапазону значений еТ/ег! отожженной латуни (рис. 3, а). Кривые при всех степенях деформации лежат выше, чем на рис. 3, а, то есть упрочнение затрудняет уменьшение разностенности. В случае, когда

Рис. 4. Изменение относительной разностенности Д8/Д80 в зависимости от е^/ец- Материал — сталь 11ЮА; нижнее сечение: 1 — ег! = 52,0 %, ег0 = 57,3 %; 2 — ег! = 28,0 %, ег0 = = 57,3%; 3 — ег! = 64,0 %; ег! = 0

ец, = 97,0 %, минимум составляет Д8/Д80 - 1,3 и вписывается в диапазон значений ев/ец -

- 35,0 г 45,0 %. Если ег! = 70,0 %, минимум снижается до Д8/Д80 - 0,9 в диапазоне ев/ец -

- 30 г 40,0 %. При малой суммарной степени деформации ец = 50,0 % изменение разностенности достигает значения Д8/Д80 - 0,85 и при этом попадает в диапазон значений егв/ег2 «

На рис. 4 представлены кривые для стали в отожженном и упрочненном состоянии. Все зависимости, характерные для латуни на рис. 3, а, б, сохраняются для стали, а именно для ец = 52,0 % и ею = 57,3 % минимальное значение Д8/Д80 - 1,1 в диапазоне ев/ец -

- 30 г 40,0 %. При ег! = 28,0 %, ег0 = 57,3 % изменение разностенности начинает снижаться до значения Д8/Д80 - 0,9, не выходя при этом за пределы егв/ег2 - 35,0 г 45,0 %. Отсутствие упрочнения ец = 64,0 %, ем = 0 позволяет достичь величины Д8/Д80 - 0,7 в рамках ¿Г/ец -

Изменение относительной разностенности А5/Д80, рассчитанное по моделям (3)-(6) для ниж-

Рис. 5. Изменение относительной разностенности Д8/Д80 в зависимости от е^/ец при Д80 = = 0,14 г 0,16 мм, рассчитанные по формулам: 1 — (3); 2 — (4), 3 — (5); 4 — (6)

~ 38,0-^45,0 %). В случае упрочненного состояния материала (е;о = 45,0 % для латуни и е;о = = 57,3 % для стали) минимумы по разностенности для стали 11ЮА (е^ = 52,0 %) и латуни Л70 (ег = 97,0 %): АБ/АБо «1,1 (е,в/ег- » « 30,0-^38,0 %).

Экспериментально установлено, что наиболее рельефно происходит изменение разностенности для меньших степеней деформации. Уменьшение разностенности интенсивно до диапазона соотношений = 40,0-^60,0 %. Такой характер прослеживается для заготовок, деформированных при различных

степенях деформации ец = 70,0 -г-143,0 % для всех сечений. Для заготовок, имеющих предварительный наклеп, закономерности изменения разностенности сохраняются, но их интенсивность изменения снижается. Разностенность полуфабрикатов минимальна при ef/ец = 20,0-^60,0 %. Общая закономерность изменения Ай/Айо в многофакторном эксперименте сохраняется такой же, что и в однофакторном.

1. Данилин Г. А., Огородников В. П. Теория и расчеты процессов комбинированного пластического формоизменения. СПб.: БГТУ, 2004. 304с.

2. Жвик И. М., Шаров А. С. Повышение точности и степени деформации при вытяжке с утонением // Кузнечно-штамповочное производство. 1975. № 2. С. 17-19.

3. Москвитин В. А. Пластичность при знакопеременных нагружениях. М.: Изд-во МГУ, 1965. 265 с.

4. Гудьер Дж. Н., Ходж Ф. Г. Упругость и пластичность. М.: Изд-во иностр. лит., 1965. 192 с.

5. Борисова О. В. Повышение качества изделий, изготавливаемых вытяжкой с утонением стенки // Вестник молодых ученых. Технические науки. 1999. № 1. С. 54-61.

6. Борисова О. В. О некоторых возможностях процесса вытяжки с утонением стенки через две матрицы // Вестник молодых ученых. Технические науки. 1999. № 2. С. 19-26.

7. Агеев Н. П., Данилин Г. А., Спинул Г. П. Интенсификация процесса вытяжки с утонением при изготовлении полых деталей. Л.: Ленингр. дом. науч.-техн. пропаганды, 1984. 40 с.

Исследование штамповки толстолистового материала и разработка технологического процесса детали "задвижка" Текст научной статьи по специальности «Технологии материалов»

РЕСУРСОСБЕРЕГАЮЩАЯ ТЕХНОЛОГИЯ / МИНИМАЛЬНАЯ РАЗНОТОЛЩИН-НОСТЬ / ТОЛСТОЛИСТОВОЙ МАТЕРИАЛ / ВЫТЯЖКА С ФЛАНЦЕМ / ОПТИМИЗАЦИЯ ПРОЦЕССА / МОДЕЛИРОВАНИЕ / RESOURCE-SAVING TECHNOLOGY MINIMUM THICKNESS DIFFERENCE / PLATE MATERIAL / DRAWING WITH FLANGE / PROCESS OPTIMIZATION / MODELING

Аннотация научной статьи по технологиям материалов, автор научной работы — Филиппов Юлиан Кириллович, Типалин Сергей Александрович, Рагулин Алексей Викторович, Калпин Юлий Григорьевич

Исследован процесс вытяжки толстостенного листового материала (толщина 10мм) Проанализированы деформационные и силовые параметры возникающие в ходе вытяжки из листовой заготовки толщиной 10 мм. Предложен технологический процесс получение готовой детали предусматривающий минимальное утонение материала.

Похожие темы научных работ по технологиям материалов , автор научной работы — Филиппов Юлиан Кириллович, Типалин Сергей Александрович, Рагулин Алексей Викторович, Калпин Юлий Григорьевич

A STUDY OF PUNCHING OF THE PLATE MATERIAL AND DEVELOPMENT OF TECHNOLOGICAL PROCESS OF THE PART ''VALVE"

The process of drawing thick sheet material (thickness 10mm) Analvzed deformation and force parameters encountered in the drawing of a sheet material with a thickness of 10 mm. of the Proposed technol ogi cal process of obtai ni ng the fi ni shed part provi des for a mi nii mum thi nni ng of the material.

Текст научной работы на тему «Исследование штамповки толстолистового материала и разработка технологического процесса детали "задвижка"»

The optimal selection of the values parameters, ensuring the cyclicity of plastic deformation during cold rolling of the sample. The results of the studies include the minimum degree of compression of the passage, the rolling speed, the temperature and the holding time of the heating IDS.

Key words: System Al-Mg-Li, Alloy 1420, temperature, rolling speed, compression ratio, heating time, IDS, plasticity.

Agafonova Darya Victorovna, postgraduate, Dafna_Agafonova@,mail. ru, Russia, Samara, Samara National Research University named after S.P. Korolov,

Mikheev Vladimir Aleksandrovich, doctor of technical sciences, professor, Daf-na_Agafonova@mail. ru, Russia, Samara, Samara National Research University named after SP Korolyov

ИССЛЕДОВАНИЕ ШТАМПОВКИ ТОЛСТОЛИСТОВОГО

МАТЕРИАЛА И РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ДЕТАЛИ «ЗАДВИЖКА»

Ю.К. Филиппов, С. А. Типалин, А.В. Рагулин, Ю.Г. Калпин

Ключевые слова: ресурсосберегающая технология, минимальная разнотолщин-ность, толстолистовой материал, вытяжка с фланцем, оптимизация процесса, моделирование.

В современных условиях все большую актуальность имеют тенденции, направленные на получение изделий с оптимальными параметрами при наименьшей себестоимости изготовления. Это явление относится практически ко всем технологическим процессам и, в частности, к процессам обработки материалов давлением. Снижение веса выпускаемых изделий при обеспечении надежности конструкции с минимизацией затрат на изготовление заставляет производителей искать и внедрять новые технологии [1 - 4].

Вытяжка листового материала является одной из распространённых операций. Однако большинство исследований относится к тонколистовому материалу. Исследованиям деформации толстолистовых заготовок (толщиной 8мм и более) уделялось относительно небольшое внимание. Но при производстве деталей методом холодной листовой штамповки возникает ряд вопросов, решение которых позволит прогнозировать поведение

материала в процессе деформации [2, 5 - 6]. В частности, возникает значительная разница в деформациях внутренних и наружных радиусах изгиба, а также существенное отличие есть и при определении силы прижима для образования фланца.

В данной работе рассмотрены процессы холодной листовой штамповки, в которых решаются следующие задачи:

- вытяжка толстостенного материала толщиной 10 мм

- исследование возможного утонения заготовки;

- выбор оптимальных параметров формоизменения и разработка рекомендаций для технологического процесса получения готовой детали.

Объектом исследования являются процесс вытяжки листовой холодной штамповки детали (задвижка для соединений труб показанная на рис. 1) из стали 09Г2С ( ГОСТ 5520-79) диаметром 625 мм, высотой 100 мм, толщиной корпуса 10 мм. Для вытяжки используется заготовка 915 мм (коэффициент вытяжки 0,64). Расчетная сила вытяжки 676 тонн.

В процессе вытяжки фланец штампуемой заготовки получается с размером 760 мм, который впоследствии на обрезной операции уменьшается до величины 752 мм.

Рис. 1. Чертеж вытянутой заготовки для детали «Задвижка»

Химический состав стали 09Г2С и физико-механические характеристики (ГОСТ 19903-79) представлены в табл. 1, 2.

Химический состав в % материала «Сталь 09Г2С»

С 81 Мп N1 8 Р Сг N Си Л8

До 0.12 0.5 - 0.8 1.3 - 1.7 До 0.3 До 0.04 До 0.035 До 0.3 До 0.008 До 0.3 До 0.08

Механические свойства (характеристики) при Т=20 °С

Сортамент Предел прочности Предел текучести Относитель-ное удлинение кси Термообр.

- МПа МПа % кДж / м2 -

Лист, ГОСТ 5520-79 430. 490 265.345 21 590.640 Нормализация 930 °С, воздух

В Московском политехническом университете на кафедре «Обработка металлов давлением и аддитивные технологии» разработана технология холодной листовой штамповки детали «крышка верхняя» дискового затвора Баттерфляй успешно применяемого в различных отраслях промышленности: нефте-газовой, нефтеперерабатывающей, в трубопроводном транспорте, химической и металлургической, энергетической, целлюлозно-бумажной и др. (рис. 2).

Рис. 2. Дисковый затвор Баттерфляй

Для отработки технологии проведено моделирование различных вариантов получения детали. В процессе моделирования рассматривался процесс вытяжки без прижима, с прижимом имеющим различную силу и с жестким фланцедержателем.

Как показывает моделирование, вытяжка без прижима не может обеспечить получение фланца. При вытяжке с небольшой силой прижима до 1000 кН происходит частичное раскрытие прижима.

Вытяжка с силой прижима 200 кН и с жестким складкодержателем создает благоприятные условия для и получения требуемого изделия.

Однако в ходе моделирования были получены результаты по изменению толщины заготовки в процессе вытяжки.

Как и следовало ожидать, наибольшее утонение возникает на переходе торовой части дна заготовки к цилиндрической, хотя отрыва дна не происходит (из-за небольшого коэффициента вытяжки). На фланце материал наоборот увеличивает свою толщину. Дно заготовки при незначительной силе прижима изменяется на 2.. .4 %, однако при жестком склад-кодержателе данное утонение составляет около 10 %.

Для надежной работы детали желательно получить конструкцию с наименьшим утонением. При утонении больше 25 % требуется увеличить толщину заготовки, а, как следствие, возрастают затраты на материал и увеличивается масса готового изделия.

Рис. 3. Моделирование процесса вытяжки с указанием полей толщин материала после деформации: а - без прижима; б - с прижимом 300 кН; в - с жестким складкодержателем

Как видно из графика, представленном на рис. 4, уменьшение толщины материала взаимосвязано с силой воздействия прижима на заготовку.

Для проверки результатов работы было выполнено экспериментальное исследование вытяжки детали с различными условиями деформации.

Вытяжка проводилась на прессе ПО 54 силой 2000 тонн по следующим вариантам:

- вытяжка без прижима с осадкой в конце процесса фланца детали;

- вытяжка с прижимом с осадкой кольцом в конце процесса фланца детали;

- вытяжка с жестким складкодержателем.

I 11 (В Ю,5 1 ю Р 9,5 01 I 9 ™ 8,5 ' 5 Я

500 1000 1500 2000 2500 3000 3500 Сила прижима,кН

-♦-Максимальное утонение заготовки "■"Максимальное утолщение фланца

Рис. 4. Изменение максимальной и минимальной толщины вытягиваемой заготовки в зависимости от силы на прижиме

На фотографиях представленных на рис. 5, приводятся виды формообразования с получаемыми дефектами готовой детали задвижки с полученным фланцем.

Рис. 5. Экспериментально полученные образцы вытянутой заготовки без прижима (а) и с жестким складкодержателем (б)

На графиках, показанных на рис. 6, видно изменение силы с прижимом и без прижима фланца при вытяжке круглой детали толщиной 10 мм и внутреннем диаметром 625 мм.

О Н I I I I I I I I

Рис. 6. Изменение силы на инструменте в процессе вытяжки детали

Натурные испытания подтвердили верность моделирования. Исходя из графиков, представленных на рис. 3, предложена следующая технология, обеспечивающая минимальную разницу по толщине. Для этого предлагается обеспечить вытяжку детали с прижимом 300 кН, и для последующего получения качественной геометрии фланца производить на второй операции подчеканивания радиуса с правкой плоскости фланца. Так как количество деталей ограничивается небольшой партией, то данная технология приемлема для реализации с минимальными затратами.

Выводы. Предлагаемый технологический процесс холодной листовой вытяжки толстостенной детали с фланцем позволяет проводить формообразование геометрии детали при минимальной разнотолщинности детали и исправлении возникшего гофрообразования. Для получения требуемой детали с минимальным утонением заготовки требуется обеспечить вытяжку с силой прижима 300 кН и впоследствии проводить правку фланца с формированием необходимого радиуса с цилиндрической частью.

1. Разработка технологического процесса холодной объемной штамповки полусферической детали «корпус шарового пальца» / А.В. Ра-гулин, А.В. Молодов, Н.Ю. Калпина, Ю.К. Филиппов, А.В. Кононов // Материалы Международной научно-технической конференции Ассоциации автомобильных инженеров (ААИ) "Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров", посвященной 145-летию МГТУ "МАМИ". Секция 6 «Машины и технологии заготовительного производства. Подсекция «МиТОМД». М.: МАМИ, 2010. С. 132 - 136.

2. Филиппов Ю.К., Игнатенко В.Н., Рагулин А.В. Экспериментальные исследования кинематики течения металла при комбинированном радиальном и обратном выдавливании осесимметричных деталей с фланцем в коническом инструменте // Кузнечно-штамповочное производство. Обработка материалов давлением. 2011. №9. 2011. С. 33 - 37.

3. Экспериментальное исследование механических свойств демпфирующего материала / С.А. Типалин, Н.Ф. Шпунькин, М.Ю. Никитин, А.В. Типалина // Известия Московского государственного технического университета МАМИ. 2010. №1. С. 166 - 170.

4. Research of deformation and stress state schemes for steel hardness / Yu.K. Filippov, Yu.G. Kalpin, A.V. Ragulin, A.G. Zaicev // New developvents in forging nechnology, Papers of the International Conference. 2013, MAT INFO Werkstoff-Informationsgesellschaft (Frankfurt am Main). 2013. Р. 281 - 291.

5. Developing of technological process for the cold forging of thin-walled bushes with regard of plastic properties / Yu.K. Filippov, Yu.G. Kalpin, A.V. Ragulin, A.G. Zaicev, Yu.N Anfimov // 46th ICFG Plenary Meeting 2013 15th - 18th September, Paris, France.

6. Холодная объемная штамповка детали «толкатель плунжера» / Ю.К. Филиппов, Рябов, А.В. Рагулин, А.Г. Зайцев, Ю.Н. Анфимов, Р. А. Евсиков, П.С. Левченко // Тракторы и сельхозмашины. 2015. № 2. С. 27 - 30.

Типалин Сергей Александрович, канд. техн. наук, доцент, tsa_mami@,mail. ru, Россия, Москва, Московский политехнический университет,

Рагулин Алексей Викторович, канд. техн. наук, доцент, info@corbotool. ru, Россия, Тула, ООО» Карботул»,

A STUDY OF PUNCHING OF THE PLATE MATERIAL AND DEVELOPMENT OF TECHNOLOGICAL PROCESS OF THE PART "VALVE»

Yu.K.Filippov, S.A.Tipalin, A.V.Ragulin Y.G.Calpin

The process of drawing thick sheet material (thickness 10mm) Analyzed deformation and force parameters encountered in the drawing of a sheet material with a thickness of 10 mm. of the Proposed technological process of obtaining the finished part provides for a minimum thinning of the material.

Key words: resource-saving technology, minimum thickness difference, plate material, drawing with flange, process optimization, modeling.

Filippov Julian Kirillovich, doctor of technical sciences, professor, vulianf@,mail. ru, Russia, Moscow, Moscow Polytechnic University,

Tipalin Sergey Alexandrovich, candidate of technical sciences, docent, tsa_mami@,mail. ru, Russia, Moscow, Moscow Polytechnic University,

Ragulin Alexey Viktorovich, candidate of technical sciences, docent, infoacorbotool.ru, Russia, Tula, LLC "Karbatol",

Calpin Julius Grigorjevich, doctor of technical sciences, professor, kalpin@,inbox. ru, Russia, Moscow, Moscow Polytechnic University

Читайте также: